Изобретение относится к микродиспергаторам, в которых генерируются микрокапли преимущественно сферической формы нанолитрового и субнанолитрового объема, и далее сгенерированные капли могут быть использованы в химических, фармацевтических и других технологиях, в том числе для проведения массообменных процессов и химических реакций между реагентами, растворенными в каплях, либо растворенными в каплях и в сплошной среде, а также для последующего нанесения биологически активных веществ на поверхности сформированных капель.

Известно устройство для диспергирования капель или пузырей в микроканалах и проведения массообменных и реакционных процессов в системах жидкость-жидкость и жидкость-газ (МПК7 С01В 3/26, С07С 5/03, С07С 5/00, С07С 5/10, пат. США №6632414, 2003 г.). Аппарат содержит корпус протяженной формы с установленным в нем монолитным катализатором, состоящим из большого числа микроканалов, расположенных параллельно друг другу, патрубки для ввода исходных компонентов в корпус, устройство для диспергирования газа. В микроканалы подают газ и жидкость (либо две несмешивающиеся жидкости). В аппарате с монолитным катализатором в зависимости от соотношения расходов газа и жидкости может быть реализован один из следующих основных режимов течения: пузырьковый, снарядный, эмульсионный и пленочный (кольцевой).

В известном изобретении не предусмотрены меры по формированию капель или пузырей дисперсной фазы с заданными размерами. Это приводит к тому, что в каждом из каналов формируются пузыри с большим разбросом размеров. В итоге значительная часть микроканалов функционирует с показателями (коэффициентами тепло- и массообмена), существенно ниже расчетных значений, полученных исходя из предположения об идеальной картине формирования двухфазного потока в микроканалах.

Известно устройство - аналог предлагаемого изобретения - Т-образный смеситель (T-mixer) (Ребров Е.В. Режимы двухфазного течения в микроканалах // Теорет. основы хим. технологии, 2010, т. 44, №4, стр. 371-383), для которого характерен способ формирования пузырей (либо капель) путем передавливания формирующегося в смесителе пузыря (капли). При этом пузырь (капля) формируется в узком микроканале, обтекаясь потоком жидкости - сплошной фазы, движущейся в виде тонкой пленки. На процесс формирования пузыря (капли) влияет большое количество факторов: касательные напряжения на его поверхности, перепад давления между лобовой и тыльной частями пузыря (капли), силы поверхностного натяжения на границе отверстия, из которого истекает пузырь (капля), а также межфазное натяжение на поверхности микроканала, которое может быть асимметричным ввиду различия углов натекания и оттекания в лобовой и тыльной частях пузыря (капли). Сложная гидродинамическая обстановка вокруг формирующегося пузыря (капли), а также влияние на него близости стенок микроканала и их шероховатости предопределяет существенную нестабильность условий получаемых пузырей (капель) и их размеров, равно как и размеров жидкостных снарядов между ними. Все это, как указывалось выше, обуславливает ухудшение стабильности размеров генерируемых капель.

Известно устройство - аналог предлагаемого изобретения - Y-образный смеситель (Y-mixer) (Ребров Е.В. Режимы двухфазного течения в микроканалах // Теорет. основы хим. технологии, 2010, т. 44, №4, стр. 371-383), для которого характерен способ формирования пузырей (либо капель) путем вытягивания и отрыва пузыря (капли). Большое количество влияющих условий и близость стенки микроканалов и в этом случае обуславливают нестабильность размеров получаемых пузырей (капель). Таким образом, и в Y-образном смесителе складываются неблагоприятные условия для управления размерами элементов дисперсной и сплошной фазы, а значит, и показателями эффективности работы оборудования.

Наиболее близким по технической сущности к предлагаемому нами устройству является микродиспергатор, интегрированный с микрореактором (Ueno М., Hisamoto Н., Kitamori Т., Kobayashi S. Phase-transfer alkylation reactions using microreactors // Chem. Commun., 2003, pp. 936-937; Wegmann A., von Rohr P.R. Two phase liquid-liquid flows in pipes of small diameters // International Journal of Multiphase Flow, V. 32, 2006, pp. 1017-1028) представляющий собой трубку с поперечным диаметром от 100-200 мкм до 7 мм, ввод фаз в которую осуществляется либо под прямым углом (Т-образный смеситель), либо под острым углом примерно 30° (Y-образный смеситель).

К недостаткам известного устройства относятся невозможность регулировать условия диспергирования. Как и в устройствах-аналогах, в данном устройстве (в Т-образном и в Y-образном смесителях) складываются неблагоприятные условия для формирования размеров элементов дисперсной и сплошной фазы (капель и пузырей) и управления ими. Это приводит к ограничению области применения устройства узкими диапазонами расходов сплошной и дисперсной фаз, поскольку при изменении расходов существенно изменяется гидродинамическая обстановка в аппарате и нарушается режим течения двухфазной смеси.

Кроме того, исследования показали (R. K. Shah, Н. С. Shum, А. С. Rowata, D. Lee, J.J. Agresti, A.S. Utada, L.-Y. Chu, J.-W. Kim, A. Fernandez-Nieves, C.J. Martinez, D.A. Weitz, Designer emulsions using microfluidics, Materials today, 2008, V. 11, N. 4, pp. 18-27; S. K. Luther, A. Braeuer, High-pressure microfluidics for the investigation into multi-phase systems using the supercritical fluid extraction of emulsions (SFEE), The Journal of Supercritical Fluids, 2012, V. 65, pp. 78-86; W. Wang, M.-J. Zhang, L.-Y. Chu, Functional Polymeric Microparticles Engineered from Controllable Microfluidic Emulsions. Accounts of chemical research, 2014, Vol. 47, No. 2, 373-384), что при использовании Y-образного смесителя (и его трехмерных аналогов) мелкие капли (микросферы образуются в результате вытягивания довольно длинной струи с образованием на ее конце утолщения, последующим ростом и отрывом данного утолщения в виде капли. Длина струи до момента ее отрыва зависит от соотношения вязкостей сред и при высокой вязкости дисперсной фазы может достигать 30-60 калибров микроканала до начала отрыва.

В (Т. Cubaud, T.G. Mason Capillary threads and viscous droplets in square microchannels. Physics of Fluids 20, 053302 (2008); https://doi.org/10.1063/1.2911716) показано, что длина струи L0 (м) до начала распада на капли может быть рассчитана по формуле

где С - безразмерный коэффициент, имеющий порядок единицы;

μ1 - коэффициент динамической вязкости дисперсной фазы, Па с;

h - внутренний размер канала, м;

σ - коэффициент межфазного натяжения на границе раздела фаз, Н/м;

Q1 - расход дисперсной фазы, м3/с;

Q2 - расход сплошной фазы, м3/с;

Экспериментально выявлено, что длина струи L0 до ее распада на капли в 30-60 раз превышает ее диаметр. В результате приходится неоправданно увеличивать длину микродиспергатора. На фоне стремления к уменьшению общих размеров устройства в целом, при проведении химической реакции включающего, помимо диспергатора, микрореакторную и сепарационную части, непомерное увеличение длины микродиспергатора приводит к ухудшению его характеристик компактности, как микромасштабного устройства. Более того, при некотором отклонении от предельных расходов, обеспечивающих диспергирование капель, струя может и вовсе не распасться на капли на обозримой длине, приводя к нарушению режима работы всего устройства.

Задача предлагаемого изобретения заключается в формировании в жидкости в микроканалах сферических капель (микросфер) с размерами, распределенными в достаточно узком диапазоне, при снижении потерь давления и энергии, по сравнению с имеющимися аналогами.

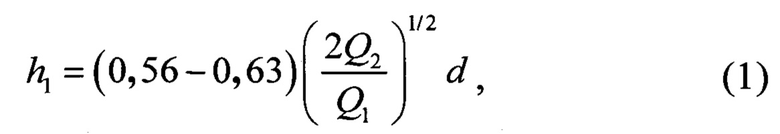

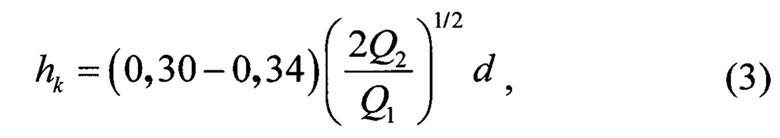

Поставленная задача достигается тем, что в микродиспергаторе для генерирования капель одной жидкости в другой с узким дисперсным составом, включающем корпус в виде канала протяженной формы, присоединенный к корпусу соосно ему патрубок для ввода дисперсной фазы, и присоединенные к боковой поверхности корпуса один или более патрубков для ввода сплошной фазы, согласно изобретению, поперечное сечение корпуса от среза патрубка для ввода дисперсной фазы выполнено периодически изменяющимся, при этом на начальном участке периодической структуры внутренний размер узкой части канала h0 выполнен в соответствии с расчетной формулой:

где d - средний размер капель, которые необходимо получить в микродиспергаторе, м;

Q1 - расход дисперсной фазы, м3/с;

Q2 - расход сплошной фазы, м3/с,

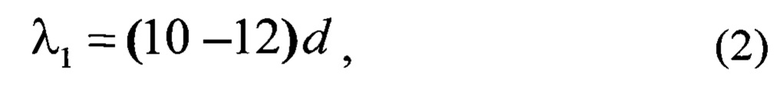

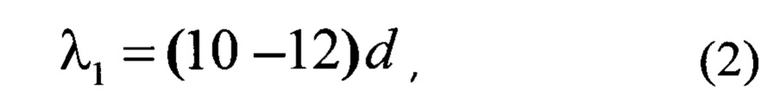

при этом пространственный период между соседними волнами в периодически изменяющейся структуре корпуса на начальном участке выполнен в соответствии с расчетной формулой:

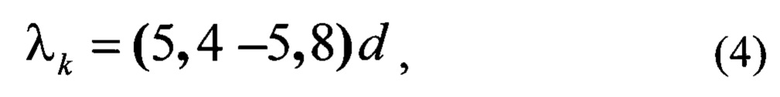

а на каждом последующем i-м участке корпуса, где i - номер участка (i=1, 2, … k) длина волны λi и ширина hi уменьшаются в 1,17-1,864 раза по отношению к предыдущему участку корпуса таким образом, что на последнем участке периодически изменяющейся структуры корпуса внутренний размер узкой части корпуса hk выполнен в соответствии с расчетной формулой:

а пространственный период между соседними волнами на последнем участке корпуса λk выполнен в соответствии с расчетной формулой:

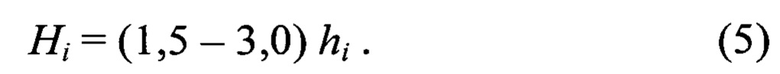

причем внутренний размер широкой части на каждом i-м участке канала выполнен в соответствии с расчетной формулой:

Поставленная задача достигается также тем, что в микродиспергаторе начальный участок корпуса включает от 3 до 6 волн, а каждый последующий - от 2 до 4 волн в периодически изменяющейся структуре корпуса, общее количество участков с периодически изменяющейся структурой - от 2 до 5.

Предлагаемое устройство может быть выполнено как в планарной (2D), так и в трехмерной (3D) геометрии.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

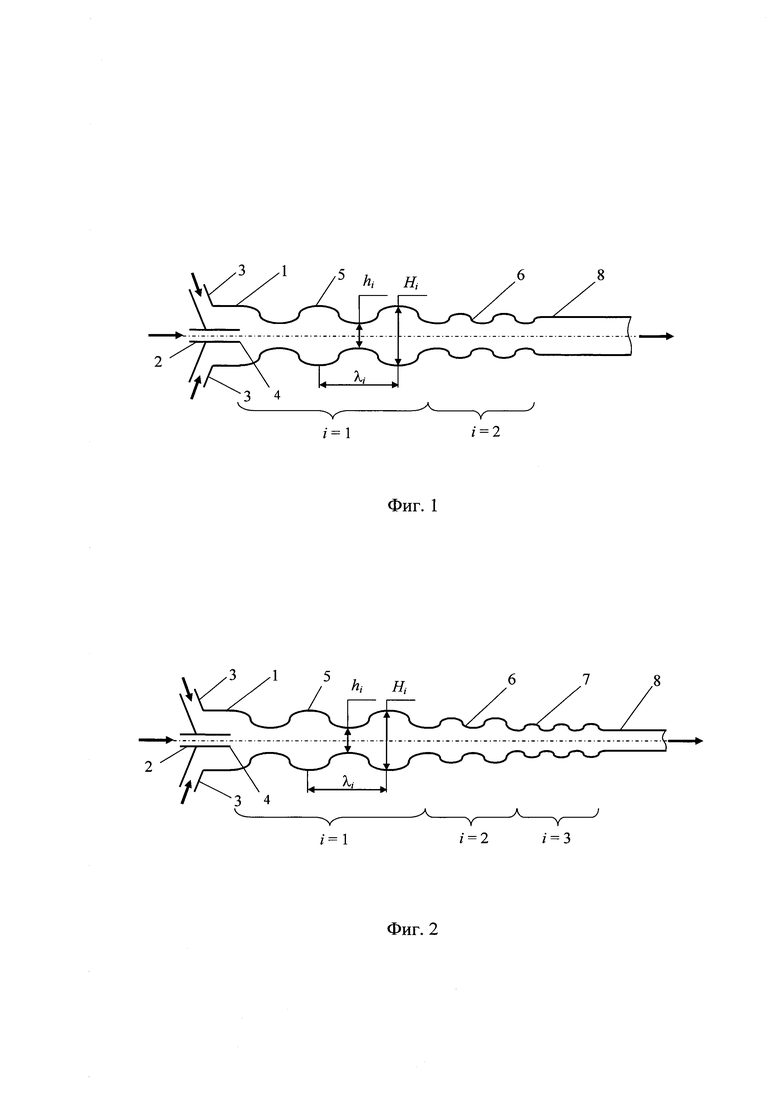

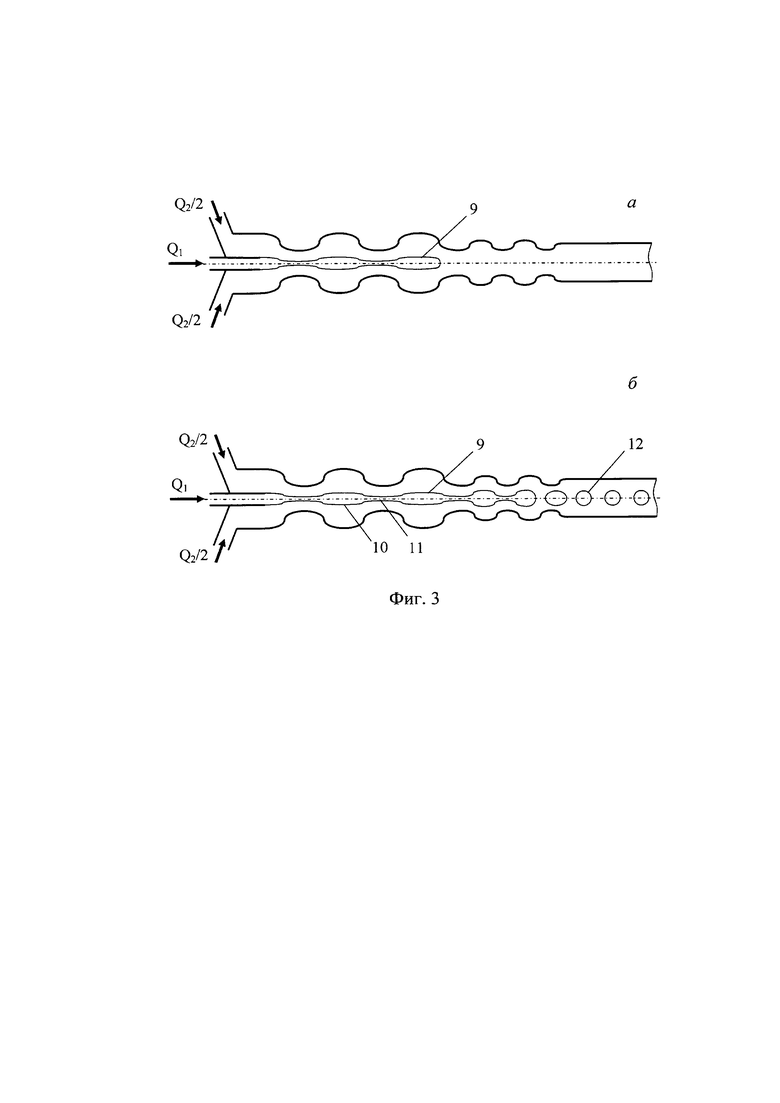

На фиг. 1 и 2 изображена схема предлагаемого микродиспергатора в нерабочем состоянии (до подачи в него жидкостей): на фиг. 1 - с однократным уменьшением длины волны λi и ширины hi (i=1, 2) на фиг. 2 - с двукратным уменьшением длины волны λi и ширины hi (i=1, 2, 3). На фиг. 3 изображена картина течения двухфазной смести в микродиспергаторе с однократным уменьшением длины волны и ширины (фиг. 1) при подаче в него сплошной и дисперсной фаз: а - начало роста струи дисперсной фазы, ее прохождение через первый участок (момент времени t1); б - стабилизированное состояние - струя начинает распадаться на капли ближе к концу второго участка (момент времени t2 > t1).

На фиг. 1 и 2 изображен предлагаемый микродиспергатор для генерирования капель одной жидкости в другой с узким дисперсным составом, включающий корпус 1 в виде канала протяженной формы, присоединенный к корпусу 1 соосно ему патрубок 2 для ввода дисперсной фазы и присоединенные к боковой поверхности корпуса 1 один или более патрубков 3 для ввода сплошной фазы. При этом поперечное сечение корпуса 1 от среза 4 патрубка 2 для ввода дисперсной фазы выполнено периодически изменяющимся, т.е. представляет собой периодическую структуру в виде волн 5-7, имеющих форму, близкую к синусоидальной.

За участком канала с периодически изменяющейся геометрией следует участок 8 с постоянным сечением, в котором происходит окончательное формирование сферических капель и их перемещение с потоком сплошной фазы по направлению к емкости-сборнику (на фиг. 1-3 не показана). Форма поперечного сечения патрубка 2 предпочтительно круглая.

Форма поперечного сечения канала 1 может быть эллиптической (преимущественно круглой) или прямоугольной (в последнем случае - преимущественно квадратной).

Длина волны λ1 для начального участка периодической структуры корпуса 1 определяется по формуле (2), а на каждом последующем i-м участке корпуса длина волны λi уменьшается в С раз по отношению к длине волны λi-1 предыдущего участка корпуса, т.е.

где С - коэффициент уменьшения, принимаемый в интервале 1,17-1,864 (в соответствии с уравнением (8));

i - номер участка; i=1, 2, … k;

k - номер последнего участка (совпадает с общем количеством участков корпуса с периодически изменяющейся структурой).

Форма волн в общем случае может быть и иной (например, в виде соединенных последовательно конических конфузоров и диффузоров, или цилиндрических участков, имеющих ступенчатые переходы), но исследования показали, что форма, близкая к синусоидальной, обладает оптимальными характеристиками: наиболее быстрым отрывом капель от струи жидкости при минимальном гидравлическом сопротивлении микродиспергатора.

На начальном участке периодической структуры внутренний размер (ширина) узкой части канала h1 выполнен в соответствии с расчетной формулой (1), а на каждом последующем i-м участке корпуса ширина hi уменьшается в С раз по отношению к ширине hi-1 предыдущего участка корпуса, т.е.

Конкретное значение коэффициента С в формулах (6) и (7) определяется общим количеством k участков с периодически изменяющейся структурой в соответствии с расчетной формулой

где N - отношение размеров начального и конечного участков с периодически изменяющейся структурой, определяемый по формуле:

С учетом коэффициентов, входящий попарно в формулы (1) и (3), (2) и (4), значение параметра N составляет в среднем N=1,864. Значения коэффициента С, рассчитанные по формуле (8), в зависимости от общего количества k участков корпуса с периодически изменяющейся структурой, представлены в таблице 1.

Система уравнений (6)-(9) имеет такую структуру, что на последнем участке периодически изменяющейся структуры корпуса значение внутреннего размера узкой части корпуса hk, найденное по формуле (7), совпадает с рассчитанным по формуле (3), а пространственный период между соседними волнами на последнем участке корпуса λk, найденный по формуле (6), совпадает с рассчитанным по формуле (4).

Внутренний размер Hi широкой части на каждом i-м участке корпуса 1 выполнен в соответствии с расчетной формулой (2). Коэффициент в формуле (2) в интервале 1,5-3,0 определяет оптимальную эффективность работы предлагаемого устройства: При меньших значениях (Hi<1,5 hi) волны оказывают недостаточно сильное воздействие на струю дисперсной фазы. При больших значениях (Hi>3,0 hi) в широких частях (углублениях) канала 1 возникают застойные зоны с вторичными токами, что приводит к снижению эффективности устройства.

Исследования показали, что для начального участка корпуса 1 достаточно от 3 до 6 волн, поскольку при количестве волн больше 6 возрастают потери давления, а при числе волн меньше 3 не достигается значительный эффект первичного деформирования струи. Для последующих участков, по результатам экспериментов, оптимальным оказалось число волн от 2 до 4. Общее количество участков с периодически изменяющейся структурой, согласно проведенным исследованиям - от 2 до 5 (количество зависит от свойств сред - вязкости, плотности и межфазного натяжения). При количестве участков меньше 2 существенно снижается эффект от повторяющегося импульсного воздействия на струю дисперсной фазы, при их количестве, превышающем 5, затраты энергии на подачу сред существенно возрастают.

На фиг. 3 показана схема микродиспергатора в рабочем состоянии и картина течения двухфазной смести при подаче в него сплошной (с расходом Q2) и дисперсной (с расходом Q1) фаз.

ПРИМЕР 1. Генерирование микросфер в предлагаемом устройстве с двумя участками с периодически изменяющейся структурой с оптимальными параметрами.

Корпус микродиспергатора изготовлен из латуни, с крышкой из минерального стекла согласно схеме, показанной на фиг. 1, т.е. имеет два участка с периодически изменяющейся структурой - 5 и 6. Для стабилизации сгенерированных капель в сплошной фазе было предварительно растворено необходимое количество поверхностно-активного вещества - додецилсульфата натрия.

При подаче сплошной фазы (воды) и дисперсной фаз (циклогексана) в патрубки 3 и 2 микродиспергатора соответственно с расходами Q2=16 мл/мин и Q1=2 мл/мин из патрубка 2 в канал корпуса 1 вытекает дисперсная фаза в виде струи 9. Корпус 1 выполнен с размерами, в соответствии с формулами (1)-(5):

- внутренний размер h1 узкой части корпуса 1 на начальном участке 5 выполнен равным 0,119 мм (в интервале от 0,112 до 0,127 мм, согласно формуле (1));

- внутренний размер hk узкой части корпуса 1 на последнем участке 6 выполнен равным 0,064 мм (в интервале от 0,060 до 0,068 мм, согласно формуле (3));

- внутренний размер Н1 широкой части корпуса 1 на начальном участке 5 выполнен равным 0,268 мм (в интервале от 0,179 до 0,358 мм, согласно формуле (5));

- внутренний размер Hk широкой части корпуса 1 на последнем участке 6 выполнен равным 0,144 мм (в интервале от 0,096 до 0,192 мм, согласно формуле (5));

- пространственный период между λ1 соседними волнами в периодически изменяющейся структуре корпуса 1 на начальном участке 5 выполнен равным 0,550 мм (в интервале от 0,500 до 0,600 мм, согласно формуле (2));

- пространственный период между λk соседними волнами в периодически изменяющейся структуре корпуса 1 на последнем участке 6 выполнен равным 0,280 мм (в интервале от 0,270 до 0,290 мм, согласно формуле (4)).

На поверхности струи 9 образуются капиллярные волны с зонами расширения 10 и сужения 11, на конечном участке от струи 9 отрываются капли 12 с требуемым размером d.

Аналогичные опыты были проведены на нижнем и верхнем пределах интервалов коэффициентов, указанных в формулах (1)-(5).

Измерения, выполненные по микрофотографиям устройства с потоком, показали, что длина струи до момента распада на капли составила в среднем L1=2,49 мм, а диаметр струи был равен dc1=0,017 мм.

При этом потери давления в предлагаемом устройстве оказались в 3,24 раза ниже, чем в микродиспергаторе, имевшем постоянные по всей длине характеристики периодически изменяющейся структуры h, Н и λ, соответствующие значениям на последнем участке 6 корпуса 1 предлагаемого устройства (hk, Hk, λk).

Потери давления в предлагаемом устройстве оказались в 6,4 раза ниже, чем в микродиспергаторе, имевшем постоянное поперечное сечение, равное hk.

Анализ микрофотографий капель (объем выборки в каждом опыте составлял 600-800 капель) оказался в интервале от 47,1 до 53,1 мкм, со средним значением диаметра микросфер d=50,1 мкм и средним квадратическим отклонением S=1,0 мкм; коэффициент вариации размеров капель (микросфер) при этом составил V=S/d=0,02. Между сгенерированными соседними каплями создается равное расстояние, примерно равное их диаметру, и они движутся в потоке сплошной среды без столкновения и последующей коалесценции.

Таким образом, предлагаемое устройство позволяет формировать сферические капли (микросферы) с размерами, распределенными в достаточно узком диапазоне, со значительно меньшими потерями давления и энергетическими затратами по сравнению с аналогичными устройствами, имеющими с постоянное поперечное сечение, либо переменное сечение, но с постоянными характеристиками периодически изменяющейся структуры h, H и λ.

Аналогичные результаты были получены при диспергировании капель стирола в водный раствор NaCl в предлагаемом устройстве, представленном на фиг. 2.

ПРИМЕР 2. Генерирование микросфер в предлагаемом устройстве с тремя участками с периодически изменяющейся структурой с оптимальными параметрами.

В предлагаемом устройстве с тремя участками периодической структуры корпуса 1, изображенном на фиг. 2, были получены аналогичные результаты.

При этом предлагаемое устройство имело следующие размеры, определенные по формулам (1)-(5):

h1=0,119 мм; h2=0,087 мм; hk=0,064 мм;

H1=0,268 мм; H2=0,197 мм; Hk=0,144 мм;

λ1=0,550 мм; λ2=0,403 мм; λk=0,280 мм.

При этом потери давления в предлагаемом устройстве оказались в 4,53 раза ниже, чем в микродиспергаторе, имевшем постоянные по всей длине характеристики периодически изменяющейся структуры h, Н и λ, соответствующие значениям на последнем участке 6 корпуса 1 предлагаемого устройства (hk, Hk, λk), и в 8,6 раз ниже, чем в микродиспергаторе, имевшем постоянное поперечное сечение, равное hk.

Средний диаметр микросфер составил d=48,2 мкм и средним квадратическим отклонением S=1,0 мкм; коэффициент вариации размеров капель (микросфер) при этом равен V=S/d=0,02.

ПРИМЕР 3. Генерирование микросфер в предлагаемом устройстве с неоптимальными параметрами.

Исследования процесса генерирования микросфер проводились в устройстве, описанном в Примерах 1 и 2, по той же методике. Отличие заключалось в том, что внутренние размеры h узкой части, внутренние размеры Н широкой части канала, пространственные периоды λ между соседними волнами выполнялись за пределами интервалов, указанных в расчетных формулах (1)-(5).

Эксперименты показали, что во всех случаях происходит ухудшение стабильности размеров капель (микросфер), коэффициент вариации существенно возрастает и достигает значений V=0,06-0,08, а потери давления возрастают в 1,3-2,1 раза по сравнению с оптимальными условиями, указанными в примерах 1 и 2.

Таким образом, коэффициенты, указанные в расчетных формулах (1)-(5), базируются на результатах экспериментальных исследований, и характеризуют оптимальные значения размеров корпуса 1.

При увеличении числа волн в периодически изменяющейся структуре корпуса более 6 происходило чрезмерное возрастание гидравлического сопротивления устройства, без улучшения эффекта.

При уменьшении числа волн в периодически изменяющейся структуре корпуса менее 3 эффект диспергирования был недостаточно высоким, наблюдался повышенный разброс размеров капель по сравнению с числом волн от 3 до 6. При увеличении количества участков с периодически изменяющейся структурой более 5 также существенно возрастало гидравлическое сопротивление без улучшения качества микросфер.

Базовый вариант иллюстрируется следующим примером

ПРИМЕР 4. Генерирование микросфер в устройстве-прототипе.

Генерирование микросфер осуществлялась (Т. Cubaud, T.G. Mason Capillary threads and viscous droplets in square microchannels. Physics of Fluids 20, 053302 (2008)) при тех же условиях, что и в Примерах 1 и 2, но в микродиспергаторе, имевшем постоянное поперечное сечение, равное hk=0,064 мм. Анализ двухфазного течения и полученных микросфер осуществлялся теми же методами.

Измерения показали, что длина струи до момента распада на капли составила L0=17,7 мм при диаметре струи dc0=0,017 мм. При этом гидравлическое сопротивление известного устройства оказалось в 6,4 и в 8,6 раза выше, чем для предлагаемого устройства, описанного в примерах 1 и 2 соответственно.

Анализ микрофотографий капель (объем выборки в каждом опыте составлял 600-800 капель) оказался в интервале от 32,2 до 69,5 мкм, со средним значением диаметра микросфер d=50,9 мкм и средним квадратическим отклонением S=6,2 мкм; коэффициент вариации размеров капель (микросфер) при этом составил V=S/d=0,122, что существенно выше, чем в предлагаемом устройстве, даже при его работе в неоптимальных режимах.

Расстояние между сгенерированными соседними каплями создается равное, варьируется в пределах от 0,2 d до 1,3 d, они часто сталкиваются, что приводит к их последующей коалесценции.

Таким образом, предлагаемое устройство позволяет сгенерировать в микроканалах сферические капли (микросферы) с размерами, распределенными в достаточно узком диапазоне, а также обеспечить равного расстояния между соседними каплями, что позволит предотвратить их столкновение и последующую коалесценцию. При вариации размеров канала в пределах, указанных в расчетных формулах (1)-(5), сохраняются стабильно узкое распределение размера капель и расстояния между ними, при снижении потерь давления и энергии, по сравнению с имеющимися аналогами.

Изобретение относится к микродиспергаторам, в которых генерируются микрокапли преимущественно сферической формы нанолитрового и субнанолитрового объема, и далее сгенерированные капли могут быть использованы в химических, фармацевтических и других технологиях, в том числе для проведения массообменных процессов и химических реакций между реагентами, растворенными в каплях либо растворенными в каплях и в сплошной среде, а также для последующего нанесения биологически активных веществ на поверхности сформированных капель. Микродиспергатор для генерирования капель одной жидкости в другой с узким дисперсным составом включает корпус в виде канала протяженной формы, присоединенный к корпусу соосно ему патрубок для ввода дисперсной фазы и присоединенные к боковой поверхности корпуса один или более патрубков для ввода сплошной фазы. Поперечное сечение корпуса от среза патрубка для ввода дисперсной фазы выполнено периодически изменяющимся. На начальном участке периодической структуры внутренний размер узкой части канала h1 выполнен в соответствии с расчетной формулой:  , где d - средний размер капель, которые необходимо получить в микродиспергаторе, м; Q1 - расход дисперсной фазы, м3/с; Q2 - расход сплошной фазы, м3/с. Пространственный период между соседними волнами в периодически изменяющейся структуре корпуса на начальном участке выполнен в соответствии с расчетной формулой

, где d - средний размер капель, которые необходимо получить в микродиспергаторе, м; Q1 - расход дисперсной фазы, м3/с; Q2 - расход сплошной фазы, м3/с. Пространственный период между соседними волнами в периодически изменяющейся структуре корпуса на начальном участке выполнен в соответствии с расчетной формулой  . На каждом последующем i-м участке корпуса, где i - номер участка (i=1, 2, … k), длина волны λi и ширина hi уменьшаются в 1,17-1,864 раза по отношению к предыдущему участку корпуса таким образом, что на последнем участке периодически изменяющейся структуры корпуса внутренний размер узкой части корпуса hk выполнен в соответствии с расчетной формулой

. На каждом последующем i-м участке корпуса, где i - номер участка (i=1, 2, … k), длина волны λi и ширина hi уменьшаются в 1,17-1,864 раза по отношению к предыдущему участку корпуса таким образом, что на последнем участке периодически изменяющейся структуры корпуса внутренний размер узкой части корпуса hk выполнен в соответствии с расчетной формулой  . Пространственный период между соседними волнами на последнем участке корпуса λk выполнен в соответствии с расчетной формулой

. Пространственный период между соседними волнами на последнем участке корпуса λk выполнен в соответствии с расчетной формулой  . Внутренний размер широкой части на каждом i-м участке корпуса выполнен в соответствии с расчетной формулой

. Внутренний размер широкой части на каждом i-м участке корпуса выполнен в соответствии с расчетной формулой  . Техническим результатом изобретения является обеспечение возможности формирования в жидкости в микроканалах сферических капель (микросфер) с размерами, распределенными в достаточно узком диапазоне, при снижении потерь давления и энергии. 1 з.п. ф-лы, 3 ил., 1 табл.

. Техническим результатом изобретения является обеспечение возможности формирования в жидкости в микроканалах сферических капель (микросфер) с размерами, распределенными в достаточно узком диапазоне, при снижении потерь давления и энергии. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Микродиспергатор для генерирования капель одной жидкости в другой с узким дисперсным составом, включающий корпус в виде канала протяженной формы, присоединенный к корпусу соосно ему патрубок для ввода дисперсной фазы и присоединенные к боковой поверхности корпуса один или более патрубков для ввода сплошной фазы, отличающийся тем, что поперечное сечение корпуса от среза патрубка для ввода дисперсной фазы выполнено периодически изменяющимся, при этом на начальном участке периодической структуры внутренний размер узкой части канала h1 выполнен в соответствии с расчетной формулой:

где d - средний размер капель, которые необходимо получить в микродиспергаторе, м;

Q1 - расход дисперсной фазы, м3/с;

Q2 - расход сплошной фазы, м3/с,

при этом пространственный период между соседними волнами в периодически изменяющейся структуре корпуса на начальном участке выполнен в соответствии с расчетной формулой:

а на каждом последующем i-м участке корпуса, где i - номер участка (i=1, 2, … k), длина волны λi и ширина hi уменьшаются в 1,17-1,864 раза по отношению к предыдущему участку корпуса таким образом, что на последнем участке периодически изменяющейся структуры корпуса внутренний размер узкой части корпуса hk выполнен в соответствии с расчетной формулой:

а пространственный период между соседними волнами на последнем участке корпуса λk выполнен в соответствии с расчетной формулой:

причем внутренний размер широкой части на каждом i-м участке корпуса выполнен в соответствии с расчетной формулой:

2. Микродиспергатор по п. 1, отличающийся тем, что начальный участок корпуса включает от 3 до 6 волн, а каждый последующий - от 2 до 4 волн в периодически изменяющейся структуре корпуса, общее количество участков с периодически изменяющейся структурой - от 2 до 5.

| UENO M., HISAMOTO H., KITAMORI T., KOBAYASHI S | |||

| PHASE-TRANSFER ALKYLATIONREACTIONS USING MICROREACTORS/CHEM.COMMUN., 2003, pp | |||

| Паровозная паровая машина с изменяемым ходом поршня | 1924 |

|

SU936A1 |

| TWO PHASE LIQUID-LIQUID FLOWS IN PIPES OF SMALL DIAMETERS//INTERNATIONAL JOURNAL OF MULTIPHASE FLOW, V.32, 2006, pp | |||

| СОСТАВНЫЕ ЩЕТКИ ДЛЯ МЕХАНИЧЕСКИХ ВЫПРЯМИТЕЛЕЙ | 1923 |

|

SU1017A1 |

| US 6632414 A, 26.12.2002 | |||

| СПОСОБ ИНТЕНСИФИКАЦИИ РЕАКЦИОННЫХ И МАССООБМЕННЫХ ПРОЦЕССОВ В ГЕТЕРОГЕННЫХ СИСТЕМАХ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264847C2 |

| RU | |||

Авторы

Даты

2020-09-11—Публикация

2019-10-11—Подача