Предлагаемое изобретение относится к мини - и микрореакторам - аппаратам для проведения химических реакций и массообменных процессов и может быть использовано для проведения реакционных и массообменных процессов с сопутствующими процессами диспергирования газа в жидкости, одной жидкости в другой (эмульгирования), например для проведения экстракции, газожидкостных реакций, получения биодизельного топлива, тонкого органического синтеза, в том числе активных фармацевтических ингредиентов в химической, нефтехимической, фармацевтической, пищевой и других отраслях промышленности.

Известен микрореактор - аппарат для проведения массообменных и реакционных процессов в системах жидкость-жидкость и жидкость-газ и для его реализации (МПК7 С01В 3/26, С07С 5/03, С07С 5/00, С07С 5/10, пат. США №6632414, 2003 г.). Способ заключается в подаче газа и жидкости (либо двух несмещивающихся жидкостей) в каналы, расположенные параллельно друг другу, в частности, при проведении каталитических реакций - в каналы монолитного катализатора. Способ реализован в аппарате, содержащем корпус протяженной формы с установленным в нем монолитным катализатором, патрубки для ввода исходных компонентов в корпус, устройство для диспергирования газа. В реакторе с монолитным катализатором в зависимости от соотношения расходов газа и жидкости может быть реализован один из следующих основных режимов течения: пузырьковый, снарядный, взрывной (эмульсионный) и пленочный (кольцевой). Наиболее эффективным для проведения реакций в системах жидкость - жидкость и жидкость - газ принято считать снарядный (другие названия - тейлоровский, сегментированный) режимы течения, когда дисперсная фаза - газ или жидкость - движется в виде вытянутых пузырей либо капель - "снарядов", отделенных друг от друга жидкостными снарядами (пробками) (Бауэр Т. Интенсификация гетерогенно-каталитических газожидкостных реакций в реакторах с многоканальным монолитным катализатором / Т. Бауэр, М. Шуберт, Р. Ланге, Р.Ш. Абиев // Журн. прикл. химии, 2006, Т. 79, №7, С. 1057-1066; Kreutzer, М.Т. Multiphase monolith reactors: Chemical reaction engineering of segmented flow in microchannels / M.T. Kreutzer, F. Kapteijn, J.A. Moulijn, J.J. Heiszwolf // Chemical Engineering Science. - 2005. - V. 60 - P. 5895-5916). Благоприятными особенностями этого режима являются: хорошее перемешивание внутри жидкостных снарядов, возникающее при циркуляции в них жидкости, а также малая толщина пленки вокруг пузырей либо капель, что сокращает длину диффузионного пути для молекул газа. Кроме того, монолитные катализаторы обладают малым гидравлическим сопротивлением (на два порядка ниже, чем в аппаратах с орошаемым катализатором в виде неподвижного насыпного слоя).

К недостаткам известного аппарата относятся: недостаточно равномерное распределение пузырьков и капель по сечению аппарата, изменение соотношения расходов фаз по длине аппарата в ходе вступления газа в реакцию с жидкостью, влекущее за собой изменение режима течения двухфазной смеси в каналах. Кроме того, в известном изобретении не предусмотрены меры по обеспечению интенсивного подвода теплоты (либо теплоотвода) от каналов.

Известен многоканальный микрореактор, содержащий корпус, соединительные патрубки для подачи реагентов и вспомогательных веществ, корпус состоит из последовательно соединенных распределительной, смесительной, реакционной и сепарационной камер, причем реакционная камера представляет собой пучок трубок, установленных параллельно оси корпуса (Т.  , С. Meitzner, R. Lange, U. Hampel. A study of two-phase flow in monoliths using ultrafast X-ray computed tomography. Int. Journ. Multiphase Flow. 2016). Распределительная и смесительная камеры выполнены в виде единого блока, который может быть выполнен по одному из двух вариантов. По первому варианту этот распределительно-смесительный блок представляет собой распылительную форсунку для одной из жидкостей, формирующую конус, диаметр основания которого равен диаметру корпуса аппарата, а вторая среда подается через радиальные либо тангенциальные патрубки распределительной камеры. По второму варианту распределительно-смесительный блок выполнен в виде трубчатых иголок с внешним диаметром, меньшим внутреннего диаметра трубок реакционной камеры. Исследования с использованием компьютерной томографии показали, что в обоих случаях неравномерность распределения фаз как по длине каждой из трубок реакционной зоны, так и по поперечному сечению корпуса аппарата довольно высока (Т.

, С. Meitzner, R. Lange, U. Hampel. A study of two-phase flow in monoliths using ultrafast X-ray computed tomography. Int. Journ. Multiphase Flow. 2016). Распределительная и смесительная камеры выполнены в виде единого блока, который может быть выполнен по одному из двух вариантов. По первому варианту этот распределительно-смесительный блок представляет собой распылительную форсунку для одной из жидкостей, формирующую конус, диаметр основания которого равен диаметру корпуса аппарата, а вторая среда подается через радиальные либо тангенциальные патрубки распределительной камеры. По второму варианту распределительно-смесительный блок выполнен в виде трубчатых иголок с внешним диаметром, меньшим внутреннего диаметра трубок реакционной камеры. Исследования с использованием компьютерной томографии показали, что в обоих случаях неравномерность распределения фаз как по длине каждой из трубок реакционной зоны, так и по поперечному сечению корпуса аппарата довольно высока (Т.  , С. Meitzner, R. Lange, U. Hampel. A study of two-phase flow in monoliths using ultrafast X-ray computed tomography. Int. Journ. Multiphase Flow. 2016): объемная доля сплошной фазы в 30-40% каналов максимальна и достигает 0,40, тогда как объемная доля сплошной фазы в 25-30% каналов минимальна и составляет всего 0-0,05. Изменение способа подачи фаз, как показали исследования, несущественно влияет на общую неравномерность их распределения по длине и поперечному сечению каналов.

, С. Meitzner, R. Lange, U. Hampel. A study of two-phase flow in monoliths using ultrafast X-ray computed tomography. Int. Journ. Multiphase Flow. 2016): объемная доля сплошной фазы в 30-40% каналов максимальна и достигает 0,40, тогда как объемная доля сплошной фазы в 25-30% каналов минимальна и составляет всего 0-0,05. Изменение способа подачи фаз, как показали исследования, несущественно влияет на общую неравномерность их распределения по длине и поперечному сечению каналов.

Наиболее близким к заявляемому является способ проведения массообменных и реакционных процессов в системах жидкость-жидкость и жидкость-газ и аппарат для его реализации (МПК7 С07С 5/02, B01J 8/04, пат. США №6822128, 2004 г.), содержащий корпус протяженной формы с установленным в нем монолитным катализатором, расположенном в виде нескольких последовательно установленных ярусов, патрубки для ввода газа и жидкости в корпус, устройство для диспергирования газа, а также установленные между ярусами монолитного катализатора патрубки для дополнительной подачи газа между ярусами. В известном аппарате ввод газа распределен по длине реактора, что позволяет повысить равномерность распределения газа путем компенсации части прореагировавшего газа.

В известном изобретении качество перемешивания внутри дисперсных элементов (капель, пузырей), как и в жидкостных снарядах, обусловлено скоростью движения сред, и при умеренных расходах может быть недостаточно высоким. Это снижает эффективность работы аппарата. Кроме того, в известном изобретении не предусмотрены меры по обеспечению интенсивного подвода (либо отвода) теплоты от каналов, что не позволяет контролировать параметры процессов, протекающих с выделением либо поглощением тепла.

Задача предлагаемого изобретения заключается в повышении эффективности массообменных и реакционных процессов, а также полноты использования объема аппарата, в конечном счете увеличение его производительности за счет:

- увеличения равномерности распределения "размеров дисперсной среды - капель, пузырей - и находящихся между ними элементов сплошной среды - жидкостных снарядов, благодаря как оптимальному диспергированию, так и слиянию мелких капель и пузырьков с крупными, а также благодаря равномерному распределению сред по каналам;

- увеличения равномерности распределения элементов дисперсной среды - капель, пузырей - по сечению аппарата, т.е. по каналам, расположенным параллельно друг другу;

- улучшения процесса диспергирования капель, пузырей;

- достижения заданного "времени пребывания дисперсной среды в аппарате;

- упрощения технологии изготовления блока параллельных каналов сложной формы и технологии нанесения на поверхность каналов покровных слоев (активного катализатора, гидрофобных покрытий и т.п.).

Поставленная задача решается тем, что в многоканальном микрореакторе, содержащем корпус, патрубки для подачи реагентов и вспомогательных веществ, патрубки для отвода продуктов, корпус состоит из последовательно соединенных распределительной, смесительной, реакционной и сепарационной камер, причем реакционная камера представляет собой пучок трубок, установленных в корпусе, отличающийся тем, что распределительная камера содержит крышку с установленным в ней патрубком для подачи одного из реагентов и две распределительные сетки, расположенные под углом 45° относительно друг друга, а смесительная камера содержит один или более патрубков для подачи второго реагента и вспомогательных веществ, отделяющие ее от соседних камер две решетки, к которым присоединены трубки, а в боковой поверхности трубок выполнены одно или несколько отверстий диаметром, составляющим от 0,2 до 0,6 от внутреннего диаметра трубок.

Поставленная задача решается также тем, что многоканальный микрореактор, согласно изобретению, в реакционной камере содержит цилиндрический сердечник, на который намотаны трубки, а между слоями намотки проложены металлические пластины, при этом сепарационная камера представляет собой тонкослойный пластинчатый отстойник, соединенный с выходным патрубком реакционной камеры, пластины которого выполнены из двухслойного материала, верхний слой обладает гидрофильными, а нижний - гидрофобными свойствами.

Заявляемый многоканальный микрореактор позволяет повысить эффективность массообменных и реакционных процессов, а в конечном счете - увеличить производительность аппарата.

В качестве вспомогательных веществ могут выступать вещества в газообразном или в жидком состоянии.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

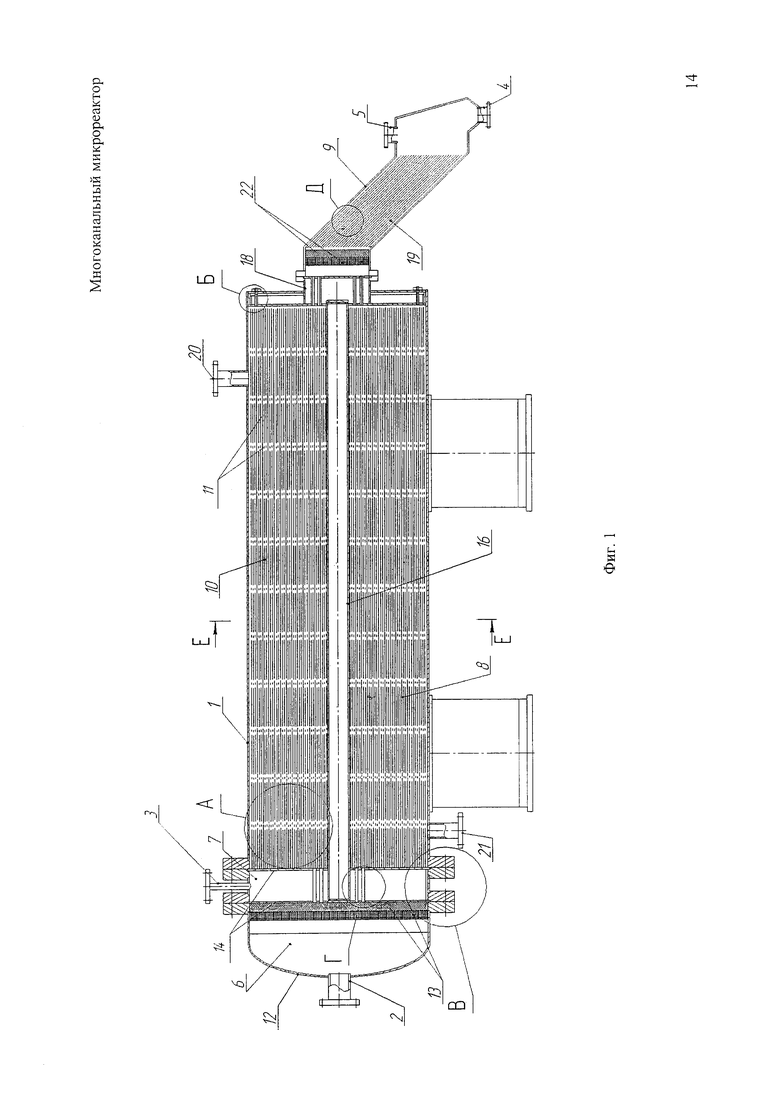

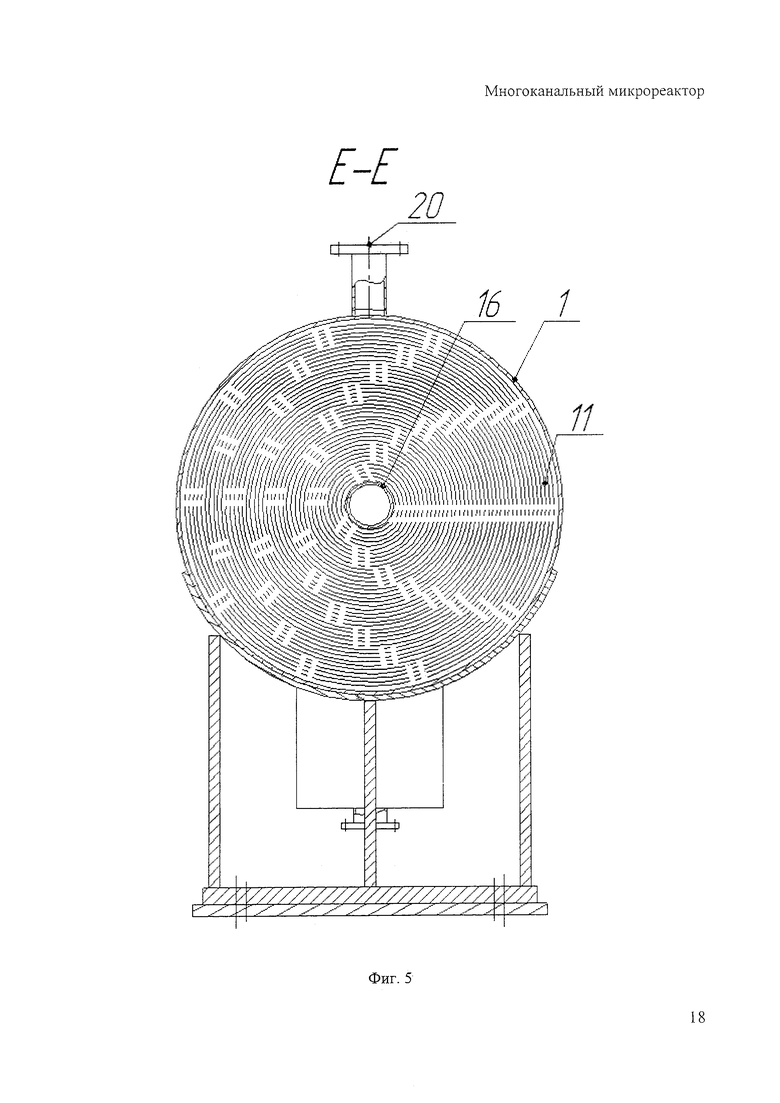

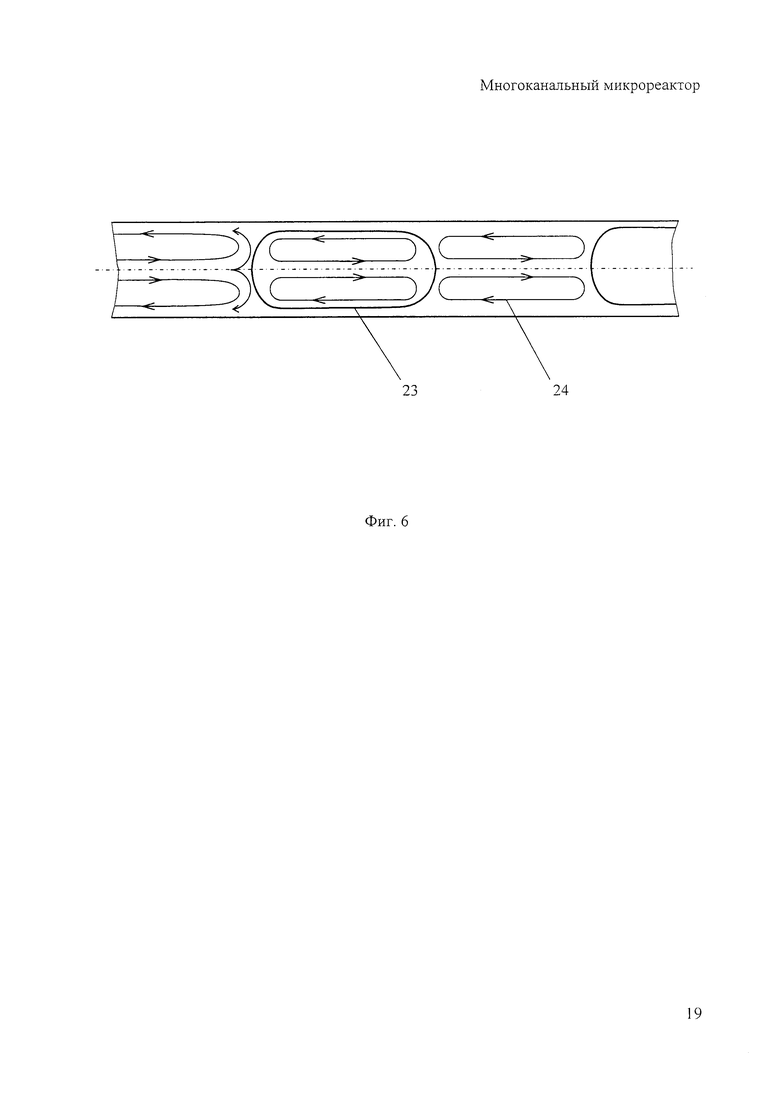

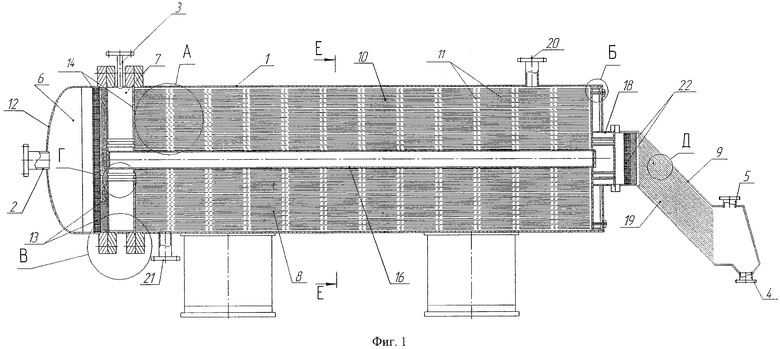

На фиг. 1 представлена схема (общий вид) многоканального микрореактора, на фиг. 2-5 - разрезы и выносные элементы многоканального микрореактора с размерами, указанными применительно к примеру конкретной реализации, на фиг. 6 - схема циркуляции в каплях дисперсной (23) и сплошной (24) фазы. Важно отметить, что микромасштаб относится к внутреннему размеру микроканалов аппарата, а его габариты - хотя и значительно меньше, чем у традиционных, аппаратов - макромасштабные, а производительность аппарата в целом не ниже, чем у традиционных аппаратов, при более высоких прочих показателях (высоких компактности и удельной металлоемкости, более узкого распределения времени пребывания компонентов, высокой селективности реакции и др.).

На фиг. 1 изображен многоканальный микрореактор, содержащий корпус 1, патрубки 2, 3 для подачи реагентов и вспомогательных веществ, патрубки для отвода продуктов 4 и 5, корпус 1 состоит из последовательно соединенных камер: распределительной 6, смесительной 7, реакционной 8 и сепарационной 9.

Реакционная камера 8 представляет собой пучок 10 трубок 11, установленных в корпусе 1. Распределительная камера 6 содержит крышку 12 с установленным в ней патрубком 2 для подачи одного из реагентов и две распределительные сетки 13, расположенные под углом 45° относительно друг друга. Это позволяет более равномерно распределить потоки фаз реагентов между трубками 11. Смесительная камера 7 содержит один или более патрубков 3 для подачи второго реагента и вспомогательных веществ, отделяющие ее от соседних камер две решетки 14, к которым присоединены трубки 11, а в боковой поверхности трубок 11 выполнены одно или несколько отверстий 15 диаметром, составляющим от 0,2 до 0,6 от внутреннего диаметра трубок (диаметром 1,5 мм, через которые к рыбьему жиру, протекающему по трубкам, поступает метанол).

В реакционной камере 8 установлен цилиндрический сердечник 16, на который намотаны трубки 11, а между слоями намотки проложены металлические пластины 17, при этом сепарационная камера 9 представляет собой тонкослойный пластинчатый отстойник, соединенный с выходным патрубком 18 реакционной камеры 8, пластины 19 которого выполнены из двухслойного материала, верхний слои пластин 19 обладает гидрофильными, а нижний слой пластин 19 обладает гидрофобными свойствами. Использование металла в качестве материала пластин 17 обусловлено тем, что при малой толщине материал должен обладать достаточной прочностью и жесткостью. Как альтернатива металлу для изготовления пластин 17 могут быть использованы композиционные материалы с армированием стекловолокном или углеродной нитью.

Межтрубное пространство реакционной камеры 8 оборудовано штуцерами 20 и 21 для ввода теплоносителя и его отвода.

На выходе из реакционной камеры 8 установлены две распределительные сетки 22, аналогично сеткам 13 расположенные под углом 45° относительно друг друга. Это позволяет более равномерно распределить потоки фаз продуктов между пластинами сепарационной камеры 9.

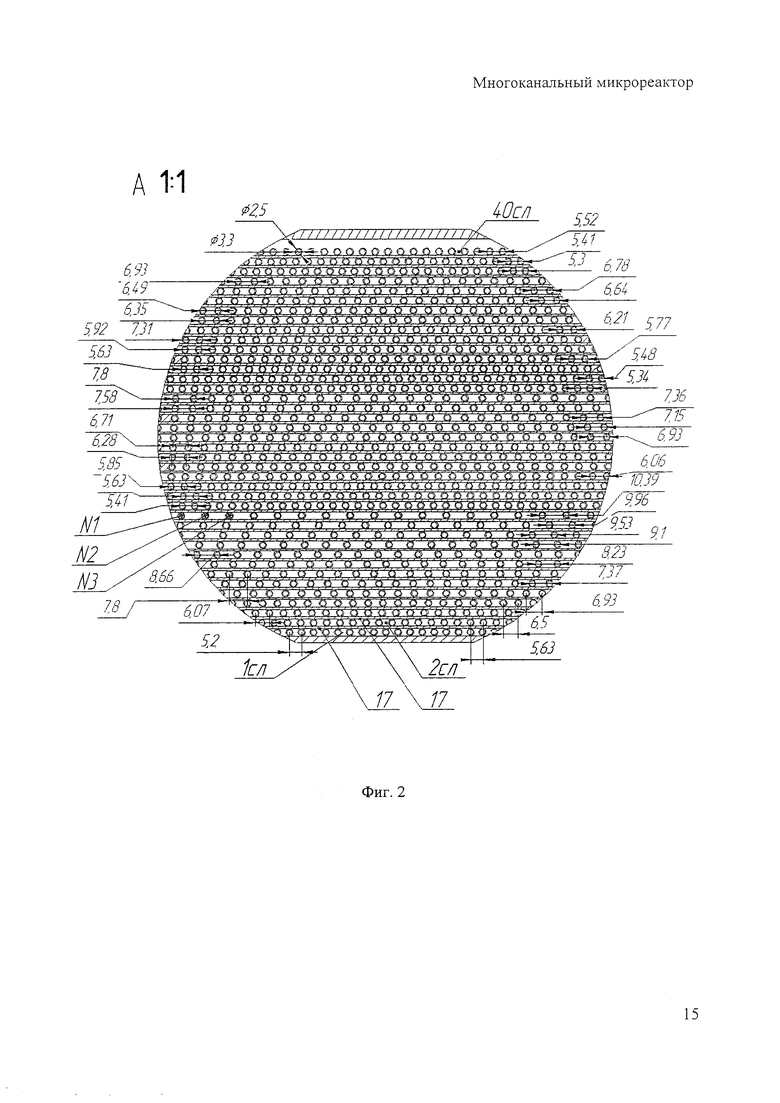

На фиг. 2 приведен выносной элемент А, на котором показаны номера слоев (1 сл., 2 сл. и т.д.), а также номера витков каждой из трубок (N1, N2 и т.д.) и расстояние между витками в миллиметрах. Важным является обеспечение равенства длины трубок, за счсет которого обеспечивается высокая равномерность распределения фаз по трубкам 11, что достигается за счет увеличение шага навивки с увеличением диаметра навивки (связанного с номером слоя). Отметим, что на слоях, отстоящих далеко от сердечника 16, используется многозаходная навивка трубок 11, т.е. шаг навивки трубок становится настолько большим, что между витками одной трубки умещаются витки еще одной или нескольких трубок. Проложенные между слоями намотки трубок 11 металлические пластины 17 не позволяют им провалиться между витками лежащего внутри (ближе к оси аппарата) слоя.

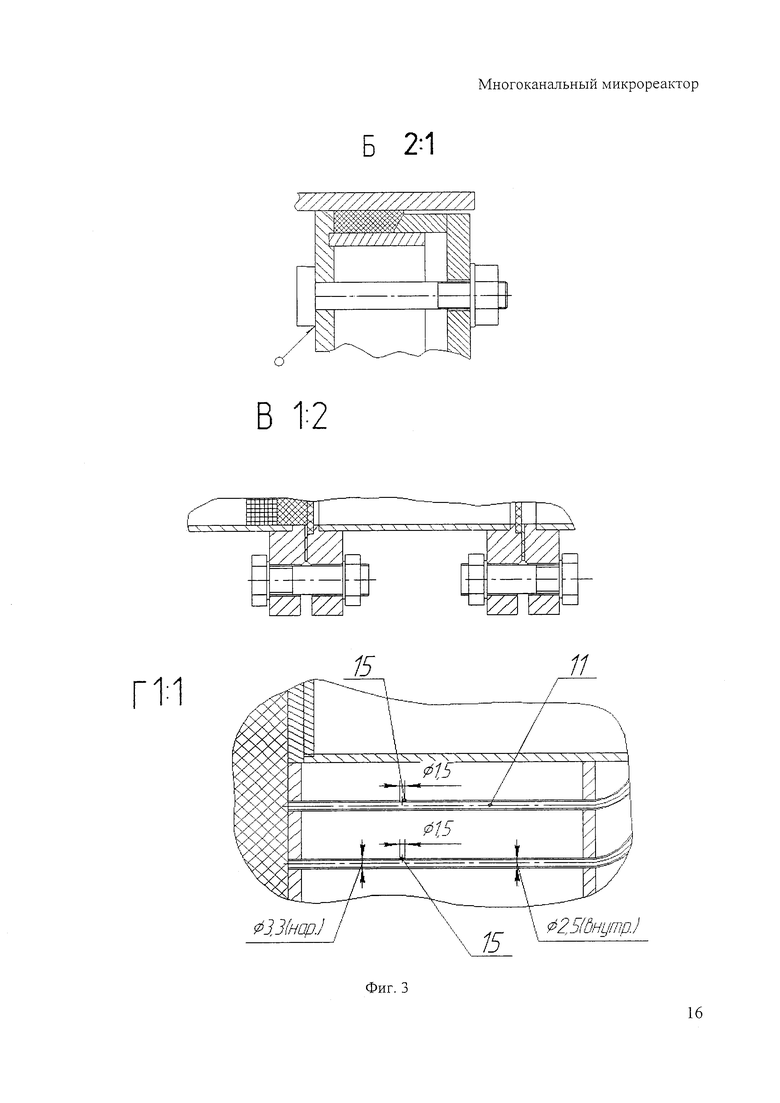

На фиг. 3 изображены: узлы уплотнения - вид Б - сальниковое уплотнение выпускной части аппарата, вид В - фланцевые соединения с прокладками распределительной 6, смесительной 7 и реакционной 8 камер, вид Г - фрагмент смесительной 7 камеры с трубками 11, в которых выполнены отверстия 15.

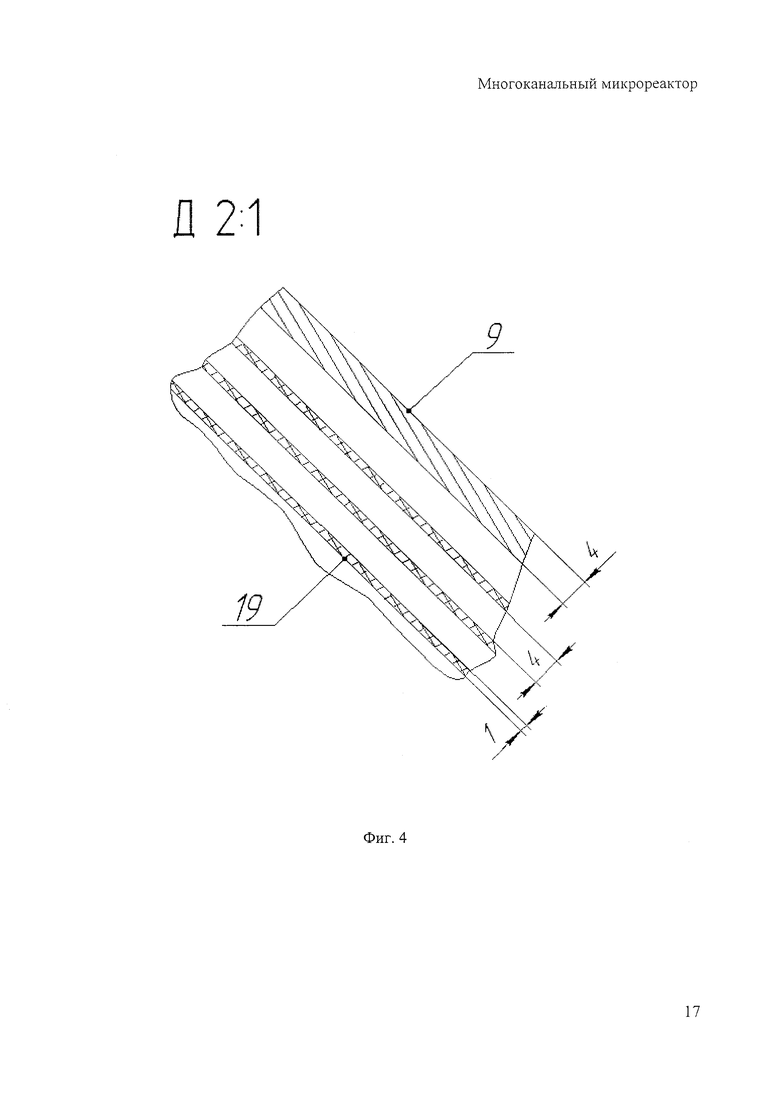

На фиг.4 показано устройство сепарационной камеры 9 и расположение пластин 19, выполненных из двухслойного материала, например, наклеиванием пленки олеофильного (гидрофобного) материала на пластины из гидрофильного материала, в результате чего верхний слой пластин 19 обладает гидрофильными, а нижний слой пластин 19 обладает гидрофобными свойствами. Это позволяет реализовать процесс дифференциального смачивания поверхности пластин: например, образовавшийся в ходе реакции переэтерификации биодизель будет лучше смачивать нижние стороны пластин 9, покрытые слоем с гидрофобными (олеофильными) свойствами, всплывая вверх к патрубку 5, а глицерин лучше смочит верхние покрытые слоем с гидрофильными, опускаясь к патрубку 4.

Пучок 10 может быть изготовлен как из прямых трубок 11 (при их длине, равной длине реакционной камеры, что характерно для быстропротекающих реакций), так и из витых трубок 11 (характерно для сравнительно медленно протекающих реакций). На фиг.5 показано расположение осей трубок 11 пучка 10, каждая из которых навита в виде цилиндрической винтовой спирали. Входы в трубки 11 одного из реагентов располагаются в распределительной камере 6, второго - в смесительной 7 - в виде отверстий 15 (вид Г на фиг. 3). Выходы из трубок 11 сосредоточены в выходном патрубке 18 реакционной камеры 8.

Предлагаемый аппарат работает следующим образом. В патрубки 2 и 3 подаются реагенты и, при необходимости, вспомогательные вещества. Под вспомогательными веществами здесь подразумеваются инертные газы, вводимые для создания структурированного тейлоровского течения, оптимального с точки зрения интенсификации массообмена, а также вещества, выполняющие функции катализатора.

Реагент, вводимый через патрубок 2 в распределительную камеру 6, при помощи распределительных сеток 13, обладающих достаточно высоким сопротивлением, равномерно распределяется по устьям трубок 11. Реагент и вспомогательные вещества, вводимые через патрубки 3 (их может быть один или несколько) в смесительную камеру 7, за счет сравнительно высокого сопротивления отверстий 15 вводится через них в трубки 11. При этом в трубках создается так называемое тейлоровское (снарядное) течение, характеризуемое образованием капель (или пузырей, далее в описании будет использован для краткости термин «капли») дисперсной фазы длиной Lк, превышающей внутренний диаметр dвн трубок 11, но, как правило, не более (5-10) dвн. Первое ограничение Lк>dвн необходимо для поддержания стабильного тейлоровского режима, предотвращения слияния капель. Второе условие Lк<(5-10) dвн соответствует условиям наиболее интенсивного массообмена. Между каплями дисперсной фазы образуются капли сплошной фазы, при этом капли дисперсной фазы окружены тонкой пленкой сплошной фазы. В штуцер 21 вводится, а из штуцера 20 отводится теплоноситель, омывающий наружную поверхность трубок. По мере перемещения по трубкам 11 за счет интенсивного перемешивания тейлоровскими вихрями - 23 для капель дисперсной фазы и 24 для капель сплошной фазы - скорость массообмена резко возрастает (по данным экспериментальных и теоретических исследований - до 3-4 раз), в результате чего реакционно-массообменные процессы в целом ускоряются. По мере продвижения к выходу из трубок 11 в них образуются продукты, подлежащие разделению в сепарационной камере 9.

Образовавшиеся жидкие продукты (например, биодизельное топливо и глицерин) благодаря распределительным сеткам 22, расположенным под углом 45° относительно друг друга, равномерно распределяются по поперечному сечению сепарационной камеры 9. Сепарационная камера 9 представляет собой тонкослойный пластинчатый отстойник, соединенный с выходным патрубком 18 реакционной камеры 8, пластины 19 которого выполнены из двухслойного материала, верхний слой пластин 19 обладает гидрофильными, а нижний слой пластин 19 обладает гидрофобными свойствами. Выбор материалов слоев пластин - гидрофильного для верхнего слоя и гидрофобного для нижнего - создает дополнительную возможность расслоения для разделяемых фаз, позволяя снизить затраты энергии на процесс сепарации. Легкая органическая фаза всплывает в смеси, смачивает гидрофобный низ пластин и по нему выводится из аппарата через патрубок 5. Тяжелая полярная фаза (вода, водный раствор глицерина и т.п.) оседает в смеси, смачивает гидрофильный верх пластин и выводится из аппарата через патрубок 4.

Пример конкретного выполнения. Многоканальный микрореактор для переэтерификации триглицеридов (жиров растительного или животного происхождения, например, отходов рыбной промышленности - рыбьего жира) метанолом (или этанолом) в присутствии растворенного в спирте щелочного катализатора (едкого натра или едкого кали) в биодизельное Топливо с образованием глицерина, схема которого представлена на фиг. 1-5, содержит корпус 1 диаметром 400 мм и длиной 2100 мм, патрубки 2, 3 для подачи реагентов и вспомогательных веществ, патрубки для отвода продуктов 4 и 5, корпус 1 состоит из последовательно соединенных камер: распределительной 6, смесительной 7, реакционной 8 и сепарационной 9. Реакционная камера 8 представляет собой пучок 10 из 85 трубок 11 длиной 40 м каждая, установленных в корпусе 1.

Общая производительность аппарата по двухфазной смеси 0,278 л/с (1 м3/час). Число заходов при навивке трубок 11: с 1 по 13 слой - 1 заход, с 14 по 25 слой - 2 захода, с 26 по 37 слой - 3 захода, с 38 по 40 слой - 4 захода. Расстояния между соседними витками в каждом слое указаны на фиг. 2.

Распределительная камера 6 содержит крышку 12 с установленным в ней патрубком 2 для подачи одного из реагентов и две распределительные сетки 13, расположенные под углом 45° относительно друг друга. Сетки 13 выполнены из олеофильного материала (например, многие виды полимерных материалов), а смесительная камера 7 содержит один или более патрубков 3 для подачи второго реагента и вспомогательных веществ, отделяющие ее от соседних камер две решетки 14 (выполненные, например, из фторопласта-4), к которым присоединены трубки 11 (из ПВХ с внутренним диаметром 2,5 мм), а в боковой поверхности трубок 11 выполнены одно или несколько отверстий 15 диаметром, составляющим от 0,2 до 0,6 от внутреннего диаметра трубок (т.е. диаметром от 0,5 до 1,5 мм, через которые к рыбьему жиру, протекающему по трубкам, поступает метанол).

В реакционной камере 8 установлен цилиндрический сердечник 16 (труба диаметром 50 мм с приварными заглушками на концах), на который намотаны трубки 11, а между слоями намотки проложены металлические пластины 17 (шириной около 1 мм).

Расчетные характеристики сепарационной камеры 9: расстояние между пластинами h=4 мм, ширина В=145 мм, количество пластин nпл=20, угол наклона пластин α=45°, расчетная длина пластин 304 мм.

При использовании для проведения той же реакции переэтерификации необходимое время пребывания в аппарате, изготовленном по изобретению-прототипу, составляет 7-10 мин, при этом из-за ограниченности длины монолитных блоков длиной 1 м приходится устанавливать несколько блоков последовательно, и, кроме того, применять рециркуляцию фаз по микроканалам монолита. Таким образом, аппарат-прототип по существу может работать только как реактор периодического действия с замкнутым контуром рециркуляции, что ограничивает его производительность. При использовании предлагаемого аппарата необходимое время пребывания составляет всего 1 минуту, кроме того, благодаря встроенной сепарационной камере 9 решен вопрос по разделению основного продукта - биодизеля и побочного. продукта - глицерина, и аппарат работает как реактор непрерывного действия.

Полученный результат - повышение эффективности массообменных и реакционных процессов, а также полноты использования объема аппарата связан со следующими факторами:

1) улучшение условий массообмена по всем микроканалам, выполненным в виде трубок 11;

2) за счет выполнения диспергатора в виде отверстий 15 в боковой стенке трубок 11 улучшается равномерность распределения дисперсной фазы по трубкам и условия процесса диспергирования капель, пузырей (для систем жидкость-газ);

3) за счет распределительных сеток 13 улучшается равномерность распределения сплошной фазы по трубкам, т.е. полней используется объем аппарата.

4) факторы, указанные в п. 2) и 3), совместно способствуют увеличению равномерности распределения размеров дисперсной среды - капель, пузырей - и находящихся между ними элементов сплошной среды - жидкостных снарядов, благодаря как оптимальному диспергированию фаз, так и благодаря их равномерному распределению по каналам;

5) за счет поддержания тейлоровского режима создаются условия для достижения заданного времени пребывания дисперсной среды в аппарате, что приводит к увеличению селективности реакции и выхода;

6) предлагаемое изобретение позволяет упростить технологию изготовления блока параллельных каналов сложной формы и технологии нанесения на поверхность каналов покровных слоев (активного катализатора, гидрофобных покрытий и т.п.), поскольку процесс обработки трубок и их последующей навивки значительно проще в реализации, чем нанесение покрытий в каналах монолитов. Этим достигается и повышение надежности аппарата, поскольку в предлагаемом аппарате вероятность функционирования всех микроканалов (трубок 11) приближается к 100%, за счет чего снижается риск перегрева реакционной массы в каналах, непроизводительные затраты ресурсов на изготовление каналов, не задействованных в массообменных процессах (у прототипа не более 40%).

7) По предлагаемому изобретению длина трубок может достигать нескольких десятков метров (40 м в рассмотренном примере), что недостижимо в известных изобретениях; это позволяет увеличить время пребывания до нескольких минут без использования рециркуляции и получать продукты за один проход через аппарат.

Таким образом, предлагаемый многоканальный микрореактор позволяет повысить эффективность массообменных и реакционных процессов и полноту использования объема, а в конечном счете увеличить производительность аппарата в несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ N-ЗАМЕЩЕННЫХ-5-ФЕНИЛТЕТРАЗОЛОВ И МИКРОРЕАКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2559369C1 |

| Устройство для диспергирования в жидкости капель или пузырей в микроканалах и способ его эксплуатации | 2016 |

|

RU2614283C1 |

| СПОСОБ ПРОВЕДЕНИЯ МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ В СИСТЕМАХ ЖИДКОСТЬ-ЖИДКОСТЬ, ЖИДКОСТЬ-ГАЗ И АППАРАТ ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2007 |

|

RU2342990C1 |

| Фотокаталитический микрореактор и способ его эксплуатации | 2018 |

|

RU2683108C1 |

| Безопасный способ получения 2-метил-5-нитротетразола и микрореактор для его осуществления | 2018 |

|

RU2675599C1 |

| МИКРОБИОРЕАКТОР И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2012 |

|

RU2490323C1 |

| Многотрубный прямоточный реактор | 1980 |

|

SU997789A1 |

| СПОСОБ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ И ВИХРЕВОЙ ЦЕНТРОБЕЖНЫЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259870C1 |

| Пульсационный аппарат для проведения массобменных и реакционных процессов в однофазных и многофазных средах | 2020 |

|

RU2747526C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

Изобретение относится к аппаратам для проведения химических реакций и массообменных процессов. Многоканальный микрореактор содержит корпус, состоящий из последовательно соединенных распределительной, смесительной, реакционной и сепарационной камер, и патрубки для подачи реагентов и вспомогательных веществ и для отвода продуктов. При этом распределительная камера содержит крышку с установленным в ней патрубком для подачи одного из реагентов и две распределительные сетки, расположенные под углом 45° относительно друг друга, смесительная камера содержит один или более патрубков для подачи второго реагента и вспомогательных веществ, и две решетки, отделяющие ее от соседних камер, реакционная камера представляет собой пучок трубок, установленных в корпусе, присоединенных к решетке смесительной секции трубки, причем в боковой поверхности трубок выполнены одно или несколько отверстий диаметром, составляющим от 0,2 до 0,6 от внутреннего диаметра трубок. Изобретение обеспечивает повышение эффективности массообменных и реакционных процессов, полноту использования объема аппарата и увеличение производительности аппарата. 1 з.п. ф-лы, 6 ил., 1 пр.

1. Многоканальный микрореактор, содержащий корпус, патрубки для подачи реагентов и вспомогательных веществ, патрубки для отвода продуктов, корпус состоит из последовательно соединенных распределительной, смесительной, реакционной и сепарационной камер, причем реакционная камера представляет собой пучок трубок, установленных в корпусе, отличающийся тем, что распределительная камера содержит крышку с установленным в ней патрубком для подачи одного из реагентов и две распределительные сетки, расположенные под углом 45° относительно друг друга, а смесительная камера содержит один или более патрубков для подачи второго реагента и вспомогательных веществ, отделяющие ее от соседних камер две решетки, к которым присоединены трубки, а в боковой поверхности трубок выполнены одно или несколько отверстий диаметром, составляющим от 0,2 до 0,6 от внутреннего диаметра трубок.

2. Многоканальный микрореактор по п. 1, отличающийся тем, что в реакционной камере установлен цилиндрический сердечник, на который намотаны трубки, а между слоями намотки проложены металлические пластины, при этом сепарационная камера представляет собой тонкослойный пластинчатый отстойник, соединенный с выходным патрубком реакционной камеры, пластины которого выполнены из двухслойного материала, верхний слой обладает гидрофильными, а нижний - гидрофобными свойствами.

| US 6822128 B2, 23.11.2004 | |||

| US 6632414 B2, 14.10.2003 | |||

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ГАЗОЖИДКОСТНЫХ КАТАЛИТИЧЕСКИХ РЕАКЦИЙ (ВАРИАНТЫ) | 2007 |

|

RU2348451C2 |

| Газожидкостной реактор | 1981 |

|

SU1000094A1 |

Авторы

Даты

2018-04-25—Публикация

2017-03-27—Подача