Область техники

Устройство относится к автоматизированным системам управления технологическими процессами и предназначено для управления технологическим комплексом импульсного лазерного осаждения (ИЛО).

Уровень техники

Известно по патентной заявке FR 2981155 (А1) - 2013-04-12 SIMULATING AND VALIDATING PROPAGATION OF CRACKS IN METAL PART OF TURBOSHAFT ENGINE, COMPRISES PERFORMING DIGITAL SIMULATION AND VALIDATION BY COMPARING CHARACTERISTICS OF CRACKS IN REAL PART WITH CHARACTERISTICS OF CRACKS IN VIRTUAL PART выполнение цифрового моделирования путем генерации виртуальной детали, содержащей структурный дефект, когда деталь подвергается механическим и/или тепловым нагрузкам, моделирование распространения трещины в детали, подвергшейся нагрузкам, и определение характеристик трещин, появившихся в виртуальную часть во время моделирования и/или срока службы виртуальной части и выполнения верификации (проверки) путем выполнения покрытия и селективного плавления металлического порошка на реальной части детали, содержащей структурный дефект, и подвергания реальной детали механическим и/или термическим нагрузкам. Реальная часть детали реализуется последовательным осаждением металлического порошкового покрытия и путем избирательного расплавления порошкового покрытия с использованием лазерного луча.

Однако в данном способе не рассматривается имитационное моделирование процессов формирования покрытий поверхностей деталей с помощью комплекса ИЛО.

Известна по патенту RU 153695 (Опубликовано: 27.07.2015 Бюл. №21) ВАКУУМНАЯ ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА ДЛЯ ОСАЖДЕНИЯ ТОНКОПЛЕНОЧНЫХ КОМБИНИРОВАННЫХ ПОКРЫТИЙ полезная модель устройства для осаждения тонкопленочных комбинированных покрытий, а более конкретно для нанесения алмазоподобных покрытий (АПП) на элементы германиевой оптики. Система состоит из вакуумной камеры 1, механизма ввода и вращения технологической оснастки 2, технологической оснастки 3, низкоэнергетического ионного источника 5, системы вращающихся масок (модулятора) 6, привода модулятора 7, графитового катода 16, привода вращения графитового катода, 8 вытягивающего соленоида 9, фильтра-ловушки «тяжелых» ионов 10, сепаратора 11, анодов 12, оптического ввода 14, отклоняющего соленоида 15, корпуса импульсно-дугового испарителя 17, импульсного YAG лазера 18, поворотно-фокусирующей системы 19, устройства шагового перемещения 20 поворотно-фокусирующей системы 19. Технический результат: расширение технологических возможностей метода нанесения АПП на германиевые элементы - импульсно-дугового с лазерной инициацией дуги, что дает возможность резко уменьшить поглощение АПП.

Ограничением данной полезной модели является узость применимости данной системы только для нанесения алмазоподобных покрытий на элементы германиевой оптики, а также отсутствия средства предварительного имитационного моделирования для оптимизации параметров процесса ИЛО.

Известна по патенту RU 2497978 (Опубликовано: 10.11.2013 Бюл. №31) СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ установка для формирования покрытия на рабочей поверхности цилиндрического стального изделия, содержащая импульсно-периодический лазер, оптически связанный с фокусирующей системой, систему сканирования сфокусированного в пятно лазерного излучения с возможностью горизонтального перемещения по двум взаимно перпендикулярным направлениям с помощью элементов привода, связанных с блоком управления формированием покрытия, и технологическую платформу для размещения герметичной камеры спекания с крышкой и привода вращения изделия, выполненного с возможностью работы согласованно с системой сканирования.

Ограничением данного изобретения является узость применимости данной установки только для формирования покрытия на рабочей поверхности цилиндрического стального изделия, а также отсутствия средства предварительного имитационного моделирования для оптимизации параметров процесса ИЛО.

Известно по патенту RU 2416673 (Опубликовано: 20.04.2011 Бюл. №11) ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО изобретение, которое относится к технологиям получения высокотвердых защитных и функциональных покрытий и может быть использовано для покрытия поверхностей деталей машин и механизмов. Устройство для реализации способа включает реакционную камеру со средством позиционирования обрабатываемого объекта и входами для потока газа и импульсно-периодического лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча. Устройство средство управления в виде управляющего процессора.

Технический результат - повышение износостойкости, ударопрочности, химической и коррозионной устойчивости покрытий.

Однако у данного изобретения недостаточно гибких адаптирующих свойств средства управления устройством, так как в его управляющем процессоре не используется предварительное имитационное моделирование для оптимизации параметров процесса ИЛО.

Раскрытие изобретения

Задачей, которая решается в предложенном техническом решении, является создание устройства для управления технологическим комплексом импульсного лазерного осаждения (ИЛО) с возможностью предварительного моделирования получаемых покрытий и более широкими функциями, по отношению к известным устройствам, для обеспечения максимальных характеристик и свойств получаемых покрытий, таких как: увеличение износостойкости поверхностей, повышение сплошности покрытия; получение однородного покрытия по всей поверхности, и тем самым создание условий для ламинарного движения жидкости по полученному покрытию поверхности защищаемого изделия.

Требуемый технический результат заключается в расширении функциональных возможностей и арсенала технических средств, которые могут быть использованы для управления технологическими комплексами ИЛО.

Технический результат достигается за счет предварительного моделирования процесса ИЛО, определения оптимальной температуры подложки, давления защитного газа в камере осаждения, расстояния между подложкой и мишенью, энергии лазерного излучения, и произведения автоматизированного процесса и выработки сигналов управления для исполнительных устройств технологического комплекса, поддерживающих, в частности, температуру подложки, давление в камере осаждения, расстояние между подложкой и мишенью, мощность лазерного излучения.

Сам комплекс ИЛО содержит импульсный лазер, спиральный нагреватель подложки с регулируемой температурой, подвижную ось для регулирования расстояния между подложкой и мишенью и систему насосов для поддержания в камере давления до глубокого вакуума и с возможностью подачи защитного газа. А предлагаемое устройство для управления комплексом ИЛО содержит связанные между собой и соответствующими элементами комплекса ИЛО блок управления лазером, блок контроля параметров лазера, блок контроля температуры подложки, блок управления температурой на подложке, блок контроля давления в камере осаждения, блок управления давлением в камере осаждения, блок контроля расстояния между подложкой и мишенью, блок управления расстоянием между подложкой и мишенью и блок предварительного имитационного моделирования процесса ИЛО кинетическим методом Монте-Карло. Блок предварительного имитационного моделирования процесса ИЛО выполнен с возможностью проведения моделирования следующих этапов процесса ИЛО: поглощения излучения материалом мишени, образования и разлета газо-плазменного облака продуктов абляции, взаимодействия продуктов лазерной абляции с поверхностью подложки, формирования и роста пленки покрытия. Имеется возможность настроек следующих характеристик и свойств покрытия: толщины покрытия, сплошности покрытия, однородности покрытия по поверхности подложки. Также имеется возможность запуска процесса моделирования до достижения вышеупомянутых параметров покрытия и по окончании моделирования проверки полученного результата моделирования на соответствие заданным параметрам, а именно: мощности и количества лазерных импульсов на импульсном лазере с помощью управляющего сигнала на блок управления лазером, температуры на спиральном нагревателе подложки с помощью управляющего сигнала на блок управления температурой на подложке, шага смещения на подвижную ось для регулирования расстояния между подложкой и мишенью подложки с помощью управляющего сигнала на блок управления расстоянием между подложкой и мишенью, давления и смеси газов на систему насосов с помощью управляющего сигнала на блок управления давлением в камере осаждения. Также есть возможность контроля параметров процесса в течение ИЛО посредством периодических сигналов с упомянутых блоков и в случае изменения параметров отправки управляющих сигналов для их калибровки; возможность проведения процесса ИЛО до отработки заданного количества лазерных импульсов и возможность отключения комплекса ИЛО при окончании процесса и создание уведомления о готовности покрытия.

Перечень фигур

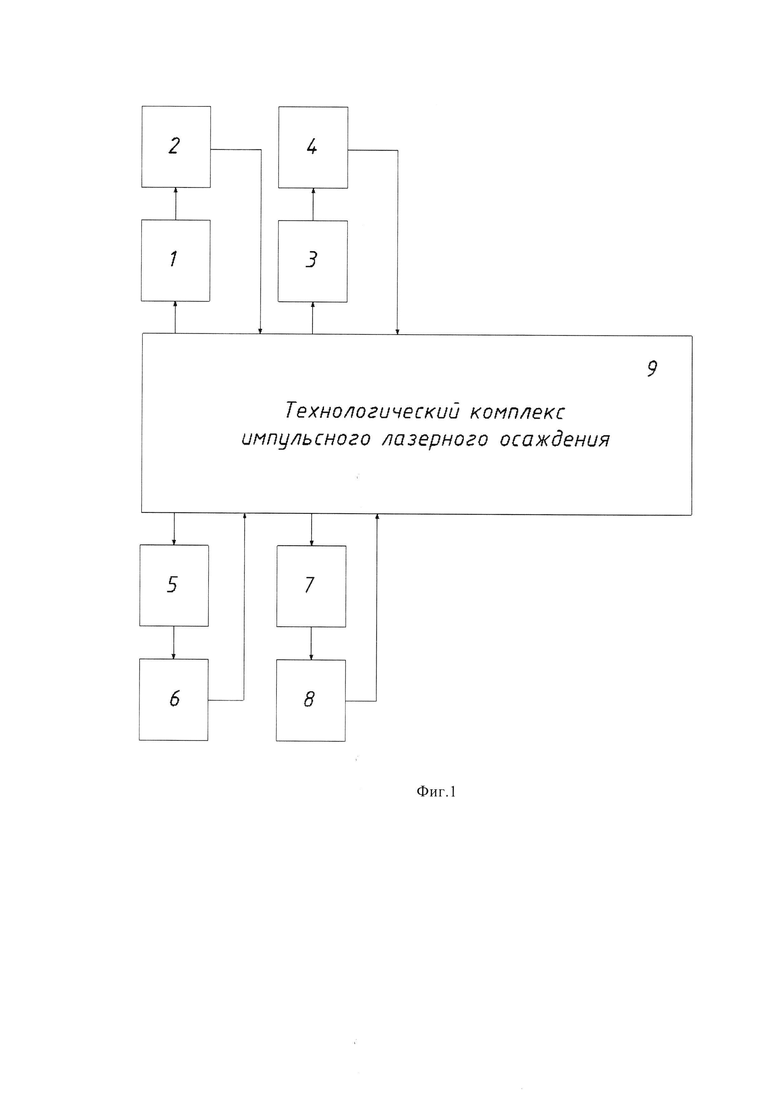

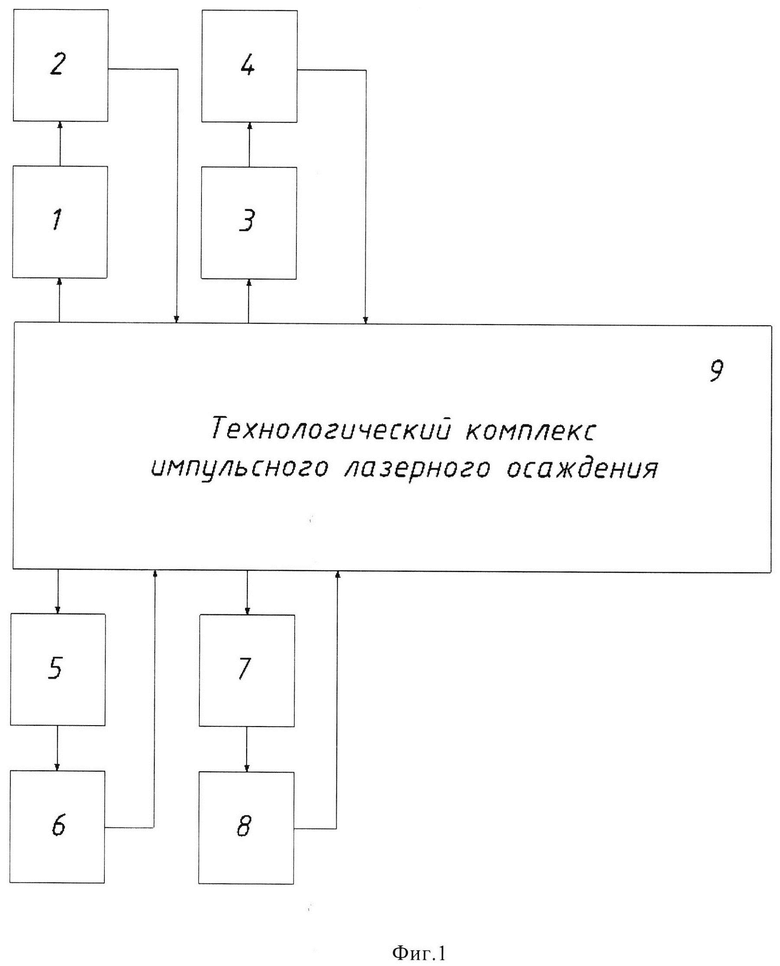

Фиг. 1 - функциональная схема устройств для управления технологическим комплексом импульсного лазерного осаждения совместно с самим комплексом.

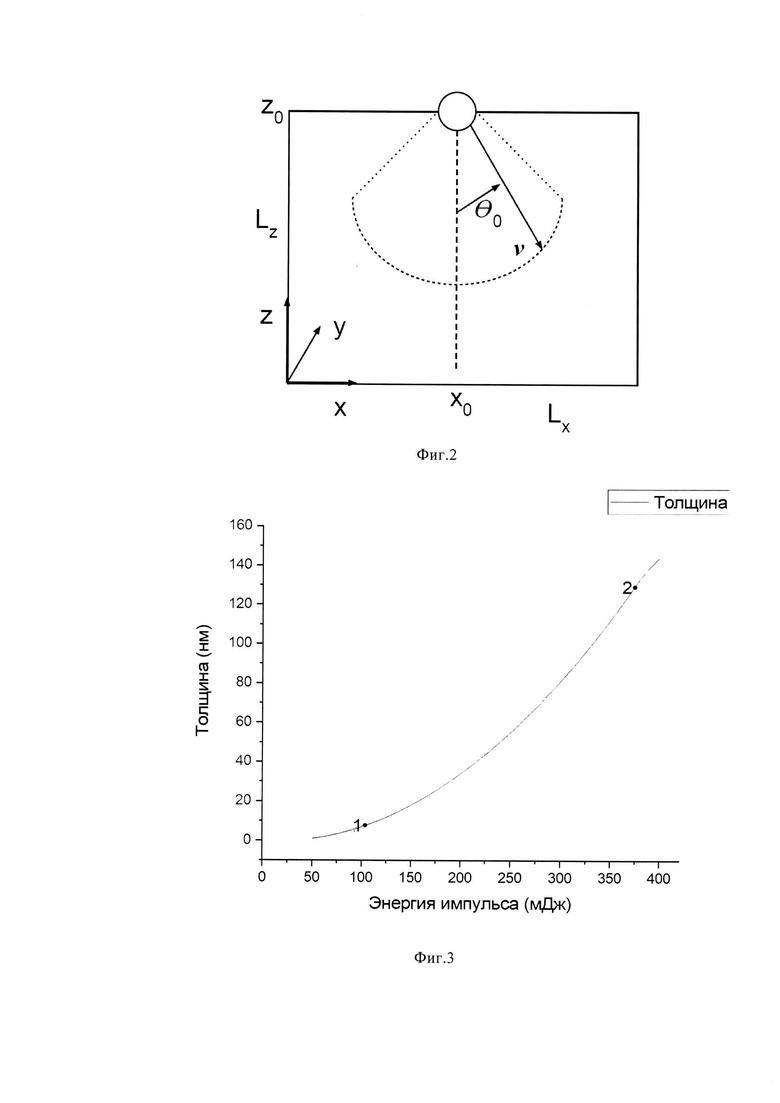

Фиг. 2 - расчетная схема в декартовой системе координат для ячейки Lx×Ly×Lz на пространственной сетке с шагом в одно межатомное состояние показана.

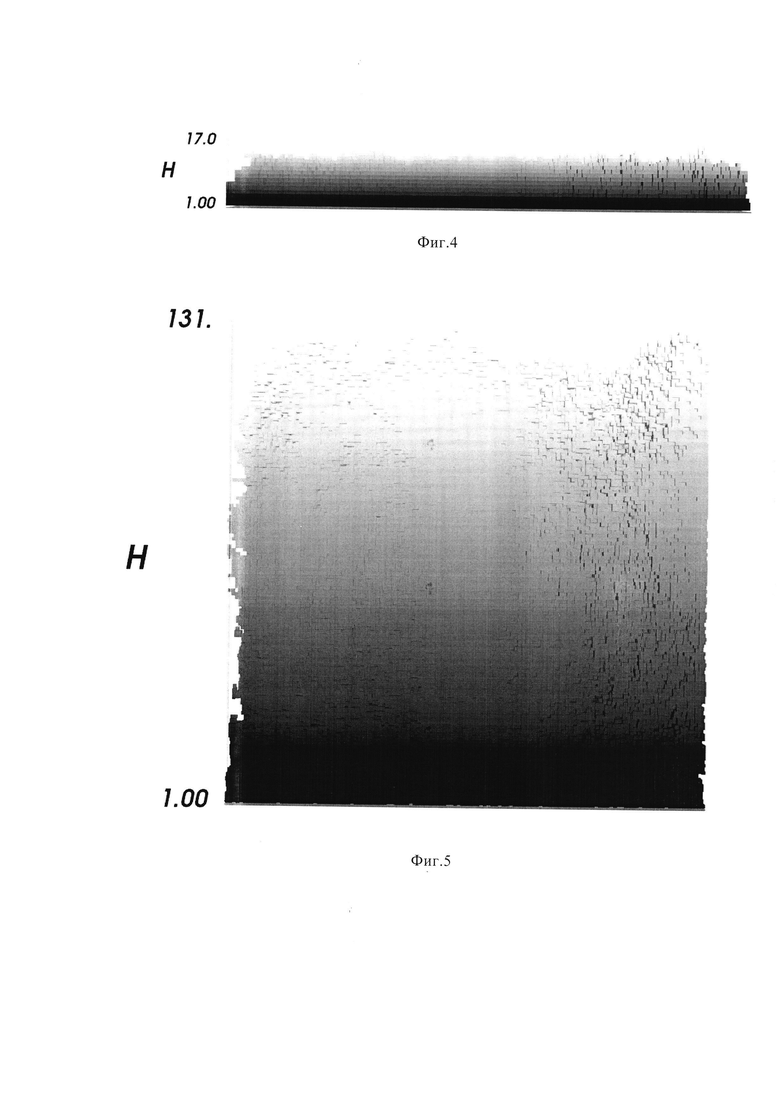

Фиг. 3-5 - график зависимости толщины покрытия от энергии импульса и соответствующие имитационные компьютерные изображения поперечных сечений покрытий

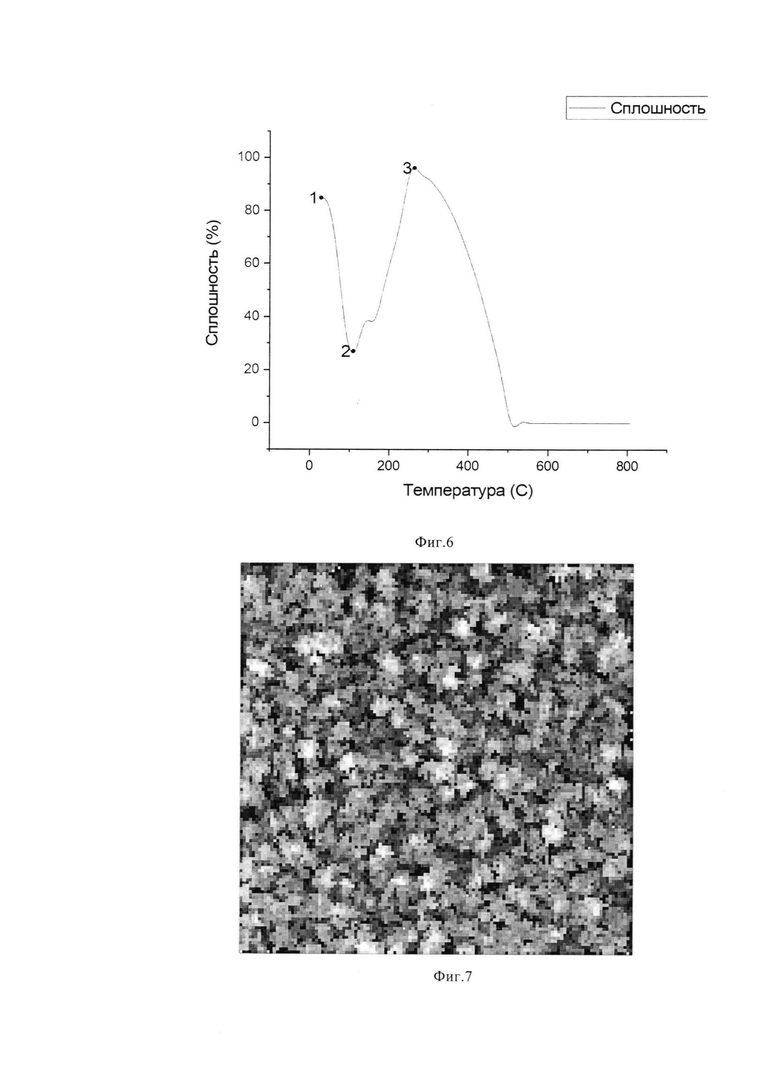

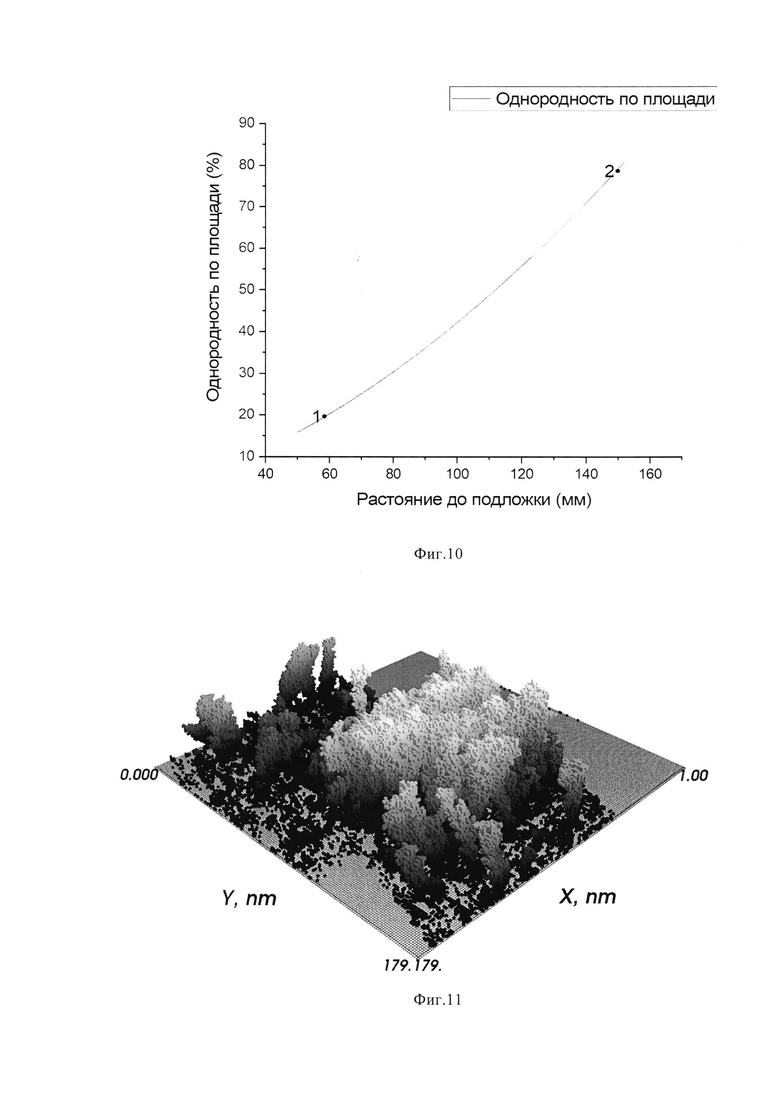

Фиг. 6-9 - график зависимости сплошности покрытия от температуры и соответствующие имитационные компьютерные изображения сплошности структур покрытий

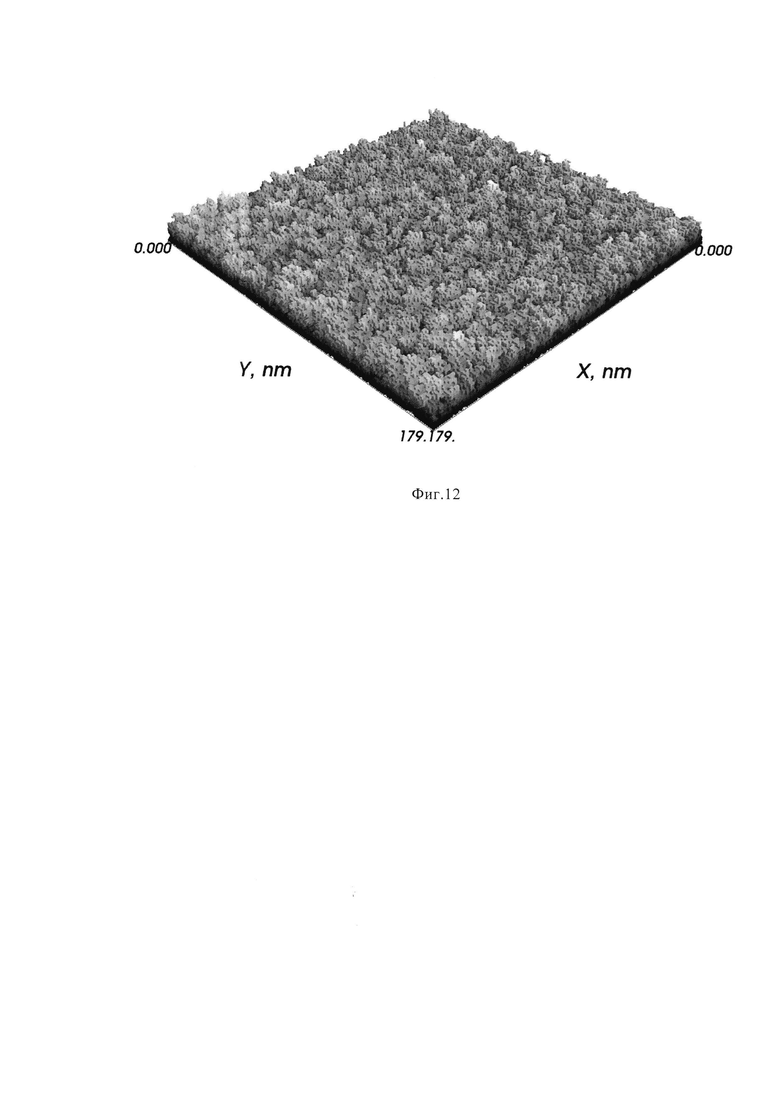

Фиг. 10-12 - график зависимости однородности покрытия по площади поверхности от расстояния между подложкой и мишенью и соответствующие имитационные компьютерные изображения однородности покрытия.

Осуществление изобретения

Сущность устройства поясняется чертежом, где представлена функциональная схема устройства для управления технологическим комплексом импульсного лазерного осаждения совместно с самим комплексом. Блок программного управления, выполненный, в частности, в виде персонального компьютера с установленным программным обеспечением - для упрощения чертежа на нем не показан.

На чертеже обозначены:

1 - блок управления лазером;

2 - блок контроля параметров лазера;

3 - блок контроля температуры подложки;

4 - блок управления температурой на подложке;

5 - блок контроля давления в камере осаждения;

6 - блок управления давлением в камере осаждения;

7 - блок контроля расстояния между подложкой и мишенью;

8 - блок управления расстоянием между подложкой и мишенью;

9 - технологический комплекс импульсного лазерного осаждения;

Управляемый комплекс ИЛО обычно содержит импульсный лазер с длиной волны 248 нм, регулируемой энергией импульса в диапазоне от 50 мДж до 400 мДж, регулируемой частотой следования импульсов от 1 Гц до 20 Гц, спиральный нагреватель подложки с регулируемой температурой в диапазоне от 25 до 800 градусов Цельсия, подвижную ось для регулирования расстояния между подложкой и мишенью с диапазоном расстояний от 50 до 150 мм, систему насосов для поддержания в камере давления от одной атмосферы и до глубокого вакуума 1*10-7 торр, с возможностью подачи защитного газа.

Работает устройство для управления комплексом лазерного осаждения следующим образом: устройство включается в работу вместе с запуском комплекса ИЛО, проверяет доступные устройства для управления. Оператор через графический интерфейс программного обеспечения устройства вносит настройки требуемых характеристик и свойств покрытия, таких как: требуемая толщина покрытия, требуемая сплошность покрытия, требуемая однородность покрытия по поверхности подложки и запуск процесс моделирования и подбора технологических параметров. Устройство проводит моделирование процесса до достижения требуемых параметров покрытия.

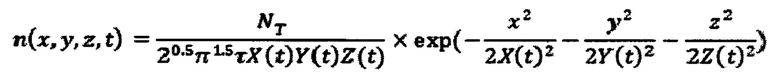

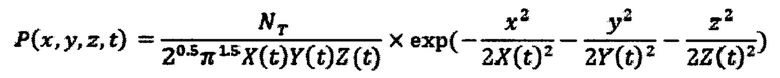

Моделирование процесса основано на решении серии уравнений газовой динамики и атомарных процессов формирования конденсированного вещества. Концентрация частиц разлета в момент времени t>τ описывается следующим образом:

где NT - число испаренных частиц за импульс, X(t), Y(t), Z(t) - размеры облака эллипсоида по уровню концентрации частиц равному 60.65% относительно центра эллипсоида.

Если принять допущение об отсутствии взаимодействия между частицами в процессе разлета, то функцию давления можно выразить следующим образом:

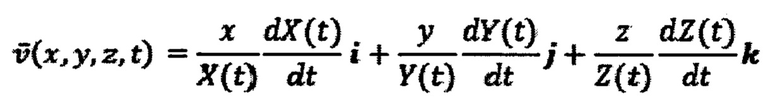

Распределение частиц по скоростям пропорционально расстоянию от мишени. Выражение для пространственной и временной зависимостей скоростей частиц может быть записано следующим образом:

Имитационное компьютерное моделирование процесса решает поставленную физико-математическую модель кинетическим методом Монте-Карло, в основу которого заложено описание движения и столкновений с поверхностью каждого отдельно взятого атома из потока осаждаемого вещества. При столкновении осаждаемого атома с поверхностью возможны следующие элементарные процессы:

- прилипание;

- упругое отражение;

- диффузное отражение;

- внедрение в приповерхностный слой;

- распыление атомов поверхности.

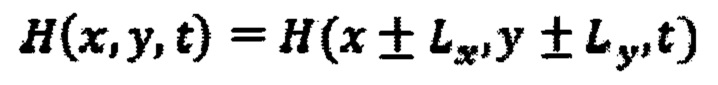

Вероятности каждого из процессов имеют зависимость от температуры и скорости частиц. Расчет формирования растущих пленок проводится методом последовательного осаждения атомов из газо-плазменного облака продуктов лазерной абляции на поверхность. Расчетная схема в декартовой системе координат для ячейки Lx×Ly×Lz на пространственной сетке с шагом в одно межатомное состояние показана на фиг. 2.

Данная модель использует периодические граничные условия по направлениям x и y с помощью которых возможно проведение исследования основных структурных особенностей в малых углах. Толщина осажденной пленки определяется следующим выражением:

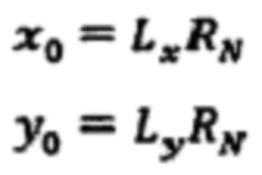

Согласно приведенной выше схеме, атомы вводятся в расчетную область через верхнюю плоскость z=Lz в точке, координаты которой выбираются случайным образом:

где RN - случайное число от 0 до 1.

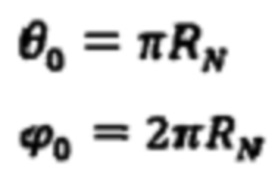

Направление движения частицы выбирается на основании функции распределения частиц по скоростям F(θ), имеющей вероятностный характер, и задается в сферических координатах:

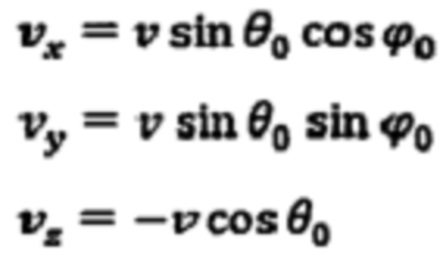

При выборе углов осаждения используется метод исключения, т.е. θ0 принимается при выполнении условия RN<F(θ) для следующего сгенерированного случайного числа RN. Аналогичным образом выбирается скорость частицы v компоненты скоростей которой будут представлены следующим образом:

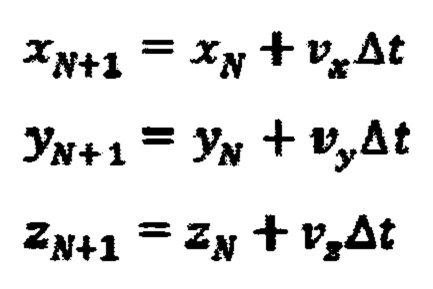

Движение частицы по времени описывается следующим образом:

Шаг по времени Δt задается таким образом, чтобы выполнялось условие vΔt<a, то есть, чтобы частица проходила расстояние, не превышающее размер ячейки α. На каждом шаге по времени проводится проверка, произошло ли столкновение частицы с поверхностью или нет. Если частица сталкивается с атомом уже образованного покрытия или подложки, то она помещается случайным образом в один из ближайших свободных узлов решетки.

В процессе имитационного моделирования устройство строит и выводит в интерфейс оператора трехмерную интерактивную графическую интерпретацию получаемого покрытия, по которой возможно оценить основные геометрические и структурные параметры покрытия с помощь средств графического интерфейса оператора.

Для описания примеров работы имитационного моделирования были собраны данные с нескольких циклов работы устройства в различных режимах с малым шагом и по ним построены графические изображения в виде графиков, характеризующих изменения параметров покрытий в зависимости от исследуемого технологического параметра процесса.

График зависимости толщины покрытия от энергии лазерного импульса (фиг. 3) был получен методом цикличного имитационного моделирования с варьированием энергии лазерного импульса и оценкой толщины покрытия по получаемой трехмерной интерактивной графической интерпретации. Толщина получаемого покрытия возрастает с увеличением энергии лазерного импульса. Полученная зависимость позволяет точно варьировать толщину требуемого покрытия на рабочей поверхности.

При использовании в процессе осаждения энергии лазерного импульса мощностью 110 мДж, высота покрытия на площади 180 мкм2 равна 17 мкм (фиг. 4).

При использовании в процессе осаждения энергии лазерного импульса мощностью 370 мДж, высота покрытия на площади 180 мкм2 равна 131 мкм (фиг. 5).

График зависимости сплошности покрытия от температуры подложки (фиг. 6) был получен методом цикличного имитационного моделирования с варьированием температуры подложки и оценкой сплошности покрытия путем подсчета среднего размера кристаллитов и расстояния между ними по получаемой трехмерной интерактивной графической интерпретации. Сплошность получаемого покрытия убывает с увеличением температуры подложки и возрастает после порогового значения температуры 150°С до 360°С, затем убывает до полной невозможности получения покрытия или невозможности оценки его сплошности. Полученная зависимость позволяет точно варьировать сплошность требуемого покрытия на рабочей поверхности.

При использовании в процессе осаждения температуры подложки 25°С (комнатная температура, нагреватель отключен), сплошность покрытия на площади 180 мкм2 равна 83% (фиг. 7).

При использовании в процессе осаждения температуры подложки 150°С, сплошность покрытия на площади 180 мкм2 равна 24% (фиг. 8).

При использовании в процессе осаждения температуры подложки 250°С, сплошность покрытия на площади 180 мкм2 равна 95% (фиг. 9).

График зависимости однородности покрытия по площади поверхности от расстояния между подложкой и мишенью (фиг. 10) был получен методом цикличного имитационного моделирования с варьированием расстояния между подложкой и мишенью и оценкой однородности покрытия по площади путем оценки занимаемой покрытием площади и разностью его толщин на этой площади по получаемой трехмерной интерактивной графической интерпретации. Однородность получаемого покрытия по площади возрастает с увеличением расстояния между подложкой и мишенью. Полученная зависимость позволяет точно варьировать однородность требуемого покрытия на рабочей поверхности.

При использовании в процессе осаждения расстояния между подложкой и мишенью 60 мм, однородность покрытия на площади 180 мкм2 равна 20% (фиг. 11).

При использовании в процессе осаждения расстояния между подложкой и мишенью 150 мм, однородность покрытия на площади 180 мкм2 равна 82% (фиг. 12).

При окончании моделирования устройство проверяет полученный результат моделирования на соответствие заданным параметрам и определяет требуемый технологический режим работы комплекса. Устройство в автоматическом режиме выставляет параметры процесса: мощность и количество лазерных импульсов на импульсном лазере с помощью управляющего сигнала на блок управления лазером, температуры на спиральном нагревателе подложки с помощью управляющего сигнала на блок управления температурой на подложке, шаг смещения на подвижную ось для регулирования расстояния между подложкой и мишенью подложки с помощью управляющего сигнала на блок управления расстоянием между подложкой и мишенью, требуемое давление и смесь газов на систему насосов с помощью управляющего сигнала на блок управления давлением в камере осаждения. При достижении заданных параметров процесса устройство запускает процесс импульсного лазерного осаждения отправляя управляющий сигнал на блок управления лазером тем самым запуская процесс генерации лазерного излучения.

Процесс импульсного лазерного осаждения основывается на взаимодействии высокоэнергетического лазерного импульса с материалом мишени, что приводит к образованию целого ряда продуктов, среди которых присутствуют не только электроны, ионы и нейтральные частицы, но и твердые микрочастицы материала мишени, отрывающиеся при взрывообразном испарении материала. Образованная плазма распространяется нормально к поверхности мишени и достигает подложки, осаждаясь в виде тонкой пленки испаренного материала.

В течение проведения процесса ИЛО устройство контролирует параметры процесса периодически опрашивая входящие в его состав блоки: блок контроля параметров лазера, блок контроля температуры подложки, блок контроля давления в камере осаждения, блок контроля расстояния между подложкой и мишенью и, в случае изменения параметров, отправляет управляющие сигналы для их калибровки на соответствующие устройства. Процесс проводится до тех пор, пока не будет отработанно заданное количество лазерных импульсов. После окончания процесса устройство производит процедуру отключения комплекса и уведомляет оператора о готовности покрытия.

Данное устройство вместе с комплексом ИЛО может быть применено для нанесения защитных алмазоподобных покрытий (DLC) на рабочие поверхности пластин паяных пластинчатых теплообменников (ППТО) путем распыления углеродной мишени в вакуумной камере импульсным лазером и последующим осаждением sp3 гибридизированных атомов углерода на рабочие поверхности пластин ППТО в виде структурированной нанокристализированной тонкой пленки. Подобные покрытия позволят повысить твердость, усталостную прочность, износо- и трещиностойкость, создать условия для ламинарного движения жидкости по покрытиям пластин ППТО, тем самым повысив эксплуатационные и технологические характеристики пластин ППТО работающих в экстремальных, в том числе арктических, условиях. Данная работа выполнена в рамках соглашения №075-02-2018-1933 от 20.12.2018 г., заключенного между МГТУ им. Н.Э. Баумана и Минобрнауки России.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации поверхностей пластин паяного пластинчатого теплообменника | 2020 |

|

RU2754338C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОПОДОБНЫХ ПОКРЫТИЙ КОМБИНИРОВАННЫМ ЛАЗЕРНЫМ ВОЗДЕЙСТВИЕМ | 2012 |

|

RU2516632C1 |

| СПОСОБ ЛОКАЛЬНОГО КОНТРОЛИРУЕМОГО ВОССТАНОВЛЕНИЯ ОКСИДА ГРАФЕНА ДЛЯ СЕНСОРНЫХ ПРИМЕНЕНИЙ | 2018 |

|

RU2697471C1 |

| Способ повышения стабильности и воспроизводимости электрофизических характеристик биологического сенсора | 2019 |

|

RU2746728C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОСТРУКТУР | 2009 |

|

RU2407102C2 |

| Способ упорядоченного осаждения наноструктурированных углеродных тонких пленок в постоянном электрическом поле | 2020 |

|

RU2761200C1 |

| Способ просветления торцов активных Cr:ZnS волноводов на основе микроструктурирования поверхности | 2021 |

|

RU2796501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ПЛЕНОК КАРБИДА КРЕМНИЯ МЕТОДОМ ВАКУУМНОЙ ЛАЗЕРНОЙ АБЛЯЦИИ | 2007 |

|

RU2350686C2 |

| ПОКРЫТИЕ ИЗ НИТРИДА УГЛЕРОДА И ИЗДЕЛИЕ С ТАКИМ ПОКРЫТИЕМ | 2007 |

|

RU2467850C2 |

Изобретение о относится к устройству контроля и управления комплексом импульсного лазерного осаждения (ИЛО). Устройство содержит блок управления импульсным лазером, блок контроля параметров лазера, блок контроля температуры, блок управления температурой на подложке, блок контроля давления в камере осаждения, блок управления давлением в камере осаждения, блок контроля расстояния между подложкой и мишенью, блок управления расстоянием между подложкой и мишенью с соответствующими связями между собой и с комплексом ИЛО и блок предварительного имитационного моделирования процесса ИЛО кинетическим методом Монте-Карло с описанием движения и столкновений с поверхностью каждого отдельно взятого атома из потока осаждаемого вещества применительно к конкретной задаче, с возможностью проведения моделирования таких этапов процесса ИЛО, как поглощение излучения материалом мишени, образование и разлет газо-плазменного облака продуктов абляции, взаимодействие продуктов лазерной абляции с поверхностью подложки, формирование и рост пленки покрытия, с возможностью внесения настроек характеристик и свойств покрытия. Технический результат заключается в расширении функциональных возможностей с обеспечением максимальных характеристик и свойств получаемых покрытий, таких как: увеличение износостойкости поверхностей, повышение сплошности покрытия; получение однородного покрытия по всей поверхности и тем самым создание условий для ламинарного движения жидкости по полученному покрытию поверхности защищаемого изделия. 12 ил.

Устройство для управления комплексом импульсного лазерного осаждения (ИЛО), содержащим импульсный лазер, спиральный нагреватель подложки с регулируемой температурой, подвижную ось для регулирования расстояния между подложкой и мишенью и систему насосов для поддержания в камере давления до глубокого вакуума и с возможностью подачи защитного газа, содержащее связанные между собой и соответствующими элементами комплекса ИЛО блок управления лазером, блок контроля параметров лазера, блок контроля температуры подложки, блок управления температурой на подложке, блок контроля давления в камере осаждения, блок управления давлением в камере осаждения, блок контроля расстояния между подложкой и мишенью, блок управления расстоянием между подложкой и мишенью и блок предварительного имитационного моделирования процесса ИЛО кинетическим методом Монте-Карло, выполненный с возможностью проведения моделирования следующих этапов процесса ИЛО: поглощения излучения материалом мишени, образования и разлета газоплазменного облака продуктов абляции, взаимодействия продуктов лазерной абляции с поверхностью подложки, формирования и роста пленки покрытия, с возможностью настроек следующих характеристик и свойств покрытия: толщины покрытия, сплошности покрытия, однородности покрытия по поверхности подложки, с возможностью запуска процесса моделирования до достижения вышеупомянутых параметров покрытия и по окончании моделирования проверки полученного результата моделирования на соответствие заданным параметрам, а именно: мощности и количества лазерных импульсов на импульсном лазере посредством управляющего сигнала на блок управления лазером, температуры на спиральном нагревателе подложки посредством управляющего сигнала на блок управления температурой на подложке, шага смещения на подвижную ось для регулирования расстояния между подложкой и мишенью посредством управляющего сигнала на блок управления расстоянием между подложкой и мишенью, давления и смеси газов на систему насосов посредством управляющего сигнала на блок управления давлением в камере осаждения, с возможностью контроля параметров процесса в течение ИЛО посредством периодических сигналов с упомянутых блоков и в случае изменения параметров отправки управляющих сигналов для их калибровки, с возможностью проведения процесса ИЛО до отработки заданного количества лазерных импульсов, с возможностью отключения комплекса ИЛО при окончании процесса и создания уведомления о готовности покрытия.

| ЛАЗЕРНО-ПЛАЗМЕННЫЙ СПОСОБ СИНТЕЗА ВЫСОКОТВЕРДЫХ МИКРО- И НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ И УСТРОЙСТВО | 2009 |

|

RU2416673C2 |

| УСТРОЙСТВО ДЛЯ ОПТИМИЗАЦИИ ПРОЦЕССА СВАРКИ | 2010 |

|

RU2548545C2 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАТОНКОЙ ПЛЕНКИ | 2011 |

|

RU2485209C1 |

| CN 110116254 A, 13.08.2019 | |||

| CN 109868457 A, 11.06.2019 | |||

| US 5751607 A, 12.05.1998 | |||

| JP 2000178729 A, 27.06.2000. | |||

Авторы

Даты

2020-09-21—Публикация

2019-12-30—Подача