Изобретение относится к технологии микроэлектроники и может быть использовано для получения тонкопленочных покрытий и активных слоев тонкопленочных приемников УФ-излучения.

В настоящее время наиболее распространенным методом получения тонких пленок карбида кремния является метод CVD из газовых смесей силана и углеводородов, а также из различных кремнийорганических соединений, например метилтрихлорсилана (KR 20050019572 от 2005-03-03), гексаметилдилилазана (JP 2006176811 от 2006-07-06, JP 2006147866 от 2006-06-08) в потоке водорода или аргона. Недостатком метода является использование токсичных летучих кремнийорганических соединений, высокие температуры. Рост производства приборов на основе карбида кремния стимулирует поиск более экономичных и экологически чистых технологий формирования слоев SiC. Одним из таких методов может стать получение пленок путем лазерного распыления.

Ближайшим техническим решением к заявленному является способ получения карбида кремния JP2003095795 от 2003-04-03. Данный способ предусматривает получение гетероэпитаксиальных пленок карбида кремния α-SiC методом вакуумного лазерного напыления. Пленки получают при высоких температурах подложки (800÷1300°С). В качестве подложечного материала используют пластины монокристаллического Si, сапфира и MgO.

Недостатком прототипа является высокая температура роста пленок (температура подложки), ограничивающая возможности применения данного метода при производстве изделий электронной техники, и сложность системы крепления мишеней, которая должна обеспечивать вращение мишеней вокруг своей оси во избежание образования глубокого кратера на распыляемой поверхности.

Основной задачей, на решение которой направлен заявленный способ, является получение качественных тонкопленочных структур на основе карбида кремния при низких температурах роста.

Технический результат изобретения заключается в снижении температуры подложки, возможности точного контроля параметров технологического процесса, более экономичном расходе материала мишени, а также в получении тонкопленочных структур на основе карбида кремния, пригодных для производства датчиков УФ-диапазона (230÷380 нм), методом вакуумной лазерной абляции.

Указанный технический результат достигается тем, что процесс распыления осуществляется с помощью системы сканирования лазерного луча по поверхности керамической мишени, полученной методом холодного прессования мелкодисперсного SiC в полиметилметакрилатной форме с последующим отжигом при температуре 1000°С, на подложку, нагретую до температур 25÷350°С.

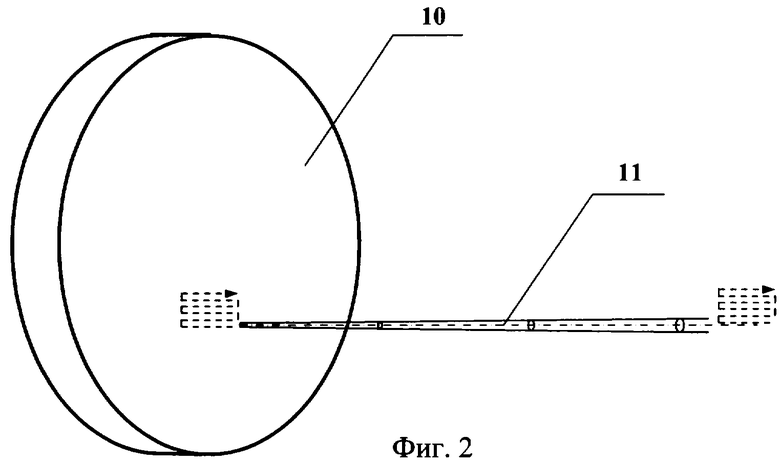

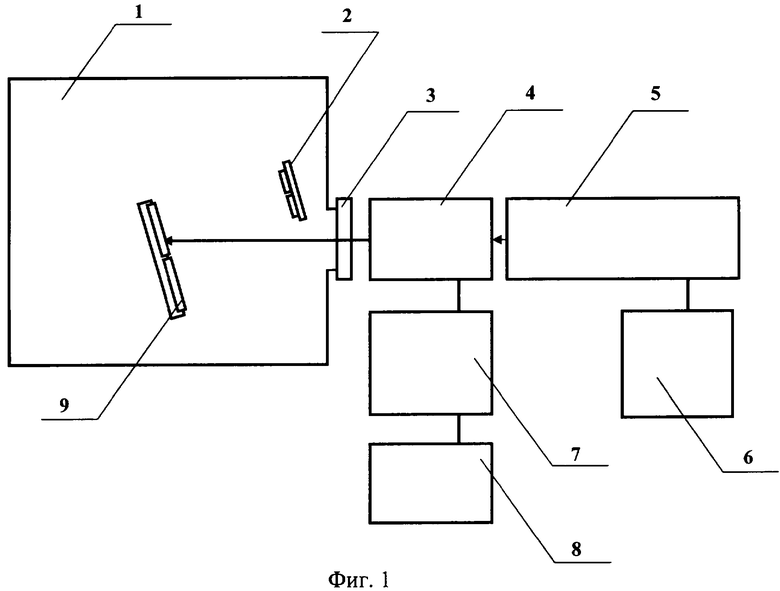

Блок-схема технологической установки для осуществления процесса вакуумного лазерного напыления тонких пленок карбида кремния по заявленному способу представлена на фиг.1. Здесь: 1 - вакуумная камера; 2 - подложкодержатель с подложками; 3 - окно из оптического кварца; 4 - система фокусировки и перемещения лазерного луча; 5 - YAG:Nd лазер типа LS-2138 (λ=532 нм); 6 - блок питания лазера; 7 - блок питания и управления сканирующей системы; 8 - ЭВМ; 9 - держатель с мишенями.

На фиг.2 приведена схема сканирования лазерного луча по поверхности мишени (10 - керамическая мишень SiC (⊘ 40 мм), 11 - лазерное излучение).

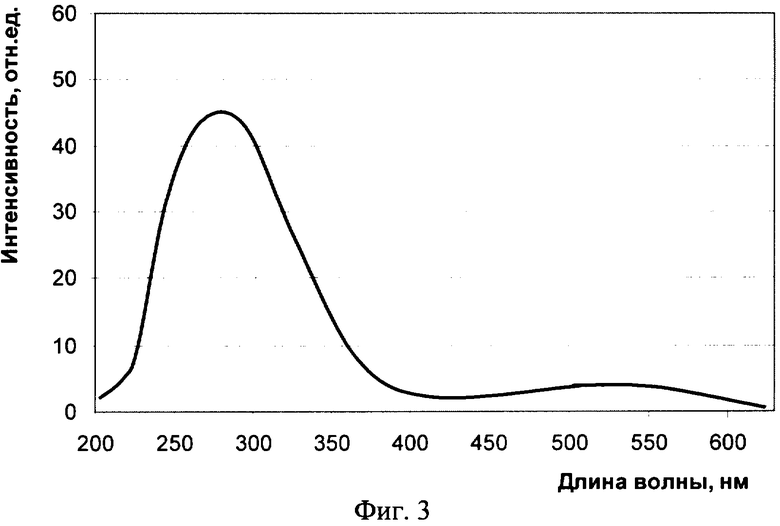

Спектр фотопроводимости экспериментальной структуры на основе пленочного SiC, полученного разработанным методом, представлен на фиг.3.

Способ получения тонких пленок SiC методом вакуумной лазерной абляции заключается в следующем. Мишенью для лазерной абляции служит керамический SiC, полученный методом холодного прессования мелкодисперсного карбида кремния в полиметилакрилатной форме с последующим отжигом таблетки при температуре 1000°С.

Для распыления материала мишени использовалось сфокусированное излучение AYG:Nd-лазера типа LS-2138 (λ=532 нм), работающего в режиме модуляции добротности. Энергия накачки 15÷20 Дж, длительность лазерного импульса 15 нс, частота повторения 50 Гц. Процесс осуществляется при температуре подложки 25÷350°С в условиях высокого вакуума Р порядка 10-4 Па. Блок-схема технологической установки для осуществления процесса вакуумного лазерного напыления представлена на фиг.1. Система перемещения лазерного луча (4) позволяет производить фокусировку и сканирование лазерного излучения по поверхности мишени (фиг.2). Управление данной системой осуществляется с помощью ЭВМ (8).

Расстояние от мишени до подложки составляет 100 мм. Продолжительность процесса напыления лежит в диапазоне 1-20 мин. В качестве подложек используются пластины монокристаллического кремния (111), а также кварцевое стекло с прозрачными электродами из SnO2. Для удаления загрязнений с поверхности стеклянных подложек их подвергают травлению в концентрированной серной кислоте с последующей промывкой в дистиллированной воде.

Температурный диапазон осаждения выбран на основании экспериментальных данных по зависимости структуры растущего слоя от температуры подложки. Экспериментально установлено, что при температурах 25÷250°С образуются аморфные пленки карбида кремния, тогда как поликристаллические пленки SiC формируются при температуре 250÷350°С. Оба типа пленок SiC находят широкое применение в технологии оптоэлектроники. Например, аморфные пленки SiC являются основным материалом для создания р-слоя в р-i-n-структуре солнечного элемента на основе аморфного кремния. Поликристаллические слои (мелко- и крупнозернистые) могут быть использованы в качестве активных слоев сенсорных структур УФ-диапазона.

Выбор заданного диапазона значений энергии накачки объясняется тем, что при энергии накачки меньше 15 Дж процесс распыления невозможен вследствие недостаточности импульсной мощности генерируемого излучения. Верхний порог значений энергии обусловлен чрезмерно высокой скоростью роста пленок, что приводит к ухудшению ряда их характеристик, в частности адгезии к поверхности подложки.

Включение системы перемещения лазерного луча в технологическую установку позволяет предотвратить образование глубокого кратера на поверхности мишени, обеспечивает постоянную скорость напыления и более экономичный расход материала мишени. Система управляется с помощью ЭВМ, что дает возможность точного контроля параметров технологического процесса. Тем самым повышается качество синтезируемых покрытий при низких температурах роста.

Выбор расстояния от поверхности мишени до подложки объясняется тем, что при меньших расстояниях возможно попадание кластеров, испаряющихся с поверхности мишени и приводящих к нарушению структуры пленки, а при больших расстояниях сильно уменьшается скорость напыления, что приводит к неэффективности технологического процесса.

Продолжительность процесса напыления обусловлена линейной зависимостью толщины получаемых пленок от времени процесса абляции. В указанном временном диапазоне при энергии накачки 18 Дж толщина пленок изменяется от 100 нм до 2 мкм (скорость напыления около 100 нм/мин). При уменьшении времени напыления возможно получение сплошных слоев толщиной менее 100 нм.

В результате при использовании в качестве подложки кварцевого стекла с проводящим слоем SnO2 получают тонкопленочные сенсорные структуры, спектр фотопроводимости которых приведен на фиг.3. Основная (коротковолновая) λmax=290 нм полоса фоточувствительности обусловлена фундаментальным поглощением. Ее положение 200÷400 нм, связанное с особенностями зонной структуры материала, указывает на возможность создания полосового фотоприемника со спектром, близким к спектру бактерицидного излучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ЭПИТАКСИАЛЬНЫХ СЛОЕВ β-SIC НА КРЕМНИИ МОНОКРИСТАЛЛИЧЕСКОМ | 2013 |

|

RU2524509C1 |

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| СПОСОБ СИНТЕЗА НАНОАЛМАЗОВ И НАНОРАЗМЕРНЫХ ЧАСТИЦ КАРБИДА КРЕМНИЯ В ПОВЕРХНОСТНОМ СЛОЕ КРЕМНИЯ | 2009 |

|

RU2393989C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА КРЕМНИЯ НА КВАРЦЕВОМ ИЗДЕЛИИ | 2014 |

|

RU2558812C1 |

| Способ синтеза пленок нанокристаллического карбида кремния на кремниевой подложке | 2022 |

|

RU2789692C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ НАНЕСЕНИЯ АМОРФНОГО АЛМАЗОПОДОБНОГО ПОКРЫТИЯ НА ЛЕЗВИЯ ХИРУРГИЧЕСКИХ СКАЛЬПЕЛЕЙ | 2013 |

|

RU2527113C1 |

| СПОСОБ ЛАЗЕРНОГО ОТДЕЛЕНИЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ИЛИ СЛОЯ ЭПИТАКСИАЛЬНОЙ ПЛЕНКИ ОТ РОСТОВОЙ ПОДЛОЖКИ ЭПИТАКСИАЛЬНОЙ ПОЛУПРОВОДНИКОВОЙ СТРУКТУРЫ (ВАРИАНТЫ) | 2011 |

|

RU2469433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА | 2012 |

|

RU2502151C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР С РАЗНЫМИ ЭЛЕКТРОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 1996 |

|

RU2107973C1 |

Изобретение относится к способу получения тонких пленок карбида кремния методом вакуумной лазерной абляции и может быть использовано для получения тонкопленочных покрытий и активных слоев тонкопленочных приемников УФ-излучения в микроэлектронике. Способ включает распыление керамической мишени лазерным лучом в условиях высокого вакуума без добавок газообразных реагентов на нагретую подложку. Мишень располагают на расстоянии 100 мм от подложки, которую нагревают до температуры 25÷350°С. Распыление осуществляют в течение 1-20 мин с помощью лазера с энергией накачки 15-20 Дж и при сканировании лазерного луча по поверхности керамической мишени. Изобретение обеспечивает получение тонкопленочных структур на основе карбида кремния, пригодных для производства датчиков УФ-диапазона (230÷380 нм). 3 ил.

Способ получения тонких пленок карбида кремния методом вакуумной лазерной абляции, включающий распыление керамической мишени лазерным лучом в условиях высокого вакуума без добавок газообразных реагентов на нагретую подложку, отличающийся тем, что мишень располагают на расстоянии 100 мм от подложки, которую нагревают до температуры 25÷350°С, а распыление осуществляют в течение 1-20 мин с помощью лазера с энергией накачки 15-20 Дж и при сканировании лазерного луча по поверхности керамической мишени.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Способ нанесения износостойких покрытий | 1991 |

|

SU1808023A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСНЫХ ПЛЕНОК | 1991 |

|

RU2110604C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2009-03-27—Публикация

2007-04-06—Подача