Настоящее изобретение относится к разделению и анализу заряженных частиц в микрожидкостных устройствах и, в частности, разделению и анализу заряженных частиц в микрожидкостных устройствах с использованием электрофорез в свободном потоке (ЭСП). Микрожидкостный электрофорез в свободном потоке является мощным методом разделения и анализа заряженных частиц, который имеет потенциал для работы с пробами малого объема, имеет высокую эффективность разделения и хорошо контролируемыми граничными условиями.

Традиционным подходом к электрофорезу в свободном потоке является введение металлических электродов в микрожидкостное устройство. Однако образование продуктов электрофореза на электроде / жидкой поверхности раздела накладывает серьезные ограничения на стабильность и чувствительность устройств, использующих эти подходы. Первоочередной проблемой в этом контексте является образование пузырьков газа на электроде / жидкой поверхности раздела, что может изменить профиль потока текучей среды и, таким образом, привести к неустойчивому разделению заряженных частиц внутри образца.

Кроме того, объемы жидкости, необходимые для микрожидкостных устройств, находятся в диапазоне от микролитра до нанолитровой шкалы. Поэтому физический размер пузырьков, образующихся в течение нескольких секунд, может легко превышать объемы в микрожидкостных каналах даже при сравнительно низких полях (например, 20 В/см) в проводящих буферах, которые могут использоваться при значительных плотностях тока.

Было разработано несколько методов для уменьшения воздействия образования этих продуктов электрофореза, таких как физическое отделение аналитической камеры от электродных слоев мембранами. Кроме того, образование пузырьков газа подавляли с использованием редокс-носителей электронов.

Несмотря на уменьшение проблемы влияния продуктов электрофореза, многие из этих подходов обладают недостатками, такими как сложные процедуры изготовления или существенные ограничения применимого электрического тока / поля. Кроме того, предотвращение или удаление пузырьков газа не устраняет проблем, вызванных локальными изменениями рН из-за растворенных продуктов электрофореза или джоулевского нагревания, вызванного током.

Внешние электроды были использованы для облегчения изготовления микрожидкостного устройства, снижающего риск появления пузырьков газа на микрожидкостном чипе, хотя их появление как на входе, так и выходе на микрожидкостном чипе, в то же время, может по-прежнему приводить к образованию продуктов электрофореза и проведения тепла через микрожидкостное устройство.

В документе AU 738361 В1 раскрыто устройство для электрофореза в свободном потоке, в котором разделительная мембрана, первый канал потока вдоль одной стороны разделительной мембраны и второй канал потока вдоль противоположной стороны разделительной мембраны и рестрикционные мембраны для отделения потока буфера из каналов для протекания, размещены в картридже. На Фиг. 6 показаны электроды, которые по существу простираются по всей длине канала.

В документе ЕР 1621211 раскрыто устройство разделения клеток, которое не повреждает клетки образца, предотвращает истощение электрода, к которому прикладывается электрическое напряжение при разделении клеток, и не вызывает засорение каналов в течение длительного периода времени при разделении клеток. Это достигается с использованием гелевых электродов, содержащих электролит.

Именно на основании этого уровня техники было создано настоящее изобретение.

В соответствии с настоящим изобретением обеспечивается микрожидкостное устройство для разделения и анализа микрожидкостных образцов, содержащее: канал разделения; первый канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высоко-проводящего электролита, и снабженный положительным электродом в выпускном отверстии ниже по потоку указанного канала; второй канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высокопроводящего электролита, и снабженный отрицательным электродом в выпускном отверстии ниже по потоку указанного канала; в котором указанный поток электролита через указанные первый и второй каналы для электролита удаляет продукты электрофореза и пузырьки газа из указанного устройства; и в котором присутствие указанного электролита обеспечивает по существу гомогенное электрическое поле вдоль всего указанного канала разделения.

Размещение указанных положительного и отрицательного электродов в выпускном отверстии ниже по потокам указанных первого и второго каналов для электролита дает существенное преимущество, поскольку обеспечивает средство активного переноса продуктов, таких как продукты электрофореза, сопутствующие изменения локального рН и отвод тепла из указанного микрожидкостного устройства без непосредственного вхождения любого из из них в микрожидкостные каналы. Это достигается посредством потока указанного раствора высокопроводящего электролита и не может быть достигнуто с использованием стационарного электрода, такого как гелевый электрод. Удаление продуктов электрофореза из указанного микрожидкостного устройства может обеспечивать более стабильный профиль потока жидкостей внутри указанного микрожидкостного устройства.

Указанные положительный и отрицательный электроды могут быть по отдельности размещены в выпускном отверстии ниже по потоку соответствующего канала. Указанные первый и второй каналы для электролита могут быть связаны с указанным каналом разделения посредством множества проводящих каналов. Указанное множество проводящих каналов может содержать по меньшей мере один проводящий канал, который размещен рядом с впускным отверстием указанного канала разделения. Обеспечение по меньшей мере одного из указанных проводящих каналов рядом с впускным отверстием указанного канала разделения определяет начало указанного электрического поля. Размещение начала указанного электрического поля как можно ближе к входному отверстию указанного канала обеспечивает максимальную протяженность указанного электрического поля по всей длине канала разделения, а начало указанного электрического поля как можно раньше минимизирует размер потока жидкости, на которую не воздействует указанное электрическое поле. Это гарантирует то, что указанные эффекты других механизмов, таких как диффузия, ограничены.

Указанное множество проводящих каналов может содержать по меньшей мере один проводящий канал, который размещен рядом с впускным отверстием указанного канала. Обеспечение по меньшей мере одного из указанных проводящих каналов рядом с впускным отверстием указанного канала приводит к наиболее малой общей скорости потока высокопроводящего раствора внутри указанного канала разделения выше по потоку от последнего проводящего канала, что снижает расстояние, на которое может проникнуть высокопроводящая жидкость в указанный канал разделения. Это увеличивает гомогенность указанного электрического поля и предотвращает уменьшение эффективной ширины канала разделения вследствие глубокого проникновения жидкого электрода в указанный канал. Кроме того, указанное множество проводящих каналов могут по существу примыкать к указанному каналу разделения.

В некоторых вариантах воплощения, указанное множество проводящих каналов является по существу перпендикулярным указанному каналу разделения, указанному первому каналу для электролита указанному второму каналу для электролита.

В некоторых вариантах воплощения, указанное множество проводящих каналов сконфигурировано, чтобы обеспечивать электрическое соединение между указанным каналом разделения, указанными положительным и отрицательным электродами. Указанный электролит, который протекает через указанные проводящие каналы, может составлять от 0,1% до 10% от общего потока жидкости через указанный канал разделения. Точное количество указанного электролита, которое протекает через указанные проводящие каналы, диктуется соотношением сопротивлений указанных каналов для электролита, указанного канала разделения, и указанных проводящих каналов. Процент потока в указанный канал разделения должен поддерживаться на максимально низком уровне с дополнительным сопротивлением, добавленным в каналы разделения и проводящие каналы, если это потребуется.

В дополнение, указанное множество проводящих каналов также обеспечивает высокое гидродинамическое сопротивление для минимизации переноса массы между указанными каналами.

Раствор электролита может быть предусмотрен в первом первом канале для электролита и втором канале для электролита. В некоторых вариантах осуществления раствором электролита является раствор высокопроводящего электролита. Указанный раствор электролита может соответствующим образом обеспечивать электрический ток. Предоставление раствора высокопроводящего электролита может быть полезным, так как он может использоваться для электрического соединения друг с другом положительных и отрицательных электродов с соответствующим каналом разделения.

Кроме того, применение высокопроводящих растворов является, в частности, выгодным, поскольку они могут обеспечивать очень малое падение напряжения в указанных каналах для электролита по сравнению низкопроводящими жидкостями. Предпочтительно, указанным раствором электролита является хлорид калия.

В некоторых вариантах осуществления электрический ток, возникающий из-за напряжения, приложенного к расположенным ниже по потоку электродам, может протекать в направлении, по существу противоположном потоку указанного раствора электролита в первом канале для электролита.

Более того, использование узких проводящих каналов может позволить применение сильных электрических полей к соответствующему каналу разделению без каких-либо нарушений ввиду наличия пузырьков газа или других продуктов электрофореза, образовавшихся на электроде и поверхности раздела электролита. Это может привести к большому, стабильному отклонению и высокой разрешающей способности по отношению к образцам, таким как нуклеиновые кислоты, белки и флуоресцентные частицы в потоках жидкости.

В другом варианте осуществления раствор электролита образует поверхность раздела с разделительной средой, в результате чего образуется жидкий электрод. Разделительной средой может быть вспомогательная жидкость, например буферный раствор, такой как фосфатный буфер.

Указанными положительным и отрицательным электродами могут быть металлические соединительные элементы, которые могут быть полыми. Применение полых металлических соединительных элементов является предпочтительным, поскольку оно позволяет осуществлять простую интеграцию большой площади поверхности активного электрода в обычные микрожидкостные устройства. Это может значительно упростить процедуры сборки указанного устройства.

В некоторых вариантах осуществления, указанный канал разделения может иметь множество выпускных отверстий.

В другом аспекте настоящего изобретения предлагается способ удаления продукта электролиза из микрожидкостного устройства в соответствии с предыдущим аспектом настоящего изобретения. Кроме того, тепло также может быть отведено из указанного микрожидкостного устройства. Удаление продуктов электрофореза и тепла может снизить любые возмущения потоков жидкости внутри микрожидкостного устройства.

Кроме того, в соответствии с настоящим изобретением предлагается способ анализа образца свободного от продуктов электрофореза в микрожидкостном устройстве в соответствии с настоящим изобретением; способ включает следующие этапы: протекание раствора высокопроводящего электролита через указанные первый и второй каналы для электролита; протекание образца через указанный канал разделения; получение оптического изображения указанного канала разделения; и анализ оптического изображения указанного канала разделения. Оптическое изображение может представлять собой изображение флуоресценции.

Кроме того, в соответствии с настоящим изобретением предлагается способ разделения первого образца в микрожидкостном устройстве, в котором указанный канал разделения имеет множество выпускных отверстий, причем указанный способ включает в себя этапы: протекания раствора высокопроводящего электролита через указанные первый и второй каналы для электролита; протекания микрожидкостного образца через соответствующий канал разделения; отбор образцов продукта из по крайней мере одного из выходных отверстий соответствующего канала разделения.

Указанный раствор электролита и микрожидкостный образец могут протекать в одном и том же направлении внутри указанного канала разделения. Тепло может отводиться от указанного микрожидкостного устройства посредством потока раствора высокопроводящего электролита. Пузырьки газа могут удаляться из указанного микрожидкостного устройства посредством указанного потока раствора высокопроводящего электролита. Электрический ток может быть сконфигурирован для потока в направлении, по существу противоположном потоку указанного раствора электролита в указанном первом канале для электролита. Указанный раствор электролита может образовывать поверхность раздела с разделительной средой, образующейся в жидком электроде.

В некоторых вариантах осуществления указанным раствором электролита может быть хлоридом калия. В некоторых вариантах осуществления разделительная среда может быть буферной средой. Буферный раствор может быть выбран из группы, включающей буфер Гуда, фосфатный буфер, фосфатно-солевой буфер, карбонатный буфер и боратный буфер. Буферный раствор выбирают так, чтобы он максимально соответствовал растворителю образца. Это предназначено для обеспечения того, чтобы образец не реагировал неблагоприятно, когда он движется в буферный раствор, когда он перемещается по каналу.

Настоящее изобретение далее будет описано более детально с помощью примеров, со ссылками на соответствующие чертежи, на которых:

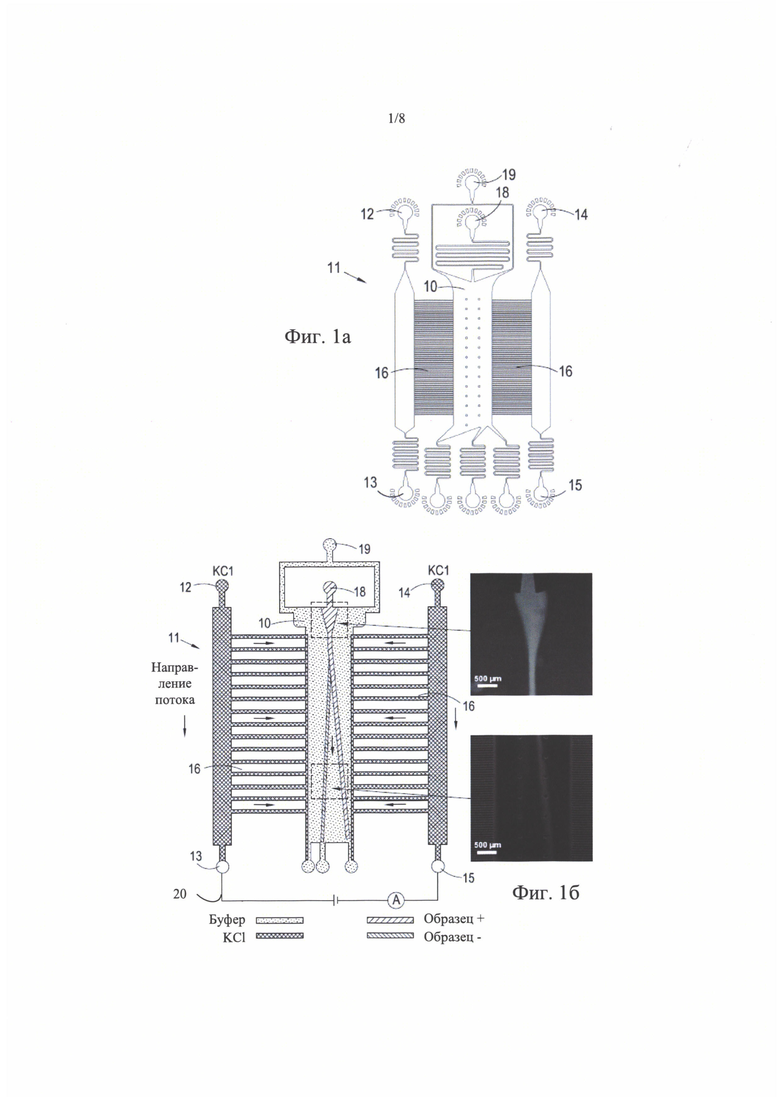

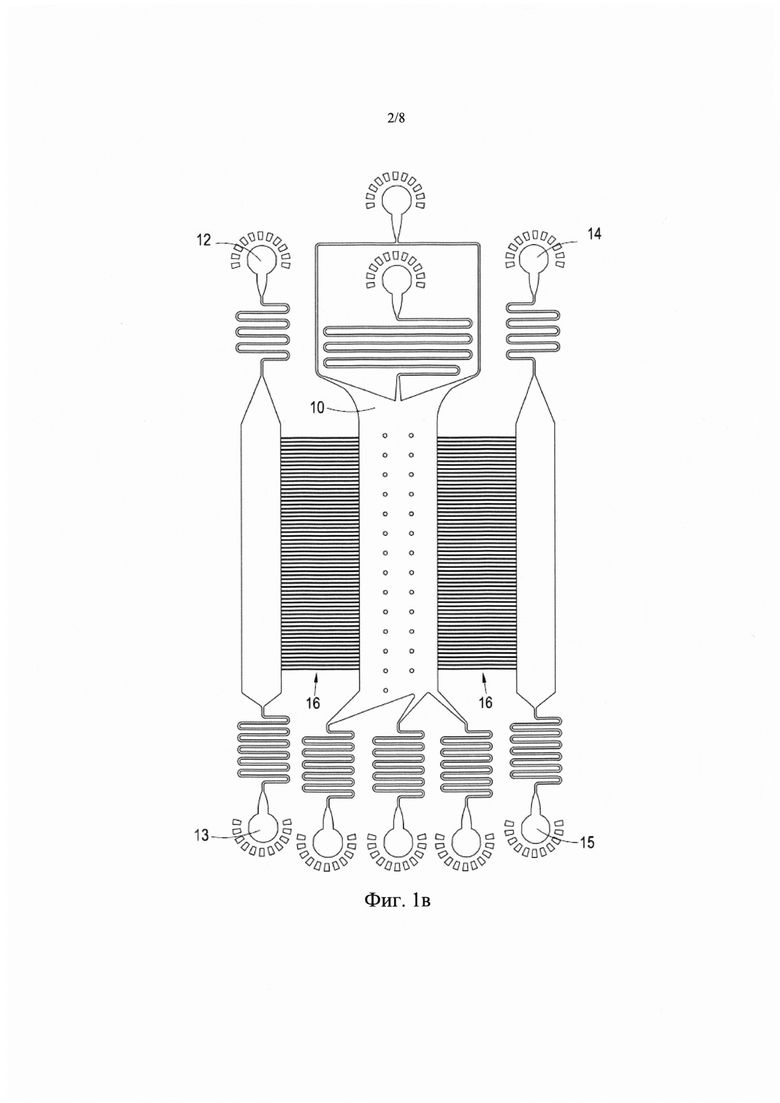

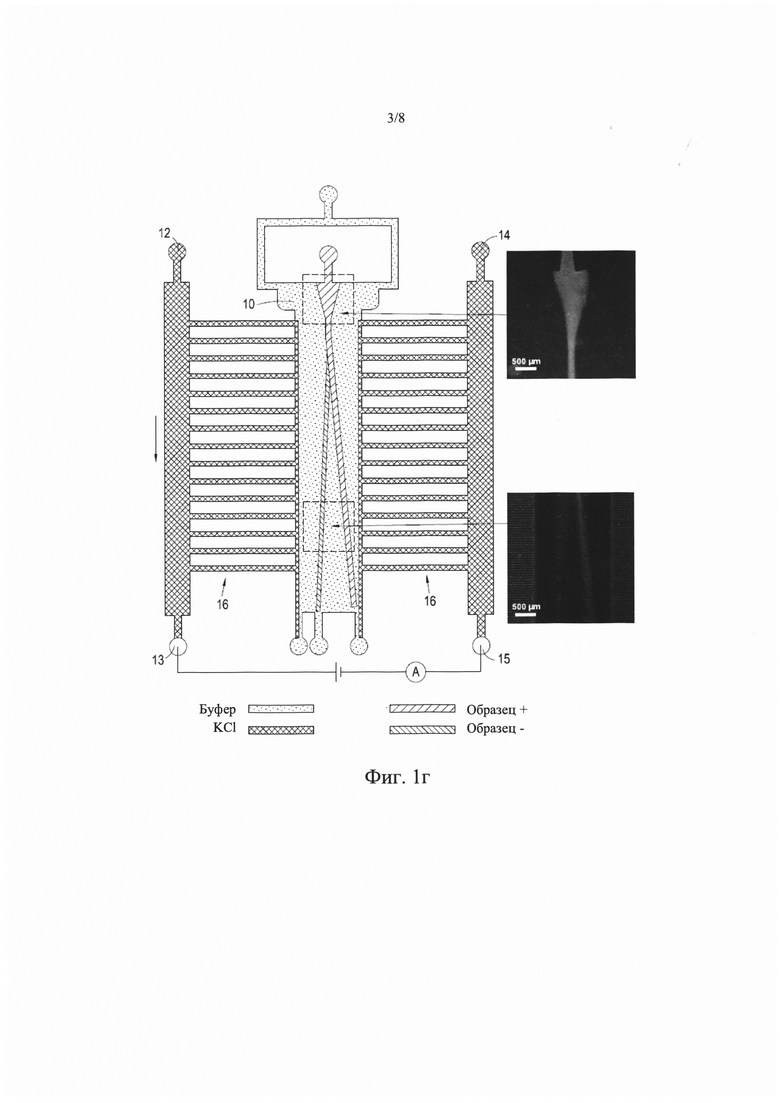

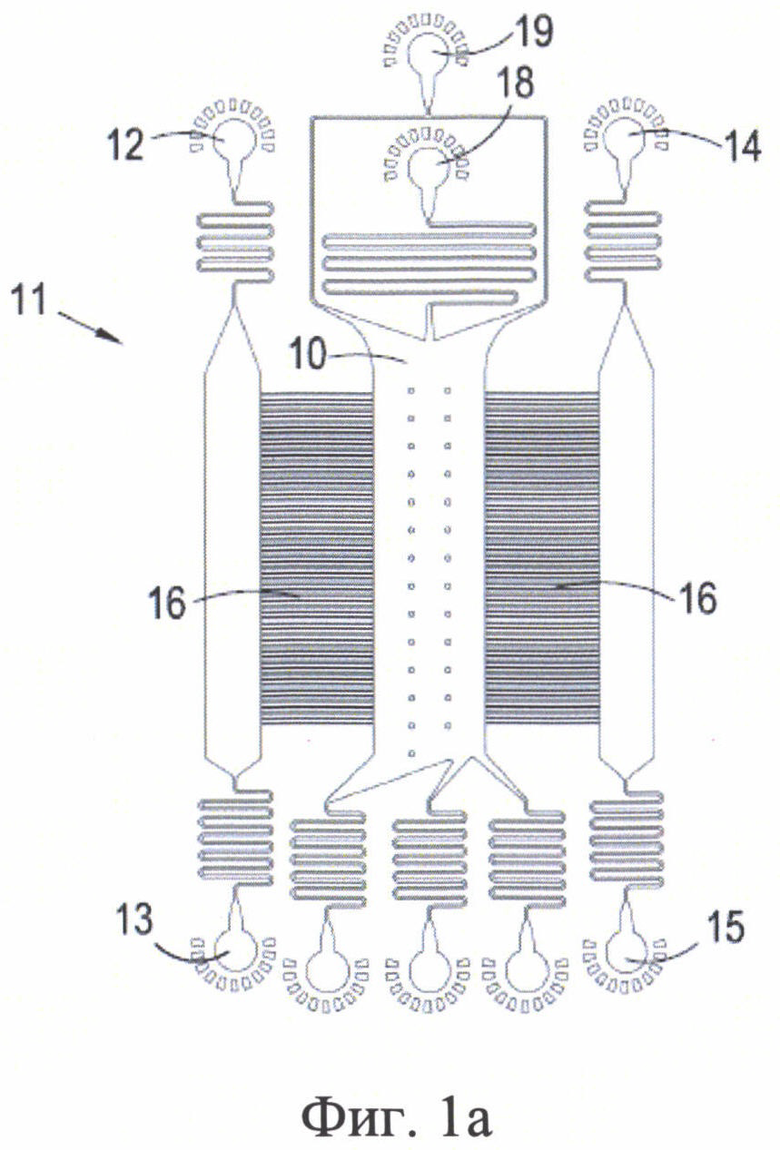

На Фиг. 1 изображены рисунки (а) и (в) и схематические диаграммы (б) и (г) микрожидкостных устройств в соответствии с настоящим изобретением,

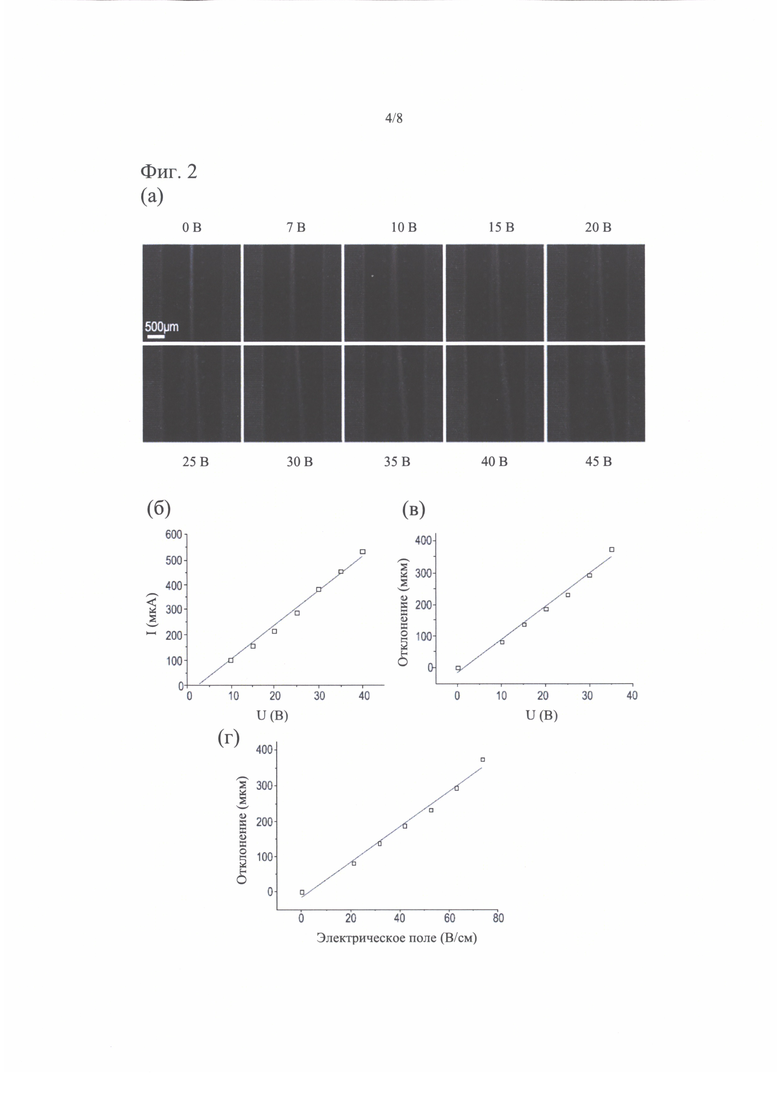

На Фиг. 2 приведены изображения микрожидкостного электрофореза флуоресцеина и родамина,

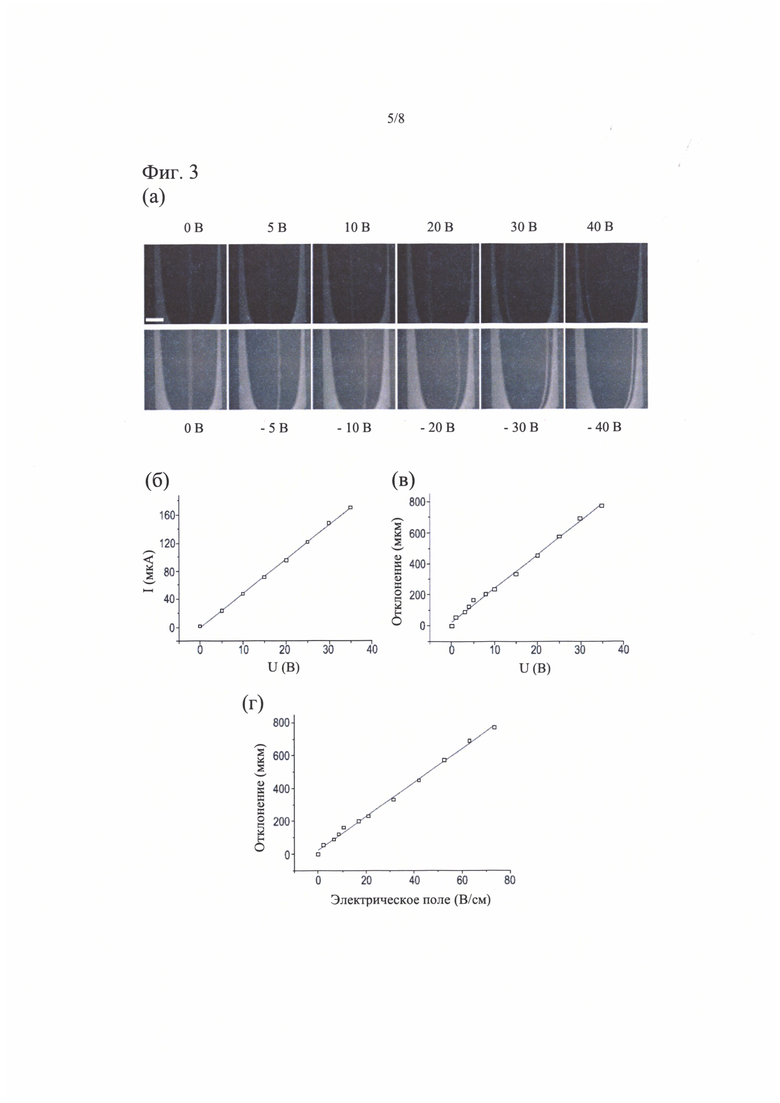

На Фиг. 3 изображен микрожидкостный электрофорез молекул лизоцима,

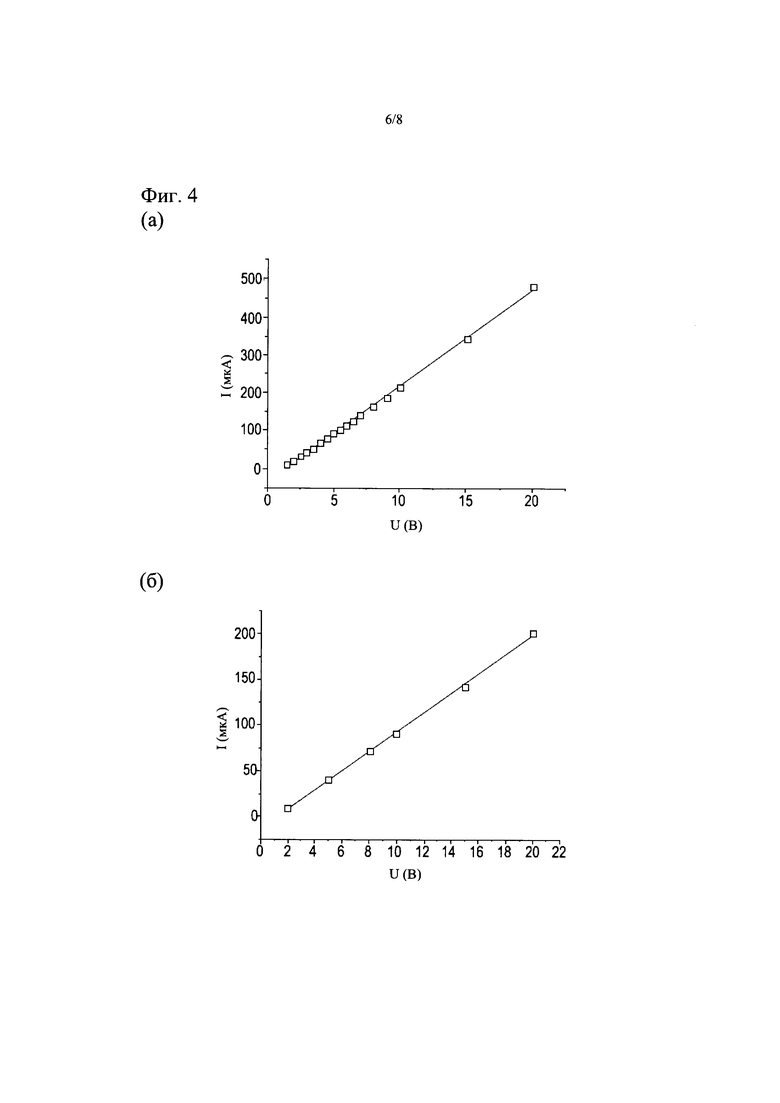

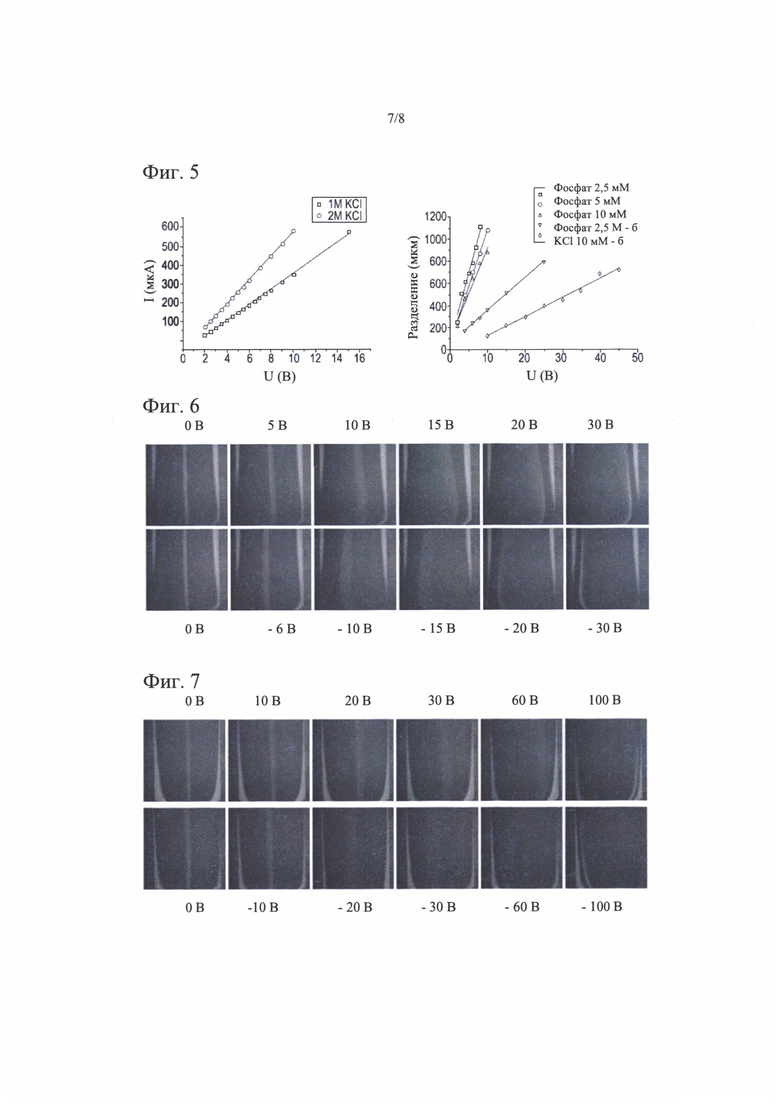

На Фиг. 4 и 5 изображены графики тока в зависимости от приложенного напряжения (кривые I-V) раствора электролита в указанных каналах для электролита,

На Фиг. 6 и 7 изображено разделение образцов в указанном канале разделения,

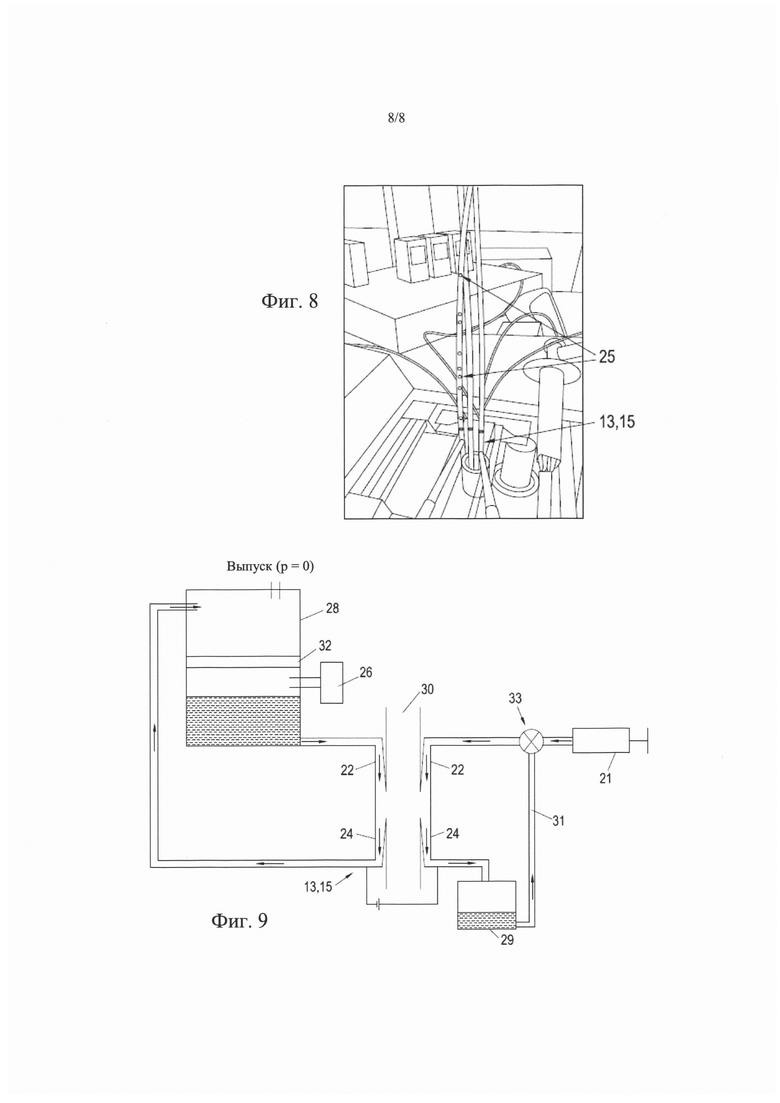

На Фиг. 8 приведено изображение пузырьков, вытекающих из указанного микрожидкостного устройства,

На Фиг. 9 показано разъединенное, подключаемое управление потоком для повторного использования высокопроводящих растворов.

Настоящее изобретение относится к разделению и анализу микрожидкостных образцов с использованием электрофореза в свободном потоке в микрожидкостном устройстве.

Со ссылкой на Фиг. 1, предоставляется микрожидкостное устройство 11 для разделения и анализа микрожидкостных образцов, где указанное устройство 11 содержит канал разделения 10; первый канал для электролита 12, снабженный положительным электродом 13 в выпускном отверстии ниже по потоку указанного канала; второй канал для электролита 14, снабженный отрицательным электродом 15 в выпускном отверстии ниже по потоку указанного канала. Первый 12 и второй 14 каналы для электролита сконфигурированы, чтобы обеспечить гомогенное электрическое поле вдоль всей длины указанного канала разделения 10.

Как показано на Фиг. 1, разделение образцов происходит в соответствующем канале разделения 10. Микрожидкостные образцы могут представлять собой белки или нуклеиновые кислоты или флуоресцентные частицы, такие как частицы флуоресцеина и родамина (см. Фиг. 2 и 5). В некоторых случаях образец может содержать заряженные частицы. В одном примере заряженные частицы могут быть разделены под действием электрического поля в указанном микрожидкостном устройстве.

Указанный канал разделения 10, изображенный на Фиг. 1, соединен посредством множества проводящих каналов 16, которые, вместе с указанными каналами для электролита, обеспечивает посредством раствора высокопроводящего электролита электрический ток от электродов, расположенных ниже по потоку, к указанному каналу разделения.

Указанное множество проводящих каналов 16 могут обеспечивать электрическое соединение между указанным положительным электродом 13 и отрицательным электродом 15 с указанным каналом разделения 10, в то же время обеспечивая высокое гидродинамическое сопротивление для минимизации массопереноса между каналами.

Чтобы создать узкий пучок аналита, микрожидкостный образец, содержащий противоположно заряженные частицы и раствор буфера (обычно 0,5-50 мМ фосфатного буфера), течет в соответствующий канал разделения 10 через первый входной канал 18 и второй входной канал 19, соответственно. Кроме того, раствор электролита течет в указанный первый канал для электролита 12 и указанный второй канал для электролита 14. Предпочтительно, указанным раствором электролита является раствор с высокой проводимостью. Например, используемым раствором электролита может быть раствор KCl. Высокая концентрация раствора KCl может перетекать в каналы для электролита посредством шприцевого насоса или путем повышения давления в резервуаре для жидкости.

Если не указано иное, термин «аналит», использующийся в настоящем описании, относится к образцу, компоненту или частице вещества, которые представляют интерес для аналитической процедуры или процедуры разделения.

Если не указано иное, термин «канал разделения», использующийся в настоящем описании, относится к любому каналу, через который протекает жидкость с образцом, на которую предполагается воздействовать электрическим полем. В некоторых вариантах осуществления может быть множество выпускных отверстий для соответствующего канала разделения, и в этих примерах указанный канал используется для разделения различных компонентов жидкости, причем эти компоненты затем удаляются через различные выпускные отверстия из соответствующего канала разделения. В некоторых вариантах осуществления соответствующий канал разделения используется только в аналитических целях и разделение жидкости, возникающее в результате применения электрического поля, используется для анализа образца in situ. Обеспечение одного или нескольких выходных отверстий не является критическим для функции анализа, поскольку он осуществляется, пока образец остается в указанном канале разделения.

Скорость потока жидкостей, такая как расход раствора электролита, может быть установлена в указанных каналах для электролита. Скорость потока, обычно порядка нескольких сотен микролитров в час, в каналах для электролита была выше на 10%, чем в соответствующем канале разделения, вызывая тем самым, вместе с гидродинамическим сопротивлением на концах каналов для электролитов, перетекание раствора KCl через указанные проводящие каналы и образование двух тонких листов KCl на границе указанного канала разделения.

Как показано на Фиг. 1, указанный положительный электрод 13 в выпускном канале для электролита 12 и указанный отрицательный электрод 15 в выпускном отверстии ниже по потоку соответствующего второго канала для электролита 14 подключены к источнику 20 напряжения. Предпочтительно, указанными положительным 13 и отрицательным 15 электродами являются металлические соединительные элементы. Металлические соединительные элементы могут быть полыми.

При приложении напряжения к металлическим соединительным элементам 13, 15 высокопроводящий раствор KCl переносит ток и, таким образом, образует электрическое поле, как правило, гомогенное электрическое поле, в соответствующем канале в направлении, противоположном направлению потока электролита, истекающего со стороны положительного электрода.

В то же время, пузырьки газа, образовавшиеся на поверхности раздела металлических соединителей и растворов KCl, а также тепло и продукты электрофореза, непосредственно транспортируются из микрожидкостного устройства и могут высвобождаться непосредственно из указанного устройства, не вступая в контакт с соответствующим каналом разделения и без нарушения потоков жидкости. Как показано на Фиг. 8, пузырьки газа 25, продукты электрофореза и тепло, такое как джоулевское тепло, могут высвобождаться из указанного устройства с использованием трубки диаметром приблизительно от 1 до 5 мм. Каждый из образовавшихся пузырьков может быть иметь примерно такой же объем, что и все жидкости в микрожидкостных каналах.

Указанный раствор высокопроводящего электролита может образовывать стабильную поверхность раздела с разделительной средой, эффективно функционируя таким образом как жидкий электрод, несущий электрический ток. Однако из-за способности ионов пересекать эту поверхность раздела, никакие электрохимические реакции не происходят внутри или рядом с соответствующим каналом разделения.

В некоторых вариантах осуществления разделительной средой может быть вспомогательная жидкость, такая как буферный раствор, например, фосфатный буфер. Обычно используют фосфатный буфер концентрации от 0,5 до 50 мМ, или она может превышать концентрацию 5, 10, 15 или 25 мМ. В некоторых вариантах осуществления концентрация используемого фосфатного буфера может составлять менее 50, 40, 30 или 20 мМ. Предпочтительно используют фосфатный буфер концентрации 10 мМ. Вспомогательная жидкость может находиться в соответствующем канале, в который перетекают заряженные частицы.

Ширина указанного канала разделения может составлять от 0,25 до 50 мм, или может составлять 1, 5, 10 или 15 мм. Ширина указанного канала разделения может быть менее 7,5, 5, 2,5 или 1 мм. Например, ширина указанного канала разделения может составлять 2 мм или 10 мм.

Ширина указанных первого и второго каналов для электролита может составлять от 0,2 до 10 мм, или может составлять 2,5, 5 или 7,5 мм. Ширина указанных первого и второго каналов для электролита может быть менее 10, 7,5 или 5 мм. Предпочтительно, ширина указанных каналов для электролита составляет 1 мм.

Длина указанного канала разделения, указанных первого и второго каналов для электролита может составлять примерно от 2 до 100 мм, или она может составлять 5,10 или 15 мм. Длина указанного канала разделения и указанных каналов для электролита может быть менее 20, 15, 10 или 5 мм. Например, длина указанного канала разделения и указанных каналов для электролита может составлять примерно 5 мм или примерно 25 мм.

Длина указанных проводящих каналов может составлять от 0,1 до 15 мм, или она может составлять 1, 2, 5, 7 или 10 мм. Длина указанных проводящих каналов может быть менее 15, 12, 7,5 или 5 мм. Предпочтительно, длина указанных проводящих каналов составляет примерно 2 мм.

Высота указанного канала разделения, каналов для электролита и указанных проводящих каналов может составлять примерно от 5 до 250 мкм, или она может составлять 15, 25 или 35 мкм. Высота указанного канала разделения, указанных каналов для электролита и указанных проводящих каналов может быть менее 100, 20 или 10 мкм. Предпочтительно, высота указанного канала разделения, указанных каналов для электролита и указанных проводящих каналов составляет примерно 25 мкм. При указанных размерах, аналит может оставаться в указанном канале разделения в течение примерно 1,5 секунд при стандартной скорости потока 600 мкл/ч.

На Фиг. 1(a) и (б) изображен вариант осуществления, который оптимизирован для анализа образца и снабжен только одним выходным отверстием 23 из указанного канала разделения 10. В противоположность этому, на Фиг. 1(в) и 1(г) изображен вариант осуществления, который оптимизирован для разделения образца и поэтому снабжен тремя выходными отверстиями 23 из указанного канала разделения 10. Такая конфигурация позволяет трем различным фракциям образца быть собранными в указанных трех выходных отверстиях и также может быть использована для анализа образца внутри указанного канала разделения. Следует понимать, что количество выходных отверстий 23 может быть подобрано, чтобы оптимизировать характеристики устройства в зависимости от типа разделения и и необходимой степени разделения. Единственное выходное отверстие 23 является наиболее подходящим, когда анализ основан на распределении образца внутри указанного канала, например, при использовании флуоресцентного маркера и и наблюдении распределении образца по флуоресцентному свечению внутри указанного канала. Когда различные фракции образца разделают и последовательно измеряют, анализируют или обрабатывают различными способами, тогда количество требующихся фракций будут определять оптимальное количество выходных отверстий. Например, могут быть выполнены два, три, четыре или большее количество выходных отверстий.

На Фиг. 2, 3, 4, 5, 6 и 7 проиллюстрированы разделение и анализ образцов, таких как флуоресцентные частицы и белки. При разделении частиц в указанном микрожидкостном устройстве может использоваться метод электрофореза. Обычно, указанным методом электрофореза является метод электрофореза в свободном потоке.

Как показано на Фиг. 2 и 5, указанное микрожидкостное устройство, раскрытое в настоящем изобретении может быть использовано для разделения флуоресцентных частиц, таких как флуоресцеин и родамин. В одном примере, раствор смеси 10 мкг/мл флуоресцеина и 10 мкг/мл родамина в 10 мМ KCl (рН=7.0) вводили в указанный канал разделения в окружении 10 мМ раствора KCl, а 1 М раствор KCl вводили в указанные каналы для электролита (с 10 мкг/мл флуоресцеина для того, чтобы была возможность наблюдать поток высокопроводящего раствора через указанное множество проводящих каналов). Результаты показаны на Фиг. 2. При высоких скоростях потока в общей сложности 600 мкл/ч в указанном канале разделения, на изображении можно увидеть четкое отклонение и разделение двух противоположно заряженных аналитов. Соотношение между потоком разделения образца и шириной потока составляло около 7 при приложенном напряжении в 40 вольт. Кривые I-V (сила тока - напряжение) на Фиг. 4 и 5 демонстрируют, что указанное отклонение под действием напряжения и электрического поля демонстрирует линейную зависимость. На основании этих данных и характеристик указанного устройства, расчетная электрофоретическая подвижность флуоресцеина составила около -2,2×10-8 м2/В⋅с (отрицательно заряжен).

Как показано на Фиг. 3, 6 и 7, указанное микрожидкостное устройство может быть использовано для анализа более сложных образцов, таких как белки. На Фиг. 3, 2 мг/мл лизоцим в 10 мМ фосфатном буфере (рН=7.0) вводили в указанный канал разделения, окруженный 10 мМ фосфатным буфером, и 1 М раствор KCl вводили в указанные каналы для электролита (также с 2 мг/мл лизоцима, чтобы визуализировать указанную поверхность раздела). Изображения свойственной белкам флуоресценции в ультрафиолетовом свете (290 нм) получали с использованием УФ-микроскопа и CCD камеры. Длина волны возбуждения составляла 280 нм [ширина полосы 20 нм], длина волны испускания составляла 350 нм [ширина полосы 40 нм]. Увеличение объектива составляло 13Х, а указанной камерой была камера Rolera EMCCD с кварцевым окном для пропускания УФ-излучения.

В дополнение, на Фиг. 4а показана кривая I-V указанного устройства для микрожидкостного электрофореза, заполненного 1 М раствором KCl в указанном канале разделения и каналах для электролита, а на Фиг. 46 - с 1 М раствором KCl в указанных каналах для электролита и 10 мМ раствором KCl в указанном канале разделения. Указанную кривую I-V для указанного устройства для микрожидкостного электрофореза измеряли с различными растворами. Указанный канал разделения и указанные каналы для электролита сначала заполняли 1 М раствором KCl, а затем жидкость в указанном канале разделения заменяли на 10 мМ раствор KCl.

Исходя из предположения, что для микрожидкостного устройства, равномерно заполненного 1 М раствором KCl, сопротивление указанного канала разделения является пренебрежимо малым, различие электрического сопротивления, рассчитанного по двум кривым I-V (ток - напряжение), примерно равно сопротивлению указанного канала разделения (когда он заполнен 10 мМ раствором KCl). Указанный результат дает пропорцию около 60% падения напряжения на указанном канале разделения. Эти результаты показаны на Фиг. 3. Хорошая линейная зависимость была обнаружена между током и напряжением, и между отклонением потока образца и электрическим полем. Указанная расчетная подвижность молекул лизоцима в электрофорезе составляла примерно 2,3×10-8 м2/В⋅с.

В другом примере указанное микрожидкостное устройство, раскрытое настоящем описании, также было использовано для изучения других молекул белков, таких как бычий сывороточный альбумин (БСА), бета-лактоглобулин и овалбумин. На Фиг. 6 изображен указанный микрожидкостный электрофорез 2 мг/мл раствора бычьего сывороточного альбумина в 10 мМ фосфатном буфере, окруженном 10 мМ фосфатный буфер, с 1 М раствором KCl в качестве электролита. Соотношения скоростей образец/буфер = 20/200 мкл/ч. На Фиг. 7 изображен микрожидкостный электрофорез 2 мг/мл раствора бета-лактоглобулина в 10 мМ фосфатном буфере с 1 М раствором KCl в качестве электролита. Соотношения скоростей образец /буфер = 10/150 мкл/ч.

В качестве необязательной альтернативы может использоваться устройство повторного использования для контроля скорости потока, присоединенное к микрожидкостному устройству, включающее указанный первый канал для электролита с указанным положительным электродом в выпускном отверстии ниже по потоку указанного канала, и указанный второй канал для электролита с указанным отрицательным электродом в выпускном отверстии ниже по потоку указанного канала. В частности, устройство повторного использования может использоваться для контроля и повторного использования высокопроводящего раствора. В одном варианте осуществления, указанное устройство повторного использования для контроля над потоком жидкости может быть присоединено к указанному микрожидкостному устройству как это раскрыто в настоящем описании и изображено на Фиг. 9.

Создание стабильной поверхности раздела между указанным высокопроводящим раствором и указанной разделительной средой требует наличия стабильной скорости потока между обеими жидкостями. Ввиду потенциального требования высокой скорости потоков высокопроводящего раствора, указанный высокопроводящий раствор может повторно использоваться, исходя из практических соображений, таких как размер резервуара, как это показано на Фиг. 9. Газ и тепло все также могут эффективно выводиться из указанного микрожидкостного устройства посредством резервуара с контролем температуры и сбрасыванием использованного раствора, например, в верхнюю часть резервуара. Однако, фильтрация растворенных продуктов электрофореза может вызывать трудности и может потребоваться восполнение запасов указанных ионов.

Как проиллюстрировано на Фиг. 9, разъединенная, стыкующаяся жидкостная электрическая цепь может быть использована для повторного использования жидкости потоков, такой как указанный высокопроводящий раствор. Для контроля над скоростью жидкости может потребоваться поток, приводимый в движение за счет давления, которое может создаваться с помощью источника давления 26. В качестве альтернативы, для контроля над скоростью жидкости может использоваться шприцевой насос 21. В дополнение к этому, указанный высокопроводящий раствор может храниться в резервуаре у входного отверстия 28 и накачиваться в микрожидкостное устройство 30. Указанный резервуар у входного отверстия 28 может закрываться съемной пробкой 32.

В качестве необязательной альтернативы указанный высокопроводящий раствор может выкачиваться из указанного микрожидкостного устройства 30, и может храниться в резервуаре у выпускного отверстия 29. Как показано на Фиг. 9, указанная часть 22 у впускного отверстия и часть 24 у выпускного отверстия стыкующаяся жидкостная электрическая цепь разъединены в ходе повторного использования потоков жидкости, но могут быть обратно соединены с восстановлением контакта после операции повторного использования. Указанное устройство 30, включающее петлю повторного использования 31 сконфигурировано для повторного введения жидкости из резервуара у впускного отверстия 29 в указанное устройство 30 через клапан 33. Указанный клапан 33 функционирует для пополнения шприцевого насоса 21 после окончания операции и перед осуществлением последующей операции. Указанное устройство, раскрытое в настоящем описании, может осуществлять высокоточный контроль жидкости в форме потока, приводимого в движение за счет давления, или шприцевых насосов.

В противоположность этому, замкнутая электрическая цепь требует, например, наличия перистальтического насоса, который обычно не является свободным от пульсации. В дополнение к этому, полностью открытая цепь не позволяет осуществлять автоматическое повторное использование потоков жидкостей, например, указанного высокопроводящего раствора.

Специалисту в данной области техники должно быть понятно, что, хотя настоящее изобретение и было описано посредством примеров со ссылкой на несколько вариантов осуществления, оно не ограничивается раскрытыми вариантами осуществления и что могут быть сконструированы альтернативные варианты осуществления, которые не выходят за рамки настоящего изобретения, определяемые приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИЛОЖЕНИЯ НЕПРЕРЫВНОГО ЭЛЕКТРИЧЕСКОГО ПОЛЯ И СПОСОБ | 2012 |

|

RU2599909C2 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА ПОДГОТОВКИ ОБРАЗЦОВ И ПРИМЕНЕНИЕ В ИНТЕГРИРОВАННОЙ СИСТЕМЕ АНАЛИЗА | 2010 |

|

RU2559541C2 |

| МИКРОЖИДКОСТНАЯ РЕЗИСТЕНТНАЯ СЕТЬ И МИКРОЖИДКОСТНОЕ УСТРОЙСТВО | 2012 |

|

RU2599657C2 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО | 2000 |

|

RU2223347C2 |

| СИСТЕМЫ И СПОСОБЫ АНАЛИЗА НУКЛЕИНОВЫХ КИСЛОТ И БЕЛКОВ ПОСРЕДСТВОМ МОБИЛЬНОГО УСТРОЙСТВА | 2014 |

|

RU2669867C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2001 |

|

RU2244047C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ГАЗА | 2013 |

|

RU2641645C2 |

| УЛУЧШЕНИЯ В БАЛАНСИРОВКЕ ПОТОКА ИЛИ ПО ОТНОШЕНИЮ К НЕМУ | 2017 |

|

RU2729204C2 |

| Запасание жидкости | 2019 |

|

RU2749060C1 |

| УСТРОЙСТВА И СПОСОБЫ ДЛЯ АНАЛИЗА ОБРАЗЦА | 2016 |

|

RU2712610C2 |

Изобретение предназначено для разделения и анализа микрожидкостных образцов. Указанное устройство содержит: канал разделения; первый канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высокопроводящего электролита, и снабженный положительным электродом в выпускном отверстии ниже по потоку указанного канала; второй канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высокопроводящего электролита, и снабженный отрицательным электродом в выпускном отверстии ниже по потоку указанного канала; при этом указанный поток электролита через указанные первый и второй каналы для электролита удаляет продукты электрофореза и пузырьки газа из указанного устройства, а присутствие указанного электролита обеспечивает по существу гомогенное электрическое поле вдоль всего указанного канала разделения. Размещение указанных положительного и отрицательного электродов в выпускном отверстии ниже по потокам указанных первого и второго каналов для электролита дает существенное преимущество, поскольку обеспечивает средство активного переноса продуктов, таких как продукты электрофореза, сопутствующие изменения локального рН и отвод тепла из указанного микрожидкостного устройства без непосредственного вхождения любого из них в микрожидкостные каналы. 3 н. и 19 з.п. ф-лы, 9 ил.

1. Микрожидкостное устройство для разделения микрожидкостных образцов, содержащее:

канал разделения;

первый канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высокопроводящего электролита, и снабженный положительным электродом в выпускном отверстии ниже по потоку указанного канала;

второй канал для электролита, сконфигурированный, чтобы обеспечивать поток используемого раствора высокопроводящего электролита, и снабженный отрицательным электродом в выпускном отверстии ниже по потоку указанного канала; и

отличающееся тем, что указанный поток электролита через указанные первый и второй каналы для электролита удаляет продукты электрофореза и пузырьки газа из указанного устройства, а присутствие указанного электролита обеспечивает по существу гомогенное электрическое поле вдоль всего указанного канала разделения.

2. Устройство по п. 1, отличающееся тем, что указанные положительный и отрицательный электроды по отдельности размещены в выпускном отверстии ниже по потоку соответствующего канала.

3. Устройство по п. 1, отличающееся тем, что указанные первый и второй каналы для электролита соединены с указанным каналом разделения посредством множества проводящих каналов.

4. Устройство по п. 3, отличающееся тем, что указанное множество проводящих каналов содержит по меньшей мере один проводящий канал, который размещен рядом с впускным отверстием указанного канала разделения.

5. Устройство по п. 3, отличающееся тем, что указанное множество проводящих каналов содержит по меньшей мере один проводящий канал, который размещен рядом с впускным отверстием указанного канала.

6. Устройство по п. 3, отличающееся тем, что указанное множество проводящих каналов является по существу смежным с указанным каналом разделения.

7. Устройство по п. 3, отличающееся тем, что указанное множество проводящих каналов является по существу перпендикулярным указанному каналу разделения и указанным первому и второму каналам для электролита.

8. Устройство по п. 3, отличающееся тем, что указанное множество проводящих каналов сконфигурировано, чтобы обеспечивать электрическое соединение между указанным каналом разделения и указанными электродами.

9. Устройство по п. 8, отличающееся тем, что указанный электролит, который протекает через указанные проводящие каналы, составляет от 0,1% до 10% от общего потока жидкости через указанный канал разделения.

10. Устройство по п. 1, отличающееся тем, что указанным раствором электролита является раствор высокопроводящего электролита.

11. Устройство по п. 1, отличающееся тем, что указанные положительный и отрицательный электроды являются металлическими соединительными элементами.

12. Устройство по п. 1, отличающееся тем, что указанный канал разделения имеет множество выпускных отверстий.

13. Способ разделения и анализа микрожидкостных образцов, включающий стадии:

разделения микрожидкостных образцов с помощью микрожидкостного устройства по любому из пп. 1-12;

получение оптического изображения указанного канала разделения и

анализ оптического изображения указанного канала разделения.

14. Способ разделения первого образца в микрожидкостном устройстве по п. 12, включающий стадии:

протекания раствора высокопроводящего электролита через указанные первый и второй каналы для электролита;

протекания микрожидкостного образца через указанный канал разделения;

отбора образцов продукта из по меньшей мере одного выпускного отверстия указанного канала разделения.

15. Способ по п. 13 или 14, отличающийся тем, что указанный раствор электролита и микрожидкостный образец протекают в одном и том же направлении внутри указанного канала разделения.

16. Способ по п. 14, отличающийся тем, что тепло отводится от микрожидкостного устройства с помощью указанного потока раствора высокопроводящего электролита.

17. Способ по п. 13 или 14, отличающийся тем, что пузырьки газа удаляются из микрожидкостного устройства с помощью указанного потока раствора высокопроводящего электролита.

18. Способ по п. 13 или 14, отличающийся тем, что электрический ток течет в направлении, по существу противоположном потоку указанного раствора электролита в первом канале для электролита.

19. Способ по п. 13 или 14, отличающийся тем, что указанный раствор электролита образует поверхность раздела с разделительной средой с образованием жидкого электрода.

20. Способ по п. 13 или 14, отличающийся тем, что указанным раствором электролита является хлорид калия.

21. Способ по п. 18, отличающийся тем, что указанной разделительной средой является буферный раствор.

22. Способ по п. 21, отличающийся тем, что указанный буферный раствор выбран из группы, включающей буфер Гуда, фосфатный буфер, фосфатно-солевой буфер, карбонатный буфер и боратный буфер.

| Машина для правки сортового металла и труб | 1974 |

|

SU497077A1 |

| CN 101788516 A, 28.07.2010 | |||

| US2012160691 A1, 28.06,2012 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ЗАРЯЖЕННЫХ ЧАСТИЦ | 2009 |

|

RU2515207C2 |

| US 7909971 B2, 22.03.2011 | |||

| Способ электрофореза вСВОбОдНОМ пОТОКЕ CO СМЕщЕНиЕМи уСТРОйСТВО для ОСущЕСТВлЕНияэТОгО СпОСОбА | 1979 |

|

SU851246A1 |

Авторы

Даты

2020-09-22—Публикация

2017-02-17—Подача