Изобретение относится к технологии переработки радиоактивных отходов, в частности отработавших ионообменных смол.

На объектах атомной энергетики, в частности радиохимических производствах, происходит накопление отработавших свой ресурс ионообменных смол (ИОС), содержащих в себе некоторое количество радионуклидов. Отработавшие ионообменные материалы после временного хранения должны быть подвергнуты кондиционированию в охранную минералоподобную матрицу для длительного безопасного хранения.

В настоящее время отсутствует промышленные способы переработки и кондиционирования отработавших ионитов, загрязненных радионуклидами. Отработавшие иониты в виде пульпы длительное время хранят в металлических емкостях под слоем водных растворов, в результате чего не эффективно используются производственные мощности предприятия и задействованное под хранение технологическое оборудование. При длительном хранении под воздействием ионизирующего излучения происходит деградация структуры ионита, приводящая к выходу газообразных продуктов в объем емкости и повышению температуры, что при отсутствии газо- и теплоотвода, может привести к бурной реакции разложения или взрыву.

Из существующего уровня техники известен способ переработки радиоактивных ионообменных смол [патент RU 2412495, МПК G21F 9/08, от 20.02.2011], включающий обработку смол окислителем при нагревании. В указанном способе термохимическую обработку смол проводят в сернокислой среде при исходной концентрации серной кислоты в реакционной зоне от 400 до 1700 г/л с последующим омоноличиванием полученного сухого продукта. Термохимическую обработку проводят в три стадии при температурах 100-150°С, 150-250°С и 250-340°С и атмосферном давлении в аппарате в условиях свободного доступа воздуха в реакционную зону при постоянном или периодическом перемешивании продукта в аппарате. Конечное омоноличивание полученного сухого продукта проводят вяжущими веществами фосфатного твердения.

Недостатки данного способа: использование концентрированной серной кислоты, что меняет существующую номенклатуру реагентов радиохимических производств, и, ввиду человеческого фактора, можем привести к технологическим сбоям или формированию нестандартных продуктов, многостадийность и сложность организации процесса, проведение процесса при повышенных температурах (более 150°С), необходимость дополнительной переработки полученных растворов перед их включением в минеральную матрицу.

Известен способ уменьшения массы отработанных ионообменных смол [Патент RU 2062517, МПК G21F 9/08, опубл. 20.06.1996], включающий обработку смолы окислителем при нагревании. В указанном способе в качестве окислителя используют азотную кислоту, обработку проводят в автоклаве при температуре 250°С и концентрации кислоты 5-12 моль/л.

По технической сущности и достигаемому положительному эффекту этот способ является наиболее близким к заявляемому способу и выбран в качестве прототипа.

Недостатком прототипа являются энергоемкость и сложность аппаратурного оформления технологического процесса, требующего применения металлоемкого оборудования (автоклава), работающего при высоком давлении и температуре, пожаро-взрывоопасность концентрированной азотной кислоты при ее нагревании до температуры 250°С в присутствии органических веществ, необходимость корректировки полученного раствора перед иммобилизацией.

Задачей настоящего изобретения является снижение температуры реакционной среды и упрощение аппаратурного оформления процесса переработки отработавших ионообменных смол, содержащих радионуклиды, с получением раствора, пригодного для прямого включения в твердую минералоподобную структуру (магний-калий-фосфатный компаунд) и последующего длительного безопасного хранения.

Поставленная задача решается тем, что в способе переработки отработавших ионообменных смол, включающем обработку смолы окислителем при нагревании, процесс растворения проводят в среде ортофосфорной кислоты с периодическим внесением в реакционную среду окислителя или окислительной смеси при температуре 110-120°С и постоянном перемешивании.

Техническим результатом изобретения является полное разрушение (деструкция) высокомолекулярной структуры ионообменной смолы окислителем или окислительной смесью и получение раствора, сохраняющего агрегатную стабильность при температуре 25-120°С в течение продолжительного периода.

Предлагаемое решение позволяет снизить капитальные затраты на реализацию процесса переработки отработавших смол (упростить аппаратурное оформление процесса, снизить металлоемкость оборудования и энергетические затраты на проведение технологического процесса), уменьшить расход реагентов, сократить объем накопленных ионитов, а также улучшить экологическую обстановку в местах их временного хранения.

Сущность заявляемого способа заключается в том, что процесс глубокой химической деструкции радиоактивных отработавших ионитов проводят в среде ортофосфорной кислоты при введении ограниченного количества окислителя или окислительной смеси. Полученный раствор можно иммобилизовать в охранную матрицу (магний-калий-фосфатный компаунд) без проведения подготовительных операций и внесения дополнительных реагентов.

Соотношение объема ортофосфорной кислоты к массе отработавшей ионообменной смолы составляет 5:1 и обусловлено тем, что при меньшем соотношении происходит локальный перегрев реакционной среды, приводящий к выбросу компонентов системы восходящими потоками на стенки аппарата. Введение количества ортофосфорной кислоты сверх соотношения приведет к увеличению объема конечного продукта, подлежащего захоронению, однако на общий характер течения процесса не повлияет.

В качестве окислителя приоритетно использование азотной кислоты. Это обусловлено тем, что азотная кислота является стандартным реагентом в радиохимическом производстве, обладает достаточно высоким окислительным потенциалом, при этом обладает невысокой коррозионной активностью к применяемому в радиохимическом производстве технологическому оборудованию из нержавеющей стали.

Приоритетный диапазон концентраций азотной кислоты составляет 630-760 г/л. Выбранный диапазон обусловлен тем, что снижение концентрации кислоты ниже 630 г/л приводит к увеличению объема единовременно вводимой порции окислителя в реакционную среду и в результате к увеличению объема конечного материала, подлежащему включению в минералоподобную матрицу. Использование раствора азотной кислоты с концентрацией выше 760 г/л значительно не снижает объем единовременно вводимой порции окислителя, но, в то же время, повышает скорость коррозии технологического оборудования.

В качестве окислительной смеси приоритетно использование азотнокислого раствора бихромата натрия. Восстановление бихромат-иона сопровождается присоединением трех электронов, при этом нитрат-ион присоединяет от одного до двух электронов в зависимости от условий протекания окислительно-восстановительного процесса. Присутствие в системе дополнительного окислителя бихромат-иона позволяет существенно снизить суммарный объем вводимого окислителя при сохранении полноты деструкции высокомолекулярной основы ионита и скорости протекания процесса.

Выбранный диапазон концентрации азотной кислоты и бихромата натрия в используемой окислительной смеси составляет 500-630 г/л и 70-80 г/л (в пересчете на хром) соответственно. Использование азотнокислого раствора бихромата натрия с меньшим содержанием азотной кислоты увеличивает длительность протекания процесса, по причине снижения окислительной способности единовременно вводимой в систему порции смеси до предельных значений. Увеличение содержания азотной кислоты в окислительной смеси приведет к повышению степени коррозии технологического оборудования, при этом существенно не увеличивает скорость протекания процесса. Азотнокислый раствор бихромата натрия с содержанием 75±5 г/л (в пересчете на хром) это минимальная концентрация, с учетом разбавления, которая с одной стороны обеспечивает высокий окислительный потенциал рабочего раствора, при этом суммарное внесенное количество хрома находится в пределах общего солесодержания для магний-калий-фосфатного компаунда.

Периодичность ввода в реакционную среду окислителя или окислительной смеси составляет 1 раз в 15-30 минут и определена тем, что 15 минут достаточно для диффузии окислительного агента из объема раствора к поверхности зерна смолы и инициирования химического взаимодействия. Увеличения периода между внесением порций окислителей в реакционную среду приводит к замедлению деструкции ионита вследствие расходования окислителя и снижения окислительного потенциала системы, что в совокупности увеличивает длительность и снижает производительность процесса.

Массовое отношение вносимой азотной кислоты к отработавшей ионообменной смоле в единичной вносимой порции составляет 1:4, окислительной смеси (азотнокислый раствор бихромата натрия) - 1:2,5. Такое соотношение позволяет плавно повышать окислительный потенциал системы и вести управляемый процесс деструкции смолы при температуре 110-120°С. Каждая вносимая порция окислителя или окислительной смеси повышает концентрацию на 31-38 г/л в случае азотной кислоты, и на 40-50 г/л по азотной кислоте и 5,6-6,5 г/л в пересчете на хром в случае окислительной смеси. С целью обеспечения постоянного окислительного потенциала системы в единицу времени внесение азотной кислоты следует производить чаще (1 раз в 15 минут), чем окислительной смеси (1 раз в 30 минут). Такие диапазоны с одной стороны являются технологичными, а с другой позволяют управлять процессом, исключая неконтролируемые выбросы суспензии или взрывы.

Количество вносимого раствора азотной кислоты рассчитывают так, чтобы отношение массы азотной кислоты в каждой порции к массе отработавшей ИОС составляло 1:4. Количество вносимого раствора окислительной смеси (азотнокислый раствор бихромата натрия) рассчитывают так, чтобы отношение суммы масс азотной кислоты и бихромата натрия (в пересчете на хром) в каждой порции к массе отработавшей ИОС составляла 1:2,5.

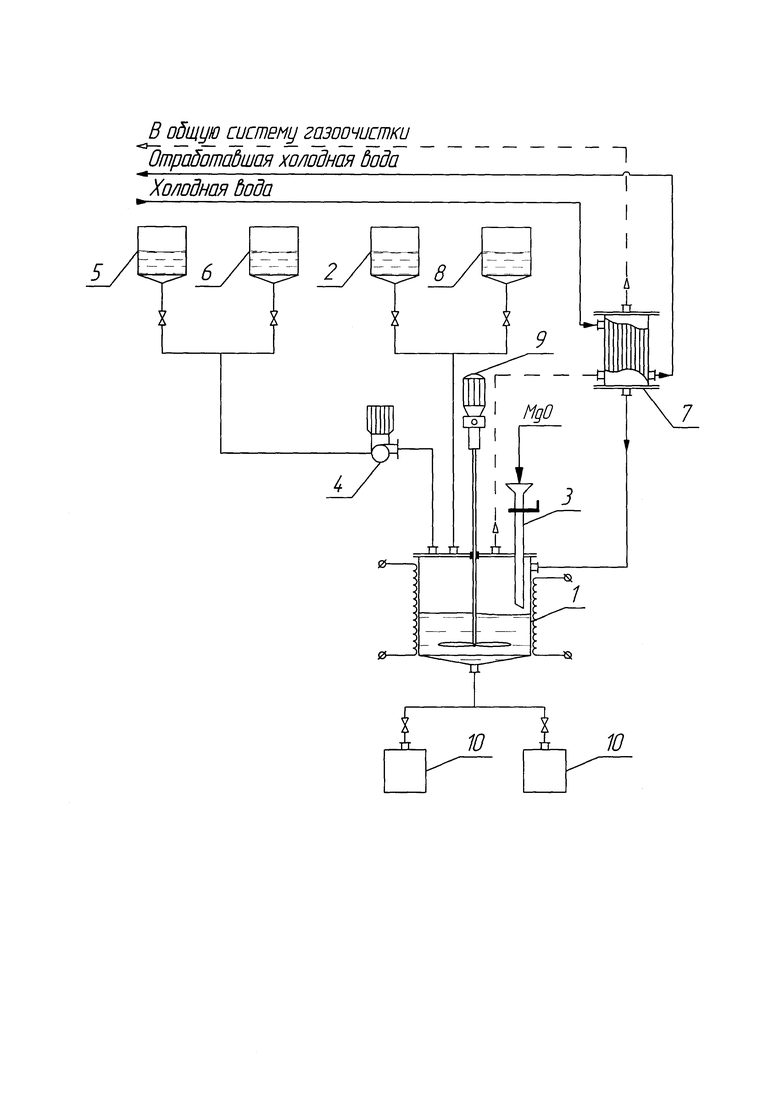

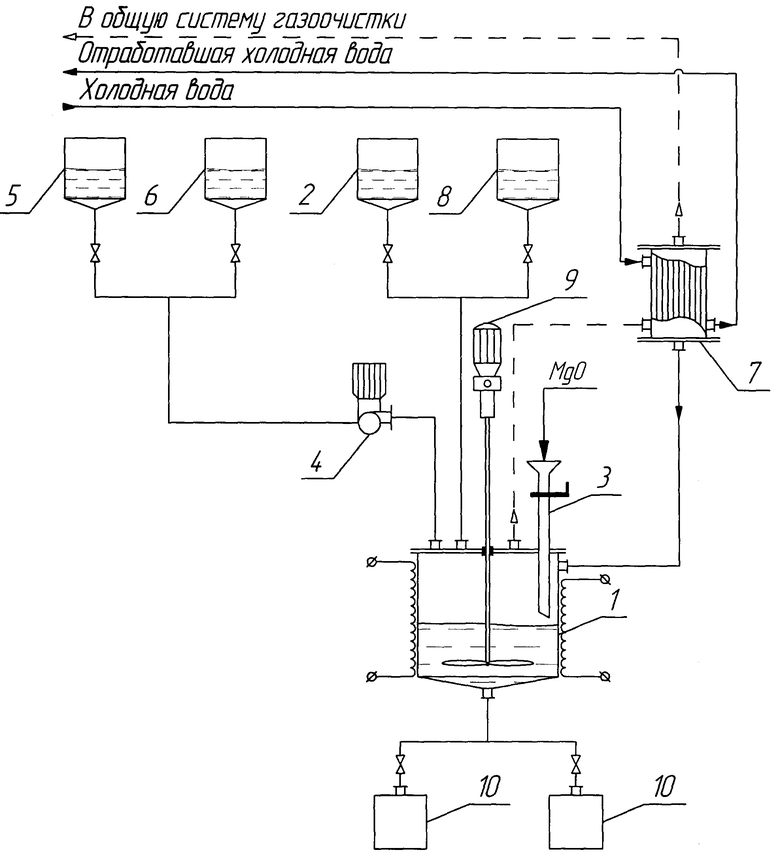

Предлагаемый способ реализуют в соответствии с блок-схемой, изображенной на фигуре, в следующей последовательности. В электрообогреваемый аппарат (1) из мерника (2) самотеком поступает концентрированный раствор ортофосфорной кислоты. Реакционный объем аппарата (1) нагревают до температуры 110-120°С, после чего через загрузочное устройство (3) порционно вносят при перемешивании навеску отработавшей ИОС до образования подвижного продукта (Т:Ж=1:5). Далее порционно с помощью насоса (4) из мерника (5) вносят раствор окислителя или из мерника (6) раствор окислительной смеси с периодичностью 1 раз каждые 15-30 минут. В качестве окислителя используют 630-760 г/л раствор азотной кислоты. Массовое соотношение единовременно вносимой порции азотной кислоты к отработавшей смоле составляет 1: 4. В качестве окислительной смеси используют раствор состава: азотная кислота - 500-630 г/л, бихромат натрия - 70-80 г/л. Массовое соотношение единовременно вносимой порции окислительной смеси к отработавшей смоле составляет 1: 2,5. Образующуюся парогазовую фазу конденсируют в дефлегматоре (7) при температуре 5-10°С, флегма самотеком обратно поступает в аппарат (1), газовый поток направляют в общую систему газоочистки. Процесс растворения смолы проводят в течение 4-6 часов до полного разрушения структуры и образования стабильной гомогенной системы. Полученную систему охлаждают до температуры 25-30°С и нейтрализуют 400 г/л раствором гидроксида калия, поступающим самотеком из мерника (8), до рН 6-8 при постоянном перемешивании. При введении в систему раствора гидроксида калия происходит образование фосфатного связующего - КН2РО4. Одновременно с введением раствора гидроксида калия в реакционный объем дополнительно в качестве затвердителя порционно вводят предварительно прокаленный оксид магния в количестве не менее 15 мас. % от суммарного количества перерабатываемой смолы и образующегося КН2РО4. Дозирование оксида магния в аппарат (1) осуществляют через загрузочное устройство (3). Перемешивание реакционного объема в аппарате (1) осуществляют с помощью механической мешалки (9). После введения связующего и затвердителя для гомогенизации полученной гелеобразной массы тщательно перемешивают реакционный объем в течение 1-2 часов и через нижний патрубок самотеком дозируют в специальные контейнеры (10), в которых происходит затвердевание материала и получение стабильного монолитного материала (магний-калий-фосфатного компаунда), обладающего высокой гидролитической и механической устойчивостью.

Пример 1.

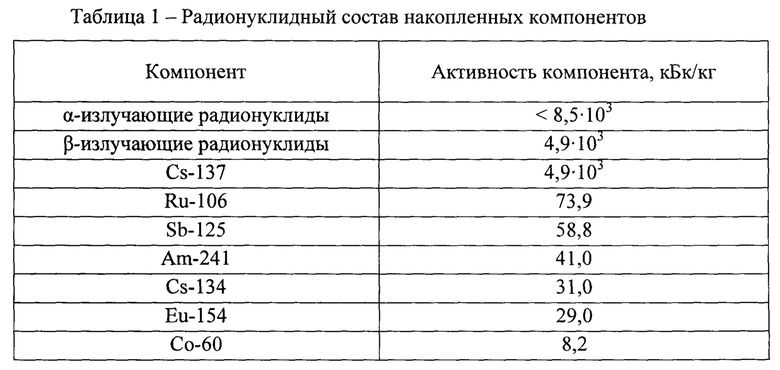

Переработке подвергали отработавшие ИОС после эксплуатации на установке сорбционной очистки радиохимического производства. Иониты представляли собой частицы размером 0,5-0,8 мм. Радионуклидный состав накопленных на отработавших смолах компонентов представлен в таблице 1.

Суммарная активность γ-излучающих радионуклидов в отработавших ионитах составила 5,1⋅103 кБк/кг

Процесс переработки отработавших ИОС проводили в металлическом аппарате с внешним омическим нагревом, оборудованным мешалкой.

В реакционный объем аппарата вводили 500 мл раствора 85 мас. % ортофосфорной кислоты и нагревали до температуры 110-120°С, после чего через загрузочное устройство при перемешивании порционно вносили 100 г отработавшей смолы. Далее осуществляли дозирование 760 г/л раствора азотной кислоты с периодичностью 1 раз в 15 минут. Объем единовременно вносимой порции составлял 35 мл. Процесс растворения проводили в течение 6 часов, в результате получили стабильную гомогенную систему устойчивую при температуре 25-120°С. Образующуюся в процессе растворения отработавших ИОС парогазовую фазу конденсировали в дефлегматоре при температуре 10°С, флегму возвращали обратно в реакционный объем аппарата, газовый поток направляли в общую систему газоочистки.

Для включения полученного раствора в охранную матрицу охлаждали систему до температуры окружающей среды (25-30°С), после чего нейтрализовали при постоянном перемешивании 400 г/л раствором гидроксида калия до достижения рН в диапазоне от 6 до 8. Одновременно через загрузочное устройство в систему дополнительно в качестве затвердителя порционно вносили навеску прокаленного оксида магния массой 300 г. Для гомогенизации полученной гелеобразной массы перемешивали реакционный объем в течение 1,5 часов. Далее проводили выгрузку материала через нижний выдачной патрубок в специальные контейнеры, предназначенные для длительного безопасного хранения

Пример 2.

Перерабатывали навеску отработавших ИОС массой 100 г гранулометрического и радионуклидного состава как в примере 1. Последовательность выполнения операций и технологические параметры процесса переработки аналогичны примеру 1 с тем изменением, что в качестве окислителя использовали азотнокислый раствор бихромата натрия (HNO3 - 630 г/л, Na2Cr2O7 - 80 г/л). Объем единовременно вносимой порции окислительной смеси составлял 55 мл, периодичность ввода - 1 раз в 30 минут. Процесс растворения отработавшей смолы проводили в течение 4 часов.

Предлагаемый способ, в отличие от способа-прототипа, позволяет упростить технологию переработки отработавших ИОС (проведение всех операций в одном аппарате), снизить металлоемкость оборудования и энергетические затраты на проведение технологического процесса, получить на операции растворения продукт пригодный для прямого включения (без проведения дополнительных операций) в магний-калий-фосфатный компаунд.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения амфолита | 1972 |

|

SU444777A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ СУЛЬФОКИСЛОТНЫХ ИОНООБМЕННЫХ СМОЛ | 2023 |

|

RU2810633C1 |

| Способ переработки отработанных резорцинформальдегидных ионообменных смол, применяемых для очистки ЖРО от радионуклидов цезия | 2021 |

|

RU2755362C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2009 |

|

RU2412495C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ, ЗАГРЯЗНЕННЫХ РАДИОНУКЛИДАМИ | 2014 |

|

RU2573826C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2009 |

|

RU2408100C1 |

| СПОСОБ РАСТВОРЕНИЯ НЕКОНДИЦИОННОЙ ПРОДУКЦИИ ПРОИЗВОДСТВА МОКС-ТОПЛИВА | 2021 |

|

RU2754354C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ, ЗАГРЯЗНЁННЫХ РАДИОНУКЛИДАМИ ЦЕЗИЯ И КОБАЛЬТА | 2019 |

|

RU2713232C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2020 |

|

RU2741059C1 |

| СПОСОБ УМЕНЬШЕНИЯ МАССЫ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ | 1992 |

|

RU2062517C1 |

Изобретение относится к технологии переработки радиоактивных отходов, в частности отработавших ионообменных смол. Способ переработки отработавших ионообменных смол, включающий обработку смолы окислителем при нагревании, отличающийся тем, что процесс растворения смолы проводят в среде ортофосфорной кислоты с периодическим внесением в реакционную среду окислителя или окислительной смеси при температуре 110-120°С и постоянном перемешивании. Изобретение позволяет полностью разрушить высокомолекулярную структуру ионообменной смолы окислителем или окислительной смесью и получение раствора, сохраняющего агрегатную стабильность при температуре 25-120°С в течение продолжительного периода. 8 з.п. ф-лы, 1 ил.

1. Способ переработки отработавших ионообменных смол, включающий обработку смолы окислителем при нагревании, отличающийся тем, что процесс растворения смолы проводят в среде ортофосфорной кислоты с периодическим внесением в реакционную среду окислителя или окислительной смеси при температуре 110-120°С и постоянном перемешивании.

2. Способ по п. 1, отличающийся тем, что соотношение объема ортофосфорной кислоты к массе отработавшей ионообменной смолы составляет 5:1.

3. Способ по п. 1, отличающийся тем, что в качестве окислителя используют азотную кислоту.

4. Способ по п. 3, отличающийся тем, что концентрацию вводимой азотной кислоты выбирают в диапазоне значений 630-760 г/л.

5. Способ по п. 1, отличающийся тем, что в качестве окислительной смеси используют азотнокислый раствор бихромата натрия.

6. Способ по п. 5, отличающийся тем, что концентрацию реагентов в окислительной смеси выбирают в диапазоне: азотная кислота - 500-630 г/л, бихромат натрия (в пересчете на хром) - 70-80 г/л.

7. Способ по п. 1, отличающийся тем, что внесение окислителя или окислительной смеси проводят с периодичностью 1 раз в 15-30 минут.

8. Способ по п. 7, отличающийся тем, что массовое отношение вносимой азотной кислоты к отработавшей ионообменной смоле составляет 1:4.

9. Способ по п. 7, отличающийся тем, что массовое отношение вносимой окислительной смеси к отработавшей ионообменной смоле составляет 1:2,5.

| СПОСОБ УМЕНЬШЕНИЯ МАССЫ ОТРАБОТАННЫХ ИОНООБМЕННЫХ СМОЛ | 1992 |

|

RU2062517C1 |

| SU 1762666 A1, 10.05.1996 | |||

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДОТЕЛЬНЫХ НАНОСТРУКТУР | 1997 |

|

RU2141699C1 |

| JP 61007500 A, 14.01.1986 | |||

| US 4737315 A, 12.04.1988. | |||

Авторы

Даты

2020-09-29—Публикация

2020-01-23—Подача