1

Изобретение относится к способам .получения ионообменных материалов, которые используются для извлечения ценных компонентов из водных растворов и пульп.

Известен способ получения ионита с аминокарбоксильными группами, заключающийся в том, что хлорметилированнын сополимер стирола и дивинилбензола (XAIC) аминируют диэтаноламином и окисляют метилольные группы до карбоксильных.

По известному способу аминируют ХМС диэтаноламином в среде растворителя (диоксан) и указывают на возможность окисления метилольных групп до карбоксильных 56%-пой азотной кислотой, еерманганатом калпя в щелочпой среде, хромовой смесью.

Этот способ имеет низкую степень аминировапия, кроме того, наблюдается окислительная деструкция сополимера в процессе окисления метилольных групп до карбоксильных.

Целью предлагаемого изобретения является создание высокопрочного -сорбента путем амипирования ХМС аминоопиртами с последующим окислением спиртовых групп до карбоксильных или карбонильных, в зависимости от условий окисления. Способ состоит в том, что пористый ХМС, полученный с использованием в качестве порообразователя алкилбепвина, мопоалкилата или бензина БР-2, ампиируют концентрированным (92%) диэтанол2

амином и проводят окисление метилольпых групп до карбонильпых или карбоксильных, что достигается при проведении окисления в сернокислый или азотнокислой средах иорциоиным введением солей хромовой кислоты с целью регулирования скорости реакции. Процесс окисления длится не менее 2 час при температуре 25°С. Затем поглощенный в процессе окисления хром десорбируют со смолы 20%-пым раствором сериой кислоты при температуре 70°С или 35%-пым раствором азотной кислоты при температуре 20-30°С. При этом происходит дополнительное окисление оставщихся спиртовых групп в более мягких условиях.

Предлагаемым способом получают амфолиг с высокими величинами сорбционной емкости и механической ирочности за счет использования: концентрировапного диэтаноламина для амипироваиия, Что возможно лишь при при.менении пористого сополимера; создания условий окисления, исключающих окислительную деструкцию сополимера, имеющую место при других способах окисления. Пример.

Получение сополимера. В реакторсмеспте.ть подают расчитанное количество стирола (9Э кг), дивинилбензола (22 кг) состава, %: 48,9 ДВБ; 41,3 этилстирол. В небольшом количестве стирола растворяют перекись бензомла, изятую в количестве 1 вес. % к весу мономеров, и вводят затем полученный раствор в смеситель. После перемешивания в течение 20-30 мин в смеситель подают 120л порообразователя (алкилбензина, моноалкилата 1л; бензина БР-2). Полимеризационную смесь тщательно -перемешивают и передают при работаюш.ей мешалке в реактор-соаюлимеризатор в 1%-нын раствор крахмала. Реакционную смесь нагревают при давлении 0,6-,8 атм по следующему температурному режнму:

Температура, °С

Время,

час 0,5 1,5

Подъем до 50

Под7эем до 80 4 Выдержка при 80 Подъем до 90 Выдержка при 90

По окончании реакции содержимое реактора охлаждают, фильтруют, сололимер .промывают водой и высушивают.

X л о р м е т и л и р о в а н и е. Проводят монохлордиметиловым эфиром в присутствии четыреххлористого титана (100% по отнощению к сополимеру) при температуре 55-60°С в течение 5 час. После охлаждения и фильтрации ХМС промывают метанолом до содержания ПС1 во влажном продукте не более 0,1-0,2%. Содержание хлора в полученном ХМС составляет 19-23%.

AM ИИ и р о в а н и е. Проводят в реакторе, снабженном мешалкой, рубащкой для обогрева и Обратны.м холодильником. Хлорметилырованный сополимер загружают в реактор и заливают диэтаноламином из расчета иа 100 кг хлорметилированного сополимера 300 кг диэтанолампна, включают мещалку и нагревают реакционную смесь в течение 12 час при 105-110°С. Затем аминнрованный продукт фильтруют, промывают водой до достижения рН 5-6 в промывных водах. Отработанный диэтаноламин используют для аминирования следующей партии ХМС. Анионит АД-1, .полученный в этих условиях, содержит азота.

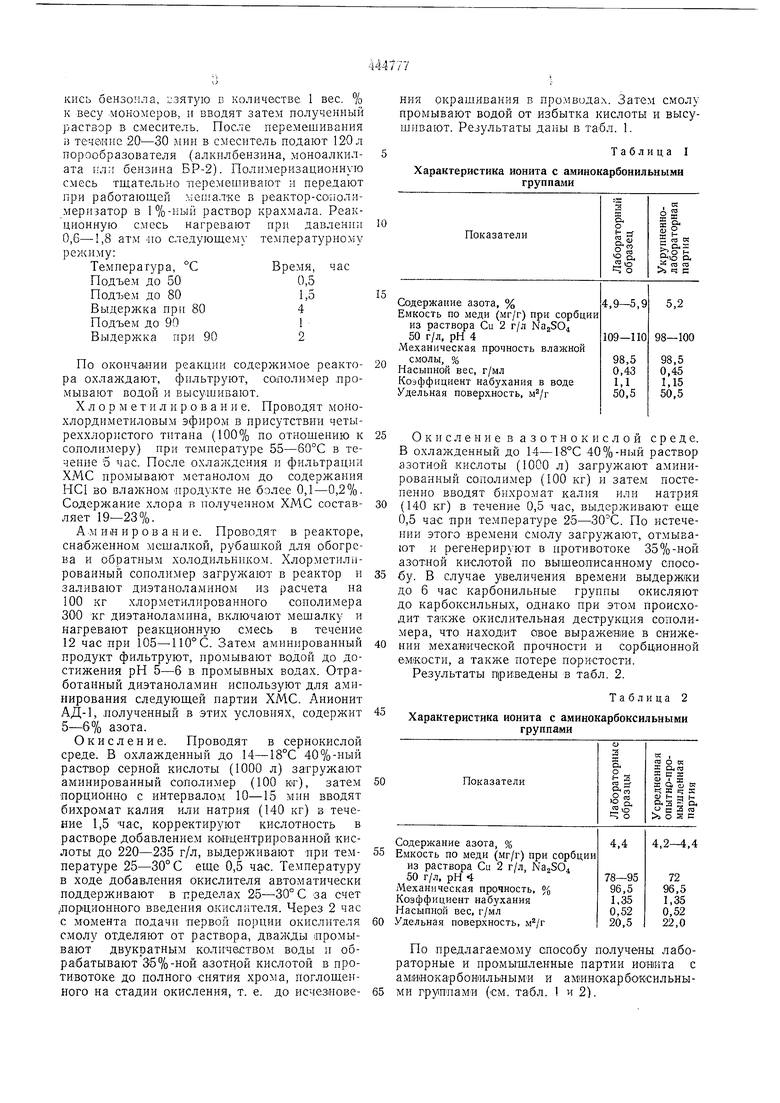

Окисление. Проводят в сернокислой среде. В охлажденный до 14-18°С 40%-ный раствор серной кислоты (1000 л) загружают аминированный сополимер (100 кг), затем пордионно с интервалом 10-15 мин вводят бихромат калия или натрия (140 кг) в течение 1,5 час, корректируют кислотность в растворе добавлением концентрированной кислоты до 220-235 г/л, выдерживают -при температуре 25-30° С еще 0,5 час. Температуру в ходе добавления окислителя автоматически поддерживают в пределах 25-30° С за счет ,лор|ционного введения о.кисл:1теля. Через 2 час с момента подачи -первой порции окислителя смолу отделяют от раствора, дважды промывают двукратным количаством воды и обрабатывают 35%-ной азотной кислотой в противотоке до полного снятия хрома, поглощенного на стадии окисления, т. е. до исчеэновеНИИ окрашивания в промводах. Затем смолу промывают водой от избытка кислоты и высушивают. Результаты даны в табл. 1.

Таблица I

Характеристика ионита с аминокарбонильными группами

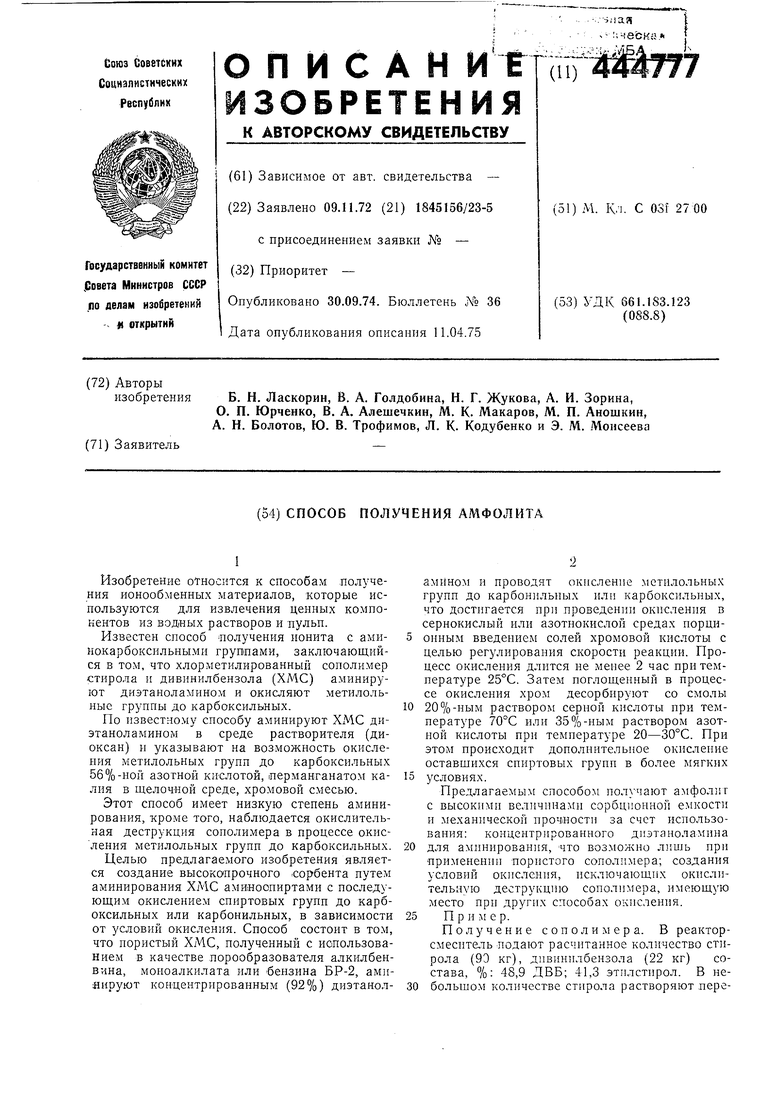

Окисление в азотнокислой среде. В о.хлажденный до 14-18°С 40%-ный раствор азотной кислоты (1000 л) загружают аминированный сополи.мер (100 кг) и затем постепенно вводят бихромат калия или натрия

(140 кг) в течение 0,5 час, выдерживают еще 0,5 час при температуре 25-ЗО С. По истечении этого времени смолу загружают, отмывают и регенерируют в противотоке 35%-ной азотной кислотой по вышеописанному способу. В случае увеличения времени выдержки до 6 час карбонильные группы окисляют до карбоксильных, однако при этом происходит также окислительная деструкция сополимера, что находит овое выражение в он-ижеНИИ мехатаической прочности и сорбц.ионной емкости, а также потере пористости. Результаты приведены в т:а,бл. 2.

Таблица 2

Характеристика ионита с аминокарбоксильными группами

По предлагаемому способу получены лабораторные и промышленные партии ио-н1ита с ам1И1Нокарбон1ИльнымИ и ам1инокарбоксильны65 ми группами (см. табл. и 2).

Предмет изобретения

1. Способ получения амфол-ита путем аминировання хларметилированного сополимера стирола и дквинилбензола диэтаноламином с последующим ок;11слением спиртовых групп, о т л и ч а 10 Щ1И и -с я тем, что, с целью получения амфотерного иоиита с высокими показателями сорбЩисиной емкости и механической прочности, пористый хлорметилированный сополимер стирола и дивинилбензола с удельной поверхностью не менее 30 аминируют концентрированными диэтаноламином и окисляют в сернокислой рреде бихромат-ионаМ И при избыточной кислотности 220-235 г/л, температуре 20-40° С и Стехиометричеоком расходе окислителя с последующей отмывкой окисленной смолы от ионов хрома.

2. Способ по п. 1, отличающийся тем, что для более полного окисления отмьивку окисленной смолы проводят 35%-ной азотной кислотой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамфолита | 1982 |

|

SU1060629A1 |

| Хелоновая смола | 1974 |

|

SU555117A1 |

| Способ получения амфотерного ионита | 1973 |

|

SU449917A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСООБРАЗУЮЩЕГО ИОНИТА | 1990 |

|

RU2010804C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОНИТОВ | 1973 |

|

SU394391A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМФОЛИТОВ-1АЯ::\''т | 1971 |

|

SU318594A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНИТОВ | 1971 |

|

SU322333A1 |

| Способ получения ионита | 1975 |

|

SU575870A1 |

| Способ получения ионитов | 1974 |

|

SU507588A1 |

| Способ получения волокнистого сорбента для извлечения скандия | 2015 |

|

RU2607215C1 |

Авторы

Даты

1974-09-30—Публикация

1972-11-09—Подача