Изобретение относится к области обогащения полезных ископаемых, а именно к оборудованию для обогащения сильномагнитных руд и может быть использовано для повышения качества выделяемых тонкодисперсных ферромагнитных минералов и материалов за счет снижения массовой доли диоксида кремния.

За последние 25 лет содержание железа в добываемых рудах в мире уменьшилось в 1,3 раза, а доля примесей значительно увеличилась, что привело к росту энергозатрат в металлургическом производстве. Магнитная сепарация является одной из самых ответственных операций при обогащении железных руд, от эффективности которой зависят технологические показатели обогатительного процесса.

Из уровня техники известны магнитно-гравитационные сепараторы, которые, как правило, имеют типовую комплектацию - емкость для промывки руды, устройство загрузки продукта, магнитную систему, устройство отвода продукта, устройство подачи и отвода воды.

Наиболее близким к заявленному решению является магнитно-гравитационный сепаратор (патент РФ на изобретение № 2133155, МПК В 03 С1/00, опубл. 20.07.1999), включающий в себя цилиндро-конический корпус из немагнитного материала, приспособления для подачи исходной суспензии, промывной воды и вывода продуктов разделения, магнитную систему, установленную снаружи и внутри корпуса, при этом магнитная система выполнена в виде соосно расположенных электромагнитных катушек, предназначенных для увеличения производства концентрата. Однако, к недостаткам таких сепараторов следует отнести низкое качество получаемого продукта при сепарировании естественно обедненных руд с увеличенным содержанием количества примесей.

Техническая проблема, решение которой обеспечивается при использовании заявленного изобретения — создание магнитно-гравитационного сепаратора, позволяющего повысить качество получаемого продукта в условиях обогащения даже обедненной руды.

Технический результат - улучшение технологических показателей обогатительного процесса и получение высококачественных магнетитовых концентратов с пониженной массовой долей диоксида кремния до 1,5% и ниже.

Указанный технический результат достигается введением в конструкцию магнитно-гравитационного сепаратора устройства фильтрации, установленного внутри цилиндрической части корпуса сепаратора и выполненного в виде барьера-формирователя восходящего потока промывочной воды.

Заявленное изобретение поясняется чертежами, на которых представлены:

Фиг.1 - общий вид заявленного сепаратора (поперечный разрез);

Фиг.2 - схематическое изображение устройства фильтрации;

Фиг.3 - схема попадания диоксида кремния в концентрат магнетита;

Фиг.4 - фазовая диаграмма для взвешенного слоя ферримагнитных частиц;

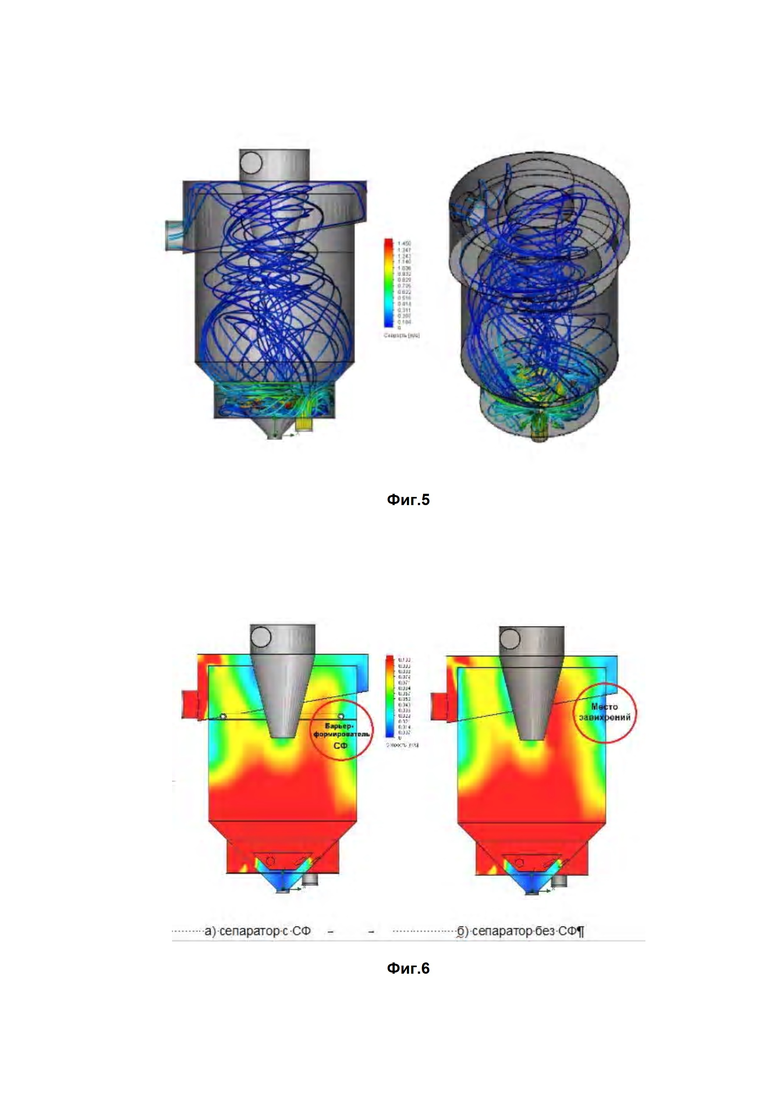

Фиг.5 - данные расчета модели движения ожиженной стабилизированной ферримагнитной суспензии в восходящем потоке для скорости 0,014 м/с;

Фиг.6 - распределение скорости в восходящем потоке сепаратора.

Заявленный магнитно-гравитационный сепаратор (Фиг.1) представляет собой конструкцию, состоящую из цилиндро-конического корпуса 1, выполненного из немагнитного материала, с установленной с наружной стороны корпуса соосно электромагнитной системы, из одной или нескольких катушек 2 с автономными блоками управления напряженностью магнитного поля 3, питающей трубы 4 с загрузочным устройством 5, сливного желоба 6, разгрузочного патрубка 7, приспособления для подачи промывной воды 8 с тангенциально установленными патрубками 9 и устройства фильтрации 10.

В отличие от ближайшего аналога заявленный магнитно-гравитационный сепаратор дополнительно содержит устройство фильтрации 10, установленное внутри в верхней цилиндрической части корпуса сепаратора и выполненное в виде барьера-формирователя восходящего потока промывочной воды, причем устройство фильтрации установлено выше уровня расположения магнитной системы и выше нижнего среза устройства подачи исходной суспензии, а ширина барьер-формирователя лежит в диапазоне 100-200 мм.

Конструктивно устройство фильтрации (Фиг.2) может иметь форму полого усеченного конуса высотой 150-180 мм, выполненного из немагнитного материала (нержавеющей немагнитной стали 12Х18Н10Т) толщиной не менее 4 мм, при этом меньшее основание конуса находится сверху, а по его краю сверху по окружности приварена труба (тороид) из немагнитного материала (нержавеющей немагнитной стали 12Х18Н10Т) радиусом 20-40 мм.

Также устройство фильтрации может иметь форму плоского кольца с формирователем, выполненным в форме полой трубы (тороида) из немагнитного материала (нержавеющей немагнитной стали 12Х18Н10Т), который приварен по внутреннему краю кольца (по окружности).

Кроме того, устройство фильтрации может быть выполнено в виде плоского кольца из немагнитного материала (нержавеющей немагнитной стали 12Х18Н10Т) с небольшим плавным радиальным загибом (отбортовкой) С-образной формы по внутреннему краю кольца вверх на 20-40 мм, при этом толщина кольца должна быть не менее 4 мм.

Устройство фильтрации 10 обеспечивает ламинарное движение промывочной воды для поступательного выноса примесей в «хвосты». Наличие устройства фильтрации в магнитно-гравитационном сепараторе (МГС) создает и формирует зону, где ферромагнитные частицы, захваченные магнитным полем, отделяются от мелкодисперсной примеси и сростков, которые не были вынесены восходящим потоком сепаратора в «хвосты».

При наличии в сепараторе устройства фильтрации попадание примесей в конечный продукт ограничено поверхностью вертикального слоя, который расположен ниже барьера вдоль стен сепаратора, в то время как без устройства фильтрации происходит послойное накопление примесей в продукте. Схема попадания диоксида кремния в концентрат магнетита приведена на Фиг.3. В верхней части сепаратора («Зона примеси» - закрашена сеткой), где действие магнитных сил минимально, и где образуется ожиженный слой из ферримагнитных частиц, происходит основное загрязнение продукта (концентрата).

В этой части магнитно-гравитационного сепаратора, из-за увеличения сечения в том месте, где заканчивается концентрат «шуба», возникают завихрения, в которых присутствуют мелкие немагнитные и сростковые фракции, которые свободно оседают на внутренний слой концентрата магнетита и далее капсулируются, «замораживаются» при опускании вниз в усиленном магнитном поле.

Устройство фильтрации:

- позволяет формировать зону разделения, где разделяются захваченные магнитным полем и двигающиеся в сторону магнитной системы ферромагнитные частицы от мелкодисперсной примеси и сростков, которые не были вынесены восходящим потоком сепаратора в «хвосты»;

- не позволяет сформированной концентрированной суспензии из магнетита захватывать сростки и мелкозернистые неферромагнитные примеси из-за препятствия в виде нависающего барьера, что существенно улучшает качество продукта.

На Фиг.4 представлена фазовая диаграмма для взвешенного слоя ферромагнитных частиц, по которой авторами была выбрана скорость восходящего потока для выполнения расчетов высоты барьера-формирователя устройства фильтрации.

Авторами был произведен расчет 3D-модели движения ожиженой стабилизированной ферромагнитной суспензии в восходящем потоке в программе SolidWorks ver.15 для скорости 0,014 м/с, что показано на Фиг.5, где видны изменения в направлениях восходящего потока и его переход через барьер-формирователь устройства фильтрации. Полученные данные позволяют выбрать оптимальное место установки устройства фильтрации в магнитно-гравитационном сепараторе.

На Фиг.6 показан результат произведенного расчета в программе SolidWorks ver.15, где видно, как распределяются скорости потоков внутри магнитно-гравитационного сепаратора при наличии устройства фильтрации и при отсутствии устройства фильтрации. Полученные расчеты показывают, что высота барьера- формирователя для устройства фильтрации должна быть в пределах 150-180 мм, чтобы получить улучшение качества продукта.

Наличие в магнитно-гравитационном сепараторе устройства фильтрации позволяет, не меняя алгоритм работы МГС, улучшить качество получаемого концентрата магнетита за счет более совершенной очистки продукта от мелкодисперсных примесей (диоксида кремния) и сростков (кварцитов).

Магнитно-гравитационный сепаратор работает следующим образом.

На электромагнитную катушку 2 подается электрический ток, величина которого регулируется через блоки управления 3 с целью создания в рабочей зоне низкоградиентного магнитного поля напряженности 50-100Э. Исходная суспензия через питающую трубу 4 поступает в загрузочное устройство, выполненное в форме тубы конусообразной формы 5, из которой с центробежным вращением равномерно распределяется по радиусу корпуса, совершая спиралеобразное движение за счет тангенциального подвода. Под действием электромагнитного поля и гравитационной силы ферромагнитные частицы и примеси в виде различных смешанных укрупнений, агрегатов (флоккулов) начинают перемещаться по расширяющейся спирали вниз, но восходящий поток промывной воды препятствует падению, за счет чего выше нижнего среза загрузочного устройства образуется взвешенный слой ферромагнитных частиц с четко выраженной верхней границей (Фиг.3). Промывочная вода, поступающая через патрубки 9 и приспособление 8 создает в сепараторе центробежно-восходящий поток за счет тангенциального подвода, который разрушает укрупнения, агрегаты (флоккулы), образуемые из магнетита магнитным полем, посредством разрыва поровых каналов, высвобождая сростки и различные примеси в восходящий поток, вместе с которым в сливной желоб 6 выносятся немагнитные частицы и их бедные сростки с магнетитом, а более тяжелые очищенные ферромагнитные частицы, образуя взвешенный слой, захватываются магнитным полем и двигаются к стенкам сепаратора.

Магнитная система у стен магнитно-гравитационного сепаратора создаёт магнитное поле, сила которого уменьшается обратно пропорционально квадрату расстояния. После захвата ферромагнитных частиц магнитным полем они все сильнее и сильнее притягиваются к стенкам сепаратора, где присутствует максимальное электромагнитное поле. Флоккулы, которые имеют овальную и круглую формы, плывут к стенкам сепаратора и вращаются вокруг своей оси, но при захвате магнитным полем стабилизируются (перестают вращаться) и начинают ориентироваться по линиям силового поля, склеиваются и образовывают нити, которые вытягиваются и начинают слипаться, образуя концентрированную суспензию (60-70% твердого) в виде «шубы» толщиной до 100 мм (зависит от напряженности поля).

Эта суспензия (концентрат магнетита) занимает все внутреннее пространство у стенок сепаратора, под действием собственной тяжести сползает вдоль стенок на дно сепаратора и выводится из сепаратора через патрубок 7. Вверху «шуба» сепаратора из магнетита ограничена напряженностью магнитного поля катушки и образованным ожиженным слоем из ферромагнитных частиц, который при восходящем потоке, находится в стабильном состоянии при следующих соотношениях действующих сил.

Для магнитных частиц: FM<Fr, FM+Fr>Fn.

Для слабомагнитных частиц: FM<Fr; FM+Fr<Fn.

Для немагнитных частиц: Fn>Fr,

где

FM - магнитная сила, действующая на частицу, Н;

Fг - гравитационная сила частицы, Н;

Fn - сила восходящего водного потока, Н.

При напряженности поля более 150Э, превышающей установленные допустимые значения, разрушение агрегатов (флоккул) прекращается и происходит замораживание слоя, то есть разделения не происходит.

Регулирование значений напряженности магнитного поля позволяет управлять процессом разделения и определять оптимальные параметры для селективного отделения немагнитной и сростковой фракции от частиц магнетита. Это дает возможность интенсифицировать процесс магнитно-гравитационной сепарации и управлять вероятностью выноса сростков с прогнозируемым содержанием магнетита.

По расчетам заявителя магнетитовый концентрат, полученный с помощью заявленного устройства, будет содержать железа общего 67,4%, диоксида кремния 1,5% и свободного 5,07%, в классе крупности плюс 0,045 мм, в то время как без устройства фильтрации содержание диоксида кремния в магнетитовом концентрате в 2.5 раза выше и составляет величину — 3,75% (характеристики магнетита взяты по Соколовско-Сарбайтскому горно-обогатительному комбинату).

Заявленное решение раскрыто в отношении предпочтительных вариантов его осуществления, однако возможны и аналогичные варианты его осуществления, не выходящие за пределы объема правовой охраны настоящего изобретения.

Таким образом, совокупность заявляемых признаков позволяет решить поставленную задачу и повысить качество получаемого продукта даже из обедненной руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения сильномагнитных руд и установка для его осуществления | 2022 |

|

RU2789553C1 |

| СПОСОБ ОБОГАЩЕНИЯ ДИСПЕРСНЫХ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2387483C2 |

| МАГНИТНО-ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1997 |

|

RU2133155C1 |

| СПОСОБ МАГНИТНО-ГРАВИТАЦИОННОЙ СЕПАРАЦИИ | 2000 |

|

RU2187379C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2535722C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2011 |

|

RU2460584C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 2001 |

|

RU2184618C1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛЬНЫХ ЧАСТИЦ С ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКОЙ МАГНИТНЫМ КОЛЛОИДОМ | 2012 |

|

RU2497960C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

Предложенное изобретение относится к области обогащения полезных ископаемых, а именно к оборудованию для обогащения сильномагнитных руд, и может быть использовано для повышения качества выделяемых тонкодисперсных ферромагнитных минералов и материалов за счет снижения массовой доли диоксида кремния. Магнитно-гравитационный сепаратор включает цилиндро-конический корпус из немагнитного материала, приспособления подачи исходной суспензии, приспособления для подачи промывной воды и вывода продуктов разделения, магнитную систему. Внутри в верхней цилиндрической части корпуса сепаратора установлено устройство фильтрации, которое расположено выше верхнего края магнитной системы и выше нижнего среза приспособления подачи исходной суспензии и выполнено в виде барьера-формирователя из немагнитного материала толщиной не менее 4 мм. Ширина барьера-формирователя по горизонтали составляет 100-200 мм. Барьер-формирователь выполнен в виде усеченного полого конуса высотой 150-180 мм, причем нижнее большое основание расположено выше уровня расположения магнитной системы и выше нижнего среза приспособления подачи исходной суспензии, а по окружности верхнего основания установлена и зафиксирована полая труба из немагнитного материала, при этом радиус трубы составляет 20-40 мм. Барьер- формирователь выполнен в виде плоского кольца с полой трубой из немагнитного материала, при этом труба установлена и зафиксирована сверху по внутреннему краю кольца, а радиус трубы составляет 20-40 мм. Барьер-формирователь выполнен в виде плоского кольца шириной 100-200 мм, причем кольцо имеет небольшую отбортовку вверх на 20-40 мм. Технический результат - получение высококачественных магнетитовых концентратов с пониженной массовой долей диоксида кремния до 1,5% и ниже, а также улучшение технологических показателей обогатительного процесса. 3 з.п. ф-лы, 6 ил.

1. Магнитно-гравитационный сепаратор, включающий цилиндро-конический корпус из немагнитного материала, приспособления подачи исходной суспензии, приспособления для подачи промывной воды и вывода продуктов разделения, магнитную систему, отличающийся тем, что внутри в верхней цилиндрической части корпуса сепаратора установлено устройство фильтрации, которое расположено выше верхнего края магнитной системы и выше нижнего среза приспособления подачи исходной суспензии и выполнено в виде барьера-формирователя из немагнитного материала толщиной не менее 4 мм, при этом ширина барьера-формирователя по горизонтали составляет 100-200 мм.

2. Магнитно-гравитационный сепаратор по п.1, отличающийся тем, что барьер-формирователь выполнен в виде усеченного полого конуса высотой 150-180 мм, причем нижнее большое основание расположено выше уровня расположения магнитной системы и выше нижнего среза приспособления подачи исходной суспензии, а по окружности верхнего основания установлена и зафиксирована полая труба из немагнитного материала, при этом радиус трубы составляет 20-40 мм.

3. Магнитно-гравитационный сепаратор по п.1, отличающийся тем, что барьер-формирователь выполнен в виде плоского кольца с полой трубой из немагнитного материала, при этом труба установлена и зафиксирована сверху по внутреннему краю кольца, а радиус трубы составляет 20-40 мм.

4. Магнитно-гравитационный сепаратор по п.1, отличающийся тем, что барьер-формирователь выполнен в виде плоского кольца шириной 100-200 мм, причем кольцо имеет небольшую отбортовку вверх на 20-40 мм.

| МАГНИТНО-ГРАВИТАЦИОННЫЙ СЕПАРАТОР | 1997 |

|

RU2133155C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 2001 |

|

RU2184618C1 |

| Электромагнитный сепаратор | 1987 |

|

SU1510928A2 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 1997 |

|

RU2106203C1 |

| DE 3030898 C2, 23.06.1983. | |||

Даты

2020-10-01—Публикация

2020-05-22—Подача