Область техники, к которой относится изобретение

Настоящее изобретение относится к строительным материалам, в частности, к способу получения и нанесения строительных материалов.

Уровень техники

Существующие подходы в области восстановления канализационных коллекторов и строительства и ремонта бетонных конструкций могут включать применение торкрет-бетона, который пневматически разбрызгивается на поверхность, требующую ремонта или строительства. Этот торкрет-бетон содержит материалы, присутствующие в базовом бетоне, такие как песок, портландцемент, а также жидкость. На конкретном месте работ этот торкрет-бетон может наноситься в форме сухой смеси или влажной смеси. Выражение "сухая смесь" типично подразумевает пневматический перенос части или всего материала в сухом состоянии по шлангу к насадке, где рабочий может контролировать нанесение жидкости на сухую смесь у насадки до разбрасывания вещества. Напротив, выражение "влажная смесь" типично подразумевает перенос заранее смешанного бетона, содержащего жидкость, по шлангу до разбрасывания.

Некоторые фирмы пытались изменить состав торкрет-бетона, чтобы получить определенную выгоду. Соответственно, некоторые подходы могут включать использование геополимеров. Однако, эти материалы часто подвержены коррозии из-за органического материала, обязательно присутствующего в этих продуктах. Например, компания Milliken производит разные продукты линейки GeoSpray™ и GeoSpray™ AMS. Продукт AMS можно наносить в качестве предварительной и/или дополнительной обработки продукта GeoSpray™. GeoSpray имеет в основе портландцемент и содержит лишь малую долю геополимера. Эта смесь не устойчива к кислотам. AMS содержит органические вещества для борьбы с действием кислот на бетон на основе Портландцемента, а также с коррозией, вызванной микроорганизмами, что встречается у материалов на основе портландцемента.

Раскрытие изобретения

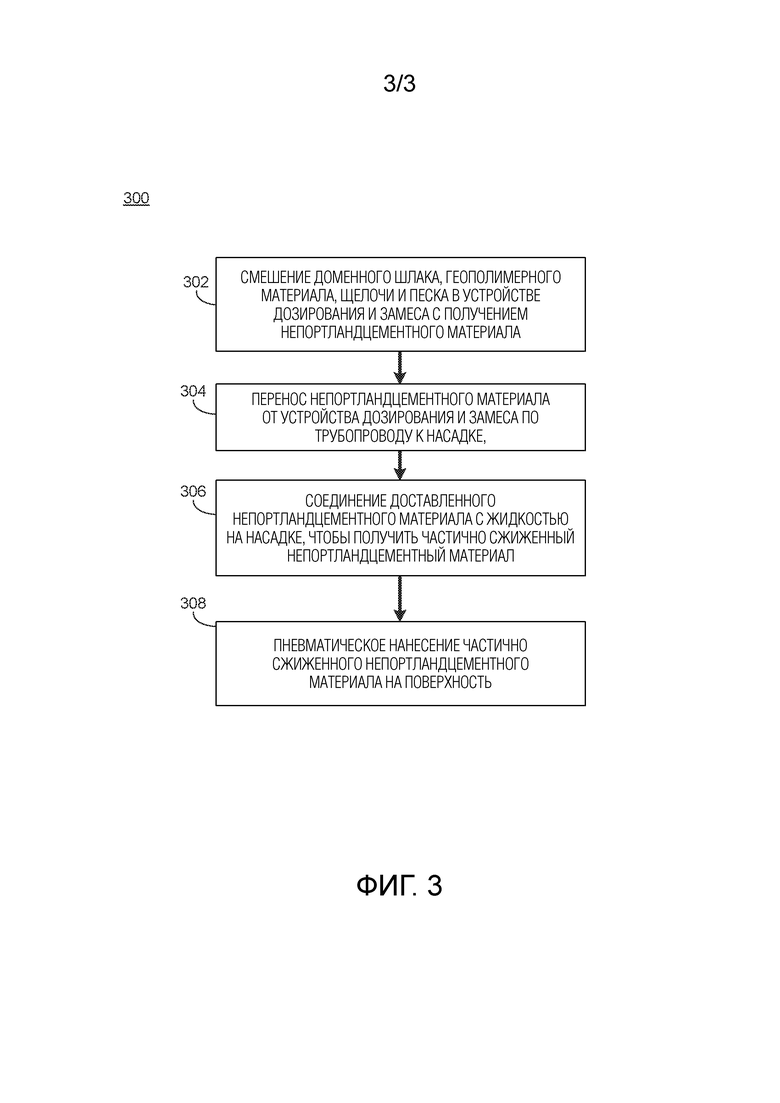

В первом варианте осуществления дается способ нанесения строительного материала. Способ может включать перемешивание доменного шлака, геополимерного материала, порошка на щелочной основе и песка в устройстве дозирования и замеса с получением непортландцементного материала. Способ может также включать перенос непортландцементного материала от устройства дозирования и замеса по трубопроводу к насадке и соединение переданного непортландцементного материала с жидкостью на насадке, чтобы образовать частично сжиженный непортландцементный материал. Кроме того, способ может включать пневматическое нанесение частично сжиженного непортландцементного материала на поверхность.

Может иметься один или несколько из следующих признаков. В некоторых вариантах осуществления геополимерный материал представляет собой по меньшей мере одно из вулканической муки или пемзы. Порошок на щелочной основе может включать в себя силикат. Перемешивание можно реализовать как сухое смешение. Непортландцементный материал может быть неорганическим. Перемешивание можно осуществлять на передвижной установке дозирования и замеса. Непортландцементный материал может включать в себя по меньшей мере одно из глины, гнейса, гранита, липарита, андезита, пикрита, калийного полевого шпата, альбита, пемзы или цеолита. Перемешивание может включать перемешивание на переносной цемент-пушке, которая способна принимать непортландцементный материал от устройства дозирования и замеса. Компоненты непортландцементного материала могут иметь значение тонкости помола по Блейну примерно 2500-5000 см2/г.

В другом варианте осуществления предложен система для нанесения строительного материала. Система может включать устройство дозирования и замеса, выполненное с возможностью дозирования и перемешивания доменного шлака, геополимерного материал, порошка на щелочной основе и песка, чтобы получить непортландцементный материал. Система может также включать трубопровод, выполненный с возможностью переноса непортландцементного материала от устройства дозирования и замеса. Далее, система может включать насадку, выполненную с возможностью приема непортландцементного материала и соединения переданного непортландцементного материала с жидкостью для образования частично сжиженного непортландцементного материала, причем насадка выполнена также с возможностью пневматически наносить частично сжиженный непортландцементный материал на поверхность.

Может иметься один или несколько из следующих признаков. В некоторых вариантах осуществления геополимерный материал может представлять собой по меньшей мере одно из вулканической муки или пемзы. Порошок на щелочной основе может включать в себя силикат. Перемешивание можно реализовать как сухое смешение. Непортландцементный материал может быть неорганическим. Перемешивание можно осуществлять на передвижной установке дозирования и замеса. Непортландцементный материал может включать в себя по меньшей мере одно из глины, гнейса, гранита, липарита, андезита, пикрита, калийного полевого шпата, альбита, пемзы или цеолита. Перемешивание может включать перемешивание на переносной цемент-пушке, которая способна принимать непортландцементный материал от устройства дозирования и замеса. Компоненты непортландцементного материала могут иметь значение тонкости помола по Блейну примерно 2500-5000 см2/г.

В другом варианте осуществления предложен непортландцементный строительный материал. Непортландцементный строительный материал содержит доменный шлак, вулканическую муку, порошок на щелочной основе и песок. В некоторых вариантах осуществления порошок на щелочной основе может быть силикатом.

Детали одного или более вариантов осуществления излагаются посредством прилагаемых чертежей и нижеследующего описания. Другие признаки и преимущества станут очевидными из описания, чертежей и формулы изобретения.

Краткое описание чертежей

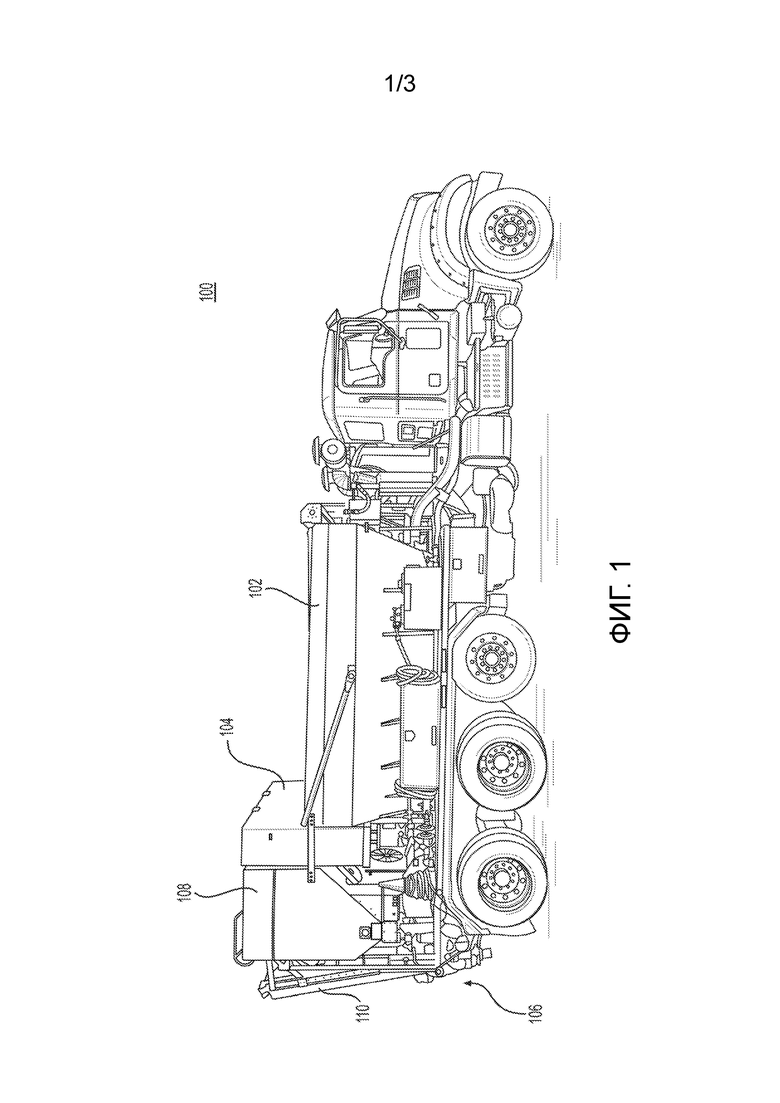

Фиг. 1 показывает вид сбоку передвижной системы, выполненной с возможностью дозирования, замешивания и нанесения нецементного материала в соответствии с одним вариантом осуществления настоящего изобретения,

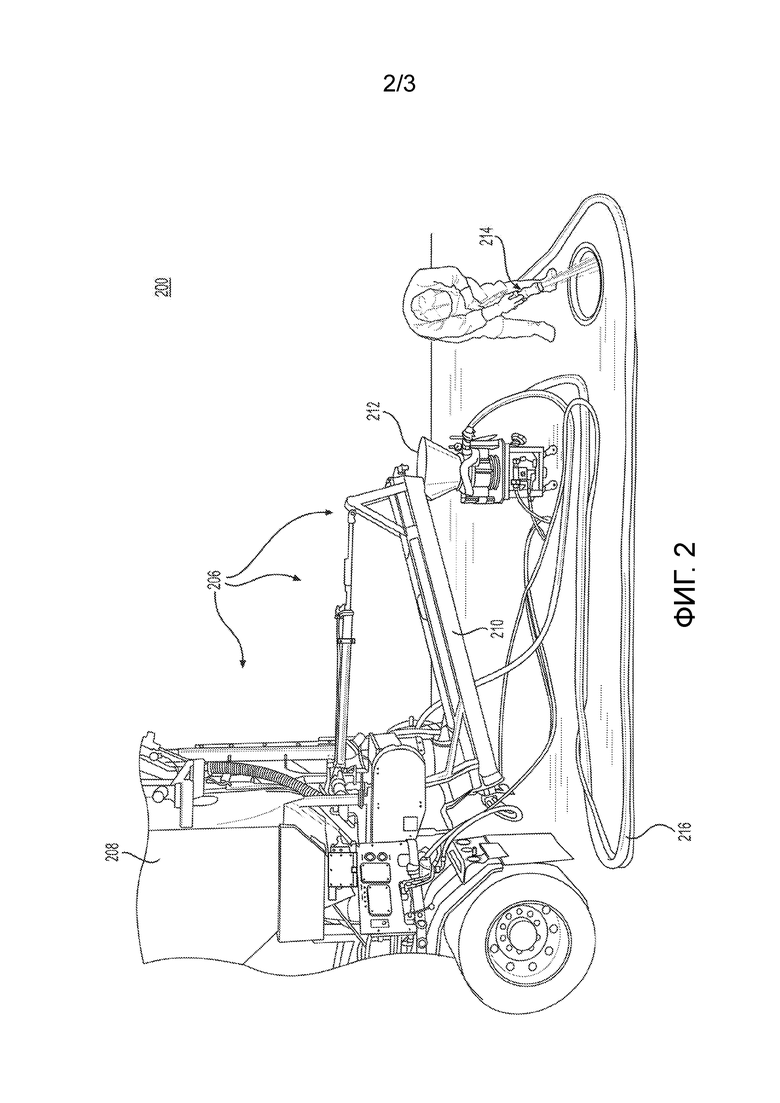

фиг. 2 показывает вид сбоку задней части передвижной системы, выполненной с возможностью дозирования, замешивания и нанесения нецементного материала в соответствии с одним вариантом осуществления настоящего изобретения, и

фиг. 3 показывает блок-схему операций в соответствии со способом нанесения нецементного материала согласно одному варианту осуществления настоящего изобретения.

Одинаковые позиции на разных чертежах указывают на одинаковые элементы.

Описание предпочтительных вариантов осуществления изобретения

Варианты осуществления настоящего изобретения относятся к строительному материалу, содержащему вяжущее, активируемое щелочью (т.е., не на основе портландцемента), и к системе и способу получения и нанесения этого материала. Хотя многие примеры, включенные в настоящее описание, обсуждаются в контексте восстановления бетона, следует отметить, что описываемый здесь строительный материал может применяться в любой подходящей области. Можно назвать, без ограничений, проекты по восстановлению канализационных коллекторов, любые бетонные конструкции, подверженные кислотной коррозии, и т.д.

На фиг. 1 показана передвижная установка 100 для дозирования и замеса, содержащая ряд емкостей, отделений и соединенных с ними устройств. В некоторых вариантах осуществления автомобиль 100 может содержать первую емкость 102, которая может предназначаться для вмещения песка или других материалов. Хранилище 104 может предназначаться для хранения воды или других жидкостей. Установка 100 может также содержать устройство дозирования и замеса 106, которое может иметь ряд компонентов, некоторые из которых включают, без ограничений, вторую емкость 108, регулируемый механизм подачи 110 и переносную цемент-пушку 212. Как показано на фиг. 2, переносная цемент-пушка 212 может быть соединена с насадкой 214 через трубопровод или шланг 216.

В некоторых вариантах осуществления передвижная установка дозирования и замеса 100 может быть выполнена так, чтобы дозировать, замешивать и наносить непортландцементный строительный материал. Этот материал может дозироваться и перемешиваться на передвижной установке (например, в устройство дозирования и замеса 106) или быть заранее помещен во вторую емкость 108. Этот материал может переноситься к насадке 214, где он может смешиваться с жидкостью из хранилища 104 до нанесения на поверхность при необходимости строительства или ремонта. Специфика непортландцементного строительного материала подробнее обсуждается ниже.

В некоторых вариантах осуществления описываемый здесь непортландцементный строительный материал может иметь лучшие значения прочности по сравнению с существующими материалами, высокую стойкость и отсутствие химической активности к неорганическим и органическим кислотам, а также высокие значения начальной прочности. Непортландцементный строительный материал может проявлять улучшенную стойкость к высоким температурам, а также иметь значительно более высокую прочность и долговечность. В одном примере непортландцементный строительный материал может иметь отличную стойкость к сильным неорганическим кислотам. Кроме того, продукты, полученные из непортландцементного строительного материала, могут иметь отличную прочность на сжатие и очень низкую теплопроводность. Материал может включать сухое перемешивание (например, вяжущая смесь) доменного шлака, геополимерного материала, порошка на щелочной основе и песка в устройстве дозирования и замеса, чтобы образовать непортландцементный материал. В некоторых вариантах осуществления вяжущая смесь может использоваться для образования непортландцементного материала.

В некоторых вариантах осуществления вяжущая смесь может включать одно или более из следующих веществ: 4-45 вес.% вулканической породы, 0-40 вес.% латентного гидравлического материала, 10-45 вес.% щелочного компонента, выбранного из группы силиката натрия, гидроксида щелочного металла, карбоната щелочного металла и их смесей, а также 20-90 вес.% заполнителей. В некоторых вариантах осуществления вяжущая смесь может включать сульфат (SO42-) в форме примесей в количестве менее 1 вес.%. В некоторых вариантах осуществления кальций может содержаться в вяжущей смеси в форме оксида кальция (CaO) в количестве не более 5 вес.%.

В некоторых вариантах осуществления непортландцементный строительный материал может включать геополимерные материалы различного типа. Геополимерные материалы могут содержать, без ограничений, вулканическую породу. По существу, в контексте настоящего изобретения термины "геополимерные материалы" и "вулканическая порода" могут использоваться взаимозаменяемо. Некоторые из этих геополимерных материалов могут включать, без ограничений, пуццолановый материал, который может реагировать с сильными щелочами, эту смесь замешивают с песком и/или мелким гравием. Пуццоланы, или пуццолановые материалы, могут представлять собой синтетическую или естественную породу из диоксида кремния, глины, известняка, оксида железа и щелочных веществ, которые могут образовываться под действием тепла. При соединении с гидроксидом кальция и водой они могут образовывать связи. Природные пуццоланы (пуццолана) могут представлять собой магматические породы, такие, как вулканический туф или рейнский трасс в Германии, но это может быть также осадочная порода, включающая высокую долю растворимой кремниевой кислоты, и иногда реактивный глинозем (глина). В некоторых вариантах осуществления пуццолан может быть легкодоступным сырьем и может применяться в качестве вулканической породы или геополимерного материала в непортландцементном строительном материале. Можно также использовать природный материал, такой как вулканические породы или некоторые другие, однако их желательно использовать в меньших пропорциях в виде очень тонкого порошка (как, например, вулканическая мука).

В некоторых вариантах осуществления непортландцементный строительный материал может включать любое число пуццолановых материалов, некоторые из которых могут включать, без ограничений, тонкомолотую глину, гнейс, гранит, липарит, андезит, пикрит, калиевый полевой шпат, альбит, пемзу, цеолит и т.д., а также их смеси. Эти материалы могут использоваться в молотой форме, обожженными и/или необожженными. Альтернативно и/или дополнительно, все сырьевые материалы, содержащие достаточные количества реакционноспособных (например, метастабильных, стеклообразных) SiC и Al2O3, в том числе, но без ограничений, золу, пуццоланы, шлаки, также могут быть подходящими для воплощения настоящего изобретения.

В некоторых вариантах осуществления непортландцементный строительный материал может содержать латентный гидравлический материал. Как используется здесь, латентный гидравлический материал может содержать, без ограничений, золу-унос, каолин, трасс, гранулированный шлак (например, доменный шлак) и/или их смесь. В одном примере можно использовать золу-унос в форме золы-уноса лигнитового типа и золы-уноса антрацитового типа. В некоторых вариантах осуществления пуццолановый материал может включать активные силикаты, как шлаковый песок или зола-унос. В некоторых вариантах осуществления кирпичную пыль (обожженная глина) или золу-унос с установок сжигания антрацита или бурого угля можно назвать синтетическими пуццоланами. По существу, термин "зола-унос", как он используется здесь, может относиться к искусственному, или синтетическому пуццолану. В некоторых вариантах осуществления особенно благоприятные свойства золы-уноса могут обеспечиваться предпочтительным соотношением между диоксидом кремния, оксидом алюминия и оксидом кальция, которые могут отличаться в этих веществах. Однако, как будет подробнее обсуждаться ниже, зола-унос может включать в себя сульфаты и/или оксид кальция. Таким образом, если в вяжущей смеси используется зола-унос, можно использовать тот тип золы-уноса, который содержит определенные вещества в благоприятных пропорциях.

В некоторых вариантах осуществления непортландцементный строительный материал может содержать порошок на основе щелочного материала и/или различные жидкости для замеса. Некоторые возможные жидкости для замеса могут включать, без ограничений, калиевое и натриевое жидкое стекло, гидроксиды щелочного металла и т.д. В некоторых вариантах осуществления щелочь, или щелочной компонент может представлять собой силикат натрия в форме водного раствора силиката натрия или в форме порошкового силиката натрия. В некоторых вариантах осуществления можно использовать силикат, высушенный распылительной сушкой. Когда используются гидроксиды щелочного металла или карбонаты щелочного металла, они могут использоваться в их жидкой форме, или в виде порошка или гранулята.

В некоторых вариантах осуществления реакция между компонентами, содержащими SiO2/Al2O3, и щелочной замешивающей жидкостью может привести к алюмосиликатам, имеющим трехмерную структуру. Эти каркасные структуры позволяют создать строительный материал, не требующий портландцемента в композиции.

Как обсуждалось выше, вяжущая смесь и/или компоненты вяжущей смеси могут содержать кальций. В некоторых вариантах осуществления кальций может содержаться в вяжущей смеси в форме фракции оксида кальция (CaO). Эти фракции CaO в вяжущей смеси и/или в непортландцементном строительном материале после реакции с водными щелочными растворами и/или другими компонентами могут привести к гидратам силиката кальция, которые могут иметь известные неблагоприятные химические свойства. Кроме того, ионы кальция как компонент кристаллических структур на основе цемента, часто демонстрируют нежелательную растворимость, что может со временем привести к ослаблению цементной конструкции. Поэтому следует использовать как можно меньшую долю кальция. Варианты настоящего изобретения, в которых используется SiO2 в форме растворимых кремниевых кислот, оксид железа, Al2O3 в форме алюминатов и оксид кальция, могут быть реализованы с водорастворимыми силикатами или сильными щелочами, что приводит к неорганической вяжущей системе, содержащей мало или почти не содержащей кальция.

В некоторых вариантах осуществления кальций может содержаться в вяжущей смеси в форме оксида кальция (CaO) в количестве не более 5 вес.%. В некоторых вариантах осуществления кальций в форме оксида кальция может содержаться в вяжущей смеси в количестве не более 2 вес.%. Дополнительно и/или альтернативно, кальций в форме оксида кальция может содержаться в количестве не более 1 вес.%.

В некоторых вариантах осуществления сульфат (SO4-2) может содержаться в вяжущей смеси в форме примесей и/или в количестве менее 1 вес.%. Сульфат в форме его соли является веществом, влияющим на экологию. Повышенное загрязнение окружающей среды сульфатами вызвано внесением удобрений в сельском хозяйстве и утилизацией отходов. Было доказано, что сульфаты ведут к закислению почвы и грунтовых вод. Из-за обычно высокой растворимости в воде они легко переносятся в грунтовые воды, подземные стоки и потоки поверхностных вод, что в конечном счете повышает эффект закисления в сфере материалов, содержащих сульфаты в хранилищах отходов. В результате микробных процессов сульфаты восстанавливаются до сульфитов, которые, в свою очередь, могут оказывать негативный эффект на флору и фауну. В некоторых вариантах осуществления долю сульфата в вяжущих смесях можно удерживать как можно меньшей, чтобы избежать по меньшей мере этих негативных эффектов. В некоторых вариантах осуществления сульфат (SO42-) может содержаться в вяжущей смеси в форме примесей и/или в количестве менее 0,5 вес.%. В одном варианте осуществления сульфат может содержаться в количестве менее 0,25 вес.%.

В некоторых вариантах осуществления непортландцементный строительный материал может включать песок. Однако можно также использовать и другие заполнители. Например, другие заполнители для применения в вяжущей смеси как бетона на нецементной основе могут включать, без ограничений, гравий, песок, базальт и т.д. Другие материалы, использующиеся для бетона на нецементной основе, также могут применяться в рамках настоящего изобретения. Кроме того, в различных приложениях можно также использовать перлит, вспученный сланец, пемзу или их смесь. В некоторых вариантах осуществления вяжущая смесь может содержать от 20 до 70 вес.% заполнителей. Дополнительно и/или альтернативно, в состав вяжущей смеси может входить от 20 до 50 вес.% заполнителей. В одном варианте осуществления вяжущая смесь может содержать от 20 до 40 вес.% заполнителей.

В некоторых вариантах осуществления вяжущая смесь может также содержать воду. Так, в одном варианте осуществления особенно высокая стойкость к различным химикатам, в частности, к кислотам, может демонстрироваться вяжущей смесью, состоящей из 4-45 вес.% вулканической породы (например, геополимерный материал), 0-40 вес.% латентного гидравлического материала (например, доменный шлак), 10-45 вес.% щелочного компонента (например, щелочь), 20-90 вес.% заполнителей (например, песок) и/или воды. В некоторых вариантах осуществления щелочной компонент может включать силикат натрия, гидроксид щелочного металла и/или карбонат щелочного металла. Дополнительно и/или альтернативно, вяжущая смесь может включать сульфат (SO42-) в форме примесей и/или в содержании менее 1 вес.%. В некоторых вариантах осуществления вяжущая смесь может включать кальций в форме оксида кальция (CaO) в содержании не более 5 вес.%.

В процессе работы ингредиенты могут быть тщательно дозированы и перемешаны (например, полностью или частично на установке 100), а затем переданы к переносной цемент-пушке 212. Непортландцементный строительный материал может переноситься сжатым воздухом по трубопроводу 216 к насадке 214. В одном частном варианте осуществления можно добавить силикат калия с содержанием сухих веществ 48%, плотностью 1,52 г/см3, весовым отношением SiO2:K2O=1,14 и некоторое количество жидкости и тщательно перемешать в насадке 214 в течение короткого времени (например, менее 1 секунды), прежде чем частично сжиженную смесь можно пневматически наносить на интересующую поверхность.

Рассмотренные здесь варианты осуществления могут включать в себя смесь, содержащую некоторые или все из следующих материалов: шлак (например, искусственный пуццолан как основной или латентный гидравлический материал), золу-унос (например, искусственный пуццолан, факультативный в рецептуре), геополимер (например, натуральный пуццолан, факультативный, молотый вулканический материал/вулканическая порода), щелочь/щелочной компонент (например, порошок или жидкость), другие жидкости, в том числе вода (факультативно) и песок/мелкий гравий или другие заполнители. Ниже приводятся примеры конкретных смесей, однако, следует понимать, что указанные здесь конкретные смеси включены просто в качестве примера. Объемом настоящего изобретения охватываются также многочисленные дополнительные и альтернативные варианты осуществления.

В одном частном примере непортландцементный строительный материал может состоять из следующей смеси:

Таблица 1

В некоторых вариантах осуществления компоненты смеси могут иметь тонкость помола по Блейну примерно 2500-5000 см2/г. Тонкость помола по Блейну является стандартной мерой степени распыления цемента. Тонкость помола по Блейну указывается значением удельной поверхности (см2/г), полученным в лаборатории на приборе Блейна. Например, стандартный портландцемент CEM I 32.5 имеет тонкость помола по Блейну от 3000 до 4500. В некоторых вариантах осуществления компоненты вяжущей смеси, вулканическая порода и/или латентный гидравлический материал могут использоваться в тонкомолотом состоянии, имея тонкость помола по Блейну более 3000. В одном варианте осуществления вулканическая порода и/или латентный гидравлический материал могут иметь тонкость помола по Блейну больше 3500. Тонкомолотые компоненты могут давать значительно более высокую скорость реакции. Тонкомолотая вулканическая порода легче обрабатывается и, кроме того, может привести к повышенной стойкости к широкому спектру химических веществ в готовых продуктах, в частности, стойкости к кислотам.

В другом примере непортландцементный строительный материал может состоять из следующей смеси:

Таблица 2

В другом примере непортландцементный строительный материал может состоять из следующей смеси:

Таблица 3

части

части

части

вулканическая зола

молотая пемза

В некоторых вариантах осуществления вместо гидравлически отверждаемого вяжущего можно использовать непортландцементный строительный материал или вяжущую смесь, полученные в результате реакции 4-45 вес.% вулканической породы, 0% (или более 0%) - 40 вес.% латентного гидравлического материала, 10-45 вес.% щелочного компонента и 20-90 вес.% заполнителей. В некоторых вариантах осуществления щелочной компонент может сожержать силикат натрия, гидроксид щелочного металла и/или карбонат щелочного металла. Кроме того, вяжущая смесь может включать сульфат (SO42-) в форме примесей и/или в содержании менее 1 вес.%. В некоторых вариантах осуществления кальций может входить в вяжущую смесь в форме оксида кальция (CaO) в содержании не более 5 вес.%.

Варианты осуществлении непортландцементного строительного материала дали неожиданный результат, так как время реакции щелочных компонентов с каменной мукой было достаточным, чтобы образовать вязкое соединение. В результате многочисленных экспериментов было найдено, что это соединение очень хорошо сцепляется на вертикальной поверхности, образует прочную связь и отверждается в пределах 3 дней с прочностью на сжатие более 50 Н/мм2 (8000 фунтов на квадратный дюйм).

В некоторых вариантах осуществления вяжущие смеси или непортландцементные строительные материалы можно применять в различных технологических областях применения.

Сухой строительный раствор, штукатурка и торкрет-бетон

Смешивая сухие компоненты, можно получить сухой строительный раствор и штукатурные смеси. Для этого можно использовать высушенные распылительной сушкой реактивные силикаты или гидроксиды щелочных металлов. На основе этого можно получить готовые к применению смеси для использования в качестве торкрет-бетона.

Пенобетон

Коммерческий пенобетон представляет собой автоклавированный аэрированный массивный строительный материал на минеральной основе, имеющий плотность в сыром состоянии от 300 до 800 кг/м3. Пенобетон обычно получают из такого сырья как известь, ангидрит, цемент, вода и кремнистый песок, он может сочетать свойства опорных конструкций и теплоизоляции. Из пенобетона можно получить каменные конструкции с высокой теплоизоляцией в монолитных однослойных конструкциях.

В некоторых вариантах осуществления способ получения может включать измельчение кремнистого песка, пока он не будет тонко измельчен, например, в галечной мельнице, до тонкости помола по Блейну более 3000. Компоненты можно соединить, например, в отношении 1:1:4, образуя строительный раствор при добавлении воды. В некоторых вариантах осуществления в готовый раствор можно добавить небольшую долю алюминиевого порошка или пасты. Строительный раствор можно разлить по лоткам, в которых металлический тонкодисперсный алюминий образует газообразный водород в щелочном строительном растворе. Можно получить пузырьки газа, которые вспенивают постепенно твердеющий раствор. Через 15-50 минут можно достичь конечного объема. На этом этапе можно получить блоки длиной от трех до восьми метров, шириной от одного до полутора метров и высотой от 50 до 80 сантиметров. Эти твердые брикеты или блоки можно резать на любые желаемые размеры, используя проволоку. В некоторых вариантах осуществления эти блоки можно отвердить в специальных паровых котлах высокого давления, например, автоклавах, при температурах от 180°C до 200°C в атмосфере пара давлением от 10 до 12 бар, где через 6-12 часов материал может получить свои конечные характеристики. С точки зрения химии, пенобетон в значительной степени соответствует природному материалу тобермориту, но, однако, он является синтетическим материалом.

Помимо низкой теплопроводности строительный материал может отличаться невоспламеняемостью, так что его можно отнести, например, к классу Al согласно классификации Европейской комиссии по пожарной безопасности. Современные пенобетонные композиции могут содержать смесь негашеной извести, цемента, песка и воды. В зависимости от плотности после сушки в печи и от отношения негашеной извести к цементу, можно различать композиции, богатые известью, и композиции, богатые цементом. Кроме того, можно использовать носители сульфата в форме ангидрита или гипса для улучшения прочности на сжатие и усадочных характеристик, что приводит к улучшенному образованию кристаллической структуры "карточный домик" в тоберморите. Эти факты позволили в предыдущее десятилетие показать, что добавление сульфатных носителей в форме ангидрита/гипса выгодно при производстве, поэтому в настоящее время они входят в состав всех пенобетонных композиций.

Строительному материалу можно придать пористую структуру, добавив в процессе замешивания небольшое количество алюминиевого порошка. Тонко распределенный алюминий в смеси может реагировать в щелочной среде, образуя водород, который может медленно вспенивать сырую смесь. Эта пористая структура может сохраниться в продукте даже после гидротермального процесса отверждения и может быть в значительной мере ответственной за характеристики конечного продукта.

В некоторых вариантах осуществления способ получения можно разбить на один или более следующих шагов:

1. измельчение кремнистого песка и приготовление рециркулирующего раствора,

2. перемешивание и разливка пенобетонного раствора,

3. набухание, схватывание и резка крупных кусков или блоков,

4. отверждение неразрезанных блоков в гидротермальных условиях,

5. упаковка и складирование готовых продуктов.

После замеса и заливки пенобетонной композиции в стальные формы между фазами схватывания и гидротермального отверждения может протекать множество сложных химических реакций. Гидратация негашеной извести может начаться в фазе замеса, когда добавляют воду. Так как это экзотермическая реакция, пенобетонная композиция может нагреваться и ускорять реакцию гидратации цементных фаз. В результате может происходить непрерывное повышение жесткости пенобетонной композиции во время набухания, вызванное выделением водорода. Чтобы получить однородную пористую структуру, выделение газа можно корректировать с кривой вязкости набухающей пенобетонной композиции. Если это не достигается, при набухании может произойти повреждение конструкции, так называемые трещины набухания, которые нельзя будет устранить позже в процессе производства. После нескольких часов периода схватывания неразрезанные блоки можно резать на подходящие каменные образования посредством натянутой проволоки. Все отходы, образующиеся в процессе резки, можно вернуть в композиции, так что отходов в производственном процессе не будет.

Проблема вторичного использования имеет первостепенную важность для будущего. С одной стороны, Европейское законодательство требует снижения отходов, что сопровождалось закрытием свалок и увеличением спроса на вторичную переработку. С другой стороны, существуют повышенные требования в отношении защиты окружающей среды, такие как минимальные допустимые значения, а также рекомендации к проекту регулирования альтернативных строительных материалов в рамках общих рекомендаций относительно подземных вод, альтернативных строительных материалов, сохранения почвы, которые, по меньшей мере в некоторых случаях, затрудняют вторичное использование строительных материалов, имеющихся на рынке. Характер выщелачивания в отношение сульфата может быть обусловлен концентрациями сульфата в элюате от 900 до 1650 мг/л. Пороговое значение для альтернативных строительных материалов на основе минералов составляет 250 мг/л сульфата в элюате, в соответствии с нормами в отношении альтернативных строительных материалов. Отказ от сульфатных носителей и цемента в производстве пенобетона может резко снизить вышеуказанную концентрацию сульфата в элюате и может позволить использовать отходы пенобетонных конструкций в качестве альтернативного строительного материала на основе минералов.

В некоторых вариантах осуществления использование нецементных вяжущих согласно изобретению может устранить этот недостаток, кроме того, они могут иметь очень низкое содержание кальция. Остальные типичные технические свойства не затрагиваются.

Сборный бетон

Деталь или элемент конструкции из сборного бетона представляет собой компонент, выполненный из бетона, железобетона или предварительно напряженного бетона, который в промышленности заранее изготавливают на заводе и позднее размещают на его окончательном месте, часто используя кран. Элементы из сборного бетона и железобетона широко применяются и внедряются в различные технологии строительства. В некоторых вариантах осуществления настоящего изобретения сборные элементы могут производиться для применения в открытой канализации.

Противопожарная защита

Штукатурные растворы для бетонных и железобетонных элементов конструкции перечислены в DIN 4102 (Огнестойкость строительных материалов и строительных элементов). Штукатурками, особенно хорошо подходящими с технологической точки зрения в качестве противопожарной защиты, являются изоляционные штукатурки на основе вермикулита и перлита и штукатурка согласно стандарту DIN 18550, часть 2.

В некоторых вариантах осуществления распыляемая смесь может подаваться в виде сухого раствора (смесь минеральных волокон, таких, как стекловолокна, каменная вата или минеральная вата, содержащая гидравлически отверждаемое вяжущее) и смешиваться с водой непосредственно перед нанесением. Технические характеристики в отношении противопожарной защиты могут быть таким же, как для асбеста, наносимого распылением.

Использование нецементных вяжущих в штукатурных растворах может дополнительно повысить огнестойкость, так как нецементное вяжущее может иметь более благоприятные характеристики расширения и может демонстрировать меньшую усадку при высоких температурах.

В некоторых вариантах осуществления настоящего изобретения обычные мешалки нельзя применять для получения вяжущей смеси. В некоторых вариантах осуществления использование так называемой глиномялки или мешалки непрерывного действия для получения предварительной смеси, а затем высокопроизводительной мешалки или планетарной мешалки для вмешивания в заполнители может привести к неорганическому материалу, который можно уплотнять или помещать в формы, и после механического сжатия можно получить желаемый продукт.

Ниже в таблице 4 показано, какие методы перемешивания и нанесения могут привести к каким областям применения вяжущих смесей согласно вариантам осуществления настоящего изобретения.

Таблица 4

сборные элементы (открытая канализация), рельсовые шпалы

ремонт мостов,

ремонт подземной канализации,

противопожарная защита

противопожарная защита

В некоторых вариантах осуществления настоящего изобретения дается способ получения формуемой бетонной композиции. Способ может включать один или более из следующих шагов.

Способ может включать подготовку вяжущей смеси, содержащей одно или более из следующих материалов: 4-45 вес.% вулканической породы, 0-40 вес.% латентного гидравлического материала, 10-45 вес.% щелочного компонента. В одном примере щелочной компонент или щелочь может быть выбран из следующей группы и/или может включать следующее: силикат натрия, гидроксид щелочного металла, карбонат щелочного металла и их смеси. В некоторых вариантах осуществления в вяжущей смеси может присутствовать сульфат (SO42-) в форме примесей и в содержании менее 1 вес.%. Кроме того, в вяжущей смеси может присутствовать кальций в форме оксида кальция (CaO) в количестве не более 5 вес.%. Способ может также включать в себя получение предварительной смеси вяжущей смеси с использованием глиномялки или мешалки непрерывного действия. В некоторых вариантах осуществления способ может дополнительно включать смешивание предварительной смеси с 20-90 вес.% заполнителей, используя высокопроизводительную мешалку или планетарную мешалку для получения формуемой бетонной композиции. В некоторых вариантах осуществления это можно провести в течение периода от 1 до 5 минут. В одном варианте осуществления это можно провести в течение периода приблизительно 2 минуты.

Способ может также включать уплотнение формуемой бетонной композиции путем сжатия или встряхивания для получения труб, сборных бетонных элементов, рельсовых шпал, бетонных блоков, формования камней для мостовой, тротуарной плитки и т.д.

В некоторых вариантах осуществления настоящего изобретения дается способ получения формуемой бетонной композиции. Способ может включать один или более из описанных ниже вариантов осуществления.

В некоторых вариантах осуществления способ может включать подготовку вяжущей смеси, содержащей один или более из следующих материалов: 4-45 вес.% вулканической породы, 0-40 вес.% латентного гидравлического материала, 10-45 вес.% щелочного компонента. В некоторых вариантах осуществления щелочной компонент может быть выбран из группы и/или может включать: силикат натрия, гидроксид щелочного металла, карбонат щелочного металла и их смеси. В одном примере вяжущая смесь может включать 20-90 вес.% заполнителей. В некоторых вариантах осуществления в вяжущей смеси может содержаться сульфат (SO42-) в форме примеси и в количестве менее 1 вес.%. Кроме того, кальций может содержаться в вяжущей смеси в форме оксида кальция (CaO) в количестве не более 5 вес.%. Способ может также включать получение сухой смеси с использованием мешалки для сухого замеса. Кроме того, способ может включать замешивание полученной сухой смеси с водой, используя высокопроизводительную мешалку или планетарную мешалку, чтобы получить формуемую бетонную композицию.

В некоторых вариантах осуществления настоящего изобретения дается способ получения распыляемой бетонной композиции. Способ может включать один или более вариантов осуществления, описанных ниже.

В некоторых вариантах осуществления способ может включать подготовку вяжущей смеси, содержащей один или более из следующих материалов: 4-45 вес.% вулканической породы, 0-40 вес.% латентного гидравлического материала, 10-45 вес.% щелочного компонента. В некоторых вариантах осуществления щелочной компонент может быть выбран из группы и/или может включать: силикат натрия, гидроксид щелочного металла, карбонат щелочного металла и их смеси. В одном примере вяжущая смесь может включать 20-90 вес.% заполнителей. В некоторых вариантах осуществления в вяжущей смеси может содержаться сульфат (SO42-) в форме примеси и в количестве менее 1 вес.%. Кроме того, кальций может содержаться в вяжущей смеси в форме оксида кальция (CaO) в количестве не более 5 вес.%. Способ может также включать получение сухой смеси с использованием мешалки для сухого замеса. В некоторых вариантах осуществления способ может дополнительно включать замешивание полученной сухой смеси с водой в цемент-пушке для получения и немедленного применения распыляемой бетонной композиции.

В некоторых вариантах осуществления вяжущие смеси могут готовиться для разных областей применения, включая, например, перечисленные в таблице 4 выше. Приводимые ниже примеры 1-5 иллюстрируют один или более вариантов осуществления настоящего изобретения.

Пример 1

В машине для замеса и пластикации, содержащей шнек, соединяют 1 часть тонкомолотой вулканической породы (например, с тонкостью помола по Блейну 3500), 0,15 частей золы-уноса и 0,8 частей силиката натрия и интенсивно перемешивают до получения однородного текучего теста.

Это тесто можно перемешивать в высокопроизводительной мешалке (или планетарной мешалке) с 4 частями базальта и песка в течение примерно 2 минут. В результате можно получить жесткую бетонную смесь, не содержащую цемента, подходящую для применения в качестве бетонного экрана в производстве бетонных блоков.

Содержание сульфата в смеси может составлять 0,16 вес.%, а содержание оксида кальция может составлять 0,8 вес.%.

Уплотнения такой смеси можно достичь путем сжатия и встряхивания, как практикуется, например, в станках для изготовления блоков.

Полученные продукты характеризуются значительно более высокой стойкостью к кислотам, более благоприятными механическими прочностными свойствами и значительно более интенсивными цветовыми характеристиками.

Когда используются другие смеси заполнителей, как, например, гравий и песок, можно также изготавливать бетонные трубы или особые сборные бетонные элементы, в зависимости от конкретного гранулометрического распределения. Возможно получение и других вариантов продуктов путем контроля влагосодержания и подбора технологии нанесения (например, заливка, центрифугирование и т.д.).

Пример 2

В высокопроизводительной мешалке смешивают 0,2 части гранулированного шлака, 1 часть тонкомолотой вулканической породы и 3 части песка. Эту сухую смесь можно фасовать в мешках.

На стройплощадке 1 часть полученной таким способом смеси можно вмешать в смесь для дорожного покрытия с 0,7 частями силиката натрия и довести до желаемой консистенции.

Содержание сульфата в смеси может составлять 0,19 вес.%, а содержание оксида кальция может составлять 0,57 вес.%.

Полученный в результате бесцементный кладочный раствор и штукатурный раствор можно наносить разными способами на подлежащую покрытию поверхность (например, обычные штукатурные работы, распыление и т.д.).

Пример 3

В мешалке для сухого замеса получают сухую смесь, состоящую из 1 части вулканического пуццолана (например, с тонкостью помола по Блейну больше 3500), 0,4 частей золы-уноса, 1 части перлита и 0,7 частей порошка силиката натрия.

Сухую смесь можно увлажнить водой путем интенсивного перемешивания при высоких сдвиговых усилиях, залить в формы и уплотнить.

Содержание сульфата во влажной смеси может составлять 0,32 вес.%, а содержание оксида кальция может составлять 1,8 вес.%.

В одном опыте на основе приведенного выше примера были получены образцы после фазы твердения, которые после обжига в течение длительного времени не имели ни разломов, ни видимых трещин, и не демонстрировали сниженной механической прочности после испытания. Не было также никаких повреждений после воздействия температур замерзания.

Пример 4

В мешалке для сухого замеса получают сухую смесь, состоящую из 1 части вулканического пуццолана (например, с тонкостью помола по Блейну больше 3500), 0,4 частей гранулированного шлака, 1 части перлита и 0,7 части порошка силиката натрия.

Сухую смесь можно непрерывно подавать в цемент-пушку и соединять с водой, чтобы получить формуемый бетон. Трубы и кабельные проходки, термочувствительные строительные материалы и поверхности могут быть герметизированы или покрыты без затруднений термостойкими и огнеупорными нецементными композициями с использованием процесса распыления.

Содержание сульфата в формуемом бетоне может составлять 0,31 вес.%, а содержание оксида кальция может составлять 1,29 вес.%.

Пример 5

Для получения пенобетона 16,2 частей вулканической породы, 3,35 частей золы-уноса, 23 части кремнистого песка можно заранее интенсивно перемешать в промышленной мешалке. Эту сухую смесь можно добавить к 33 частям силиката натрия при больших сдвиговых усилиях при 38°C и перемешивать дополнительно в том же смесителе с 0,43 частями алюминиевой пасты.

Вяжущую смесь можно вылить в тефлоновую форму и греть в форме в течение 120 мин при 80°C. Смесь может стать жесткой, одновременно сильно увеличиваясь в объеме, но все еще пригодной для резки. Для отверждения форму можно поместить в камеру отверждения и оставить в ней на 30 мин при 180°C. Альтернативно можно использовать автоклав с температурой 120°C.

Можно получить формованное изделие, имеющее сравнимые оптические свойства с пенобетоном, полученным обычными способами. В отличие от типичного пенобетона, материал может быть стойким к кислотам и иметь содержание сульфата 0,21 вес.% и содержание оксида кальция 0,6 вес.%. В одном варианте осуществления полученный строительный материал может иметь очень низкое содержание сульфата и кальция.

Терминология, использованная в настоящем документе, предназначена только для целей описания конкретных вариантов осуществления, но не для ограничения настоящего изобретения. Предполагается, что используемые в настоящем описании формы единственного числа охватывают также множественное число, если из контекста явно не следует иное. Далее, следует также понимать, что термины "содержит" и/или "содержащий", когда они используются в настоящем описании, подтверждают наличие указанных признаков, целых чисел, этапов, операций, элементов и/или компонентов, но не исключает присутствия или добавления одного или более других признаков, целых чисел, этапов, операций, элементов, компонентов и/или их групп.

Предполагается, что соответствующие структуры, материалы, действия и эквиваленты всех средств или этапов, а также функциональные элементы ниже в формуле изобретения включают любую структуру, материал или действие для осуществления функции в комбинации с другими элементами, заявленными в формуле конкретно. Описание настоящего изобретения было представлено в целях иллюстрации и описания, но его не следует рассматривать как исчерпывающее или ограничивающее изобретение описанной формой. Специалистам среднего уровня в данной области будут очевидными многие модификации и вариации, не выходящие за пределы сущности и объема раскрытия. Варианты осуществления были выбраны и описаны для наилучшего объяснения принципов изобретения и практического применения, и чтобы позволить другим специалистам понять изобретение для различных вариантов осуществления с различными модификациями, подходящими для конкретного предполагаемого применения.

Таким образом, из подробного описания настоящей заявки и ссылок на варианты ее осуществления очевидно, что возможны модификации и вариации, не выходящие за объем изобретения, как он определен в прилагаемой формуле изобретения.

Настоящее изобретение относится к вяжущнй смеси и может напйти применение в промышленности строительных материалов. Вяжущая смесь содержит, вес.%: 4-45 вес.% вулканической породы, от более 0 до 40 вес.% латентного гидравлического материала, причем латентный гидравлический материал включает одно или более из золы-уноса лигнитного типа, золы-уноса антрацитного типа, каолина и трасса, вулканическая порода имеет тонкость помола по Блейну более 3000, и латентный гидравлический материал имеет тонкость помола по Блейну более 3000, 10-45 вес.% щелочного компонента, причем щелочной компонент содержит одно или более из гидроксида щелочного металла и карбоната щелочного металла, 20-90 вес.% заполнителя, менее 1 вес.% сульфата, причем сульфат присутствует в вяжущей смеси в виде примесей, и не более 5 вес.% кальция. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение прочности, в том числе ранней прочности, повышение стойкости к повышенным температурам и низкая теплопроводность. 9 з.п. ф-лы, 4 табл., 3 ил.

1. Вяжущая смесь, содержащая:

- 4-45 вес.% вулканической породы,

- от более 0 до 40 вес.% латентного гидравлического материала, причем латентный гидравлический материал включает одно или более из золы-уноса лигнитного типа, золы-уноса антрацитного типа, каолина и трасса, вулканическая порода имеет тонкость помола по Блейну более 3000, и латентный гидравлический материал имеет тонкость помола по Блейну более 3000,

- 10-45 вес.% щелочного компонента, причем щелочной компонент содержит одно или более из гидроксида щелочного металла и карбоната щелочного металла,

- 20-90 вес.% заполнителя,

- менее 1 вес.% сульфата, причем сульфат присутствует в вяжущей смеси в виде примесей, и

- не более 5 вес.% кальция.

2. Вяжущая смесь по п. 1, в которой содержание сульфата в вяжущей смеси составляет менее 0,5 вес.%.

3. Вяжущая смесь по п. 1, в которой кальций находится в вяжущей смеси в форме оксида кальция.

4. Вяжущая смесь по п. 1, в которой кальций в вяжущей смеси составляет не более 2 вес.%.

5. Вяжущая смесь по п. 1, в которой вулканическая порода является пуццоланом.

6. Вяжущая смесь по п. 1, в которой заполнитель включает одно или более из гравия, песка, базальта, перлита и вспученного сланца.

7. Вяжущая смесь по п. 1, в которой заполнитель составляет от 20 до 70 вес.% вяжущей смеси.

8. Вяжущая смесь по п. 1, в которой заполнитель составляет от 20 до 50 вес.% вяжущей смеси.

9. Вяжущая смесь по п. 1, в которой заполнитель составляет от 20 до 40 вес.% вяжущей смеси.

10. Вяжущая смесь по п. 1, дополнительно содержащая воду.

| US 4239397 A, 16.12.1980 | |||

| US 20140264140 A, 18.09.2014 | |||

| ЧЕХОВ А.П | |||

| и др | |||

| Справочник по бетонам и растворам, Киев, Будiвельник, 1972,с.31 | |||

| US 5976241 A, 02.11.1999 | |||

| US 20120048147 A1, 01.03.2012. |

Авторы

Даты

2020-10-01—Публикация

2016-11-04—Подача