Перекрестная ссылка на родственную заявку

[0001] Данная заявка представляет собой обычную заявку на патент США, испрашивающую, в соответствии с Разделом 35 Кодекса законов США, 119(е), приоритет по предварительной заявке на патент США № 62/319,406, поданной 7 апреля 2016.

Область техники, к которой относится изобретение

[0002] Настоящее изобретения, в целом, относится к дисперсионно-твердеющей мартенситной нержавеющей стали и, более конкретно, к концевым блокам и насосам с возвратно-поступательным движением плунжера, изготовленным из нее.

Предпосылки к созданию изобретения

[0003] Насос с возвратно-поступательным движением плунжера (плунжерный насос) может быть выполнен с конфигурацией, обеспечивающей возможность перемещения материала для обработки, такого как бетон, материал для кислотной обработки, материал для гидравлического разрыва пласта или расклинивающий материал, под давлением в ствол газовой или нефтяной скважины, но возможные материалы не ограничены вышеуказанными. Насос с возвратно-поступательным движением плунжера включает в себя приводную часть и гидравлическую часть, при этом приводная часть включает в себя двигатель и коленчатый вал, соединенный с двигателем с возможностью вращения. Кроме того, приводная часть включает в себя кривошип, соединенный с коленчатым валом с возможностью вращения.

[0004] Гидравлическая часть может включать в себя соединительный стержень, функционально соединенный с кривошипом на одном конце и с плунжером на другом конце, цилиндр, выполненный с возможностью функционального взаимодействия с плунжером, и концевой блок, выполненный с конфигурацией, обеспечивающей возможность контактного взаимодействия с цилиндром. Впускное отверстие выполнено в концевом блоке вместе с выпускным отверстием и первым каналом, проходящим между впускным отверстием и выпускным отверстием. Кроме того, концевой блок включает в себя цилиндрическое отверстие и цилиндрический канал, продолжающийся между цилиндрическим отверстием и первым каналом. Когда двигатель работает, он обеспечивает вращение коленчатого вала, который, в свою очередь, обеспечивает возвратно-поступательное движение плунжера внутри цилиндра посредством кривошипа и соединительного стержня. При возвратно-поступательном движении плунжера материал для обработки перемещается в концевой блок через впускное отверстие и вытесняется под давлением из концевого блока через выпускное отверстие в ствол газовой или нефтяной скважины.

[0005] По мере роста спроса на углеводороды компании, занимающиеся гидравлическим разрывом пластов, перешли к бурению на более сложных месторождениях, таких как Haynesville Shale. В то время как ранее разрабатываемые пласты могли быть подвергнуты гидроразрыву при 9000 фунтах на квадратный дюйм (PSI) (62053 кПа), месторождение Haynesville Shale обычно требует давления нагнетания, составляющего более 13000 фунтов на кв. дюйм (89632 кПа). Кроме того, в то время как на ранее разрабатываемых пластах можно было использовать расклинивающие материалы с меньшей абразивной способностью, месторождение Haynesville Shale обычно требует абразивного расклинивающего агента с высокой абразивностью, такого как боксит. Более высокое давление нагнетания и использование расклинивающих материалов с большей абразивной способностью привело к уменьшению срока службы гидравлической части и, таким образом, к более высоким затратам, связанным с заменой концевых блоков и насосов.

[0006] Следовательно, настоящее раскрытие изобретения направлено на преодоление одной или более проблем, приведенных выше, и/или других проблем, связанных с гидравлическими частями известных насосов с возвратно-поступательным движением плунжера.

Раскрытие изобретения

[0007] В соответствии с одним аспектом настоящего изобретения раскрыта дисперсионно-твердеющая мартенситная нержавеющая сталь. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать первичную выделившуюся фазу, содержащую медь.

[0008] В соответствии с другим аспектом настоящего изобретения раскрыт концевой блок. Концевой блок может содержать корпус, продолжающийся между передней стороной, задней стороной, левой стороной, правой стороной, верхней стороной и нижней стороной. Кроме того, корпус может включать в себя первый канал, продолжающийся через корпус между впускным отверстием и выпускным отверстием, и дополнительно включать в себя цилиндрический канал, продолжающийся между цилиндрическим отверстием и первым каналом. Кроме того, корпус может включать в себя дисперсионно-твердеющую мартенситную нержавеющую сталь. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать первичную выделившуюся фазу, содержащую медь.

[0009] В соответствии с еще одним аспектом настоящего изобретения раскрыт насос с возвратно-поступательным движением плунжера. Насос с возвратно-поступательным движением плунжера может включать в себя коленчатый вал и соединительный стержень, соединенный с коленчатым валом с возможностью вращения. Кроме того, насос с возвратно-поступательным движением плунжера может включать в себя плунжер, функционально соединенный с соединительным стержнем, и цилиндр, выполненный с возможностью функционального взаимодействия с плунжером. Кроме того, насос с возвратно-поступательным движением плунжера может включать в себя концевой блок, и концевой блок может включать в себя корпус, продолжающийся между передней стороной, задней стороной, левой стороной, правой стороной, верхней стороной и нижней стороной. Кроме того, корпус может содержать первый канал, продолжающийся через корпус между впускным отверстием и выпускным отверстием, и цилиндрический канал, продолжающийся между цилиндрическим отверстием и первым каналом. Кроме того, корпус может содержать дисперсионно-твердеющую мартенситную нержавеющую сталь. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать первичную выделившуюся фазу, содержащую медь.

[0010] Эти и другие аспекты и признаки настоящего изобретения станут более понятными при чтении описания вместе с сопровождающими чертежами.

Краткое описание чертежей

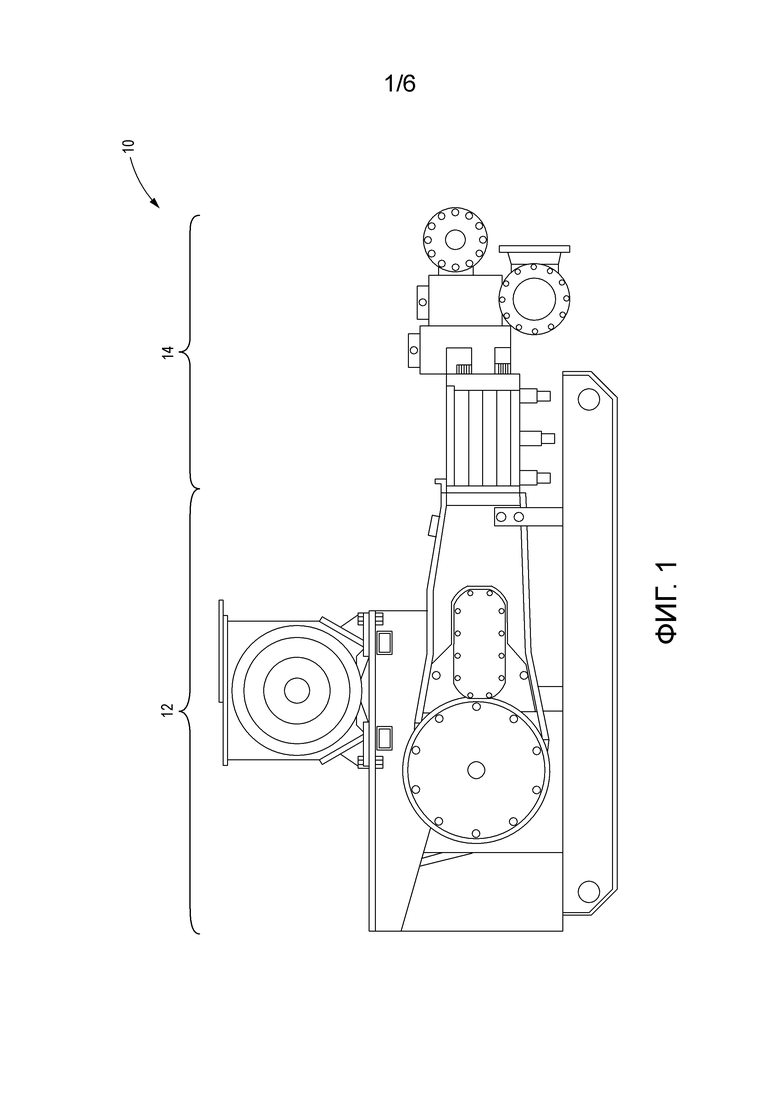

[0011] Фиг.1 представляет собой вертикальный вид сбоку приведенного в качестве примера насоса с возвратно-поступательным движением плунжера, изготовленного в соответствии с настоящим раскрытием изобретения.

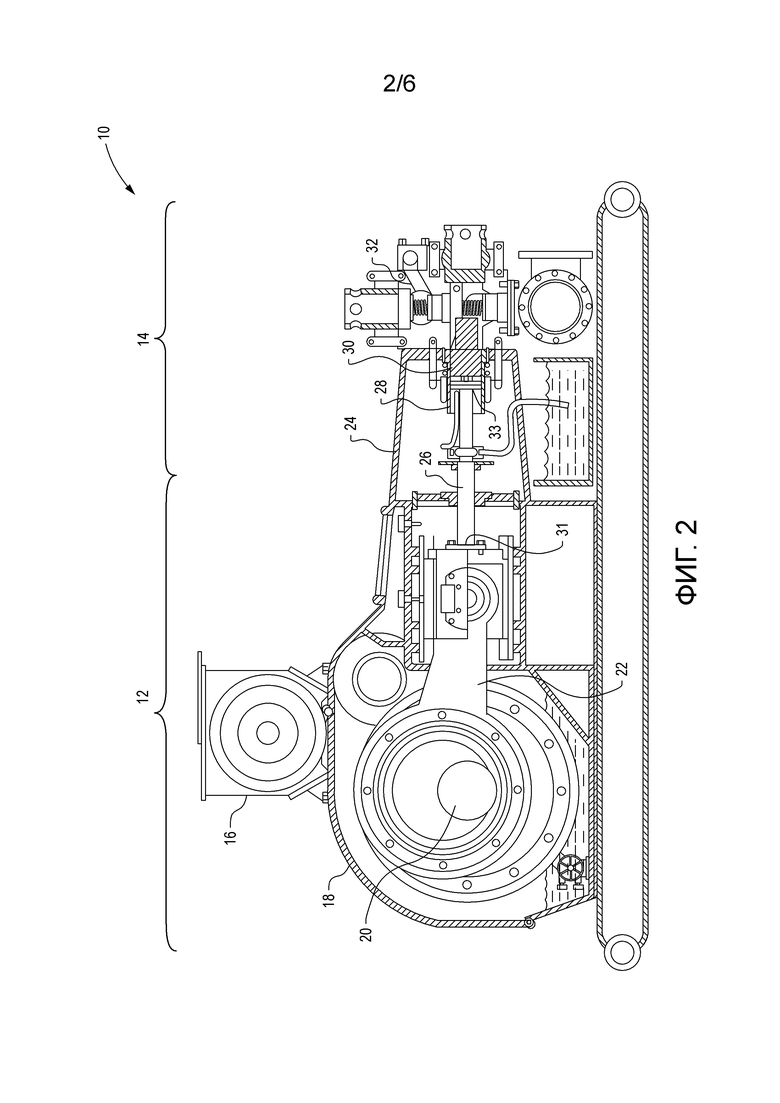

[0012] Фиг.2 представляет собой боковое сечение приведенного в качестве примера насоса с возвратно-поступательным движением плунжера согласно фиг.1, изготовленного в соответствии с настоящим раскрытием изобретения.

[0013] Фиг.3 представляет собой вид в перспективе концевого блока, который может быть использован вместе с приведенным в качестве примера насосом с возвратно-поступательным движением плунжера по фиг.1, изготовленным в соответствии с настоящим раскрытием изобретения.

[0014] Фиг.4 представляет собой выполненное по линии 4-4 сечение одного варианта осуществления концевого блока по фиг.3, который может быть использован вместе с приведенным в качестве примера насосом с возвратно-поступательным движением плунжера по фиг.1, изготовленным в соответствии с настоящим раскрытием изобретения.

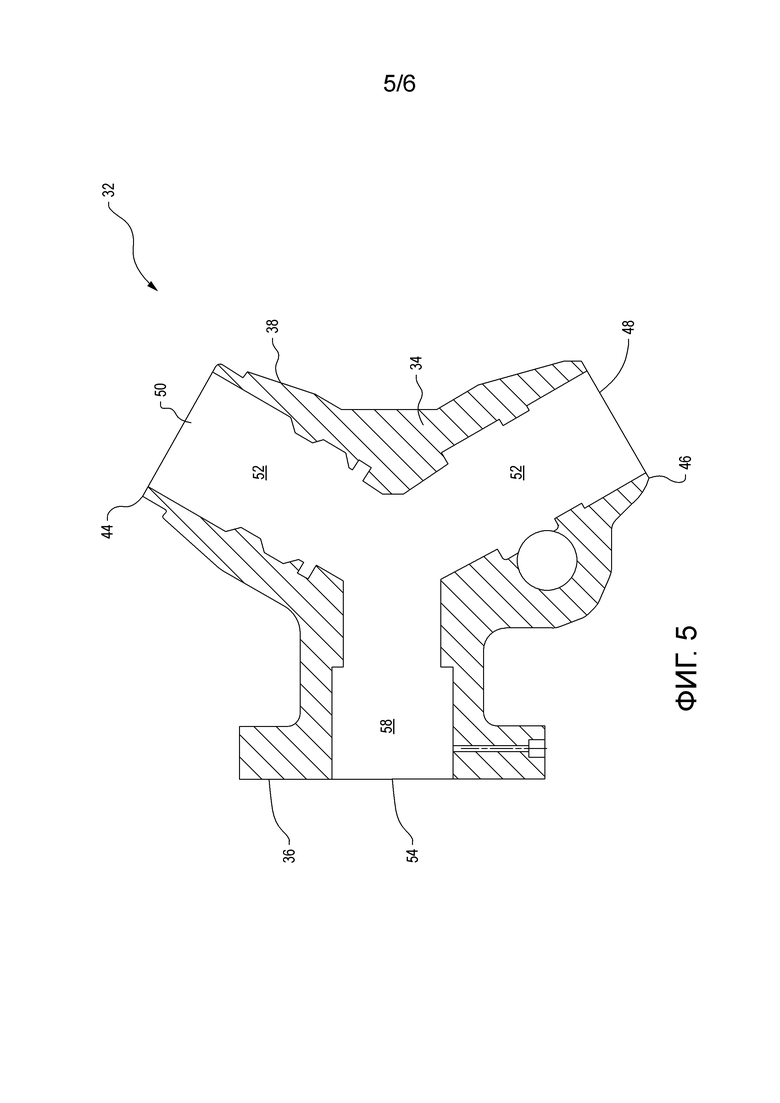

[0015] Фиг.5 представляет собой выполненное по линии 4-4 сечение альтернативного варианта осуществления концевого блока по фиг.3, который может быть использован вместе с приведенным в качестве примера насосом с возвратно-поступательным движением плунжера по фиг.1, изготовленным в соответствии с настоящим раскрытием изобретения.

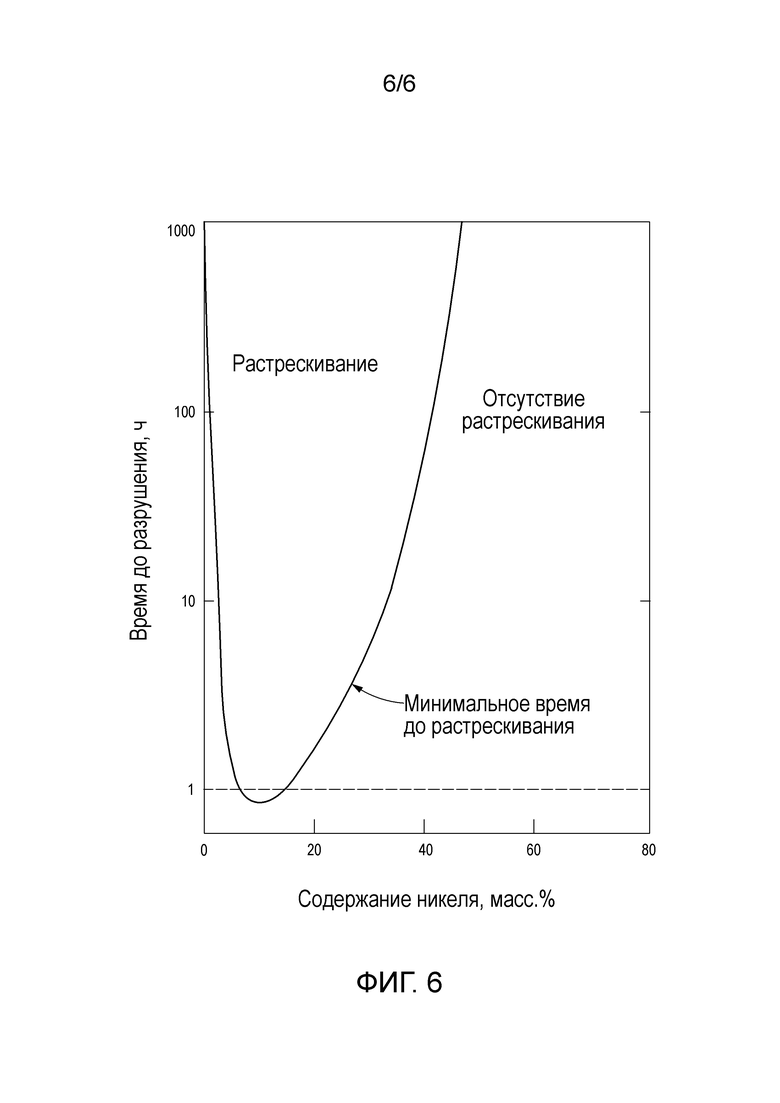

[0016] Фиг.6 представляет собой графическое изображение данных, показывающее влияние содержания никеля на коррозионное растрескивание под напряжением (SCC) в проволоках из нержавеющей стали.

Подробное описание изобретения

[0017] Различные аспекты изобретения будут описаны далее со ссылкой на чертежи и таблицы, раскрытые в данном документе, на которых аналогичные ссылочные позиции относятся к аналогичным элементам, если не указано иное. На фиг.1 показан вертикальный вид сбоку приведенного в качестве примера насоса 10 с возвратно-поступательным движением плунжера, изготовленного в соответствии с настоящим раскрытием изобретения. Как показано на данной фигуре, насос 10 с возвратно-поступательным движением плунжера может включать в себя приводную часть 12 и гидравлическую часть 14. Приводная часть 12 может быть выполнена с конфигурацией, обеспечивающей возможность передачи воздействия к гидравлической части 14, что позволяет гидравлической части 14 обеспечить перемещение материала для обработки, такого как бетон, материал для кислотной обработки, материал для гидравлического разрыва пласта или расклинивающий материал, под давлением в ствол газовой или нефтяной скважины, но возможные материалы не ограничены вышеуказанными.

[0018] Далее рассматривается фиг.2, на которой показано боковое сечение приведенного в качестве примера насоса 10 с возвратно-поступательным движением плунжера согласно фиг.1, изготовленного в соответствии с настоящим раскрытием изобретения. Как видно на данной фигуре, приводная часть 12 может включать в себя двигатель 16, выполненный с конфигурацией, обеспечивающей возможность передачи воздействия к гидравлической части 14. Кроме того, приводная часть 12 может включать в себя кожух 18 коленчатого вала, окружающий коленчатый вал 20 и кривошип 22. Коленчатый вал 20 может быть соединен с двигателем 16 с возможностью вращения, и кривошип 22 может быть соединен с коленчатым валом 20 с возможностью вращения.

[0019] Гидравлическая часть 14 может включать в себя кожух 24 гидравлической части, по меньшей мере частично окружающий соединительный стержень 26, цилиндр 28 и плунжер 30. Соединительный стержень 26 может включать в себя первый конец 31 и второй конец 33, противоположный по отношению к первому концу 31. Соединительный стержень 26 может быть функционально соединен с кривошипом 22 на первом конце 31 и с плунжером 30 на втором конце 33. Цилиндр 28 может быть выполнен с конфигурацией, обеспечивающей возможность функционального взаимодействия с плунжером 30. Несмотря на то, что в настоящем раскрытии изобретения и на чертежах рассматривается конструкция с цилиндром 28 и плунжером 30, предусмотрено, что идеи настоящего изобретения также могут охватывать конструкцию с цилиндром 28 и поршнем. Соответственно, следует понимать, что плунжер 30 может быть заменен поршнем без отхода от объема настоящего изобретения.

[0020] Гидравлическая часть 14 может также включать в себя концевой блок 32. Далее рассматривается фиг.3, на которой показан вид в перспективе концевого блока 32, который может быть использован вместе с приведенным в качестве примера насосом 10 с возвратно-поступательным движением плунжера по фиг.1, изготовленным в соответствии с настоящим раскрытием изобретения. Как показано на данной фигуре, концевой блок 32 может содержать корпус 34, продолжающийся между передней стороной 36, задней стороной 38, левой стороной 40, правой стороной 42, верхней стороной 44 и нижней стороной 46. Несмотря на то, что концевой блок 32, показанный на фиг.3, представляет собой моноблочную триплексную конструкцию, предусмотрено, что идеи настоящего изобретения в равной степени применимы также для других моноблочных конструкций, таких как конструкция с пятью плунжерами/цилиндрами, конструкция с Y-образным блоком, и даже для концевого блока 32, имеющего модульную конструкцию.

[0021] Далее рассматривается фиг.4, на которой проиллюстрировано сечение одного варианта осуществления концевого блока 32 по фиг.3, выполненное по линии 4-4. Как показано на данной фигуре, корпус 34 может дополнительно включать в себя впускное отверстие 48, выпускное отверстие 50 и первый канал 52, продолжающийся между впускным отверстием 48 и выпускным отверстием 50. Кроме того, как показано на фиг.4, корпус 34 может дополнительно включать в себя цилиндрическое отверстие 54, смотровое отверстие 56 и цилиндрический канал 58. В одном варианте осуществления цилиндрический канал 58 может проходить между цилиндрическим отверстием 54 и первым каналом 52. В другом варианте осуществления цилиндрический канал 58 может проходить между цилиндрическим отверстием 54 и смотровым отверстием 56.

[0022] Далее рассматривается фиг.5 на которой проиллюстрировано сечение альтернативного варианта осуществления концевого блока 32 по фиг.3, выполненное по линии 4-4. Как показано на данной фигуре, корпус 34 может дополнительно включать в себя впускное отверстие 48, выпускное отверстие 50 и первый канал 52, продолжающийся между впускным отверстием 48 и выпускным отверстием 50. Кроме того, как показано на фиг.5, корпус 34 может дополнительно включать в себя цилиндрическое отверстие 54 и цилиндрический канал 58. Цилиндрический канал 58 может проходить между цилиндрическим отверстием 54 и первым каналом 52. Кроме того, как проиллюстрировано на данной фигуре, угол между цилиндрическим каналом 58 и первым каналом 52 может отличаться от 90 градусов, в результате чего получают концевой блок 32, имеющий Y-образную конфигурацию блока.

[0023] При эксплуатации двигатель 16 может обеспечивать вращение коленчатого вала 20, который, в свою очередь, может обеспечивать возвратно-поступательное движение плунжера 30 внутри цилиндра 28 посредством кривошипа 22 и соединительного стержня 26. Когда плунжер 30 совершает возвратно-поступательное движение от цилиндрического канала 58 по направлению к цилиндру 28, материал для обработки может быть перемещен в первый канал 52 через впускное отверстие 48. Когда плунжер 30 совершает возвратно-поступательное движение от цилиндра 28 по направлению к цилиндрическому каналу 58, материал для обработки может быть перемещен под давлением из первого канала 52 через выпускное отверстие 50 в ствол газовой или нефтяной скважины.

[0024] Как описано выше, вырос спрос на энергию, обеспечиваемую углеводородами. Соответственно, компании, занимающиеся гидравлическим разрывом пластов, начали разведку месторождений сланцевой нефти, которые требуют повышенных давлений и применения расклинивающих материалов с большей абразивной способностью для извлечения «захваченных» углеводородов. Более высокое давление нагнетания и использование расклинивающих материалов с большей абразивной способностью, таких как боксит, привело к уменьшению срока службы гидравлической части 14. Более конкретно, более высокие давления нагнетания и использование расклинивающих материалов с большей абразивной способностью привело к уменьшению срока службы цилиндра 28, плунжера 30 и концевого блока 32. Соответственно, настоящее раскрытие изобретения направлено на увеличение срока службы данных компонентов.

[0025] Более конкретно, настоящее раскрытие изобретения направлено на новую и неочевидную дисперсионно-твердеющую мартенситную нержавеющую сталь, имеющую повышенную коррозионную стойкость по сравнению с материалами, обычно используемыми для изготовления цилиндра 28, плунжера 30 и концевого блока 32 гидравлической части 14 насоса 10 с возвратно-поступательным движением плунжера, описанного выше, при одновременном сохранении надлежащих предела текучести и предела прочности при растяжении для данного применения. Более конкретно, в первом варианте осуществления настоящее раскрытие изобретения направлено на дисперсионно-твердеющую мартенситную нержавеющую сталь, содержащую углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.%, железо и первичную выделившуюся фазу, содержащую медь. Кроме того, в данном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать молибден в количестве между 0,40 масс.% и 0,60 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, данный вариант осуществления дисперсионно-твердеющей мартенситной нержавеющей стали может дополнительно содержать марганец в количестве между 0,30 масс.% и 1,00 масс.%. Кроме того, в данном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном варианте осуществления может содержать серу в количестве между 0 масс.% и 0,100 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном варианте осуществления может содержать кремний в количестве между 0,15 масс.% и 0,65 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном варианте осуществления может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном варианте осуществления может содержать ниобий в количестве между 0 масс.% и 0,15 масс.%. В заключение, в данном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,01 масс.% и 0,09 масс.%.

[0026] В первом варианте осуществления предел текучести дисперсионно-твердеющей мартенситной нержавеющей стали может находиться в диапазоне между 95,0 тысячами фунтов на квадратный дюйм (KSI) (655,0022 МПа) и 130,0 тысячами фунтов на кв. дюйм (896,3188 МПа) при среднем пределе текучести, составляющем 105,0 тысяч фунтов на кв. дюйм (723,9498 МПа) для обеспечения наилучшего баланса прочности и пластичности. Кроме того, в данном первом варианте осуществления дисперсионно-твердеющая нержавеющая сталь может иметь предел прочности при растяжении, составляющий от 110 тысяч фунтов на кв. дюйм (758,4236 МПа) до 141 тысячи фунтов на кв. дюйм (972,1612 МПа) при среднем пределе прочности при растяжении, составляющем 123,0 тысячи фунтов на кв. дюйм (848,0555 МПа) для обеспечения наилучшего баланса прочности и пластичности.

[0027] В дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,10 масс.% и 0,18 масс.%, хром в количестве между 11,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.%, железо и первичную выделившуюся фазу, содержащую медь. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать молибден в количестве между 0,40 масс.% и 0,60 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать марганец в количестве между 0,30 масс.% и 0,80 масс.%. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать серу в количестве между 0 масс.% и 0,100 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать кремний в количестве между 0,25 масс.% и 0,60 масс.%. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать ниобий в количестве между 0 масс.% и 0,15 масс.%. В заключение, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,01 масс.% и 0,09 масс.%.

[0028] В данном дополнительном варианте осуществления предел текучести дисперсионно-твердеющей мартенситной нержавеющей стали может находиться в диапазоне между 95,0 тысячами фунтов на квадратный дюйм (KSI) (655,0022 МПа) и 130,0 тысячами фунтов на кв. дюйм (896,3188 МПа) при среднем пределе текучести, составляющем 105,0 тысяч фунтов на кв. дюйм (723,9498 МПа) для обеспечения наилучшего баланса прочности и пластичности. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая нержавеющая сталь может иметь предел прочности при растяжении, составляющий от 110 тысяч фунтов на кв. дюйм (758,4236 МПа) до 141 тысячи фунтов на кв. дюйм (972,1612 МПа) при среднем пределе прочности при растяжении, составляющем 123,0 тысячи фунтов на кв. дюйм (848,0555 МПа) для обеспечения наилучшего баланса прочности и пластичности.

[0029] В еще одном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,13 масс.% и 0,18 масс.%, хром в количестве между 12,00 масс.% и 13,50 масс.%, никель в количестве между 0,65 масс.% и 0,95 масс.%, медь в количестве между 1,00 масс.% и 1,30 масс.%, железо и первичную выделившуюся фазу, содержащую медь. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать молибден в количестве между 0,43 масс.% и 0,57 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать марганец в количестве между 0,30 масс.% и 0,50 масс.%. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать серу в количестве между 0 масс.% и 0,010 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать кремний в количестве между 0,30 масс.% и 0,50 масс.%. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь в данном дополнительном варианте осуществления может содержать ниобий в количестве между 0 масс.% и 0,07 масс.%. Кроме того, суммарное содержание ванадия и ниобия в дисперсионно-твердеющей мартенситной нержавеющей стали в данном дополнительном варианте осуществления может быть ограничено максимум 0,15 масс.%. В заключение, в данном дополнительном варианте осуществления дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,015 масс.% и 0,045 масс.%.

[0030] В данном дополнительном варианте осуществления предел текучести дисперсионно-твердеющей мартенситной нержавеющей стали может находиться в диапазоне между 95,0 тысячами фунтов на квадратный дюйм (KSI) (655,0022 МПа) и 130,0 тысячами фунтов на кв. дюйм (896,3188 МПа) при среднем пределе текучести, составляющем 105,0 тысяч фунтов на кв. дюйм (723,9498 МПа) для обеспечения наилучшего баланса прочности и пластичности. Кроме того, в данном дополнительном варианте осуществления дисперсионно-твердеющая нержавеющая сталь может иметь предел прочности при растяжении, составляющий от 110 тысяч фунтов на кв. дюйм (758,4236 МПа) до 141 тысячи фунтов на кв. дюйм (972,1612 МПа) при среднем пределе прочности при растяжении, составляющем 123,0 тысячи фунтов на кв. дюйм (848,0555 МПа) для обеспечения наилучшего баланса прочности и пластичности.

[0031] Углерод в вышеописанных составах может определять твердость непосредственно после закалки, улучшает прокаливаемость дисперсионно-твердеющей мартенситной нержавеющей стали и является сильным стабилизатором аустенита. Кроме того, углерод может образовывать соединения с хромом и молибденом с образованием некоторого числа фаз карбидов металлов. Частицы карбидов металлов обеспечивают повышение износостойкости, и карбид металла типа МС обеспечивает измельчение зерна посредством закрепления частиц. Для гарантирования надлежащего образования карбидов металлов с целью обеспечения износостойкости и измельчения зерна и для придания необходимой твердости непосредственно после закалки требуется минимальное содержание углерода, составляющее 0,08 масс.%. Тем не менее, повышение уровня содержания углерода свыше 0,18 масс.% нежелательно. Во-первых, выделение карбидов хрома вызывает уменьшение содержания предпочтительного хрома в основе, что приводит к снижению сопротивляемости легирующих добавок/сплава окислению и снижению коррозионной стойкости. Во-вторых, более высокие уровни содержания углерода могут привести к чрезмерной стабилизации аустенитной фазы. Чрезмерно стабилизированный аустенит может привести к неполному превращению, что может вызвать снижение температур начала и окончания мартенситного превращения до значений, которые ниже температуры внутри помещения, что оказывает отрицательное влияние на прочность оборудования.

[0032] Хром в вышеприведенных составах может обеспечить умеренное улучшение прокаливаемости, придать слабое твердо-растворное упрочнение и обеспечить значительное повышение износостойкости при соединении с углеродом с образованием карбида металла. При наличии хрома в концентрациях, превышающих 10,5 масс.%, он обеспечивает высокую сопротивляемость окислению и коррозионную стойкость. На практике может быть добавлено до 14,0 масс.% без снижения способности дисперсионно-твердеющей мартенситной нержавеющей стали к деформированию в горячем состоянии.

[0033] Никель в вышеописанных составах может придать незначительное твердо-растворное упрочнение, обеспечить улучшение прокаливаемости и увеличение ударной вязкости и пластичности. Кроме того, никель может обеспечить повышение коррозионной стойкости в кислотных средах и может представлять собой сильный стабилизатор аустенита. Никель также может повысить растворимость меди в расплавленном железе и обеспечить противодействие образованию поверхностных трещин во время ковки/штамповки. Кроме того, никель также может ослабить склонность меди к миграции к границам зерен во время ковки/штамповки. Одно предпочтительное минимальное отношение содержания никеля к содержанию меди составляет 50%.

[0034] Характер разрушения концевых блоков и насосов с возвратно-поступательным движением плунжера, возможно, понятен не полностью. Тем не менее, известно то, что определенный материал, который подвергается комбинированному воздействию растягивающих напряжений и коррозионного водного раствора, может быть подвержен возникновению и последующему распространению трещины. Склонность материала к коррозионному растрескиванию под напряжением (SCC) может быть обусловлена составом, микроструктурой и тепловой предысторией сплава. Было показано, что содержание никеля в нержавеющей стали влияет на время до разрушения, обусловленного коррозионным растрескиванием под напряжением (см. фиг.6 и Jones, Russel H., Stress-Corrosion Cracking: Materials, Performance and Evaluation, Second Edition, ASM International, 2017, pp.100-101). Из графика по фиг.6 можно увидеть, что при увеличении концентрации никеля от 0% до приблизительно 12,5% склонность к коррозионному растрескиванию под напряжением увеличивается. Таким образом, поддержание концентрации никеля на уровне ниже 1,15% может обеспечить повышение стойкости нержавеющей стали к коррозионному растрескиванию под напряжением по сравнению с более высокими концентрациями никеля.

[0035] Медь, описанная выше, может обеспечить незначительное улучшение прокаливаемости, повышение сопротивляемости окислению, повышение коррозионной стойкости при воздействии определенных кислот и придание прочности за счет выделения частиц, богатых медью. Уровни содержания меди в диапазоне между 0,85 масс.% и 1,30 масс.% обеспечивают возможность повышения сопротивляемости окислению и коррозионной стойкости, а также улучшения дисперсионного твердения, без существенного снижения температуры мартенситного превращения. Медь повышает жидкотекучесть жидкой стали, и 1 масс.% меди оказывает влияние на жидкотекучесть, эквивалентное повышению температуры жидкой стали на 125°F (на 69,4°С). Максимальная растворимость меди в железе составляет 1,50 масс.% при быстром охлаждении и должна поддерживаться ниже 1,30 масс.% для дисперсионно-твердеющей мартенситной нержавеющей стали, описанной выше.

[0036] Молибден в вышеописанных составах может обеспечить улучшение прокаливаемости, повышение коррозионной стойкости, уменьшение склонности к отпускному охрупчиванию и получение упрочненной дисперсионно-твердеющей мартенситной нержавеющей стали при ее нагреве в диапазоне от 1000°F до 1200°F (от 537,78°С до 648,89°С) за счет выделения мелкозернистого карбида металла (М2С). Карбиды металлов, богатые молибденом, обеспечивают повышенную износостойкость, обеспечивают увеличение твердости при высоких температурах и противодействие укрупнению зерна при температуре ниже А1. Кроме того, молибден в количествах до 0,60 масс.% обеспечивает возможность достижения данных преимуществ без снижения способности к деформированию в горячем состоянии. Молибден повышает ударную прочность медьсодержащих сталей и в соответствии с одним предпочтительным соотношением должен присутствовать в количестве, приблизительно соответствующем половине содержания меди в масс.%.

[0037] Марганец в вышеописанных составах может обеспечить слабое твердо-растворное упрочнение и улучшение прокаливаемости дисперсионно-твердеющей мартенситной нержавеющей стали. Если марганец присутствует в достаточном количестве, он связывает серу в неметаллическое соединение, в результате чего уменьшается отрицательное влияние свободной серы на пластичность материала. Марганец также является стабилизатором аустенита, и уровни его содержания, превышающие 1,00 масс.%, могут вызвать проблему чрезмерной стабилизации, похожую на описанную выше для высоких уровней содержания углерода.

[0038] Фосфор в вышеописанных составах может рассматриваться как примесь. По существу, допустимые уровни содержания фосфора могут составлять до 0,040 масс.% вследствие его склонности вызывать снижение пластичности за счет выделения на границах зерен при отпуске в интервале температур между 700°F и 900°F (между 371,11°С и 482,22°С).

[0039] Сера в вышеописанных составах может рассматриваться как примесь, поскольку она может обеспечить улучшение обрабатываемости на станках за счет снижения пластичности и ударной вязкости. Вследствие отрицательного влияния на пластичность и ударную вязкость максимальные допустимые уровни содержания серы составляют до 0,010 масс.% для применений, в которых пластичность и ударная вязкость имеют критически важное значение. С другой стороны, уровни содержания серы, составляющие 0,100 масс.%, могут быть допустимыми в том случае, когда желательно улучшение обрабатываемости на станках.

[0040] Кремний в заданных выше составах может быть использован для раскисления во время производства стали. Кроме того, кремний может повысить сопротивляемость окислению, обеспечить незначительное повышение прочности вследствие твердо-растворного упрочнения и улучшение прокаливаемости дисперсионно-твердеющей мартенситной нержавеющей стали. Кремний обеспечивает умеренную стабилизацию феррита, и уровни содержания кремния между 0,15 масс.% и 0,65 масс.% желательны для раскисления и стабилизации фаз в материале. Кроме того, кремний улучшает растворимость меди в железе и обеспечивает увеличение времени для дисперсионного твердения. В одном варианте осуществления содержание кремния должно превышать 0,15 масс.%, когда содержание меди может составлять 1,00 масс.%.

[0041] Ванадий в вышеописанных составах может обеспечить сильное повышение прокаливаемости, может обеспечить повышение износостойкости при соединении с углеродом с образованием карбида металла и может способствовать измельчению зерна посредством закрепления границ зерен за счет выделения мелких частиц карбидов, нитридов или карбонитридов. Ниобий также может быть использован в комбинации с ванадием для улучшения измельчения зерна. В то время как содержание ванадия, составляющее до 0,15 масс.%, может способствовать измельчению зерна и прокаливаемости, уровни содержания ванадия, превышающие 0,15 масс.%, могут вызвать нежелательное снижение ударной вязкости вследствие образования частиц карбидов, имеющих большой размер. Дисперсионно-твердеющая мартенситная сталь может содержать ванадий в количестве между 0% и 0,15%.

[0042] Ниобий в вышеописанных составах может оказывать отрицательное влияние на прокаливаемость вследствие отбора углерода из твердого раствора, но может обеспечить упрочнение за счет выделения мелких частиц карбидов, нитридов или карбонитридов и может способствовать ускорению измельчения зерна посредством закрепления границ зерен за счет выделения мелких частиц карбидов, нитридов или карбонитридов. Эти мелкодисперсные частицы могут не быть легкорастворимыми в стали при температурах обработки в горячем состоянии или при термообработке, так что они могут служить в качестве ядер для образования новых зерен, в результате чего улучшается измельчение зерна. Очень сильное сродство углерода к ниобию может также способствовать повышению стойкости против межкристаллизационной коррозии за счет предотвращения образования других карбидов на границах зерен. Для ослабления отрицательного влияния ниобия на прокаливаемость может быть добавлен ванадий. Дисперсионно-твердеющая мартенситная сталь может содержать ниобий в количестве между 0% и 0,15%.

[0043] Алюминий в составах, приведенных выше, может представлять собой эффективный раскислитель, когда он используется во время производства стали, и обеспечивает измельчение зерна при его соединении с азотом с образованием мелкодисперсных нитридов алюминия. Алюминий может способствовать упрочнению при соединении с никелем для образования частиц алюминида никеля. Содержание алюминия должно поддерживаться на уровне ниже 0,09 масс.% для гарантирования предпочтительного течения струи во время разливки в слитки. Кроме того, алюминий, очевидно, повышает ударную вязкость образца с надрезом для медьсодержащих сталей.

Пример 1

[0044] Способ изготовления цилиндра 28, плунжера 30 и концевого блока 32 при использовании дисперсионно-твердеющей мартенситной нержавеющей стали, раскрытой в данном документе, включает этапы выплавки, обработки давлением, термообработки и контролируемого съема материала для получения конечной заданной формы. Каждый из данных этапов будет рассмотрен ниже более подробно.

[0045] Процесс выплавки для дисперсионно-твердеющей мартенситной нержавеющей стали, раскрытой в данном документе, не отличается от современной практики производства стали. К примерам осуществимых процессов выплавки относятся использование дуговой электропечи, индукционная плавка и индукционная вакуумная плавка, но возможные процессы не ограничены вышеуказанными. В каждом из данных процессов образуют жидкую сталь, и добавляют легирующие добавки для получения заданного состава. Могут быть использованы последующие процессы рафинирования. В зависимости от используемого процесса защитный слой шлака, который образуют для процесса выплавки, может иметь высокое содержание легирующих добавок, подвергнутых окислению. Во время процесса выплавки могут быть добавлены восстанавливающие агенты для обеспечения возврата легирующих элементов из шлака обратно в ванну жидкой стали. Напротив, металл и шлак также могут быть подвергнуты обработке в конвертере для уменьшения содержания углерода, а также для предпочтительного возврата легирующей добавки, содержащейся в шлаке, обратно в ванну посредством использования конвертера для аргонокислородного обезуглероживания (AOD) или резервуара для обезуглероживания продувкой кислородом в вакууме (VOD). Жидкая сталь с заданным химическим составом может быть подвергнута непрерывной разливке для получения непрерывнолитых заготовок или разлита в виде слитков.

[0046] Далее, затвердевшая непрерывнолитая заготовка или слиток может быть подвергнута/подвергнут обработке давлением посредством использования типовых процессов обработки металлов давлением, таких как деформирование в горячем состоянии до заданной формы посредством прокатки или ковки/штамповки, но возможные процессы не ограничены вышеуказанными. Для облегчения обработки давлением непрерывнолитую заготовку или слиток можно нагреть до температуры в интервале от 2100°F до 2200°F (от 1148,89°С до 1204,44°С), чтобы сделать материал достаточно пластичным для деформирования. Деформирование предпочтительно может продолжаться до тех пор, пока температура не упадет ниже 1650°F (898,89°С), поскольку деформирование при температурах, которые ниже данной температуры, может привести к образованию поверхностных трещин и разрывам.

[0047] После обработки давлением может происходить термообработка для достижения заданных механических свойств. Материал, подвергнутый обработке давлением, может быть подвергнут термообработке в печах, таких как пламенные печи прямого нагрева, термические печи с нагревом металла, расположенного в металлическом муфеле, печи, работающие при атмосферном давлении, и вакуумные печи, но возможные печи не ограничены вышеуказанными. Этапы, которые требуются для того, чтобы материал, подвергнутый обработке давлением, приобрел заданные механические свойства, представляют собой подвергание воздействию высокой температуры для обеспечения возможности превращения материала в аустенит, а также для перевода меди в раствор, последующее охлаждение материала на воздухе или в закалочной среде для образования преимущественно мартенситной основы, после чего следует цикл термообработки при более низких температурах, который обеспечивает отпуск мартенсита и вызывает выделение растворенной меди и упрочнение материала. В зависимости от выбранной температуры может также иметь место эффект вторичной закалки, обеспечиваемый за счет добавления молибдена в легирующую добавку. Высокотемпературный процесс происходит в интервале температур от 1800°F до 1900°F (от 982,22°С до 1037,78°С). Цикл с более низкими температурами осуществляется в интервале температур от 450°F до 750°F (от 232,22°С до 398,89°С) или от 1050°F до 1300°F (от 565,56°С до 704,44°С). Интервала температур от 750°F до 1050°F (от 398,89°С до 565,56°С) избегают вследствие снижения ударной вязкости и коррозионной стойкости при обработке в данном интервале. При типовой обработке используют интервал температур от 1050°F до 1300°F (от 565,56°С до 704,44°С). Материал, подвергнутый обработке давлением и подвергаемый термообработке при температурах у нижней границы данного диапазона, будет иметь более высокую прочность, в то время как материал, подвергаемый обработке при температурах у верхней границы диапазона, будет иметь лучшую пластичность, повышенные ударную вязкость и коррозионную стойкость. После термообработки при более низких температурах материал будет содержать структуру отпущенного мартенсита с медными выделениями и может в качестве вторичной фазы включать в себя молибденовые выделения.

[0048] Подвергнутый обработке давлением и закаленный материал впоследствии может быть подвергнут процессу контролируемого съема материала для получения конечной заданной формы в случае необходимости. К примерам обычных технологических процессов, используемых для изготовления цилиндра 28, плунжера 30 и концевого блока 32 из закаленного материала, относятся фрезерование, точение, шлифование и отрезка, но возможные технологические процессы не ограничены вышеуказанными.

[0049] Приведенные в качестве примера составы дисперсионно-твердеющих мартенситных нержавеющих сталей, раскрытых в данном документе, представлены ниже в Таблицах 1-3.

Приведенные в качестве примера составы дисперсионно-

твердеющих мартенситных нержавеющих сталей

Таблица 1: Пример А

Таблица 2: Пример B

Таблица 3: Пример C

Промышленная применимость

[0050] Идеи настоящего изобретения могут найти применение в процессе использования во многих сферах применения, включая насосы, предназначенные для подачи материалов под высоким давлением и/или материалов с высокой абразивной способностью, но возможные сферы применения не ограничены вышеуказанными. Например, подобные насосы могут включать буровые насосы, насосы для подачи бетона, насосы для гидроразрыва, кислотной обработки, цементирования, промывки песчаных пробок и тому подобное, но возможные насосы не ограничены вышеуказанными. Несмотря на то, что настоящее раскрытие изобретения применимо для любого насоса, предназначенного для подачи материалов под высоким давлением и/или материалов с высокой абразивной способностью, настоящее раскрытие изобретения может быть конкретно применимым для насоса 10 с возвратно-поступательным движением плунжера, используемого для подачи материала для гидравлического разрыва пласта или расклинивающего материала в ствол нефтяной или газовой скважины. Более конкретно, настоящее раскрытие изобретения оказывается полезным за счет увеличения срока службы цилиндра 28, плунжера 30 или концевого блока 32 гидравлической части 14 насоса 10 с возвратно-поступательным движением плунжера, используемого для подачи материала для гидравлического разрыва пласта или расклинивающего материала в ствол нефтяной или газовой скважины.

[0051] Например, для цилиндра 28 насоса 10 с возвратно-поступательным движением плунжера, раскрытого в данном документе, может использоваться дисперсионно-твердеющая мартенситная нержавеющая сталь, раскрытая в данном документе, с целью увеличения срока службы насоса 10 с возвратно-поступательным движением плунжера. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать первичную выделившуюся фазу, содержащую медь. Дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать молибден в количестве между 0,40 масс.% и 0,60 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать марганец в количестве между 0,30 масс.% и 1,00 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать серу в количестве между 0 масс.% и 0,100 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать кремний в количестве между 0,15 масс.% и 0,65 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ниобий в количестве между 0 масс.% и 0,15 масс.%. В заключение, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,01 масс.% и 0,09 масс.%.

[0052] Кроме того, для плунжера 30 насоса 10 с возвратно-поступательным движением плунжера, раскрытого в данном документе, может использоваться дисперсионно-твердеющая мартенситная нержавеющая сталь, раскрытая в данном документе, с целью увеличения срока службы насоса 10 с возвратно-поступательным движением плунжера. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь плунжера 30 может содержать первичную выделившуюся фазу, содержащую медь. Дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать молибден в количестве между 0,40 масс.% и 0,60 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать марганец в количестве между 0,30 масс.% и 1,00 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать серу в количестве между 0 масс.% и 0,100 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать кремний в количестве между 0,15 масс.% и 0,65 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ниобий в количестве между 0 масс.% и 0,15 масс.%. В заключение, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,01 масс.% и 0,09 масс.%.

[0053] Кроме того, для концевого блока 32 насоса 10 с возвратно-поступательным движением плунжера, раскрытого в данном документе, может использоваться дисперсионно-твердеющая мартенситная нержавеющая сталь, раскрытая в данном документе, с целью увеличения срока службы насоса 10 с возвратно-поступательным движением плунжера. Дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать углерод в количестве между 0,08 масс.% и 0,18 масс.%, хром в количестве между 10,50 масс.% и 14,00 масс.%, никель в количестве между 0,65 масс.% и 1,15 масс.%, медь в количестве между 0,85 масс.% и 1,30 масс.% и железо. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать первичную выделившуюся фазу, содержащую медь. Дисперсионно-твердеющая мартенситная нержавеющая сталь концевого блока 32 может дополнительно содержать молибден в количестве между 0,40 масс.% и 0,60 масс.% и вторичную выделившуюся фазу, содержащую молибден. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать марганец в количестве между 0,30 масс.% и 1,00 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может дополнительно содержать фосфор в количестве между 0 масс.% и 0,040 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать серу в количестве между 0 масс.% и 0,100 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать кремний в количестве между 0,15 масс.% и 0,65 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ванадий в количестве между 0 масс.% и 0,15 масс.%. Кроме того, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать ниобий в количестве между 0 масс.% и 0,15 масс.%. В заключение, дисперсионно-твердеющая мартенситная нержавеющая сталь может содержать алюминий в количестве между 0,01 масс.% и 0,09 масс.%.

[0054] Вышеприведенное описание предназначено только для представления, и, таким образом, модификации вариантов осуществления, описанных в данном документе, могут быть выполнены без выхода за рамки объема изобретения. Таким образом, данные модификации находятся в рамках объема настоящего изобретения, и предусмотрено, что они находятся в рамках объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ И ИЗГОТОВЛЕННЫЙ ИЗ НЕЕ НАСОС ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДЕЙСТВИЯ | 2018 |

|

RU2702889C1 |

| ХОРОШО ОБРАБАТЫВАЕМАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2244038C2 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2493285C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2243286C1 |

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071987C1 |

| ВЫСОКОПРОЧНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1994 |

|

RU2061781C1 |

Изобретение относится к области металлургии, а именно к дисперсионно-твердеющей мартенситной нержавеющей стали, используемой для изготовления деталей насосов с возвратно-поступательным движением плунжера. Сталь содержит, мас.%: углерод в количестве между 0,08 и 0,18, хром в количестве между 10,50 и 14,00, никель в количестве между 0,65 и 1,15, медь в количестве между 0,85 и 1,30, остальное - железо и первичная выделившаяся фаза, содержащая медь. Достигается повышение срока службы изготавливаемых деталей насосов. 3 н. и 23 з.п. ф-лы, 6 ил., 3 табл.

1. Дисперсионно-твердеющая мартенситная нержавеющая сталь, содержащая:

углерод в количестве между 0,08 мас.% и 0,18 мас.%;

хром в количестве между 10,50 мас.% и 14,00 мас.%;

никель в количестве между 0,65 мас.% и 1,15 маc.%;

медь в количестве между 0,85 мас.% и 1,30 мас.%;

железо; и

первичную выделившуюся фазу, содержащую медь.

2. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая молибден в количестве между 0,40 мас.% и 0,60 мас.% и вторичную выделившуюся фазу, содержащую молибден.

3. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая марганец в количестве между 0,30 мас.% и 1,00 мас.%.

4. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая фосфор в количестве между 0 мас.% и 0,040 мас.%.

5. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая серу в количестве между 0 мас.% и 0,100 мас.%.

6. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая кремний в количестве между 0,15 мас.% и 0,65 мас.%.

7. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая ванадий в количестве между 0 мас.% и 0,15 мас.%.

8. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая ниобий в количестве между 0 мас.% и 0,15 мас.%.

9. Дисперсионно-твердеющая мартенситная нержавеющая сталь по п.1, дополнительно содержащая алюминий в количестве между 0,01 мас.% и 0,09 мас.%.

10. Концевой блок, содержащий:

корпус, продолжающийся между передней стороной, задней стороной, левой стороной, правой стороной, верхней стороной и нижней стороной, первый канал, продолжающийся через корпус между впускным отверстием и выпускным отверстием, цилиндрический канал, продолжающийся между цилиндрическим отверстием и первым каналом, при этом корпус содержит дисперсионно-твердеющую мартенситную нержавеющую сталь, содержащую углерод в количестве между 0,08 мас.% и 0,18 мас.%, хром в количестве между 10,50 мас.% и 14,00 мас.%, никель в количестве между 0,65 мас.% и 1,15 мас.%, медь в количестве между 0,85 мас.% и 1,30 мас.%, железо и первичную выделившуюся фазу, содержащую медь.

11. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит молибден в количестве между 0,40 мас.% и 0,60 мас.% и вторичную выделившуюся фазу, содержащую молибден.

12. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит марганец в количестве между 0,30 мас.% и 1,00 мас.%.

13. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит фосфор в количестве между 0 мас.% и 0,040 мас.%.

14. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит серу в количестве между 0 мас.% и 0,100 мас.%.

15. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит кремний в количестве между 0,15 мас.% и 0,65 мас.%.

16. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит ванадий в количестве между 0 мас.% и 0,15 мас.%.

17. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит ниобий в количестве между 0 мас.% и 0,15 мас.%.

18. Концевой блок по п.10, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит алюминий в количестве между 0,01 мас.% и 0,09 мас.%.

19. Насос с возвратно-поступательным движением плунжера, содержащий:

коленчатый вал;

кривошип, соединенный с коленчатым валом с возможностью вращения;

соединительный стержень, функционально соединенный с кривошипом;

плунжер, функционально соединенный с соединительным стержнем;

цилиндр, выполненный с возможностью функционального взаимодействия с плунжером; и

концевой блок, содержащий корпус, продолжающийся между передней стороной, задней стороной, левой стороной, правой стороной, верхней стороной и нижней стороной, при этом корпус содержит первый канал, продолжающийся через корпус между впускным отверстием и выпускным отверстием, и цилиндрический канал, продолжающийся между цилиндрическим отверстием и первым каналом, и корпус содержит дисперсионно-твердеющую мартенситную нержавеющую сталь, содержащую углерод в количестве между 0,08 мас.% и 0,18 мас.%, хром в количестве между 10,50 мас.% и 14,00 мас.%, никель в количестве между 0,65 мас.% и 1,15 мас.%, медь в количестве между 0,85 мас.% и 1,30 мас.%, железо и первичную выделившуюся фазу, содержащую медь.

20. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит молибден в количестве между 0,40 мас.% и 0,60 мас.% и вторичную выделившуюся фазу, содержащую молибден.

21. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит марганец в количестве между 0,30 мас.% и 1,00 мас.%.

22. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит фосфор в количестве между 0 мас.% и 0,040 мас.%.

23. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит серу в количестве между 0 мас.% и 0,100 мас.%.

24. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит ванадий в количестве между 0 мас.% и 0,15 мас.%.

25. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит ниобий в количестве между 0 мас.% и 0,15 мас.%.

26. Насос с возвратно-поступательным движением плунжера по п.19, в котором дисперсионно-твердеющая мартенситная нержавеющая сталь дополнительно содержит кремний в количестве между 0,15 мас.% и 0,65 мас.% и алюминий в количестве между 0,01 мас.% и 0,09 мас.%.

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| НЕРЖАВЕЮЩАЯ МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ ФОРМ И КАРКАСОВ ФОРМ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2379180C2 |

| СТАБИЛИЗИРОВАННЫЕ ПРЕПАРАТЫ, СОДЕРЖАЩИЕ АНТИТЕЛА ПРОТИВ NGF | 2011 |

|

RU2700174C2 |

| ПОДВОДНЫЙ ПНЕВМАТИЧЕСКИЙ ПИСТОЛЕТ | 1991 |

|

RU2008609C1 |

| US 6743305 B2, 01.06.2004. | |||

Авторы

Даты

2020-10-05—Публикация

2017-04-06—Подача