ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и горелке для нагрева печи для обработки металла с помощью сжигания в ней топлива в результате подачи в печь окисляющего газа по линии подачи окисляющего газа и подачи в печь топлива по линии подачи топлива.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В отрасли производства металлов процессы плавки, выпуска металла из печи и разливки металла должны быть оптимизированы согласно нижеследующим аспектам. Необходимо обеспечить эффективность подогрева и нагрева ковшей в печи до заданных температур, при этом необходимо в максимальной степени уменьшить потерю тепла из-за дымовых газов. При использовании обычных процессов нагрева могут возникнуть трудности управления температурным профилем пламени, интервалом нагрева и стехиометрическим отношением. Возникающие в результате неблагоприятные условия могут сократить срок службы огнеупорных материалов. Кроме того, необходимо избегать дыма и загрязнений, а также выбросов вредных газов, таких как NOx. Существующая технология работы беспламенной и частично беспламенной горелки обеспечивает эффективное средство оптимизации процессов подогрева и нагрева печи во время сжигания топлива с помощью кислородно-топливной горелки. В зону реакции горения добавляют газообразные продукты сгорания для разбавления вступающих в реакцию компонентов. Это обеспечивает равномерное горение, задерживает выделение тепла и снижает максимальную температуру пламени, таким образом, уменьшая выбросы NOx. Кроме того, подмешивание газообразных продуктов сгорания к пламени рассеивает энергию по всей печи, обеспечивая более быстрое и более равномерное нагревание. Соответствующие системы подогрева ковшей, разработанные заявителем, известны под названием OXYGON.

Другая низкотемпературная кислородно-топливная технология сжигания, разработанная заявителем, специально предназначенная для алюминиевой промышленности, известна под названием LTOF (Low Temperature Oxy-Fuel, низкотемпературная кислородно-топливная технология). В печи для плавки алюминия сгорание происходит при слабой концентрации кислорода, путем добавления печных газов в зону горения. Это приводит к более низким температурам пламени, которые ниже точки образования термического оксида азота (NOx). Более того, для равномерного нагрева и более эффективной плавки распределение энергии происходит по всей печи. Типичными преимуществами являются более высокая (до 50%) скорость плавления, снижение (до 50%) сжигания топлива, отсутствие горячих точек в печи, уменьшение объемов дымового газа и выбросов оксидов азота (NOx).

Указанные технологии работы беспламенных и частично беспламенных горелок основаны на использовании сверхвысокоскоростных струй кислорода для создания эффекта отсутствия пламени. Скорость выпуска кислорода обычно равна скорости звука в кислороде, составляя примерно 305 м/с. Также приемлемы скорости, превышающие примерно 100 м/с. Высокоскоростные струи создают очень сильную рециркуляцию в газовом пространстве печи, что приводит к вышеупомянутому снижению образования NOx в результате уменьшения максимальных температур внутри пламени и к очень равномерному нагреву печи. Такие технологии использования горелок оказались очень эффективными и полезными, особенно в чистых средах, по существу не содержащих пыли.

При работе в загрязненной или запыленной печной среде (пространство, в котором происходит горение) или в среде печи с захваченными каплями жидкости, указанные частицы или капли также рециркулируют, и из-за своего более высокого импульса силы имеют склонность к оседанию на огнеупорной стенке, окружающей отверстия для выпуска высокоскоростных струй. Такие осаждения иногда также называют наносами. Данные наносы либо забивают выпускные отверстия, либо вносят возмущение в струи газа и снижают эффективность их рециркуляции. Это приводит к необходимости частого выполнения технического обслуживания и/или уменьшает обычные преимущества снижения NOx и равномерного нагрева. Кроме того, осаждения могут вызывать отклонение высокоскоростной струи по направлению к огнеупорной стенке печи, вызывая серьезные повреждения. В самом худшем случае не может быть гарантирована безопасность системы сжигания.

В другой области техники, а именно, по переработке никеля и меди, была применена технология использования экранированного инжектора, называемого ALSI (Air Liquid Shrouded Injector, воздушно-жидкостный экранированный инжектор), в конвертерах Фирмы «Хобокен» (Hoboken) и конвертерах Пирс-Смита (Peirce-Smith) для обработки медных и никелевых штейнов. Используя указанную технологию, можно значительно уменьшить существующие ранее проблемы, такие как закупорка фурмы, износ огнеупоров и предельные допуски при обогащении дутья кислородом в конвертерах. Экранированный инжектор содержит внутреннюю трубу, по которой вдувают обогащенный кислородом воздух. Внутренняя труба окружена кольцевым пространством, через которое протекает азот (или другие инертные газы или углеводороды). Азот локально охлаждает периферию наконечника инжектора. Это создает налет затвердевшего расплава, который защищает смежный огнеупорный материал от чрезмерной эрозии. Давления, при которых инжектируют газы, не допускают перекрывания потока газа указанным налетом, так что экранированный инжектор работает без необходимости пробивки. Тем не менее, ALSI технология не является пламенной технологией, а использует систему инжекции воздуха/кислорода, которая применяется в ванне из жидкой меди или никеля. Задачей является удаление очень горячих экзотермических реакций от наконечника фурмы для предотвращения его повреждения в результате большого выделения тепла.

Цель настоящего изобретения заключается в создании новой технологии использования горелки, с помощью которой можно устранить недостатки известного уровня техники, особенно при использовании в топочной среде, содержащей включения капель или частиц. При этом преимущества известных технологий использования беспламенных и частично беспламенных горелок, а именно уменьшенное образование NOx и равномерный нагрев печи, должны быть сохранены в максимальной степени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен способ нагрева печи, используемой для обработки металла с помощью сжигания в указанной печи топлива в результате подачи в печь окисляющего газа по линии подачи окисляющего газа и подачи в печь топлива по линии подачи топлива, а также соответствующая горелка, имеющая по меньшей мере одну линию подачи окисляющего газа и по меньшей мере одну линию подачи топлива согласно независимым пунктам формулы изобретения. Предпочтительные варианты выполнения являются предметом зависимых пунктов формулы изобретения и приведенного ниже описания.

В соответствии со способом согласно настоящему изобретению, окисляющий газ подают в виде центрального потока окисляющего газа вместе с первым потоком защитного газа, и/или топливо подают в виде центрального потока топлива вместе со вторым потоком защитного газа. В результате создания потока защитного газа, центральный поток, особенно имеющий вид струи, подаваемой при высокой скорости, сначала будет всасывать в себя поток защитного газа, а не окружающую среду печи. Только после того, как защитный газ будет введен в центральный поток/струю, данный поток/струя начнет засасывать в себя среду печи, тем самым, отодвигая точку рециркуляции от огнеупорной стенки и выпускного отверстия линии подачи, таким образом, уменьшая или исключая осаждение твердых частиц или капель на огнеупорной стенке и выпускном отверстии линии подачи.

Согласно настоящему изобретению, соответствующая горелка имеет по меньшей мере одну линию подачи окисляющего газа, содержащую центральную линию подачи окисляющего газа для подачи данного газа в печь, и первую кольцевую линию подачи, окружающую центральную линию подачи окисляющего газа, для подачи первого потока защитного газа, и/или по меньшей мере одну линию подачи топлива, содержащую центральную линию подачи топлива, для подачи топлива в печь, и вторую линию подачи, окружающую центральную линию подачи топлива, для подачи второго потока защитного газа.

В отличие от сказанного, ALSI технология, которая обсуждалась выше, применяет систему погруженного вдувания защитного газа, которая требует второго источника газа высокого давления, как правило, азота. Кислород не может быть использован в качестве защитного газа, потому что это не позволило бы добиться перемещения зоны реакции в сторону от выпускного отверстия фурмы. Как дополнительно объяснено далее, согласно настоящему изобретению, для центрального потока окисляющего газа предпочтительно использовать тот же окисляющий газ, что и для первого потока защитного газа.

Предпочтительно, газ для центрального потока (при условии, что центральный поток является газообразным) также используется в качестве защитного газа. Это упрощает установку, поскольку требуется меньшее количество трубопроводов и управляющего оборудования. В зависимости от геометрии центральной линии подачи и окружающей ее линии подачи защитного газа, доля защитного газа может представлять собой чисто механическую функцию, не зависящую от сбоев или некорректного управления.

Преимущественно, скорость центрального потока окисляющего газа выше, чем скорость первого потока защитного газа, в частности, скорость центрального потока окисляющего газа по существу или точно равна или даже выше скорости звука в окисляющем газе. Это улучшает эффект всасывания, в результате которого первый поток защитного газа втягивается в центральный поток окисляющего газа.

То же самое относится и к потоку топлива, если скорость центрального потока топлива выше, чем скорость второго потока защитного газа, в частности, если скорость центрального потока топлива по существу или точно равна или даже выше, чем скорость звука в топливе. На практике топливные газы обычно подают при низком давлении. Однако имеется газообразное топливо, такое как природный газ (NG) или сжиженный природный газ (LPG), который может быть подан при достаточно высоком давлении.

Предпочтительно, регулируют соотношение расходов первого потока защитного газа и центрального потока окисляющего газа. Точно также предпочтительно регулировать соотношение расходов второго потока защитного газа и центрального потока топлива.

Для осуществления регулирования или изменения соотношений соответствующих расходов потока предпочтительно, чтобы первая кольцевая линия подачи горелки проточно сообщалась по меньшей мере с двумя первыми соплами, открывающимися в первую кольцевую линию подачи, и/или чтобы вторая кольцевая линия подачи проточно сообщалась по меньшей мере с двумя вторыми соплами, открывающимися во вторую кольцевую линию подачи. С помощью регулирования диаметра и количества небольших сопел, обеспечивающих подачу в кольцевое пространство, соотношение расходов потока защитного газа и центрального потока текучей среды может варьироваться в соответствии с требования процесса. Большее число сопел меньшего размера является предпочтительным, по сравнению с одним или меньшим количеством сопел, имеющих немного больший размер. Это особенно справедливо, если (в частности, в случае окисляющего газа) защитный газ является таким же, что и центральная текучая среда. В таком случае один и тот же газ может быть подан в центральную линию подачи и в кольцевую линию подачи. Большое количество сопел меньшего размера может предотвратить повреждение материала кольцевой линии подачи, возникающее в результате высокой скорости струи (особенно звуковой скорости), поступающей в узкий кольцевой зазор. Слишком маленькие отверстия будут подвержены забиванию загрязнениями, заключенными в потоке газа. Всегда будет существовать нижний предел диаметра сопла, который является технически достижимым и экономически эффективным и который может быть использован при нормальных условиях процесса без возникновения засорения сопел, если конечно не применяются ультратонкая фильтрация и очень чистые условия, что не является ни характерным, ни необходимыми в областях применения и средах такого рода.

По указанным выше причинам предпочтительно, чтобы первый поток защитного газа представлял собой или содержал окисляющий газ, и/или чтобы второй поток защитного газа представлял собой или содержал топливо.

Однако, защитный газ не обязательно должен быть таким же, что и центральная текучая среда. Первый поток защитного газа может представлять собой или может содержать воздух, пар или топочные газы (теоретически также инертный газ, такой как аргон, хотя это может быть экономически невыгодным, причем азот использовать не следует, поскольку он будет (может) увеличивать образование NOx) или их комбинацию. Такие защитные газы должны быть поданы по меньшей мере по одной выделенной линии, в идеале при обеспечении определенного рода управления или регулирования потока. Защитный газ также может представлять собой топочные газы, при условии, что топочные газы являются достаточно чистыми для исключения забивания сопел и/или кольцевой линии подачи. Сопла используют для создания (механическим способом) фиксированного соотношения между центральным и защитным потоками, когда в качестве защитного газа используют такой же газ, что и для центрального потока. Если используют какой-то иной защитный газ, то не будет соответствующей связи между центральным газом и защитным газом. Поскольку настоящее изобретение применимо, в частности, к загрязненной и запыленной печной среде, перед использованием топочных газов в качестве защитного газа их необходимо очистить. Теоретически, можно было бы использовать и топочные газы, но это может быть технически или экономически невыгодным. Если используют топочные газы, то они должны быть очищены для удаления по меньшей мере твердых частиц.

Второй поток защитного газа может представлять собой или может содержать воздух, пар или инертный газ, такой как азот, аргон или их комбинацию. Следует отметить, что выпуск топлива может происходить без всякого защитного потока, если скорость выпуска топлива является низкой, как правило, составляет от 80 м/с до 100 м/с.

Топливо может представлять собой газообразное топливо, но в настоящем изобретении также могут быть использованы жидкие виды топлива. Рециркуляция капель плохо распыленного жидкого топлива является потенциальной проблемой, особенно для беспламенных кислородно-топливных горелок, поскольку указанные капли плохо распыленного жидкого топлива осаждаются на огнеупорной поверхности, окружающей горелку/соответствующие линии подачи. Однако экранирование жидкого топлива может способствовать распылению и уменьшению вероятности осаждения топлива на окружающие огнеупорные стенки. Окисляющий газ может представлять собой кислород, в частности, обычный кислород высокой степени очистки, или воздух, в частности, если может быть обеспечено достаточно высокое давление воздуха. Таким образом, изобретение также может быть реализовано и для воздушно-топливных горелок, а не ограничено только кислородно-топливными горелками.

Понятно, что перечисленные выше признаки, и признаки, которые еще будут объяснены ниже, могут быть использованы не только в соответствующей указанной комбинации, но и в других комбинациях или по отдельности, не выходя за пределы объема настоящего изобретения.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение схематично проиллюстрировано чертежами на основе приведенных в качестве примера вариантов выполнения и подробно описано ниже со ссылкой на чертежи.

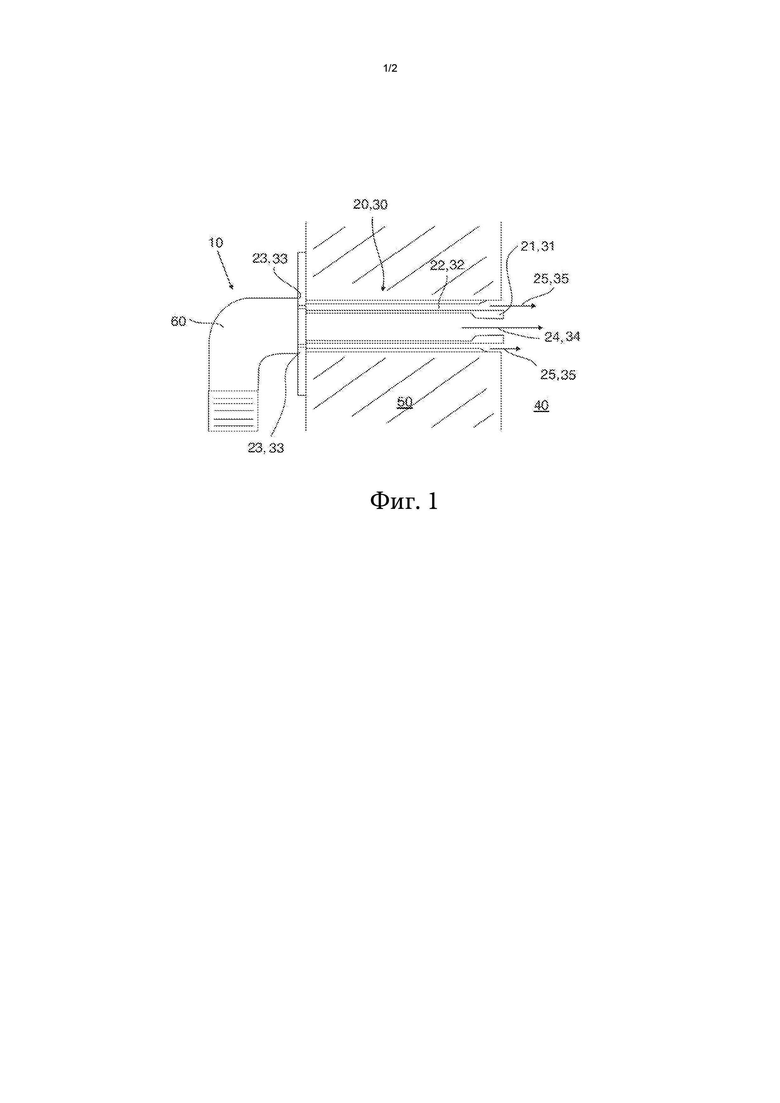

На Фиг. 1 схематически изображена линия подачи окисляющего газа или линия подачи топлива в горелке, согласно варианту выполнения настоящего изобретения, и

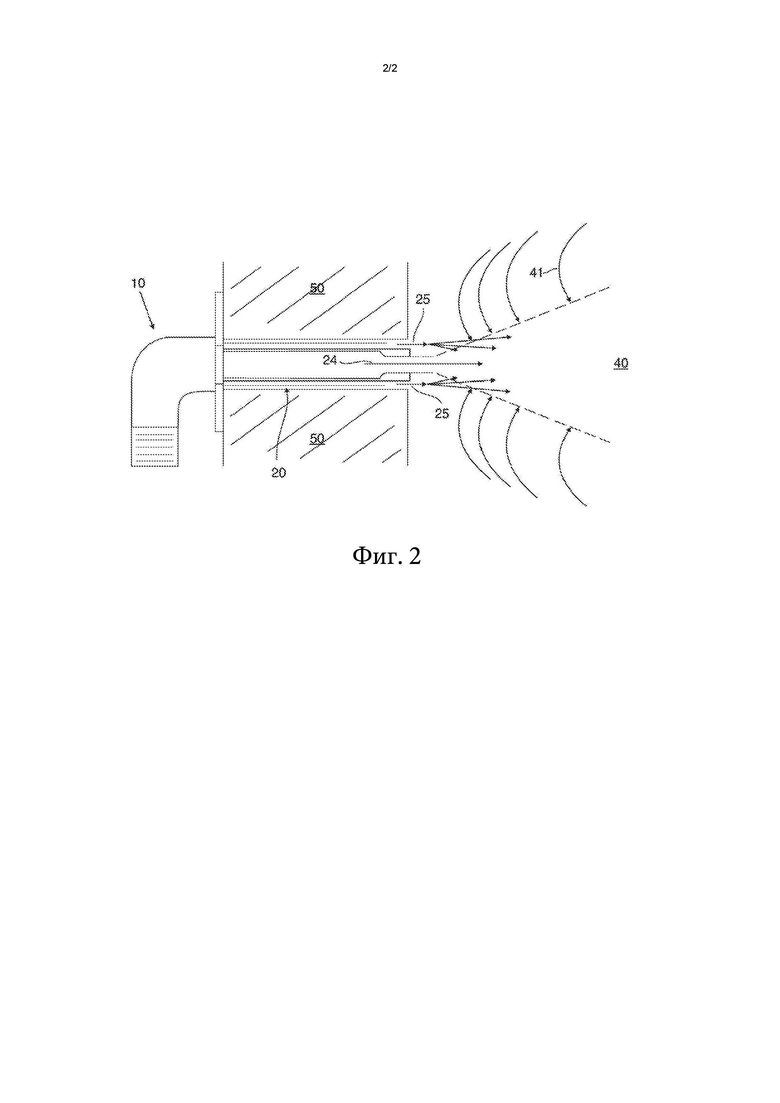

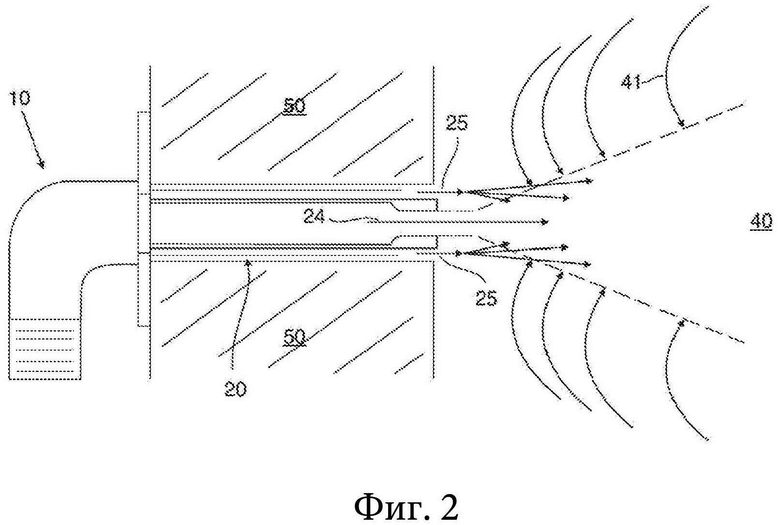

На Фиг. 2 изображена линия подачи, представленная на Фиг. 1, вместе с печью, применяемой для обработки металла с использованием способа согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 1 схематически показана одна из линий 20 подачи окисляющего газа в горелке 10, обеспечивающей нагрев печи 40 для переработки алюминия. До настоящего времени, в такой печи, вокруг сопел горелки, обеспечивающих подачу кислорода/по дающих линий (что также применимо к подаче топлива, хотя это чаще относится к линиям подачи кислорода вследствие более высокой скорости струи) имело место отложение налета, при этом осажденный материал обычно представляет собой мелкую шлаковую пыль и/или крупные твердые частицы, а также возможно капли переработанного жидкого металла, которые осаждаются и затем могут затвердевать вокруг выходного отверстия сопла. Изобретение разработано для предотвращения рециркуляции капель жидкой меди и шлака в конвертере Пирс-Смита, что случается на этапе вдувания воздуха. Данные отложения накапливаются вокруг линии 20 подачи кислорода на стенке из огнеупорного материала 50. При использовании горелки 10, содержащей линии подачи, изображенные на Фиг. 1, имеет место значительное уменьшение данных отложений.

В примере, изображенном на Фиг. 1, представлена одна из двух линий 20 подачи кислорода в беспламенной кислородно-топливной горелке, например, мощностью 1500 кВт. Линии подачи кислорода или трубки, как правило (но не обязательно), имеют одинаковую конфигурацию. Для горелки 10 обычно требуется одна линия подачи топлива, например природного газа, и две линии подачи кислорода, причем линии подачи кислорода, как правило, установлены в одной плоскости по обеим сторонам центральной линии подачи топлива, при этом линии подачи кислорода расположены на расстоянии около 50 мм от линии подачи топлива (расстояние между наружными стенками). Данная геометрическая конфигурация приведена исключительно в качестве примера и не привязана к настоящему изобретению. Линия 30 подачи топлива может иметь вид, подобный линии 20 подачи кислорода, но обычно имеет увеличенные размеры. При этом в целях иллюстрации, на Фиг. 1 показана либо линия 20 подачи окисляющего газа, либо линия 30 подачи топлива. Линия 30 подачи топлива также будет иметь центральную линию 31 подачи топлива и вторую кольцевую линию 32 подачи. Соответствующие газовые потоки обозначены номерами 34 и 35, соответственно. Однако следует отметить, что поскольку топливо, как правило, впрыскивается при более низких скоростях, то можно использовать либо уменьшенный защитный поток 35, либо не применять указанный поток. Поэтому в дальнейшем, для простоты иллюстрации, более подробно описана только линия 20 подачи окисляющего газа.

Размер данной линии 20 подачи кислорода соответствует подаче примерно 160 нм /ч кислорода при давлении подачи, составляющем 2 бар (0,2 МПа) избыточного давления, и при использовании сопел 23 размером 3 мм × 3 мм, открывающихся во внешнюю кольцевую линию 25 подачи, при этом в кольцевое пространство 25 будет проходить поток кислорода/первый поток 25 защитного газа, составляющий примерно 35 нм3/ч, выходя наружу из указанного пространства со скоростью около 25 м/с. Оставшаяся часть потока 24 кислорода (около 125 нм /ч) выходит по центральной линии 21 подачи, предпочтительно при скорости звука в кислороде. В приведенном примере, через кольцевое пространство 22 проходит от 20% до 25% кислорода. Чем более загрязнена среда в печи, тем выше будет данное соотношение.

Общее количество топлива (природного газа) и потока кислорода всегда должно соответствовать значениям, задаваемым при расчетах стехиометрии процесса горения.

Как уже упоминалось выше, обычно топливный газ не впрыскивают при звуковой скорости, хотя это возможно, если имеется достаточное давление, и если соблюдены все стандарты безопасности и нормативы. Если скорость выпуска топлива является достаточно низкой, то может быть использован либо уменьшенный защитный поток, либо указанный поток может отсутствовать.

С помощью регулирования диаметра и количества небольших сопел (обозначенных номером 23 для окисляющего газа и номером 33 для топлива), обеспечивающих подачу в кольцевое пространство 22, 32, соотношение между защитным газом 25, 35 и центральным газом 24, 25 может варьироваться в соответствии с технологическими требованиями. Как было упомянуто выше, большое количество сопел меньшего размера, особенно в случае сопел 23 для подачи окисляющего газа, является предпочтительнее, чем одно или немного сопел несколько большего размера.

Подводящая труба, питающая линию 20 подачи окисляющего газа или линию 30 подачи топлива, обозначена номером 60.

На Фиг. 2 схематически изображена часть горелки 10, представленной на Фиг. 1, например, применяемой в печи 40 для переработки алюминия. В качестве окисляющего газа используют кислород, который подается под высоким давлением по центральной линии 21 подачи кислорода и выходит из указанной линии в виде высокоскоростной струи 24. В данном варианте выполнения кислород также используют в качестве защитного газа. Это упрощает установку, поскольку требуется меньшее количество трубопроводов и управляющего оборудования. Доля защитного газа является механической функцией, зависящей от давления, а также геометрии и количества сопел 23. Кислород выходит из кольцевого пространства 22 в виде кольцевого потока 25, как изображено на Фиг. 2.

Высокоскоростная центральная струя 24 кислорода втягивает в себя часть атмосферы печи, в результате чего происходит рециркуляция печных газов 41. Высокоскоростная центральная струя 24 первоначально втягивает в себя газообразный защитный поток 25 кислорода, а не окружающую атмосферу печи. Только после того, как защитный газ 25 будет втянут в струю 24, струя 24 начнет засасывать в себя топочные газы 41. Таким образом, точка рециркуляции перемещается от стенки, выполненной из огнеупорного материала 50, и от конца линии подачи. В результате уменьшено или даже исключено осаждение твердых или жидких частиц на стенку из огнеупорного материала 50 в рециркуляционной атмосфере печи вокруг выпускного отверстия линии подачи.

Как уже было упомянуто в описании, защитный газ не обязательно должен быть тем же самым газом, что и центральный газ. Система не ограничена конфигурацией с одной топливной линией и двумя или четырьмя линиями подачи кислорода. Также допустимо использовать одну линию подачи кислорода, равно как и несколько линий (3, 5, 6 и даже 8) подачи кислорода. Кроме того, система может быть реализована в воздушно-топливных горелках, в частности, если обеспечено достаточно высокое давление воздуха.

ПЕРЕЧЕНЬ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

10 Горелка

20 Линия подачи окисляющего газа

21 Центральная линия подачи окисляющего газа

22 Первая кольцевая линия подачи

23 Сопло

24 Центральная струя/поток окисляющего газа

25 Кольцевой поток окисляющего газа, первый поток защитного газа

30 Линия подачи топлива

31 Центральная линия подачи топлива

32 Вторая кольцевая линия подачи

33 Сопло

34 Центральный поток топлива

35 Второй поток защитного газа

40 Печь

41 Рециркуляционные топочные газы

50 Огнеупорный материал

60 Подводящая труба.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВАЯ ГОРЕЛКА С МАЛЫМ ВЫДЕЛЕНИЕМ ЗАГРЯЗНИТЕЛЕЙ | 2004 |

|

RU2364790C2 |

| Низкоэмиссионная газовая горелка с внешней подачей топлива | 2024 |

|

RU2825927C1 |

| УЗЕЛ ГОРЕЛОК С УЛЬТРАНИЗКОЙ ЭМИССИЕЙ NOx | 2007 |

|

RU2426030C2 |

| СПОСОБ НАГРЕВАНИЯ ВОЗДУХОНАГРЕВАТЕЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2548552C2 |

| СПОСОБ ПЛАВЛЕНИЯ ТВЕРДОЙ ШИХТЫ | 2011 |

|

RU2544221C1 |

| ПЛОСКОПЛАМЕННАЯ СВОДОВАЯ ГОРЕЛКА С НИЗКИМ УРОВНЕМ ЗАГРЯЗНЯЮЩИХ ВЫБРОСОВ | 2007 |

|

RU2429414C2 |

| СПОСОБ И ГОРЕЛКА ДЛЯ РАССРЕДОТОЧЕННОГО ГОРЕНИЯ | 2011 |

|

RU2570963C2 |

| СПОСОБ И СИСТЕМА ДЛЯ ПОДАЧИ И СЖИГАНИЯ ПЫЛЕВИДНОГО ТОПЛИВА В СТЕКЛОПЛАВИЛЬНОЙ ПЕЧИ И ГОРЕЛКА ДЛЯ ИСПОЛЬЗОВАНИЯ В СИСТЕМЕ | 2004 |

|

RU2376526C2 |

| ГОРЕЛКА (ЕЕ ВАРИАНТЫ), СПОСОБ ОПТИМИЗАЦИИ СГОРАНИЯ В ГОРЕЛКЕ И СПОСОБ ПРЕОБРАЗОВАНИЯ ТРАДИЦИОННОЙ ГОРЕЛКИ | 1992 |

|

RU2091669C1 |

| ГОРЕЛКА С МИГРИРУЮЩИМ НАГРЕВОМ И СПОСОБ | 2015 |

|

RU2670345C2 |

Изобретение относится к горелке (10) и к способу нагрева печи (40), используемой для обработки металла путем сжигания в указанной печи (40) топлива в результате подачи в печь (40) окисляющего газа по линии (20) подачи окисляющего газа и подачи в печь (40) топлива по линии (30) подачи топлива, причем окисляющий газ подают в виде центрального потока (24) окисляющего газа вместе с первым кольцевым потоком (25) защитного газа, при этом скорость центрального потока (24) окисляющего газа выше, чем скорость первого кольцевого потока (25) защитного газа и/или топливо подают в виде центрального потока (34) топлива вместе со вторым кольцевым потоком (35) защитного газа, при этом скорость центрального потока (34) топлива выше, чем скорость второго кольцевого потока (35) защитного газа. Технический результат заключается в уменьшении образовании NOx и обеспечении равномерного нагрева печи. 2 н. и 11 з.п. ф-лы, 2 ил.

1. Способ нагрева печи (40), используемой для обработки металла путем сжигания в указанной печи (40) топлива в результате подачи в печь (40) окисляющего газа по линии (20) подачи окисляющего газа и подачи в печь (40) топлива по линии (30) подачи топлива,

причем окисляющий газ подают в виде центрального потока (24) окисляющего газа вместе с первым кольцевым потоком (25) защитного газа, при этом скорость центрального потока (24) окисляющего газа выше, чем скорость первого кольцевого потока (25) защитного газа,

и/или топливо подают в виде центрального потока (34) топлива вместе со вторым кольцевым потоком (35) защитного газа, при этом скорость центрального потока (34) топлива выше, чем скорость второго кольцевого потока (35) защитного газа.

2. Способ по п. 1, в котором скорость центрального потока (24) окисляющего газа равна скорости звука в окисляющем газе.

3. Способ по любому из предшествующих пунктов, в котором скорость центрального потока (34) топлива равна скорости звука в топливе.

4. Способ по любому из предыдущих пунктов, в котором регулируют соотношение расходов первого потока (25) защитного газа и центрального потока (24) окисляющего газа.

5. Способ по любому из предшествующих пунктов, в котором регулируют соотношение расходов второго потока (35) защитного газа и центрального потока (34) топлива.

6. Способ по любому из предшествующих пунктов, в котором первый поток (25) защитного газа представляет собой или содержит окисляющий газ.

7. Способ по любому из предшествующих пунктов, в котором второй поток (35) защитного газа представляет собой или содержит топливо.

8. Способ по любому из пп. 1-5 или 7, в котором первый поток (25) защитного газа представляет собой или содержит воздух, пар, инертный газ или топочные газы, либо их комбинацию.

9. Способ по любому из пп. 1-6 или 8, в котором второй поток (35) защитного газа представляет собой или содержит воздух, пар или инертный газ, либо их комбинацию.

10. Способ по любому из предшествующих пунктов, в котором топливо представляет собой газообразное и/или жидкое топливо.

11. Способ по любому из предшествующих пунктов, в котором окисляющим газом является кислород и/или воздух.

12. Горелка (10) для нагрева печи (40), используемой для обработки металла путем сжигания топлива в указанной печи, причем горелка (10) имеет по меньшей мере одну линию (20) подачи окисляющего газа для подачи окисляющего газа в печь (40) и по меньшей мере одну линию (30) подачи топлива для подачи топлива в печь,

причем указанная по меньшей мере одна линия (20) подачи окисляющего газа содержит центральную линию (21) подачи окисляющего газа для подачи окисляющего газа и первую кольцевую линию (22) подачи, окружающую центральную линию (21) подачи окисляющего газа, для подачи первого кольцевого потока (25) защитного газа со скоростью, которая меньше скорости центрального потока окисляющего газа,

и/или линия (30) подачи топлива содержит центральную линию (31) подачи топлива для подачи топлива и вторую кольцевую линию (32) подачи, окружающую центральную линию (31) подачи топлива, для подачи второго кольцевого потока (35) защитного газа со скоростью, которая меньше скорости центрального потока топлива.

13. Горелка (10) по п. 12, в которой первая кольцевая линия (22) подачи проточно сообщается по меньшей мере с двумя первыми соплами (33), выходящими в первую кольцевую линию (22) подачи, и/или вторая кольцевая линия (32) подачи проточно сообщается по меньшей мере с двумя вторыми соплами (33), выходящими во вторую кольцевую линию (32) подачи.

| US 6342086 B1, 29.01.2002 | |||

| ФОТОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ГОРЯЧЕГО ПРОКАТА | 1972 |

|

SU420873A1 |

| US 5378261 A, 03.01.1995 | |||

| МОДУЛЬ ГОРЕЛКИ ДЛЯ СТАЛЕЛИТЕЙНЫХ УСТАНОВОК | 2010 |

|

RU2533269C2 |

| Горелка | 1979 |

|

SU792020A1 |

| Горелочное устройство | 1980 |

|

SU1125441A1 |

Авторы

Даты

2020-10-05—Публикация

2017-04-26—Подача