2. VcrpoHCTiio по п. I, отличающееся 1(м, что в трубе для подачи окислителя устаII -,.ifiii;. |)Л1М И.1Н несколько завихрителей , , ,,(i 1р(т11воп()ложнь м направлением

). .SI юйство по IIII. 1 и 2, отличающееся ;i-i;, чго сопловой аппарат выполнен в виде , icMi.i радна.аьиых каналов или кольце ой ними, раеположенных перед, между или

за завихрителями в направлении подачи топлива, а радиальные каналы наклонены вверх или вниз под углом 15-45° к горизонту.

4.Устройство по пп. 1-3, отличающееся тем. что смеситель выпо,1нен съемным.

5.Устройство по пп. 1-5, отличающееся тем, что отражатель и.меет кольцевую о.хлаждаемую полость и снабжен теплоза цитны.м экрано.м, подвижно соединенным

с ним с помощью металлического стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для распыливания жидкого топлива | 1983 |

|

SU1086302A1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2106574C1 |

| ФОРСУНКА | 2000 |

|

RU2172893C1 |

| ГАЗОВАЯ ГОРЕЛКА | 1995 |

|

RU2100699C1 |

| ПЕРЕДВИЖНАЯ ПАРООБРАЗУЮЩАЯ УСТАНОВКА | 2001 |

|

RU2181177C1 |

| Горелочная голова горелочного устройства | 2017 |

|

RU2660592C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2183798C2 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| Устройство для термического разрушения горных пород | 1991 |

|

SU1813164A3 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2003 |

|

RU2246664C1 |

1. ГОРЕЛОЧНОЕ УСТРОЙСТВО, содержащее коаксиально расположенные трубы для подачи окислителя и топлива, последняя из которых снабжена насадком с выходным сопловым аппаратом, а также смеситс.-nj, размещепный на выходе из трубы для подачи окислителя и установленный на выходе но ocii устройства с возможностью продольного перемещения отражатель, образующий с торцом смесителя ре1улнруемый зазор, отличающееся тем, что, с целью повып1ения полноты сгорания путем у,1учн1ения качества смеп1ения, насадок соеднпеп с топливной трубой жестко или при номонщ резьбового соединения. i сл ьо сл 4

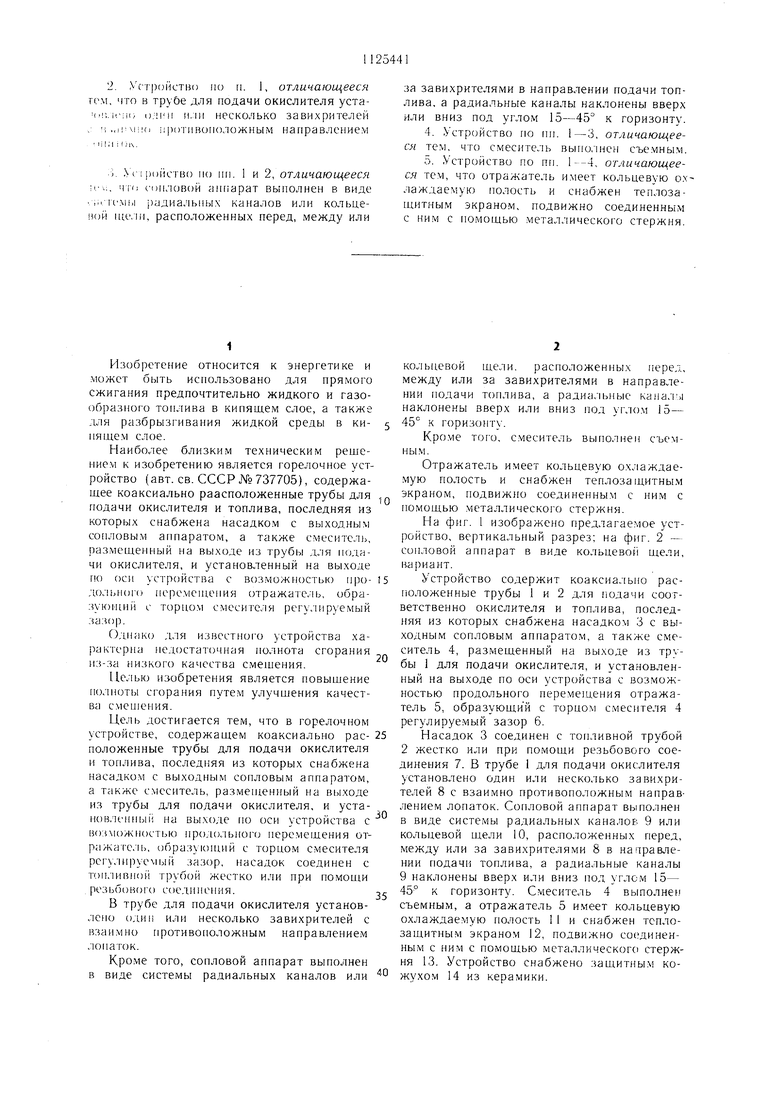

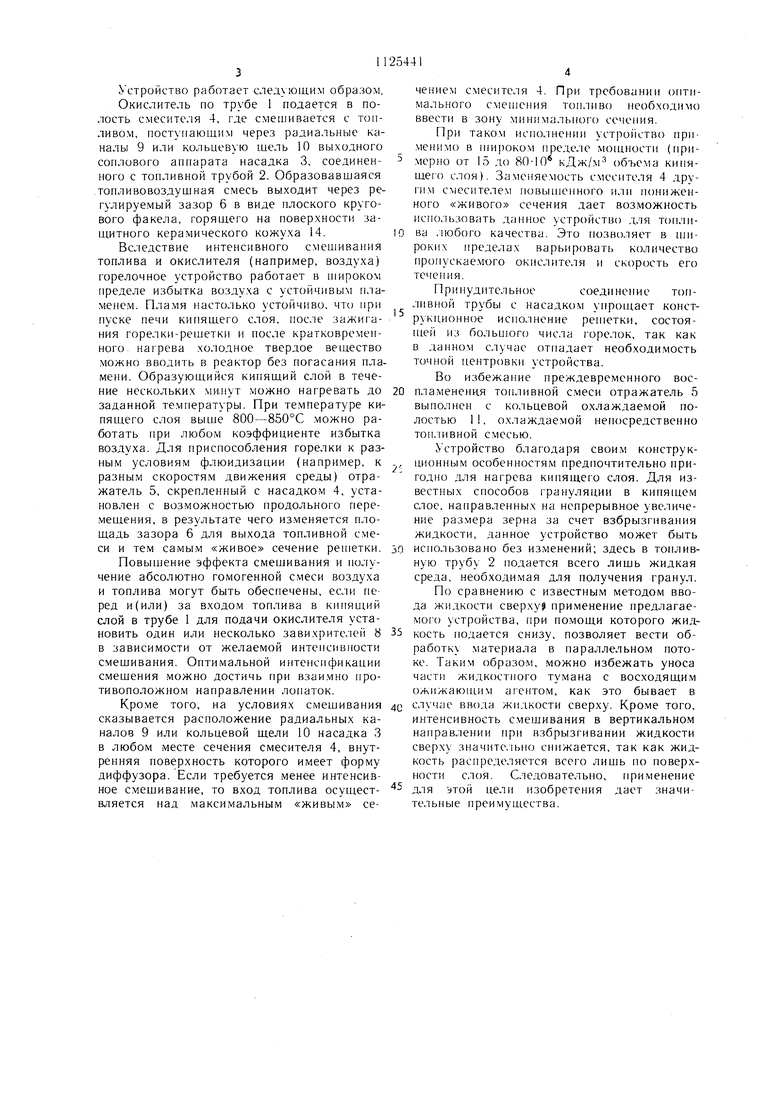

Изобретение относится к энергетике и может быть использовано для прямого сжигания предпочтительно жидкого и газообразпого топлива в кипящем слое, а также для разбрызгивания жидкой среды в кипящем слое. Ыаиболее близки.м техническим рещеиием к изобретению является горелочное устройство (авт. св. СССР №737705), содержащее коаксиально раасположенные трубь для подачи окислителя и топлива, последняя из которых снабжена насадком с выходным сопловы.м аппаратом, а также смесптел1, размещенный на выходе из трубы для п ;дичи окислителя, и установленный на выходе по оси устройства с воз.можностью про до:1Ы1ог() перемепимжя отражате.пь, образун)1пий с торцом смесителя регулируемый зазор. ()дпако для нзвестногч) устройства характерна недостаточная полнота сгорания из-за низкого качества смешения. Це;1ью изобретения является повышение полноты сгорания путем улучшения качества смешения. Цель достигается тем, что в горелочном устройстве, содержащем коаксиально расположенные трубы для подачи окислителя п топлива, последняя из которых снабжена насадко.м с выходным сопловым аппаратом, а также смеситель, размещенный на выходе из трубы для подачи окислителя, и установленный на выходе но оси устройства с возможностью пр()Д()Льног ; перемещения отражаге.п, образуюниш с торцом смесителя регулпруе п 1Й зазор, насадок соединен с топливной грубой жестко или при помощи резьбового соединспия. В трубе для подачи окислителя установ;ieno один или несколько завихрителей с нзаи.мно противоположным направлением лопаток. Кроме того, сопловой аппарат выполнен в виде системы радиальных каналов или кольцевой щели, расположенпых перед, между или за завихрителями в направлении подачи топлива, а радиальные канала наклонены вверх или вниз под угло.м 15 - 45° к горизонту. Кроме того, с.меситель выполнен съемным. Отражатель имеет кольцевую охлаждаемую полость и снабжен теплозащитным экраном, подвижно соединепньгм с ним с помощью металлического стержня. На фиг. 1 изображено предлагаемое устройство, вертикальный разрез; на фиг. 2 -сопловой аппарат в виде кольцевой щели, вариант. Устройство содержит коаксиально расположенные трубы 1 и 2 для гюдачи соответственно окислителя и топлива, последняя из которых снабжена насадком 3 с выходным сопловым аппарато.м, а также смеситель 4, размещенный на выходе из трубы 1 для подачи окислителя, и установленный на выходе по оси устройства с возможностью продольного перемещения отражатель 5, образующий с торцом смесителя 4 регулируемый зазор 6. Насадок 3 соединен с топливной трубой 2 жестко или при помощи резьбового соединения 7. В трубе 1 для подачи окислителя установлено один или неско.тько завихрителей 8 с взаимно противоположным направлением лопаток. Сопловой аппарат выполнен в виде системы радиальных каналов 9 или кольцевой щели 10, расположенных перед, между или за завихрителями 8 в нааравлении подачи топлива, а радиальные каналы 9 наклонены вверх или вниз под углом 15- 45° к горизонту. Смеситель 4 выполнен съемным, а отражатель 5 имеет кольцевую охлаждае.мую полость 11 и снабжен тсп.тозащитным экраном 12, подвижно соединенным с ним с помощью металлического стержня 13. Устройство снабжено защитны.м кожухом 14 из керамики.

Устройство работает следчющим образом.

Окислитель по трубе 1 подается в полость смесителя 4, где смешивается с топливом, поступающим через радиальные каналы 9 или кольцевую шель 10 выходпого соплового аппарата пасадка 3. соединенного с топливной трубой 2. Образовавшаяся .топливовоздушная смесь выходит через регулируемый зазор 6 в виде плоского кругового факела, горящего на поверхности зашитпого керамического кожуха 14.

Вследствие интенсивного смешивания топлива и окислителя (например, воздуха) горелочное устройство работает в П1ироком пределе избытка воздуха с устойчивым пламенем. Пламя настолько устойчиво, что при пуске печи кипящего слоя, после зажигания горелкп-рещетки и после кратковременного, нагрева холодное твердое вещество можно вводить в реактор без погасания пламени. Образующийся кипящий слой в течение нескольких ми.пут можно нагревать до заданной температуры. При температуре кипящего слоя выше 800-850°С можно работать при любом коэффициенте избытка воздуха. Для приспособления горелки к разным условиям флюидизации (например, к разным скоростям движения среды) отражатель 5, скрепленный с насадком 4, установлен с возможностью продольного перемещения, в результате чего изменяется площадь зазора 6 для выхода топливной смеси и тем самым «живое сечение решетки.

Повышение эффекта смешивания и получение абсолютно гомогенной смеси воздуха и топлива могут быть обеспечены, если перед и(или) за входом топлива в кипяи1ий слой в трубе 1 для подачи окислителя установить один или несколько завихрителей 8 в зависимости от желаемой интенсивности смешивания. Оптимальной интенсификации смешения .можно достичь при взаи.мно противоположном направлении лопаток.

Кроме того, на условиях смешивания сказывается расположение радиальных каналов 9 или кольцевой щели 10 насадка 3 в любом месте сечения смесителя 4, внутренняя поверхность которого имеет форму диффузора. Если требуется менее интенсивное смешивание, то вход топлива осуществляется над максимальным «живым сечением смесителя 4. При требовании оптимального смешения топливо необходимо ввести в зону минимального сечения.

При таком исполнении устройство применимо в П1ироком 1ределе мопцюсти ( мерпо от 15 до 80-10 кДж/м- объема кипящего слоя). Заменяемость смссптеля 4 другим смесителем повышенного или пониженного «живого сечения дает возможность испо.1ьзовать данное устройство д,тя топли0 ва любого качества. Это позволяет в широких пределах варьировать количество пропускае.мх)го окислителя и скорость его течения.

Принудительноесоединение топливной трубы с насадком упрощает конструкционное исполнение рен1етки, состоящей из большого числа горелок, так как в данном случае отпадает необходимость точной центровки устройства.

Во избежание преждевременного восD пламененкя топливной с.меси отражатель 5 выполнен с кольцевой охлаждаемой полостью 11, охлаждаемой непосредственно топ.п(вной смесью.

Устройство благодаря своим конструк, ционным особенностям предпочтительно пригодно для нагрева кипящего слоя. Для известных способов грануляции в кипящем слое, направленных на непрерывное увеличение размера зерна за счет взбрызгивания жидкости, данное устройство может быть

0 использовано без изменений; здесь в топливную трубу 2 подается всего лишь жидкая среда, необходимая д,дя получения гранул. По сравнению с известным методом ввода жидкости сверху применение предлагаемого устройства, при помощи которого жид5 кость подается снизу, позволяет вести обработку материала в параллельном потоке. Таким образом, можно избежать уноса части жидкостного тумана с восходящим ожижающим агентом, как это бывает в

(1 случае ввода жидкости сверху. Кроме того, интенсивность смешивания в вертикальном направлении при взбрызгивании жидкости сверху значите.1ьпо снижается, так как жидкость распределяется всего лишь по поверхности слоя. Следовательно, применение для этой цели изобретения дает значительные преи мущества.

Фиг.2

Авторы

Даты

1984-11-23—Публикация

1980-06-17—Подача