Данное изобретение относится к газовой горелке, в частности к горелке с малым выделением загрязняющих окислов азота.

В случае работы камер сгорания при высоких температурах существует установившаяся практика повторного использования части тепла из продуктов сгорания посредством предварительного подогрева воздуха для горения.

В настоящее время наблюдается тенденция повышения температуры предварительного подогрева для повышения эффективности печи.

Этому стремлению противодействует тенденция увеличения загрязняющих выбросов окислов азота NOx, что, как известно, зависит от максимальной температуры пламени.

Более того, загрязняющие выбросы необходимо максимально уменьшать, так как происходит постоянное снижение пределов концентрации NOx в выбрасываемых продуктах горения, которые должны быть гарантированы производителями горелок для удовлетворения требований национальных и международных норм, главным образом в результате рыночного спроса в США.

В настоящее время требуется, чтобы выбросы были ниже 100 частей на миллион, и прогнозируют, что в ближайшем будущем эти значения будут находиться в диапазоне от 20 до 30 частей на миллион, даже в присутствии воздуха, предварительно нагретого до 500°С.

Для достижения данной цели в последние несколько лет обращались к "разреженному сжиганию", а совсем недавно - к беспламенному сжиганию.

Для работы в соответствии с указанным выше режимом горения нужно, чтобы рабочая температура постоянно была выше температуры самовоспламенения горючего материала, которая в случае использования природного газа составляет примерно 850°С.

Поэтому, как правило, необходимо иметь горелку, оборудованную "пусковым устройством", то есть устройством, способным предварительно разогреть печь до такой температуры.

Характерной особенностью беспламенных горелок является способность создавать в камере сгорания очень однородные тепловой поток и профиль температур, что, конечно, полезно для печей, предназначенных для нагрева и термической обработки.

Однако горелка, от которой обычно зависит режим работы печи, особенно на производствах непрерывного цикла, должна обеспечивать гибкость регулирования нагрузки (переключение-уменьшение) и профиля температур.

Хорошо известно, что в системах горения (горелках), используемых в промышленных печах, где горючий газ вступает в реакцию с кислородом, присутствующим в воздухе для горения, выбросы NOx почти полностью обусловлены тепловым NOx, на образование которого влияют как геометрические факторы, которые являются отличительной особенностью каждой отдельной горелки, так и рабочие факторы, такие как избыток воздуха, температура предварительного нагрева воздуха для горения и рабочая температура печи.

Хорошо известно, что обычно во время реакций горения, в случае газообразного топлива, свободного от связанного азота, образование NOx обусловлено присутствием чрезвычайно высоких температурных пиков, вызванных высокой локальной концентрацией кислорода, вызванной, в свою очередь, неэффективным смешиванием горючего, продуктов, поддерживающих горение, и продуктов сгорания.

К традиционным средствам регулирования образования теплового NOx относятся ступенчатое сжигание (по типу "ступенчатого изменения подачи воздуха" и "ступенчатого изменения подачи топлива") и разреженное сжигание.

Совсем недавно, за счет усилении ступенчатого изменения подачи воздуха, был разработан новый метод, известный как беспламенное сжигание, который может рассматриваться в качестве развития разреженного сжигания и технологически основан на рециркуляции газа, сгоревшего внутри камеры сгорания печи.

Однако такое решение является дорогостоящим вследствие использования регулирующих клапанов, установленных на линии подачи горячего поддерживающего горение воздуха и предназначенных для распределения расхода воздуха на части, предусмотренные ступенчатым изменением.

Горелки, которые в настоящее время позволяют объединять режим работы с пламенем и беспламенный режим, требуют наличия систем распределения воздуха, поддерживающего горение.

Основной задачей данного изобретения является устранение указанных выше недостатков известного уровня техники очень простым, экономичным и очень функциональным методом.

Другая задача заключается в создании газовой горелки, способной поддерживать указанные очень низкие выбросы в широком рабочем диапазоне и к тому же позволяющей легко изменять профиль температур внутри камеры сгорания.

С учетом указанных выше задач в соответствии с данным изобретением разработана газовая горелка, имеющая характерные особенности, которые представлены в прилагаемой формуле изобретения.

Конструктивные и функциональные особенности данного изобретения и его преимущества относительно известного уровня техники станут более ясными и очевидными из анализа приведенного ниже описания при обращении к приложенным чертежам, на которых показана горелка с малым выделением загрязнителей, выполненная в соответствии с новыми принципами данного изобретения.

На чертежах:

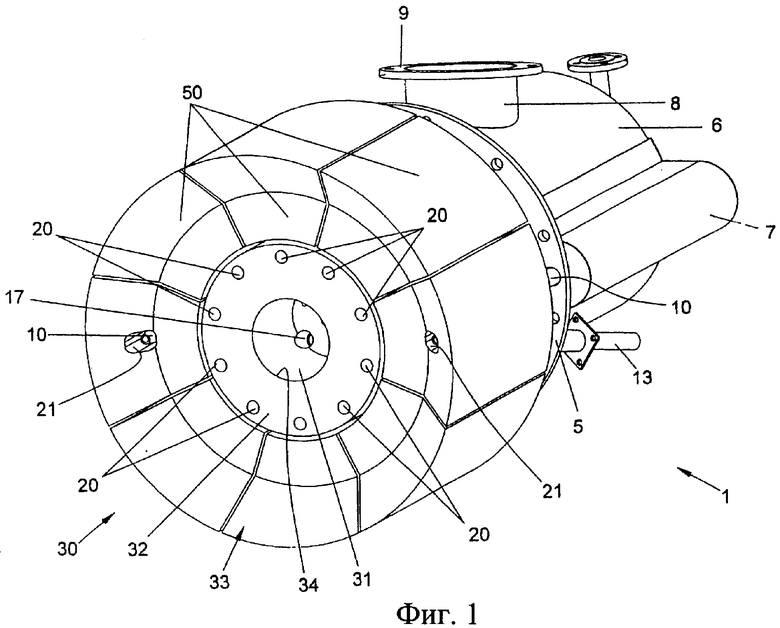

- фиг.1 представляет собой аксонометрический вид сверху и справа варианта выполнения газовой горелки по данному изобретению;

- фиг.2 представляет собой вид спереди газовой горелки, изображенной на фиг.1;

- фиг.3 представляет собой увеличенную деталь, показанную на фиг.2;

- фиг.4 представляет собой увеличенный вид сбоку детали, изображенной на фиг.3;

- фиг.5 представляет собой увеличенную деталь, показанную на фиг.2;

- фиг.6 представляет в разобранном виде горелку, изображенную на фиг.1;

- фиг.7 представляет собой аксонометрический вид сзади изображенной на фиг.1 горелки, установленной внутри печи;

- фиг.8 представляет собой вид спереди горелки, изображенной на фиг.7;

- фиг.9 представляет собой вид слева горелки, изображенной на фиг.1;

- фиг.10 представляет собой вид справа горелки, изображенной на фиг.1;

- фиг.11 представляет собой вид справа детали, показанной на фиг.10;

- фиг.12 и фиг.13 представляют собой два предпочтительных схематических изображения первой и второй горелок, выполненных по данному изобретению.

Обратимся к чертежам, на которых рассматриваемая газовая горелка с очень малым выделением загрязнителей в целом обозначена позицией 1, и в представленном примере, выполненном в соответствии с данным изобретением, она содержит основной металлический полый цилиндрический корпус 6, облицованный внутри покрытием 4 из огнеупорного материала, одинарную трубу 8, предназначенную для подведения предварительно подогретого воздуха, внутреннюю центральную трубку 11 для впрыскивания горючего газа, по меньшей мере две наружные боковые трубки 10 для впрыскивания горючего газа, набор огнеупорных элементов, обозначенный в целом позицией 30, и группу сопел 20 для впрыскивания предварительно подогретого воздуха в камеру сгорания печи.

Труба 8, предназначенная для подведения предварительно подогретого воздуха, присоединена к боковой поверхности основного металлического полого цилиндрического корпуса 6.

Указанный основной металлический корпус 6 содержит также изоляционное волокно 3.

Первый торец основного металлического корпуса 6 открыт, а на втором торце имеется гнездо для распределителя газа 14.

Понятие "камера-сборник" относится к пространству внутри покрытия 4, выполненного из огнеупорного материала для защиты основного металлического корпуса 6; это внутреннее пространство предназначено для того, чтобы сделать воздушный поток однородным до того, как он пройдет через отверстия, расположенные в огнеупорных элементах, которые ниже обозначены позициями 31 и 32.

Рассматриваемая горелка может действовать как в качестве пускового устройства в режиме "работы с пламенем" (то есть может разогревать печь до заданной температуры), так и в "беспламенном" режиме при очень малых загрязняющих выбросах окислов азота.

Кроме того, в указанной горелке 1 имеется группа калиброванных отверстий 16 для втягивания предварительно подогретого воздуха, гнездо 17 для устройства, зажигающего горелку 1, и гнездо 18 для детектора пламени.

Указанные гнезда 17 и 18 сообщаются с гнездами в металлической части, обозначенными соответственно позициями 12 и 13.

Указанные гнезда 12 и 13 обеспечивают механическую опору для правильного размещения соответственно устройства зажигания и детектора пламени горелки 1.

Предпочтительней, чтобы указанная группа сопел 20 для впрыскивания предварительно подогретого воздуха включала десять сопел, а указанная группа калиброванных отверстий 16 включала три отверстия.

Для более простой идентификации огнеупорный блок 30 топологически разделен на три коаксиальные зоны: первую зону 31, вторую зону 32 и третью зону 33.

Первая зона 31 имеет полость 34, которая сообщается с камерой-сборником и с камерой сгорания печи, группу калиброванных втягивающих отверстий 16, гнездо 17 для устройства зажигания горелки 1, гнездо 18 для детектора пламени и центральный канал 19, из которого вытекает газ и может осуществляться регулируемое втягивание воздуха для охлаждения центральной топливной трубки 11.

Полость 34 расположена сзади по отношению к поверхности основания второй зоны 32 огнеупорного блока 30, обращенной к камере сгорания печи.

Указанная вторая зона 32 содержит группу сопел 20, которые расположены на поверхности ее основания и предназначены для впрыскивания предварительно подогретого воздуха в камеру сгорания печи.

Зона 32 имеет форму кольца и находится между внутренней первой зоной 31 и наружной третьей зоной 33.

Указанная третья зона 33 расположена снаружи относительно второй зоны 32, также имеет кольцеобразную форму и находится между зоной 32 и наружной границей огнеупорных конусов, которые соединяют внутреннюю стенку камеры сгорания горелки 1.

Третья зона 33 выполнена из огнеупорных камней 50 и, кроме того, имеет по меньшей мере два сквозных отверстия 21 на поверхности основания, из которых по указанным наружным трубкам 10 в камеру сгорания втекает газ.

Поверхность основания второй зоны 32 и поверхность основания третьей зоны 33 огнеупорного блока 30 в предпочтительном случае являются плоскими и совмещены.

Более того, предпочтительней, чтобы поверхность основания второй зоны 32 и поверхность основания третьей зоны 33 огнеупорного блока 30 совмещались с внутренней стенкой 70 печи.

Через калиброванные отверстия 16 втягивается определенное количество предварительно подогретого воздуха, необходимого для работы горелки в режиме "запуска". Чтобы ограничить перегрев оконечной части внутренней трубки 11, между центральным каналом 19 и центральной трубкой 11 может находиться камера для втягивания воздуха.

Таким образом, образуется зона 119 в виде свободной секции (кольцевой гребень), которая получается вследствие различия между поверхностью центрального канала 19, в который входит газовая трубка, и поверхностью, охваченной наружным диаметром трубки 11.

Соотношение К между гидравлическим диаметром центрального канала 19, в который входит газовая трубка, и наружным диаметром трубки 11 задано в диапазоне от 0,3 до 3; причем предпочтительней, чтобы это соотношение К находилось в диапазоне от 0,5 до 1,5.

Если возникает необходимость использования горелки в режиме "запуска", то есть при температуре камеры сгорания печи, не превышающей температуру самовоспламенения горючего, то горелка работает с газом, выходящим из центральной трубки 11.

Когда температура камеры сгорания печи достигает температуры самовоспламенения горючего газа в воздухе (для природного газа примерно 850°С), то можно переключиться в беспламенный режим: запуская средства активации в системе регулирования горючего газа, который впрыскивается по указанным по меньшей мере двум боковым наружным трубкам 10 со скоростью от 20 до 150 м/с.

Предварительно подогретый воздух, поступающий из трубы 8, ускоряется, проходя через группу сопел 20, калиброванные отверстия 16 и, возможно, через зону 119, и его скорость достигает значений в диапазоне от 50 до 200 м/с.

Затем предварительно подогретый воздух поступает в камеру сгорания печи.

Газовая горелка может работать как в так называемом режиме работы с пламенем, так и в беспламенном режиме, и не требует установки дорогостоящих систем распределения горячего воздуха внутри или снаружи горелки.

В соответствии с данным изобретением фактически после достижения получения тепловой энергии от горелки 1 можно без какого-либо изменения подачи воздуха, поддерживающего горение, перейти из одного режима в другой простым изменением процентного соотношения при распределении горючего между центральной внутренней трубкой 11 и указанными по меньшей мере двумя боковыми наружными трубками 10 для горючего газа путем простого воздействия на систему распределения и регулирования горючего (которая содержит по меньшей мере один клапан, пускатели, датчики и т.д.).

Поэтому, воздействуя на систему распределения горючего, можно, за счет введения предварительно подогретого воздуха через сопла 20, калиброванные отверстия 16 и, предпочтительней, также через зону 119 получить однородную атмосферу, в которой происходит смешивание горючего газа, предварительно подогретого воздуха и сгоревших газов, так что имеет место реакция горения в разбавленном виде без образования фронта пламени.

В зоне смешивания газа с продуктами, поддерживающими горение, и продуктами горения, расположенной выше зоны реакции по направлению потока, имеется пониженное содержание кислорода, ниже атмосферного уровня. Ограничение концентрации кислорода приводит к развитию реакции в большем объеме. Это делает возможным осуществление реакции между более разреженными реагентами, и, следовательно, скорость развития реакции замедляется. Это в свою очередь замедляет образование температурных пиков, при которых происходило бы преимущественное образование окислов азота (термального NОх).

Известный процент предварительно подогретого воздуха в количестве от 0 до 30% от общего количества воздуха, поступившего в горелку, втягивается в полость 34 через группу калиброванных сопел 20, что обеспечивает расход окислителя, необходимый для реакции полного сгорания, и рециркуляцию сгоревших газов.

Во время работы в режиме "запуска" (или режиме с образованием пламени) горючий газ впрыскивается в камеру сгорания с помощью одной центральной внутренней трубки 11.

Во время работы в беспламенном режиме газ можно впрыскивать:

- параллельно с потоком предварительно подогретого воздуха

или

- его можно впрыскивать таким образом, что струи горючего газа и предварительно подогретого воздуха встречаются на предварительно заданном расстоянии, или

- газ можно впрыскивать таким образом, что струи горючего газа и предварительно подогретого воздуха не встречаются из-за геометрии (расходящиеся наружные трубки 10).

Благодаря сильному импульсу струй воздуха, выходящих их группы сопел 20, группы калиброванных отверстий 16 и, возможно, инжектора 119, воздух и газ смешиваются с газами, являющимися продуктами сгорания, во всем объеме камеры сгорания печи.

Газовая горелка может работать с газом, впрыскиваемым через центральную внутреннюю трубку 11 или через указанные по меньшей мере две боковые наружные трубки 10.

Изменение процентного содержания газа, распределенного с помощью регулирующего клапана между внутренней трубкой 11 и указанными по меньшей мере двумя наружными трубками 10, позволяет регулировать профиль температур внутри камеры сгорания и, как уже отмечено, обеспечивает плавный переход из режима работы с пламенем в беспламенный режим.

Газ впрыскивается через боковые трубки с углом наклона струй газа в диапазоне от -10° до 10° по отношению к оси впрыскивания горючего газа центральной внутренней трубки 11.

Процентное распределение газа, проходящего через указанные по меньшей мере две трубки 10, находится в диапазоне от 0% в режиме работы с пламенем до 100% в беспламенный режим.

Предпочтительней, если наружный диаметр полости 34 составляет Da2, длина - La1, а внутренний диаметр - Da1.

Форма группы калиброванных отверстий 16 не обязательно должна быть круглой.

Сечение всего потока горячего воздуха, поддерживающего горение, выпускаемого из зоны 31, обозначено как Аi.

Соотношение между глубиной La1 полости 34 и ее внутренним диаметром Da1 задано в диапазоне от 0 до 5; предпочтительней, если это соотношение s находится в диапазоне от 0 до 1,5.

Кроме того, наружный диаметр Da2 превышает внутренний диаметр Da1 или равен ему.

Соотношение х, равное расстоянию между центрами масс первого и второго отверстий из группы калиброванных отверстий 16, деленному на минимальный диаметр, выбранный из гидравлических диаметров первого и второго отверстия, равно по меньшей мере 1.

Предпочтительней, если указанное соотношение х равно по меньшей мере 2.

Сечение каждого из сопел 20 также не обязательно должно быть круглым.

Сечение всего потока горячего воздуха, поддерживающего горение, выпускаемого из второй зоны 32, обозначено как Ае.

Соотношение сечения Ai всего потока воздуха, выходящего из группы калиброванных отверстий 16, и сечения Ае всего потока воздуха, выходящего из группы сопел 20, находится в диапазоне от 0,01 до 0,9; предпочтительней, если это соотношение находится в диапазоне от 0,05 до 0,5.

Соотношение у, равное расстоянию между центрами масс первого и второго сопел из группы сопел 20, деленному на минимальный диаметр, выбранный из внутренних гидравлических диаметров первого и второго сопел, находится в диапазоне от 1 до 10.

Предпочтительней, если указанное соотношение у находится в диапазоне от 2 до 5.

Соотношение z, равное расстоянию между центром масс одного отверстия из по меньшей мере двух указанных отверстий 21 и центром масс одного из указанных сопел 20, деленному на минимальный диаметр, выбранный из гидравлического диаметра отверстия и гидравлического диаметра сопла, находится в диапазоне от 1 до 50.

Предпочтительней, если указанное соотношение z находится в диапазоне от 3 до 30.

Кроме того, горелка 1 содержит по меньшей мере два защитных элемента 7 для указанных по меньшей мере двух наружных боковых трубок 10, фланец 9, соединенный с трубой 8, предназначенной для подведения предварительно подогретого воздуха, перфорированный фланец 5, предназначенный для крепления указанных по меньшей мере двух наружных трубок 10.

Два защитных элемента 7 для указанных по меньшей мере двух наружных боковых трубок 10, предназначенных для прохождения горючего газа, расположены на боковой поверхности указанного основного металлического корпуса 6.

Из всего рассмотренного выше со ссылкой на чертежи понятно, насколько полезна и выгодна газовая горелка, выполненная в соответствии с изобретением. Таким образом, цель, указанная во вводной части описания достигнута.

На фиг.12 и фиг.13 показан клапан для регулирования расхода для одинарной трубы 8 и один клапан или два клапана для регулирования подачи горючего газа соответственно для двух предпочтительных вариантов выполнения данного изобретения, не ограничивающих объем его правовой охраны.

Естественно, что форма и материалы газовой горелки по данному изобретению могут отличаться от того, что представлено на чертежах лишь для иллюстративных целей, и не ограничивает объем правовой охраны.

Таким образом, объем правовой охраны изобретения определяется прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛОСКОПЛАМЕННАЯ СВОДОВАЯ ГОРЕЛКА С НИЗКИМ УРОВНЕМ ЗАГРЯЗНЯЮЩИХ ВЫБРОСОВ | 2007 |

|

RU2429414C2 |

| ПРОМЫШЛЕННАЯ ГОРЕЛКА И СООТВЕТСТВУЮЩИЙ СПОСОБ СГОРАНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ПЕЧИ | 2010 |

|

RU2526097C2 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| СПОСОБ ПЛАВЛЕНИЯ ТВЕРДОЙ ШИХТЫ | 2011 |

|

RU2544221C1 |

| СПОСОБ НАГРЕВАНИЯ ВОЗДУХОНАГРЕВАТЕЛЯ ДОМЕННОЙ ПЕЧИ | 2010 |

|

RU2548552C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2082915C1 |

| Способ и горелка для нагрева печи для обработки металла | 2017 |

|

RU2733614C1 |

| Горелка с предварительным смешением газа и воздуха для газовых турбин и конвекторов (варианты) | 2018 |

|

RU2716775C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСПЛАМЕННОГО СТУПЕНЧАТОГО СЖИГАНИЯ | 2019 |

|

RU2818121C2 |

| Малоэмиссионная вихревая горелка | 2018 |

|

RU2693117C1 |

Изобретение относится к газовым горелкам с раздельной подачей воздуха и газообразного топлива и обеспечивает при своей работе снижение пределов концентрации NOx в выбрасываемых продуктах горения. Указанный технический результат достигается в газовой горелке (1), содержащей основной металлический корпус (6), внутреннюю трубку для горючего газа, по меньшей мере, две наружные трубки (10) для горючего газа, одинарную трубу (8) для подведения предварительно подогретого воздуха, систему регулирования подачи горючего газа, огнеупорный блок (30) и группу сопел (20) для впрыскивания в камеру сгорания предварительно подогретого воздуха, расположенных по окружности коаксиально с внутренней трубкой. 28 з.п.ф-лы, 13 ил.

1. Газовая горелка (1), содержащая основной металлический корпус (6), внутреннюю трубку (11) для горючего газа, по меньшей мере, две наружные трубки (10) для горючего газа, одинарную трубу (8) для подведения предварительно подогретого воздуха, систему регулирования подачи горючего газа, огнеупорный блок (30) и группу сопел (20) для впрыскивания в камеру сгорания предварительно подогретого воздуха, расположенных по окружности коаксиально с внутренней трубкой (11).

2. Газовая горелка (1) по п.1, отличающаяся тем, что указанный огнеупорный блок (30) имеет коаксиальные зоны: первую зону (31), вторую зону (32), третью зону (33), причем указанная первая зона, в свою очередь, имеет группу калиброванных отверстий (16) и, в предпочтительном случае, свободный кольцевой гребень (119), который предназначен для обеспечения прохода достаточного количества воздуха, необходимого для предотвращения перегрева внутренней трубки (11).

3. Газовая горелка (1) по п.2, отличающаяся тем, что указанная группа сопел (20) для воздуха расположена во второй зоне (32).

4. Газовая горелка (1) по п.2, отличающаяся тем, что указанная группа сопел (20) содержит десять сопел, при этом указанная группа калиброванных отверстий (16) содержит три калиброванных отверстия.

5. Газовая горелка (1) по п.2, отличающаяся тем, что указанная первая зона имеет полость (34), которая сообщается с камерой сгорания и в которую воздух из группы калиброванных отверстий втекает вместе с горючим газом, впрыскиваемым через внутреннюю трубку (11).

6. Газовая горелка (1) по п.2, отличающаяся тем, что в первой зоне (31) горелки (1) находится детектор пламени, расположенный в гнезде (18), и устройство зажигания, расположенное в гнезде (17).

7. Газовая горелка (1) по п.3 или 4, отличающаяся тем, что указанная первая зона имеет полость (34), которая сообщается с камерой сгорания и в которую воздух из группы калиброванных отверстий втекает вместе с горючим газом, впрыскиваемым через внутреннюю трубку (11), а отверстия указанной группы отверстий (16) расположены на одинаковых расстояниях вдоль окружности, коаксиальной с внутренней трубкой (11), и находятся на дне полости (34) первой зоны (31).

8. Газовая горелка (1) по любому из пп.1-3, отличающаяся тем, что сопла (20) расположены на одинаковых расстояниях и находятся на поверхности основания второй зоны (32).

9. Газовая горелка по п.1, отличающаяся тем, что имеет, по меньшей мере, два сквозных отверстия (21) для размещения указанных, по меньшей мере, двух наружных боковых трубок (10).

10. Газовая горелка (1) по п.2, отличающаяся тем, что имеет, по меньшей мере, два сквозных отверстия (21) для размещения указанных, по меньшей мере, двух наружных боковых трубок (10), причем указанные, по меньшей мере, два сквозных отверстия (21) расположены на равных расстояниях по окружности, коаксиальной с внутренней трубкой (11), и находятся на поверхности основания третьей зоны (33).

11. Газовая горелка (1) по п.3, отличающаяся тем, что указанная группа сопел (20) содержит десять сопел, указанная группа калиброванных отверстий (16) содержит три калиброванных отверстия, а соотношение указанного сечения полного потока воздуха, выходящего из калиброванных отверстий (16), и сечения полного потока воздуха, выходящего из сопел (20), находится в диапазоне от 0,01 до 0,9.

12. Газовая горелка (1) по п.11, отличающаяся тем, что соотношение сечения полного потока воздуха, выходящего из калиброванных отверстий (16), и сечения полного потока воздуха, выходящего из сопел (20), находится в диапазоне от 0,05 до 0,5.

13. Газовая горелка (1) по п.7, отличающаяся тем, что указанная группа сопел (20) для воздуха расположена во второй зоне (32), а соотношение (х), равное расстоянию между центрами масс первого и второго отверстий из группы калиброванных отверстий (16), деленному на минимальный диаметр, выбранный из гидравлических диаметров первого и второго отверстий, равно, по меньшей мере, 1.

14. Газовая горелка (1) по п.13, отличающаяся тем, что указанное соотношение (х) равно по меньшей мере 2.

15. Газовая горелка (1) по п.8, отличающаяся тем, что соотношение (у), равное расстоянию между центрами масс первого и второго сопел из группы сопел (20), деленному на минимальный диаметр, выбранный из гидравлических диаметров первого и второго сопел, находится в диапазоне от 1 до 10.

16. Газовая горелка (1) по п.15, отличающаяся тем, что указанное соотношение (у) находится в диапазоне от 2 до 5.

17. Газовая горелка (1) по п.10, отличающаяся тем, что соотношение (z), равное расстоянию между центром масс одного отверстия из указанных, по меньшей мере, двух отверстий (21) и центром масс одного из указанных сопел (20), деленному на минимальный диаметр, выбранный из гидравлического диаметра отверстия и гидравлического диаметра сопла, находится в диапазоне от 1 до 50.

18. Газовая горелка (1) по п.17, отличающаяся тем, что указанное соотношение (z) находится в диапазоне от 3 до 30.

19. Газовая горелка (1) по п.5, отличающаяся тем, что указанная полость (34) имеет наружный диаметр (Da2), внутренний диаметр (Da1) и глубину (La1), причем соотношение (s) между глубиной (La1) полости (34) и ее внутренним диаметром (Da1) находится в диапазоне от 0 до 5.

20. Газовая горелка (1) по п.19, отличающаяся тем, что наружный диаметр (Da2) указанной полости (34) превышает ее внутренний диаметр (Da1).

21. Газовая горелка (1) по п.19, отличающаяся тем, что указанное соотношение (s) находится в диапазоне от 0 до 1,5.

22. Газовая горелка (1) по п.1, отличающаяся тем, что указанный основной металлический корпус (6) имеет внутреннее покрытие (4), выполненное из огнеупорного материала, и изолятор (3), выполненный из волокна.

23. Газовая горелка (1) по п.1, отличающаяся тем, что она содержит, по меньшей мере, два боковых защитных элемента (7) для указанных, по меньшей мере, двух наружных трубок (10) для горючего газа.

24. Газовая горелка (1) по п.1, отличающаяся тем, что указанные защитные элементы (7) расположены на основном металлическом корпусе (6).

25. Газовая горелка (1) по п.1, отличающаяся тем, что она имеет перфорированный фланец (5), предназначенный для поддержки указанных, по меньшей мере, двух наружных боковых трубок (10).

26. Газовая горелка (1) по п.1, отличающаяся тем, что она содержит центральный канал (19) и указанную центральную внутреннюю трубку (11), причем соотношение (к) между гидравлическим диаметром канала (19) и наружным диаметром трубки (11) находится в диапазоне от 0,3 до 3.

27. Газовая горелка по п.26, отличающаяся тем, что указанное соотношение (к) находится в диапазоне от 0,5 до 1,5.

28. Газовая горелка по п.8, отличающаяся тем, что имеет, по меньшей мере, два сквозных отверстия (21) для размещения указанных, по меньшей мере, двух наружных боковых трубок (10), причем указанные, по меньшей мере, два сквозные отверстия (21) расположены на равных расстояниях по окружности, коаксиальной с внутренней трубкой (11), и находятся на поверхности основания третьей зоны (33), а поверхности оснований второй зоны (32) и третьей зоны (33) огнеупорного блока (30) являются плоскими и совмещены.

29. Газовая горелка по п.28, отличающаяся тем, что поверхности оснований второй зоны (32) и третьей зоны (33) огнеупорного блока (30) совмещаются с внутренней стенкой (70) печи.

| US 6068468 А, 30.05.2000 | |||

| Газовая горелка | 1970 |

|

SU513215A1 |

| Горелочное устройство | 1990 |

|

SU1768871A1 |

| ГАЗОВАЯ МНОГОФАКЕЛЬНАЯ ГОРЕЛКА | 1993 |

|

RU2044220C1 |

| DE 4033503 A, 30.04.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЛЮЛОЗЬ[ | 0 |

|

SU175817A1 |

Авторы

Даты

2009-08-20—Публикация

2004-11-25—Подача