Изобретение относится к области цветной металлургии, в частности к переработке полиметаллического сульфидного медно-свинцово-цинкового концентрата в горизонтальных конвертерах медеплавильного производства.

Известны способы переработки сульфидных концентратов в стандартных и переоборудованных горизонтальных конвертерах медеплавильного производства с боковым дутьем (Гудима Н.В., Шейн Я.П. Краткий справочник по металлургии цветных металлов. М.: Металлургия 1975, 535 с.; Набойченко С.С., Агеев Н.Г., Дорошкевич А.П., Жуков В.П. Процессы и аппараты цветной металлургии. Екатеринбург, УРО РАН, 2005, 699 с.; Скопов Г.В., Старков К.Е., Харитиди Г.П. и др. Способ переработки сульфидных медно-свинцово-цинковых материалов. RU 2520292, Б.И., 2014, 17; Жуков В.П., Скопов Г.В., Холод С.И. Пирометаллургия меди. Екатеринбург, УРО РАН. 2016. 640 с.). Недостатками указанных методов переработки и конструктивного оформления агрегата является интенсивный износ огнеупорных материалов боковой зоны фурменного пояса, что ограничивает газовую нагрузку на фурмы и применение кислорода, снижает скорость циркуляции расплава в объеме ванны, уменьшает производительность процесса.

Известны также аналоги изобретения с организацией только нижней (донной) продувки расплава (Вэй Кэцзянь, Цзян Юми, Чжан Чженмин и др. Способ и печь для конвертирования медных штейнов посредством донной продувки. RU 2647418. БИ, 2017, 3; Жуков В.П., Скопов Г.В., Холод С.И. Пирометаллургия меди. Екатеринбург, УРО РАН. 2016. с. 361-364). Для увеличения зоны барботажа и интенсификации процесса конструктивно, донные фурмы устанавливают в шахматном порядке, что позволяет расширить границы реакционной зоны вертикального факела. Донная продувка расплава снижает теплонапряженность в области боковой кладки огнеупоров, что увеличивает кампанию горизонтального конвертера, но не в состоянии обеспечить интенсивное развитие циркуляционных потоков и существенно повысить производительность плавки и конвертирования.

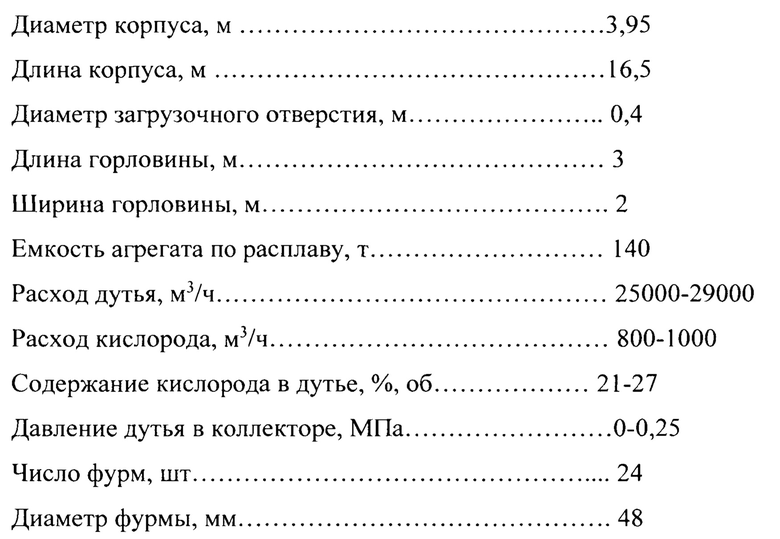

Прототипом изобретения (Жуков В.П., Скопов Г.В., Холод С.И. Пирометаллургия меди. Екатеринбург, УРО РАН. 2016. С. 361-364) является модифицированный конвертер медеплавильного производства, именуемый в дальнейшем, как ПАП (Плавильный Агрегат «Победа»). Совмещенная плавка полиметаллического сульфидного сырья и конвертирования в ПАП, реализована (Скопов Г.В., Старков К.Е., Харитиди Г.П. и др. Способ переработки сульфидных медно-свинцово-цинковых материалов. RU 2520292, БИ №17, 2014) на Медногорском медно-серном комбинате (ООО «ММСК»). Технические характеристики ПАП приведены ниже.

Технические характеристики ПАП

Плавильный агрегат ПАП (фиг. 1) представляет собой цилиндрический реактор (1), конструктивно оформленный в виде удлиненного конвертера с газовой горловиной (3), смещенной к одному из торцов. Дутье подается через ряд боковых горизонтально расположенных к зеркалу ванны фурм (9), установленных ниже уровня расплава на расстоянии 750 мм от продольной горизонтальной оси конвертера. Для увеличения стойкости фурм и срока службы футеровки в области их установки, используют конструкцию типа «труба в трубе». Во внешнюю межтрубную полость (оболочка) подают защитный газ (компрессорный воздух) с расходом 150-300 м3/ч, а по центральной трубе (основной канал) окислитель: воздух с расходом 800-1000 м3/ч, или кислород 800-1000 м3/ч. Конвертер футерован хромомагнезитовым кирпичом. С целью снижения скорости износа огнеупорной футеровки фурменного пояса ПАП, в нем установлены охлаждаемые элементы выше и ниже оси фурм, которые охлаждаются от системы водяного охлаждения под разряжением (ВОПР). Наличие системы ВОПР позволяет использовать кислородно-воздушное дутье (КВС), содержащее 22,9% об. О2 и достичь максимальной производительности 405,6 т концентрата в сутки при увеличении кампании агрегата до 205 суток.

Шихтовые материалы загружают непрерывно через загрузочную горловину (2), слив штейна осуществляют периодически, а шлака непрерывно в изложницы шлакоразливочной машины (12). Сыпучие, кусковые и брикетированные материалы загружают через загрузочную горловину в области реакционной зоны агрегата. Загрузку крупногабаритных материалов проводят через газовую горловину. Заливка штейна производится через горловину, служащую для отвода газов. Для заливки штейна ПАП поворачивается на 52° в сторону, противоположную линии фурм.

Выпуск обогащенного штейна производят через выпускное отверстие в торцевой стенке печи (8) и далее по футерованному желобу (7) сливают в ковш (6). Шлак с поверхности расплава удаляют непрерывно с торцевой части печи через летку (10), противоположной загрузке, и далее по футерованному желобу (11) сливают непосредственно в ковши, либо в изложницы. Для эвакуации газообразных продуктов предусмотрена газовая горловина, установленная в стороне от реакционной зоны. Напыльник пароиспарительного охлаждения состоит из двух частей: стационарной (4) и поворотной (5). Стационарная часть выполнена в виде прямоугольного фланца, подсоединенного к газоходной магистрали. Поворотная часть напыльника при подъеме в верхнее положение полностью открывает доступ к горловине для выполнения технологических операций.

Основными недостатками прототипа являются:

1. Слаборазвитая циркуляционная зона в объеме ванны, обусловленная установкой только бокового ряда фурм, ограничивает производительность плавки, конвертирования;

2. Применение только боковых фурм, даже при наличии системы ВОПР, лимитирует дальнейшее увеличение срока службы зоны фурменного пояса;

Задачей предлагаемого изобретения является совершенствование конструкции ПАП и способа ввода дутья в расплав с оптимизацией его расходов, обеспечивающая:

- увеличение производительности;

- повышение срока службы фурм и элементов конструкции в области их установки.

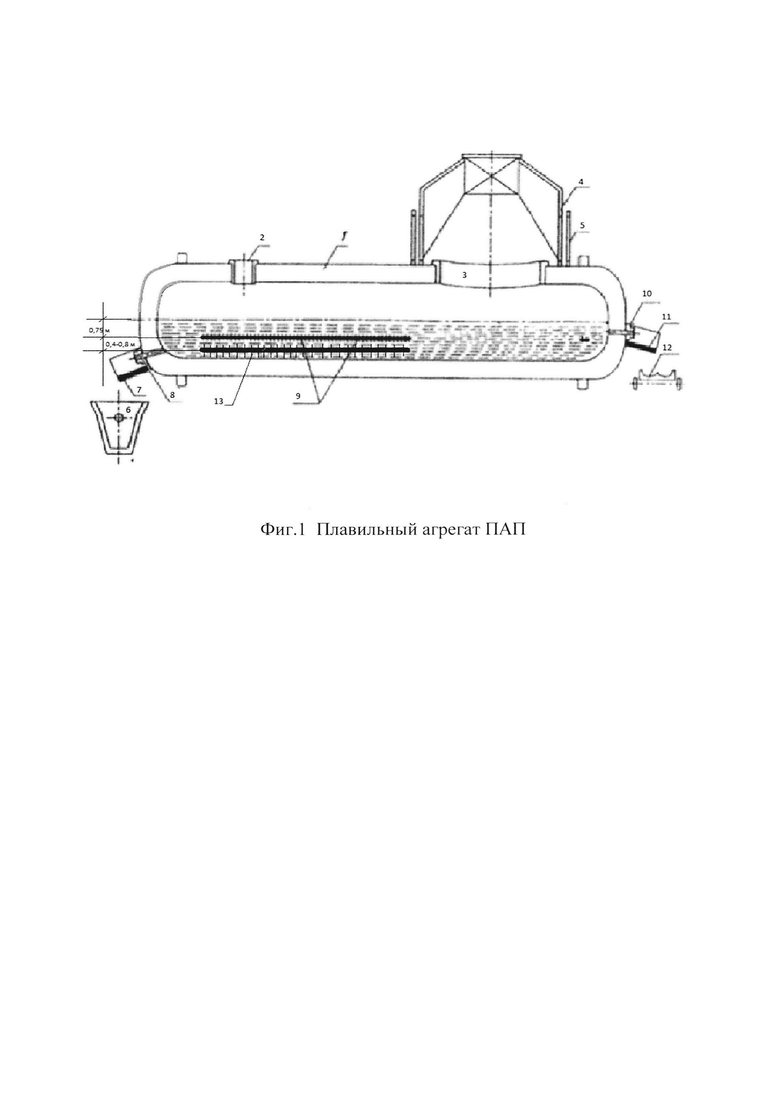

Указанная задача решается тем, что в ПАП устанавливается дополнительно к боковому ряду еще один нижний ряд фурм (13). При плавке шихтовых материалов или конвертировании печь поворачивают таким образом, чтобы вертикальная ось нижних фурм совпала с центральной вертикальной осью ПАП (фиг. 2). В этом случае достигается максимальный объем реакционной зоны расплава, подвергаемой воздействию нижнего дутья. К данному положению агрегата привязано место обработки расплава струями бокового дутья, определяемое расстоянием между нижними и боковыми фурмами в интервале значений от 0,4 м до 0,8 м. Комплексная продувка расплава нижним и боковым дутьем при соотношении расхода газов, подаваемых в верхний ряд фурм Qб к нижнему Qн, равном Qб/Qн = (1-2)/(4-6), изменяет характер движения циркуляционных потоков в пристеночной области и объеме ванны, в отличие от аналогов и прототипа изобретения. Это приводит к увеличению производительности плавки твердой шихты и более высокой усвояемости ванной кускового флюса. Установка боковых фурм под углом β=2°-8° к зеркалу расплава, или к центральной горизонтальной оси поперечного сечения ПАП, приводит к закручиванию потока расплава в его объеме, при умеренном его воздействии на кладку боковой зоны фурменного пояса.

В предлагаемом изобретении в качестве защитного газа вместо компрессорного воздуха рассматривается водяной пар, что обеспечивает протекание эндотермической реакции

Расчетный эндотермический эффект Q при окислении только FeS составляет 18 кДж (t=1300°C). При максимальной подаче по межтрубной полости фурм 29000⋅3/5=17400 м3/ч дутья, количество поглощаемой теплоты в общей пристеночной области работы фурм составит 17400⋅18/22,4 ~ 14000 кДж или 14000⋅103/3600 ~ 3900 Вт (3,9 кВт). Тепловая нагрузка на кладку зоны фурменного пояса по условиям прототипа изменяется в диапазоне 63-85 кВт/м2, что предполагает снижение теплонапряженности в этой области на 4,6-6,0%. При кампании футеровки 205 суток можно приблизительно экстраполяцией оценить увеличение срока ее службы в этих условиях до 213-217 суток.

Возможно в качестве защитного газа применение смеси водяного пара и компрессорного воздуха.

Соотношение в фурме водяной пар (оболочка)-компрессорный воздух (основной канал) менее 1/8 не обеспечивает должного охлаждения фурмы и области кладки в зоне установки фурм. Соотношение более 3/5 снижает производительность плавки и скорость десульфуризации.

Интервал изменения основных величин формулы предлагаемого изобретения определяли методом холодного моделирования. В качестве модельных жидкостей использовали воду и вакуумное масло.

Типичная картина движения жидкости показана на фиг. 2. Циркуляция обеспечивает непрерывное обновление поверхности раздела фаз расплав-газ в зонах продувки, растворение твердых материалов шихты, подвод реагента в первую очередь сульфидов, в зону продувки и отвод продуктов реакции. Кроме того, движение расплава под действием струи снижает степень его перегрева в реакционной зоне и выравнивает профиль концентраций и температур в ванне.

Из фиг. 2 видно, что в объеме расплава, обозначенном как область "В", направление движения массивов жидкости при боковой и нижней продувке совпадают. На этом участке отмечены и максимальные скорости перемещения жидкой фазы, составляющие 0,3-0,5 м/с. В области боковой фурмы циркуляция составляет 0,04-0,07 м/с. При максимальной газовой нагрузке сверх отношения бокового дутья к нижнему более 2/4 скорость в пристеночной области зоны фурменного пояса резко возрастает до 0,4 м/с, поэтому здесь вероятен наиболее максимальный эрозивный износ кладки и фурмы. При соотношении менее 1/6 с преимущественной продувкой нижними фурмами показывает, что нижние потоки жидкости и струи пересекают боковые, последние распадаются на мелкие пузыри и скорость циркуляции снижается. По условиям прототипа скорость циркуляции расплава при значении критерия Архимеда (Ar=58) в зоне боковых фурм составляет 0,2 м/с.

Увеличение угла наклона боковых фурм к зеркалу ванны более >8° в большей степени закручивает поток в пристеночной области боковых фурм, что увеличивает линейную скорость перемещения жидкости до ~0,1 м/с и нецелесообразно с точки зрения механического воздействия на футеровку в данной области. Установка фурм с β<2° уменьшает скорость циркуляции в реакционной зоне и снижает полноту десульфуризации расплава, а также производительность процесса.

Поскольку скорость десульфуризации лимитируется диффузией серы в объеме расплава (Жуков В.П., Скопов Г.В., Холод С.И. Пирометаллургия меди. Екатеринбург, УРО РАН. 2016. 640 с.) ориентировочную оценку скорости окисления определяли в зависимости от циркуляции расплава и массоотдачи серы согласно уравнению

где υ - удельная скорость окисления г-ат S/см2/c, Со - концентрация серы в объеме расплава, принимаем постоянной, β - коэффициент массоотдачи серы в объеме, рассчитываемый из критериального уравнения

как  где D - коэффициент диффузии серы в оксидно-сульфидном расплаве, 10-10 м2/с (1400°С); Re - критерий Рейнольдса, равный wR/v; w - скорость циркуляции, м/с; R - радиус выхлопного сопла фурмы 0,024 м; v - коэффициент кинематической вязкости оксидно-сульфидного расплава, равный 1,5⋅10-6 м2/с (1300°С); Pr - критерий Прандтля, определяемый как v/D.

где D - коэффициент диффузии серы в оксидно-сульфидном расплаве, 10-10 м2/с (1400°С); Re - критерий Рейнольдса, равный wR/v; w - скорость циркуляции, м/с; R - радиус выхлопного сопла фурмы 0,024 м; v - коэффициент кинематической вязкости оксидно-сульфидного расплава, равный 1,5⋅10-6 м2/с (1300°С); Pr - критерий Прандтля, определяемый как v/D.

После подстановки граничных значений величин β в уравнение (3), рассчитываемых в зависимости от скорости циркуляции жидкости по условиям прототипа (0,2 м/с) и в предлагаемом изобретении (0,3-0,5 м/с), получим, что при использовании комбинированного дутья, наряду с повышением кампании ПАП и фурм, можно ориентировочно увеличить скорость десульфуризации и плавления в 1,1-1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конвертирования никелевых ,медных и медно-никелевых штейнов | 1980 |

|

SU845486A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2010879C1 |

| Способ конвертирования медных, никелевых и медно-никелевых штейнов | 1990 |

|

SU1721109A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| Способ конвертирования медных штейнов | 1986 |

|

SU1413152A1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО ШТЕЙНА И ФУРМА ДЛЯ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА | 2012 |

|

RU2496893C1 |

| АВТОГЕННЫЙ ОБЖИГОВО-ПЛАВИЛЬНЫЙ АГРЕГАТ | 2003 |

|

RU2241931C2 |

| Способ конвертирования штейнов | 1989 |

|

SU1740472A1 |

| ПЕЧНОЙ АГРЕГАТ ДЛЯ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И СПОСОБ ПЕРЕРАБОТКИ | 1999 |

|

RU2191210C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

Изобретение относится к области цветной металлургии, в частности к переработке сульфидных полиметаллических концентратов и конвертированию штейна в агрегате совмещенной плавки-конвертирования. Горизонтальный конвертер снабжен дополнительным рядом нижних боковых фурм, установленным ниже упомянутого ряда боковых фурм на расстоянии 0,4 - 0,8 м, при этом угол наклона фурм к центральной горизонтальной оси поперечного сечения конвертера составляет от 2 градусов до 8 градусов. Плавку-конвертирование осуществляют с подачей кислородно-воздушного дутья в расплав через боковые фурмы и через дополнительный ряд нижних боковых фурм, комплексную продувку расплава - с подачей кислородно-воздушного дутья в упомянутые фурмы при соотношении расхода газа, подаваемого в верхний ряд боковых фурм, к расходу газа, подаваемого в нижний ряд боковых фурм, равном (1-2):(4-6), соответственно. Изобретение позволяет повысить производительность плавки-конвертирования в 1,1-1,3 раза при увеличении кампании фурм и плавильного агрегата до 213-217 суток. 2 н.п. ф-лы, 2 ил.

1. Горизонтальный конвертер для совмещенной плавки-конвертирования, содержащий загрузочную горловину для загрузки шихтовых материалов, газовую горловину с напыльником, ряд боковых фурм для подачи кислородно-воздушного дутья, выполненных в виде “труба в трубе” с защитной газовой оболочкой и расположенных в фурменной зоне ниже горизонтальной оси конвертера, летки для выпуска обогащённого штейна и шлака, расположенные в торцевых стенках, отличающийся тем, что он снабжен дополнительным рядом нижних боковых фурм, установленным ниже упомянутого ряда боковых фурм на расстоянии 0,4 - 0,8 м, при этом угол наклона фурм к центральной горизонтальной оси поперечного сечения конвертера составляет от 2 градусов до 8 градусов, выполненных в виде “труба в трубе” с подачей во внешнюю межтрубную полость в качестве защитной газовой оболочки водяного пара, а во внутреннюю трубу - кислородсодержащего газа в качестве окислителя.

2. Способ совмещенной плавки-конвертирования в горизонтальном конвертере по п.1, включающий заливку штейна, загрузку шихтовых материалов в виде полиметаллического сульфидного концентрата и кускового флюса и их плавку-конвертирование с подачей кислородно-воздушного дутья в расплав через боковые фурмы и через дополнительный ряд нижних боковых фурм при соотношении объема водяного пара к объему кислородосодержащего газа (1-3):(5-8), при этом осуществляют поворот конвертера относительно горизонтальной оси, погружают нижний ряд фурм в расплав по центральной вертикальной оси с обеспечением изменения движения циркуляционных потоков расплава в пристеночной области и в объеме реакционной зоны расплава и осуществляют комплексную продувку расплава с подачей кислородно-воздушного дутья в упомянутые фурмы при соотношении расхода газа, подаваемого в верхний ряд боковых фурм, к расходу газа, подаваемого в нижний ряд боковых фурм, равном (1-2):(4-6), соответственно.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ И ПЕЧЬ ДЛЯ КОНВЕРТИРОВАНИЯ МЕДНЫХ ШТЕЙНОВ ПОСРЕДСТВОМ ДОННОЙ ПРОДУВКИ | 2013 |

|

RU2647418C2 |

| US 5888270 A, 30.03.1999 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2020-10-21—Публикация

2019-02-08—Подача