ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области конвертирования цветных металлов, и, более конкретно, к процессу конвертирования медных штейнов посредством донной продувки, и к печи для конвертирования медных штейнов посредством донной продувки.

УРОВЕНЬ ТЕХНИКИ

Пирометаллургический процесс и гидрометаллургический процесс являются двумя процессами металлургии меди. Пирометаллургический процесс заключается в следующем: флотация сульфидов меди с получением медного концентрата; плавка в электропечи, печи взвешенной плавки и других плавильных печах с получением штейна; конвертирование штейна с получением конвертерной (черновой) меди; огневое рафинирование с получением медного анода; электро-рафинирование с получением медного катода. В настоящее время для конвертирования штейна обычно используется цилиндрический конвертер (конвертер Пирса-Смита). Жидкий медный штейн загружается в цилиндрический конвертер, и в печь вдувается кислород со стороны цилиндрического конвертера для производства черновой меди и конвертерного шлака. Конвертирование медного штейна осуществляется партиями. Однако работа цилиндрического конвертера приводит к серьезному загрязнению на малой высоте, и работа осуществляется только партиями, следовательно, с низкой производительностью и нестабильным объемом отходящего газа. Низкая концентрация SO2 в отходящих газах повышает расходы на его обработку. Кроме того, цилиндрический конвертер отличается низкой доступностью и коротким сроком службы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение стремится решить в некоторой степени, по меньшей мере, одну из проблем, существующих в предшествующем уровне техники, либо предоставить потребителю возможность коммерческого выбора.

С этой целью задачей настоящего изобретения является обеспечение способа конвертирования медных штейнов посредством донной продувки. С помощью способа конвертирования медных штейнов посредством донной продувки медные штейны могут проходить конвертирование непрерывно, и может быть уменьшено количество вырабатываемого отходящего газа. Кроме того, концентрация SO2 в отходящем газе при конвертировании посредством донной продувки выше и стабильнее, по сравнению с цилиндрическим конвертером. В результате, при использовании процесса улучшается рабочая среда и производительность работы. Кроме того, значительно снижаются операционные расходы на черновую медь и серную кислоту.

Другой задачей настоящего изобретения является создание печи для конвертирования медных штейнов посредством донной продувки, которая может быть использована для осуществления указанного выше процесса.

Для достижения этих целей, варианты осуществления первого объекта настоящего изобретения предлагают способ конвертирования медных штейнов посредством донной продувки. Процесс конвертирования медных штейнов посредством донной продувки включает в себя следующие этапы: подачу медных штейнов и флюсов в печь для конвертирования медных штейнов посредством донной продувки; непрерывное нагнетание кислородсодержащего газа в расплав со дна печи с использованием фурм; и выгрузку черновой меди и шлака из печи, соответственно.

С помощью способа конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, кислородсодержащий газ нагнетается в расплав в печи со дна печи с использованием фурм. Таким образом, может быть достигнуто непрерывное конвертирование, улучшается производительность конвертирования, а стоимость снижается. Кроме того, вырабатывается меньше отходящего газа, и концентрация газа является стабильной. В результате, процесс конвертирования медных штейнов посредством донной продувки является более экологически безопасным и загрязнение при конвертировании медных штейнов снижается.

В соответствии с вариантом осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в слой черновой меди расплава.

В печи для конвертирования медных штейнов посредством донной продувки, поскольку слой черновой меди С1 находится ниже слоя медных штейнов С2, и кислородсодержащий газ нагнетается в слой черновой меди С1 непрерывно, фурмам не требуется проходить слой черновой меди С1, и, таким образом, срок службы фурм может быть увеличен. Другими словами, кислородсодержащий газ нагнетается в слой черновой меди С1 непрерывно, и, следовательно, фурмам не обязательно заходить в корпус печи слишком далеко (например, длина фурмы, которая входит в корпус печи, может быть менее 50 мм). Таким образом, уменьшается повреждение фурм, увеличивается срок службы печи, и снижается стоимость эксплуатации печи. Кроме того, снижается количество кислородсодержащего газа, который поступает в слой шлака, и можно избежать ненужного расхода кислородсодержащего газа, вызванного тем, что кислородсодержащий газ, распыляемый фурмами, может попадать в слой шлака через слой медного штейна С2, так как слой медного штейна С2 является тонким. Таким образом, необходимое количество кислородсодержащего газа может быть уменьшено, вместе с уменьшением затрат.

Кроме того, при непрерывном нагнетании кислородсодержащего газа в слой черновой меди кислородный потенциал в слое черновой меди является самым высоким. Элементы примеси (S, As, Sb, Bi, Pb и т.д.) в слое черновой меди могут быть удалены путем окисления, и, таким образом, может быть получена черновая медь высокого качества. С черновой медью в качестве носителя, кислородсодержащий газ (в виде Cu2O и CuO) может взаимодействовать с Cu2S и CuS в слое медного штейна С2 для выработки Cu и SO2, или взаимодействовать с FeS в слое медного штейна для выработки FeO, SO2 и Cu. С помощью процесса конвертирования медных штейнов посредством донной продувки может быть уменьшено количество вырабатываемого Fe3O4, и может быть предотвращена выработка осадка Fe3O4 и пенистого шлака. Поскольку содержание Fe3O4 в шлаке является низким, вязкость шлака также является низкой, и, кроме того, может быть уменьшено количество Cu2O в шлаке. Например, содержание меди в шлаке может быть менее 14%, или даже менее 10%. То есть, путем непрерывного нагнетания кислородсодержащего газа в слой черновой меди увеличивается время реакции кислородсодержащего газа, может быть улучшен коэффициент использования кислородсодержащего газа, и может быть повышено качество черновой меди. Кроме того, путем непрерывного нагнетания кислородсодержащего газа в слой черновой меди может быть уменьшено общее количество нагнетаемого газа за единицу времени, и, таким образом, может быть снижен риск срыва пламени в печи.

При непрерывном нагнетании кислородсодержащего газа в слой черновой меди температура печи является стабильной, благодаря чему преодолевается недостаток чрезмерных колебаний температуры в цилиндрическом конвертере. Срок службы печи значительно возрастает, снижается расход огнеупорных материалов и объем ремонтных работ, и также снижается стоимость конвертирования меди. Кроме того, с помощью процесса конвертирования медных штейнов посредством донной продувки количество вырабатываемого отходящего газа и содержание SO2 в газе является стабильным и сбалансированным. Корпус печи не нуждается в частом вращении, и поэтому значительно снижается проникновение воздуха, преодолевается недостаток чрезмерных колебаний температуры цилиндрического конвертера, облегчается производство кислоты, и снижается объем вложений и эксплуатационные затраты на кислотную установку.

В соответствии с вариантом осуществления настоящего изобретения, кислородсодержащий газ нагнетается в слой медного штейна расплава непрерывно. При непрерывном нагнетании кислородсодержащего газа в слой медного штейна снижается степень поворота корпуса печи, а коэффициент использования объема печи улучшается, что способствует сохранению фурм.

В соответствии с вариантом осуществления настоящего изобретения, медные штейны являются твердыми медными штейнами. С помощью процесса конвертирования медных штейнов посредством донной продувки твердые медные штейны могут быть обработаны. Кроме того, путем подачи твердых медных штейнов в печь может быть вычислено легко и точно количество подаваемых медных штейнов, и можно легко и точно контролировать соотношение между количеством медных штейнов и количеством кислородсодержащего газа (количеством кислорода). Таким образом, процесс конвертирования легче контролировать, а расплав в печи может присутствовать в двух фазах, то есть, фазе черновой меди и фазе шлака, без, или в основном без, присутствия слоя медного штейна. С помощью описанного выше способа управления производительность процесса конвертирования может быть дополнительно улучшена, а содержание серы и других примесей (например, As, Sb, Bi, Pb и т.д.) в черновой меди может быть уменьшено.

Поскольку можно точно регулировать соотношение между количеством медных штейнов и количеством кислородсодержащего газа, можно избежать чрезмерного окисления черновой меди и образования пенистого шлака, вызванного чрезмерно большим количеством кислородсодержащего газа, и кроме того можно избежать содержания в черновой меди большого количества примесей (например, As, Sb, Bi, Pb и т.д.) благодаря небольшому количеству нагнетаемого кислородсодержащего газа, и, следовательно, облегчается последующая обработка. Кроме того, путем подачи твердых медных штейнов в печь может осуществляться периодическая подача. Другими словами, твердые медные штейны можно подавать в печь с перерывами, и, следовательно, процесс конвертирования медных штейнов посредством донной продувки может быть более гибким, с более широким применением.

В соответствии с вариантом осуществления настоящего изобретения, твердые медные штейны подают в печь через подающую трубу или подающий ленточный транспортер, либо твердые медные штейны вдуваются в печь посредством воздушного потока. Таким образом, твердые медные штейны можно подавать в печь более удобным и легким образом.

В соответствии с вариантом осуществления настоящего изобретения, твердые медные штейны подаются в печь непрерывно. Таким образом, медные штейны можно обрабатывать непрерывно, и эффективность обработки может быть дополнительно улучшена.

В соответствии с вариантом осуществления настоящего изобретения, фурмы устанавливаются под горизонтальной осевой линией корпуса печи.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -120 градусов до +120 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -60 градусов до +60 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -30 градусов до +30 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -20 градусов до +20 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол β между фурмой и ортогональным направлением к осевому направлению печи находится в диапазоне от -30 градусов до +30 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол β равен нулю.

В соответствии с вариантом осуществления настоящего изобретения, способ дополнительно включает в себя подачу остаточной анодной меди и/или медного лома в печь. При подаче остаточной анодной меди и/или медного лома в печь нет необходимости в оборудовании устройства для плавления остаточной анодной меди и медного лома, и поэтому могут быть снижены вложения, потребление энергии и затраты на нагнетание, и область применения процесса может быть дополнительно расширена.

В соответствии с вариантом осуществления настоящего изобретения, флюс выбирается из известняка, извести, кварцевого камня, смеси кварцевого камня и извести, или смеси кварцевого камня и известняка.

В соответствии с вариантом осуществления настоящего изобретения, шлак непрерывно выгружается способом переполнения. Таким образом, выгрузка шлака проходит удобным образом и ручные действия могут быть сокращены.

В соответствии с вариантом осуществления настоящего изобретения, черновая медь непрерывно выгружается способом сифонирования.

В соответствии с вариантом осуществления настоящего изобретения, температура конвертирования в печи находится в диапазоне от 1150°С до 1300°С.

В соответствии с вариантом осуществления настоящего изобретения, температура конвертирования находится в диапазоне от 1180°С до 1250°С.

В соответствии с вариантом осуществления настоящего изобретения, давление кислородсодержащего газа, поступающего в печь, находится в диапазоне от 0,2 МПа до 0,8 МПа.

В соответствии с вариантом осуществления настоящего изобретения, давление кислородсодержащего газа, поступающего в печь, находится в диапазоне от 0,4 МПа до 0,6 МПа.

В соответствии с вариантом осуществления настоящего изобретения, концентрация кислорода в кислородсодержащем газе находится в диапазоне от 20% до 99,6%.

В соответствии с вариантом осуществления настоящего изобретения, концентрация кислорода в кислородсодержащем газе находится в диапазоне от 30% до 75%.

В соответствии с вариантом осуществления настоящего изобретения, процесс дополнительно включает в себя распыление азота в печи с использованием фурм. Благодаря распылению азота, не только охлаждаются фурмы, но и перемешивается расплав в печи, и, следовательно, может быть дополнительно улучшен эффект вдувания. При вдувании азота в слой черновой меди также может быть улучшено качество черновой меди.

В соответствии с вариантом осуществления настоящего изобретения, процесс дополнительно включает в себя установку пористой пробки или первой рубашки водяного охлаждения между фурмой и корпусом печи для охлаждения фурмы. Таким образом, срок службы фурм может быть дополнительно увеличен.

В соответствии с вариантом осуществления настоящего изобретения, вторая рубашка водяного охлаждения устанавливается в области слоя шлака печи. Таким образом, срок службы печи может быть дополнительно увеличен.

В соответствии с вариантом осуществления настоящего изобретения, первая и вторая рубашки водяного охлаждения выполнены из меди. По сравнению с обычной рубашкой водяного охлаждения из нержавеющей стали, медная рубашка охлаждения обладает лучшим эффектом охлаждения и более длительным сроком службы.

Варианты осуществления второго объекта настоящего изобретения предлагают печь для конвертирования медных штейнов посредством донной продувки. Печь для конвертирования медных штейнов посредством донной продувки включает в себя корпус печи и фурмы. Корпус печи содержит под печи и включает в себя: загрузочное отверстие, через которое подаются в под печи питающие материалы, включая медные штейны; отверстие выгрузки шлака, через которое выгружается шлак; отверстие выгрузки черновой меди, через которое выгружается черновая медь; выпускное отверстие отходящего газа, через которое выходит отходящий газ; и отверстия фурм, расположенные на дне печи. Фурмы вставляются в отверстия для фурм и используются для непрерывного нагнетания кислородсодержащего газа в расплав в поду печи.

Печь для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, имеет высокую производительность обработки медных штейнов и хорошие экологические характеристики. Кроме того, полученная черновая медь отличается высоким качеством, а количество меди в шлаке снижается.

В соответствии с вариантом осуществления настоящего изобретения, загрузочное отверстие включает в себя первое загрузочное отверстие, через которое в под печи подаются медные штейны и флюс, и второе загрузочное отверстие, через которое в под печи подается остаточная анодная медь и/или медный лом.

В соответствии с вариантом осуществления настоящего изобретения, загрузочное отверстие и выпускное отверстие отходящего газа используют одно отверстие. Таким образом, общее количество отверстий в печи может быть снижено, может быть уменьшена трудность при обработке медных штейнов, может быть повышена эффективность уплотнения печи, может быть уменьшен объем утечки воздуха из корпуса печи, и дополнительно могут быть улучшены экологические характеристики печи.

В соответствии с вариантом осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в слой черновой меди расплава посредством фурм.

В соответствии с вариантом осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в слой медного штейна расплава посредством фурм.

В соответствии с вариантом осуществления настоящего изобретения, медные штейны являются твердыми.

В соответствии с вариантом осуществления настоящего изобретения, корпус печи представляет собой цилиндрический горизонтальный контейнер, выполненный с возможностью вращения. Путем вращения может быть удобно выполнить замену фурмы.

В соответствии с вариантом осуществления настоящего изобретения, фурмы устанавливаются под горизонтальной осевой линией корпуса печи.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -120 градусов до +120 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -60 градусов до +60 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -30 градусов до +30 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -20 градусов до +20 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол β между фурмой и ортогональным направлением к осевому направлению печи находится в диапазоне от -30 градусов до +30 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол β между фурмой и ортогональным направлением к осевому направлению печи равен нулю.

В соответствии с вариантом осуществления настоящего изобретения, первая рубашка водяного охлаждения или пористая пробка устанавливается между периферией фурмы и корпусом печи. Таким образом, срок службы фурмы может быть дополнительно увеличен.

В соответствии с вариантом осуществления настоящего изобретения, вторая рубашка водяного охлаждения устанавливается в области нахождения шлака печи. Таким образом, срок службы печи может быть дополнительно увеличен.

В соответствии с вариантом осуществления настоящего изобретения, первая и вторая рубашки водяного охлаждения выполнены из меди. Медные рубашки водяного охлаждения обладают преимуществами хорошего охлаждающего эффекта и длительного срока службы.

Дополнительные аспекты и преимущества вариантов осуществления данного изобретения будут частично представлены в последующих описаниях, станут частично очевидными, благодаря последующим описаниям, или станут известны при воплощении вариантов осуществления данного изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие аспекты и преимущества вариантов осуществления настоящего изобретения станут очевидными и более понятными, благодаря последующим описаниям со ссылкой на прилагаемые чертежи, на которых:

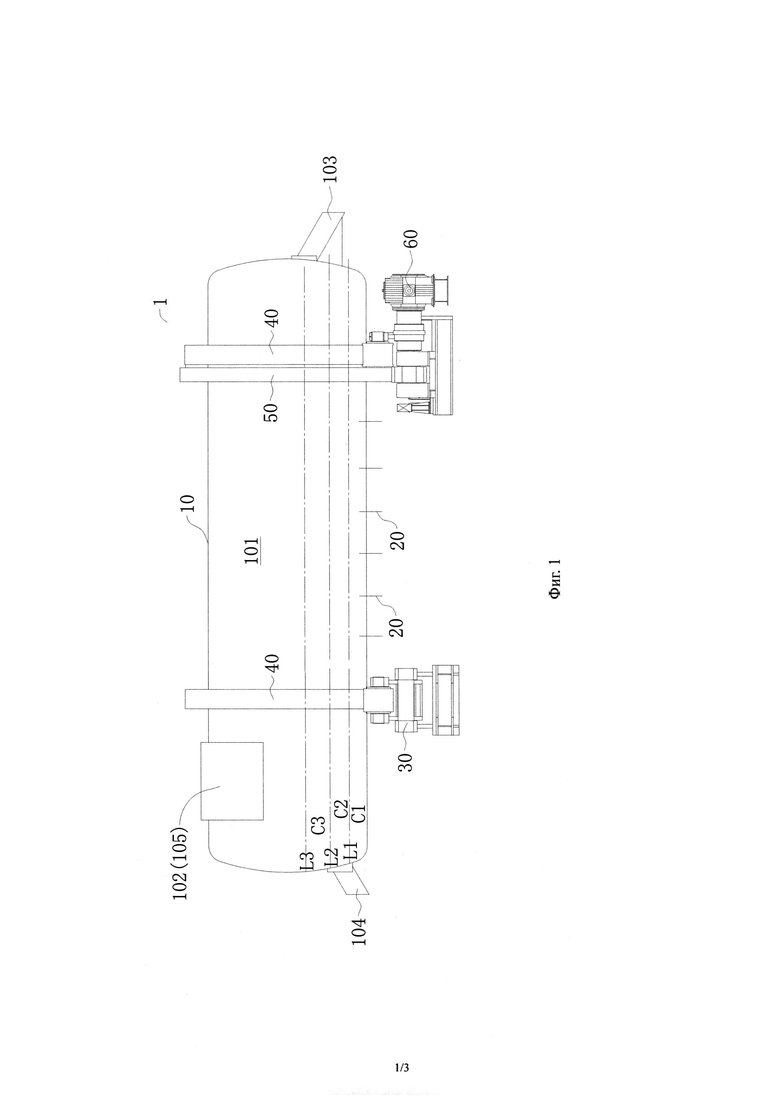

Фиг. 1 представляет собой схематический вид печи для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантом осуществления настоящего изобретения;

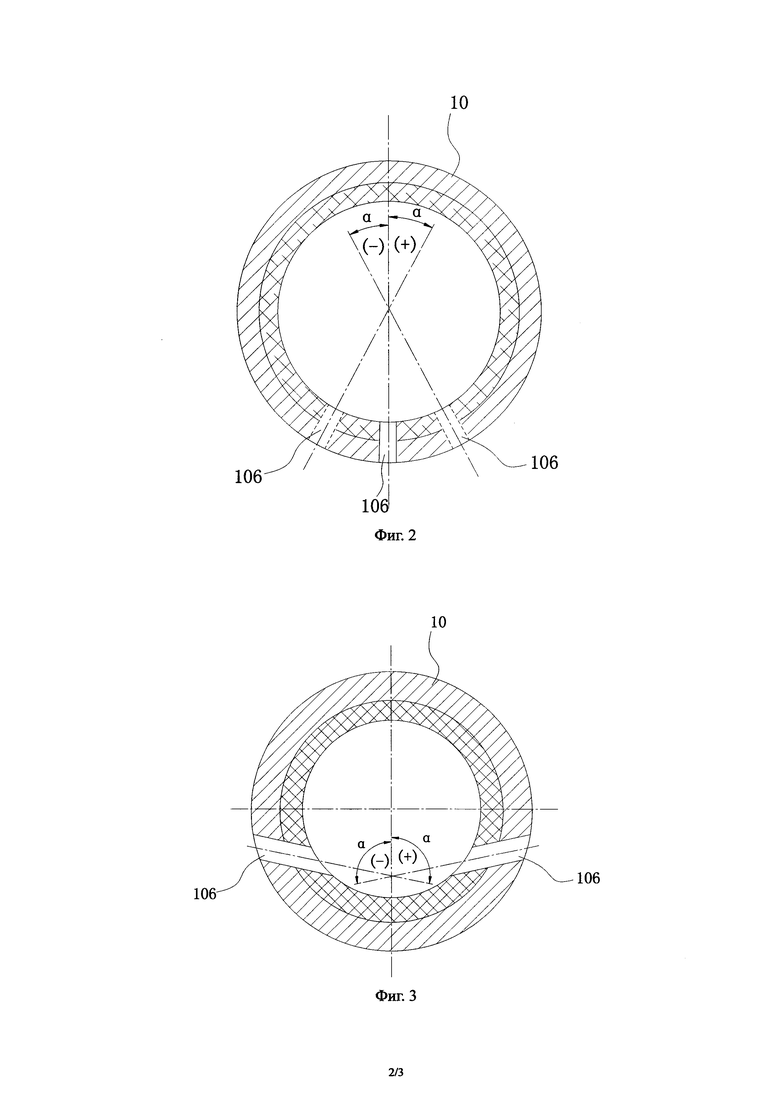

Фиг. 2 представляет собой поперечный разрез корпуса печи для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантом осуществления настоящего изобретения;

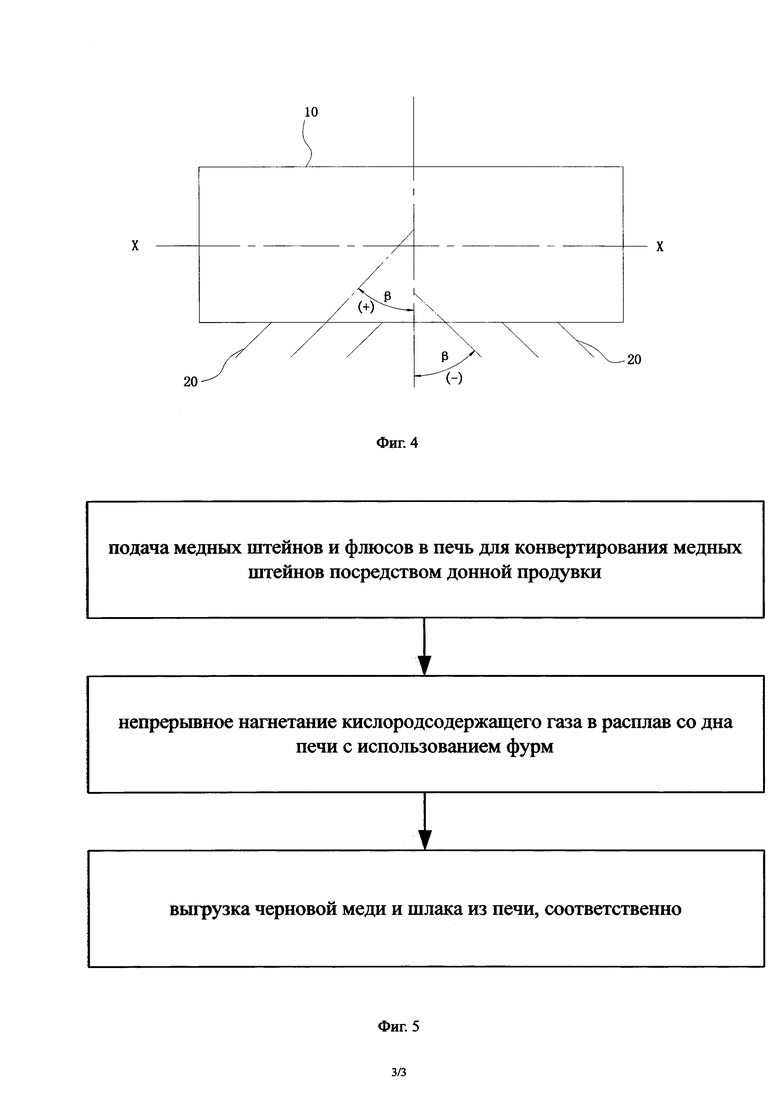

Фиг. 3 представляет собой поперечный разрез корпуса печи для конвертирования медных штейнов посредством донной продувки, в соответствии с другим вариантом осуществления настоящего изобретения;

Фиг. 4 представляет собой схематический вид проекции корпуса печи для конвертирования медных штейнов посредством донной продувки в вертикальной плоскости, в соответствии с вариантом осуществления настоящего изобретения;

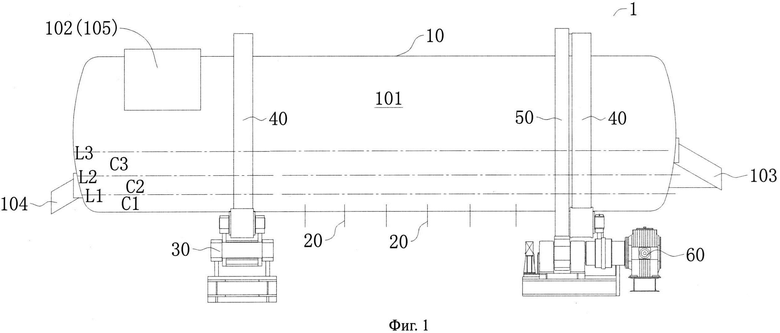

Фиг. 5 представляет собой блок-схему процесса конвертирования медных штейнов посредством донной продувки, в соответствии с вариантом осуществления настоящего изобретения.

1 - печь для конвертирования медных штейнов посредством донной продувки; 10 - корпус печи; 101 - под печи; 102 - загрузочное отверстие; 103 - отверстие выгрузки шлака; 104 - отверстие выгрузки черновой меди; 105 - выпускное отверстие отходящего газа; 106 - гнездо фурм; 20 - фурмы; 30 - опорное основание; 40 - опорное кольцо; 50 - зубчатое кольцо; 60 - приводное устройство; С1 - слой черновой меди; С2 - слой медного штейна; С3 - слой шлака; L1 - линия уровня черновой меди; L2 - линия уровня медных штейнов; и L3 - линия уровня шлака.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Будет сделана подробная ссылка на варианты осуществления данного изобретения. Варианты осуществления, описанные в настоящем документе со ссылкой на чертежи, являются пояснительными, иллюстративными, и используются для общего понимания настоящего изобретения. Варианты осуществления не должны толковаться, как ограничивающие настоящее изобретение. Те же или аналогичные элементы, и элементы, имеющие такие же или аналогичные функции, обозначены одинаковыми ссылочными позициями в описаниях.

В описании, если не указано или ограничено иначе, относительные термины, такие как «центральный», «продольный», «боковой», «длина», «ширина», «толщина», «вверх», «вниз», «передний», «задний», «левый», «правый», «вертикальный», «горизонтальный», «верхний», «нижний», «внутренний», «внешний», «по часовой стрелке», «против часовой стрелки», а также их производные (например, «горизонтально», «в нижнем направлении», «в верхнем направлении» и т.д.), должны толковаться как относящиеся к ориентации, как это описано или показано на обсуждаемых чертежах. Эти относительные термины предназначены для удобства описания и не требуют, чтобы настоящее изобретение было построено или работало с конкретной ориентацией.

Кроме того, такие термины, как «первый» и «второй» используются здесь в целях описания, и не предназначены для указания или обозначения относительной важности или значения или имплицитного указания количества называемого технического признака. Таким образом, признак, обозначенный как «первый» и «второй», может включать один или более этих признаков. В описании настоящего изобретения термин «множество» означает два или более двух этих признаков, если не указано иное.

В настоящем изобретении, если не указано или ограничено иным образом, термины «установленный», «подключенный», «соединенный», «закрепленный» и тому подобное используются в широком смысле, и могут означать, например, фиксированные соединения, разъемные соединения или внутренние соединения; также могут означать механические или электрические соединения; также могут означать прямые или непрямые соединения через промежуточные конструкции; также могут означать внутренние коммуникации двух элементов, что может быть понято специалистами в данной области техники, в соответствии с конкретными ситуациями.

В настоящем изобретении, если не указано или ограничено иным образом, конструкция, в которой первый признак находится «на» или «под» вторым признаком, может включать в себя вариант осуществления, в котором первый признак находится в непосредственном контакте со вторым признаком, а также может включать в себя вариант осуществления, в котором первый признак и второй признак не находятся в прямом контакте друг с другом, но контактируют посредством сформированного между ними дополнительного признака. Кроме того, первый признак «на», «выше» или «сверху» второго признака может включать в себя вариант, в котором первый признак находится прямо или наклонно «на», «выше» или «сверху» второго признака, или просто означает, что первый признак находится на высоте выше, чем высота второго признака; в то время как первый признак «ниже», «под» или «в нижней части» второго признака может включать в себя вариант, в котором первый признак находится прямо или наклонно «ниже», «под» или «в нижней части» второго признака, или просто означает, что первый признак находится на высоте ниже, чем высота второго признака.

В последующем описании процесс и печь для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, будут описаны со ссылкой на фиг. 1-5. Печь для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, может быть использована для осуществления процесса конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения. Процесс конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, не ограничивается использованием печи для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения.

Как показано на фиг. 1, печь 1 для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, включает в себя корпус печи 10 и фурмы 20.

Корпус печи 10 имеет под печи 101. Корпус печи 10 включает в себя загрузочное отверстие 102, через которое подаются в под печи питающие материалы, включая медные штейны, отверстие 103 выгрузки шлака, через которое выгружается шлак, отверстие 104 выгрузки черновой меди, через которое выгружается черновая медь, выпускное отверстие 105 отходящего газа, через которое выходит отходящий газ, и отверстия 106 фурм, расположенные на дне корпуса печи 10. Фурмы 20 вставляются в отверстия 106 фурм и используются для непрерывного нагнетания кислородсодержащего газа в расплав в поду печи 101.

Используя печь для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, медные штейны могут проходить конвертирование путем нагнетания (вдувания) кислородсодержащего газа в печь. В результате, печь обладает хорошими экологическими характеристиками, уменьшается загрязнение, снижается количество выделяемого отходящего газа, концентрация отходящего газа является стабильной, улучшается качество черновой меди, снижается содержание меди в шлаке, в печи могут быть конвертированы медные штейны из любого вида плавильных печей, процесс конвертирования может выполняться непрерывно, эффективность конвертирования повышается, в печи могут быть конвертированы как жидкие, так и твердые медные штейны.

Материалами, подаваемыми в под печи 101 могут быть медные штейны и флюсы. Предпочтительной является подача остаточной анодной меди и/или медного лома через загрузочное отверстие 102. Таким образом, устройства для плавления медного лома и остаточной анодной меди не требуются, уменьшаются вложения, потребление энергии и стоимость процесса конвертирования, и область применения процесса дополнительно расширяется.

Альтернативно, загрузочное отверстие 102 включает в себя первое загрузочное отверстие, через которое в под печи 101 подаются медные штейны и флюс, и второе загрузочное отверстие, через которое в под печи 101 подается остаточная анодная медь и/или медный лом. Более конкретно, первое загрузочное отверстие включает в себя отверстие для загрузки медных штейнов и отверстие для загрузки флюса, а второе загрузочное отверстие включает в себя отверстие для загрузки остаточной анодной меди и отверстие для загрузки медного лома. Предпочтительно, чтобы для загрузочного отверстия 102 и выпускного отверстия 105 отходящего газа использовалось одно отверстие. Таким образом, общее количество отверстий в корпусе печи 10 уменьшается, и стоимость производства снижается. Альтернативно, для выпускного отверстия 105 отходящего газа и любого из первого и второго загрузочного отверстия используется одно отверстие, или для выпускного отверстия 105 отходящего газа и любого из отверстий для загрузки медных штейнов, загрузки флюса, загрузки остаточной анодной меди и медного лома используется одно отверстие.

Как показано на фиг. 1, в некоторых вариантах осуществления настоящего изобретения печь может включать в себя несколько отверстий 106 фурм, разнесенных друг от друга, и устроенных в нижней части корпуса печи 10. «Нижняя часть» включает в себя любое подходящее положение ниже горизонтальной осевой линии X корпуса печи 10. Предпочтительно, фурмы 20 прилегают к положению, которое находится прямо под корпусом печи 10, что будет описано ниже более подробно. Может быть предусмотрено несколько фурм 20, соответственно вставленных в каждое отверстие 106 фурм, то есть, одна фурма 20 вставляется в одно соответствующее отверстие 106 фурмы. Таким образом, кислородсодержащий газ может нагнетаться в слой С1 черновой меди более равномерно, а качество черновой меди может быть дополнительно улучшено. В настоящем описании в качестве кислородсодержащего газа может использоваться чистый кислород, газ, обогащенный кислородом, или содержащий кислород воздух и т.д. Предпочтительно, чтобы в качестве кислородсодержащего газа использовался газ, обогащенный кислородом, например, чтобы концентрация кислорода в газе составляла более 70%. Фурмы 20 могут быть установлены ниже горизонтальной осевой линии X корпуса печи 10 печи 1.

В частности, давление кислородсодержащего газа, поступающего в печь, может находиться в диапазоне от 0,2 МПа до 0,8 МПа. Кроме того, давление кислородсодержащего газа, поступающего в печь, может находиться в диапазоне от 0,4 МПа до 0,6 МПа.

Кислородсодержащий газ может иметь концентрацию кислорода в диапазоне от 20% до 99,6%. Кроме того, кислородсодержащий газ может иметь концентрацию кислорода в диапазоне от 30% до 75%.

В предпочтительном варианте осуществления настоящего изобретения, корпус печи 10 представляет собой цилиндрический горизонтальный контейнер, выполненный с возможностью вращения. Вращая корпус печи 10 можно удобно заменять и ремонтировать фурмы 20, а также выгружать расплав из пода печи 101 в требуемое для технического обслуживания время.

Как показано на фиг. 1, печь 1 дополнительно включает в себя опорное основание 30, опорное кольцо 40, зубчатое кольцо 50 и приводное устройство 60. Опорное кольцо 40 устанавливается на корпус печи 10, и располагается на опорном основании 30 с возможностью вращения. Зубчатое кольцо 50 монтируется на наружной поверхности корпуса печи 10. Приводное устройство 60 соединяется с зубчатым кольцом 50 для приведения зубчатого кольца 50 во вращение для поворота корпуса печи 10. Приводное устройство 60 включает в себя, например, двигатель, редуктор, соединенный с двигателем, и зубчатое колесо, расположенное на выходном валу редуктора, и выполненное с возможностью зацепления с зубчатым кольцом 50 для приведения зубчатого кольца 50 во вращение. При приведении зубчатого кольца 50 во вращение, корпус печи 10 вращается на опорном основании 30. Поскольку корпус печи 10 выполнен с возможностью вращения, замена фурм 20 и другие операции выполняются удобным образом.

Как показано на фиг. 2 и 3, угол α между фурмой 20 и вертикальным направлением вверх может находиться в диапазоне от -120 градусов до +120 градусов, т.е. -120°≤α≤+120°. Другими словами, угол между направлением распыления фурмы 20 и вертикальным направлением вверх находится в диапазоне от -120 градусов до +120 градусов. Как показано на фиг. 2 и 3, угол α является положительным в направлении против часовой стрелки от направления распыления фурмы 20 к вертикальному направлению вверх, и угол α является отрицательным в направлении по часовой стрелке от направления распыления фурмы 20 к вертикальному направлению вверх.

Более конкретно, угол α между фурмой 20 и вертикальным направлением вверх может находиться в диапазоне от -60 градусов до +60 градусов, т.е. -60°≤α≤+60°. Предпочтительно, чтобы угол α между фурмой 20 и вертикальным направлением вверх находился в диапазоне от -30 градусов до +30 градусов, т.е. -30°≤α≤+30°. Предпочтительно, чтобы угол α между фурмой 20 и вертикальным направлением вверх находился в диапазоне от -20 градусов до +20 градусов, т.е. -20°≤α≤+20°. Таким образом, результат процесса конвертирования может быть улучшен.

В альтернативном варианте осуществления настоящего изобретения, угол β между фурмой 20 и ортогональным направлением (т.е. вертикальным направлением на фиг. 4) к осевому направлению печи находится в диапазоне от -30 градусов до +30 градусов. Более конкретно, угол β равен нулю, т.е. фурма 20 ориентирована в вертикальном направлении.

Для увеличения срока службы фурмы 20 между периферией фурмы 20 и корпусом печи 10 устанавливается пористая пробка или первая рубашка водяного охлаждения. Пористая пробка может охлаждать фурму 20, повышать текучесть расплава в поду печи 101 и улучшать результат процесса конвертирования. Альтернативно, в поду печи 101 можно распылять азот через пористую пробку. Таким образом, фурма 20 может лучше охлаждаться, и расплав в поду печи 101 будет лучше перемешиваться. При установке первой рубашки водяного охлаждения, первая рубашка водяного охлаждения может охлаждать фурму 20 с помощью охлаждающей воды.

Предпочтительной является установка второй рубашки водяного охлаждения в области шлака пода печи 101. Таким образом, срок службы корпуса печи 10 может быть дополнительно увеличен. Предпочтительно, чтобы первая и вторая рубашки водяного охлаждения были выполнены из меди. По сравнению с обычной стальной рубашкой водяного охлаждения, медная рубашка охлаждения обладает лучшим эффектом охлаждения и более длительным сроком службы.

В соответствии с вариантами осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в слой С2 медного штейна расплава посредством фурм 20. Более предпочтительным является непрерывное нагнетание кислородсодержащего газа в слой С1 черновой меди расплава посредством фурм 20. В нижеследующем будут подробно описаны преимущественные технические эффекты.

Используя печь для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, можно конвертировать медные штейны, полученные из любого вида плавильных печей. Предпочтительным является использование печи для конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, для конвертирования твердых медных штейнов.

В последующем описании процесс конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, будет описан со ссылкой на фиг. 5 в сочетании с фиг. 1-4. Как показано на фиг. 5, процесс конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, включает в себя следующие этапы.

Медные штейны и флюсы подаются в под печи 101, кислородсодержащий газ непрерывно нагнетается в расплав в поду печи 101 из нижней части корпуса печи 10 посредством фурм 20, и черновая медь и шлак выгружаются из пода печи 101, соответственно.

С помощью способа конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в расплав в печи со дна печи 10 с использованием фурм. Таким образом, может быть достигнуто непрерывное конвертирование, улучшается производительность конвертирования, а стоимость снижается. Кроме того, снижается количество отходящего газа, концентрация отходящего газа является стабильной, количество вырабатываемого отходящего газа уменьшается, процесс является экологически чистым, уменьшается загрязнение, повышается качество черновой меди, а количество меди, содержащейся в шлаке, снижается.

Следует понимать, что непрерывное нагнетание кислородсодержащего газа в под печи 101 означает, что вдувание кислородсодержащего газа никогда не останавливается во время нормальной работы процесса конвертирования. Таким образом, можно избежать повреждения фурм 20. Конечно, когда возникает неисправность в печи или печь проходит техническое обслуживание, фурмы 20 должны прекратить нагнетание кислородсодержащего газа.

По сравнению с обычным цилиндрическим конвертером, который периодически нагнетает кислород с боковой стороны печи, уменьшается выход воздуха за единицу времени, уменьшается количество отходящего газа за единицу времени, повышается термическая стабильность, снижается стоимость и потребление энергии при высокой производительности.

В некоторых вариантах осуществления настоящего изобретения, кислородсодержащий газ непрерывно нагнетается в слой С2 медного штейна в поду печи 101 из нижней части корпуса печи 10 посредством фурм 20. При непрерывном нагнетании кислородсодержащего газа в слой С2 медного штейна может быть снижена степень поворота корпуса печи 10, а коэффициент использования объема корпуса печи 10 может быть улучшен, и техническое обслуживание фурм 20 выполняется удобным образом.

Предпочтительно, чтобы кислородсодержащий газ непрерывно нагнетался в слой С1 черновой меди в поду печи 101 из нижней части корпуса печи 10 посредством фурм 20.

Как показано на фиг. 1, в поду печи 101 расплав может быть разделен на три части (три фазы): слой С1 черновой меди слой, слой С2 медного штейна и слой С3 шлака. L1 представляет собой линию уровня черновой меди, L2 представляет собой линию уровня медного штейна и L3 представляет собой линию уровня шлака. В случае наличия всех трех фаз, количество меди, содержащейся в шлаке, уменьшается, и повышается безопасность.

Благоприятный эффект нагнетания кислородсодержащего газа в слой черновой меди проявляется следующим образом. В печи слой С1 черновой меди располагается ниже слоя С2 медного штейна. При непрерывном нагнетании кислородсодержащего газа в слой С1 черновой меди фурмам не требуется проходить через слой С1 черновой меди, и, следовательно, срок службы фурм может быть увеличен. Другими словами, путем непрерывного нагнетания кислородсодержащего газа в слой С1 черновой меди фурмы не должны проходить в корпус печи слишком далеко (например, длина фурмы, которая проходит в корпус печи, может быть менее 50 мм); таким образом, уменьшается повреждение фурм, срок службы печи увеличивается, а стоимость эксплуатации печи снижается. Кроме того, снижается количество кислорода, который поступает в слой шлака, и можно избежать ненужного расхода кислородсодержащего газа, вызванного тем, что кислородсодержащий газ, распыляемый фурмами, может попадать в слой шлака через слой медного штейна С2, так как слой медного штейна С2 является относительно тонким. Таким образом, количество кислородсодержащего газа может быть уменьшено, вместе с уменьшением затрат.

Кроме того, при непрерывном нагнетании кислородсодержащего газа в слой черновой меди кислородный потенциал в слое черновой меди является самым высоким. Элементы примеси (S, As, Sb, Bi, Pb и т.д.) в слое черновой меди могут быть удалены путем окисления, и, таким образом, может быть получена черновая медь высокого качества. С черновой медью в качестве носителя, кислородсодержащий газ (в виде Cu2O и CuO) может взаимодействовать с Cu2S и CuS в слое медного штейна С2 для выработки Cu и SO2, или взаимодействовать с FeS в слое медного штейна для выработки FeO, SO2 и Cu. С помощью процесса конвертирования медных штейнов посредством донной продувки может быть уменьшено количество вырабатываемого Fe3O4, и может быть предотвращена выработка осадка Fe3O4 и пенистого шлака. Поскольку содержание Fe3O4 в шлаке является низким, вязкость шлака также является низкой, и, кроме того, может быть уменьшено количество Cu2O в шлаке. Например, содержание меди в шлаке может быть менее 14%, или даже менее 10%. То есть, путем непрерывного нагнетания кислородсодержащего газа в слой черновой меди увеличивается время реакции кислородсодержащего газа, может быть улучшен коэффициент использования кислородсодержащего газа, и может быть повышено качество черновой меди. Кроме того, путем непрерывного нагнетания кислородсодержащего газа в слой черновой меди может быть уменьшено общее количество нагнетаемого газа за единицу времени, и, таким образом, может быть снижен риск срыва пламени в печи.

При непрерывном нагнетании кислородсодержащего газа в слой черновой меди температура печи является стабильной, благодаря чему преодолевается недостаток чрезмерных колебаний температуры в цилиндрическом конвертере. Срок службы печи значительно возрастает, снижается расход огнеупорных материалов и объем ремонтных работ, и также снижается стоимость конвертирования. С помощью процесса конвертирования медных штейнов посредством донной продувки количество вырабатываемого отходящего газа и содержание SO2 в газе является стабильным и сбалансированным. Корпус печи не нуждается в частом вращении, и поэтому значительно снижается проникновение воздуха, преодолевается недостаток чрезмерных колебаний температуры цилиндрического конвертера, облегчается производство кислоты, и снижается объем вложений и эксплуатационные затраты на кислотную установку.

Предпочтительно, чтобы после подачи медных штейнов в под печи 101 и их конвертирования с получением черновой меди, выгружалась только черновая медь. Затем, новые медные штейны подаются в под печи 101 и конвертируются; количество оксидов меди в шлаке, полученном при первом процессе конвертирования, может быть уменьшено. Таким образом, может быть уменьшено количество меди, содержащейся в шлаке.

В некоторых вариантах осуществления настоящего изобретения, медные штейны могут быть твердыми медными штейнами. Другими словами, медные штейны можно подавать в под печи 101 в виде твердого вещества. С помощью способа конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, а также путем подачи твердых медных штейнов в печь для конвертирования медных штейнов посредством донной продувки, количество подаваемых медных штейнов можно контролировать более легким и точным образом. Кроме того, можно контролировать более легким и точным образом соотношение между количеством медных штейнов и количеством кислородсодержащего газа (количеством кислорода). Таким образом, становится легче контролировать процесс конвертирования. Расплав в печи может присутствовать в двух фазах, то есть, фазе черновой меди и фазе шлака, без, или в основном без, присутствия слоя медного штейна. Например, в некоторых вариантах осуществления настоящего изобретения, посредством точного контроля соотношения между количеством подаваемых медных штейнов и количеством кислородсодержащего газа (количеством кислорода), расплав в печи 101 может быть разделен на две части (две фазы), т.е. слой С1 черновой меди и слой С3 шлака, то есть, медные штейны в поду печи 101 могут быть конвертированы в черновую медь и шлак. В случае наличия двух фаз, черновая медь отличается высоким качеством и низким содержанием примесей. Посредством такого контроля может быть дополнительно улучшен результат конвертирования, может быть уменьшено содержание серы в черновой меди и содержание примесей (например, As, Sb, Bi, Pb и т.д.) в черновой меди. Поскольку можно точно регулировать соотношение между количеством медных штейнов и количеством кислородсодержащего газа, можно избежать чрезмерного окисления черновой меди и образования пенистого шлака, вызванного чрезмерно большим количеством нагнетаемого кислородсодержащего газа, и кроме того можно избежать содержания в черновой меди относительно большого количества примесей (например, As, Sb, Bi, Pb и т.д.) благодаря небольшому количеству нагнетаемого кислородсодержащего газа, что может облегчить последующую обработку. Кроме того, путем подачи твердых медных штейнов в печь может быть достигнута периодическая подача, т.е. твердые медные штейны можно подавать в печь с перерывами. Следовательно, процесс конвертирования медных штейнов посредством донной продувки может быть более гибким, с более широким применением.

В частности, жидкие медные штейны могут подвергаться водной грануляции, сухой грануляции или охлаждению и дроблению для получения твердых медных штейнов.

Твердые медные штейны можно подавать в печь 1 через подающую трубу или подающий ленточный транспортер, либо твердые медные штейны можно вдувать в печь 1 посредством воздушного потока. Таким образом, твердые медные штейны можно подавать в печь более удобным и легким образом. Предпочтительно, чтобы твердые медные штейны подавались в печь 1 непрерывно. Таким образом, медные штейны можно конвертировать непрерывно, и, как указано выше, кислород может нагнетаться непрерывно, и эффективность конвертирования может быть дополнительно улучшена.

Как указано выше, угол α между направлением распыления фурм 20 и вертикальным направлением вверх может находиться в диапазоне от -120 градусов до +120 градусов. Предпочтительно, чтобы угол α между направлением распыления фурм 20 и вертикальным направлением вверх находился в диапазоне от -60 градусов до +60 градусов. Предпочтительно, чтобы угол α между направлением распыления фурм 20 и вертикальным направлением вверх находился в диапазоне от -30 градусов до +30 градусов. Предпочтительно, чтобы угол α между направлением распыления фурм 20 и вертикальным направлением вверх находился в диапазоне от -20 градусов до +20 градусов. Следует понимать, что при большем объеме печи 1 количество обрабатываемого расплава может быть большим, и угол α может быть больше. В свою очередь, угол α может быть меньше для предотвращения поломки печи, ненужного расхода кислородсодержащего газа и влияния на результат конвертирования.

В соответствии с вариантом осуществления настоящего изобретения, угол β между фурмами 20 и ортогональным направлением к осевому направлению печи 1 находится в диапазоне от -30 градусов до +30 градусов.

В соответствии с вариантом осуществления настоящего изобретения, угол β равен нулю.

Процесс конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, может дополнительно включать в себя подачу остаточной анодной меди и/или медного лома в под печи 101. При подаче остаточной анодной меди и/или медного лома в печь 1 нет необходимости в оборудовании устройства для плавления остаточной анодной меди и медного лома, и поэтому могут быть снижены вложения, потребление энергии и затраты на нагнетание, и область применения процесса может быть дополнительно расширена.

В соответствии с некоторыми вариантами осуществления настоящего изобретения, флюс может быть выбран из группы, включающей известняк, известь, кварцевый камень, смесь кварцевого камня и извести, или смесь кварцевого камня и известняка. Шлак, произведенный с использованием известняка и извести в качестве флюса, является щелочным шлаком. Щелочной шлак обладает хорошей текучестью и низким содержанием меди, однако сильно способствует коррозии в футеровке печи. Чтобы решить эту проблему было доказано, что, в соответствии с некоторыми вариантами осуществления настоящего изобретения, кислый шлак, произведенный с использованием кварцевого камня в качестве флюса, относительно меньше способствует коррозии в футеровке печи, что может увеличить время эксплуатации и срок службы печи. Однако с помощью испытаний установлено, что кислый шлак обладает плохой текучестью, и содержание меди в шлаке является относительно высоким, легко вырабатывается пенистый шлак, что может быть плохо для безопасности процесса конвертирования. Для решения проблемы кислого шлака, настоящее изобретение также предоставляет решение с использованием смеси из кварцевого камня и извести, или смеси из кварцевого камня или известняка в качестве флюса, а шлак, производимый с помощью этого флюса, также называется нейтральным шлаком. Использование нейтрального шлака может не только уменьшить коррозию футеровки печи, но и повысить текучесть до некоторой степени, а также уменьшить содержание меди в шлаке. Кроме того, уменьшается опасность образования пенистого шлака. Таким образом, указанное решение является предпочтительным решением по настоящему изобретению.

Предпочтительным является непрерывная выгрузка шлака способом переполнения. Конечно, шлак может выгружаться с перерывами способом переполнения, либо шлак может выгружаться с перерывами путем формирования отверстия в корпусе печи 10.

Предпочтительным является непрерывная выгрузка черновой меди способом сифонирования. Конечно, черновая медь может выгружаться с перерывами способом переполнения, либо черновая медь может выгружаться с перерывами путем формирования отверстия в корпусе печи 10.

С помощью процесса конвертирования, в соответствии с вариантами осуществления настоящего изобретения, содержание меди в шлаке может быть меньше или равно 20% масс. Другими словами, весовой процент меди, содержащейся в шлаке, может быть меньше или равен 20%. Более предпочтительным является содержание меди в шлаке меньше или равное 15% масс. Таким образом, количество меди, возвращаемой из шлака, или количество механически потерянной меди может быть уменьшено.

В некоторых вариантах осуществления настоящего изобретения температура конвертирования может находиться в диапазоне от 1150°С до 1300°С, таким образом поддерживая выполнение процесса конвертирования. Предпочтительно, чтобы температура конвертирования в печи 1 находилась в диапазоне от 1180°С до 1250°С, таким образом поддерживая безопасное выполнение процесса конвертирования. Кроме того, при процессе конвертирования, в соответствии с вариантами осуществления настоящего изобретения, в слой черновой меди в печи 1 нагнетается азот для перемешивания расплава, и, следовательно, результат конвертирования и качество черновой меди могут быть улучшены. Кроме того, при вдувании азота в слой черновой меди может быть дополнительно улучшено качество черновой меди.

В некоторых вариантах осуществления настоящего изобретения фурмы 20 могут охлаждаться посредством первой рубашки водяного охлаждения или пористой пробки. Таким образом, срок службы фурм 20 может быть увеличен.

С помощью печи и способа конвертирования медных штейнов посредством донной продувки, в соответствии с вариантами осуществления настоящего изобретения, может быть достигнуто непрерывное конвертирование медных штейнов, снижается количество отходящего газа, концентрация отходящего газа является стабильной, процесс является экологически чистым, повышается качество черновой меди, количество меди, содержащейся в шлаке, снижается, производительность повышается, стоимость снижается, а диапазон применения расширяется.

В данном описании ссылка на «вариант осуществления», «некоторые варианты осуществления», «один вариант осуществления», «другой пример», «пример», «конкретный пример» или «некоторые примеры» означает, что конкретная особенность, структура, материал или характеристика, описанные в связи с вариантом осуществления или примером, включены по меньшей мере в один вариант осуществления или пример настоящего изобретения. Таким образом, появление таких фраз, как «в некоторых вариантах осуществления», «в одном варианте осуществления», «в варианте осуществления», «в другом примере», «в примере», «в конкретном примере» или «в некоторых примерах» в различных местах по всему данному описанию не обязательно относится к тому же варианту или примеру осуществления настоящего изобретения. Кроме того, конкретные особенности, структуры, материалы или характеристики могут быть объединены любым подходящим образом в одном или нескольких вариантах осуществления или примерах.

Хотя были показаны и описаны пояснительные варианты осуществления, специалистам в данной области должно быть понятно, что вышеописанные варианты осуществления не могут быть истолкованы как ограничивающие настоящее изобретение, и изменения, варианты и модификации могут быть реализованы в вариантах осуществления без отступления от духа, принципов и содержания настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНЫХ НИКЕЛЬСОДЕРЖАЩИХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ, ОТВАЛЬНЫЙ ШЛАК И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2016 |

|

RU2625621C1 |

| СПОСОБ ПЕРЕДЕЛА МЕДИ | 2005 |

|

RU2377329C2 |

| СПОСОБ И СИСТЕМА ДЛЯ УСКОРЕННОЙ ВЫПЛАВКИ МЕДИ | 2018 |

|

RU2733803C1 |

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 1991 |

|

RU2023038C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕДИ С КОМПЛЕКСНОЙ ПЕРЕРАБОТКОЙ ШЛАКА | 2018 |

|

RU2741038C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА НА ЧЕРНОВУЮ МЕДЬ | 2000 |

|

RU2169202C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2400544C1 |

Изобретение относится к способу конвертирования медных штейнов посредством донной продувки и печи для конвертирования медных штейнов посредством донной продувки. Способ включает подачу медных штейнов и флюсов в печь для конвертирования медных штейнов посредством донной продувки; непрерывное нагнетание кислородсодержащего газа в слой черновой меди расплава со дна печи с использованием фурм; и выгрузку черновой меди и шлака из печи, соответственно. Обеспечивается повышение качества полученной черновой меди, снижение расхода кислорода и повышение срока службы печи. 2 н. и 38 з.п. ф-лы, 5 ил.

1. Способ конвертирования медных штейнов посредством донной продувки, включающий следующие этапы:

подачу медных штейнов и флюсов в печь для конвертирования медных штейнов посредством донной продувки;

непрерывное нагнетание кислородсодержащего газа в расплав со дна печи с использованием фурм, в котором кислородсодержащий газ непрерывно нагнетают в слой черновой меди расплава; и

выгрузку черновой меди и шлака из печи, соответственно.

2. Способ по п. 1, в котором медные штейны представляют собой твердые медные штейны.

3. Способ по п. 2, в котором твердые медные штейны подают в печь через подающую трубу или подающий ленточный транспортер, либо твердые медные штейны вдуваются в печь посредством воздушного потока.

4. Способ по п. 2, в котором твердые медные штейны подаются в печь непрерывно.

5. Способ по п. 1, в котором фурмы устанавливаются ниже горизонтальной осевой линии корпуса печи.

6. Способ по п. 1, в котором угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -120 градусов до +120 градусов.

7. Способ по п. 6, в котором угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -60 градусов до +60 градусов.

8. Способ по п. 7, в котором угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -30 градусов до +30 градусов.

9. Способ по п. 8, в котором угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -20 градусов до +20 градусов.

10. Способ по п. 1, в котором угол β между фурмой и ортогональным направлением к осевому направлению печи находится в диапазоне от -30 градусов до +30 градусов.

11. Способ по п. 10, в котором угол β равен нулю.

12. Способ по п. 1, который дополнительно включает подачу остаточной анодной меди и/или медного лома в печь.

13. Способ по п. 1, в котором флюс выбирают из известняка, извести, кварцевого камня, смеси кварцевого камня и извести, или смеси кварцевого камня и известняка.

14. Способ по п. 1, в котором шлак непрерывно выгружают путем переполнения.

15. Способ по п. 1, в котором черновую медь непрерывно выгружают путем сифонирования.

16. Способ по п. 1, в котором температуру конвертирования в печи поддерживают в диапазоне от 1150°С до 1300°С.

17. Способ по п. 16, в котором температуру конвертирования

поддерживают в диапазоне от 1180°С до 1250°С.

18. Способ по п. 1, в котором давление кислородсодержащего газа, поступающего в печь, поддерживают в диапазоне от 0,2 МПа до 0,8 МПа.

19. Способ по п. 18, в котором давление кислородсодержащего газа, поступающего в печь, поддерживают в диапазоне от 0,4 МПа до 0,6 МПа.

20. Способ по п. 1, в котором концентрация кислорода в кислородсодержащем газе находится в диапазоне от 20% до 99,6%.

21. Способ по п. 20, в котором концентрация кислорода в кислородсодержащем газе находится в диапазоне от 30% до 75%.

22. Способ по п. 1, в котором азот нагнетают в расплав в печи с использованием фурм.

23. Способ по п. 1, в котором между фурмой и корпусом печи устанавливают пористую пробку или первую рубашку водяного охлаждения для охлаждения фурмы.

24. Способ по п. 1, в котором в области слоя шлака печи устанавливают вторую рубашку водяного охлаждения ют.

25. Способ по п. 23 или 24, в котором первую и вторую рубашки водяного охлаждения выполняют из меди.

26. Печь для конвертирования медных штейнов посредством донной продувки, содержащая:

корпус печи, который содержит под печи,

загрузочное отверстие, через которое в под печи подаются питающие материалы, включая медные штейны;

отверстие выгрузки шлака, через которое выгружается шлак,

отверстие выгрузки черновой меди, через которое выгружается черновая медь,

выпускное отверстие отходящего газа, через которое выбрасывается отходящий газ,

отверстия фурм, расположенные на дне печи, и

фурмы, которые вставляются в отверстия для фурм и используются для непрерывного нагнетания кислородсодержащего газа в расплав в поду печи, при этом кислородсодержащий газ непрерывно нагнетается в слой черновой меди расплава посредством фурм.

27. Печь по п. 26, в которой загрузочное отверстие содержит:

первое загрузочное отверстие для подачи в ванну печи медных штейнов и флюса, и

второе загрузочное отверстие для подачи в ванну печи остаточной анодной меди и/или медного лома.

28. Печь по п. 26 или 27, в которой для загрузочного отверстия и выпускного отверстия отходящего газа используется одно отверстие.

29. Печь по п. 26, в которой медные штейны являются твердыми.

30. Печь по п. 26, в которой корпус печи представляет собой цилиндрический горизонтальный контейнер, выполненный с возможностью вращения.

31. Печь по п. 26, в которой фурмы устанавливаются ниже горизонтальной осевой линии корпуса печи.

32. Печь по п. 26, в которой угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -120 градусов до +120 градусов.

33. Печь по п. 32, в которой угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -60 градусов до +60 градусов.

34. Печь по п. 33, в которой угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -30 градусов до +30 градусов.

35. Печь по п. 34, в которой угол α между фурмой и вертикальным направлением вверх находится в диапазоне от -20 градусов до +20 градусов.

36. Печь по п. 26, в которой угол β между фурмой и ортогональным направлением к осевому направлению печи находится в диапазоне от -30 градусов до +30 градусов.

37. Печь по п. 36, в которой угол β между фурмой и ортогональным направлением к осевому направлению печи равен нулю.

38. Печь по п. 26, в которой между периферией фурмы и корпусом печи установлена пористая пробка или первая рубашка водяного охлаждения.

39. Печь по п. 26, в которой в области слоя шлака печи установлена вторая рубашка водяного охлаждения.

40. Печь по п. 38 или 39, в которой первая и вторая рубашки водяного охлаждения выполнены из меди.

| CN 101165196 A, 23.04.2008 | |||

| US 6210463 B1, 03.04.2001 | |||

| СПОСОБ ПЕРЕДЕЛА МЕДИ | 2005 |

|

RU2377329C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫПЛАВКИ МЕДИ | 1991 |

|

RU2092599C1 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО ШТЕЙНА | 1993 |

|

RU2124063C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И МНОГОФУНКЦИОНАЛЬНАЯ ФУРМА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РАСПЛАВА (ВАРИАНТЫ) | 1999 |

|

RU2219247C2 |

| Фурма для вдувания в металлургическую плавильную печь сыпучих материалов | 1986 |

|

SU1491891A1 |

Авторы

Даты

2018-03-15—Публикация

2013-12-17—Подача