Изобретение относится к области осушки газов и паров жидкими осушителями и может быть использовано в нефтяной, газовой и химической промышленности.

Известен способ регенерации насыщенного раствора гликоля (А.С. №1404099, В01D 53/14, 53/26, 1988 г.), включающий его предварительный подогрев, подачу в орошаемый водой десорбер, отбор с нижней (полуглухой) тарелки раствора гликоля, нагрев его в испарителе, подачу образовавшейся паровой фазы в куб десорбера и выведение из испарителя регенерированного гликоля.

Недостатком известного способа является отсутствие сопряжения процессов регенерации насыщенного гликоля и собственно осушки газа регенерированным раствором с возможностью снижения теплоэнергетических затрат за счет теплообмена между встречными потоками насыщенного и регенерированного гликоля.

Известен целый ряд изобретений, относящихся к установкам регенерации гликоля с использованием вакуума в процессах абсорбционной осушки углеводородного газа от влаги [Коуль А.Л., Ризенфельд Ф.С. Очистка газа. – М.: Недра, 1968, - с. 392; А.С. SU 1055087 А1, 15.01.1994 г.; пат. Франции FR 2754736, В01D 53/26, С07С 31/20, опубл. 24.04.1998 г.; пат. РФ 2155092, В01D 53/26; 53/14, опубл. 27.08.2000 г.; пат. РФ 2247593, В01D 53/26, В01D 53/14, опубл. 10.03.2005 г.; пат. РФ 2257945, В01D 53/26, В01D 53/14, опубл. 10.08.2005 г.].

Общим недостатком известных установок для реализации способов осушки газа диэтиленгликолем является то, что для снижения содержания воды в осушительном растворе используют схемы с регенерацией под вакуумом, что связано с дополнительными энергозатратами на его создание.

Наиболее близким по технической сущности и достигаемому эффекту является способ осушки газа диэтиленгликолем [Жданова Н.В., Халиф А.Л. Осушка углеводородных газов. - М.: Химия, 1984 г.], предусматривающий противоточное движение газа и раствора диэтиленгликоля в трехсекционном абсорбере; очистку газа от взвешенных капель жидкости в нижней скрубберной секции, поглощение паров воды диэтиленгликолем при движении газа чрез систему тарелок в средней секции и последующую очистку газа от захваченных капель раствора диэтиленгликоля в верхней скрубберной секции; вывод осушенного газа из абсорбера с доставкой потребителю; регенерацию использованного раствора диэтиленгликоля в десорбере, состоящем из верхней части тарельчатого типа, в которой из раствора диэтиленгликоля, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров диэтиленгликоля, и нижней части, где происходит нагревание раствора с помощью кипятильника до температуры 150…160°С и испарение воды; конденсацию водяного пара, отводимого из десорбера, в конденсаторе-холодильнике с подачей полученной воды в верхнюю часть десорбера; отвод регенерированного горячего раствора диэтиленгликоля из нижней части десорбера, его подачу на осушение газа в абсорбер с максимальной рекуперацией теплоты на нагрев насыщенного раствора диэтиленгликоля, подаваемого на регенерацию в теплообменники и холодильник.

Однако этот способ нельзя признать энергоэффективным, так как в нем не предусмотрена система подготовки энергоносителей в замкнутых термодинамических циклах, обеспечивающих максимальную утилизацацию и рекуперацию вторичных энергоресурсов с использованием теплонасосных технологий, в частности, пароэжекторной холодильной машины, работающей в режиме теплового насоса.

Задачей изобретения является повышение энергетической эффективности и качества осушки газа диэтиленгликолем, создание экологически чистой технологии осушки углеводородного газа за счет предотвращения выбросов отработанных теплоносителей в окружающую среду.

Поставленная задача достигается тем, что в способе осушки углеводородного газа диэтиленгликолем, предусматривающем противоточное движение газа и раствора диэтиленгликоля в трехсекционном абсорбере; очистку газа от взвешенных капель жидкости в нижней скрубберной секции, поглощение паров воды диэтиленгликолем при движении газа чрез систему тарелок в средней секции и последующую очистку газа от захваченных капель раствора диэтиленгликоля в верхней скрубберной секции; вывод осушенного газа из абсорбера с доставкой потребителю; регенерацию использованного раствора диэтиленгликоля в десорбере, состоящем из верхней части тарельчатого типа, в которой из раствора диэтиленгликоля, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров диэтиленгликоля, и нижней части, где происходит нагревание раствора с помощью кипятильника до температуры 150…160°С и испарение воды; конденсацию водяного пара, отводимого из десорбера, в конденсаторе-холодильнике с подачей полученной воды в верхнюю часть десорбера; отвод регенерированного горячего раствора диэтиленгликоля из нижней части десорбера, его подачу на осушение газа в абсорбер с максимальной рекуперацией теплоты на нагрев насыщенного раствора диэтиленгликоля, подаваемого на регенерацию в теплообменники и холодильник, новым является то, что используют пароэжекторный тепловой насос, состоящий из эжектора, испарителя, холодоприемника, конденсатора, терморегулирующего вентиля, парогенератора с предохранительным клапаном, насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу; причем одну часть полученного в парогенераторе острого пара направляют в кипятильник десорбера с возвратом образовавшегося конденсата в парогенератор, а другую часть в качестве рабочего пара под давлением 0,05…0,06 МПа направляют в сопло эжектора, вовлекая эжектируемые пары хладагента, в качестве которого используют воду из испарителя и создают в нем пониженное давление 0,0009…0,001 МПа с температурой кипения хладагента 4…7°С; за счет рециркуляции хладагента через холодоприемник получают «холодную» воду с температурой 7…10°С путем рекуперативного теплообмена между хладагентом и «холодной водой», один поток которой подают в конденсатор-холодильник для конденсации водяного пара, отводимого из десорбера, а второй в холодильник; образовавшуюся после эжектора смесь паров хладагента и рабочего пара направляют в конденсатор пароэжекторного теплового насоса, а теплоту конденсации смеси паров хладагента и рабочего пара используют для получения «теплой» воды, которую посредством рекуперативного теплообмена нагревают до температуры 40…50°С и подают на подогрев газа перед абсорбером до температуры 30…40°С с возвратом в конденсатор пароэжекторного теплового насоса; причем одну часть образовавшегося в конденсаторе водяного конденсата подают через терморегулирующий вентиль в испаритель для пополнения убыли воды, а другую избыточную часть конденсата вместе с отработанной водой после конденсатора-холодильника и холодильника отводят в парогенератор с образованием замкнутого цикла.

Технической задачей изобретения является повышение энергетической эффективности и качества осушки газа диэтиленгликолем, создание экологически чистой и взрывопожаробезопасной технологии осушки газа за счет предотвращения выбросов отработанных теплоносителей в окружающую среду и исключения обращения взрывопожароопасных рабочих сред.

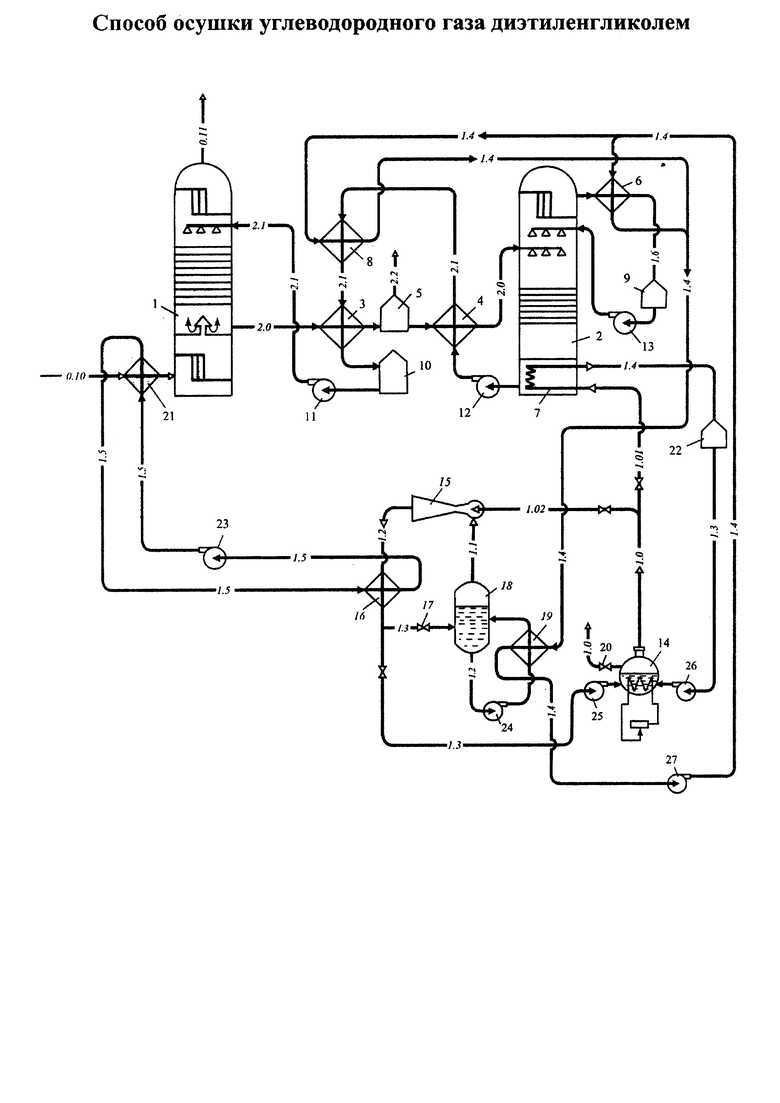

На фиг. 1 представлена схема, реализующая предлагаемый способ осушки газа диэтиленгликолем.

Схема содержит абсорбер 1; десорбер 2; теплообменники 3, 4, 21; выветриватель; конденсатор-холодильник 6; кипятильник 7; холодильник 8; емкости 9, 10, 22; насосы 11, 12, 13, 23, 24, 25, 26, 27; парогенератор 14; эжектор 15; конденсатор 16; терморегулирующий вентиль 17; испаритель 18; холодоприемник 19; предохранительный клапан 20; потоки: 0.10 - влажный газ; 0.11 - осушенный газ; 2.0 - насыщенный раствор этиленгликоля; 2.1 - регенерированный раствор этиленгликоля; 2.2 - несконденсировавшиеся газы; 1.0 - перегретый пар; 1.01 - острый пар; 1.02 - рабочий пар; 1.1 - эжектируемый пар; 1.2 - смесь паров хладагента и рабочего пара; 1.3 - конденсат; 1.4 - холодная вода; 1.5 - горячая вода; 1.6 - смесь паров воды и этиленгликоля.

Способ осуществляется следующим образом.

Газ, требующий осушки, предварительно нагревают до 30…40°С в теплообменнике 21 посредством рекуперативного теплообмена с «горячей» водой и по линии 0.10 подают в трехсекционный абсорбер 1, в котором при противоточном движении газа и раствора диэтиленгликоля сначала в нижней скрубберной секции освобождают газ от взвешенных капель жидкости; затем в средней секции диэтиленгликоль поглощает пары воды из газа при его движении чрез систему тарелок и далее в верхней скрубберной секции осуществляют окончательную очистку газа, в том числе и от захваченных капель раствора диэтиленгликоля с последующим выводом осушенного газа из абсорбера по линии 0.11 с доставкой потребителю.

Насыщенный раствор диэтиленгликоля с влажностью 2…2,5% отбирают с нижней глухой тарелки абсорбера 1, подогревают в теплообменнике 3 встречным потоком регенерированного раствора и по линии 2.0 направляют в выветриватель 5, через который выводят неконденсирующиеся газы по линии 2.2. Далее раствор подогревают в теплообменнике 4 и подают в десорбер 2.

Десорбер 2 состоит из двух частей: собственно колонны тарельчатого типа, в которой из раствора диэтиленгликоля, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров диэтиленгликоля (верхняя основная часть колонны) и кипятильника (нижняя часть колонны), где нагревают раствор до температуры 150…160°С, создавая условия для испарения воды.

Водяной пар из десорбера отводят в конденсатор-холодильник 6, где он конденсируется и собирается в емкости 9. Часть полученной воды насосом 13 закачивают в верхнюю часть колонны по линии 1.6, чтобы несколько снизить там температуру и уменьшить испарение, а, соответственно, и унос диэтиленгликоля.

Работа десорбера основана на различной температуре кипения воды и абсорбента: для диэтиленгликоля ДЭГ она равна 244,5°С.

Регенерированный горячий раствор диэтиленгликоля прокачивают в емкость 10 насосом 12 по линии 2.1 последовательно через теплообменник 4, холодильник 8 и теплообменник 3.

В конденсатор-холодильник 6 и холодильник 8 по линиям 1.4 насосом 27 подают «холодную» воду с температурой 10…12°С соответственно для конденсации паров воды из диэтиленгликоля в контуре рециркуляции 1.6 и для снижения температуры регенерированного горячего раствора диэтиленгликоля в линии 2.1 перед теплообменником 3. Отработанную «холодную» воду после конденсатора-холодильника 6 и холодильника 8 возвращают по линии 1.4 в холодоприемник 19 и с помощью насоса 27 осуществляют ее рециркуляцию.

Для подготовки «холодной» и «горячей» воды используют пароэжекторную холодильную машину, работающую в режиме теплового насоса, состоящую из эжектора 15, испарителя 18, холодоприемника 19, конденсатора 16, терморегулирующего вентиля 17, парогенератора 14 с предохранительным клапаном 20, насоса 24 рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу.

Одну часть полученного в парогенераторе острого пара по линии 1.01 направляют в кипятильник 7 десорбера 2 с возвратом образовавшегося конденсата в парогенератор по линии 1.4 через емкость 22, а другую часть в качестве рабочего пара под давлением 0,05…0,06 МПа направляют по линии 1.02 в сопло эжектора 15, вовлекая по линии 1.1 эжектируемые пары хладагента, в качестве которого используют воду, из испарителя 18 и создают в нем пониженное давление 0,0009…0,001 МПа с температурой кипения хладагента 4…7°С. За счет рециркуляции хладагента через холодоприемник по контуру 1.2 получают «холодную» воду с температурой 7…10°С путем рекуперативного теплообмена между хладагентом и «холодной» водой.

Образовавшуюся после эжектора 15 смесь паров хладагента и рабочего пара по линии 1.2 направляют в конденсатор 16 пароэжекторного теплового насоса, а теплоту конденсации смеси паров хладагента и рабочего пара используют для получения «горячей» воды, которую посредством рекуперативного теплообмена нагревают до температуры 40…50°С и по линии 1.5 подают в теплообменник 21 на подогрев газа перед абсорбером до температуры 30…40°С с возвратом в конденсатор 16 пароэжекторного теплового насоса.

Одну часть образовавшегося в конденсаторе 16 водяного конденсата по линии 1.3 подают через терморегулирующий вентиль 17 в испаритель 18 для пополнения убыли воды, а другую избыточную часть с помощью насоса 25 вместе с конденсатом, образовавшимся после кипятильника 7, из емкости 22 с помощью насоса 26 отводят в парогенератор 14 с образованием замкнутого цикла.

При увеличении давления пара в парогенераторе 14 срабатывает предохранительный клапан 20, осуществляющий сброс давления по линии 1.0.

Предлагаемый способ осушки газа диэтиленгликолем с применением пароэжекторного теплового насоса расширяет границы энергоэффективного сопряжения объектов различных температурных потенциалов на основе утилизации и рекуперации вторичных энергоресурсов. При этом в полной мере реализован универсальный подход в создании энергосберегающей и экологически- и взрывопожаробезопасной технологии, обеспечивающей выработку тепла и холода для совместно протекающих процессов абсорбционной осушки углеводородного газа от влаги раствором диэтиленгликоля и десорбции при регенерации насыщенного влагой раствора диэтиленгликоля.

Таким образом, предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- позволяет снизить удельные энергозатраты на 5…7% при осушке газа диэтиленгликолем за счет рационального подключения к схеме энергоснабжения смежных процессов пароэжекторного теплового насоса;

- создает экологически и взрывопожаробезопасные условия реализации способа за счет применения воды в качестве хладагента, исключая использование токсичных, взрыво- и пожароопасных рабочих сред, а также за счет организации замкнутых рециркуляционных схем по материальным и энергетическим потокам со значительным снижением отвода вторичных энергоресурсов из схемы тепло- и холодоснабжения;

- в качестве энергоносителя используется водяной пар с давлением 0,05…0,06 МПа, благодаря чему достигается экономия электроэнергии, которая расходуется только на работу насосов и теплонагревательных элементов парогенератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| Способ горячего копчения рыбной продукции | 2015 |

|

RU2615365C2 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| Способ комплексной переработки семян сои с выделением белоксодержащих фракций | 2018 |

|

RU2689672C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2009 |

|

RU2424903C2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР С ЦИКЛИЧЕСКИМ ВВОДОМ АНТИОКСИДАНТА | 2012 |

|

RU2511293C1 |

| СПОСОБ ПРОИЗВОДСТВА БИОМАССЫ ФОТОАВТОТРОФНЫХ МИКРООРГАНИЗМОВ | 2014 |

|

RU2577150C1 |

Изобретение относится к области осушки газов и паров жидкими осушителями и может быть использовано в нефтяной, газовой и химической промышленности. Способ осушки углеводородного газа включает предварительный нагрев газа и его направление в трехсекционный абсорбер, с противоточным движением раствора диэтиленгликоля, очистку газа от взвешенных капель жидкости в нижней скрубберной секции, поглощение паров воды диэтиленгликолем при движении газа через систему тарелок в средней секции и последующую очистку газа от захваченных капель раствора диэтиленгликоля в верхней скрубберной секции, вывод осушенного газа из абсорбера потребителю и последующую регенерацию использованного раствора диэтиленгликоля, при этом способ осуществляют с применением пароэжекторной холодильной машины, работающей в режиме теплового насоса. Регенерацию раствора диэтиленгликоля осуществляют в десорбере, состоящем из верхней части тарельчатого типа, в которой из раствора диэтиленгликоля, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров диэтиленгликоля, и нижней части, где происходит нагревание раствора с помощью кипятильника и испарение воды, конденсацию водяного пара, отводимого из десорбера, в конденсаторе-холодильнике с подачей полученной воды в верхнюю часть десорбера, отвод регенерированного горячего раствора диэтиленгликоля из нижней части десорбера и подачу его на осушение газа в абсорбер с максимальной рекуперацией теплоты на нагрев насыщенного раствора диэтиленгликоля, подаваемого на регенерацию в теплообменники и холодильник. При этом одну часть полученного в парогенераторе острого пара направляют в кипятильник десорбера с возвратом образовавшегося конденсата в парогенератор, а другую часть в качестве рабочего пара направляют в сопло эжектора, вовлекая эжектируемые пары хладагента, в качестве которого используют воду из испарителя. Причем за счет рециркуляции хладагента через холодоприемник получают «холодную» воду, один поток которой подают в конденсатор-холодильник для конденсации водяного пара, отводимого из десорбера, а второй в холодильник. Образовавшуюся после эжектора смесь паров хладагента и рабочего пара направляют в конденсатор пароэжекторного теплового насоса, а теплоту конденсации смеси паров хладагента и рабочего пара используют для получения «горячей» воды, которой нагревают углеводородные газы перед абсорбером с возвратом в конденсатор пароэжекторного теплового насоса. Изобретение обеспечивает повышение энергетической эффективности, повышение качества осушки газа, создание экологически чистой и взрывопожаробезопасной технологии осушки газа за счет предотвращения выбросов отработанных теплоносителей в окружающую среду и исключения обращения взрывопожароопасных рабочих сред. 1 ил.

Способ осушки углеводородного газа диэтиленгликолем, предусматривающий противоточное движение газа и раствора диэтиленгликоля в трехсекционном абсорбере; очистку газа от взвешенных капель жидкости в нижней скрубберной секции, поглощение паров воды диэтиленгликолем при движении газа через систему тарелок в средней секции и последующую очистку газа от захваченных капель раствора диэтиленгликоля в верхней скрубберной секции; вывод осушенного газа из абсорбера с доставкой потребителю; регенерацию использованного раствора диэтиленгликоля в десорбере, состоящем из верхней части тарельчатого типа, в которой из раствора диэтиленгликоля, стекающего вниз, выпаривается влага встречным потоком острого водяного пара и паров диэтиленгликоля, и нижней части, где происходит нагревание раствора с помощью кипятильника до температуры 150…160°C и испарение воды; конденсацию водяного пара, отводимого из десорбера, в конденсаторе-холодильнике с подачей полученной воды в верхнюю часть десорбера; отвод регенерированного горячего раствора диэтиленгликоля из нижней части десорбера, его подачу на осушение газа в абсорбер с максимальной рекуперацией теплоты на нагрев насыщенного раствора диэтиленгликоля, подаваемого на регенерацию в теплообменники и холодильник, отличающийся тем, что используют пароэжекторный тепловой насос, состоящий из эжектора, испарителя, холодоприемника, конденсатора, терморегулирующего вентиля, парогенератора с предохранительным клапаном, насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу; причем одну часть полученного в парогенераторе острого пара направляют в кипятильник десорбера с возвратом образовавшегося конденсата в парогенератор, а другую часть в качестве рабочего пара под давлением 0,05…0,06 МПа направляют в сопло эжектора, вовлекая эжектируемые пары хладагента, в качестве которого используют воду из испарителя и создают в нем пониженное давление 0,0009…0,001 МПа с температурой кипения хладагента 4…7°C; за счет рециркуляции хладагента через холодоприемник получают «холодную» воду с температурой 7…10°C путем рекуперативного теплообмена между хладагентом и «холодной водой», один поток которой подают в конденсатор-холодильник для конденсации водяного пара, отводимого из десорбера, а второй в холодильник; образовавшуюся после эжектора смесь паров хладагента и рабочего пара направляют в конденсатор пароэжекторного теплового насоса, а теплоту конденсации смеси паров хладагента и рабочего пара используют для получения «горячей» воды, которую посредством рекуперативного теплообмена нагревают до температуры 40…50°C и подают на подогрев газа перед абсорбером до температуры 30…40°C с возвратом в конденсатор пароэжекторного теплового насоса; причем одну часть образовавшегося в конденсаторе водяного конденсата подают через терморегулирующий вентиль в испаритель для пополнения убыли воды, а другую избыточную часть конденсата вместе с отработанной водой после конденсатора-холодильника и холодильника отводят в парогенератор с образованием замкнутого цикла.

| СПОСОБ РЕГЕНЕРАЦИИ НАСЫЩЕННОГО РАСТВОРА ГЛИКОЛЯ | 2004 |

|

RU2257945C1 |

| УСТАНОВКА РЕГЕНЕРАЦИИ ГЛИКОЛЯ | 2003 |

|

RU2247593C1 |

| СПОСОБ ОСУШКИ ГАЗА | 1999 |

|

RU2155092C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГЛИКОЛЯ | 1981 |

|

SU1055087A1 |

| Способ регенерации насыщенного раствора гликоля | 1986 |

|

SU1404099A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИТРИДА ЦИРКОНИЯ ZrCN кубической системы | 2020 |

|

RU2754736C1 |

Авторы

Даты

2017-11-03—Публикация

2016-07-20—Подача