Изобретение относится к процессу мокрого самоизмельчения материалов в мельничных агрегатах и может быть использовано в горной и алмазодобывающей промышленности.

Из уровня техники известен способ автоматического управления соотношением жидкой и твердой фаз потоков в загрузке мельницы (SU 1526829, В02С 25/00, 07.12.1989), включающий измерение расходов жидкой и твердой фаз входных потоков мельницы, задание их текущего соотношения.

Недостатком данного способа является отсутствие контроля и регулировки температуры сливов, которое является важным показателем при дезинтеграции руды в мельнице мокрого самоизмельчения материалов (далее - ММС) в зимний период. Понижение производительности самоизмельчения руды при нарушении сохранности полезного компонента (техногенной повреждаемости алмазов) в зимнее время на обогатительных фабриках, использующих ММС, вызвано мерзлым состоянием поступающей в мельницу руды и снижением температуры оборотной воды. В результате возникает необходимость увеличения объема подаваемой в мельницу воды, что, в свою очередь, приводит к изменению режима измельчения за счет изменения плотности пульпы и, как следствие, ухудшению сохранности раскрываемых алмазов.

Также известен способ управления процессом мокрого самоизмельчения материалов в мельничном агрегате (патент RU 2184615, В02С 25/00, 10.07.2002) включающий регулирование величины загрузки и расхода воды, для оптимизации контролируемого параметра, причем в качестве контролируемого параметра оптимизации определяют удельный расход электрической энергии на измельчение регулированием расхода воды в зависимости от разницы температур пульпы на выходе и воды на входе и величины загрузки мельничного агрегата. Недостатком данного способа является сложность в регулировании температуры воды в процессе измельчения материала в мельнице. Также к недостаткам стоит отнести, что в случае ограничения количества воды, подаваемой в ММС, происходит загущение рудной загрузки, что приводит к уменьшению производительности ММС.

Наиболее близким техническим решением является способ управления процессом мокрого самоизмельчения материалов в мельничном агрегате (патент RU 2379112, В02С 25/00, 20.01.2010). Указанный способ заключается в регулировании температуры части оборотной воды для оптимизации процесса мокрого самоизмельчения при работе с мерзлыми материалами. Общий объем воды, подаваемой в ММС, поддерживается постоянным, соответствующим заданному соотношению жидкой и твердой фаз входных потоков мельницы. Контролируемым параметром является температура оборотной воды и слива. Недостатком данного способа является большое количество тепловых потерь.

Технологический этап процесса обогащения проходит несколько этапов, сначала добытая руда в карьере грузится в самосвалы и увозится на обогатительную фабрику. На обогатительной фабрике предварительно производят крупное дробление в конусных дробилках для уменьшения размеров руды, затем дробленная руда по конвейеру подается в ММС, где с использованием оборотной воды руда дробится до более мелкого размера. После обработки руды в мельнице, она выводится в виде пульпы в пульпопровод и скатывается в хвостохранилище. Температура пульпы после обработки достигает от +10°С до +15°С. Пульпа, попав в хвостохранилище оседает в виде песка, а вода, теряя минерализацию фильтруется через пионерную дамбу хвостохранилища в пруд осветлитель для оборотной воды, после чего оборотная вода по трубопроводу возвращается на фабрику и попадает в ММС для последующей обработки руды.

В районах Крайнего Севера Якутии в условиях критически низких температур наружного воздуха, температура мерзлой руды нуждается в эффективном растеплении при ее обработке. Не достаточно высокая температура подаваемой воды в ММС влияет на качество добываемых алмазов. Учитывая, что температура руды составляет в среднем от -1°С до -4°С ее обработка должна осуществляться водой с температурой от +30°С до +70°С для улучшения сохранности раскрываемых алмазов. Температура оборотной воды напрямую влияет на сохранность раскрываемых алмазов в процессе измельчения в ММС.

Оценить потери тепла Q (Ккал/час), затрачиваемые на подогрев воды и горной массы можно по формуле:

где Ср и Св - удельные теплоемкости руды и воды 200 и 1000 Ккал(т*°С); Wp - производительность обогатительной фабрики по руде, т/час; Wb - весовой расход жидкой фракции (воды) в пульпе, т/час.

Температура воды, поступающей из пруда-осветлителя в зимнее время, как и температура руды не превышает 0°С. В то же время температура пульпы в трубопроводе - около 10-15°С. Производительность по руде на обогатительной фабрике по руде Wp составляет 700 т/час, расход воды в пульпе Wв=300T/час. При ΔT=10°С тепловые потери, согласно вышеуказанной формуле, составят 4400000Ккал/час.

Задачей, на решение которой направлено настоящее изобретение является повышение эффективности процесса мокрого самоизмельчения материалов в мельничном агрегате за счет снижения тепловых потерь в процессе измельчения материала в мельнице.

Поставленная задача достигается в способе, при котором подогрев оборотной воды в ММС осуществляется при помощи теплового насоса.

Тепловой насос осуществляет перенос тепла из пульпопровода, повышая с помощью компрессора температуру хладагента за счет увеличения давления в системе.

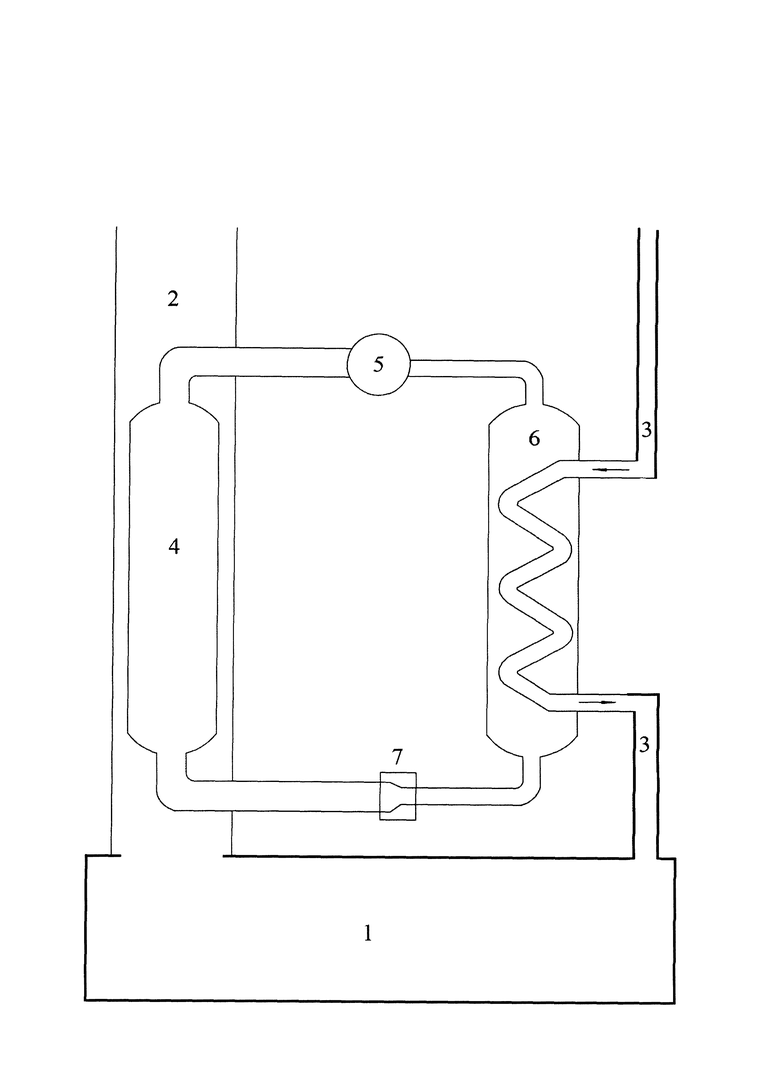

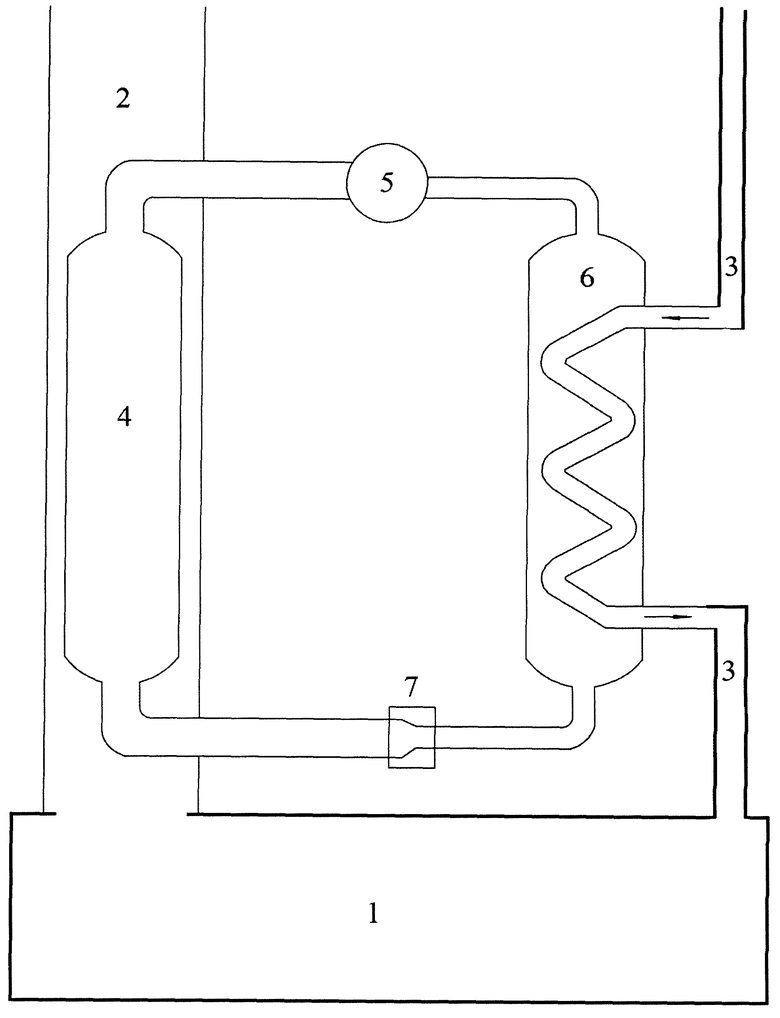

Изобретение иллюстрируется фиг. 1 на которой изображены:

- ММС (1),

- пульпопровод (2),

- трубопровод оборотной воды (3),

Тепловой насос, состоящий из:

- испарителя (4),

- компрессора (5),

- конденсатора (6),

- редукционного клапана (7).

Изобретение реализуется следующим образом: на выходе из ММС (1) установлен тепловой насос, который соединен с пульпопроводом (2) и трубопроводом оборотной воды (6). Пульпа, выходя из ММС (1) и двигаясь по пульпопроводу (2) нагревает хладагент, находящийся в жидком состоянии и под низким давлением в испарителе (4), при этом, испаритель (4) располагается непосредственно в пульпопроводе (2). Пульпа, движущаяся по пульпопроводу (2), используется в качестве внешнего источника тепла. Нагретый хладагент до температуры +10°С -+12°С сжимается и поступает в компрессор (5). Компрессор (5) увеличивая давление в контуре сжимает хладагент до давления 29-33 бар (2,9-3.3Мпа), увеличивая температуру хладагента до 70-90°С. В конденсаторе (6) хладагент температура которого около 80°С, отдает тепловую энергию в трубопровод оборотной воды (3), поступающей из пруда осветлителя с температурой около 3-10°С, при этом конденсатор (6) располагается в трубопроводе оборотной воды (3). Оборотная вода, поступающая из пруда осветлителя, является теплоносителем. Оборотная вода, получив тепловую энергию хладагента, нагревается до 30 - 70°С. Хладагент, отдавший тепловую энергию оборотной воде и остывший примерно до 15-45°С, поступает в испаритель (4), где при снижении давления до 2-4 бар переходит в жидкое состояние. Температура хладагента при этом - около 2-3°С. Цикл повторяется. Редукционный клапан (7) служит для регулировки давления в контуре. Повышая давление до 29-33 бар, или понижая до 8-10 бар, можно поддерживать температуру хладагента в диапазоне 45-90°С. То есть, управляя работой компрессора (5) можно регулировать температуру оборотной воды в пределах 30-70°С.

Данный способ подготовки горной массы может использоваться во всех мельницах мокрого самоизмельчения материалов.

При использовании теплового насоса повышается качество обрабатываемого сырья, а также сокращаются потери тепла в 5-7 раз в сравнении с известными решениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2008 |

|

RU2379112C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ АЛМАЗОНОСНОЙ САПОНИТОСОДЕРЖАЩЕЙ РУДЫ ДЛЯ ЕЁ ПОСЛЕДУЮЩЕГО ОБОГАЩЕНИЯ | 2016 |

|

RU2665767C2 |

| СПОСОБ РАЗРАБОТКИ АЛМАЗОНОСНЫХ КИМБЕРЛИТОВЫХ ТРУБОК И ПЛАВУЧАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312989C1 |

| ХВОСТОХРАНИЛИЩЕ | 2024 |

|

RU2828857C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1996 |

|

RU2094126C1 |

| ХВОСТОХРАНИЛИЩЕ | 2024 |

|

RU2826742C1 |

| СПОСОБ РАЗРАБОТКИ ЖЕЛЕЗОРУДНЫХ МЕСТОРОЖДЕНИЙ | 2014 |

|

RU2578138C2 |

| Сооружение для складирования отходов обогащения руд | 1985 |

|

SU1254096A2 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2104792C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 2008 |

|

RU2383743C1 |

Изобретение относится к способу подготовки горной массы для обогащения и может найти применение в горной и алмазодобывающей промышленности. Способ заключается в том, что регулируют температуру оборотной воды, поступающей из пруда-осветлителя в мельницу мокрого самоизмельчения материалов. Регулирование температуры оборотной воды осуществляют посредством теплового насоса, соединенного с пульпопроводом 2 и трубопроводом 3 оборотной воды. В качестве внешнего источника тепла используют пульпу, движущуюся по пульпопроводу 2, при этом теплоносителем является оборотная вода, поступающая из пруда-осветлителя. Испаритель 4 теплового насоса располагают непосредственно в пульпопроводе 2, а конденсатор 6 располагают в трубопроводе 3 оборотной воды, которую прогревают до температуры 30-70°С. Способ позволяет снизить тепловые потери, что обеспечивает повышение эффективности процесса мокрого самоизмельчения материалов. 3 з.п. ф-лы, 1 ил.

1. Способ подготовки горной массы для обогащения, заключающийся в регулировании температуры оборотной воды, поступающей из пруда-осветлителя в мельницу мокрого самоизмельчения материалов, отличающийся тем, что регулирование температуры оборотной воды осуществляют посредством теплового насоса, соединенного с пульпопроводом и трубопроводом оборотной воды, при этом в качестве внешнего источника тепла используют пульпу, движущуюся по пульпопроводу, а теплоносителем является оборотная вода, поступающая из пруда-осветлителя.

2. Способ подготовки горной массы для обогащения по п.1, отличающийся тем, что испаритель теплового насоса располагают непосредственно в пульпопроводе, а конденсатор располагают в трубопроводе оборотной воды.

3. Способ подготовки горной массы для обогащения по п.1, отличающийся тем, что оборотную воду прогревают до температуры 30-70°С.

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2008 |

|

RU2379112C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

| МЕЛЬНИЦА МОКРОГО САМОИЗМЕЛЬЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2035228C1 |

| Система автоматического регулирования плотности пульпы в мельнице рудного самоизмельчения | 1982 |

|

SU1066646A1 |

| GB 1042568 A, 14.09.1966 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2012 |

|

RU2495960C1 |

Авторы

Даты

2020-11-03—Публикация

2019-08-01—Подача