Суть изобретения. Изобретение относится к производству строительных материалов, а именно к мокрому способу производства портландцементного клинкера на стадии приготовления сырьевой смеси. Целью изобретения является снижение энергозатрат на получение шлама и клинкера цементного производства, увеличение производительности технологического оборудования, а также улучшение и стабилизация качества грубомолотого шлама.

Сущность изобретения заключается в непрерывном регулировании вязкости и влажности грубомолотого шлама на выходе из мельницы мокрого самоизмельчения «Гидрофол» путем изменения подачи воды и пластификатора ЛСТ на входе в мельницу, при этом постоянно корректируется химический состав грубомолотого шлама изменением соотношения подачи мела и глины в мельницу «Гидрофол».

Корректирование подачи мела и глины осуществляется в результате непрерывного измерения и сравнения расчетного физико-химического состава мела и глины, подаваемых в мельницу «Гидрофол», и расчетного химического состава грубомолотого шлама на выходе из мельницы «Гидрофол». При этом корректирование подачи мела и глины ведется по заданию свойств сырьевой смеси, например его титра, а также сравнением рассчитанного состава сырьевой смеси на входе в «Гидрофол» и измеренного химического состава шлама на выходе из мельницы «Гидрофол». В предлагаемом способе осуществляется также непрерывное измерение вязкости, влажности и плотности шлама на выходе из мельницы, а также производительности мельничного агрегата, а на основе непрерывного контроля и регулирования вязкости, плотности и влажности шлама на выходе из мельницы достигается увеличение производительности мельницы «Гидрофол».

Номер патента:

Класс(ы) патента: В02С 25/00

Номер заявки:

Дата подачи заявки:

Дата публикации:

Заявитель: Авторы

Авторы: Беседин Павел Васильевич (RU); Филатова Елена Петровна (RU); Новиченко Андрей Валерьевич (RU); Панова Ольга Александровна (RU).

Патентообладатель (RU): Авторы

Описание изобретения. Изобретение относится к автоматизации процесса мокрого самоизмельчения материалов в мельничных агрегатах, и в частности в мельницах «Гидрофол». Оно может быть использовано в промышленности строительных материалов в производстве цемента, в металлургической, химической и других отраслях промышленности, связанных с процессами мокрого измельчения.

Известен способ управления процессом мокрого самоизмельчения материалов в мельничном агрегате [1], включающий величину загрузки и расхода воды для оптимизации контролируемого параметра, при этом в качестве контролируемого параметра оптимизации определяют удельный расход электрической энергии на измельчение регулированием расхода воды в зависимости от разности температур пульпы на выходе и воды на входе и величины загрузки мельничного агрегата. Однако этот способ не обеспечивает высокого качества управления процессом измельчения, например, вследствие колебания температур в зимнее и летнее время, в течение суток - днем и ночью, так как измельчаемые материалы, как правило, находятся на открытых площадках, а время пребывания измельчаемых материалов в мельницах мокрого самоизмельчения невелико.

Наиболее близким по технической сущности изобретения является другой способ управления процессом мокрого самоизмельчения материалов мельничном агрегате [2], включающий стабилизацию звукометрического параметра мельницы и крупности слива классификатора, измерение расходов руды и воды в мельницу, расхода воды в классификатор, вычисление отношения жидкого к твердому в сливе классификатора и изменение расхода воды в мельницу. А с целью повышения эффективности процесса измельчения дополнительно измеренную величину расхода руды в мельницу умножают на вычисленное отношение жидкого к твердому в сливе классификатора и далее из величины полученного произведения вычитают измеренную величину расхода воды в классификатор, а изменение расхода воды в мельницу поддерживают равной вычисленной разности [2].

Недостатком этого способа является то, что процесс управления загрузкой мельницы производят по звукометрическому параметру, при этом поддерживают шум мельницы на заданном уровне. Однако известно, что при параллельно работающих рядом измельчительных агрегатах происходит искажение звукометрического параметра, кроме этого, уровень шума в мельнице зависит от физико-химических свойств измельчаемых материалов, например от влажности, твердости, плотности и других, следовательно, звукометрический сигнал не обеспечивает высокого качества управлении процессом измельчения. Кроме того, расход воды в мельницу изменяют расчетным способом, фактически регулируют соотношение жидкого к твердому, т.е. регулируют плотность пульпы, состоящей из воды и руды. Прямое измерение влажности и плотности пульпы позволяет получить более качественное управление процессом измельчения материалов в мельницах мокрого измельчения.

Целью изобретения является снижение энергозатрат на производство шлама и клинкера цементного производства, увеличение производительности технологического оборудования, а также улучшение и стабилизация качества грубомолотого шлама. Достигается поставленная цель за счет оптимизации контролируемых параметров, стабилизации качества получаемого шлама, а также использования предлагаемого способа управления процессом мокрого самоизмельчения грубомолотого шлама в мельнице «Гидрофол».

Известно, что при введении в шлам пластифицирующего реагента вязкость его снижается, возрастает его растекаемость и текучесть, однако различные реагенты имеют различные пластифицирующие свойства, а разные глины и мела имеют различную способность сорбировать воду и по-разному реагируют на пластификаторы. В этой связи необходимо регулировать как подачу воды, так и подачу пластификаторов.

Однако введение пластификатора позволяет не только снижать вязкость шлама, но и снижать его влажность, увеличивать его растекаемость и текучесть. Это улучшает транспортирующие свойства шлама по трубопроводам, что приводит к снижению энергозатрат за счет снижения нагрузки на электродвигатели насосов, перекачивающих шлам.

Известно также, что снижение влажности шлама приводит к снижению энергозатрат на обжиг клинкера, например, уменьшение влажности шлама на 1% позволяет сократить расход топлива на обжиг клинкера до 4 кг условного топлива на тонну клинкера.

Следовательно, для снижения энергозатрат появляется необходимость регулирования подачи воды на входе в «Гидрофол» в зависимости от изменения вязкости и влажности шлама на выходе из «Гидрофола».

Известно также, что исходное сырье, добываемое в карьере, - мел и глина - меняет свои физико-химические свойства. Например, содержание СаСО3 в природном меле может изменяться от 90% до 99%, а в известняках и мергелях содержание СаСО3 может изменяться и в более широком диапазоне. Изменяется также и физико-химический состав глин. В этой связи для стабилизации химического состава получаемого грубомолотого шлама необходимо измерять химический состав мела и глины, а также регулировать весовое соотношение подачи этих сырьевых компонентов в «Гидрофол».

Таким образом, для того чтобы получать высокое и стабильное качество грубомолотого шлама, т.е. стабилизировать его химический состав, необходимо непрерывно регулировать подачу мела и глины в соответствии с заданными и рассчитанными свойствами на входе в «Гидрофол». С другой стороны, для снижения влажности шлама, увеличения его растекаемости, снижения вязкости необходимо непрерывно контролировать вязкость и влажность шлама, а также непрерывно управлять процессом подачи воды и пластификатора.

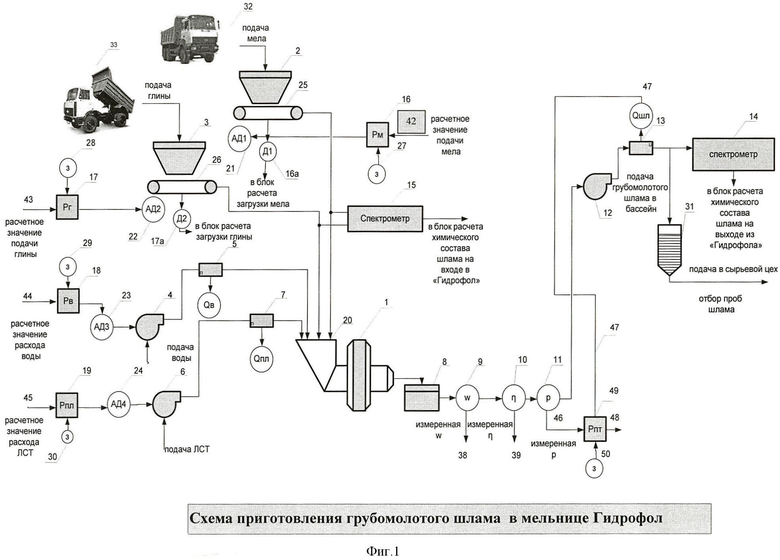

Реализация поставленной цели и задач по снижению влажности шлама снижению энергозатрат на обжиг клинкера и уменьшения электроэнергии на перекачку шлама, а также стабилизацию качества получаемого шлама может быть осуществлена с помощью системы управления процессом приготовления грубомолотого шлама, показанной на схеме фиг.1.

Схема управления процессом приготовления грубомолотого шлама (фиг.1) включает следующее оборудование: «Гидрофол» - 1; приемный бункер и питатель для подачи мела - 2; приемный бункер и питатель для подачи глины - 3; насос подачи воды - 4; расходомер воды - 5; насос подачи пластификатора ЛСТ - 6; расходомер подачи пластификатора ЛСТ - 7; бункер слива шлама из «Гидрофола» - 8; измеритель влажности w шлама - 9; измеритель вязкости шлама - 10; измеритель плотности шлама - 11; насос перекачки шлама в вертикальный бассейн - 12; расходомер шлама на выходе из «Гидрофола» - 13; спектрометр для измерения химического состава грубомолотого шлама на выходе из «Гидрофола» - 14; спектрометр для измерения химического состава мела и глины на входе в «Гидрофол» - 15; весовой дозатор подачи мела Д1 - 16а; регулятор подачи мела Рм - 16; весовой дозатор подачи глины Д2 - 17а; регулятор подачи глины Рг - 17; регулятор подачи воды Рв - 18; регулятор подачи пластификатора Рпл - 19; загрузочный бункер «Гидрофола» - 20; асинхронный двигатель ленточного дозатора мела АД1 - 21; асинхронный двигатель ленточного дозатора глины АД2 - 22; асинхронный двигатель насоса подачи воды АД3 - 23; асинхронный двигатель насоса подачи пластификатора ЛСТ АД4 - 24; ленточный дозатор подачи мела - 25; ленточный дозатор подачи глины - 26; задатчик регулятора Рм подачи мела в «Гидрофол» - 27; задатчик регулятора Рг подачи глины в «Гидрофол» - 28; задатчик регулятора расхода воды Pв - 29; задатчик регулятора расхода пластификатора ЛСТ Рпл - 30; вертикальный бассейн для приготовления и накопления грубомолотого шлама - 31; самосвал для подачи мела в «Гидрофол» из карьера - 32; самосвал для подачи глины в «Гидрофол» из карьера - 33.

Способ управления процессом мокрого самоизмельчения грубомолотого шлама в мельнице «Гидрофол» осуществляется в следующей последовательности: мел и глина из карьера подаются самосвалами 32 и 33 в приемные бункеры 2 и 3; из приемных бункеров 2 и 3 с помощью ленточных дозаторов 25 и 26 мел и глина загружаются в загрузочный бункер 20 «Гидрофола», при этом предварительно отбирают пробы мела и глины, которые анализируют по химическому составу на спектрометре 15, а также контролируют величину загрузки мела и глины весовыми дозаторами 16а и 17а. Кроме этого с помощью насосов 4 и 6 в загрузочный бункер «Гидрофола» подается вода и пластификатор ЛСТ, расход воды и ЛСТ при этом контролируют расходомерами 5 и 7.

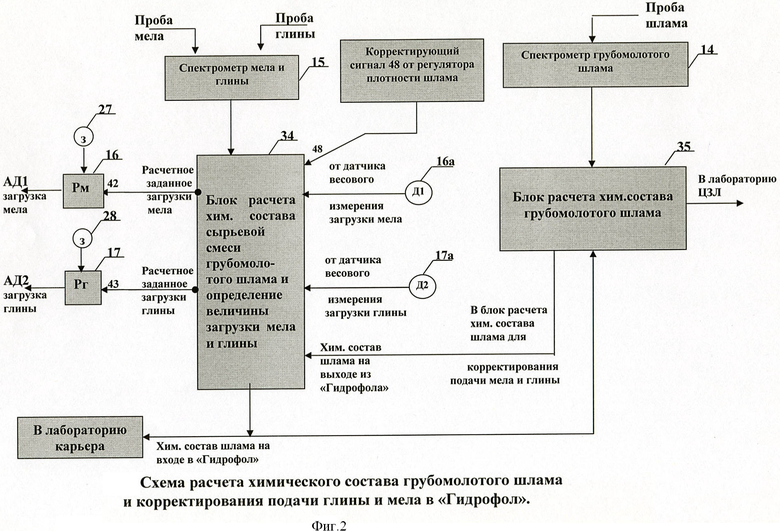

Процесс регулирования подачи мела и глины осуществляют с помощью асинхронных двигателей 21 и 22, на которые подается сигнал управления от регуляторов 16 и 17; в свою очередь на регуляторы 16 и 17 подачи мела и глины из блока расчета (фиг.2) химического состава смеси подают сигналы управления 42 и 43 расчетного значения загрузки мела и глины, которые корректируют задания загрузки мела 27 и задания загрузки глины 28.

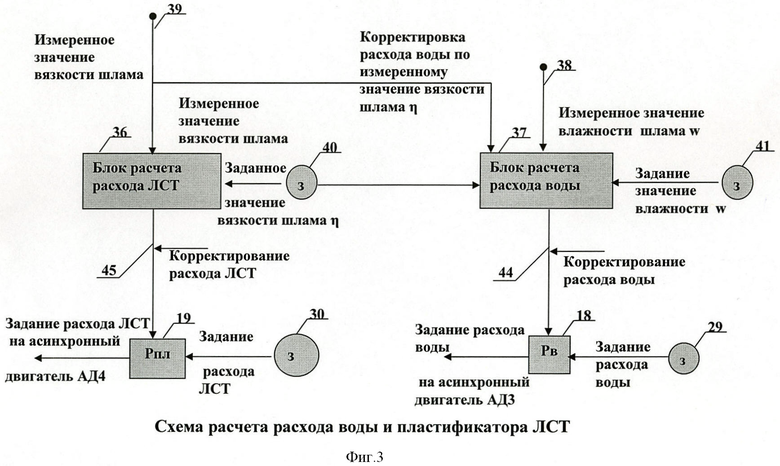

Регулирование подачи воды и пластификатора ЛСТ осуществляется по схеме, показанной на фиг.3. Процесс регулирования проводится в следующей последовательности: на регулятор расхода воды 18 и расхода пластификатора ЛСТ 19 подаются задания расхода воды 29 и расхода ЛСТ 30, а из блока 37 расчета расхода воды и блока 36 расчета расхода ЛСТ подаются корректирующие сигналы 44 и 45, которые характеризуют расчетные значения расхода воды и ЛСТ. При этом на выходе из «Гидрофола» процесс самоизмельчения контролируется по влажности w шлама влагомером 9, вязкости η шлама вискозиметром 10 и плотности шлама ρ плотномером 11. Кроме того, дополнительно контролируется производительность мельницы «Гидрофол» расходомером 13, а химический состав грубомолотого шлама определяется спектрометром 14.

Способ регулирования химического состава шлама, его вязкости и влажности грубомолотого шлама включает два контура регулирования. Первый контур регулирования предусматривает регулирование химического состава шлама на входе в мельницу «Гидрофол» и на выходе из мельницы готового грубомолотого шлама. Второй контур предусматривает регулирование вязкости η и влажности w грубомолотого шлама на выходе из мельницы «Гидрофол».

Регулирование химического состава грубомолотого шлама в первом контуре (фиг.2) осуществляется следующим образом: по отобранным пробам мела и глины, подаваемым в «Гидрофол», на спектрометре 15 определяется химический состав мела и глины. Данные химического анализа отобранных проб подаются в блок расчета 34 химического состава грубомолотого шлама. Кроме этого, в блок расчета химического состава грубомолотого шлама вводятся данные, полученные от датчиков Д1 и Д2, измеренного количества мела и глины, подаваемых в бункер «Гидрофола». При этом в блоке расчета 34 определяется количественное весовое соотношение мела и глины. По результатам расчетов выдаются задания 42 и 43 регуляторам расхода мела Рм 16 и глины Рг 17. В блок расчета 34 химического состава сырьевой смеси, определяемой на спектрометре 15 на входе в «Гидрофол», дополнительно подается фактическое значение химического состава грубомолотого шлама, полученного по результатам измерения на спектрометре 14 отобранных проб шлама на выходе из «Гидрофола».

Таким образом, представленная на фиг.2 схема расчета химического состава грубомолотого шлама и корректирования подачи мела и глины в мельницу «Гидрофол» позволяет стабилизировать заданный химический состав грубомолотого шлама на выходе из «Гидрофола». Колебания химического состава мела и глины на входе в «Гидрофол» могут происходить из-за изменения химического состава природных пород мела и глины, которые добываются в карьере и подаются в «Гидрофол».

Регулирование вязкости η и влажности w шлама осуществляется по схеме, представленной на фиг.3. На фиг.1 видно, что на выходе из бункера мельницы «Гидрофол» установлены датчики 9 и 10 измерения влажности и вязкости шлама. Измеренные значения влажности 38 и вязкости 39 подаются в блоки 36 и 37 расчета расхода пластификатора ЛСТ и расхода воды.

В блоке 36 расчета ЛСТ (фиг.3) сравниваются заданное значение 40 вязкости шлама с измеренным значением 39 вязкости грубомолотого шлама на выходе из «Гидрофола». В случае если измеренная вязкость 39 шлама выше заданного значения 40, задание 45, выдаваемое регулятору 19 расхода ЛСТ блоком 36 расчета расхода ЛСТ, увеличивает расход ЛСТ, а если измеренная вязкость 39 шлама ниже заданного значения, задание 45, выдаваемое блоком 36 расчета расхода ЛСТ, уменьшает расход ЛСТ. Соответствующие сигналы уменьшения или увеличения расхода ЛСТ подаются на вход регулятора 19 Рпл расхода ЛСТ.

В блоке 37 расчета расхода воды сравниваются измеренное значение 38 влажности w на выходе из «Гидрофола» с заданным значением 41 влажности w, и, кроме того, в алгоритм расчета расхода воды вводится дополнительно корректирование расхода воды по измеренному значению вязкости шлама η.

Алгоритм расчета расхода воды работает в следующей последовательности. В случае если измеренное значение 38 влажности шлама w выше заданного значения 41 и при этом значение вязкости w шлама ниже или равно заданному значению 40 вязкости, в блоке 37 расчета расхода воды вырабатывается сигнал 44 на уменьшение расхода воды. Однако если измеренное значение влажности 38 ниже заданного значения 41 и корректирующий сигнал 39, характеризующий вязкость шлама η, соответствует вязкости выше заданной 40, в блоке 37 расчета расхода воды выдается сигнал на увеличение расхода воды.

Следующим контуром регулирования процесса мокрого самоизмельчения в мельнице «Гидрофол» является регулирование производительности мельницы за счет непрерывного контроля плотности шлама на выходе из мельничного агрегата.

Известно, что плотность шлама определяет соотношение содержания в шламе твердого компонента и жидкого, т.е. сухих мела, глины и воды, при этом чем меньше содержание твердого компонента в шламе, тем меньше его плотность, и наоборот, чем больше содержание твердого компонента в шламе, тем больше его плотность. Таким образом, увеличение или уменьшение плотности шлама при одинаковом объеме шлама пропорционально увеличению или уменьшению твердого компонента в шламе, и, следовательно, это можно связать с увеличением или уменьшением производительности мельницы.

В этой связи предоставляется возможность регулировать и поддерживать максимальную производительность мельницы по твердому компоненту. Именно определение плотности шлама, определение количества твердого компонента в шламе позволяет определить наиболее точно производительность мельницы. С другой стороны, измерение плотности шлама позволяет дополнительно определять расчетным способом влажность шлама.

Контур регулирования и поддержания максимальной производительности, определяемой по заданной плотности, работает в следующей последовательности: в блок 34 (фиг.2) определения величины загрузки мела и глины дополнительно подается корректирующий сигнал 48 (фиг.1), характеризующий плотность шлама и соответственно содержание в нем твердого компонента. На фиг.1 показано формирование корректирующего сигнала 48, где видно, что на регулятор 49 плотности шлама Рпт. подается задание 50 плотности шлама, измеренное значение 46 плотности шлама, поступающее от измерителя 11, и фактическая производительность Qшл мельницы 47, определяемая расходомером 13. В результате сравнения поступающих на регулятор 49 сигналов в блок расчета 34 (фиг.2) подается корректирующий сигнал 48, обеспечивающий в блоке расчета 34 изменение величины загрузки в зависимости от изменения плотности получаемого грубомолотого шлама.

Таким образом, измерение и сравнение спектрометрами 15 и 14 химического состава мела и глины на входе в мельницу "Гидрофол" и получаемого шлама на выходе из мельницы, а также регулирование соотношения подаваемых компонентов позволяет стабилизировать, а следовательно, и оптимизировать химический состав грубомолотого шлама относительно заданного критерия качества, например Титра шлама.

Далее измерение вязкости и влажности шлама позволяет минимизировать расход воды и пластификатора ЛСТ и на этой основе снизить влажность шлама. Измерение плотности и производительности мельницы по шламу позволяет увеличить производительность мельницы мокрого самоизмельчения.

В целом предлагаемый способ управления процессом мокрого самоизмельчения шлама в мельничном агрегате позволяет решить поставленную цель, а именно - снижение энергозатрат на производство шлама и клинкера цементного производства, увеличение производительности технологического оборудования, а также улучшение и стабилизация качества грубомолотого шлама.

Источники информации:

1. Патент РФ №2184615 от 10/07/2002.

2. Авт. Свид. СССР №656662 кл. В02С 25/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ мокрого измельчения материалов в барабанной мельнице самоизмельчения | 1982 |

|

SU1104730A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПОДАЧИ ШЛАМА В ЦЕМЕНТНУЮ ПЕЧЬ | 2014 |

|

RU2562593C1 |

| Способ приготовления цементного сырьевого шлама | 1987 |

|

SU1534023A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОДАЧИ ШЛАМА В ЦЕМЕНТНУЮ ПЕЧЬ | 2011 |

|

RU2506510C2 |

| РАЗЖИЖИТЕЛЬ ЦЕМЕНТНО-СЫРЬЕВОГО ШЛАМА | 2012 |

|

RU2524096C1 |

| Способ производства цементного клинкера | 1982 |

|

SU1126554A1 |

| Способ приготовления цементного шлама | 1983 |

|

SU1161491A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2365549C1 |

Согласно способу управления процессом мокрого самоизмельчения материалов в мельничном агрегате измеряют и регулируют величины загрузки измельчаемых материалов, измеряют расход воды и пластификатора в мельничный агрегат. С целью оптимизации контролируемых параметров, снижения энергозатрат на измельчение грубомолотого шлама и обжиг клинкера, а также стабилизации качества получаемого шлама измеряют вязкость и влажность шлама на выходе из мельничного агрегата. Измеряют также химический состав измельчаемых материалов на входе в мельницу и выходе из мельницы. Дополнительно измеряют производительность мельницы и плотность шлама на выходе из мельницы. По измеренным значениям вязкости и влажности шлама минимизируют подачу воды и пластификатора ЛСТ. По измеренным значениям производительности мельницы и плотности шлама регулируют величину подачи измельчаемых материалов. По измеренным значениям химического состава измельчаемых материалов на входе мельницы и химического состава шлама на выходе из мельницы дополнительно регулируют соотношение и подачу измельчаемых материалов. Технический результат заключается в снижении энергозатрат на получение шлама и клинкера цементного производства, в увеличении производительности технологического оборудования, а также в улучшении и стабилизации качества грубого помола. 3 ил.

Способ управления процессом мокрого самоизмельчения материалов в мельничном агрегате, включающий измерение и регулирование величины загрузки измельчаемых материалов, измерение расхода воды и пластификатора в мельничный агрегат, отличающийся тем, что, с целью оптимизации контролируемых параметров, снижения энергозатрат на измельчение грубомолотого шлама и обжиг клинкера, а также стабилизации качества получаемого шлама, измеряют вязкость и влажность шлама на выходе из мельничного агрегата, химический состав измельчаемых материалов на входе в мельницу и выходе из мельницы, при этом дополнительно измеряют производительность мельницы и плотность шлама на выходе из мельницы и по измеренным значениям вязкости и влажности шлама минимизируют подачу воды и пластификатора ЛСТ, по измеренным значениям производительности мельницы и плотности шлама регулируют величину подачи измельчаемых материалов, а по измеренным значениям химического состава измельчаемых материалов на входе мельницы и химического состава шлама на выходе из мельницы дополнительно регулируют соотношение и подачу измельчаемых материалов.

| Способ управления процессом мокрого измельчения | 1977 |

|

SU656662A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2000 |

|

RU2184615C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ИЗМЕЛЬЧЕНИЯ В БАРАБАННОЙ МЕЛЬНИЦЕ | 1992 |

|

RU2062656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2012 |

|

RU2495960C1 |

Авторы

Даты

2011-09-10—Публикация

2010-03-05—Подача