Область техники

Изобретение относится к бесколлекторным двигателям постоянного тока со сверхпроводящими обмотками, в частности к криостатированию сверхпроводниковых обмоток и может найти применение при производстве таких двигателей.

Уровень техники

В самом общем случае бесколлекторный двигатель состоит из ротора с постоянными магнитами и статора с обмотками.

В последнее время интенсивно разрабатываются электродвигатели, обмотки статора которых выполнены из высокотемпературных сверхпроводников (ВТСП). В качестве ВТСП применяют ВТСП ленты второго поколения.

Под ВТСП лентами 2-го поколения понимаются сложные композитные структуры, основными компонентами которых являются: металлическая подложка (бывает магнитная и немагнитная); буферные слои для закрепления сверхпроводника на подложке; сверхпроводящий материал RВа2Сu3О7 (где R - редкоземельный элемент). Дополнительно на ленту могут быть нанесены серебро, медь, лента покрыта припоем, или другими материалами в зависимости от ее назначения и условий производства. ВТСП ленты 2-го поколения проявляют сверхпроводящие свойства уже при температурах ниже 95°К.

Если в качестве обмоток используются сверхпроводниковые обмотки на основе ВТСП лент, то для функционирования двигателя в нем должно быть предусмотрено средство для криостатирования данных сверхпроводниковых обмоток.

Под криостатированием в уровне техники понимается поддержание постоянной криогенной температуры.

Среди представленных в уровне техники решений, обеспечивающих криостатирование сверхпроводниковых обмоток бесколлекторных двигателей, раскрываются технические решения, в которых процесс криостатирования включает изготовление криостата, размещения в криостате обмоток статора и создания тепловой изоляции данного криостата.

Так в заявке JP2016149485 раскрывается способ криостатирования, предусматривающий изготовление криостата в виде внутреннего резервуара, а теплоизолятора - в виде внешнего.

Во внутреннем резервуаре размещают сверхпроводящие обмотки и заливают криогенную среду, а сам внутренний резервуар размещают во внешнем резервуаре на специальных опорных элементах, при этом опорные элементы и внешний вакуумируемый резервуар изготавливают из армированных пластиков - для изготовления опорного элемента берут материал, у которого теплопроводность армирующего волокна ниже, чем теплопроводность матричного материала, а у материала, из которого получают внешний резервуар, теплопроводность армирующего волокна выше, чем теплопроводность матричного материала. При этом, матричным материалом как для опорного элемента, так и для внешнего резервуара может быть один и тот же матричный материал, например, эпоксидная смола. В этом случае для опорного элемента может быть использовано арамидное волокно, а для внешнего резервуара - стекловолокно, полиэтиленовое волокно и т.д.

Необходимо также отметить, что внутренний резервуар изготавливают из двух соосных цилиндров, а внешний - также из двух соосно установленных цилиндров, в которых выполнены окна для размещения в них зубцов магнитопровода. Внутренние резервуары размещают в торцевых частях внешнего на опорах, которые в свою очередь, опираются на горизонтальные поверхности окон.

Осуществление способа криостатирования в соответствии с JP2016149485 позволяет размещать во внутреннем резервуаре сверхпроводящих обмоток (катушек).

Благодаря такому способу криостатирования с учетом выбора материалов, опорный элемент, в целом, имеет относительно низкую теплопроводность, благодаря чему может быть подавлено проникновение тепла во внутренний резервуар, что позволяет снизить энергопотребление для охлаждения сверхпроводящих обмоток. Кроме того, в этом случае можно избежать возникновения искажений, деформаций или т.п., вызванных распределением температуры во внутреннем и внешнем сосудах.

К недостаткам данного способа относится сложность конструкции, вызванная наличием внешнего резервуара, повторяющего сложную форму внутреннего резервуара, а также тот факт, что суммарная толщина стенок резервуаров уменьшает полезное пространство для монтажа обмотки из ВТСП провода.

Наиболее близкий способ раскрывается в международной заявке WO2013079715.

Способ криостатирования, раскрытый в данной заявке, предусматривает создание т.н. «обмоточных» криостатов тороидальной формы, внутри которых размещаются сверхпроводящие обмотки. «Обмоточные» криостаты изготавливают с штуцерами для подвода охлаждающей среды, а также к обмоткам, находящимся в криостатах подводят электрический ток. Криостаты размещают в статоре и внутри теплового изолятора, в качестве которого может быть использован сосуд, в котором создается вакуумный теплоизолирующий слой. Применение вакуумного защитного слоя требует герметичности «обмоточных» криостатов. Для завершения процесса криостатирования криостаты заполняют криогенной средой, в качестве которой может быть использован жидкий азот.

Такая технология криостатирования позволяет задействовать криогенную среду только для охлаждения в ней обмоток, в то время как магнитопровод статора и ротор работают при комнатной температуре.

Однако, при реализации наиболее близкого способа возможны следующие технические проблемы. Индивидуальные криостаты обмоток имеют большое количество клеевых швов, что снижает надежность конструкции, и большую поверхность, что увеличивает теплоприток. Криостаты индивидуальных обмоток собираются вместе, формируя сложную конструкцию, которая обладает меньшей надежностью и прочностью по отношению к вибрационным нагрузкам, возникающим в электродвигателе, по сравнению с монолитной системой, как в заявляемом способе криостатирования сверхпроводниковых обмоток статора бесколлекторного двигателя постоянного тока.

Раскрытие сущности изобретения

Выявленная техническая проблема устраняется способом криостатирования сверхпроводниковых обмоток статора бесколлекторного двигателя постоянного тока, который включает следующие стадии:

стадия А - изготовление криостата, внутреннее герметичное пространство которого образовано внутренней и внешней стенками двух соосно расположенных цилиндров большего и меньшего диаметров из электроизоляционного материала, установленными по торцам крышками со штуцерами для подвода криогенной среды и вывода сверхпроводящих проводов и сквозными окнами, образованными пазами в цилиндрах и изоляционными вставками из электроизоляционного материала, где вокруг упомянутых изоляционных вставок, размещены обмотки из высокотемпературных сверхпроводящих проводов;

стадия Б - тепловую изоляцию криостата посредством создания вокруг криостата слоя с низкой теплопроводностью;

стадия В - заполнение криостата криогенной средой.

При этом криостат на стадии А изготавливают в следующей последовательности: в цилиндре меньшего диаметра выполняют пазы, в которых с внешней стороны упомянутого цилиндра закрепляют изоляционные вставки с образованием герметичного соединения между ними и стенками цилиндра меньшего диаметра, затем вокруг изоляционных вставок размещают обмотки статора и осуществляют посадку с натягом цилиндра большего диаметра с ответными изоляционным вставкам пазами с образованием герметичного соединения между изоляционными вставками и стенками цилиндра большего диаметра, после чего с торцов устанавливают глухую крышку и крышку со штуцерами.

Герметичное соединение для такого воплощения изобретения образуют посредством склеивания.

В процессе склеивания целесообразно дополнительно вклеивать фиксаторы вставок.

Целесообразно также устанавливать крышки, выполненные из металлов или сплавов, стойких к коррозии.

Тепловую изоляцию на стадии (Б) осуществляют посредством создания вакуумного слоя вокруг криостата.

Для этого вакуумный слой создают путем установки криостата со стадии А в корпус статора, последующей герметизации упомянутого корпуса и откачки воздуха.

Перед стадией Б в сквозные окна криостата устанавливают зубцы магнитопровода электродвигателя.

В качестве криогенной среды на стадии В используют жидкий азот.

Краткое описание чертежей.

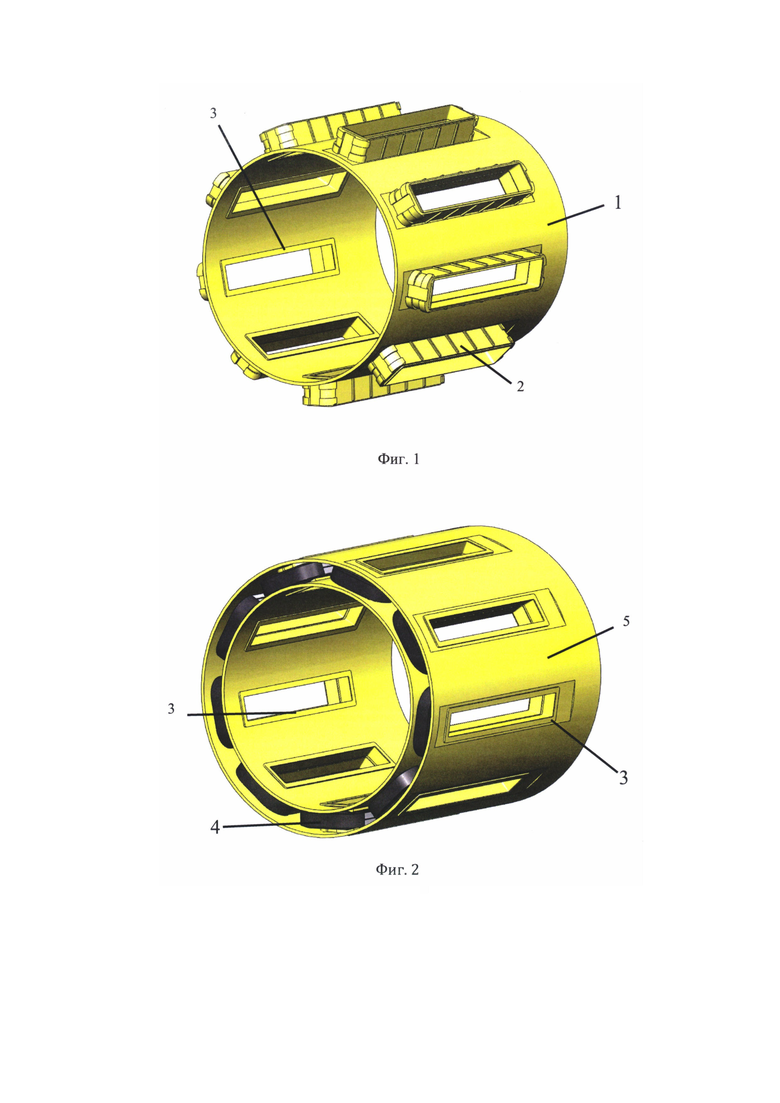

На фиг. 1 приведена схема сборки цилиндра меньшего диаметра со вставками.

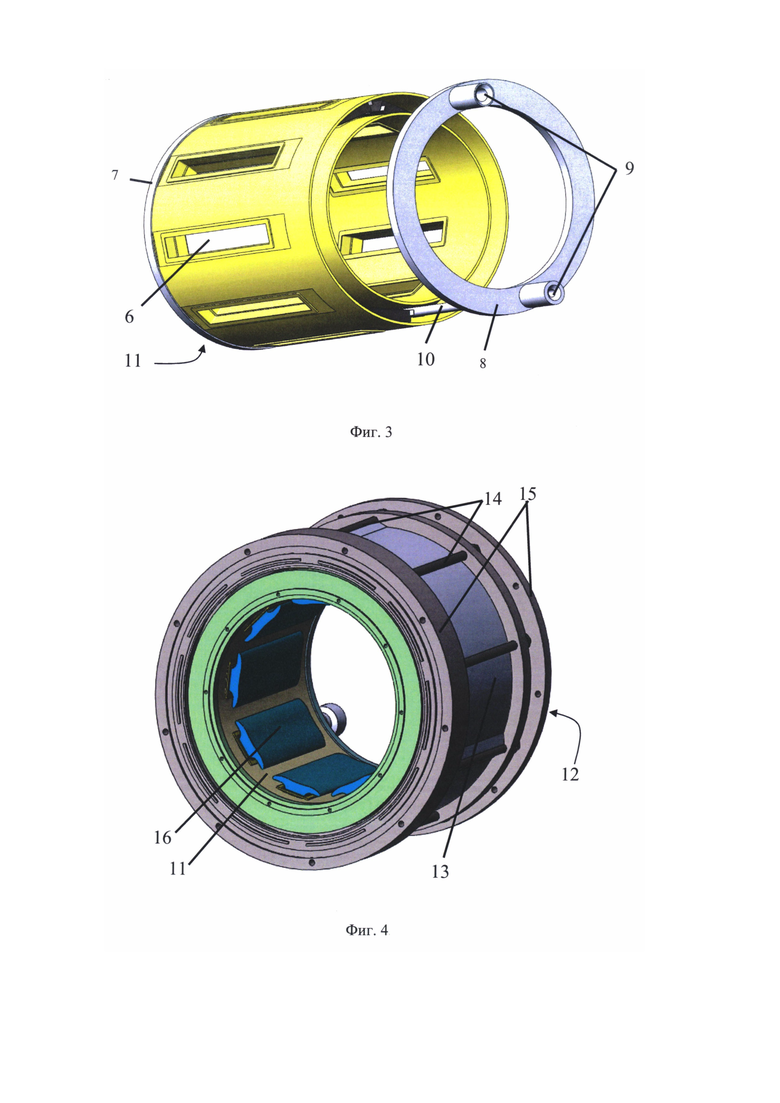

На фиг. 2 приведена схема частичной сборки криостата из цилиндров с окнами и установленными обмотками статора.

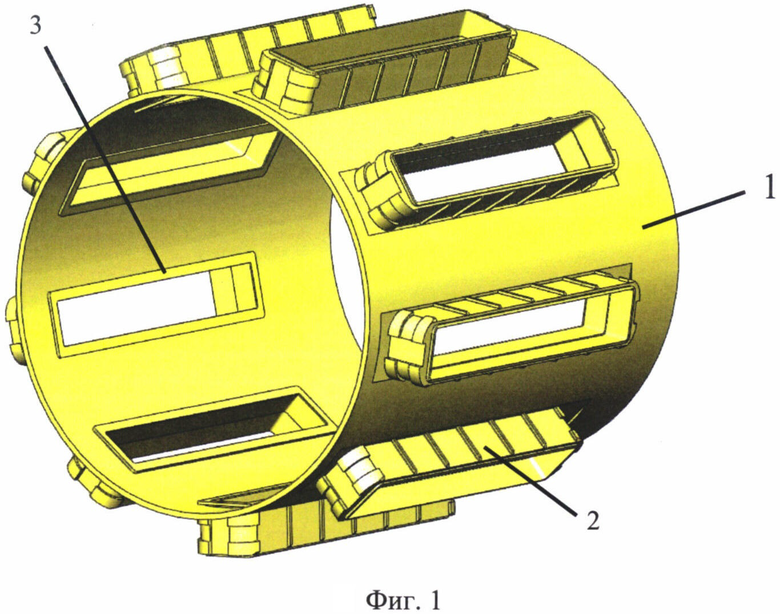

На фиг. 3 приведена схема сборки криостата с установкой крышек.

На фиг. 4 приведена схема установки криостата для создания тепловой изоляции криостата.

Позиции на чертежах означают следующее.

1. Цилиндр меньшего диаметра.

2. Изоляционная вставка.

3. Фиксатор вставки.

4. Обмотка статора.

5. Цилиндр большего диаметра.

6. Окно.

7. Глухая крышка.

8. Крышка со штуцерами.

9. Штуцер.

10. Отводящая трубка.

11. Криостат.

12. Корпус статора.

13. Статорные листы.

14. Шпильки.

15. Монтировочные кольца.

16. Зубцы магнитопровода.

Осуществление изобретения

Основой криостата являются два цилиндра из полимерного композитного электроизоляционного материала: цилиндр меньшего диаметра (1) и цилиндр большего диаметра (5).

Сборка криостата (см. фиг. 1) начинается с внутреннего цилиндра меньшего диаметра (1).

В отфрезерованные сквозные пазы внутреннего цилиндра меньшего диаметра (1) вклеиваются изоляционные вставки (2) из полимерного композитного электроизоляционного материала: стеклотекстолита или другого композита с аналогичными свойствами.

Для усиления клеевого шва между изоляционными вставками и сквозными пазами цилиндра меньшего диаметра (1), целесообразно вклеить фиксаторы изоляционных вставок (3).

Необходимо отметить, что вышеописанное герметичное соединение может быть получено не только склеиванием, но и другими видами соединений - сваркой и даже пайкой, либо механическим соединением с помощью механических скрепляющих средств.

Далее на каждую из изоляционных вставок устанавливают обмотку статора (4) (см. фиг. 2), которая представляет собой намотанную из проводов в виде ВТСП ленты круглую или овальную катушку с вводами проводов.

Затем поверх получившейся конструкции осуществляют посадку с натягом цилиндра большего диаметра (5). Предварительно на цилиндр большего диаметра (5) и свободные посадочные поверхности изоляционных вставок (2) наносится клей.

Цилиндр большего диаметра (5) устанавливается с натягом, после чего для усиления клеевых швов, при необходимости, вклеиваются фиксаторы изоляционных вставок (3).

Изоляционные вставки (2) и сквозные пазы на данной стадии формируют окна (6).

Далее на торцы коаксиально расположенных цилиндров криостата, противоположные от выводов обмоток статора (4) в форме катушек, вклеивается глухая крышка (7) (см. фиг. 3). Она может быть изготовлена из нержавеющей стали или другого металла, или сплава, стойкого к коррозии.

После этого производится укладка и соединение между собой выводов проводов катушек обмоток статора, формирование ВТСП кабеля, который пройдет по металлорукаву и посредством которого будет подключен двигатель. ВТСП кабель изготавливают посредством навивки ВТСП лент с изоляционным слоем на протяженный гибкий формер.

Оставшиеся свободные торцы цилиндра меньшего диаметра (1) и цилиндра большего диаметра (5) вклеиваются в крышку со штуцерами (8), а через сами штуцеры (9) будет подаваться и отводиться охлаждающая криогенная среда. Штуцеры (9) и отводящая трубка (10) ввариваются в отверстия крышки (8) криостата. Во время сборки отводящая трубка (10) должна пройти между обмотками статора (4) на противоположный край криостата, для обеспечения циркуляции криогенной жидкости по всей полости криостата (11).

Полученный таким способом криостат (11) со сформированными окнами (6) размещают в герметичном сосуде для создания вокруг криостата среды с низкой теплопроводностью (см. фиг. 4).

Таким сосудом, например, может быть корпус (13) статора.

Корпус (12) монтируют из статорных листов (14) и шпилек (15) на монтировочных кольцах (16) с использованием уплотнительных прокладок (не показаны).

Затем криостат (11) устанавливают в корпус (12). В окна (6) криостата (11) устанавливают зубцы магнитопровода (16). Зубцы магнитопровода (16) закрывают защитным цилиндром (не показан), а торцы полученной конструкции закрывают щитами (не показаны) с образованием герметичной вакуумной камеры, позволяющей создать вакуумный защитный теплоизолирующий слой, окружающий криостат (11).

В щитах, закрывающих конструкцию с торцов, устанавливают внешние штуцеры для откачки воздуха и подачи криогенной среды (не показаны).

Затем из вакуумной камеры откачивают воздух с образованием вакуума, а в криостат заливают криогенную среду.

Под криогенными средами в изобретении понимаются среды с рабочими температурами ниже 120°К (температура конденсации природного газа) до температуры 0,7°К (температура получения жидкого гелия под вакуумом).

Например, в качестве криогенной среды можно использовать жидкий азот, при температуре 67-77°К. Подачу жидкого азота можно осуществлять с применением крионасоса из внешнего резервуара.

Пример осуществления изобретения.

Изобретение осуществляли в вышеизложенной последовательности операций.

Для изготовления криостата брали две цилиндрических трубы из текстолита, диаметром 177 мм и 146 мм и толщиной стенки труб 2 мм.

В трубе с диаметром 146 мм фрезеровали пазы. Соединяемые поверхности пазов и вставок обезжиривали, наносили на них клей Henkel Stycast 2850FT с катализатором отвержения Catalyst 23LV осуществляли склеивание. После полного высыхания клея полученные соединения укрепляли фиксаторами вставок, выполненными также из текстолита.

Затем на вставках размещали обмотки статора. Обмотки выполняли в виде овальных катушек, которые получали путем намотки ВТСП лент двойной толщины или спаянной из двух лент по всей длине ленты. Ширина ленты составляла 4 мм.

В трубе с диаметром 177 мм также фрезеровали пазы, ответные приклеенным вставкам.

Склеиваемые поверхности обезжиривали, наносили на них тот же клей, что и при склеивании трубы меньшего диаметра со вставками. После осуществляли посадку с натягом трубы большего диаметра с образованием герметичного соединения между вставками и стенками цилиндра большего диаметра.

Затем проводили укладку и соединение между собой выводов катушек обмоток статора для последующего соединения их с двигателем.

С торцов полученной конструкции устанавливали крышки: глухую крышку устанавливали на концы коаксиально установленных цилиндров со стороны, противоположной выводам сверхпроводящих проводов. Крышку со штуцерами устанавливали с противоположной стороны. Обе крышки были выполнены из нержавеющей стали марки 12Х18Н10Т.

Полученный криостат с окнами размещали в корпусе статора, который заранее сформировали из статорных листов и шпилек на монтировочных кольцах. Статорные листы представляли собой кольца специальной формы, внешним диаметром 200 мм, из электротехнической стали марки 2412 толщиной 0,35 мм.

Криостат устанавливали в корпус статора. В окна криостата вставляли зубцы магнитопровода. Зубцы магнитопровода представляли собой набор пластин Т-образной формы из электротехнической стали марки 2412 толщиной 0,35 мм.

Затем зубцы закрыли защитным цилиндром из стеклотекстолита внутренним диаметром 121 мм и толщиной стенок 2 мм, а торцы полученной конструкции закрывали щитами из сплава Д16Т, диаметром 228 мм, толщиной 21 мм, с установленными в них на резиновых уплотнениях штуцерами из нержавеющей стали.

Через штуцеры откачали воздух до создания разряжения менее 1*10-3 мбар.

В криостат заливали жидкий азот.

Предложенный способ криостатирования позволяет разместить в статоре электродвигателя обмотки из ВТСП проводов и осуществить их термостатирование при криогенной температуре с помощью вакуумной теплоизоляции.

Надежность криостатирования была подтверждена испытаниями путем термоциклирования по 5 циклов от комнатной температуры до температуры кипения жидкого азота под вакуумом и при избыточном внутреннем давлении внутри криостата 2 атм.

От способов криостатирования в соответствии с патентными публикациями JP2016149485 и WO2013079715, предложенный способ отличает возможность создания на его основе конструкции для криостатирования сверхпроводниковых обмоток, которая позволяет упростить эту конструкцию, а в итоге снизить объем и массу ВТСП-электродвигателя, при сохранении эксплуатационных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вводы тока в статорные обмотки ВТСП-электродвигателя | 2020 |

|

RU2739710C1 |

| Система криообеспечения | 2016 |

|

RU2616147C1 |

| Криосистема авиационной интегрированной электроэнергетической установки на основе ВТСП | 2021 |

|

RU2767668C1 |

| Сверхпроводниковый синхронный вентильный генератор | 2021 |

|

RU2760408C1 |

| Синхронный сверхпроводниковый ветрогенератор | 2021 |

|

RU2761864C1 |

| СВЕРХПРОВОДНИКОВАЯ ТРАНСМИССИЯ | 2015 |

|

RU2603972C1 |

| СПОСОБ КРИОСТАТИРОВАНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО УСТРОЙСТВА | 2021 |

|

RU2780909C1 |

| Авиационная интегрированная электроэнергетическая установка | 2021 |

|

RU2768988C1 |

| ПРОВОД ИЗ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА С ЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ, МОНОЛИТНАЯ ОБМОТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2687277C1 |

| Электрическая машина с постоянными магнитами и обмотками из высокотемпературного сверхпроводникового материала | 2017 |

|

RU2648677C1 |

Изобретение относится к электротехнике. Технический результат заключается в упрощении конструкции и уменьшении массогабаритных характеристик. Способ криостатирования сверхпроводниковых обмоток статора бесколлекторного двигателя постоянного тока, характеризующийся тем, что включает следующие стадии: стадия А - изготовление криостата, внутреннее герметичное пространство которого образовано внутренней и внешней стенками двух соосно расположенных цилиндров большего и меньшего диаметров из электроизоляционного материала, установленными по торцам крышками со штуцерами для подвода криогенной среды и вывода сверхпроводящих проводов и сквозными окнами, образованными пазами в цилиндрах и изоляционными вставками из электроизоляционного материала, где вокруг упомянутых вставок размещены обмотки из высокотемпературных сверхпроводящих проводов; стадия Б - тепловую изоляцию криостата посредством создания вокруг криостата слоя с низкой теплопроводностью; стадия В - заполнение криостата криогенной средой. 8 з.п. ф-лы, 4 ил.

1. Способ криостатирования сверхпроводниковых обмоток статора бесколлекторного двигателя постоянного тока, характеризующийся тем, что включает следующие стадии:

стадия А - изготовление криостата, внутреннее герметичное пространство которого образовано внутренней и внешней стенками двух соосно расположенных цилиндров большего и меньшего диаметров из электроизоляционного материала, установленными по торцам крышками со штуцерами для подвода криогенной среды и вывода сверхпроводящих проводов и сквозными окнами, образованными пазами в цилиндрах и изоляционными вставками из электроизоляционного материала, где вокруг упомянутых вставок размещены обмотки из высокотемпературных сверхпроводящих проводов;

стадия Б - тепловую изоляцию криостата посредством создания вокруг криостата слоя с низкой теплопроводностью;

стадия В - заполнение криостата криогенной средой.

2. Способ по п. 1, характеризующийся тем, что криостат на стадии А изготавливают в следующей последовательности: в цилиндре меньшего диаметра выполняют пазы, в которых с внешней стороны упомянутого цилиндра закрепляют вставки с образованием герметичного соединения между вставками и стенками цилиндра, затем вокруг вставок размещают обмотки и осуществляют посадку с натягом цилиндра большего диаметра с ответными вставкам пазами с образованием герметичного соединения между вставками и стенками цилиндра большего диаметра, после чего с торцов устанавливают крышки.

3. Способ по п. 2, характеризующийся тем, что герметичное соединение образуют посредством склеивания.

4. Способ по п. 3, характеризующийся тем, что в процессе склеивания дополнительно вклеивают фиксаторы вставок.

5. Способ по п. 2, характеризующийся тем, что устанавливают крышки, выполненные из металлов или сплавов, стойких к коррозии.

6. Способ по п. 1, характеризующийся тем, что тепловую изоляцию на стадии Б осуществляют посредством создания вакуумного слоя вокруг криостата.

7. Способ по п. 6, характеризующийся тем, что вакуумный слой создают путем установки криостата со стадии А в корпус статора, последующей герметизации упомянутого корпуса и откачки воздуха.

8. Способ по п. 6, характеризующийся тем, что перед стадией Б в окна криостата устанавливают зубцы магнитопровода электродвигателя.

9. Способ по п. 1, характеризующийся тем, что в качестве криогенной среды на стадии В используют жидкий азот.

| АВТОНОМНОЕ УСТРОЙСТВО ДЛЯ САМОСПАСЕНИЯ ЧЕЛОВЕКА В СНЕЖНОЙ ЛАВИНЕ | 2022 |

|

RU2786472C1 |

| JP 2016149485 A, 18.08.2016 | |||

| US 4426592 A1, 17.01.1984 | |||

| Сверхпроводниковая синхронная электрическая машина с обмотками якоря и возбуждения в неподвижном криостате | 2017 |

|

RU2664716C1 |

| РОТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С КРИОГЕННЫМ ОХЛАЖДЕНИЕМ | 1985 |

|

SU1346011A1 |

Авторы

Даты

2020-11-11—Публикация

2020-05-15—Подача