Область техники

Заявляемое техническое решение относится к насосной технике, а именно к рабочим колесам лопастных многоступенчатых насосов для перекачки различных жидких сред. Наиболее эффективно оно будет использоваться при применении в составе многоступенчатых ЭЦН (электропогружных центробежных насосов) для добычи нефти.

Уровень техники

Многоступенчатые лопастные (центробежные и полуосевые) насосы широко применяются для перекачки различных жидкостей в нефтедобыче, электроэнергетике, других отраслях промышленности и Ж.К.Х. Рабочими органами таких насосов являются насосные ступени, каждая из которых состоит из рабочего колеса и направляющего аппарата. Вращающееся рабочее колесо, служит для передачи механической энергии потоку жидкости. Оно представляет собой основной диск со ступицей и покрывной диск, между которыми расположены лопасти (лопатки), образующие межлопастные каналы, по которым, под действием лопастей, движется перекачиваемая жидкость. Такая конструкция называется рабочим колесом закрытого типа. Неподвижно закрепленный в корпусе направляющий аппарат служит для передачи жидкости в рабочее колесо следующей ступени лопастного насоса [см. В.Н. Ивановский, А.А. Сабиров, А.В. Деговцев и др. «Проектирование и исследование ступеней динамических насосов» - М: РГУ Нефти и газа им. И.М. Губкина, 124 с.].

В основном количестве известных аналогов межлопастные каналы рабочего колеса с точки зрения гидродинамики представляют из себя кривоосные диффузоры, в которых лопатки (лопасти) выполнены криволинейными, с изменяющимся наклонном и загнутыми назад (по ходу вращения колеса). Сечение межлопастных каналов, перпендикулярное направлению потока жидкости (или поперечное сечение канала), имеет форму четырехугольника в которых линии, образованные дисками, прямые и параллельные, а лопастями как параллельными прямыми, так и параллельными кривыми линиями [см., например, Патент US №5224821, кл. F01D 5/14, опубл. 06.07.1993 г., Патент RU 2080490, кл. F04B 29/24, F04D 29/66 опубл. 27.05.1997 г., Евразийский патент 000686 кл. F 04D 29/22, 7/04. опубл. 28.02.2000 г., а также В.Н. Ивановский, А.А. Сабиров, А.В. Деговцев и др. «Проектирование и исследование ступеней динамических насосов.» - М: РГУ Нефти и газа им. И.М. Губкина, 124 с.].

Наиболее близким техническим решением по своей сущности к заявляемому является изобретение по Патенту RU 2688873 С1 кл. F04D 1/06, F04D 29/22, F04D 29/44, опубл. 22.05.2019 г. Это Ступень центробежного насоса, состоящая как минимум из рабочего колеса и направляющего аппарата, отличающаяся тем, что межлопаточные (межлопастные) каналы выполняют круглой или близкой к кругу формы в поперечном сечении; близкой к кругу в данном случае считают форму, в которой расстояние от оси канала до наименее удаленной точки на стенке канала составляет не менее 90% расстояния от оси канала до наиболее удаленной точки. Вариантом изобретения является Ступень центробежного насоса по п. 1, отличающаяся тем, что каждый канал или его часть расположен вдоль кривой, описываемой уравнениями вида:

x=a⋅t⋅cos(tb);

y=a⋅t⋅sin(tb);

где a, b, t - любое действительное число.

Недостатки технических решений, выбранных в качестве аналогов и прототипа следующие:

1. Рассмотренные выше аналоги являются рабочими колесами с межлопастными каналами в виде кривоосных диффузоров с поперечным сечением каналов в форме четырехугольника с параллельными противоположными сторонами. Наиболее часто такие каналы - это плоские диффузоры, т.е. расширяющиеся в одной плоскости (в ширину проточного канала), т.к. они имеют гидравлическое сопротивление ниже, чем у диффузоров, расширяющихся в двух плоскостях. Местное гидравлическое сопротивление внезапного расширения жидкости на выходе из таких диффузоров минимально.

Недостатком вышеописанных рабочих колес является довольно высокое гидравлическое сопротивление межлопастных каналов, особенно насосов малой производительности (20-100 м3/сут), а также невысокая надежность при эксплуатации этих насосов в скважинах из-за засорения каналов механическими примесями и солевыми отложениями из перекачиваемой жидкости. Последнее особенно актуально при эксплуатации ЭЦН для добычи нефти.

2. Техническое решение, выбранное в качестве прототипа, отличается от аналогов тем, что межлопастные каналы имеют круглую или очень близкую к кругу форму поперечного сечения. Благодаря такой форме каналов, при движении жидкости по ним, поток движется вдоль стенок канала с меньшим количеством отрывов и вихрей, которые обуславливают потери напора. Т.е. данная форма обеспечивает минимальное гидравлическое сопротивление межлопастных каналов. Наши гидродинамические расчеты, проведенные для адаптации прототипа к конструкции реального рабочего колеса (см. Таблицу №1) показали, что гидравлическое сопротивления каналов такой формы может быть на 42% ниже, чем у аналогов. Кроме того, засорение проточных круглых каналов происходит реже, чем вытянутой четырехугольной формы (при одинаковых площадях сечения каналов).

В конструкции ступени, изображенной в материалах Прототипа (но не отраженной в формуле и описании изобретения), направляющий аппарат имеет диаметр намного больше диаметра рабочего колеса и поток жидкости входит из колеса в межлопастную решетку направляющего аппарата без изменения направления. Оно меняется уже в самом направляющем аппарате. Но в реальных скважинных ЭЦН со сравнительно малыми радиальными габаритами использование такой конструкции ступени приводит к существенному снижения ее напора. Похоже, что автор также не учел высокое гидравлическое сопротивление, возникающее при входе жидкости из колеса в лопастную решетку аппарата круглого сечения. Поэтому заявленное в прототипе снижение гидравлических потерь в насосной ступени в целом, мягко говоря, спорное. Конструкции рабочего колеса с круглой формой проточного канала, свойственны следующие недостатки:

2.1. Использование круглой формы сечения межлопастного канала приводит к очень большому росту местного гидравлического сопротивления внезапного расширения жидкости на выходе из рабочего колеса. Наши гидродинамические расчеты, проведенные при адаптации прототипа к конструкции реального рабочего колеса, показали, что местное гидравлическое сопротивление внезапного расширения жидкости на выходе из колеса перед входом в направляющий аппарат может быть в 140-150 раз выше, чем у аналогов (см. Таблицу №1). Поэтому полное гидравлическое сопротивление рабочего колеса прототипа будет в 1,65 раз больше, чем у рабочих колес лопастных насосов с классической конструкции (диффузорной конструкции с четырехугольной формой поперечного сечения канала).

2.2. Неравномерный, пульсирующий характер движения жидкости в насосе с такими ступенями. Это приводит к разрыву струи, срыву подачи и повышенной кавитации в насосах. Результатом является снижение надежности и ресурса работы насосной установки, особенно когда перекачиваемая жидкость содержит растворенный газ. Последнее всегда свойственно процессу добычи нефти из скважин.

Раскрытие предлагаемого технического решения

Целью заявляемого изобретения является повышение эффективности работы многоступенчатого лопастного насоса за счет снижения гидравлического сопротивления рабочего колеса в целом, а значит и уменьшения гидравлических потерь при движении жидкости в нем.

Поставленная цель достигается благодаря тому, что рабочее колесо ступени лопастного насоса, состоящей из основного диска (1) со ступицей (2) и покрывного диска (3), между которыми расположены криволинейные лопасти (4), образующие межлопастные каналы (5), по которым, под действием лопастей, движется перекачиваемая жидкость (см. Фиг. 1) отличается следующими основными признаками:

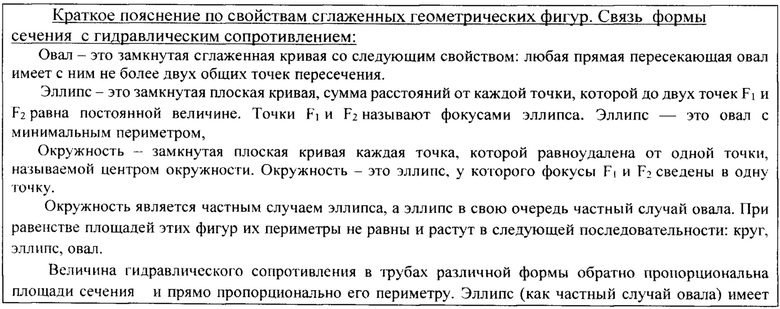

1). Каждый межлопастной канал представляют из себя кривоосный диффузор, который имеет поперечное сечение овальной формы, преимущественно овал-эллипс-овал:

2). Входы в межлопастные каналы и выходы из них выполнены в форме четырехугольников с параллельными противоположными сторонами, а концевые области этих каналов, где происходит переход от четырехугольной формы сечения к овальной (т.е. на входе потока жидкости в межлопастные каналы) и от овального сечения к четырехугольному (т.е. на выходе потока жидкости из межлопастных каналов) плавно сопрягаются с внутренними областями этих каналов.

Общее между прототипом и заявляемым техническим решением состоит в том, что на основной протяженности межлопастного канала его сечение не четырехугольной формы, а замкнутая выпуклая кривая без углов. Образование завихрений и отрыв струи жидкости от труб происходят наиболее интенсивно именно в углах. Наличие углов повышает гидравлическое сопротивление потоков жидкости в каналах. Сглаженная, без углов форма сечений межлопастных каналов позволяет в принципе понизить гидравлическое сопротивление по сравнению с каналами, у которых форма сечения четырехугольная. Причем именно круглая форма сечения межлопастного канала, свойственная Прототипу, обеспечивает минимальное гидравлическое сопротивление при протекании жидкости. Но использование такой формы каналов приводит к большому увеличению местных гидравлических сопротивлений на входе, а особенно на выходе из рабочего колеса (см. Таблицу №1).

В отличие от Прототипа в заявляемом техническом решении хотя и по всей длине канала сформирована сглаженная без углов форма сечения, но она не является близкой к кругу, а скорее средней между сильно вытянутым по большой полуоси эллипсом и описывающим его параллелограммом (или прямоугольником). Причем чем ближе к входу и выходу канала, тем форма ближе к параллелограмму, а отношение длины малой полуоси овала (эллипса) к его большой полуоси может составлять 0,16-0,87 (для рабочих колес насосов серии ЭЦНА5 с номинальной производительностью 20-160 м3/сут). Если последовательно (по ходу движения жидкости) рассматривать формы сечения диффузорного канала, то наблюдается следующая картина: параллелограмм - постепенно сужающийся в диагональной плоскости овал - овал близкий к эллипсу - постепенно расширяющийся в диагональной плоскости овал - параллелограмм (см. Фиг. 2). Наличие переходных областей является существенным признаком заявляемого технического решения.

В отличие от Прототипа в заявляемом рабочем колесе концевые области каждого межлопастного канала близки по форме к параллелограмму, а именно такая форма сечения межлопастного канала, свойственная аналогам, обеспечивает минимальную величину местных гидравлических сопротивлений внезапного расширения потока на выходе из колеса (см. Таблицу №1).

То есть предложенная в настоящем предлагаемом изобретении сложная конструкция межлопастного канала позволяет в едином объекте сочетать преимущества аналогов и Прототипа и одновременно нивелировать их недостатки.

Наиболее оптимальный вариант технического решения реализуется в том случае, когда основная часть внутренней области межлопастных каналов имеет поперечное сечение в форме эллипса. Это связано с тем, что при одних и тех же линейных габаритных размерах (равенство большой и малой осей) у овала и эллипса у последнего меньше периметр, а значит и ниже гидравлическое сопротивление. Тогда рабочее колесо ступени лопастного насоса отличается тем, что внутренние области межлопастных каналов имеют форму поперечного сечения овал-эллипс-овал, а длины переходных областей, между которыми размещаются области каналов с формой сечения эллипс, подчиняются следующим соотношениям:

длина переходной области межлопастного канала  с поперечным сечением в форме сужающегося в диагональной плоскости овала, на котором происходит плавный переход от четырехугольного входа в канал к внутреннему участку с сечением в форме эллипса, составляет

с поперечным сечением в форме сужающегося в диагональной плоскости овала, на котором происходит плавный переход от четырехугольного входа в канал к внутреннему участку с сечением в форме эллипса, составляет

(где b1 - ширина (толщина) межлопастного канала на входе в него потока жидкости)

длина к переходной области межлопастного канала  с поперечным сечением в форме расширяющегося в диагональной плоскости овала, на котором происходит плавный переход от внутреннего участка с формой сечения в виде эллипса к четырехугольному выходу из канала, составляет

с поперечным сечением в форме расширяющегося в диагональной плоскости овала, на котором происходит плавный переход от внутреннего участка с формой сечения в виде эллипса к четырехугольному выходу из канала, составляет

(где b2 - ширина (толщина) межлопастного канала на выходе потока из рабочего колеса)

В общем случае ширина межлопастного канала на входе и выходе могут отличаться друг от друга, а значит, b1 и b2 не всегда равны.

Указанные выше формулы расчета длин переходных областей (1, 2) связаны с условиями оптимальных соотношений углов сужения и расширения для сложных конфузорно-диффузорных переходов. Известно, что при углах расширения более 40°÷50° диффузоры становятся неэффективны. Кроме того, оптимальные углы сужения в этих случаях лежит в пределах 30°÷40°, а расширения 7°÷10°. [см. Идельчик И.Е. «Справочник по гидравлическим сопротивлениям / под ред. М.О. Штейнберга.» - 3-е издание перераб. и доп. - М: Машиностроение, 1992- 672 с]. Следует по возможности увеличить протяженность области межлопастных каналов с формой сечения эллипс. Именно этой форме свойственна минимально возможное гидравлическое сопротивление. Поэтому принимаем для заявляемого технического решения условия:

а). Угол сужения переходной области на входе в межлопастной канал в пределах 30°÷40°, что эквиватентно неравенству по формуле (1);

б). Угол расширения переходной области при выходе из межлопастного канала 10°÷40°, что эквивалентно неравенству по формуле (2).

Описание чертежей

На фиг. 1 представлен продольный разрез рабочего колеса ступени лопастного насоса в его осевой проекции меридиональном сечении.

На фиг. 2 представлено рабочее колесо ступени лопастного насоса в радиальной проекции с сечениями межлопастных каналов - разрезы А-А, Б-Б, В-В, Г-Г, Д-Д и Е-Е.

А-А - радиальный разрез рабочего колеса по входу в межлопастной канал перекачиваемой жидкости,

Б-Б - радиальный разрез межлопастного канала в переходной области, ближайшей к входу, В-В - радиальный разрез внутренней области межлопастного канала,

Г-Г - радиальный разрез межлопастного канала в переходной области, ближайшей к выходу,

Д-Д - радиальный разрез межлопастного канала по выходу из него перекачиваемой жидкости,

Е-Е - осевой разрез межлопастного канала рабочего колеса в плоскости проходящей не по центру канала.

На чертежах приняты следующие обозначения:

1 - основной диск;

2 - ступица;

3 - покровный диск;

4 - криволинейные лопасти;

5 - межлопастной канал, образованный криволинейными лопастями и основным и покровным дисками;

b1 - ширина (толщина) межлопастного канала на входе в него потока перекачиваемой жидкости;

b2 - ширина (толщина) межлопастного канала на выходе из него потока перекачиваемой жидкости;

- длина переходной области межлопастного канала на входе в него потока перекачиваемой жидкости;

- длина переходной области межлопастного канала на входе в него потока перекачиваемой жидкости;

- длина внутренней области межлопастного канала с поперечным сечением в форме эллипс, или овала приближающегося к эллипсу;

- длина внутренней области межлопастного канала с поперечным сечением в форме эллипс, или овала приближающегося к эллипсу;

- длина переходной области межлопастного канала на входе в него потока перекачиваемой жидкости.

- длина переходной области межлопастного канала на входе в него потока перекачиваемой жидкости.

Стрелками показано направление движения перекачиваемой жидкости в рабочем колесе.

Устройство работает следующим образом.

Во время работы лопастного многоступенчатого насоса перекачиваемая жидкость поступает в кольцевой канал ступицы (2) рабочего колеса, вращающегося на валу. Далее, после прохождения кольцевого канала, жидкость совершает поворот (как правило, плавный на 90°) и поступает в межлопастные каналы (5), которые образованны криволинейными лопастями (4) основным диском (1) и покровным диском (3). В межлопастных каналах, под воздействием центробежной силы, передаваемой лопастями, скорость потока жидкости увеличивается. Поток движется в канале с плавным расширением и выходит из межлопастных каналов рабочего колеса, а затем через направляющий аппарат ступени лопастного насоса поток поступает в рабочее колесо следующей ступени лопастного насоса. При движении жидкости в рабочем колесе на нее действует центробежная сила, увеличивающая кинетическую энергию потока, и тормозящие поток силы гидравлического торможения.

Силы гидравлического торможения прямо пропорциональны гидравлическим сопротивлениям элементов рабочего колеса, по которым протекает поток. Последовательно по ходу движения потока жидкости можно выделить следующие гидравлические сопротивления: сопротивление трения кольцевого канала ступицы, местное сопротивление плавного поворота перед входом в межлопастные каналы, сопротивление внезапного и плавного сужения при входе потока в межлопастные каналы, сопротивление плавного диффузорного расширения жидкости при движении в межлопастных каналах (оно имеет 2 компонента: сопротивление расширения и сопротивление трения), местные сопротивления внезапного расширения при выходе потоков из межлопастных каналов.

Для выявления преимуществ настоящего технического решения перед аналогами и Прототипом был проведен расчет гидравлических сопротивлений элементов рабочего колеса ступени электропогружного центробежного насоса ЭЦНА5-80 как в существующем варианте (аналог), так и при применении в его конструкции технических решений Прототипа и заявляемого технического решения. При расчете использовались рекомендуемые методики, формулы, значения коэффициентов и параметров из таблиц, графиков и диаграмм литературного источника [см. Идельчик И.Е. «Справочник по гидравлическим сопротивлениям / под ред. М.О. Штейнберга.» - 3-е издание перераб. и доп.- М.: Машиностроение, 1992 - 672 с], а также формулы выведенные авторами настоящего технического решения на основе теоретических положений, представленных в вышеуказанном Справочнике. Результаты этих расчетов представлены в Таблице №1.

Полученные данные показали следующее:

1) Гидравлическое сопротивление межлопастных каналов рабочего колеса, изготовленного согласно заявляемому техническому решению, на 33-49% выше, чем в рабочем колесе, изготовленном в соответствии с Прототипом. Но оно на 5-13% ниже, чем в рабочем колесе - аналоге с классической четырехугольной формой сечения межлопастных каналов.

2) Гидравлическое сопротивление на выходе из межлопастных каналов рабочего колеса, изготовленного согласно заявляемому техническому решению, практически такое же, как в рабочем колесе - аналоге с классической конструкцией межлопастных каналов. Но оно в 145-146 раз ниже, чем у рабочего колеса Прототипа.

3) Суммарное гидравлическое сопротивление и гидравлические потери рабочего колеса, изготовленного согласно заявляемому техническому решению, на 1,9-5,3% ниже, чем у рабочих колес аналогов, и на 41-43% ниже, чем у Прототипа.

Примеры реализации технического решения

Теоретические расчеты, проведенные для насоса ЭЦНА5-80 (см. Таблицу №1) показали, что конструкции рабочих колес ступеней серийных многоступенчатых насосов легко могут быть адаптированы под реализацию заявляемого технического решения. Например, это ряд массово производимых электропогружных центробежных насосов ЭЦНА5-20…ЭЦН5-125 и ЭЦНА5А-25…ЭЦНА5А-160 с номинальными производительностями от 20 м3/сут до 160 м3/сут. Наиболее оптимальная технология изготовления таких рабочих колес - это литье по выплавляемым моделям, с последующей механической обработкой (шлифовкой) на высокопроизводительных автоматах. Материалы рабочих колес, изготавливаемых с помощью литья, - это модифицированный серый чугун или коррозионно-износостойкий чугун марки «Нирезист». Рабочее колесо также можно изготовить из полимерных или композитных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ступень многоступенчатого лопастного насоса | 2020 |

|

RU2735978C1 |

| Ступень лопастного многоступенчатого насоса | 2020 |

|

RU2754049C1 |

| СПОСОБ ОПТИМИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРОТОЧНЫХ КАНАЛОВ СТУПЕНЕЙ ПОГРУЖНОГО МАЛОДЕБИТНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2011 |

|

RU2472973C1 |

| Способ повышения давления и экономичности центробежного насоса и устройство для его реализации | 2021 |

|

RU2775101C1 |

| Рабочее колесо центробежного насоса | 2019 |

|

RU2727275C1 |

| СПОСОБ ОТКАЧИВАНИЯ ЖИДКОСТИ УСТАНОВКОЙ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА И ГАЗОСЕПАРАТОР УСТАНОВКИ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2010 |

|

RU2442023C1 |

| Насос | 1987 |

|

SU1432271A1 |

| Осевой насос | 1990 |

|

SU1751416A1 |

| Ступень центробежного насоса | 2018 |

|

RU2688873C1 |

| МНОГОСТУПЕНЧАТЫЙ МУЛЬТИФАЗНЫЙ НАСОС (ВАРИАНТЫ) И СПОСОБ ПЕРЕКАЧИВАНИЯ ГАЗОЖИДКОСТНОЙ СМЕСИ С ЕГО ПОМОЩЬЮ | 2023 |

|

RU2823419C1 |

Изобретение относится к области насосостроения, преимущественно к производству многоступенчатых электропогружных центробежных и полуосевых насосов для добычи нефти. Рабочее колесо ступени лопастного насоса содержит основной диск (1) со ступицей (2) и покрывной диск (3), между которыми расположены криволинейные лопасти (4), образующие межлопастные каналы (5). Каждый канал (5) выполнен в виде кривоосного диффузора, имеющего поперечное сечение овальной формы, преимущественно овал-эллипс-овал. Входы в каналы (5) и выходы из них выполнены в форме четырехугольников с параллельными противоположными сторонами, а концевые области каналов (5), где происходит переход от четырехугольной формы сечения к овальной, на входе каналов (5), и от овального сечения к четырехугольному, на выходе из каналов (5), плавно сопрягаются с внутренней областью канала (5). Изобретение направлено на снижение гидравлического сопротивления рабочего колеса и гидравлических потерь в нем на 2÷5%. 1 з.п. ф-лы, 2 ил.

1. Рабочее колесо ступени лопастного насоса, состоящего из основного диска со ступицей и покрывного диска, между которыми расположены криволинейные лопасти, образующие межлопастные каналы, по которым, под действием лопастей, движется перекачиваемая жидкость, отличающееся тем, что каждый межлопастной канал выполняют в виде кривоосного диффузора, который имеет поперечное сечение овальной формы, преимущественно овал-эллипс-овал; входы в межлопастные каналы и выходы из них выполнены в форме четырехугольников с параллельными противоположными сторонами; а концевые области этих каналов, где происходит переход от четырехугольной формы сечения к овальной, и от овального сечения к четырехугольному, на входах и выходах межлопастных каналов, плавно сопрягаются с внутренними областями межлопастных каналов.

2. Рабочее колесо ступени лопастного насоса по п. 1, отличающееся тем, что внутренние области межлопастных каналов имеют форму поперечного сечения овал-эллипс-овал, а длины переходных областей, между которыми размещаются области каналов с формой сечения эллипс, подчиняются следующим соотношениям:

где  - длина переходной области межлопастного канала с поперечным сечением в форме сужающегося в диагональной плоскости овала, на которой происходит плавный переход от четырехугольного входа в канал к внутреннему участку с сечением в форме эллипса;

- длина переходной области межлопастного канала с поперечным сечением в форме сужающегося в диагональной плоскости овала, на которой происходит плавный переход от четырехугольного входа в канал к внутреннему участку с сечением в форме эллипса;

b1 - ширина межлопастного канала на входе в него потока жидкости;

- длина переходной области межлопастного канала с поперечным сечением в форме расширяющегося в диагональной плоскости овала, на которой происходит плавный переход от внутреннего участка с формой сечения в виде эллипса к четырехугольному выходу из канала;

- длина переходной области межлопастного канала с поперечным сечением в форме расширяющегося в диагональной плоскости овала, на которой происходит плавный переход от внутреннего участка с формой сечения в виде эллипса к четырехугольному выходу из канала;

b2 - ширина межлопастного канала на выходе потока жидкости из рабочего колеса.

| Ступень центробежного насоса | 2018 |

|

RU2688873C1 |

| JP 62082298 A, 15.04.1987 | |||

| ПОГРУЖНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ | 1998 |

|

RU2122653C1 |

| WO 2011117801 A2, 29.09.2011 | |||

| WO 2014184368 A1, 20.11.2014 | |||

| US 20160108927 A1, 21.04.2016 | |||

| CN 207526746 U, 22.06.2018. | |||

Авторы

Даты

2020-11-11—Публикация

2020-02-25—Подача