ОБЛАСТЬ ТЕХНИКИ/ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение относится к инструменту технологической линии, содержащему твердый сплав, который имеет повышенное сопротивление коррозии и усталости.

УРОВЕНЬ ТЕХНИКИ

Инструмент технологической линии, содержащий твердый сплав, можно использовать, например, в качестве дискового ножа или инструмента для металлообработки.

Дисковые ножи используют для резки детских пеленок и предметов женской гигиены, которые обычно изготавливают из нетканых волокон со специальным абсорбирующим слоем. Операция резания для дисковых ножей из твердого сплава является непрерывным процессом. Обычно такой нож вращается, ударяясь о противостоящую ему вращающуюся опору. Обычно дисковые ножи работают под сжимающей нагрузкой. В процессе эксплуатации дисковый нож обычно работает на скорости 1000 об/мин и выполняет 10-20 миллионов разрезов, прежде чем потребуется переточка кромки. Начальное давление пневматического подъемника для создания контакта между ножом и опорой составляет около 0,2 МПа (2 бар). Это давление повышают после нескольких миллионов разрезов, компенсируя небольшой износ для получения чистого реза; при этом максимальное значение в 0,4 МПа (4 бар) указывает на предельный износ и необходимость в переточке ножа. За последние пять лет производительность стала еще более важной. В последние годы скорость резания выросла до 1500 об/мин, и ожидается, что в ближайшие 10 лет она достигнет 2000 об/мин. Повреждение ножа обычно связано с малоцикловой усталостью, вызванной непрерывными соударениями ножа с опорой. В многочисленных литературных источниках показано, что снижение прочности твердых сплавов при циклических нагрузках в основном связано с усталостными свойствами пластичной связующей фазы. По мере увеличения скорости резания и срока службы ножей еще более важной становится устойчивость карбидов к возникновению и распространению трещины.

Повреждение кромки дискового ножа также происходит из-за коррозии от парфюмов и лосьонов, используемых в разрезаемых продуктах, а также от применяемых хладагентов. Лосьоны содержат абразивные наноразмерные металлические оксиды, например, ZnO и SiO2, что делает эти лосьоны и абразивными и коррозионными. Коррозионное повреждение также может быть вызвано разрезаемой тканью, имеющей высокое содержание CaCl2, который может гидратироваться в присутствии воды, образуя тем самым кислые электролиты, которые могут разъедать твердый металл. Коррозионное повреждение обычно приводит к выщелачиванию связующего, что вызывает снижение сопротивления деформации и возникновению трещины во время соударения с опорой и, как следствие, уменьшение ресурса ножей.

Необходимо увеличить срок службы вращающегося режущего инструмента до максимально возможного и сократить время простоя на ремонт до минимума. Этого можно достичь с помощью твердого сплава, который имеет низкую и прогнозируемую скорость износа. Для достижения этого необходимо повысить как сопротивление коррозии, так и усталостную прочность используемого твердого сплава, в котором улучшение одного из этих свойств, полученное путем изменения состава связующего, достигается не за счет другого свойства.

Аналогичная комбинация сопротивления коррозии и усталостной прочности требуется для инструментов, применяемых при металлообработке. Инструменты для металлообработки применяют при формовании или обработке металлов. Эти инструменты включают в себя пуансоны для вытяжки банок, матрицы для волочения проволоки, инструменты для штамповки, зажимания и обрезки металлов. В этих случаях коррозионное повреждение или износ обычно приводят к тому, что детали выходят за пределы допусков. Например, в производстве банок инструменты, выходящие за пределы допуска, приводят к увеличению расхода алюминия. Алюминий является самым дорогим компонентом себестоимости для завода по производству консервных банок, поэтому срок службы инструментов важен для производительности и эксплуатационных затрат этого завода. Обычная производительность линии консервирования составляет 150-300 банок в минуту, а ресурс инструментов до перешлифовки составляет свыше 5 миллионов банок. Таким образом, инструменты должны иметь хорошую твердость, жесткость, а также высокое сопротивление износу, эрозии и усталости, чтобы противостоять циклическим соударениям с банками. Кроме того, хладагенты, используемые в этих операциях, являются слабо кислотными, поэтому коррозионная стойкость относится к обязательным требованиям для твердых сплавов. Подобно операциям резания вращающимся инструментом, из-за огромного объема банок для напитков, производимых каждый год, любое продление срока службы инструмента и сокращение времени простоя приведет к значительной экономии.

Как правило, в прошлом основное внимание уделялось улучшению механических свойств инструментов технологической линии из сплавов на кобальтовой связке, обеспечивающих наилучший баланс между твердостью, вязкостью и усталостной прочностью по сравнению со сплавами на никелевой связке. Однако связующие из кобальтового сплава не очень устойчивы к коррозии, поэтому для улучшения коррозионной стойкости можно использовать связующие из никелевого сплава; однако это обычно происходит за счет усталостной прочности.

В связи с этим существует необходимость в твердых сплавах для инструментов технологических линий с повышенным сопротивлением коррозии и усталости с целью повышения срока службы и надежности инструмента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одним из аспектов настоящего изобретения является устранение или по меньшей мере уменьшение упомянутых выше проблем и недостатков. В настоящем изобретении предлагается инструмент технологической линии, содержащий твердый сплав, который обладает повышенной коррозионной стойкостью и усталостной прочностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

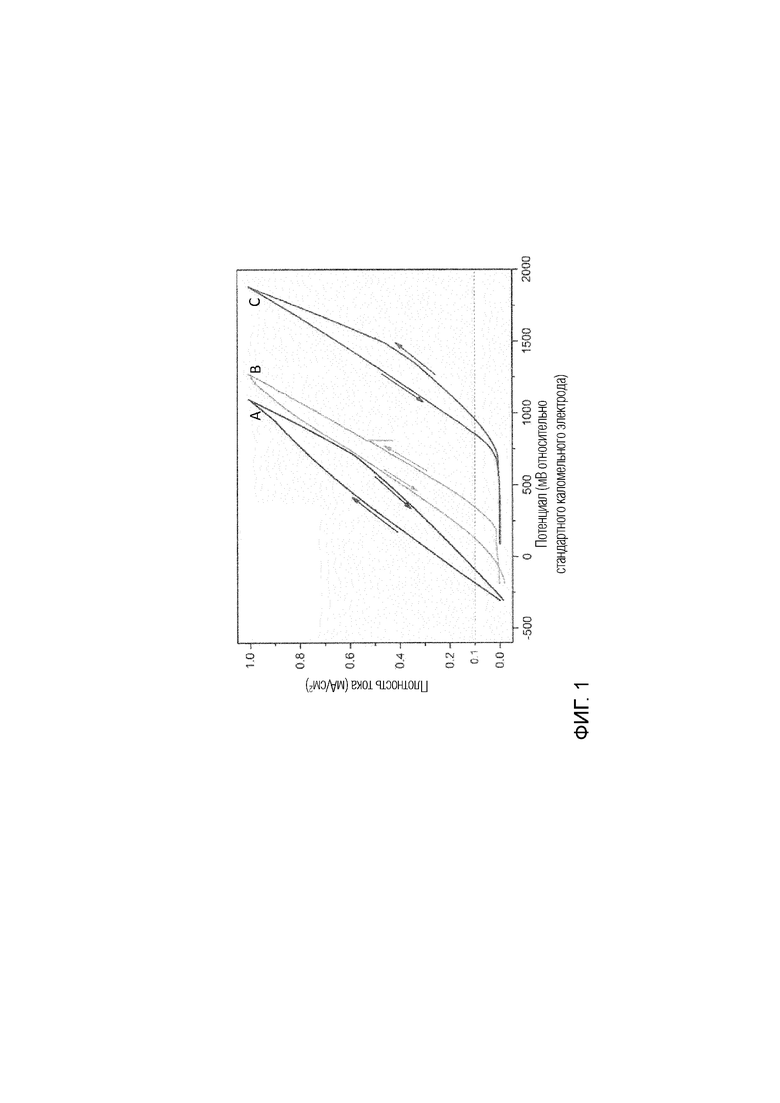

На Фиг. 1 представлены результаты испытаний образцов A, B и C в примерах методом потенциодинамической развертки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к инструменту технологической линии, в котором композиция содержит 2,9-11 мас.% Ni, 0,1-2,5 мас.% Cr3C2 и 0,1-2,5 мас.% Mo, остальное - WC. Неожиданно было обнаружено, что благодаря составу твердого сплава, описанному здесь, можно добиться значительного повышения коррозионной стойкости, сохраняя при этом высокую усталостную прочность.

В соответствии с настоящим изобретением инструмент технологической линии, описанный выше или ниже, представляет собой либо дисковый нож для резки, либо инструмент для металлообработки. Примерами инструментов для металлообработки, но не ограничивающими их, могут быть пуансоны для вытяжки банок, матрицы для волочения проволоки, инструменты для штамповки, зажимания и обрезки металлов.

Как описано выше или ниже, Mo может находиться в элементарной форме или в форме карбида.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 9,1 до около 10,1 мас.% Ni, например, 9,6 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 0,8 до около 1,0 мас.% Cr3C2, например, 0,9 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 0,8 до около 1,0 мас.% Mo, например, 0,9 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 87,9 до около 89,1 мас.% WC, например, 88,6 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую 9,6 мас.% Ni, 0,9 мас.% Cr3C2, 0,9 мас.% Mo и 88,6 мас.% WC.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 2,95 до около 3,15 мас.% Ni, например, 3,05 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 0,1 до около 0,3 мас.% Cr3C2, например, 0,2 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 0,1 до около 0,3 мас.% Mo, например 0,2 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую от около 95,85 до около 96,85 мас.% WC, например, 96,55 мас.%.

В одном варианте осуществления инструмент технологической линии имеет композицию твердого сплава, содержащую 3,05 мас.% Ni, 0,2 мас.% Cr3C2, 0,2 мас.% Mo и 96,55 мас.% WC.

В одном варианте осуществления инструмент технологической линии содержит твердый сплав, в котором средний размер зерен спеченного WC составляет менее 0,5 мкм, например, средний размер около 0,35 мкм.

В соответствии с одним вариантом осуществления настоящее изобретение относится к инструменту технологической линии, который представляет собой дисковый нож или инструмент для металлообработки, имеющий состав от около 9,1 до около 10,1 мас.% Ni, от около 0,8 до около 1,0 мас.% Cr3C2, от около 0,8 до около 1,0 мас.% Mo, от около 87,9 до около 89,1 мас.% WC и средний размер зерен спеченного WC менее 0,5 мкм. Типичные свойства материала этого инструмента: плотность от около 14,3 до около 14,5 г/см3, твердость от около 1450 до 1600 HV30 и вязкость от около 9,2 до 10,2 МПа⋅√м.

В соответствии с другим вариантом осуществления настоящее изобретение относится к инструменту технологической линии, который представляет собой инструмент для металлообработки, имеющий состав от около 2,95 до около 3,15 мас.% Ni, от около 0,1 до около 0,3 мас.% Cr3C2, от около 0,1 до около 0,3 мас.% Mo, от около 95,85 до около 97,25 мас.% WC и средний размер зерен спеченного WC менее 0,5 мкм. Типичные свойства материала этого инструмента: плотность от около 15,1 до около 15,4 г/см3, твердость от около 1850 до 2000 HV30 и вязкость от около 5 до 6 МПа⋅√м.

Типичные размеры частиц материала инструмента, применяемого для ротационной резки и металлообработки, являются субмикронными. Субмикронные размеры частиц дают хорошее сочетание высокой твердости, сопротивления истиранию и хорошей стойкости режущей кромки. Субмикронные размеры определяются твердым сплавом, имеющим размер зерен спеченного WC <1 мкм.

Износостойкость и подходящая коррозионная стойкость твердого сплава могут быть достигнуты за счет использования связующего, выполненного из нержавеющей стали, соответствующей по составу другим стальным деталям инструмента технологической линии для того, чтобы минимизировать гальванические эффекты и обеспечить высокую коррозионную стойкость. Было обнаружено, что при соединении детали из твердого сплава с другой деталью из нержавеющей стали преимущественно корродирует твердый сплав. Это связано с образованием гальванической ячейки между деталью из твердого сплава, нержавеющей сталью и коррозионной средой. Эта среда может иметь рН до 2,5 в крайнем случае. Поэтому снижается разность потенциалов между деталью из твердого сплава и нержавеющей сталью, а это означает, что уменьшается движущая сила коррозии.

Следует понимать, что приведенные ниже примеры являются иллюстративными, не ограничивающими примерами. Составы и результаты осуществления показаны ниже в таблицах 1 и 2.

ПРИМЕРЫ

Твердые сплавы, составы которых показаны в таблице 1, были выполнены из порошков, образующих твердые компоненты и порошков, образующие связующее. Порошки подвергали мокрому измельчению вместе со смазкой PEG 34 и антифлокулянтом до получения гомогенной смеси, которую гранулировали посредством сушки. Высушенный порошок прессовали на прессе фирмы TOX, получая неспеченную заготовку. Спекание проводили при 1360-1410°С в течение примерно 1 часа в вакууме с последующим приложением высокого давления в 5 МПа (50 бар) посредством аргона при температуре спекания в течение примерно 30 минут, формируя плотную структуру перед охлаждением.

Таблица 1

Спеченные образцы для испытаний имели средний размер зерен WC около 0,35 мкм по результатам измерений методом секущей.

Таблица 2

(метод Палмквиста)

В этих примерах порошки были получены от следующих поставщиков: Co от Umicore или Freeport, Ni от Inco, Mo от HC Starck, а Cr3C2 от Zhuzhou или HC Starck.

Свойства в таблице 2 были измерены в соответствии со стандартами, применяемыми в области твердых сплавов, то есть ISO 3369:1975 для плотности и ISO 3878:1983 для твердости. Размеры зерен спеченного WC измерялись с применением метода секущей в соответствии с ISO 4499-2:2010.

Диски прессовали до диаметра около 25 мм и толщины 5 мм, а их поверхности сглаживали. Потенциодинамические поляризационные испытания проводили на образцах A, B и C при комнатной температуре с использованием модифицированного теста ASTM G61. Стандарт ASTM G61 регламентирует процедуру проведения измерений потенциальной динамической поляризации. Среду со стандартным 3,5%-раствором NaCl модифицировали, заменив ее на аэрированную HC1 с кислотностью pH 2,5. Эта среда имеет типичную кислотность, в которой возможно придется работать инструменту технологической линии из твердого сплава. Еще одна модификация по сравнению со стандартным тестом заключалась в применении эпоксидного уплотнения, а не ячейки с промытым портом. Эпоксидную смолу использовали для герметизации кромок образца, чтобы предотвратить щелевую коррозию. Участки приблизительно в 5 см2 оставляли открытыми. Образцы очищали и обезжиривали в ацетоне в ультразвуковой ванне, а затем сушили на воздухе перед погружением их в раствор. Испытательный раствор перемешивали со скоростью 600 об/мин с помощью магнитной мешалки. Потенциал коррозии (Ecorr) контролировали в течение 1 часа перед выполнением потенциодинамических разверток в анодном направлении.

Результаты испытаний методом потенциодинамической поляризационной развертки для образцов А,В и С показаны на фиг.1, а электрохимические параметры, полученные при этих испытаниях показаны в табл.3.

Метод потенциодинамической анодной поляризации обычно используют для оценки стойкости материалов к локальной коррозии в данной среде. Обоснованием этого метода испытаний является то, что приложение положительного потенциала к образцу обеспечивает движущую силу для разрушения пассивной пленки и тем самым инициирует локальную коррозию. Путем развертки потенциала с постоянной скоростью в анодном направлении можно оценить восприимчивость материала к локальной коррозии по потенциалу, при котором анодный ток быстро возрастает из-за питтинга поверхности, то есть потенциалу Ep, который известен как потенциал питтинга. Более положительный потенциал питтинга означает более коррозионностойкий материал. Для материалов с очень высокой стойкостью к питтингу невозможно измерить потенциал питтинга, так как вместо этого вся поверхность начинает корродировать через пассивный слой за счет транспассивной коррозии прежде, чем будет достигнут потенциал питтинга; эта транспассивная коррозия всей поверхности имеет тенденцию возникать при очень высоких потенциалах, которые обычно не встречаются в реальном применении. Потенциал питтинга был определен как потенциал, при котором плотность тока впервые превышает 0,1 мА/см2 в процессе развертки потенциала.

Таблица 3

Фиг. 1 и таблица 3 показывают, что образец А имеет низкую коррозионную стойкость без признаков пассивации и активную коррозию с начала развертки потенциала. Также можно видеть, что коррозионная стойкость значительно повышена в образце B, в котором наблюдался потенциал питтинга 347 мВ (по стандартному каломельному электроду). Кроме того, они показывают, что имеет место значительное дальнейшее повышение коррозионной стойкости образца С, в котором наблюдается только транспассивная коррозия всей поверхности, возникающая при очень высоких потенциалах до того, как может произойти питтинговая коррозия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННЫЙ ЦЕМЕНТИРОВАННЫЙ КАРБИД ДЛЯ НАХОДЯЩИХСЯ В КОНТАКТЕ С ПОТОКОМ КОМПОНЕНТОВ | 2015 |

|

RU2675432C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЦЕМЕНТИРОВАННЫЙ КАРБИД ДЛЯ РАБОТЫ С ТЕКУЧИМИ СРЕДАМИ | 2015 |

|

RU2689456C2 |

| ПУАНСОН ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2011 |

|

RU2563073C2 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2011 |

|

RU2559116C2 |

| КОРРОЗИОННО-СТОЙКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2454289C2 |

| ЭРОЗИОННОСТОЙКАЯ КЕРМЕТНАЯ ОБЛИЦОВКА ДЛЯ ПРИМЕНЕНИЯ В РАЗВЕДКЕ, ОЧИСТКЕ И ХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ НЕФТИ И ГАЗА | 2007 |

|

RU2437950C2 |

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| Порошок из кермета | 2012 |

|

RU2608112C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ТВЕРДОСПЛАВНЫХ ПЛАСТИН ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2023 |

|

RU2808850C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

Изобретение относится к инструменту из твердого сплава. Инструмент содержит композицию, содержащую 2,95-3,15 мас.% Ni, 0,1-2,5 мас.% Сr3С2, 0,1-2,5 мас.% Мо и остальное - WC. Обеспечивается повышение срока службы и надежности инструмента за счет повышения сопротивления коррозии и усталости. 11 з.п. ф-лы, 3 табл., 1 ил.

1. Инструмент из твердого сплава, содержащий композицию, содержащую в мас. %:

2,95-3,15 Ni,

0,1-2,5 Сr3С2,

0,1-2,5 Мо,

остальное - WC.

2. Инструмент из твердого сплава по п. 1, в котором композиция содержит 9,1-10,1 мас. % Ni.

3. Инструмент из твердого сплава по п. 1 или 2, в котором композиция содержит 0,8-1,0 мас. % Сr3С2.

4. Инструмент из твердого сплава по любому из предшествующих пунктов, в котором композиция содержит 0,8-1,0 мас. % Мо.

5. Инструмент из твердого сплава по любому из предшествующих пунктов, в котором композиция содержит 87,9-89,1 мас. % WC.

6. Инструмент из твердого сплава по любому из предшествующих пунктов, который является вращающимся режущим инструментом или инструментом для металлообработки.

7. Инструмент из твердого сплава по п. 1, в котором композиция содержит 0,1-0,3 мас. % Сr3С2.

8. Инструмент из твердого сплава по п. 1 или 7, в котором композиция содержит 0,1-0,3 мас. % Мо.

9. Инструмент из твердого сплава по любому из пп. 7, 8, в котором композиция содержит 95,85-96,85 мас. % WC.

10. Инструмент из твердого сплава по любому из предшествующих пунктов, который является инструментом для металлообработки.

11. Инструмент из твердого сплава по любому из предшествующих пунктов, при этом спеченный инструмент содержит карбид вольфрама, средний размер зерен которого менее 0,5 мкм.

12. Инструмент из твердого сплава по любому из предшествующих пунктов, при этом спеченный инструмент содержит карбид вольфрама, средний размер зерен которого около 0,35 мкм.

| CN 102517484 A, 27.06.2012 | |||

| CN 102400027 A, 04.04.2012 | |||

| WO 2001031075 A1, 03.05.2001 | |||

| ТВЕРДЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2255998C1 |

| ТВЕРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА (ВАРИАНТЫ) | 2012 |

|

RU2531332C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2011 |

|

RU2439300C1 |

| Способ сейсмической разведки | 1985 |

|

SU1350634A1 |

Авторы

Даты

2020-11-16—Публикация

2017-06-20—Подача