ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ/ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение относится к цементированным карбидам для находящихся в контакте с потоком компонентов, и более конкретно к компонентам, предназначенным для работы с текучими средами, таким как уплотнительные кольца, имеющие улучшенный срок службы.

УРОВЕНЬ ТЕХНИКИ

Уплотнительные кольца являются ключевым критическим компонентом в уплотнениях механического вала для насосов, где проблемой является коррозионная стойкость. Цементированные карбиды обладают хорошими механическими характеристиками в этом виде применения.

Аналогичным образом компоненты, находящиеся в контакте с потоком, из цементированного карбида, главной функцией которых является управление давлением и потоком скважинных продуктов, используются, например, в нефтегазовой промышленности, где компоненты подвергаются воздействию высоких давлений различных текучих сред, и где присутствует коррозионная окружающая среда. Сорт цементированного карбида со связующим веществом Ni-Cr-Mo, имеющий улучшенную коррозионную стойкость для использования в дроссельных заслонках, раскрывается в патентном документе WO2012/045815, также принадлежащем патентообладателю настоящего раскрытия.

Одним из самых важных свойств для уплотнительных колец является удельная теплопроводность. Она является крайне важной для уплотнительных колец, потому что во время работы насоса трение между уплотнительными кольцами образует тепло. Это тепло должно отводиться; в противном случае это тепло будет приводить к увеличению температуры в герметизирующем зазоре, что может привести к испарению смазочной пленки и к работе всухую. Во время работы уплотнительного кольца всухую точечно могут быть достигнуты температуры свыше 300°C. Таким образом, удельная теплопроводность материала уплотнительного кольца является жизненно важной для диссипации образующейся температуры. Материалы с низкими удельными теплопроводностями имеют тенденцию к преждевременному отказу благодаря термическому растрескиванию. Следовательно, все еще существует потребность в типе или сорте цементированного карбида, имеющем высокую удельную теплопроводность и высокую коррозионную стойкость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один аспект настоящего изобретения предлагает цементированный карбид для компонентов, предназначенных работы с текучими средами, и для уплотнительного кольца, все из которых имеют улучшенную коррозионную стойкость.

Следовательно, настоящее изобретение предлагает композицию цементированного карбида для компонентов, предназначенных для работы с текучими средами, и/или уплотнительных колец, которая содержит, в мас.%, балансный WC: приблизительно 7-11% Ni; от приблизительно 0,5% до 2,5% Cr3C2; и от приблизительно 0,5% до приблизительно 2,5% Mo.

В одном варианте осуществления композиция (состав) цементированного карбида, определенная выше или ниже, содержит от 0,3 до 1,5 мас.% Nb.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 8,0 до приблизительно 10,1 мас.% Ni.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 8,0 до приблизительно 9,0 мас.% Ni, например 8,49 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 9,1 до приблизительно 10,1 мас.% Ni, например 9,6 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,7 до приблизительно 1,0 мас.% Cr3C2.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,7 до приблизительно 0,9 мас.% Cr3C2, например 0,8 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,8 до приблизительно 1,0 мас.% Cr3C2, например 0,9 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,7 до приблизительно 1 мас.% Mo.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,7 до приблизительно 0,9 мас.% Mo, например 0,8 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 0,8 до приблизительно 1,0 мас.% Mo, например 0,9 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 88,0 до приблизительно 90,6 мас.% WC.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 87,9 до приблизительно 89,1 мас.% WC, например 88,6 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, содержит от приблизительно 89,4 до приблизительно 90,5 мас.% WC, например 89,91 мас.%.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет средний размер зерна от приблизительно 4 мкм до приблизительно 10 мкм, например 8 мкм.

В одном варианте осуществления цементированный карбид для компонента для работы с текучими средами или для уплотнительного кольца, определенный выше или ниже, имеет состав, содержащий в мас.%: 89,91% WC; 8,49% Ni; 0,8% Cr3C2 и 0,8% Mo, и при этом имеет средний размер зерна, равный или больше чем 4 мкм.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет плотность от приблизительно 14,3 до приблизительно 14,7 г/см3, например от приблизительно 14,4 до приблизительно 14,6 г/см3.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет плотность от 14,4 до 14,6 г/см3.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет твердость от 1000 до 1100 HV30.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет ударную вязкость от 10 до 13 МПа⋅√м.

В одном варианте осуществления цементированный карбид для компонента, предназначенного для работы с текучими средами, или для уплотнительного кольца, определенный выше или ниже, имеет состав, содержащий в мас.%: 88,6% WC; 9,6% Ni; 0,9% Cr3C2 и 0,9% Mo, и при этом имеет средний размер зерна WC больше чем 4 мкм.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет средний размер зерна WC, равный 8 мкм.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет твердость, равную приблизительно 990 HV30.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет ударную вязкость приблизительно 12,2 МПа⋅√м.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет плотность 14,4 г/см3.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет средний размер зерна WC, равный 4 мкм.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет твердость 1290 HV30.

В одном варианте осуществления композиция цементированного карбида, определенная выше или ниже, имеет ударную вязкость приблизительно 11,6 МПа⋅√м.

Предыдущий раздел, а также последующее подробное описание вариантов осуществления будут лучше поняты при прочтении вместе с приложенными чертежами. Следует понимать, что изображенные варианты осуществления не ограничиваются показанными компоновками и средствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет собой полученное с помощью сканирующего электронного микроскопа (SEM) изображение одного варианта осуществления цементированного карбида для потокового компонента или уплотнительного кольца.

Фиг. 2 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для потокового компонента или уплотнительного кольца.

Фиг. 3 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для потокового компонента или уплотнительного кольца.

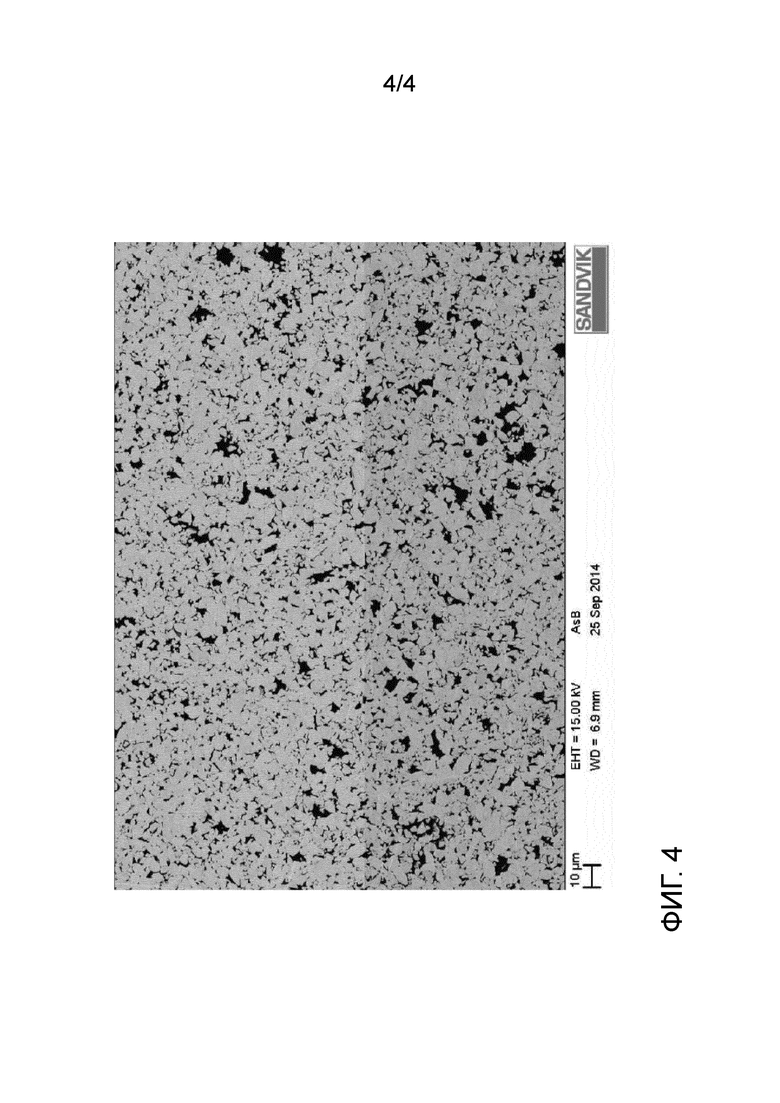

Фиг. 4 представляет собой полученное с помощью SEM изображение другого варианта осуществления цементированного карбида для потокового компонента или уплотнительного кольца.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Используемый в настоящем документе термин «приблизительно» означает плюс или минус 10% от численного значения числа, с которым он используется. Следовательно, приблизительно 50% означает в диапазоне от 45% до 55%.

Как будет полностью описано в настоящем документе, варианты осуществления настоящего изобретения относятся к цементированным карбидам для находящихся в контакте с потоком компонентов (в настоящем документе термин «компонент» означает детали или части), в частности для уплотнительных колец, используемых в нефтегазовой промышленности, где компоненты подвергаются воздействию высоких давлений различных текучих сред, и где присутствует коррозионная окружающая среда. В суровых условиях многопоточных сред эти компоненты могут страдать от сильной потери массы под воздействием эрозии твердыми частицами, синергии кислотной коррозии и эрозионной коррозии, а также механизмов кавитации даже в том случае, когда они выполнены из цементированного карбида.

Уплотнительные кольца являются ключевым критическим компонентом в уплотнениях механического вала для насосов. Уплотнительные кольца действуют как барьеры в насосах (то есть для отделения жидкостей и удержания давления) путем предотвращения утечки и исключения загрязнения. Цементированный карбид обладает хорошими механическими характеристиками в этом виде применения.

Уплотнительные кольца из цементированного карбида по настоящему изобретению имеют улучшенные свойства, относящиеся к применению, такие как улучшенная коррозионная стойкость. Содержание углерода внутри спеченного цементированного карбида должно поддерживаться в узком диапазоне для того, чтобы сохранять высокую стойкость к коррозии и износу, а также иметь высокую ударную вязкость. Уровень углерода в спеченной структуре поддерживается в нижней части диапазона между свободным углеродом в микроструктуре (верхний предел) и началом образования эта-фазы (нижний предел).

Обычные методы порошковой металлургии, такие как (но не ограничиваясь этим) размол, сушка, прессование, формование, спекание и горячее изостатическое прессование, которые используются для изготовления обычных цементированных карбидов, используются для производства вариантов осуществления настоящего изобретения.

Цементированный карбид для уплотнительных колец (CR) в соответствии с одним вариантом осуществления настоящего изобретения имеет состав, в мас.% с остатком из WC: от 7 до 11% Ni; от 0,5 до 2,5% Cr3C2; и от приблизительно 0,5 до приблизительно 2,5% Mo.

Следует иметь в виду, что следующие примеры являются иллюстративными и неограничивающими. Композиции и результаты вариантов осуществления показаны в нижеприведенных Таблицах 1 и 2.

ПРИМЕРЫ

Таблица 1

Таблица 2

В нижеприведенных примерах порошки были получены от следующих поставщиков: (W,Ti)C от компании Zhuzhou или HC Starck, Co от компании Umicore или Freeport, Ni от компании Inco, Mo от компании HC Starck и Cr3C2 от компании Zhuzhou или HC Starck.

Пример 1

Сорт цементированного карбида с составом, в мас.%: приблизительно 88,6% WC; приблизительно 0,9% Cr3C2; приблизительно 0,9% Mo; и приблизительно 9,6% Ni был произведен с использованием порошка из WC со средним размером частиц (d50), определенным с помощью FSSS (Fisher Sub Sieve Sizer), больше, чем приблизительно 0,5 мкм, например, от приблизительно 4 до приблизительно 8 мкм. Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением. Спеченная структура показана на Фиг. 1 и имеет размер зерна 0,8 мкм.

Как показано в Таблице 2, при размере зерна WC приблизительно 4 мкм твердость HV30 составляет приблизительно 1290, а ударная вязкость K1C составляет 11,6 МПа⋅√м. При размере зерна WC приблизительно 8 мкм твердость HV30 составляет приблизительно 990, а ударная вязкость K1C составляет 12,2 МПа⋅√м. Можно заметить, что при использовании более грубого сырья (4 или 8 мкм) твердость уменьшается, а ударная вязкость увеличивается. Фиг. 2 представляет собой полученное с помощью SEM изображение спеченной структуры с размером зерна 4 мкм. Фиг. 3 представляет собой полученное с помощью SEM изображение спеченной структуры с размером зерна 8 мкм.

Пример 2

Сорт цементированного карбида с составом приблизительно 89,91 мас.% WC; приблизительно 0,8 мас.% Cr3C2; приблизительно 0,8 мас.% Mo и приблизительно 8,49 мас.% Ni был произведен с использованием порошка WC со средним размером зерна по FSSS (d50) больше, чем приблизительно 4 мкм и/или приблизительно 8 мкм. Образцы цементированного карбида были приготовлены из порошков, формирующих твердые составляющие, и порошков, формирующих связующее вещество. Эти порошки подвергались влажному размалыванию вместе со смазочным материалом и антикоагулятором до тех пор, пока не была получена однородная смесь, и были гранулированы при помощи сушки. Высушенный порошок прессовался на прессе Tox в заготовки, которые подвергались предварительной машинной обработке перед спеканием. Спекание выполнялось при температуре от 1360 до 1410°C в течение приблизительно 1 час в вакууме, после чего прикладывалось высокое давление, 50 бар аргона, при температуре спекания в течение приблизительно 30 мин для того, чтобы получить плотную структуру перед охлаждением. Спеченная структура с размером зерна 8 мкм показана на Фиг. 4.

Упомянутая композиция имеет следующие свойства: плотность: от 14,4 до 14,6 г/см3; твердость HV30: от 1000 до 1100, и ударная вязкость K1C: от 10 до 13 МПа⋅√м.

Сорта, раскрытые в настоящем документе, демонстрируют улучшенную коррозионную стойкость по сравнению со стандартным сортом для уплотнительного кольца. Коррозионная стойкость определялась с использованием модифицированного теста ASTM G61. Стандарт ASTM G61 описывает процедуру для проведения потенциодинамических поляризационных измерений. Модификация этого стандарта заключалась в используемых средах. Вместо использования в тестах 3,5% раствора NaCl в качестве среды использовалась искусственная морская вода в соответствии со стандартом ASTM D1141. Кроме того, ячейка с промытым портом, используемая в стандарте ASTM G61, заменялась герметизацией образца эпоксидом для того, чтобы избежать щелевой коррозии на краю образца.

Питтинговый потенциал использовался в качестве меры для сравнения. Чем выше его значение, тем лучше коррозионная стойкость материала. Значение, измеренное для стандартного сорта для уплотнительного кольца, составило Epit=263 мВ с использованием насыщенного каломельного электрода (SCE). Однако для вышеописанного сорта CR значение Epit=443 мВ, полученное с использованием насыщенного каломельного электрода (SCE), показывает улучшенную коррозионную стойкость.

Как было обсуждено выше, одним из самых важных свойств для уплотнительных колец является удельная теплопроводность. Один способ увеличить удельную теплопроводность состоит в том, чтобы увеличить средний размер зерна WC. Теплопроводность измерялась для сорта цементированного карбида, состоящего из 88,6% WC, 9,6% Ni, 0,9% Cr3C2 и 0,9% Mo, и имеющего средний размер зерна WC, равный 0,8 мкм. Как показано в нижеприведенной Таблице 3, чем больше размер зерна, тем выше удельная теплопроводность.

Таблица 3

Пронумерованный список вариантов осуществления:

1. Цементированный карбид для компонента, предназначенного для работы с текучей средой, и уплотнительного кольца, имеющий состав, содержащий, в мас.%:

балансный WC;

от 7% до 11% Ni;

от 0,5% до 2,5% Cr3C2; и

от 0,5% до 2,5% Mo,

который имеет средний размер зерна WC больше чем 4 мкм.

2. Цементированный карбид по п. 1, в котором состав дополнительно содержит от 0,3 до 1,5 мас.% Nb.

3. Цементированный карбид по п. 1 или 2, который имеет средний размер зерна 8 мкм.

4. Цементированный карбид для компонента, предназначенного для работы с текучей средой, и уплотнительного кольца, имеющий состав, содержащий, в мас.%:

89,91% WC;

8,49% Ni;

0,8% Cr3C2; и

0,8% Mo,

который имеет средний размер зерна больше чем 4 мкм.

5. Цементированный карбид по п. 4, который имеет средний размер зерна 8 мкм.

6. Цементированный карбид по п. 4 или 5, который имеет плотность от 14,4 до 14,6 г/см3.

7. Цементированный карбид по любому из пп. 4-6, который имеет твердость от 1000 до 1100 HV30.

8. Цементированный карбид по любому из пп. 4-7, который имеет ударную вязкость от 10 до 13 МПа⋅√м.

9. Цементированный карбид для компонента, предназначенного для работы с текучей средой, и уплотнительного кольца, имеющий состав, содержащий, в мас.%:

88,6% WC;

9,6% Ni;

0,9% Cr3C2; и

0,9% Mo,

который имеет средний размер зерна WC больше чем 4 мкм.

10. Цементированный карбид по п. 9, который имеет средний размер зерна WC, равный 8 мкм.

11. Цементированный карбид по п. 9 или 10, который имеет твердость от 990 HV30.

12. Цементированный карбид по любому из пп. 9-11, который имеет ударную вязкость от 12,2 МПа⋅√м.

13. Цементированный карбид по любому из пп. 9-12, который имеет плотность от 14,4 г/см3.

14. Цементированный карбид по п. 9, который имеет средний размер зерна WC, равный 4 мкм.

15. Цементированный карбид по п. 9 или 14, который имеет твердость от 1290 HV30.

16. Цементированный карбид по любому из пп. 9, 14 или 15, который имеет ударную вязкость приблизительно 11,6 МПа⋅√м.

Хотя настоящие варианты осуществления были описаны относительно их конкретных аспектов, множество других вариаций и модификаций, а также других использований будет очевидным для специалиста в данной области техники. Поэтому предпочтительно, чтобы настоящий вариант (варианты) осуществления был ограничен не конкретным раскрытием в настоящем документе, а только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННЫЙ ЦЕМЕНТИРОВАННЫЙ КАРБИД ДЛЯ НАХОДЯЩИХСЯ В КОНТАКТЕ С ПОТОКОМ КОМПОНЕНТОВ | 2015 |

|

RU2675432C1 |

| ИНСТРУМЕНТ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ИЗ ТВЕРДОГО СПЛАВА, ОБЛАДАЮЩИЙ СОПРОТИВЛЕНИЕМ КОРРОЗИИ И УСТАЛОСТИ | 2017 |

|

RU2736370C2 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2011 |

|

RU2559116C2 |

| ПУАНСОН ДЛЯ ОПЕРАЦИЙ ХОЛОДНОЙ ШТАМПОВКИ | 2007 |

|

RU2451571C2 |

| ПУАНСОН ИЗ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2011 |

|

RU2563073C2 |

| КОРРОЗИОННО-СТОЙКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2454289C2 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД С ПОКАЗАТЕЛЕМ УДАРНОЙ ВЯЗКОСТИ ДЛЯ ПРИМЕНЕНИЯ В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2333270C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

Изобретение относится к порошковой металлургии, в частности к коррозионно-стойким цементированным карбидам для изготовления компонентов, находящихся в контакте с текучими средами, например, уплотнительных колец. Цементированный карбид содержит, мас.%; приблизительно от 7 до 11% Ni; приблизительно от 0,5 до 2,5% Cr3C2 и приблизительно от 0,5 до 1% Mo; остальное WC. Средний размер зерна WC составляет не менее 4 мкм. Обеспечивается повышение коррозионной стойкости и удельной теплопроводности. 15 з.п. ф-лы, 4 ил., 3 табл., 2 пр.

1. Цементированный карбид для компонента, предназначенного для работы с текучей средой, и уплотнительного кольца, характеризующийся тем, что имеет состав, содержащий, мас.%:

приблизительно от 7 до 11% Ni;

приблизительно от 0,5% до 2,5% Cr3C2; и

приблизительно от 0,5% до 2,5% Mo,

остальное WC;

причем карбид вольфрама WC имеет средний размер зерна более или равный 4 мкм.

2. Карбид по п. 1, в котором состав дополнительно содержит от приблизительно 0,3 до приблизительно 1,5 мас.% Nb.

3. Карбид по п. 1 или 2, в котором состав содержит от приблизительно 8,0 до приблизительно 10,1 мас.% Ni.

4. Карбид по п. 3, в котором состав содержит от приблизительно 8,0 до приблизительно 9,0 мас.% Ni.

5. Карбид по п. 3, в котором состав содержит от приблизительно 9,1 до приблизительно 10,1 мас.% Ni.

6. Карбид по п. 1, в котором состав содержит от приблизительно 0,7 до приблизительно 1,0 мас.% Cr3C2.

7. Карбид по п. 6, в котором состав содержит от приблизительно 0,7 до приблизительно 0,9 мас.% Cr3C2.

8. Карбид по п. 6, в котором состав содержит от приблизительно 0,8 до приблизительно 1,0 мас.% Cr3C2.

9. Карбид по п. 1, в котором состав содержит от приблизительно 0,7 до приблизительно 1,0 мас.% Mo.

10. Карбид по п. 9, в котором состав содержит от приблизительно 0,7 до приблизительно 0,9 мас.% Mo.

11. Карбид по п. 9, в котором состав содержит от приблизительно 0,8 до приблизительно 1,0 мас.% Mo.

12. Карбид по п. 1, в котором состав содержит от приблизительно 87,9 до приблизительно 90,6 мас.% WC.

13. Карбид по п. 12, в котором состав содержит от приблизительно 87,9 до приблизительно 89,1 мас.% WC.

14. Карбид по п. 12, в котором состав содержит от приблизительно 89,4 до приблизительно 90,6 мас.% WC.

15. Карбид по п. 1, который имеет плотность от приблизительно 14,3 до приблизительно 14,7 г/см3.

16. Карбид по п. 1, который имеет средний размер зерна более или равный приблизительно 4 и до приблизительно 10 мкм.

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2011 |

|

RU2439300C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ ЦЕМЕНТИРОВАННЫЙ КАРБИД-МЕТАЛЛИЧЕСКИЙ СПЛАВ | 2009 |

|

RU2499069C2 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД С ПОКАЗАТЕЛЕМ УДАРНОЙ ВЯЗКОСТИ ДЛЯ ПРИМЕНЕНИЯ В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2333270C2 |

| US 20150352625 A1, 10.12.2015 | |||

| WO 2013092733 A1, 27.06.2013 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 20080257107 A1, 23.10.2008 | |||

| Кольцевой многополюсный преобразователь угла поворота в напряжение и устройство для его сборки | 1981 |

|

SU1019557A1 |

Авторы

Даты

2019-05-28—Публикация

2015-12-28—Подача