Область техники

Настоящее изобретение относится к вставке для бурового инструмента, содержащей корпус, выполненный из цементированного карбида на основе WC-Ni-Cr или WC-Ni-Co-Cr, в которой имеется значительный градиент твердости вблизи поверхности корпуса из цементированного карбида.

Уровень техники

Бурение горных пород представляет собой область техники, в которой вставки, используемые для бурения горной породы, подвергаются как суровым коррозионным условиям, так и повторяющимся ударам из-за характера бурения. Различные способы бурения приводят к различным ударным нагрузкам на вставки. Особенно тяжелые условия ударов встречаются в таких областях применения, где вставки для бурового инструмента устанавливают в корпусе бурового долота наземного пневмоударника (НПУ), устройства бурения с погружным пневмударником (ППУ) или устройства вращательного бурения.

Традиционно вставки для бурового инструмента могут состоять из корпуса, выполненного из цементированного карбида, который содержит твердые составляющие из карбида вольфрама (WC) в связующей фазе кобальта (Со). Однако существуют причины для обеспечения альтернативной связующей фазы, которая позволила бы снизить использование кобальта или даже полностью не содержала кобальт. Причинами этого являются как риск дефицита предложения кобальта на рынке из-за растущего применения в других технических областях, таких как автомобильные аккумуляторы, так и проблемы со здоровьем при обращении с порошком кобальта при производстве цементированного карбида.

Настоящее изобретение является результатом исследований влияния добавок хрома к другим компонентам, образующим цементированный карбид, перед прессованием и спеканием прессованной заготовки. Таким образом, цементированный карбид вставки для бурового инструмента содержит хром в своей связующей фазе.

Целью настоящего изобретения является обеспечение вставки для бурового инструмента, которая является улучшенной по сравнению со вставками известного уровня техники из цементированного карбида в том, что обладает улучшенной коррозионной стойкостью, что снижает износ в условиях мокрого бурения. Тем не менее, цементированный карбид должен обладать приемлемой твердостью и пластичностью, чтобы выдерживать повторяющиеся ударные нагрузки, которым он подвергается при эксплуатации. Другими словами, он не должен быть слишком хрупким. Кроме того, целью является обеспечение вставки для горного бура, имеющей как повышенную износостойкость, так и повышенную ударную вязкость, что снижает ранние повреждения и отказы от изгибающих нагрузок. Помимо этого целью изобретения является обеспечение вставки для бурового инструмента, содержащей связующую фазу, в которой кобальт частично или полностью заменен, с хорошими техническими характеристиками при бурении горных пород.

В данном документе под термином «основная масса» подразумевают цементированный карбид внутренней (центральной) части вставки для бурового инструмента.

Краткое описание изобретения

Цели изобретения достигают с помощью вставки для бурового инструмента, полученной из цементированного карбида, который включает твердые составляющие из карбида вольфрама (WC) в связующей фазе Ni-Cr или Ni-Co-Cr и остальное WC и неизбежные примеси, причем цементированный карбид включает 3,5-18 масс. % связующей фазы, связующая фаза включает >0 масс. % Ni, массовое отношение Cr/(Ni+Co) составляет 0,02-0,19, разница между твердостью на глубине 0,3 мм в точке поверхности вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента составляет по меньше мере 30 HV3.

Вставку для бурового инструмента по настоящему изобретению получают способом, в котором порошок, включающий элементы цементированного карбида, измельчают и прессуют с получением прессованной заготовки, которую затем спекают. Обычно осуществляют стадию шлифования для получения точного размера вставки для бурового инструмента. Вставка для бурового инструмента по настоящему изобретению обычно содержит цилиндрическую основную часть и закругленную верхнюю часть, которая может быть полусферической, конической или асимметричной. Как правило, криволинейную поверхность цилиндрической основной части шлифуют с получением точного требуемого диаметра, в то время как поверхности верхней части и круглой основной части сохраняют в состоянии, полученном после спекания. Затем вставку для бурового инструмента подвергают последующей обработке, например, специальному способу высокоэнергетического колебательного столкновения, с помощью которого в ней создают высокие уровни напряжений сжатия.

Неожиданно было обнаружено, что совокупный эффект создания напряжений сжатия и упрочнения связующего проявляется особенно сильно для хромсодержащих вставок как в ходе предварительной обработки в способе высокоэнергетического колебательного столкновения, так и в ходе непосредственно бурения. Таким образом, вставки для бурового инструмента на основе хромосодержащего цементированного карбида по настоящему изобретению обеспечивают более сильное поверхностное упрочнение во время фактического бурения, чем вставки для бурового инструмента из цементированного карбида, не содержащие хром.

В результате снижается износ и повышается устойчивость к повреждению вставки при ее эксплуатации. Кроме того, добавление Cr приводит к повышению коррозионной стойкости связующей фазы, что снижает износ в условиях мокрого бурения.

Если массовое отношение Cr/(Ni+Co) слишком низкое, то указанные положительные эффекты Cr будут слишком малы. Если же, с другой стороны, массовое отношение Cr/(Ni+Co) слишком велико, то будет происходить образование карбидов хрома, в которых растворяется элемент связующей фазы никель или элементы связующей фазы никель и кобальт, в результате чего количество связующей фазы значительно снижается и цементированный карбид становится слишком хрупким.

Размер зерна WC выбирают в соответствии с требуемыми конечными свойствами цементированного карбида с точки зрения, например, теплопроводности и отсутствия хрупкости цементированного карбида.

В соответствии с одним воплощением средний размер зерна WC составляет более 1 мкм, или более 1,25 мкм, или более 1,5 мкм, или более 1,75 мкм, или более 2,0 мкм. Если размер зерна WC слишком мал, материал будет слишком твердым и хрупким для бурения горных пород. С другой стороны, если размер зерна WC слишком велик, одним из недостатков является то, что материал трудно поддается спеканию. Поэтому предпочтительно средний размер зерна WC составляет менее 18 мкм, или менее 15 мкм, или менее 10 мкм, или менее 5 мкм. Средний размер зерна WC определяют способом, описанным в данном документе в разделе примеров.

В одном воплощении цементированный карбид включает от 3,5 до 15 масс. % связующей фазы или от 4 до 12 масс. % связующей фазы.

В одном воплощении связующая фаза Ni-Co-Cr включает >0 масс. % Ni, или >25 масс. % Ni, или >50 масс. % Ni, или >75 масс. % Ni.

В одном воплощении связующая фаза Ni-Co-Cr включает >0 масс. % Ni, и >25 масс. % Со, или >50 масс. % Со, или >75 масс. % Со.

В одном воплощении связующая фаза представляет собой связующую фазу из Ni-Cr.

В соответствии с предпочтительным воплощением, массовое отношение Cr/(Ni+Co) составляет от 0,04 до 0,19.

В соответствии с другим предпочтительным воплощением, массовое отношение Cr/(Ni+Co) составляет от 0,075 до 0,15.

В соответствии с еще одним предпочтительным воплощением, массовое отношение Cr/(Ni+Co) составляет от 0,085 до 0,15.

В соответствии с еще одним предпочтительным воплощением, массовое отношение Cr/(Ni+Co) составляет от 0,085 до 0,12.

Вставка для бурового инструмента по настоящему изобретению соответственно содержит Cr по всему объему вставки для горного бура. Таким образом, массовое отношение Cr/(Ni+Co), определенное в данном документе, является соответственно по существу одинаковым и присутствует во всей вставке для бурового инструмента, в том числе и в основной массе.

Когда связующая фаза представляет собой Ni-Cr, т.е. в отсутствие Со, то выражение «массовое отношение Cr/(Ni+Co)», используемое в настоящем документе эквивалентно выражению «массовое отношение Cr/Ni».

Даже в том случае, когда Cr в значительной степени растворен в связующей фазе, некоторое количество нерастворенных карбидов хрома, обычно добавляемых в виде Cr3C2 в процессе получения, может оставаться в цементированном карбиде. Можно допустить содержание карбидов хрома в цементированном карбиде вплоть до 3 масс. %, предпочтительно до 2 масс. %, более предпочтительно до 1 масс. %, (в виде добавленных карбидов или Cr3C2). Это означает, что в одном воплощении цементированный карбид содержит вплоть до 3 масс. %, предпочтительно до 2 масс. %, более предпочтительно до 1 масс. % карбидов хрома (в виде добавленных карбидов или Cr3C2). Если они присутствуют, то средний размер зерна карбидов хрома (в виде добавленных карбидов или Cr3C2) предпочтительно составляет менее 1 мкм.

В одном воплощении все добавленные карбиды хрома или Cr3C2 растворены в связующей фазе, и спеченный цементированный карбид преимущественно не содержит нерастворе иных карбидов хрома (в виде добавленных карбидов или Cr3C2). Предпочтительно, чтобы избежать присутствия таких карбидов хрома, отношение Cr/(Ni+Co) должно быть достаточно низким, для гарантии того, что максимальное содержание хрома не превышает предела растворимости хрома в связующей фазе при температуре 1000°С.

Чтобы избежать образования карбида хрома или графита в связующей фазе, количество добавляемого углерода должно быть на достаточно низком уровне.

Предпочтительно спеченный цементированный карбид не содержит графита и, кроме того, не содержит η-фазы.

В соответствии с еще одним воплощением, в цементированном карбиде присутствует М7С3. В данном случае М представляет собой сочетание Cr, Ni, Со (если присутствует) и W, то есть (Cr,Ni,Co,W)7C3. Точный баланс Cr:Ni:Co:W определяют по общему содержанию углерода в цементированном карбиде. Отношение Cr/М7С3 (Cr в массовых % и М7С3 в объемных %) в цементированном карбиде соответственно больше или равно 0,05, или больше или равно 0,1, или больше или равно 0,2, или больше или равно 0,3, или больше или равно 0,4. Отношение Cr/М7С3 (Cr в массовых % и М7С3 в объемных %) в цементированном карбиде соответственно меньше или равно 0,5, или меньше или равно 0,4. Содержание М7С3 определяют в объемных %, поскольку именно так его измеряют на практике. Неожиданно не наблюдали ожидаемых негативных эффектов при бурении горных пород в присутствии М7С3. Такими негативными эффектами при бурении горных пород были бы хрупкость цементированного карбида из-за дополнительного карбида, а также снижение ударной вязкости вследствие снижения содержания связующей фазы при образовании М7С3. Таким образом, допустимый диапазон содержания углерода при получении цементированного карбида может быть шире, так как можно допустить наличие М7С3. Это является большим технологическим преимуществом.

Вставки для бурового инструмента подвергаются воздействию интенсивных ударов в ходе эксплуатации, и традиционно бывшая в эксплуатации вставка для бурового инструмента считается лучше (более жесткой), чем новая, не бывшая в эксплуатации, поскольку деформационное упрочнение и наращивание сжимающих напряжений происходят на поверхности и вблизи поверхности бывшей в эксплуатации вставки, которая действовала при бурении горных пород. Поэтому риск выхода из строя бурового долота для бывшей в эксплуатации вставки ниже по сравнению с новой вставкой. В настоящем изобретении обеспечивают вставку для бурового инструмента, которая уже с самого начала, в качестве новой вставки, показывает большую разницу твердости поверхности вставки для бурового инструмента и ее внутренней части, и вставка для бурового инструмента имеет поверхностную твердость, более сходную с бывшей в эксплуатации вставкой. Поэтому вставка для бурового инструмента в соответствии с настоящим изобретением имеет меньший риск раннего повреждения и разрушения.

Кроме того, большая разница твердости поверхности вставки для бурового инструмента и ее внутренней части присутствует по всей поверхности и, следовательно, также снижает риск других видов отказов в ходе обработки.

В еще одном воплощении разница между твердостью на глубине 0,3 мм ниже поверхности в точке поверхности вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента составляет по меньшей мере 50 HV3, или по меньшей мере 75 HV3, или по меньшей мере 100 HV3.

В другом воплощении разница между твердостью на глубине 0,3 мм ниже поверхности в точке вставки для бурового инструмента и твердостью на глубине 1 мм ниже поверхности составляет по меньшей мере 20 HV3, или по меньшей мере 25 HV3, или по меньшей мере 30 HV3, или по меньшей мере 35 HV3.

В одном воплощении разница между средней твердостью на 0,3 мм ниже поверхности вставки для бурового инструмента и средней твердостью в основной массе вставки для бурового инструмента составляет по меньшей мере 20 HV3, или по меньшей мере 30 HV3, или по меньшей мере 40 HV3. Среднюю твердость на глубине 0,3 мм определяют как среднее значение по меньшей мере из 50 измеренных значений твердости на определенной глубине, в местах, равномерно распределенных вокруг вставки.

В другом воплощении разница между средней твердостью на 0,3 мм ниже поверхности вставки для бурового инструмента и средней твердостью на 1 мм ниже поверхности составляет по меньшей мере 15 HV3, или по меньшей мере 20 HV3, или по меньшей мере 25 HV3. Среднюю твердость на определенной глубине определяют как среднее значение по меньшей мере из 50 измеренных значений твердости на определенной глубине, в местах, равномерно распределенных вокруг вставки.

В еще одном воплощении разница между твердостью на глубине 0,3 мм ниже поверхности в любой точке вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента составляет по меньшей мере 20 HV3, или по меньшей мере 30 HV3, или по меньшей мере 40 HV3.

В одном воплощении разница между твердостью на 0,3 мм ниже поверхности в любой точке вставки для бурового инструмента и твердостью на 1 мм ниже поверхности вставки для бурового инструмента составляет по меньшей мере 15 HV3, или по меньшей мере 20 HV3, или по меньшей мере 25 HV3.

Содержание связующей фазы в цементированном карбиде является по существу одинаковым по всей вставке для бурового инструмента, то есть при переходе от поверхности вставки для бурового инструмента к ее внутренней части существенного градиента элементов связующей фазы (Ni, Со, Cr) не наблюдают. Однако небольшая разница в содержании связующей фазы может проявляться в самой верхней зоне между поверхностью и глубиной до 0,2 мм.

Вставка для бурового инструмента по изобретению не должна быть подвержена разрушению из-за проблем, связанных с хрупкостью. Таким образом, цементированный карбид вставки для бурового инструмента соответственно имеет твердость основной части не более 1700 HV3, или не более 1650 HV3, или не более 1600 HV3.

Твердость цементированного карбида зависит от размера зерна WC и содержания связующей фазы. Цементированный карбид вставки для бурового инструмента имеет соответствующую твердость основной массы по меньшей мере 800 HV3, или по меньшей мере 900 HV3, или по меньшей мере 1000 HV3.

В соответствии с одним воплощением вставки для бурового инструмента согласно изобретению устанавливают в корпусе бурового долота устройства с наземным пневмоударником (НПУ), устройства бурения с погружным пневмударником (ППУ) или устройства вращательного бурения, или дискового режущего устройства. Устройство вращательного бурения может представлять собой дисковое режущее устройство для бурения на нефть и газ. Изобретение также относится к устройству для бурения горных пород, в частности, к устройству с наземным пневмоударником (НПУ), устройству бурения с погружным пневмударником (ППУ) или устройству вращательного бурения, или дисковому режущему устройству, а также к применению в таком устройстве вставки для бурового инструмента по изобретению.

Краткое описание чертежей

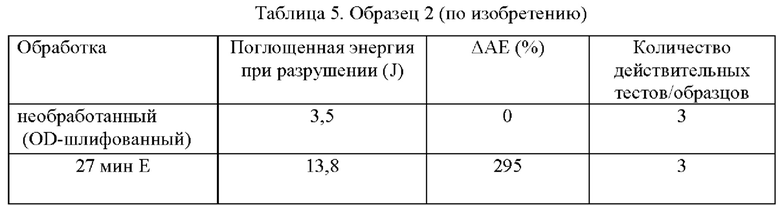

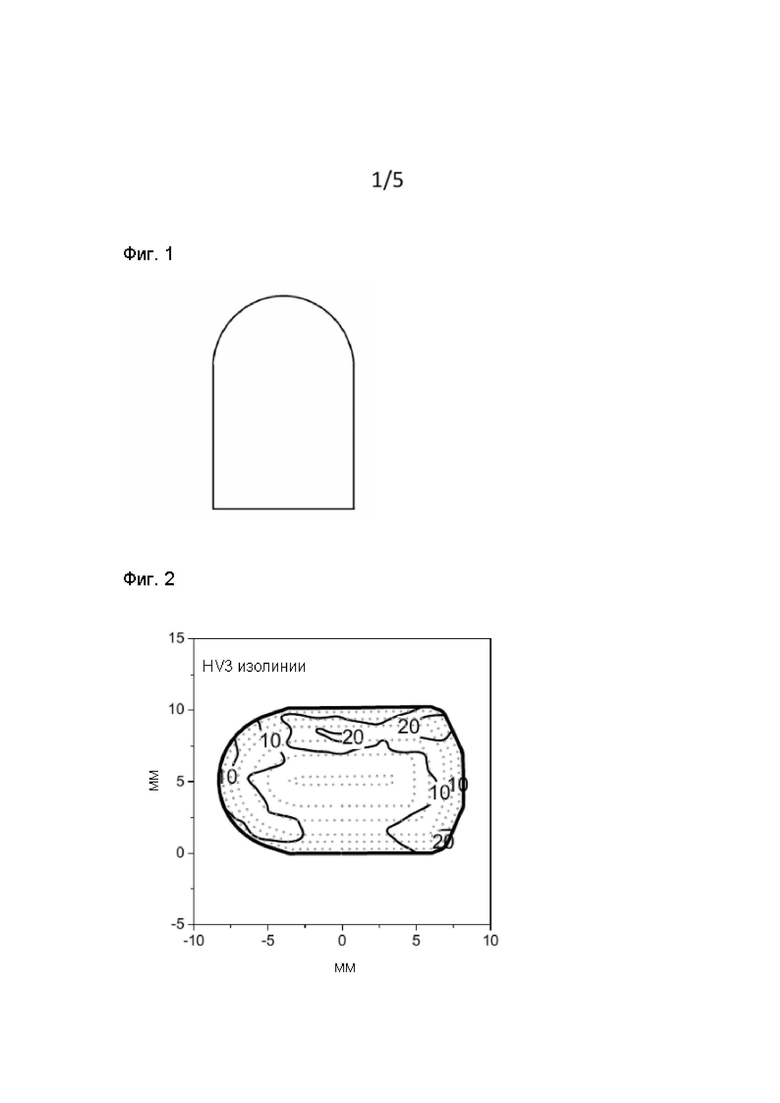

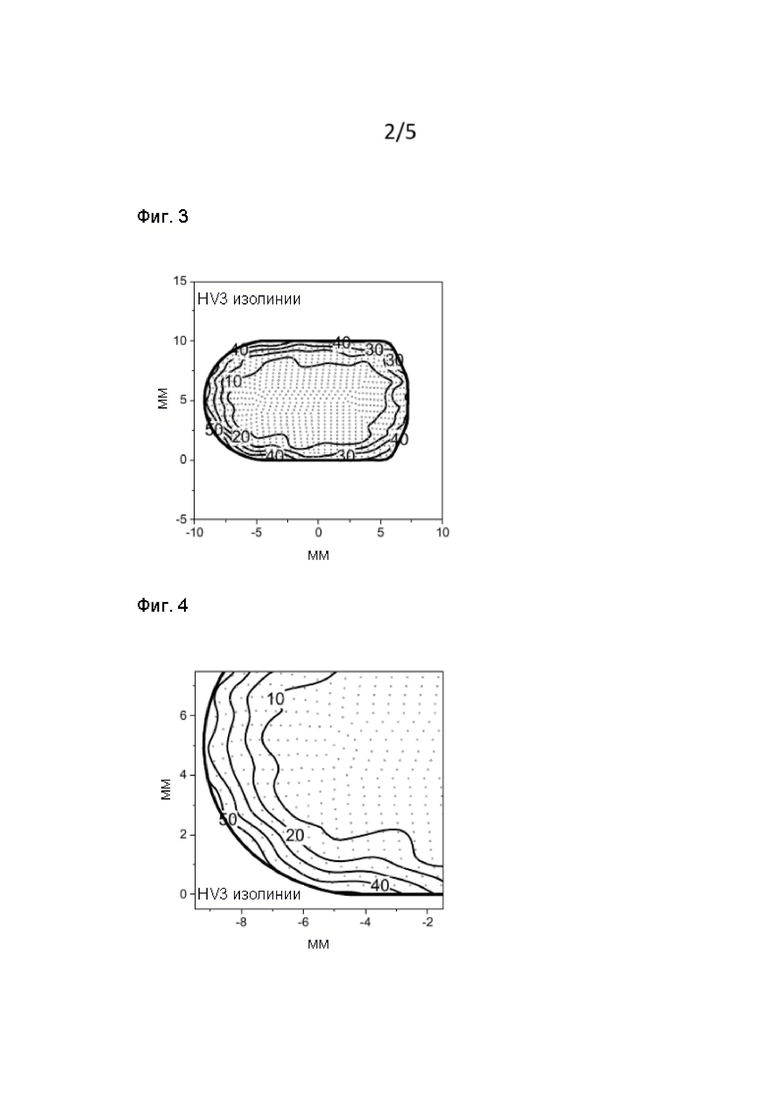

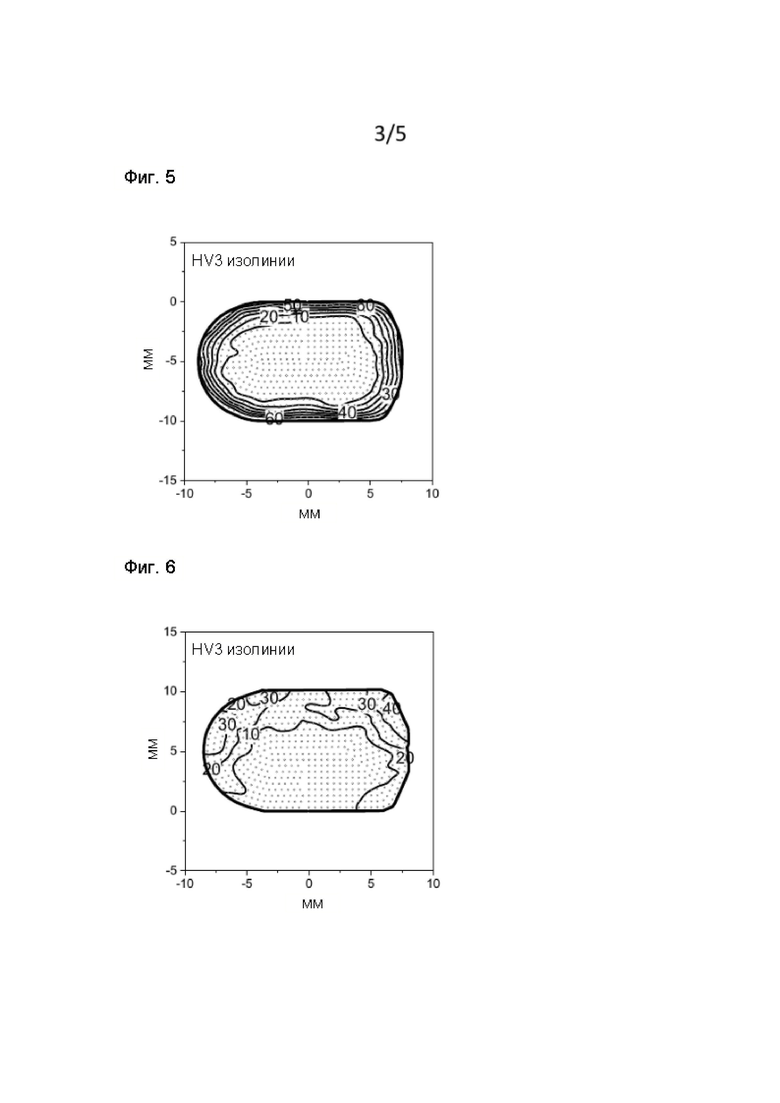

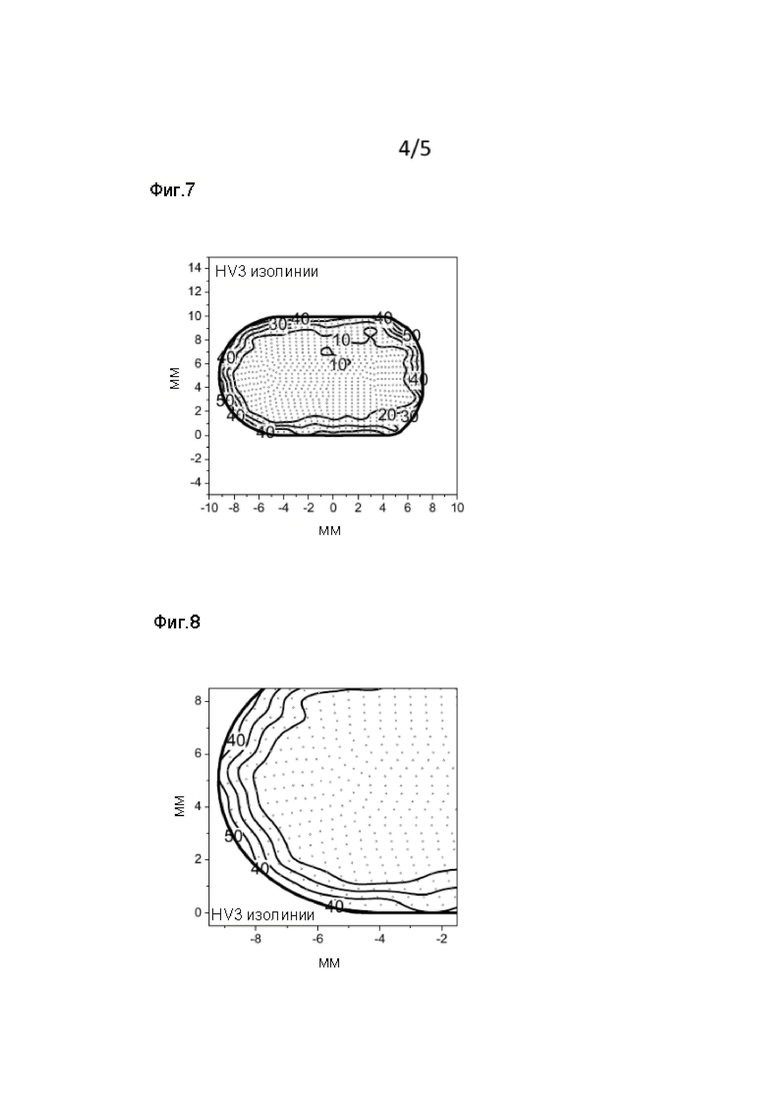

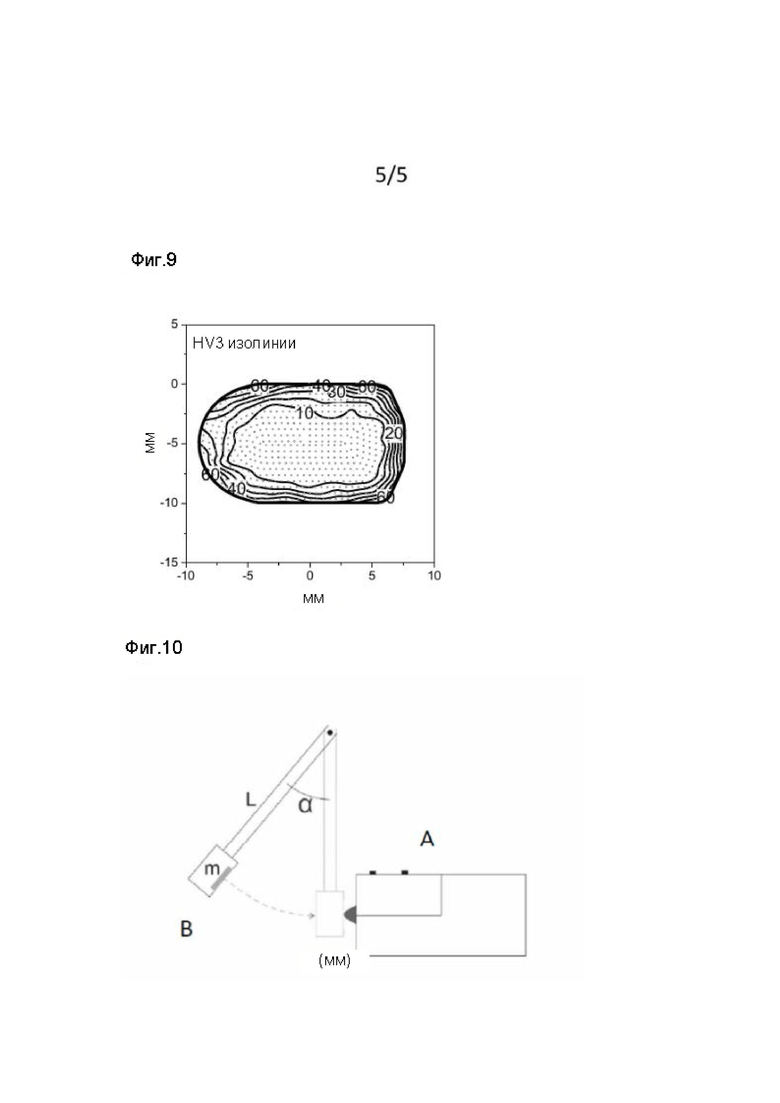

На фиг. 2-9 ΔHV3 представляет собой разницу между твердостью (HV3) в определенной позиции и средней твердостью, измеренной в основной части.

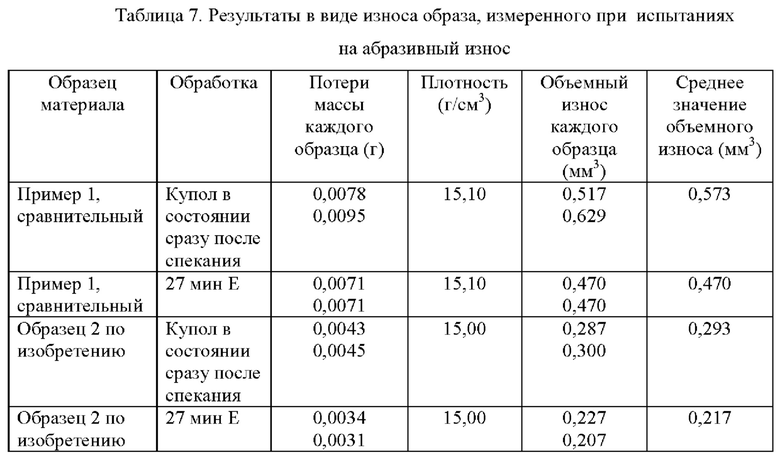

На фиг. 1 схематически представлена геометрическая форма вставки для бурового инструмента, используемой при испытаниях.

На фиг. 2 показана карта HV3 с изолиниями ΔHV3 необработанной (=спеченной) вставки для бурового инструмента, в которой цементированный карбид содержит 5,6 масс. % никеля, но не содержит хрома (образец 1).

На фиг. 3 показана карта HV3 с изолиниями ΔHV3 обработанной способом высокоэнергетического колебательного столкновения (27 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 5,6 масс. % никеля, но не содержит хром (образец 1).

На фиг. 4 показана увеличенная карта HV3 с изолиниями ΔHV3 части обработанной способом высокоэнергетического колебательного столкновения (27 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 5,6 масс. % никеля, но не содержит хром (образец 1).

На фиг. 5 показана карта HV3 с изолиниями ΔHV3 обработанной способом высокоэнергетического колебательного столкновения (60 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 5,6 масс. % никеля, но не содержит хром (образец 1).

На фиг. 6 показана карта HV3 с изолиниями ΔHV3 необработанной вставки для бурового инструмента, в которой цементированный карбид содержит 4,9 масс. % никеля и 0,5 масс. % хрома (образец 2).

На фиг. 7 показана карта HV3 с изолиниями ΔHV3 обработанной способом высокоэнергетического колебательного столкновения (27 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 4,9 масс. % никеля и 0,5 масс. % хрома (образец 2).

На фиг. 8 показана увеличенная карта HV3 с изолиниями ΔHV3 части обработанной способом высокоэнергетического колебательного столкновения (27 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 4,9 масс. % никеля и 0,5 масс. % хрома (образец 2).

На фиг. 9 показана увеличенная карта HV3 с изолиниями ΔHV3 обработанной способом высокоэнергетического колебательного столкновения (60 мин) вставки для бурового инструмента, в которой цементированный карбид содержит 4,9 масс. % никеля и 0,5 масс. % хрома (образец 2).

На фиг. 10 представлен схематический чертеж схемы проведения испытания с маятниковым копром (см. пример 4).

Примеры

Сравнительный пример 1. Цементированный карбид на основе Ni, не содержащий Cr

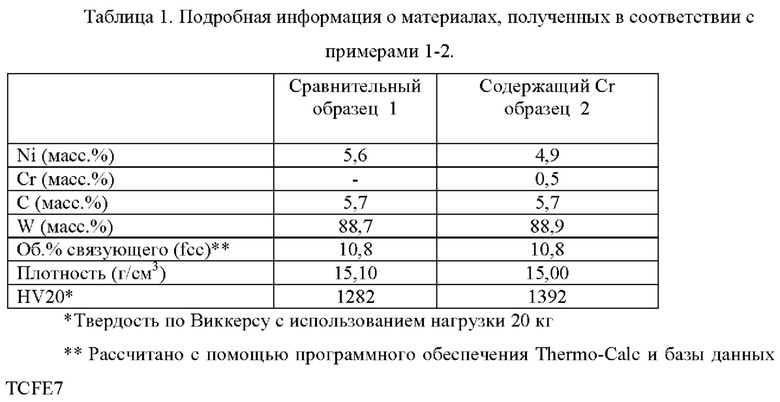

В качестве первого используемого материала получали материал, в котором использовали цементированный карбид с 5,6 масс. % Ni, остальное WC, в соответствии с установленными способами цементирования карбида. Порошки WC, Ni и W измельчали в шаровой мельнице с мелющими телами из цементированного карбида. Размер зерен порошка WC, измеренный как средний размер частиц по Фишеру (FSSS), перед измельчением составлял от 5 до 8 мкм. Измельчение проводили во влажных условиях с использованием 92% этанола с добавлением 2 масс. % полиэтиленгликоля (PEG 8000) в качестве органического связующего. После измельчения суспензию подвергали распылительной сушке в атмосфере N2. Заготовки требуемой формы получали одноосным прессованием и спекали с использованием Sinter-HIP в атмосфере аргона при давлении 5,5 МПа (55 бар) и температуре 1500°С в течение 1 часа. Данный материал обозначен как образец 1.

Пример 2 по изобретению. Цементированный карбид на основе Ni с Cr

В качестве второго используемого материала получали материал цементированный карбид с 4,9 масс. % Ni, 0,5 масс. % Cr, а остальное WC, в соответствии с установленными способами цементирования карбида. Порошки WC, Ni, Cr3C2 и W измельчали в шаровой мельнице. Размер зерен порошка WC, измеренный как FSSS, перед измельчением составлял от 5 до 8 мкм. Измельчение проводили во влажных условиях с использованием этанола с добавлением 2 масс. % полиэтиле нгликоля (PEG 8000) в качестве органического связующего (добавка прессования) и мелющих тел из цементированного карбида. После измельчения суспензию подвергали распылительной сушке в атмосфере N2. Заготовки требуемой формы получали одноосным прессованием и спекали с использованием Sinter-HIP в атмосфере аргона при давлении 5,5 МПа (55 бар) и температуре 1500°С в течение 1 часа.

Данный материал обозначен как образец 2.

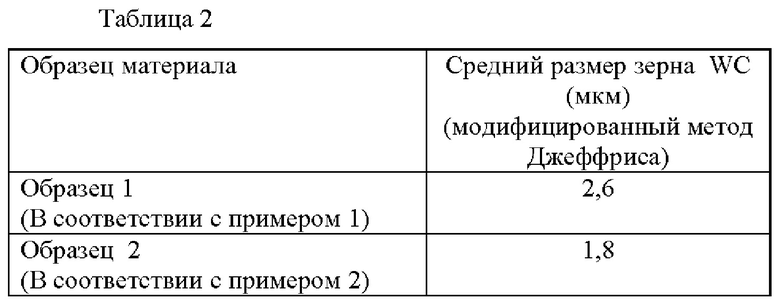

Подробная информация о спеченном материале приведена в таблице 1.

Размер зерен WC спеченных образцов 1-2 Средние размеры зерен WC спеченных материалов (образец 1 и образец 2) в соответствии с примерами 1-2 определяли по микрофотографиям сканирующего электронного микроскопа (СЭМ), показывающим представительные поперечные сечения материалов. Заключительную стадию подготовки образца осуществляли посредством полировки алмазной пастой с размером частиц 1 мкм на мягкой ткани с последующим травлением раствором Мураками. Микрофотографии СЭМ получали с помощью электронного детектора обратного рассеяния (ДОР) при ускоряющем напряжении 15 кВ и рабочем расстоянии 10 мм. Используемые увеличения составляли 3000 х для материалов образца 1 и 4000 х для образца 2.

Средний размер зерен WC оценивали с помощью метода Джеффриса, описанного ниже, по меньшей мере на двух разных микрофотографиях для каждого материала. Затем рассчитывали среднее значение из усредненных значений размера зерен, полученных на отдельных микрофотографиях (для каждого материала соответственно). Процедура оценки среднего размера зерна с применением модифицированного метода Джеффриса заключалась в следующем.

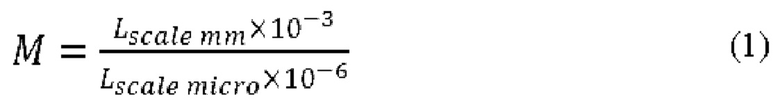

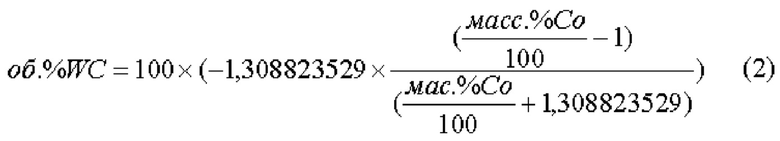

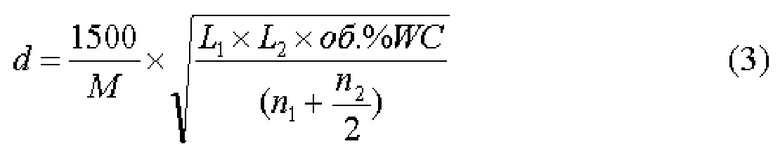

На микрофотографии СЭМ выбирали прямоугольную рамку подходящего размера таким образом, чтобы в ней вмещалось минимум 300 зерен WC. Зерна внутри рамки и те, которые пересекаются с рамкой, подсчитывают вручную, и получают средний размер зерна из уравнений (1-3):

где d=средний размер зерна WC (мкм)

L1, L2=длина сторон рамки (мм)

М=увеличение

Lscale mm=измеренная длина масштабной линейки на микрофотографии в мм

Lscale micro=фактическая длина масштабной линейки относительно увеличения (мкм)

n1=количество зерен, находящихся полностью внутри рамки

n2=количество зерен, пересекаемых границей рамки масс. % Со=известное содержание кобальта в масс. %.

Уравнение (2) используют для оценки доли WC на основе известного содержания Со в материале. Затем на основе уравнения (3) получают средний размер зерна WC из отношения общей площади WC в рамке к числу содержащихся в нем зерен. Уравнение (3) также включает поправочный коэффициент, компенсирующий тот факт, что в случайном 2 D сечении не все зерна видны в сечении через их максимальный диаметр.

В таблице 2 приведены средние значения размера зерен WC, полученные для материалов в соответствии с примерами 1-2 (образец 1 и образец 2) с помощью описанного выше метода.

Пример 3. Вставки для бурового инструмента и их обработка Изготавливали вставки для бурового инструмента из материала, соответствующего описанию в примерах 1 и 2 соответственно. Вставки имели внешний диаметр (OD) 10,0 мм и высоту 16,6 мм при массе каждой приблизительно 16,6 г и включали сферический купол («режущую кромку»). Обратную часть вставок шлифовали, но оставляли купол и нижнюю часть в спеченном состоянии. Некоторые из вставок были обработаны с использованием способа, который лучше всего можно описать как способ высокоэнергетического колебательного столкновения, далее называемый Е-способ. Используемое оборудование представляет собой серийно выпускаемый шейкер для смешивания красок под торговой маркой Corob™ Simple Shake 90 с максимальной загрузкой 40 кг и максимальной частотой встряхивания 65 Гц. Е-способ основан на быстром колебательном движении закрытого контейнера, заполненного вставками или сочетанием вставок и галтовочных тел, при этом контейнеру многократно придают максимальное ускорение обычно до 8,8 g при частоте встряхивания 45 Гц, где g=9,81 м/с2. Колебательное движение происходит преимущественно по оси z, т.е. по вертикальной оси, с амплитудой в несколько сантиметров, и одновременном движении меньшей интенсивности по оси у в горизонтальной плоскости. Вставки приводят в движение посредством ударов о стенки движущегося контейнера и последующих ударов о другие вставки и галтовочные тела. Высокая частота изменения вектора скорости (т.е. частые резкие изменения направления движения) приводит к большому количеству высокоэнергетических столкновений вставок в единицу времени. Такое характерное свойство Е-способа позволяет получить требуемый эффект в обработанных вставках уже после очень коротких периодов времени обработки.

Программа, используемая для обработки вставок Е-способом, соответствовала частоте встряхивания 45 Гц. От 5 до 20 вставок для бурового инструмента помещали в жесткий и термостойкий пластиковый контейнер с двойными крышками, имеющий размеры 133 мм в высоту и 122 мм в диаметре, вместе с 4,5 кг тел (твердосплавные гранулы со сферическими верхней частью и нижней частью и обратной частью между ними; общая высота составляет 6,95 мм, высота обратной части 3,22 мм и диаметр обратной части составляет 6,67 мм, изготовлены из сплава Sandvik grade H10F, и масса каждой гранулы составляет приблизительно 3 г) и холодной водой объемом от 1 до 2 дл для охлаждения. Высота заполнения в контейнерах составляла приблизительно 1/2 и не превосходила 3/4. От одного до четырех контейнеров автоматически зажимали и затем начинали встряхивать. Используемая частота составляла 45 Гц, и время встряхивания составляло 27 мин для одних вставок и 60 мин для других вставок. Для предотвращения чрезмерного нагревания и плавления контейнеров необходимо было осуществлять охлаждение контейнеров через 9 мин в ходе обработки.

Было показано, что Е-обработка значительно повышает стойкость против раннего отказа из-за больших ударных сил, а также, поскольку эффект обработки присутствует во всей вставке для бурового инструмента, она также предотвращает другие типы отказов вставки в ходе эксплуатации. Способ также дает значительное увеличение твердости (HV3) по всей поверхности и на несколько мм внутрь вставки по сравнению с твердостью основной массы (=начальная твердость после спекания).

Пример 4. Вставки для бурового инструмента и их обработка Далее были изготовлены вставки для бурового инструмента в соответствии с описанием в примерах 1 и 2, соответственно. Размер вставок составлял 7,3 мм по внешнему диаметру (OD) и 9,8 мм в высоту, при массе каждой приблизительно 4,8 г, и они имели сферический купол («режущую кромку»). Обратные части вставки шлифовали, но купол и нижнюю часть оставляли в таком состоянии, как сразу после спекания. Некоторые вставки обрабатывали с применением «Е-способа», как описано в примере 3, за исключением того, что время встряхивания составляло 9 минут.

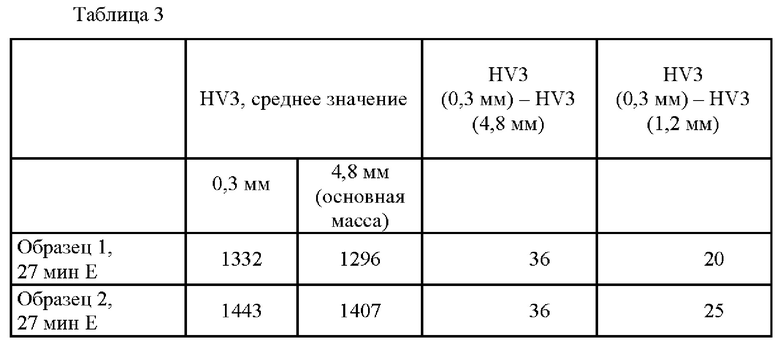

Пример 5. Измерения твердости Упрочнение, вызванное высокоэнергетической обработкой поверхности, можно характеризовать посредством составления карты твердости по Виккерсу. Вставки разрезают вдоль продольной оси и полируют с использованием стандартных методик. Затем осуществляют вдавливание по методу Виккерса при нагрузке 3 кг в местах, систематически распределенных по полированному участку. Более подробное описание применяемого способа см. ниже.

Измерения твердости проводили с помощью программируемого твердомера KB30S, изготовитель KB Pruftechnik GmbH, калиброванного по тестовым блокам HV3, выпущенным калибровочной лабораторией Euro Products Calibration Laboratory, Великобритания. Твердость измеряют в соответствии со стандартом ISO EN6507. HV3 означает твердость по Виккерсу при нагрузке 3 кг, HV5 означает твердость по Виккерсу при нагрузке 5 кг и т.д.

Измерения HV3 проводили следующим образом.

Сканирование кромки образца.

Программирование твердомера для создания отпечатков на определенном расстоянии до кромки.

Программирование расстояний между отпечатками до 0,3 мм и более.

Вдавливание нагрузкой 3 кг по всем запрограммированным координатам.

Стадия перемещения компьютером в каждую координату с отпечатком и запуск автоматической регулировки света, автофокуса, и затем автоматическое измерение размера каждого отпечатка.

Пользователь осматривает все фотографии отпечатков в отношении фокусировки и других параметров, которые нарушают точность результатов.

Фактическое расстояние можно обнаружить на чертежах, измерив расстояние между символами  которыми отмечено фактическое расположение отпечатка вдавливания для измерения HV3 на чертеже, и затем сопоставив его со шкалой в мм, приведенной на осях X и Y.

которыми отмечено фактическое расположение отпечатка вдавливания для измерения HV3 на чертеже, и затем сопоставив его со шкалой в мм, приведенной на осях X и Y.

Причина использования значений твердости, измеренных на 0,3 мм ниже поверхности, заключается в том, что с помощью вдавливания по методу Виккерса, используемого в данном случае, трудно измерить твердость на самой поверхности.

На фиг. 2-9 приведены карты твердости (карты HV3) по результатам вдавливаний, сделанных на вставках для бурового инструмента для образца 1 и образца 2 (в соответствии с примером 3).

В таблице 3 приведены средние значения твердости по контуру (все значения HV, измеренные на заданном расстоянии ниже поверхности) для образца 1 и образца 2, обработанных в соответствии с примером 3.

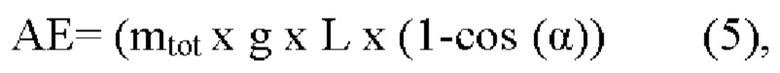

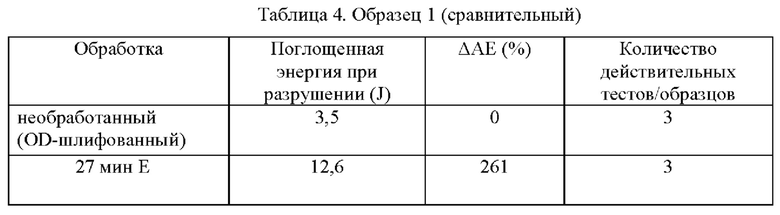

Пример 6. Испытания ударной вязкости образца 1 и образца 2 Ударная вязкость вставок для бурового инструмента из образца 1 и образца 2 (по примеру 3) в состоянии сразу после спекания и после Е-обработки исследовали с использованием испытания на ударную нагрузку маятниковым копром. Схематический чертеж испытательной установки с маятниковым копром показан на фиг. 10. Испытания проводили следующим образом. Вставку для бурового инструмента, изготовленную по примеру 3 с куполообразным наконечником радиусом 5,0 мм и диаметром 10,0 мм, прочно устанавливают в держателе (а) так, что выступает только куполообразная часть. На маятнике (В) установлена твердая противостоящая поверхность, представленная на фиг. 15 в виде светло-серой области на головке маятникового копра. В качестве противостоящей поверхности использовали полированную пластину SNGN (h=5,00 мм, l=19,40 мм, w=19,40 мм) из высокодисперсного сорта твердого сплава с твердостью по Виккерсу (HV30) приблизительно 1900.

Когда маятник отпускают, противостоящая поверхность ударяется о наконечник образца. Если образец выходит из строя, энергию удара АЕ (в джоулях), поглощенную образцом, для данного начального угла маятника вычисляют с помощью уравнения 5.

где m представляет собой общую массу маятникового копра 4,22 кг, g представляет собой гравитационную постоянную 9,81 м/с2, L представляет собой длину маятникового копра 0,231 м и α представляет собой угол в радианах.

Чтобы определить энергию, необходимую для разрушения образца, сначала на него воздействуют маятником, выпущенным под подходящим малым углом. Затем угол увеличивают ступенчато с шагом 5 градусов до тех пор, пока образец не выйдет из строя. Образец подвергают воздействию удара один раз при каждом энергетическом уровне удара (угле). Видимую трещину или скол рассматривают как разрушение образца. Первый тест, начинающийся с низкого уровня энергии удара, не считают действительным при оценке. В следующих испытаниях, используемых при оценке, угол опускают на 5 градусов от угла, под которым впервые наблюдали разрушение, а затем снова увеличивают с более мелким шагом в 3 градуса до тех пор, пока разрушение не будет достигнуто снова. Целевой результат таков, что каждая вставка выходит из строя при втором угле (ударе), однако некоторые вставки выходят из строя только при третьем ударе. Эти результаты также считали действительными. Вставки, которые разрушались при первом ударе, не были включены в оценку. В этих испытаниях противостоящую поверхность меняли через каждые 5-10 ударов. Полученные результаты для образцов 1 и 2 в зависимости от различной поверхностной обработки представлены в таблицах 4 и 5.

В таблицах 2 и 3 ΔАЕ в процентах рассчитывают следующим образом:

ΔАЕ=((Средняя АЕ (обработанный)-Средняя АЕ (ОВ-шлифованный))/Средняя АЕ (OD-шлифованный))*100)

где АЕ представляет собой поглощенную энергию при разрушении.

Результаты показывают, что сопротивление разрушению, измеряемое как энергия, необходимая для разрушения образца, увеличивается больше (295%) для хромсодержащей вставки, которую подвергали Е-обработке, по сравнению со вставкой, не содержащей хрома (261%), причем эталонным уровнем являются необработанные образцы (OD-шлифованные).

Пример 7. Ударная вязкость образца 1 и образца 2 Ударную вязкость вставок для бурового инструмента образца 1 и образца 2 (полученных в соответствии с примером 4) определяли посредством испытания на сжатие вставки, которое является альтернативой испытанию маятниковым копром, используемому в примере 6.

Для каждого из материалов, образца 1 и образца 2, часть вставок из одной партии испытывали в состоянии сразу после спекания, в то время как другую часть вставок испытывали после 9 минут обработки с применением Е-способа, как уже описано в примере 4.

Способ испытания вставки на сжатие (СВ) включает сжатие вставки для бурового инструмента между двумя плоскопараллельными твердыми противоположными поверхностями с постоянной скоростью перемещения до тех пор, пока вставка не выйдет из строя. Использовали приспособление для испытания, основанное на стандарте ISO 4506:2017 (Е) «Твердые сплавы испытание на сжатие», с твердосплавными опорными плитами с твердостью более 2000 HV, при этом сам способ испытаний был адаптирован для испытания на ударную вязкость вставок для бурового инструмента. Приспособление устанавливали на испытательный каркас Instron 5989. Ось нагружения была идентична оси симметрии вращения вставок.

Противоположные поверхности приспособления соответствовали степени параллельности, требуемой стандартом ISO 4506:2017 (Е), то есть максимальному отклонению 0,5 мкм/мм. Это имеет большое значение для согласования и повторяемости результатов испытаний. Испытываемые вставки нагружали с постоянной скоростью перемещения траверсы, равной 0,6 мм/мин, до отказа, при этом регистрировали кривую нагрузка-перемещение. Упругую деформацию испытательной установки и испытательного приспособления вычитали из измеренной кривой нагрузка-смещение перед оценкой испытания. Были испытаны две вставки для каждого материала и обработки. Перед каждым испытанием противоположные поверхности проверяли на наличие повреждений. Было определено, что отказ вставки происходит, когда измеренная нагрузка внезапно падает не менее чем на 1000 Н. Последующий осмотр испытанных вставок подтвердил, что это во всех случаях совпадает с возникновением макроскопически видимой трещины. Ударную вязкость материала оценивали с помощью общей поглощенной энергии деформации до разрушения, обозначенной как AEIC. AEIC рассчитывали для каждого испытания как общую площадь под измеренной кривой нагрузка-смещение до разрушения. В таблице 6 приведены средние значения AEIC, полученные для материалов образца 1 и образца 2 в состоянии сразу после спекания и после 9 минут Е-обработки соответственно. ΔAEIC, среднее увеличение в процентах поглощенной энергии после обработки, также включено в таблицу. Увеличение рассчитывали по среднему значению поглощенной энергии следующим образом:

ΔAEIC=((AEIC treated - AEIC as sintered)/AEIC as sintered)*100

Из результатов испытаний видно, что даже небольшой период времени обработки Е-способом, составляющий 9 минут, приводил к резкому увеличению поглощенной энергии. Эффект обработки был явно более выражен для образца 2, содержащего хром, причем ΔAEIC составило 511% по сравнению с результатом 463%, полученным для образца 1 без хрома, несмотря на равный объем связующей фазы двух материалов.

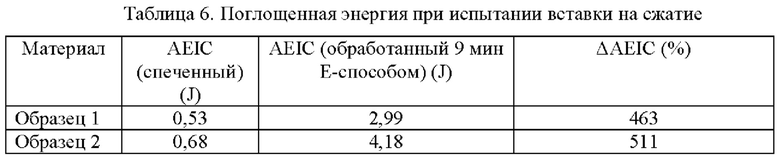

Пример 8. Испытание на абразивный износ Вставки для бурового инструмента из образца 1 и образца 2 по примеру 3 (∅10 мм OD, сферическая передняя часть) в состоянии сразу после спекания и после Е-обработки подвергали испытанию на абразивный износ, при котором наконечники образцов изнашивают о вращающуюся поверхность гранитного круга в ходе токарной обработки. Используемые параметры испытаний были следующими: нагрузка, приложенная к каждой вставке, 200 Н, частота вращения гранитного круга составляет 280 об/мин, окружность круга от 44 до 45 см и горизонтальная скорость подачи 0,339 мм/об. Путь трения в каждом испытании был постоянным и составлял 150 м, и образец охлаждали непрерывным потоком воды. Каждый образец тщательно взвешивали до и после испытания. Оценивали потери массы от одного до двух образцов для каждого материала после прохождения пути трения 150 м. Потери объема образца для каждого из испытываемых материалов и различных видов обработки поверхности, рассчитанные по измеренным потерям массы и плотности образца, представлены в таблице 7.

Результаты испытаний на абразивный износ ясно показывают значительно повышенную износостойкость материала по изобретению (образец 2) по сравнению со сравнительным материалом (образец 1). Дополнительное повышение износостойкости наблюдали для вставок, подвергнутых поверхностной обработке Е-способом в течение 27 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перераспределение связующего во вставке из цементированного карбида для бурового наконечника | 2019 |

|

RU2799380C2 |

| ВСТАВКА ДОЛОТА ДЛЯ БУРЕНИЯ | 2017 |

|

RU2746537C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| ШАРОШЕЧНАЯ БУРОВАЯ КОРОНКА | 2016 |

|

RU2719867C2 |

| КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ С ЗАЛИТЫМ ЦЕМЕНТИРОВАННЫМ КАРБИДОМ | 2008 |

|

RU2479379C2 |

| БУРОВОЕ ДОЛОТО И РЕЖУЩАЯ ВСТАВКА ДЛЯ НЕГО | 1995 |

|

RU2147667C1 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| МАТЕРИАЛ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2018 |

|

RU2739838C1 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| ДИСПЕРСИЯ ТВЕРДОФАЗНЫХ ЧАСТИЦ В ПРОПИТЫВАЮЩЕМ МАТЕРИАЛЕ | 2012 |

|

RU2609114C2 |

Группа изобретений относится к вставке для бурового инструмента и буровому долоту, у которого корпус включает одну или более упомянутых вставок. Вставка для бурового инструмента выполнена из твердого сплава, который включает твердые составляющие из карбида вольфрама (WC) в связующей фазе Ni-Cr или Ni-Co-Cr. Твердый сплав включает 3,5-18 мас.% связующей фазы, содержащей >0 мас.% Ni, массовое отношение Cr/(Ni+Co) составляет 0,02-0,19, а WC и неизбежные примеси – остальное. Разница между твердостью на глубине 0,3 мм от поверхности в любой точке вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента на глубине 4,8 мм от ее поверхности составляет по меньшей мере 20 HV3. Обеспечивается вставка для бурового инструмента, обладающая улучшенной коррозионной стойкостью, повышенной износостойкостью и повышенной ударной вязкостью. 2 н. и 13 з.п. ф-лы, 10 ил., 7 табл., 8 пр.

1. Вставка для бурового инструмента, выполненная из твердого сплава, который включает твердые составляющие из карбида вольфрама (WC) в связующей фазе Ni-Cr или Ni-Co-Cr, в которой твердый сплав включает 3,5-18 мас.% связующей фазы, содержащей >0 мас.% Ni, массовое отношение Cr/(Ni+Co) составляет 0,02-0,19, а WC и неизбежные примеси – остальное, при этом разница между твердостью на глубине 0,3 мм от поверхности в любой точке вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента на глубине 4,8 мм от ее поверхности составляет по меньшей мере 20 HV3.

2. Вставка для бурового инструмента по п. 1, отличающаяся тем, что разница между твердостью на глубине 0,3 мм от поверхности в любой точке вставки для бурового инструмента и твердостью на глубине 1 мм ниже ее поверхности составляет по меньшей мере 15 HV3.

3. Вставка для бурового инструмента по п. 1 или 2, отличающаяся тем, что разница между средней твердостью на глубине 0,3 мм от поверхности вставки для бурового инструмента и средней твердостью в основной массе вставки для бурового инструмента на глубине 4,8 мм от ее поверхности составляет по меньшей мере 20 HV3.

4. Вставка для бурового инструмента по любому из пп. 1-3, отличающаяся тем, что разница между средней твердостью на глубине 0,3 мм от поверхности вставки для бурового инструмента и средней твердостью на глубине 1 мм от поверхности составляет по меньшей мере 15 HV3.

5. Вставка для бурового инструмента по любому из пп. 1-4, отличающаяся тем, что разница между твердостью на глубине 0,3 мм от поверхности в любой точке вставки для бурового инструмента и минимальной твердостью основной массы вставки для бурового инструмента на глубине 4,8 мм от ее поверхности составляет по меньшей мере 30 HV3.

6. Вставка для бурового инструмента по любому из пп. 1-5, отличающаяся тем, что разница между твердостью на глубине 0,3 мм от поверхности в любой точке вставки для бурового инструмента и твердостью на глубине 1 мм от поверхности вставки для бурового инструмента составляет по меньшей мере 20 HV3.

7. Вставка для бурового инструмента по любому из пп. 1-6, отличающаяся тем, что среднее значение размера зерен WC твердого сплава составляет более 1 мкм, но менее 18 мкм.

8. Вставка для бурового инструмента по любому из пп. 1-7, отличающаяся тем, что твердый сплав содержит 4-12 мас.% связующей фазы.

9. Вставка для бурового инструмента по любому из пп. 1-8, отличающаяся тем, что связующая фаза Ni-Co-Cr содержит >25 мас.% Ni.

10. Вставка для бурового инструмента по любому из пп. 1-9, отличающаяся тем, что связующая фаза Ni-Co-Cr содержит >50 мас.% Ni.

11. Вставка для бурового инструмента по любому из пп. 1-8, отличающаяся тем, что связующая фаза представляет собой связующую фазу из Ni-Cr.

12. Вставка для бурового инструмента по любому из пп. 1-11, отличающаяся тем, что массовое отношение Cr/(Ni+Co) в твердом сплаве составляет 0,04-0,19.

13. Вставка для бурового инструмента по любому из пп. 1-12, отличающаяся тем, что массовое отношение Cr/(Ni+Co) в твердом сплаве составляет 0,085-0,15.

14. Вставка для бурового инструмента по любому из пп. 1-13, отличающаяся тем, что указанный твердый сплав имеет твердость не более 1700 HV3.

15. Буровое долото, у которого корпус включает одну или более вставок для бурового инструмента по любому из пп. 1-14.

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| КОМПОЗИЦИОННЫЕ ИЗДЕЛИЯ | 2008 |

|

RU2467085C2 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) | 1991 |

|

RU2071869C1 |

| US 20070110607 A1, 17.05.2007 | |||

| EP 1697551 B1, 22.07.2015. | |||

Авторы

Даты

2022-10-18—Публикация

2019-03-22—Подача