Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки цианистого водорода. Кроме того, настоящее изобретение также относится к способу получения 2-гидрокси-4-(метилтио)бутиронитрила посредством осуществления реакции цианистого водорода, полученного посредством способа очистки по настоящему изобретению, с 3-меркаптопропиональдегидом.

Уровень техники

Цианистый водород (HCN) может быть получен либо в ходе так называемого способа Андрусова, либо в ходе так называемого способа BMA или способа Дегусса. Способ Андрусова обеспечивает получение цианистого водорода в ходе газофазной реакции из метана, аммиака и кислорода в присутствии платинового катализатора:

CH4 + NH3 + 1,5 O2 → HCN + 3 H2O, ΔHR = - 481,06 кДж/моль

Аммиак, природный газ (метан) и кислород загружают в реактор и обеспечивают протекание реакции в присутствии платинового катализатора при температуре в диапазоне от 800 до 1500°C. Как правило, метан поступает из природного газа, который может быть дополнительно очищен; в природном газе также могут присутствовать C2, C3 и высшие углеводороды (например, этан, этен, пропан, пропен, бутан, бутен, изобутен и т. д., в общем называемые C2+ углеводороды). Хотя в качестве источника кислорода можно применять воздух, реакцию также можно проводить с использованием неразбавленного кислорода или воздуха, обогащенного кислородом (т. е. в способе Андрусова с использованием кислорода). Теплота реакции, выделяемая в ходе основной реакции, обеспечивает множество побочных реакций, которые подробно обсуждаются в литературе, например, в Waletzko, N., Schmidt, L.D. «Modeling Catalytic Gauze Reactors: HCN Synthesis», AIChE Journal vol. 34, no. 7, 1146-1156 (1988).

В способе Андрусова продукты в первичном реакторе, следовательно, включают цианистый водород, непрореагировавший аммиак, монооксид углерода, азот и другие побочные продукты реакции, в частности, нитрилы, такие как ацетонитрил, акрилонитрил и пропионитрил.

Название «способ BMA» представляет собой сокращение от цианистый водород (Blausäure) из метана (Methan) и аммиака (Ammoniak) на немецком. Соответственно, название BMA уже указывает на то, что данный способ предназначен для получения цианистого водорода из метана и аммиака в присутствии платинового катализатора. Уравнение реакции аналогично реакции конверсии метана водяным паром (SMR) для метана и воды:

CH4 + NH3 → HCN + 3 H2, ΔHR = 251 кДж/моль

Реакция является чрезвычайно эндотермической, и реагенты метан и аммиак вступают в реакцию в трубке из оксида алюминия, покрытой платиновым катализатором, примерно при 1400°C. Полученная таким образом смесь продуктов содержит приблизительно 23 об. % цианистого водорода и приблизительно 72 об. % водорода, а также незначительные количества аммиака.

В обоих способах поток газообразного продукта, содержащий цианистый водород и непрореагировавший аммиак, резко охлаждают до температуры от приблизительно 100 до 400°C на выходе. Затем, охлажденный таким образом поток продукта направляют в процесс удаления аммиака, в котором аммиак превращается в нелетучую аммониевую соль посредством обеспечения контакта аммиака с водным раствором кислоты, например фосфорной кислоты или серной кислоты. Далее поток газообразного продукта, не содержащий аммиака, направляют в абсорбционную колонну для получения HCN, где HCN поглощается водой. Затем полученный таким образом водный раствор HCN очищают в дистилляционной колонне с получением верхнего потока, содержащего цианистый водород, и водного нижнего потока, который может быть либо рециркулирован, либо утилизирован. Более конкретно, водный раствор HCN очищают в стандартной дистилляционной колонне, в которую его вводят в одной точке между верхней и нижней частью дистилляционной колонны, на так называемой ступени подачи. Данная точка введения или ступень подачи также разделяет дистилляционную колонну на секцию ректификации над ступенью подачи и отпарную секцию ниже ступени подачи. В способах из предшествующего уровня техники пар, достигающий верхней части колонны, охлаждается и конденсируется в жидкость в верхнем конденсаторе, который может быть размещен либо внутри верхней части дистилляционной колонны, либо за пределами дистилляционной колонны (см., например, обзорную статью Cyano Compounds, Inorganic in Ullmann’s Encyclopedia of Industrial Chemistry, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, 2012, том 10, стр. 673-710, в частности, раздел 1.2, стр. 675-678 и фиг. 3 на стр. 676). Часть данной жидкости возвращают в колонну в виде обратного потока, а остальную часть выводят в виде дистиллята или верхнего продукта. Данная общая структура потока в дистилляционной колонне обеспечивает противоточный контакт восходящего пара и потоков жидкости, движущихся вниз по насадке(насадкам) или тарелкам, на всех насадках или тарелках по всей колонне. Тем не менее, обратный поток, который необходим для достижения необходимой чистоты цианистого водорода, приводит к накоплению высших нитрилов, например, ацетонитрила, акрилонитрила и пропионитрила внутри колонны. Если указанные нитрилы присутствуют в высоких концентрациях, внутри колонны могут возникать две отдельные жидкие фазы, что приводит к проблеме полимеризации, которая обычно происходит на границе раздела фаз между двумя жидкими фазами, и к образованию пены.

В опубликованной заявке на патент WO 2017/011428 A1 раскрыт способ снижения количеств нитрилов в цианистом водороде. В частности, в данном документе описан способ, который включает подачу продукта реакции, включающего HCN, воду и нитрилы, в разделительный сосуд, отбор отводимого потока жидкости, содержащего HCN, воду и нитрилы, из разделительного сосуда и подачу отводимого потока жидкости в боковую отпарную колонну для удаления нитрилов из смеси, содержащей HCN. Тем не менее, экспериментальные данные из WO 2017/011428 A1 показывают, что данный способ не подавляет или по меньшей мере значительно снижает накопление нитрилов в разделительном сосуде. Напротив, поток после удаления нитрилов, выходящий из боковой отпарной колонны, содержит значительные количества нитрилов.

Таким образом, все еще существует потребность в способе, который подавляет накопление нитрилов, а также образование полимерных побочных продуктов при очистке цианистого водорода, таких как полученные в способе Андрусова или BMA.

Краткое описание изобретения

Было обнаружено, что данная проблема решается посредством того, что верхний поток пара, обогащенный цианистым водородом, который извлекают из дистилляционной колонны, не сжижают в конденсаторе или внешнем теплообменнике, как в стандартных способах дистилляции. Соответственно, отсутствует наружный обратный поток сжиженного верхнего потока обратно в верхнюю часть дистилляционной колонны. Напротив, подаваемый поток, содержащий цианистый водород, подают в специальный способ дистилляции, который, в отличие от стандартного способа дистилляции, включает разделение жидкого подаваемого потока (1), содержащего цианистый водород, на по меньшей мере два потока (2) и (3). Поток (2) вводят в дистилляционную колонну в точке между верхней и нижней частями дистилляционной колонны. Помимо указанного потока (2), необязательный дополнительный поток, который также отделяют от подаваемого потока (1), можно вводить в дистилляционную колонну в точке между верхней и нижней частями дистилляционной колонны, которая отличается от точки введения потока (2). Поток (3) вводят в дистилляционную колонну в верхней части указанной дистилляционной колонны. С целью обеспечения обратного потока, который необходим для достижения разделения компонентов в колонне, в частности, с конкретной степенью очистки, поток (3) вводят в дистилляционную колонну при температуре ниже температуры потока (2) и необязательного дополнительного потока. Нижний поток, обедненный по цианистому водороду, извлекают из нижней части дистилляционной колонны, и верхний поток пара, обогащенный цианистым водородом, извлекают из дистилляционной колонны.

Следовательно, объектом настоящего изобретения является способ очистки цианистого водорода, включающий стадии

a) разделения жидкого подаваемого потока (1), содержащего цианистый водород, на по меньшей мере первый поток (2) жидкости и второй поток (3) жидкости,

b) введения первого потока (2) жидкости с температурой T1 в дистилляционную колонну (4) в точке между верхней и нижней частями дистилляционной колонны,

c) введения второго потока (3) жидкости с температурой T2 в дистилляционную колонну (4) в верхней части дистилляционной колонны,

d) извлечения верхнего потока (5) пара, обогащенного цианистым водородом, из дистилляционной колонны (4) и

e) извлечения нижнего потока (6), обедненного по цианистому водороду, из дистилляционной колонны (4),

где температура T2 второго потока (3) жидкости на стадии c) ниже температуры T1 первого потока (2) жидкости на стадии b).

Краткое описание графических материалов

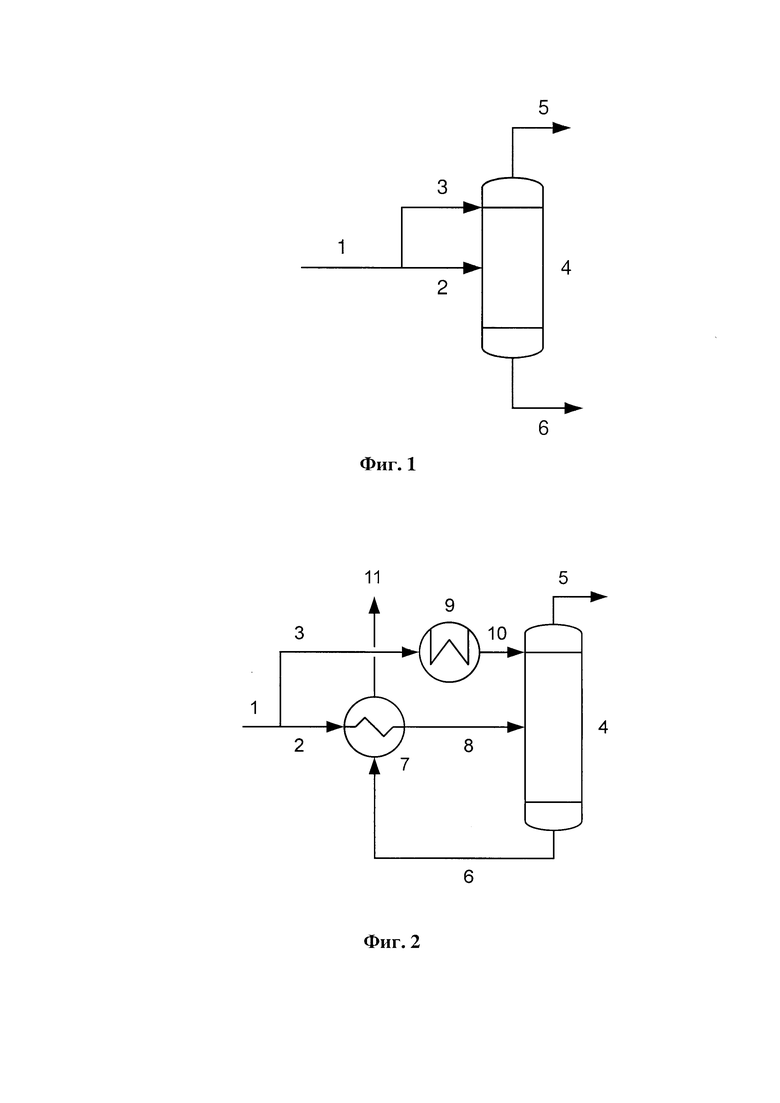

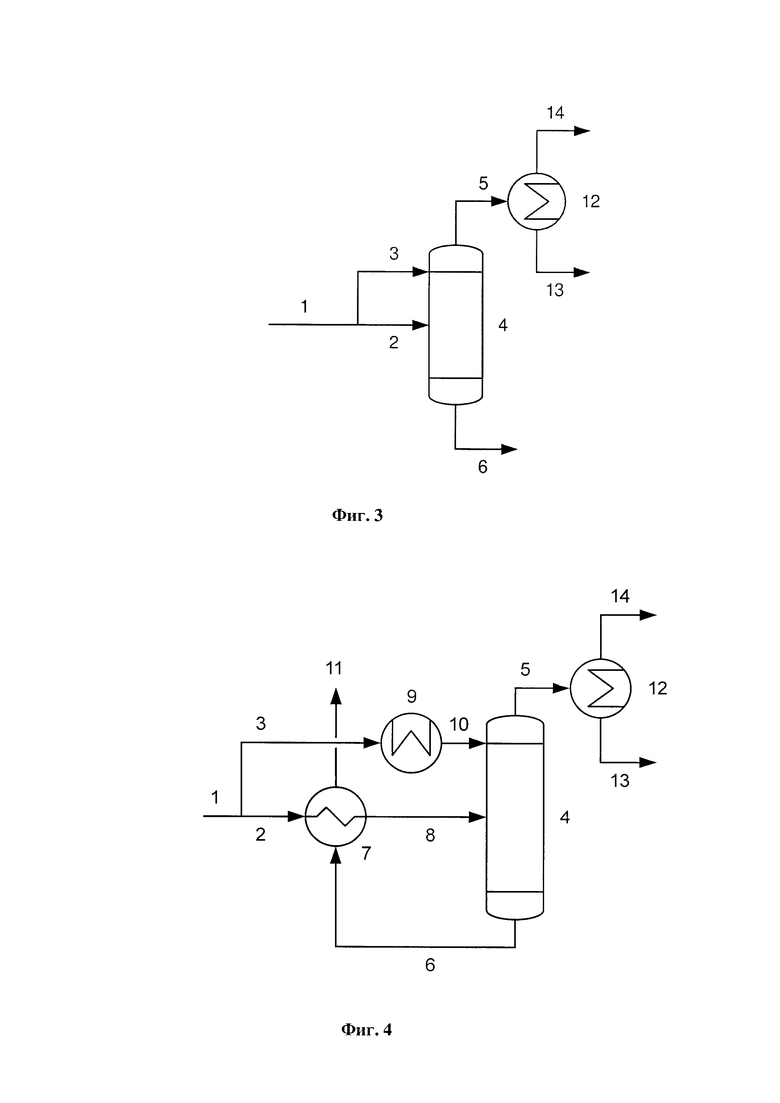

Фиг. 1 представляет собой схематическое представление способа очистки цианистого водорода по настоящему изобретению.

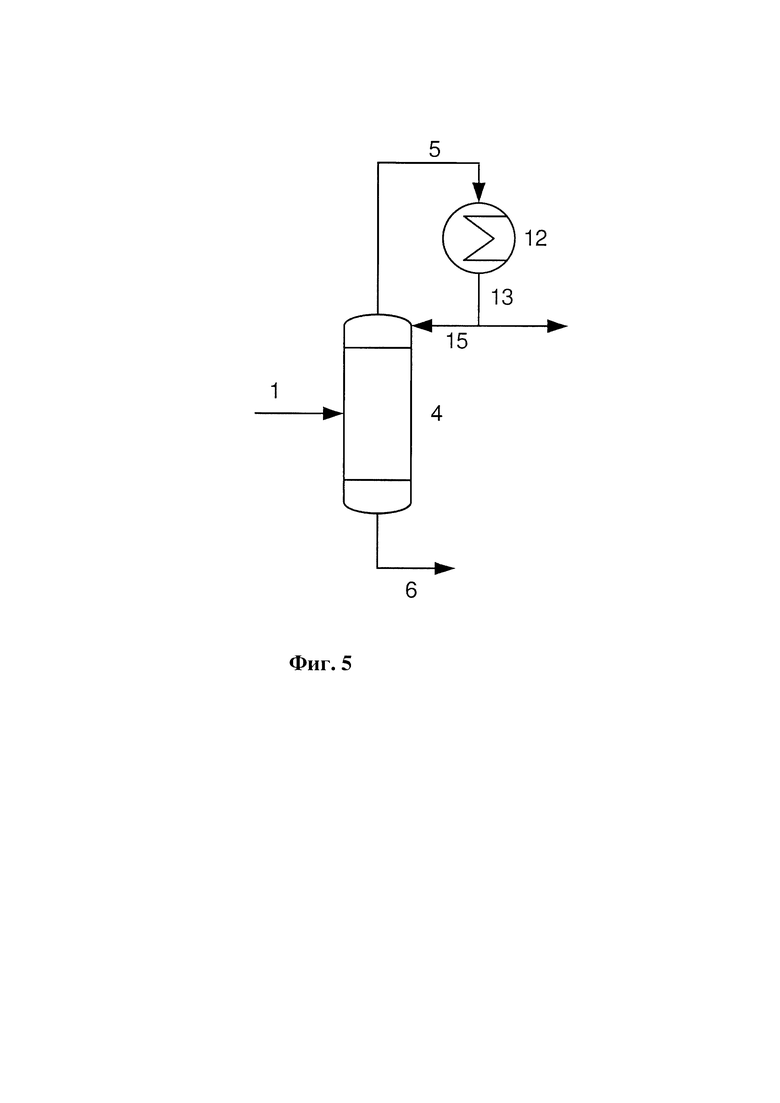

На фиг. 2 показан вариант осуществления способа по настоящему изобретению, где первый поток (2) жидкости нагревают посредством теплообмена с нижним потоком (6) до его введения в дистилляционную колонну (4).

На фиг. 3 показан вариант осуществления способа по настоящему изобретению, где весь верхний поток (5) пара или его часть, извлеченный из дистилляционной колонны (4), конденсируют с получением сжиженного потока (13) и, если применимо, остаточного потока (14) пара.

На фиг. 4 показан вариант осуществления способа по настоящему изобретению, объединяющий признаки, показанные на фиг. 2 и 3.

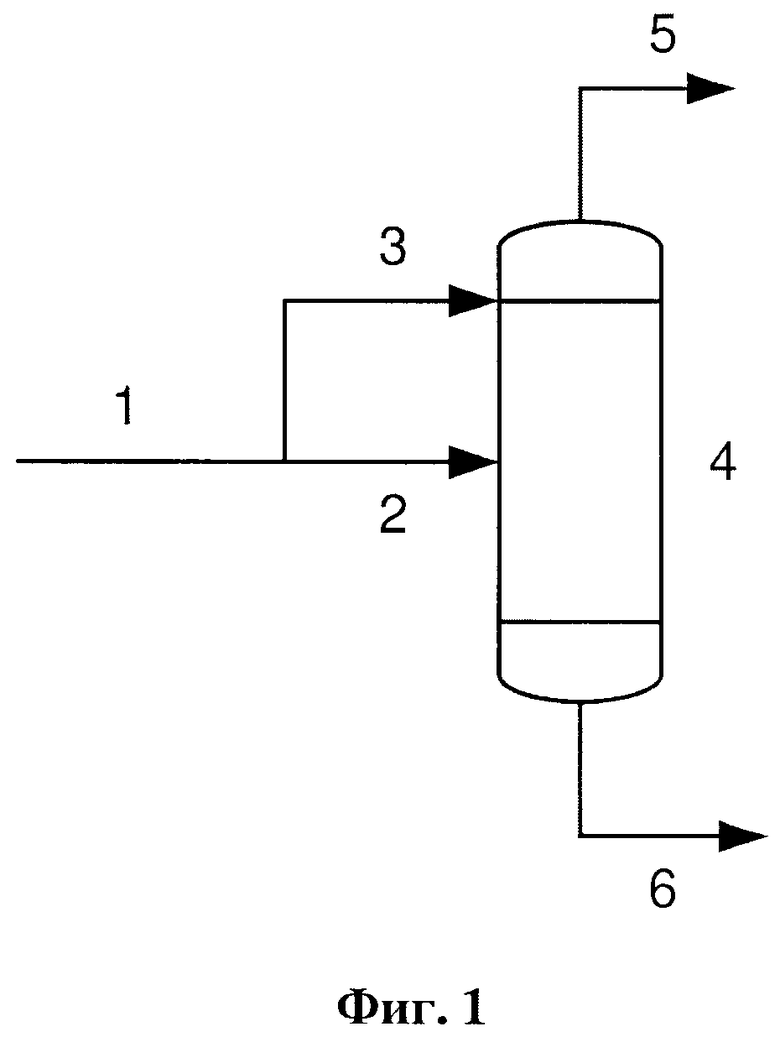

На фиг. 5 показан способ из предыдущего уровня техники для очистки цианистого водорода, где верхний поток (5) пара, извлеченный из дистилляционной колонны (4), конденсируют и часть полученного в результате сжиженного потока (13) возвращают в дистилляционную колонну (4) в виде обратного потока (15).

Подробное описание изобретения

Дистилляционная колонна, применяемая в способе по настоящему изобретению, содержит по меньшей мере один бойлер или ребойлер, который обеспечивает энергию, необходимую для выпаривания компонентов в дистилляционной колонне.

Дистилляционная колонна, применяемой в способе очистки по настоящему изобретению, не ограничена конкретным типом дистилляционной колонны и может представлять собой тарельчатую колонну, колонну с неупорядоченной насадкой или колонну с упорядоченной насадкой.

Жидкий подаваемый поток (1) на стадии a) может быть получен из абсорбционной колонны для получения HCN, где HCN поглощается водой. В данном случае, жидкий подаваемый поток (1) на стадии a) представляет собой содержащий водный цианистый водород поток, который предпочтительно содержит общее количество воды и цианистого водорода, составляющее по меньшей мере 90% по весу, более предпочтительно по меньшей мере 98% по весу. Тот же принцип применяется в отношении первого и второго потоков (2) и (3) жидкости, а также любого необязательного дополнительного потока, который также отделяют от жидкого подаваемого потока (1), содержащего цианистый водород. Способ по настоящему изобретению не ограничен в отношении концентрации конкретных компонентов, в частности, цианистого водорода, в данном жидком подаваемом потоке (1). Тот же принципе обязательно применяется в отношении первого и второго потоков (2) и (3) жидкости и любому дополнительному потоку, отделенному от указанного жидкого подаваемого потока (1). Следовательно, жидкий подаваемый поток (1) может содержать от 1 до 99 вес. % цианистого водорода, предпочтительно от 1 до 75 вес. %, от 1 до 50 вес. %, от 1 до 25 вес. % цианистого водорода. В частности, жидкий подаваемый поток (1) содержит от 1 до 7 вес. % цианистого водорода, особенно предпочтительно от 4 до 5 вес. % цианистого водорода. Как правило, содержание нитрилов в значительной степени зависит от состава подаваемого потока, содержащего природный газ, подаваемого в реактор с цианистым водородом. Предпочтительно, общее количество ацетонитрила и акрилонитрила в жидком подаваемом потоке (1) находится в диапазоне от 1 до 5000 ppm по весу.

Было обнаружено, что способ очистки по настоящему изобретению обеспечивает значительное снижение накопления нитрилов и полимерных побочных продуктов внутри дистилляционной колонны. В частности, было обнаружено, что накопление ацетонитрила и акрилонитрила значительно снижено в способе по настоящему изобретению. В частности, количество побочных продуктов, представляющих собой ацетонитрил и акрилонитрил, близко к нулю в каждой тарелке тарельчатой дистилляционной колонны, применяемой в способе по настоящему изобретению. Для сравнения, побочные продукты, представляющие собой ацетонитрил и акрилонитрил, могут накапливаться до почти 60% в верхней части дистилляционной колонне в способе дистилляции для очистки неочищенного цианистого водорода из предыдущего уровня техники. Без ограничения какой-либо конкретной теорией, считается, что данный эффект основан на различном температурном профиле по всей дистилляционной колонне в способе по настоящему изобретению, по сравнению с температурным профилем по всей дистилляционной колонне в способе очистки цианистого водорода из предыдущего уровня техники. Температуру приблизительно 26°C измеряют в верхней части дистилляционной колонны из предыдущего уровня техники, если неочищенный цианистый водород дистиллируют с флегмовым числом 1. Высшие нитрилы, такие как ацетонитрил и акрилонитрил, характеризуются значениями температуры кипения между значениями температуры кипения HCN и воды. Следовательно, данные побочные продукты обычно накапливаются внутри дистилляционной колонны. Тем не менее, любое накопление нитрилов внутри колонны неизбежно способствует образованию двух отдельных жидких фаз. Еще более проблематичным является образование полимерных побочных продуктов, которое происходит на границе раздела фаз. Соответственно, указанное разделение фаз способствует полимеризации, которая неизбежно ведет к засорению внутри дистилляционной установки и может потребовать остановки дистилляции. По сравнению со способами дистилляции из предыдущего уровня техники, способ по настоящему изобретению обеспечивает более высокие значения температуры в верхней части дистилляционной колонны. В частности, значения температуры, составляющие более 30°C, измеряют в верхней части дистилляционной колонны (4) в способе по настоящему изобретению. Данные более высокие значения температуры в верхней части дистилляционной колонны в способе по настоящему изобретению обеспечивают большее количество воды в верхней части дистилляционной колонны по сравнению со способами из предыдущего уровня техники. Это предотвращает разделение фаз в дистилляционной колонне в способе по настоящему изобретению, а также накопление побочных продуктов, таких как ацетонитрил и акрилонитрил, в отдельной жидкой фазе.

Кроме того, способ по настоящему изобретению также обеспечивает значительную экономию энергии, потребляемой для работы дистилляционной колонны (4), по сравнению со способом очистки цианистого водорода из предыдущего уровня техники. В частности, было обнаружено, что способ по настоящему изобретению снижает нагрузку ребойлера дистилляционной колонны (4) на более 20% по сравнению со способом дистилляции для очистки цианистого водорода из предыдущего уровня техники.

Во избежание какого-либо разделения фаз в ходе очистки потоков жидкости, содержащих цианистый водород, дистилляционную колонну (4) предпочтительно эксплуатируют при температуре, составляющей по меньшей мере 30°C, предпочтительно по меньшей мере 35, 40 или 45°C, в верхней части колонны.

В одном варианте осуществления способа по настоящему изобретению дистилляционную колонну (4) эксплуатируют при температуре, составляющей по меньшей мере 30°C, в верхней части колонны.

В предпочтительном варианте осуществления способа по настоящему изобретению дистилляционную колонну (4) эксплуатируют при температуре в диапазоне от 30°C до 50°C, в верхней части колонны.

В частности, дистилляционную колонну (4) эксплуатируют при температуре в диапазоне от 35°C до 50°C, от 40°C до 50°C или от 45°C до 50°C в верхней части колонны.

Разделение подаваемого потока (1) также обеспечивает регулирование долей каждого потока (2) и (3), а также любого другого потока помимо потоков (2) и (3). Выбранные значения скорости потока полученных таким образом потоков (2), (3) и любых необязательных дополнительных потоков помимо потока (2) соответствуют необходимым долям данных потоков. Сумма потоков (2) и (3), а также любого потока помимо потока (2) равна входящему потоку подаваемого потока (1). Следовательно, разделение подаваемого потока (1) также обеспечивает регулирование конкретного соотношения массового расхода или доли первого потока (2) жидкости и второго потока (3) жидкости.

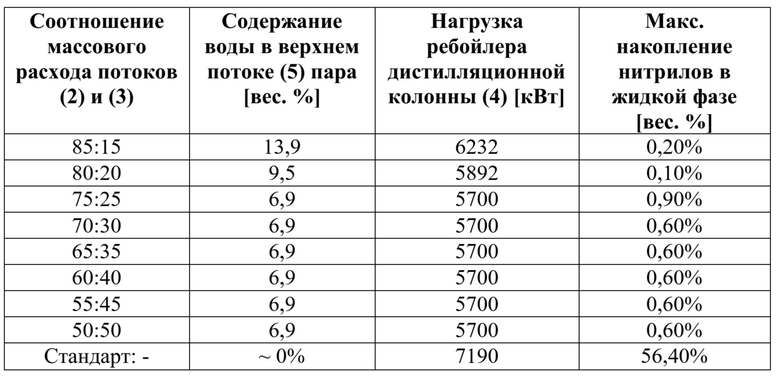

Было обнаружено, что соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости в диапазоне от 95:5 до 50:50 подходит не только для подавления накопления нитрилов и образования полимерных побочных продуктов в дистилляционной колонне (4), но также экономит все или по меньшей мере часть охлаждения, необходимого для конденсации пара, достигающего верхней части дистилляционной колонны, и энергии, необходимой для испарения сконденсированного пара, которая возвращается обратно в дистилляционную колонну в виде обратного потока. Даже небольшого потока (3) по сравнению с потоком (2) достаточно для достижения очистки цианистого водорода со степенью качества, сопоставимой с процедурой из предыдущего уровня техники. В способе по настоящему изобретению соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости предпочтительно находится в диапазоне от 95:5 до 50:50, от 90:10 до 50:50, от 85:15 до 50:50, от 80:20 до 50:50, от 75:25 до 50:50, от 70:30 до 50:50, от 65:35 до 50:50, от 60:40 до 50:50 или от 55:45 до 50:50. Путем снижения соотношения массового расхода потока (2) и потока (3) от 85:15 до 75:25 нагрузка ребойлера дистилляционной колонны снижается более чем на 8%. При этом содержание воды в верхнем потоке пара снижается с 13,9 вес. % до 6,9 вес. %. Кроме того, соотношение массового расхода потока (2) и потока (3) с по меньшей мере 50% потока (2) обеспечивает снижение максимальной концентрации нитрилов в жидкой фазе внутри дистилляционной колонны от более 56% в способе дистилляции для очистки цианистого водорода из предыдущего уровня техники до значений менее 1%. Таким образом, накопление нитрилов значительно снижается.

В одном варианте осуществления способа по настоящему изобретению соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости находится в диапазоне от 95:5 до 50:50.

Если способ по настоящему изобретению включает введение дополнительного потока в дистилляционную колонну (4) в дополнение к первому потоку (2) жидкости, значения, указанные выше и ниже для массового расхода первого потока (2) жидкости, соответствуют сумме массового расхода первого потока (2) жидкости и указанного дополнительного потока в дополнение к потоку (2).

Соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости, находящееся в диапазоне от 90:10 до 75:25, имеет сразу несколько преимуществ. Во-первых, оно обеспечивает верхний поток пара с содержанием воды менее 7 вес. %, что приемлемо для дополнительной обработки цианистого водорода в крупномасштабных способах. Во-вторых, температуру, составляющую приблизительно 47°C, измеряют в верхней части дистилляционной колонны (4). Данное условие подавляет накопление нитрилов, а также подавляет образование полимерных побочных продуктов в дистилляционной колонне (4). Кроме того, потребление энергии ребойлером дистилляционной колонны (4) уменьшается на 5% по сравнению со способом дистилляции из предыдущего уровня техники.

В предпочтительном варианте осуществления способа по настоящему изобретению соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости находится в диапазоне от 90:10 до 70:30.

Без ограничения какой-либо конкретной теорией считается, что экономия нагрузки ребойлера обусловлена снижением массового расхода первого потока (2) жидкости по сравнению со способом дистилляции из предыдущего уровня техники. Следовательно, поток (2) с более низким массовым расходом можно нагревать до более высоких значений температуры, чем полный подаваемый поток из процедуры дистилляции из предыдущего уровня техники, что приводит к меньшему потреблению энергии, чем в процедуре дистилляции из предыдущего уровня техники.

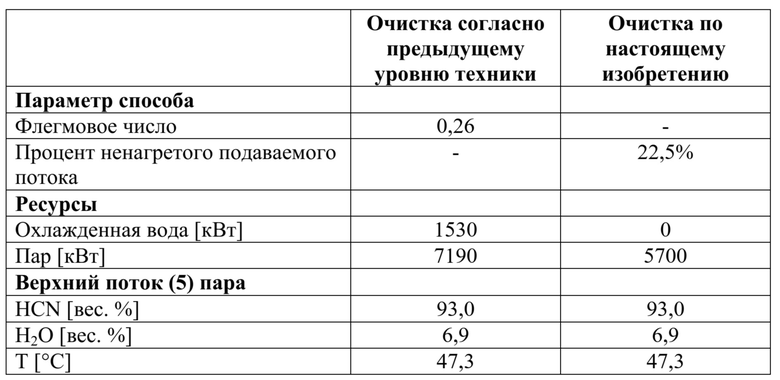

Можно предположить, что аналогичное снижение потребления энергии произойдет в процедуре дистилляции из предыдущего уровня техники при снижении флегмового числа. Тем не менее, результаты моделирования демонстрируют, что снижение флегмового числа при дистилляции неочищенного HCN из предыдущего уровня техники до значения примерно 0,26 не обеспечивает экономию пара или охлажденной воды. Для сравнения, очистка HCN до продукта того же качества в способе по настоящему изобретению не только экономит всю охлажденную воду, которая требуется в способе из предыдущего уровня техники для очистки цианистого водорода, но также экономит более 20% пара. Получение охлажденной воды должно быть энергоемким и дорогостоящим. Таким образом, способ по настоящему изобретению обеспечивает общую экономию энергии более чем на 34% по сравнению с очисткой HCN из предыдущего уровня техники, которая обеспечивает такое же качество продукта.

В соответствии с настоящим изобретением, обратный поток, который требуется для достижения необходимой степени очистки, обеспечивается посредством введения второго потока (3) жидкости, который был отделен от подаваемого потока (1). В отличие от стандартной процедуры дистилляции для очистки HCN, второй поток (3) жидкости не нагревают перед его введением в дистилляционную колонну (4). Напротив, указанный поток (3) вводят в дистилляционную колонну (4) с температурой, которая предпочтительно ниже, чем температура верхней части дистилляционной колонны в способе по настоящему изобретению. Предпочтительно температура второго потока (3) жидкости на стадии c) составляет менее 30°C, менее 25°C, не более 20°C, не более 15°C или не более 10°C. Предпочтительно температура второго потока (3) жидкости на стадии c) находится в диапазоне от 5°C до менее 30°C, от 5°C до менее 25°C, от 5°C до не более 20°C, от 5°C до не более 15°C или от 5°C до не более 10°C.

В другом варианте осуществления способа по настоящему изобретению температура T2 второго потока (3) жидкости на стадии c) составляет менее 25°C.

В дополнительном варианте осуществления способа по настоящему изобретению первый поток (2) жидкости нагревают перед его введением в дистилляционную колонну (4).

Нагретый таким образом поток (2) затем вводят в виде нагретого потока (8) в дистилляционную колонну (4).

В предпочтительном варианте осуществления способа по настоящему изобретению первый поток (2) жидкости нагревают до температуры T1, составляющей от 25°C до не более 130°C. Диапазон от 25°C до не более 130°C включает все условия для осуществления способа по настоящему изобретению, включая соотношение 50:50 потока (2) и потока (3), полный нагретый поток (8) жидкости и нижний поток с чистой водой с наименьшей теплоемкостью. Предпочтительно первый поток (2) жидкости нагревают до температуры T1, составляющей от 25°C до не более 95°C. Данная температура T1 является особенно пригодной для соотношения массового расхода потока (2) и потока (3) 75:25, как показано в примере.

Предпочтительно, чтобы в способе по настоящему изобретению температура T3 второго потока (3) жидкости на стадии c) составляла менее 25°C, а температура T1 первого потока (2) жидкости на стадии b) находилась в диапазоне от 25°C до не более 130°C.

Для оптимального рационального использования тепла предпочтительно нагревать первый поток (2) жидкости за счет теплообмена с нижним потоком (6) из дистилляционной колонны (4). Указанный нижний поток характеризуется высокой теплоемкостью и, следовательно, может передавать большую часть тепла потоку (2). Данный нагрев можно осуществлять в теплообменнике (7). После передачи тепла от нижнего потока (6) к потоку (2) нагретый таким образом поток (8) вводят в дистилляционную колонну (4), а охлажденный таким образом нижний поток (6) либо утилизируют, либо направляют для дальнейшего применения в виде потока (11). Указанный поток (11) в основном содержит воду и не более нескольких ppm высококипящих побочных продуктов от перегонки. Тем не менее, чрезвычайно низкое количество данных побочных продуктов не оказывает никакого влияния на цианистый водород. Следовательно, предпочтительно направлять поток (11) в абсорбционную колонну для получения цианистого водорода, в которой цианистый водород поглощается водой.

В еще одном варианте осуществления способа по настоящему изобретению первый поток (2) жидкости нагревают за счет теплообмена с нижним потоком (6) из дистилляционной колонны (4).

Охлаждение второго потока (3) жидкости перед его введением в дистилляционную колонну (4) обеспечивает дополнительное повышение степени чистоты цианистого водорода. Указанное охлаждение можно осуществлять посредством теплообменника (9), и охлажденный таким образом поток (3) вводят в дистилляционную колонну (4) в виде потока (10).

Предпочтительно, второй поток (3) жидкости охлаждают перед его введением в дистилляционную колонну (4).

Кроме того, предпочтительно, чтобы второй поток (3) жидкости охлаждали до температуры Т2, составляющей от 5 до 20°C, перед его введением в дистилляционную колонну (4).

В соответствии с настоящим изобретением первый поток (2) жидкости вводят в точке между верхней и нижней частями дистилляционной колонны (4). Данная конкретная точка часто также упоминается как ступень подачи, которая разделяет дистилляционную колонну на отпарную секцию ниже ступени подачи и секцию ректификации над ступенью подачи. Ступень подачи предпочтительно выбирают таким образом, чтобы обеспечивать от 30 до 70%, предпочтительно от 50 до 65% ступеней разделения дистилляционной колонны (4) в отпарной секции и остальную часть в секции ректификации. Например, если дистилляционная колонна содержит 20 ступеней разделения, причем первая ступень находится в верхней части колонны, а 20-я ступень в нижней части, ступень подачи находится между 6-й и 14-й из указанных 20 ступеней разделения, предпочтительно между 7-й и 10-й из указанных 20 ступеней разделения.

Тем не менее, способ по настоящему изобретению не подлежит каким-либо ограничениям в отношении количества потоков, на которые разделяют подаваемый поток (1) и которые вводят в дистилляционную колонну. Следовательно, способ по настоящему изобретению также не подлежит каким-либо ограничениям относительно количества дополнительных потоков в дополнение к первому потоку (2) жидкости, которые также вводят в точке по всей дистилляционной колонне. Если подаваемый поток (1) разделяют более чем на два потока, один или более потоков в дополнение к первому потоку (2) жидкости предпочтительно вводят в точке по всей секции ректификации дистилляционной колонны, которая отличается от точки введения первого потока (2) жидкости. Предпочтительно данный дополнительный поток в дополнение к первому потоку (2) жидкости вводят в точке между верхней и нижней частях дистилляционной колонны (4), которая отличается от точки введения первого потока (2) жидкости, в частности, в точке между точками введения первого и второго потока (2) и (3) жидкости. Также предпочтительно, чтобы указанный дополнительный поток вводят в дистилляционную колонну с температурой T3, которая находится в диапазоне между температурой T1 первого потока (2) жидкости при введении в дистилляционную колонну и температурой T2 второго потока (3) жидкости при введении в дистилляционную колонну.

В одном варианте осуществления способ очистки по настоящему изобретению дополнительно включает стадию

f) введения по меньшей мере одного дополнительного потока жидкости, который также отделяют от жидкого подаваемого потока (1), содержащего цианистый водород, в дополнение к первому потоку (2) жидкости в дистилляционную колонну (4) в точке между точками введения первого и второго потоков (2) и (3) жидкости, где температура T3 дополнительного потока находится в диапазоне от температуры T2 второго потока (3) жидкости на стадии c) до температуры T1 первого потока (2) жидкости на стадии b).

В предпочтительном варианте осуществления способа очистки по настоящему изобретению массовый расход первого потока (2) жидкости, который вводят в дистилляционную колонну на стадии b), превышает массовый расход по меньшей мере одного дополнительного потока, который вводят в указанную дистилляционную колонну в дополнение к первому потоку (2) жидкости.

В принципе, способ согласно настоящему изобретению направлен на избегание конденсации части или всего верхнего потока (5) пара, обогащенного цианистым водородом, и подачи обратного потока сжиженного таким образом потока в верхнюю часть дистилляционной колонны (4). Таким образом, на стадии d) указанный верхний поток (5) пара, обогащенный цианистым водородом, предпочтительно не конденсируют после извлечения из дистилляционной колонны (4). Соответственно, указанный верхний поток (5) пара предпочтительно дополнительно обрабатывают без какой-либо конденсации после извлечения из дистилляционной колонны (4).

Тем не менее, по меньшей мере часть верхнего потока (5) пара после извлечения из дистилляционной колонны (4) альтернативно можно конденсировать с получением сжиженного потока (13), который подают либо на дополнительную обработку, либо в резервуар для хранения. Если верхний поток (5) пара не полностью конденсирован, неконденсированная часть верхнего потока (5) пара составляет остаточный поток (14) пара. В конденсаторе (12) осуществляют (парциальную) конденсацию верхнего потока (5) пара. Данная конденсация не оказывает какого-либо влияния на способ очистки по настоящему изобретению и на достигнутые таким образом положительные эффекты, независимо от того, какое количество верхнего потока пара конденсируют после извлечения из дистилляционной колонны. Напротив, данный вариант осуществления позволяет реагировать на колебания в потреблении цианистого водорода, полученного в ходе способа по настоящему изобретению, или обеспечивать цианистый водород в требуемых количествах и в лучше транспортируемой форме для потребителя. Следовательно, данный конкретный вариант осуществления не ограничивается каким-либо конкретным соотношением сжиженного потока (13) и остаточного потока (14) пара.

В альтернативном варианте осуществления способ очистки по настоящему изобретению дополнительно включает стадии

g) конденсирования по меньшей мере части верхнего потока (5) пара, извлеченного из дистилляционной колонны (4), с получением сжиженного потока (13) и, если применимо, остаточного потока (14) пара и

h) подачи сжиженного потока (13) со стадии g) на дополнительную обработку или в резервуар для хранения.

Если верхний поток (5) пара полностью не конденсируют на стадии g), неконденсированную часть верхнего потока (5) пара, которая составляет остаточный поток (14) пара, предпочтительно непосредственно подают, т. е. без какой-либо конденсации, для дополнительной обработки. В качестве альтернативы верхний поток (5) пара может быть полностью конденсирован на стадии g) с получением сжиженного потока (13), который подают на дополнительную обработку или в резервуар для хранения на стадии h).

В соответствии со способом по настоящему изобретению обогащенный цианистым водородом верхний поток (5) пара и/или обогащенный цианистым водородом остаточный поток (14) пара не сжижают и, следовательно, они могут быть направлены на дополнительную обработку в форме пара, в которой их получают после дистилляции. Следовательно, дополнительная обработка верхнего потока (5) пара или остаточного потока (14) пара не включает какое-либо хранение потоков. Напротив, какой-либо из данных потоков непосредственно подвергают дополнительной обработке, т. е. в том виде, в котором они были получены после способа очистки по настоящему изобретению, с получением нового химического продукта или смеси с цианистым водородом.

В одном варианте осуществления способа очистки по настоящему изобретению верхний поток (5) пара, извлеченный из дистилляционной колонны (4) на стадии d), дополнительно обрабатывают без конденсации указанного верхнего потока пара.

В другом варианте осуществления способа очистки по настоящему изобретению остаточный поток (14) пара со стадии h) дополнительно обрабатывают без конденсации указанного потока пара.

В контексте настоящего изобретения дополнительная обработка представляет собой любую обработку верхнего потока (5) пара и/или остаточного потока (14) пара, при которой любой из указанных потоков либо дополнительно вводят в реакцию и/или смешивают с любыми дополнительными компонентами, за исключением ожижения любого из указанных потоков, соответственно.

Дополнительное улучшение в отношении аспектов безопасности достигается, если верхний поток (5) пара или остаточный поток (14) пара, оба обогащенные цианистым водородом и полученные посредством способа очистки по настоящему изобретению, преобразуют в менее опасное соединение. Это значительно снижает потенциальную опасность цианистого водорода. С экономической точки зрения полученное таким образом производное соединение цианистого водорода должно представлять собой соответствующий конечный или промежуточный продукт. В случае промежуточного продукта указанное производное соединение цианистого водорода должно легко превращаться в другие соединения, имеющие экономическое значение.

Цианистый водород представляет собой важное исходное соединение в крупномасштабном производстве незаменимой аминокислоты D,L-метионина, и в данном способе цианистый водород вводят в реакцию с 3-метилтиопропаналем, также известным как 3-метилмеркаптопропиональдегид или сокращенно MMP, с получением нитрила 2-гидрокси-4-метилтиобутановой кислоты. Данную реакцию можно осуществлять в присутствии подходящих катализаторов, таких как пиридин или триметиламин. Полученный таким образом нитрил 2-гидрокси-4-метилтиобутановой кислоты может быть гидролизован в присутствии минеральной кислоте с образованием 2-гидрокси-4-метилбутановой кислоты, также известной как аналог гидроксиметионина или под сокращенным названием MHA. В качестве альтернативы нитрил 2-гидрокси-4-метилтиобутановой кислоты дополнительно вводят в реакцию с гидрокарбонатом аммония с получением соответствующего гидантоина, который омыляют основанием с получением раствора, содержащего метионат, из которого нейтральный метионин осаждают посредством подкисления раствора диоксидом углерода или кислотой. Дополнительное преимущество осуществления реакции цианистого водорода с 3-метилтиопропаналем с получением нитрила 2-гидрокси-4-метилтиобутановой кислоты заключается в том, что последнее соединение имеет гораздо лучшую стабильность при хранении, чем 3-метилтиопропаналь. Получение нитрила 2-гидрокси-4-метилтиобутановой кислоты раскрыто, например, в опубликованной заявке на патент US 2012/215022 A1. Тем не менее, способ, раскрытый в данном документе, включает применение неочищенного газообразного продукта из получения цианистого водорода в соответствии со способом Андрусова, который, следовательно, характеризуется низким содержанием цианистого водорода, но более высоким содержанием других компонентов. Тем не менее, данные дополнительные компоненты не способствуют любому дополнительному преимуществу в получении нитрила 2-гидрокси-4-метилтиобутановой кислоты. Напротив, они обеспечивают очень большой поток вещества, нагревание и проведение которого в течение всего способа требует большой конструкции аппарата и большого количества энергии. Тем не менее, это делает способ по US 2012/215022 A1 достаточно непривлекательным как с энергетической, так и с экономической точки зрения. Для сравнения, способ очистки по настоящему изобретению позволяет применять потоки пара, обогащенные цианистым водородом, то есть верхний поток (5) пара или остаточный поток (14) пара, при получении 2-гидрокси-4-(метилтио)бутиронитрила посредством проведения реакции одного из данных потоков с 3-метилмеркаптопропиональдегидом. Таким образом, способ получения 2-гидрокси-4-(метилтио)бутиронитрила по настоящему изобретению позволяет получить 2-гидрокси-4-(метилтио)бутиронитрил с более высокой чистотой и меньшими энергозатратами, чем в способе из 2012/215022 А1.

Таким образом, другом объектом настоящего изобретения является способ получения 2-гидрокси-4-(метилтио)бутиронитрила, включающий стадии

i) обеспечения очистки цианистого водорода с помощью способа очистки цианистого водорода по настоящему изобретению с получением верхнего потока (5) пара, обогащенного цианистым водородом, или остаточного потока (14) пара, обогащенного цианистым водородом, и

ii) осуществления реакции указанного верхнего потока (5) пара, обогащенного цианистым водородом, или указанного остаточного потока (14) пара, обогащенного цианистым водородом, с 3-меркаптопропиональдегидом с получением 2-гидрокси-4-(метилтио)бутиронитрила.

Дополнительным преимуществом данного способа получения 2-гидрокси-4-(метилтио)бутиронитрила является то, что 3-меркаптопропиональдегид, соединение, которое подвержено реакциям полимеризации и разложения, преобразуется в стабильное при хранении соединение 2-гидрокси-4-(метилтио)бутиронитрил.

Что касается стадии i) данного дополнительного объекта, применяются все вышеупомянутые варианты осуществления процесса очистки по настоящему изобретению.

Примеры

Приведенные в данном документе примеры осуществлялись с использованием вычислительной модели способа, основанного на способе дистилляции, показанном на фиг. 2. Моделирование процессов представляет собой устоявшуюся и надежную методологию, применяемую инженерами для моделирования сложных химических процессов перед конструированием настоящей установки. В контексте приведенных в данном документе примеров применяли коммерческое программное обеспечение для моделирования Aspen Plus® (Aspen Technology, Inc., 20 Crosby Roads, Бедфорд, Массачусетс, 01730, США) в сочетании с данными о физических свойствах, доступных из общедоступных баз данных.

Пример 1. Очистка потока цианистого водорода, содержащего цианистый водород, по настоящему изобретению

С применением программного обеспечения для моделирования Aspen Plus® очистку потока, содержащего цианистый водород, моделировали для способа дистилляции, показанного на фиг. 2. Водный подаваемый поток (1) из абсорбционной колонны для получения HCN, содержащий 4-5% по весу цианистого водорода, разделяют на первый поток (2) жидкости и второй поток (3) жидкости. Поток (2) нагревают до температуры 92°C в теплообменнике (7) посредством теплообмена с нижним потоком (6) из дистилляционной колонны (4) с получением нагретого потока (8). Указанный поток (8) вводят между 7-й и 10-й ступенями дистилляционной колонны (4), имеющей 20 ступеней. Полученный таким образом охлажденный нижний поток (11), который в основном содержит воду, рециркулируют в абсорбционную колонну для получения HCN. Поток (3) вводят в верхнюю часть дистилляционной колонны (4) с температурой 24,9°C. Верхний поток (5) пара, обогащенный цианистым водородом, извлекают из верхней части дистилляционной колонны (4). Нижний поток (11), обедненный по цианистому водороду и обогащенный водой, извлекают из нижней части дистилляционной колонны и подают в теплообменник (7).

Содержание воды в верхнем потоке (5) пара, извлеченном из дистилляционной колонны (4), изменяется с соотношением массового расхода первого потока (2) жидкости и второго потока (3) жидкости. В частности, содержание воды в верхнем потоке (5) пара снижается с почти 14 вес. % до менее 7 вес. % за счет повышения доли потока (3) с 15 до 25 вес. %, то есть за счет снижения соотношения массового расхода потока (2) и потока (3) от 85:15 до 75:25. В то же время, нагрузка ребойлера дистилляционной колонны (4) снижается практически на 9%. Дополнительное повышение доли потока (3) до более 25 вес. % не приводит ни к дополнительному снижению содержания воды в верхнем потоке (5) пара, ни к дополнительному снижению нагрузки ребойлера дистилляционной колонны (4). Данные результаты обобщены в таблице 1. В данной таблице для предыдущего уровня техники (последняя запись в таблице 1) указаны результаты, рассчитанные для способа дистилляции из предыдущего уровня техники для очистки цианистого водорода, показанного на фиг. 5. По сравнению со способом из предыдущего уровня техники способ по настоящему изобретению обеспечивает более высокое содержание воды в верхнем потоке пара, что, тем не менее, совсем не является проблемой для дополнительной обработки полученного таким образом цианистого водорода. Более важным является то, что способ по настоящему изобретению обеспечивает огромное снижение максимального накопления нитрилов, представляющих собой ацетонитрил и акрилонитрил, в жидкой фазе (от более 56 вес. % до менее 0,1 вес. %) и значительному снижению нагрузки ребойлера дистилляционной колонны (от 7190 кВт до 5700 кВт).

Таблица 1. Влияние соотношения первого потока (2) жидкости и второго потока (3) жидкости при делении на содержание воды в верхнем потоке (5) пара и на нагрузку ребойлера дистилляционной колонны (4).

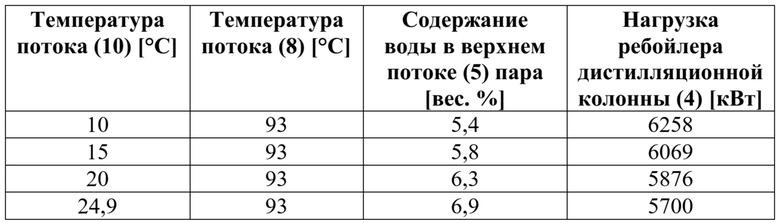

Лучшее рациональное использование тепла обеспечивает дополнительные улучшения нагрузки ребойлера дистилляционной колонны (4) в способе по настоящему изобретению. Более конкретно, второй поток (3) жидкости, который составляет 25 вес. % подаваемого потока (1), охлаждают до температуры в диапазоне от 5 до практически 25°C с получением охлажденного потока (10), который вводят в верхнюю часть дистилляционной колонны (4). Кроме того, поток (2), который составляет 75 вес. % потока (1), нагревают до температуры 93°C с получением нагретого потока (8), который вводят на ступень подачи дистилляционной колонны (4). Указанное охлаждение обеспечивает дополнительное снижение содержания воды в верхнем потоке (5) пара на 1,5 вес. %. Более высокая охлаждающая способность охладителя (9), которая необходима для охлаждения второго потока (3) жидкости, должна компенсироваться ребойлером дистилляционной колонны (4). Следовательно, нагрузка ребойлера в дистилляционной колонне (4) снова повышается, но лишь незначительно (см. таблицу 2).

Таблица 2. Влияние температуры потока (10) на содержание воды в верхнем потоке (5) пара и на нагрузку ребойлера дистилляционной колонны (4).

Пример 2. Сравнение с процедурой из предыдущего уровня техники

В данном примере результат очистки содержащего цианистый водород потока с помощью способа дистилляции из предыдущего уровня техники, показанного на фиг. 5 (данные экспериментов), сравнивают с результатами очистки содержащего цианистый водород потока с помощью способа по настоящему изобретению (данные моделирования с использованием Aspen Plus® для способа, показанного на фиг. 2). Способ из предыдущего уровня техники осуществляли при температуре 47,3°C в верхней части дистилляционной колонны с получением верхнего потока (5) пара с тем же составом и качеством для обеспечения возможности сравнения рабочих параметров двух способов. То же применимо к способу по настоящему изобретению. В способе дистилляции из предыдущего уровня техники температуру в верхней части дистилляционной колонны регулировали с помощью флегмового числа, составляющего 0,26. В способе по настоящему изобретению температуру в верхней части дистилляционной колонны (4) регулируют посредством регулирования доли, составляющей 22,5 вес. %, для второго потока (3) жидкости. Дополнительные различия в работе двух дистилляционных колонн избегаются для лучшего сравнения двух способов. Таким образом, второй поток (3) жидкости не нагревают перед введением в дистилляционную колонну (4) в способе по настоящему изобретению.

По сравнению со способом дистилляции из предыдущего уровня техники способ по настоящему изобретению характеризуется значительно более низким потреблением энергии для обеспечения верхнего потока пара того же качества. Более конкретно, наблюдается не только значительная экономия охлажденной воды, которую в противном случае должна обеспечивать холодильная машина, за счет исключения обратного потока в способе по настоящему изобретению, а также значительная экономия пара. Данные результаты обобщены в таблице 3.

Таблица 3. Сравнение потребления энергии при очистке согласно предыдущему уровню техники и очистке по настоящему изобретению с равным качеством продукта

Данный сравнительный пример демонстрирует, что невозможно компенсировать более низкие требования к охлаждению и более низкое потребление пара в способе по настоящему изобретению за счет уменьшения флегмового числа в способе из предыдущего уровня техники.

Список условных обозначений

(1) Жидкий подаваемый поток, содержащий цианистый водород

(2) Первый разделенный поток жидкости, подлежащий введению в дистилляционную колонну (4) в точке между верхней и нижней секциями дистилляционной колонны (4)

(3) Второй разделенный поток жидкости, подлежащий введению в дистилляционную колонну (4) в верхнюю часть дистилляционной колонны (4)

(4) Дистилляционная колонна

(5) Верхний поток пара, обогащенный цианистым водородом

(6) Нижний поток, обедненный по цианистому водороду

(7) Теплообменник для нагревания первого потока (2) жидкости

(8) Нагретый поток из теплообменника (7), подлежащий введению в дистилляционную колонну (4) в точке между верхней и нижней частями дистилляционной колонны (4)

(9) Теплообменник для охлаждения второго потока (3) жидкости

(10) Охлажденный поток из теплообменника (9), подлежащий введению в верхней части дистилляционной колонны (4)

(11) Нижний поток из теплообменника (7)

(12) (Парциальный) конденсатор для верхнего потока (5) пара

(13) Сжиженный поток из (парциального) конденсатора (12)

(14) Остаточный поток пара, подлежащий подаче для дополнительной обработки

(15) Обратный поток из конденсатора (12)

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРАВЛЕНИЕ КОЛОННОЙ ВЫДЕЛЕНИЯ | 2016 |

|

RU2724904C2 |

| СПОСОБ ОЧИСТКИ НЕОЧИЩЕННОГО АЦЕТОНИТРИЛА | 2001 |

|

RU2267481C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2730344C1 |

| УЛУЧШЕНИЯ, ОТНОСЯЩИЕСЯ К ОЧИСТКЕ ПРОПИЛЕНОКСИДА | 2014 |

|

RU2672591C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2012 |

|

RU2602080C2 |

| СПОСОБ ОБРАБОТКИ СЫРОГО АЦЕТОНИТРИЛА, СПОСОБ ПОЛУЧЕНИЯ АЦЕТОНИТРИЛА МАРКИ ЖИДКОСТНОЙ ХРОМАТОГРАФИИ ВЫСОКОГО РАЗРЕШЕНИЯ | 1999 |

|

RU2230733C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА ИЗ ГАЗООБРАЗНЫХ СМЕСЕЙ МОНООКСИДА УГЛЕРОДА, ВОДОРОДА И МЕТИЛАЦЕТАТА | 2015 |

|

RU2708627C2 |

| СПОСОБ ОЧИСТКИ, СПОСОБ ПОЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ДИСТИЛЛЯЦИИ АКРИЛОНИТРИЛА | 2017 |

|

RU2736379C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛИ МЕТИОНИНА | 2012 |

|

RU2618042C2 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2743086C1 |

Изобретения могут быть использованы в химической промышленности. Способ очистки цианистого водорода включает разделение жидкого подаваемого потока 1, содержащего цианистый водород, на по меньшей мере первый поток 2 жидкости и второй поток 3 жидкости. Первый поток 2 жидкости с температурой Т1 вводят в дистилляционную колонну 4 в точке между верхней и нижней частями дистилляционной колонны. Второй поток 3 жидкости с температурой Т2 вводят в дистилляционную колонну 4 в ее верхней части. При этом температура Т2 второго потока 3 жидкости ниже температуры Т1 первого потока 2 жидкости. Дистилляционную колонну эксплуатируют при температуре, составляющей по меньшей мере 30°С в верхней части дистилляционной колонны 4. Соотношение массового расхода первого потока 2 жидкости и второго потока 3 жидкости находится в диапазоне от 95:5 до 50:50. Из дистилляционной колонны 4 извлекают верхний поток 5 пара, обогащенный цианистым водородом, и нижний поток 6, обедненный по цианистому водороду. Предложен также способ получения 2-гидрокси-4-метилтиобутиронитрила с использованием очищенного цианистого водорода. Изобретения позволяют предотвратить накопление побочных продуктов, таких как ацетонитрил и акрилонитрил, в дистилляционной колонне, сократить потребление энергии при ее работе. 2 н. и 11 з.п. ф-лы, 5 ил., 3 табл., 2 пр.

1. Способ очистки цианистого водорода, включающий стадии

a) разделения жидкого подаваемого потока (1), содержащего цианистый водород, на по меньшей мере первый поток (2) жидкости и второй поток (3) жидкости,

b) введения первого потока (2) жидкости с температурой Т1 в дистилляционную колонну (4) в точке между верхней и нижней частями дистилляционной колонны,

c) введения второго потока (3) жидкости с температурой Т2 в дистилляционную колонну (4) в верхней части дистилляционной колонны (4),

d) извлечения верхнего потока (5) пара, обогащенного цианистым водородом, из дистилляционной колонны (4) и

e) извлечения нижнего потока (6), обедненного по цианистому водороду, из дистилляционной колонны (4),

где температура Т2 второго потока (3) жидкости на стадии с) ниже температуры Т1 первого потока (2) жидкости на стадии b),

где дистилляционную колонну эксплуатируют при температуре, составляющей по меньшей мере 30°С в верхней части дистилляционной колонны (4),

где соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости находится в диапазоне от 95:5 до 50:50.

2. Способ по п. 1, где дистилляционную колонну эксплуатируют при температуре в диапазоне от 30 до 50°С в верхней части дистилляционной колонны (4).

3. Способ по п. 1 или 2, где соотношение массового расхода первого потока (2) жидкости и второго потока (3) жидкости находится в диапазоне от 90:10 до 70:30.

4. Способ по любому из пп. 1-3, где температура Т2 второго потока (3) жидкости на стадии с) составляет менее 25°С.

5. Способ по любому из пп. 1-4, где первый поток (2) жидкости нагревают перед его введением в дистилляционную колонну.

6. Способ по п. 5, где первый поток (2) жидкости нагревают до температуры Т1, составляющей от 25°С до не более 130°С.

7. Способ по п. 5 или 6, где первый поток (2) жидкости нагревают посредством теплообмена с нижним потоком (6) из дистилляционной колонны (4).

8. Способ по любому из пп. 1-7, дополнительно включающий стадию

f) введения по меньшей мере одного дополнительного потока жидкости, который также отделяют от жидкого подаваемого потока (1), содержащего цианистый водород, в дополнение к первому потоку (2) жидкости и второму потоку (3) жидкости, в дистилляционную колонну (4) в точке между точками введения первого и второго потоков (2) и (3) жидкости, где температура Т3 дополнительного потока находится в диапазоне между температурой Т2 второго потока (3) жидкости на стадии с) и температурой Т1 первого потока (2) жидкости на стадии b),

где значения, указанные для массового расхода первого потока (2) жидкости, соответствуют сумме массового расхода первого потока (2) жидкости и указанного дополнительного потока в дополнение к потоку (2).

9. Способ по п. 8, где первый поток (2) жидкости вводят в дистилляционную колонну на стадии b) с большим массовым расходом по сравнению с массовым расходом по меньшей мере одного дополнительного потока, который вводят в указанную дистилляционную колонну в дополнение к первому потоку (2) жидкости.

10. Способ по любому из пп. 1-9, где верхний поток (5) пара, извлеченный из дистилляционной колонны (4) на стадии d), не конденсируют.

11. Способ по любому из пп. 1-8, дополнительно включающий стадии

g) конденсирования по меньшей мере части верхнего потока (5) пара, извлеченного из дистилляционной колонны (4), с получением сжиженного потока (13) и возможно остаточного потока (14) пара и

h) подачи сжиженного потока (13) со стадии g) на дополнительную обработку или в резервуар для хранения.

12. Способ по п. 11, где остаточный поток (14) пара со стадии h) не конденсируют.

13. Способ получения 2-гидрокси-4-(метилтио)бутиронитрила, включающий стадии

i) обеспечения очистки жидкого подаваемого потока (1), содержащего цианистый водород, посредством способа очистки цианистого водорода по любому из пп. 1-12 с получением верхнего потока (5) пара, обогащенного цианистым водородом, и

ii) осуществления реакции верхнего потока (5) пара, обогащенного цианистым водородом, с 3-меркаптопропиональдегидом с получением 2-гидрокси-4-(метилтио)бутиронитрила.

| WO 2004092068 A1, 28.10.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛА 2-ГИДРОКСИ-4-(МЕТИЛТИО)МАСЛЯНОЙ КИСЛОТЫ ИЗ 3-(МЕТИЛТИО)ПРОПАНАЛЯ И ЦИАНИСТОГО ВОДОРОДА | 2012 |

|

RU2604534C2 |

| УЛУЧШЕННЫЙ СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АКРИЛОНИТРИЛА И ЦИАНОВОДОРОДА | 2009 |

|

RU2494092C2 |

| WO 2015142718 A1, 24.09.2015 | |||

| WO 2015006548 A1, 15.01.2015 | |||

| WO 2017011428 A1, 19.01.2017. | |||

Авторы

Даты

2023-07-26—Публикация

2019-07-17—Подача