Изобретение относится к нефтяной промышленности и может быть использовано для текущего и капитального ремонта скважин.

Известна автоматизированная интеллектуальная гидравлическая установка для капитального ремонта скважин, содержащая шасси транспортного средства, шкаф управления, гидравлические опоры шасси, подъемные гидравлические цилиндры шасси, телескопическую мачту, гидравлические упоры на мачте, робот-манипулятор на мачте, талевую систему консольного типа, барабан для троса, гидравлический элеватор, тросовые направляющие гидравлического элеватора, пульт управления оператора, отдельно монтируемые модульные элементы - автоматический гидравлический ключ и спайдер, противовыбросовое оборудование, монтируемый модульный элемент для радиального подъема труб с расположенными на нем роботизированными захватами, стеллажи для хранения труб, два монтируемых модуля для подачи труб со стеллажей, манипулятор, установленный на направляющих с правой стороны шасси для монтажа/демонтажа мачты радиального подъема труб и укладывания труб на трубном накопителе, аккумуляторы (патент CN 105672908 В, Е21В 19/14, Е21В 19/15, Е21В 7/02, оп. 08.02.2017).

Недостатки данного технического решения связаны с тем, что компоновка комплекса не предусматривает интеграцию модулей системы на единую базу, что вызывает необходимость их монтажа и точной выверки месторасположения относительно базовой единицы. Отсутствует рабочая площадка для выполнения рабочим персоналом технологических операций при текущем и капитальном ремонте скважин. Отсутствуют средства защиты и ограничения допуска рабочего персонала в рабочую зону.

Наиболее близкой к предлагаемому изобретению является буровая установка для ремонта скважин без ручного управления, содержащая шасси транспортного средства, панель управления, элеватор, вспомогательный центратор труб, радиально-подъемную U-образную мачту, выдвижные гидравлические опоры талевой системы, гидравлический спайдер, гидравлическую насосную станцию (патент CN 1920239 A, Е21В 19/00, Е21В 19/16, оп. 28.02.2007).

Недостатками данного технического решения являются отсутствие интеграции гидравлического ключа, рабочей площадки, систем замера длины и проверки труб проходным шаблоном, модуля подачи труб к устью скважины, накопительного устройства для труб на единой базе, что вызывает необходимость их монтажа и точной выверки месторасположения относительно базовой единицы.

Задачей изобретения является объединение и базирование основного технологического оборудования для текущего и капитального ремонта скважин на единой базе, исключение из цикла ремонта скважин типового подъемного агрегата как основного способа спуска и подъема труб, а также повышение безопасности выполняемых работ.

Технический результат - увеличение производительности выполнения операций при текущем и капитальном ремонте скважин.

Поставленная задача достигается тем, что в робототехническом комплексе для текущего и капитального ремонта скважин на единой базе, включающем платформу шасси транспортного средства с подъемной мачтой, элеватором, слайдером и панелью управления, согласно изобретению, подъемная мачта выполнена телескопической П-образной с подъемными гидроцилиндрами, включает верхнюю секцию с жестко закрепленным синхронизатором линейного перемещения, нижнюю секцию с гидроцилиндрами и элеватор, выполненный автоматическим и включающий датчик идентификации наличия трубы, при этом платформа шасси транспортного средства дополнительно содержит радиально-подъемную мачту-манипулятор с датчиком положения, автоматизированный накопитель труб, образованный регулируемыми гидравлическими опорами с выдвижными стеллажами и механизированными разделителями, и приемно-подающим устройством, обеспечивающим автоматизированную подачу и прием труб на радиально-подъемную мачту-манипулятор, у основания которой размещен автоматический гидравлический ключ с цифровой камерой машинного зрения и слайдером, выполненным автоматическим и оснащенным датчиком наличия трубы, модуль крепления поясов фиксации кабеля КРБК с прижимным устройством, модуль замера длины труб с подвижными замерными механизмами с сервоприводами, снабженными энкодерами, модуль проверки резьбы труб с приводным калибром, модуль проверки кривизны и внутреннего диаметра труб, оборудованный шаблоном, а также автоматизированную рабочую площадку-трансформер, оснащенную съемными боковыми ограждениями и складной выдвижной лестницей с перилами, при этом панель управления размещена в кабине управления с креслом оператора.

Автоматический элеватор размещен с возможностью перемещения по цилиндрическим направляющим телескопической П-образной подъемной мачты.

Целесообразно оснастить радиально-подъемную мачту-манипулятор роботизированными схватами, установленными с возможностью перемещения по ее линейным направляющим.

Целесообразно разместить автоматический спайдер на подвижной платформе автоматического гидравлического ключа, включающего подвижную стойку, верхнюю секцию для фиксации, свинчивания и развинчивания труб, и стопорный ключ.

Комплекс автоматизирует работы по монтажу и демонтажу необходимого оборудования и инструмента, операции по захвату, измерению и диагностике состояния труб, подъему, фиксации, свинчиванию и развинчиванию колонны труб, освобождению и укладке труб на автоматизированный накопитель труб, что обеспечивает снижение операционного и вспомогательного времени ремонта скважин и повышение безопасности выполняемых работ.

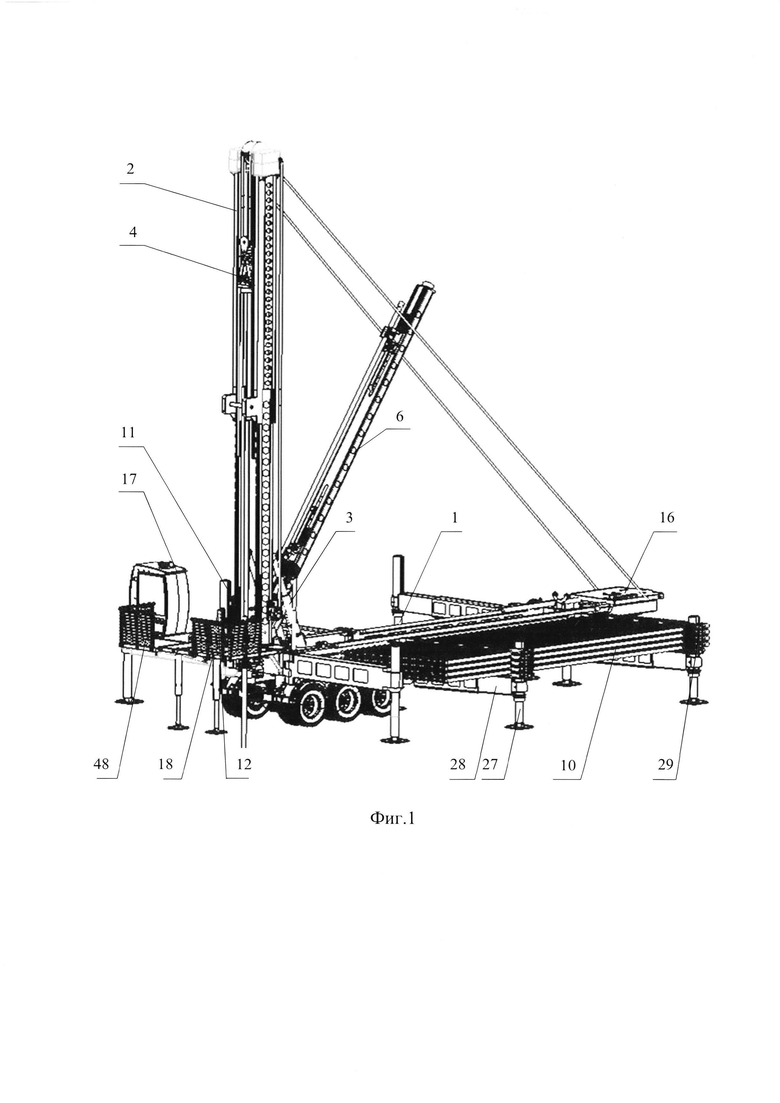

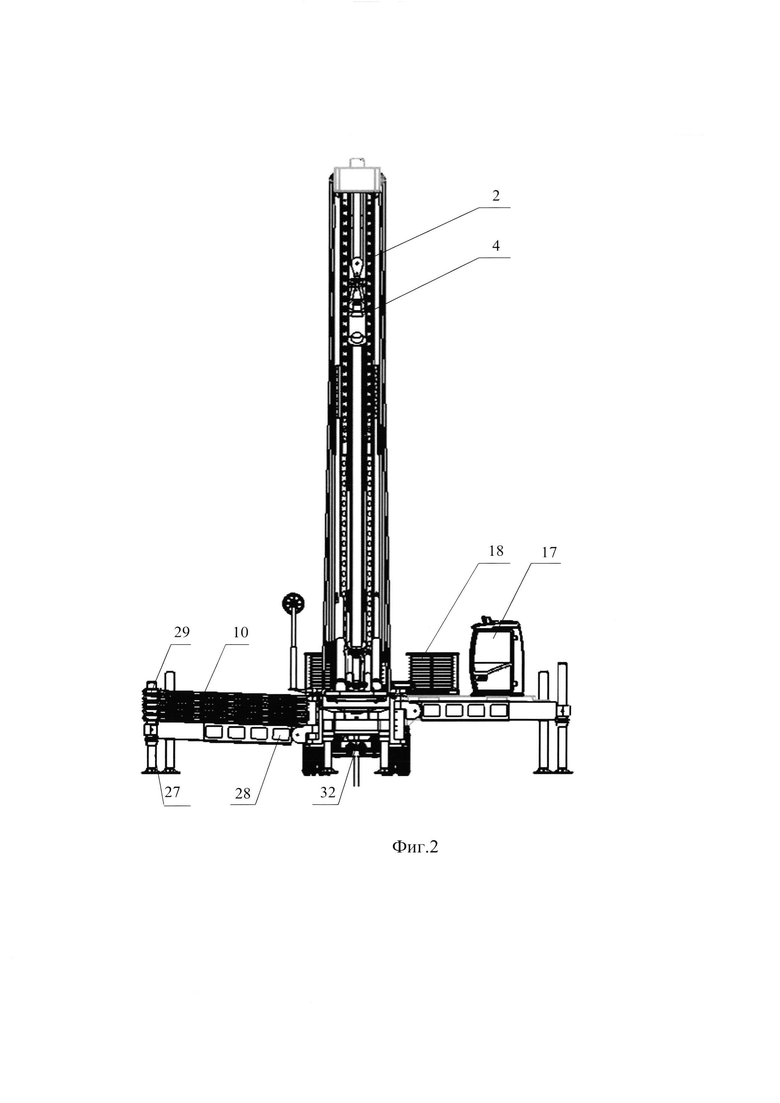

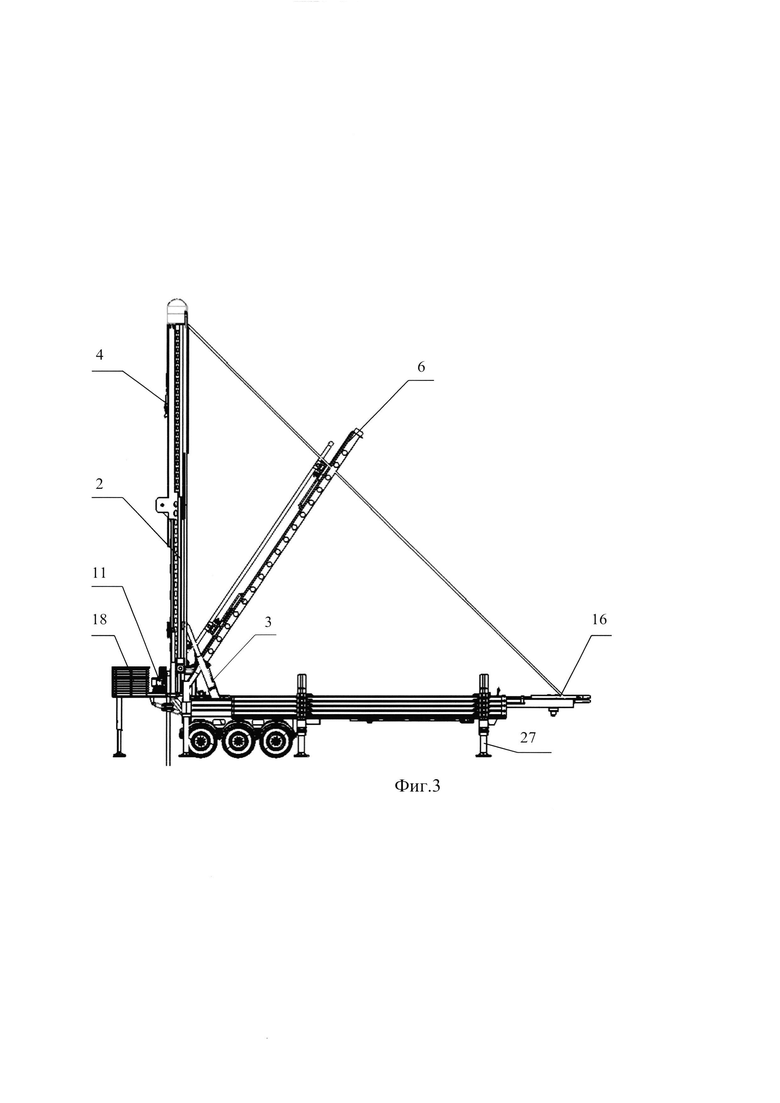

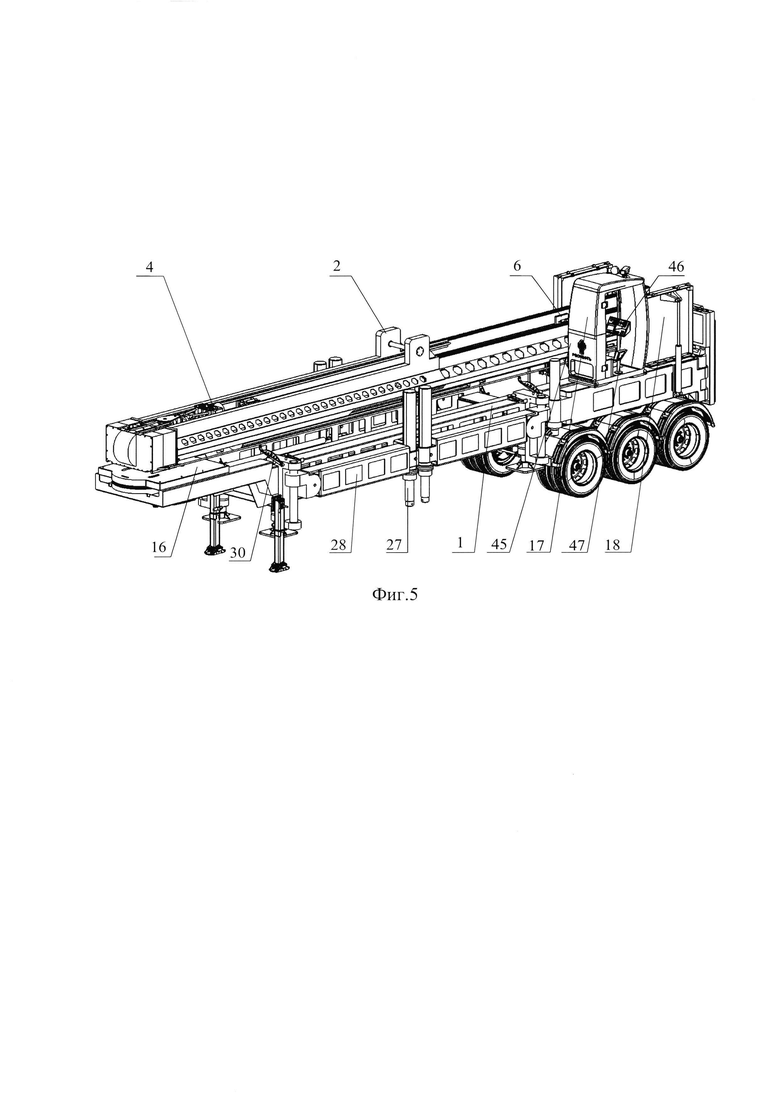

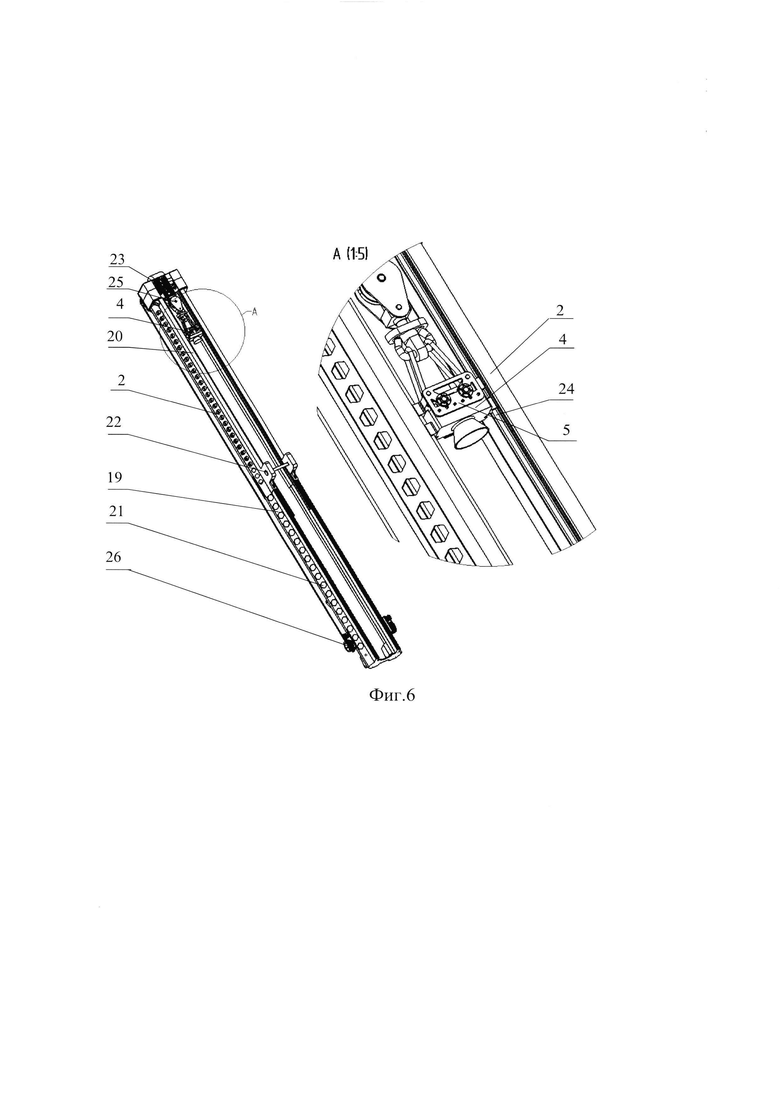

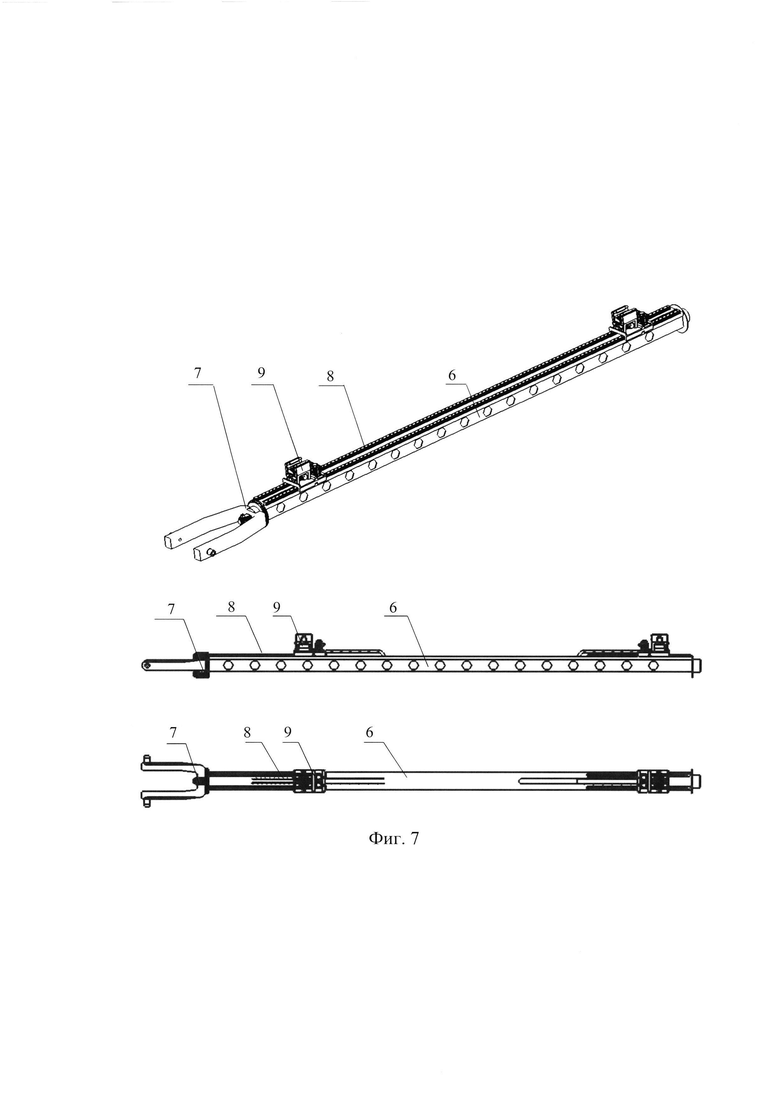

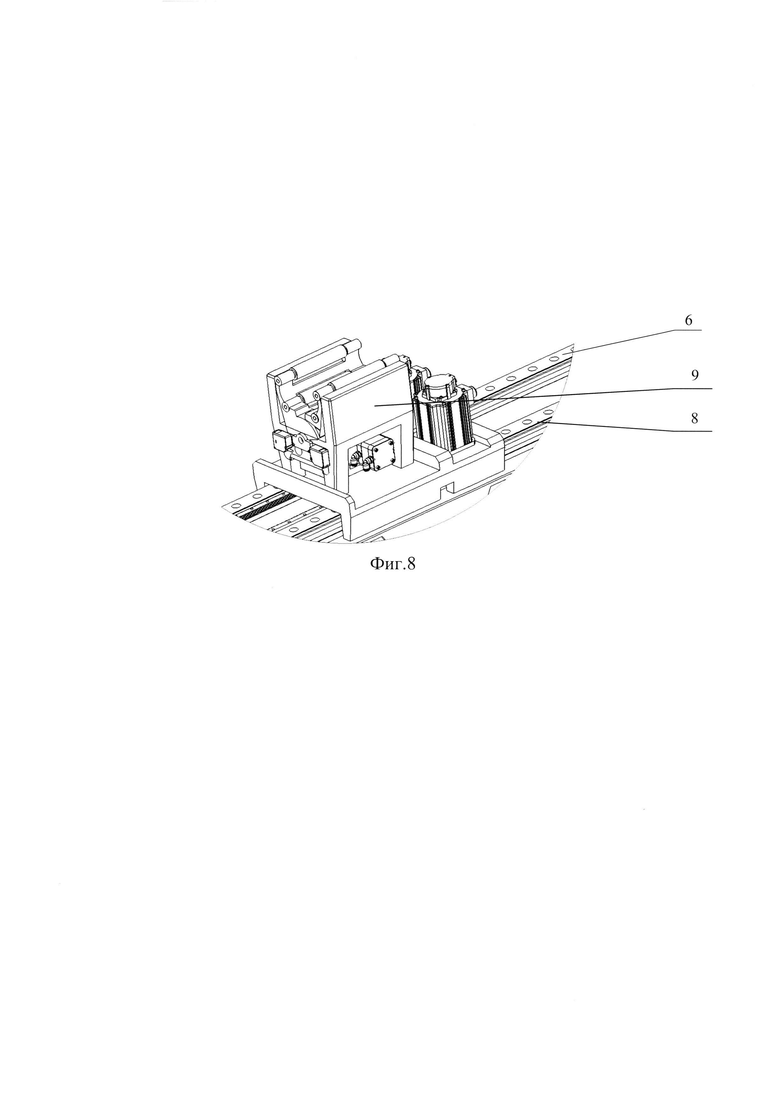

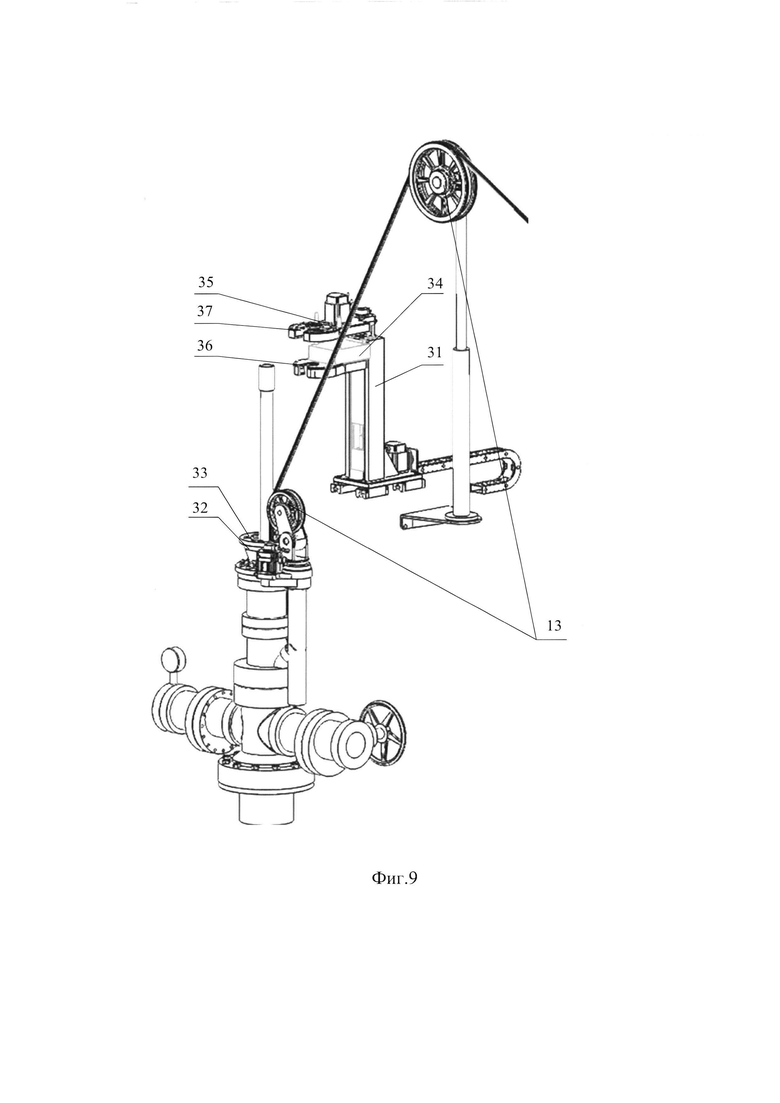

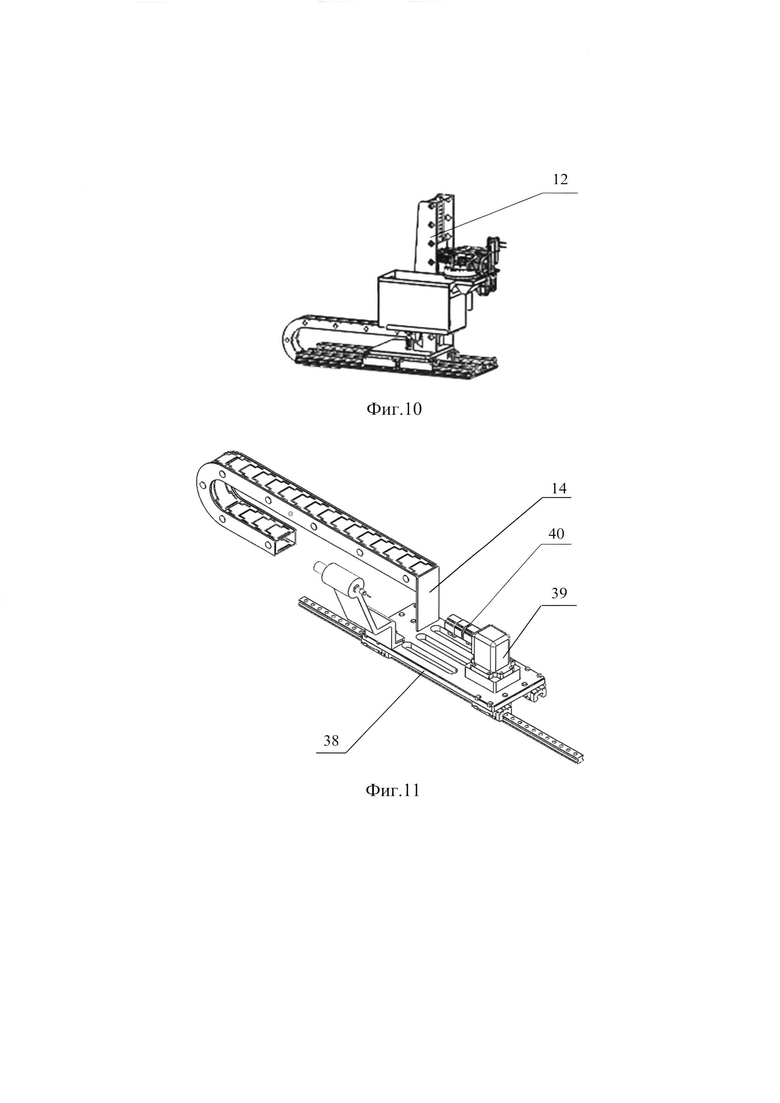

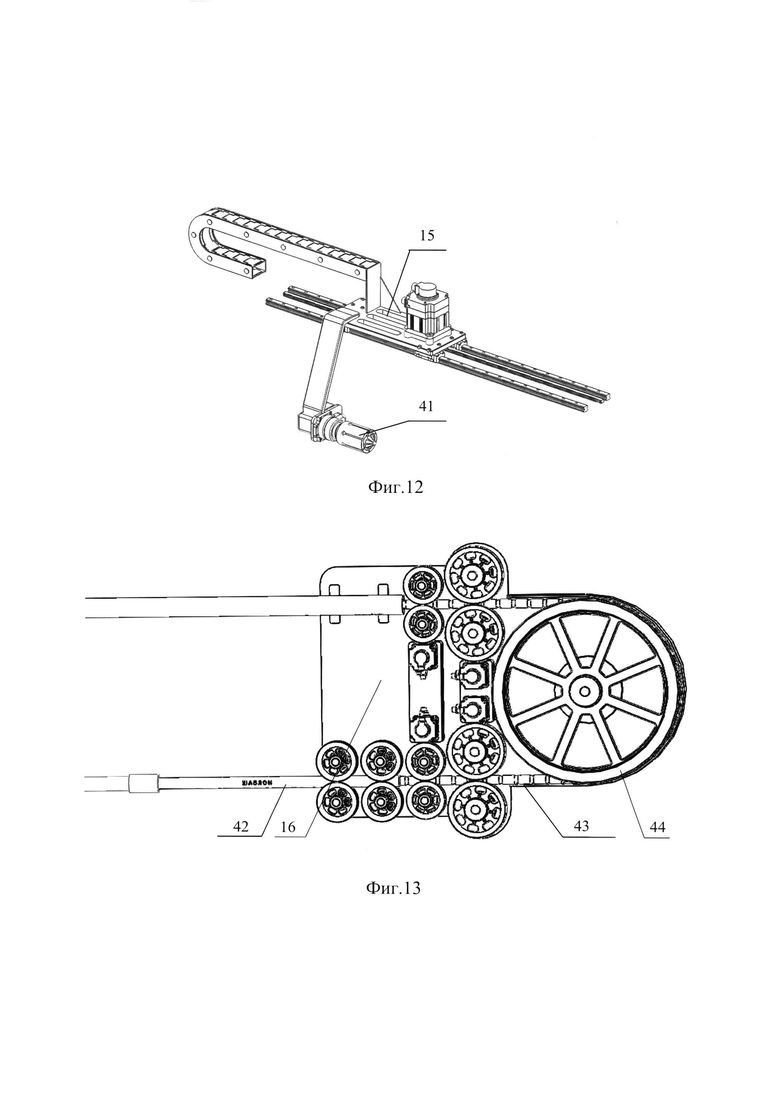

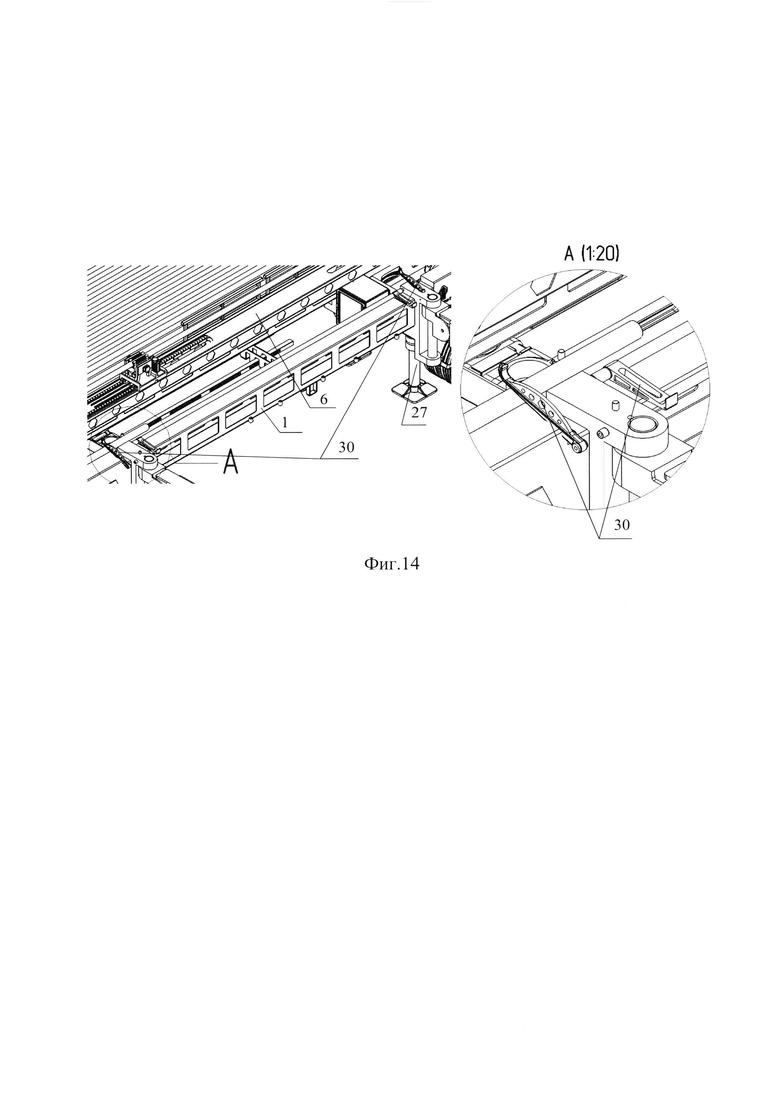

Сущность изобретения поясняется чертежами, где на фиг. 1 показан вид в перспективе робототехнического комплекса; на фиг. 2 - вид спереди робототехнического комплекса; на фиг. 3 - вид слева робототехнического комплекса; на фиг. 4 - вид сверху робототехнического комплекса; на фиг. 5 показан вид в перспективе робототехнического комплекса в транспортном положении; на фиг. 6 показан вид в перспективе телескопической П-образной подъемной мачты; на фиг. 7 показаны вид в перспективе, вид спереди и вид сверху радиально-подъемной мачты-манипулятора; на фиг. 8 - вид в перспективе роботизированного схвата, базирующегося на линейных направляющих радиально-подъемной мачты-манипулятора; на фиг. 9 - вид в перспективе автоматического гидравлического ключа и автоматического спайдера, установленного на устье скважины; на фиг. 10 - вид в перспективе модуля крепления поясов фиксации кабеля КРБК; на фиг. 11 - вид в перспективе модуля замера длины труб; на фиг. 12 - вид в перспективе модуля проверки резьбы труб; на фиг. 13 - вид в перспективе модуля проверки кривизны и внутреннего диаметра труб; на фиг. 14 - вид приемно-подающего устройства.

Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе состоит из платформы шасси транспортного средства 1, на которой размещены телескопическая П-образная подъемная мачта 2 с подъемными гидроцилиндрами 3 и автоматическим элеватором 4, имеющим в своем составе датчик идентификации наличия трубы 5; радиально-подъемная мачта-манипулятор 6 с датчиком положения 7, на которой установлены с возможностью перемещения по линейным направляющим 8 два роботизированных схвата 9; автоматизированный накопитель труб 10; автоматический гидравлический ключ 11, расположенный у основания радиально-подъемной мачты-манипулятора 6; модуль крепления поясов фиксации кабеля КРБК 12 с прижимным устройством 13; модуль замера длины труб 14; модуль проверки резьбы труб 15; модуль проверки кривизны и внутреннего диаметра труб 16; кабина управления 17; автоматизированная рабочая площадка-трансформер 18. Телескопическая П-образная подъемная мачта 2 состоит из нижней секции 19 и верхней секции 20 (фиг. 6). В основании нижней секции 19 закреплены два гидроцилиндра 21, за счет силового воздействия которых верхняя секция 20 совершает возвратно-поступательное перемещение относительно нижней секции 19. Синхронизатор линейного перемещения 22, состоящий из спаренных зубчатых передач (на рисунке не показаны), жестко закреплен на верхней секции 20 и связывает ее с нижней секцией 19, обеспечивая плавность подъема и опускания верхней секции 20. Верхняя секция 20 содержит кронблок 23 и закрепленные на ее внутренней поверхности цилиндрические направляющие 24, служащие для защиты от раскачивания под воздействием ветровой нагрузки при перемещении по ним автоматического элеватора 5. Свободные концы каната талевого блока 25 через кронблок 23 жестко зафиксированы на катушке 26 нижней секции 19. Автоматизированный накопитель труб 10 образован регулируемыми гидравлическими опорами 27 с выдвижными стеллажами 28 и механизированными разделителями 29, и приемно-подающим устройством 30, которое обеспечивает автоматизированную подачу и прием труб на радиально-подъемную мачту-манипулятор 6. Автоматический гидравлический ключ 11 состоит из подвижной платформы 31, на которой размещены автоматический спайдер 32 с установленным на нем датчиком идентификации наличия трубы 33, подвижная стойка 34, верхняя секция для фиксации, свинчивания и развинчивания труб 35, и стопорный ключ 36. Подвижная платформа 31 и подвижная стойка 34 позволяют регулировать положение автоматического гидравлического ключа 11 по вылету и высоте. Верхняя секция для фиксации, свинчивания и развинчивания труб 35 автоматического гидравлического ключа 11 включает цифровую камеру машинного зрения 37 для идентификации местоположения (координат) муфты трубы. Модуль замера длины труб 14 (фиг. 11) содержит два идентичных по конструктивному исполнению подвижных замерных механизма 38 с сервоприводами 39, снабженными энкодерами 40. Модуль проверки резьбы труб 15 включает приводной калибр 41 (фиг. 12), предназначенный для инструментального контроля целостности наружной резьбы труб. Модуль проверки кривизны и внутреннего диаметра труб 16 включает шаблон 42 (фиг. 13), закрепленный на гибкой тяге 43 в виде цепи с самофиксирующимися и самоцентрирующимися сегментами, возвратно-поступательное движение которой передается через приводной барабан 44. Кабина управления 17 представляет собой блок из жесткого металлического каркаса 45, панели управления 46 и кресла оператора 47, и предназначена для размещения оператора робототехнического комплекса, осуществляющего контроль технологических операций и параметров работы модулей робототехнического комплекса в автоматическом режиме. Автоматизированная рабочая площадка-трансформер 18 является легко монтируемой и демонтируемой, и снабжена съемными боковыми ограждениями 48 и складной выдвижной лестницей с перилами (на рисунке не показана).

Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе работает следующим образом.

После установки платформы шасси транспортного средства 1 в приустьевой рабочей зоне автоматически выдвигаются в рабочее положение регулируемые гидравлические опоры 27 автоматизированного накопителя труб 10, кабина управления 17, автоматизированная рабочая площадка-трансформер 18. После этого с помощью двух подъемных гидроцилиндров 3 происходит подъем телескопической П-образной подъемной мачты 2 из горизонтального положения в вертикальное. Подвижная платформа 31 автоматического гидравлического ключа 11 выдвигает автоматический спайдер 32 в рабочую приустьевую зону и базирует его на планшайбе устья скважины (фиг. 9). Затем оператор робототехнического комплекса производит монтаж модуля крепления кабеля КРБК 12, лестницы автоматизированной рабочей площадки-трансформера 18 и устанавливает защитные ограждения 48. Таким образом, робототехнический комплекс установлен в рабочем положении и готов к выполнению операций ремонта скважин.

При спуске труб регулируемые гидравлические опоры 27 автоматизированного накопителя 10 изменяют угол наклона выдвижных стеллажей 28 для перемещения и базирования трубы в приемно-подающем устройстве 30. Замеряется длина трубы модулем замера длины труб 14, при этом перемещаются подвижные замерные механизмы 38 до касания с муфтой и ниппелем трубы. Изначально модуль замера длины труб откалиброван на максимально длинный размер трубы, равный 11500 мм (Lэ). В результате пересчета значений показаний (l1, l2) энкодеров 40 сервоприводов 39 при перемещении подвижных замерных механизмов 38, вычисляется реальный размер трубы (L) по формуле:

L=Lэ-l1-l2, где

Lэ - эталонная длина трубы;

l1 - расстояние от упора до торца муфты трубы;

l2- расстояние от упора до торца ниппеля трубы.

Далее труба направляется приемно-подающим устройством 30 в роботизированные схваты 9 радиально-подъемной мачты-манипулятора 6, где она фиксируется. Радиально-подъемная мачта-манипулятор 6 поворачивается вокруг своей оси вместе с зафиксированной трубой на требуемый угол для подвода трубы к шаблону 42. Далее происходит операция контроля внутреннего диаметра и кривизны трубы путем проталкивания шаблона 42 через гибкую тягу 43 во внутреннюю полость трубы, и шаблон 42 перемещается на необходимую длину до выхода из трубы с противоположного конца. После этого гибкая тяга 43 с шаблоном 42 возвращается в исходное положение. В случае наличия кривизны, повреждений или отложений на внутренней поверхности трубы, процесс прохождения шаблона 42 в трубе останавливается, и шаблон 42 возвращается в исходное положение. На этапе вывода шаблона 42 из трубы модуль проверки резьбы труб 15 навинчивает приводной калибр 41 на наружную резьбу трубы для проверки целостности резьбы. При отклонениях допустимых параметров труба отбраковывается и складируется на противоположной стороне автоматизированного накопителя труб 10. Труба, не имеющая дефектов при операциях контроля, подлежит передаче на следующие роботизированные модули в соответствии с технологическим процессом.

После проверки кривизны и внутреннего диаметра труб модулем проверки кривизны и внутреннего диаметра труб 16 радиально-подъемная мачта-манипулятор 6 с закрепленной трубой поднимается из горизонтального положения в вертикальное. Автоматический элеватор 4 захватывает и фиксирует трубу, поднятую радиально-подъемной мачтой-манипулятором 6. Радиально-подъемная мачта-манипулятор 6 обеспечивает при этом центрирование оси поднятой трубы относительно полученных ориентационных координат устья скважины (колонны труб) от датчика положения 7 и подводит резьбовой конец трубы к муфте верхней трубы колонны труб, спускаемой в скважину.

Подвижная платформа 31 автоматического гидравлического ключа 11 перемещает верхнюю секцию для фиксации, свинчивания и развинчивания труб 35 и стопорный ключ 36 в рабочую зону. После этого стопорный ключ 36 фиксирует тело нижней трубы ниже муфты, верхняя секция для фиксации, свинчивания и развинчивания труб 35 фиксирует тело верхней спускаемой трубы выше резьбовой части и свинчивает трубы. После завершения операции свинчивания подвижная платформа 31 автоматического гидравлического ключа 11 возвращает верхнюю секцию для фиксации, свинчивания и развинчивания труб 35 и стопорный ключ 36 в исходное положение. Модуль крепления поясов фиксации кабеля КРБК 12 выдвигается в рабочую зону, прижимает кабель к колонне труб с помощью прижимного устройства 13 и крепит новые пояса для фиксации кабеля КРБК.

Роботизированные схваты 9 радиально-подъемной мачты-манипулятора 6 размыкаются и освобождают трубу. Радиально-подъемная мачта-манипулятор 6 возвращается в горизонтальное положение. Автоматический спайдер 32 освобождает колонну труб и автоматический элеватор 4 спускает колонну до того момента, пока муфта верхней трубы не займет необходимое положение. В этот момент колонна фиксируется автоматическим слайдером 32, автоматический элеватор 4 производит расфиксацию верхней трубы и перемещается в первоначальное положение.

Процесс подъема колонны производится в обратном порядке. Операции замера длины трубы, проверки резьбы, внутреннего диаметра и кривизны трубы при этом не требуются.

Применение данного робототехнического комплекса позволяет автоматизировать и сократить длительность работ по монтажу и демонтажу комплекса, снизить время на выполнение спуско-подъемных операций при текущем и капитальном ремонте скважин, а также значительно повысить безопасность выполнения производственных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнический комплекс для текущего и капитального ремонта скважин | 2019 |

|

RU2736589C1 |

| КОМПЛЕКС ДЛЯ МЕХАНИЗАЦИИ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ ПРИ КАПИТАЛЬНОМ И ТЕКУЩЕМ РЕМОНТЕ СКВАЖИН | 2010 |

|

RU2444608C2 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УКЛАДКИ СКВАЖИННЫХ ТРУБ И ШТАНГ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ СКВАЖИН | 2010 |

|

RU2452847C2 |

| Агрегат подъемный для ремонта скважин АПРС-32/40 | 2019 |

|

RU2712990C1 |

| БУРОВОЙ ПОЛ ДЛЯ БУРОВОЙ УСТАНОВКИ | 2015 |

|

RU2705686C2 |

| Автоматический агрегат для ремонта скважин,мостки,автоматический ключ | 1980 |

|

SU1141180A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПОЛОСТИ ТРУБ И ЗАТРУБНОГО ПРОСТАНСТВА СКВАЖИНЫ, ПРОТИВОСИФОННОЕ ГЕРМЕТИЗИРУЮЩЕЕ УСТРОЙСТВО "ПГУ-2", ПРОМЫВОЧНАЯ КАТУШКА "ПК-1" | 2013 |

|

RU2563845C2 |

| Устройство для спуско-подъемных операций с трубами и глубиннонасосными штангами | 1980 |

|

SU1093784A1 |

| УСТРОЙСТВО ДЛЯ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЙ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2003 |

|

RU2250346C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ТРУБ | 2007 |

|

RU2403374C2 |

Изобретение относится к нефтяной промышленности и может быть использовано для текущего и капитального ремонта скважин. Технический результат – увеличение производительности выполнения операций при текущем и капитальном ремонте скважин. Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе включает платформу шасси транспортного средства с подъемной мачтой, элеватором, спайдером и панелью управления. Подъемная мачта выполнена телескопической П-образной с подъемными гидроцилиндрами, включает верхнюю секцию с жестко закрепленным синхронизатором линейного перемещения, нижнюю секцию с гидроцилиндрами и элеватор, выполненный автоматическим и включающий датчик идентификации наличия трубы. Платформа шасси транспортного средства дополнительно содержит радиально-подъемную мачту-манипулятор с датчиком положения, автоматизированный накопитель труб, образованный регулируемыми гидравлическими опорами с выдвижными стеллажами и механизированными разделителями, и приемно-подающим устройством, обеспечивающим автоматизированную подачу и прием труб на радиально-подъемную мачту-манипулятор, у основания которой размещен автоматический гидравлический ключ с цифровой камерой машинного зрения и спайдером, выполненным автоматическим и оснащенным датчиком наличия трубы, модуль крепления поясов фиксации кабеля КРБК с прижимным устройством, модуль замера длины труб с подвижными замерными механизмами с сервоприводами, снабженными энкодерами, модуль проверки резьбы труб с приводным калибром, модуль проверки кривизны и внутреннего диаметра труб, оборудованный шаблоном, кабину управления с панелью управления и креслом оператора, а также автоматизированную рабочую площадку-трансформер, оснащенную съемными боковыми ограждениями и складной выдвижной лестницей с перилами. 3 з.п. ф-лы, 14 ил.

1. Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе, включающий платформу шасси транспортного средства с подъемной мачтой, элеватором, спайдером и панелью управления, отличающийся тем, что подъемная мачта выполнена телескопической П-образной с подъемными гидроцилиндрами, включает верхнюю секцию с жестко закрепленным синхронизатором линейного перемещения, нижнюю секцию с гидроцилиндрами и элеватор, выполненный автоматическим и включающий датчик идентификации наличия трубы, при этом платформа шасси транспортного средства дополнительно содержит радиально-подъемную мачту-манипулятор с датчиком положения, автоматизированный накопитель труб, образованный регулируемыми гидравлическими опорами с выдвижными стеллажами и механизированными разделителями, и приемно-подающим устройством, обеспечивающим автоматизированную подачу и прием труб на радиально-подъемную мачту-манипулятор, у основания которой размещен автоматический гидравлический ключ с цифровой камерой машинного зрения и спайдером, выполненным автоматическим и оснащенным датчиком наличия трубы, модуль крепления поясов фиксации кабеля КРБК с прижимным устройством, модуль замера длины труб с подвижными замерными механизмами с сервоприводами, снабженными энкодерами, модуль проверки резьбы труб с приводным калибром, модуль проверки кривизны и внутреннего диаметра труб, оборудованный шаблоном, кабину управления с панелью управления и креслом оператора, а также автоматизированную рабочую площадку-трансформер, оснащенную съемными боковыми ограждениями и складной выдвижной лестницей с перилами.

2. Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе по п. 1, отличающийся тем, что автоматический элеватор размещен с возможностью перемещения по цилиндрическим направляющим телескопической П-образной подъемной мачты.

3. Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе по п. 1, отличающийся тем, что радиально-подъемная мачта-манипулятор оснащена роботизированными схватами, установленными с возможностью перемещения по ее линейным направляющим.

4. Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе по п. 1, отличающийся тем, что автоматический спайдер размещен на подвижной платформе автоматического гидравлического ключа, включающей подвижную стойку, верхнюю секцию для фиксации, свинчивания и развинчивания труб с цифровой камерой машинного зрения, и стопорный ключ.

| CN 1920239 A, 28.02.2007 | |||

| Устройство для спуско-подъемных операций с трубами и глубиннонасосными штангами | 1980 |

|

SU1093784A1 |

| Прибор для замера длины и количества труб и времени работы при спуске их в скважину | 1950 |

|

SU92858A1 |

| Устройство для установки поясов крепления кабеля к колонне скважинных труб | 1988 |

|

SU1645439A1 |

| CN 205370468 U, 06.07.2016 | |||

| CN 105672908 B, 08.02.2017. | |||

Авторы

Даты

2020-11-18—Публикация

2019-12-13—Подача