ворота, а вькод - с блоком логическогр программного управления и блоком контроля длительности работы, 1141180 которые электрически связаны с блоком логического программного управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для спуско-подъемных операций с трубами и глубиннонасосными штангами | 1980 |

|

SU1093784A1 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА И ПОДАЧИ ТРУБ ИЛИ ШТАНГ ПРИ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИЯХ НА СКВАЖИНЕ С НАКЛОННЫМ ВХОДОМ | 2006 |

|

RU2304691C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УКЛАДКИ СКВАЖИННЫХ ТРУБ И ШТАНГ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ СКВАЖИН | 2010 |

|

RU2452847C2 |

| Робототехнический комплекс для текущего и капитального ремонта скважин | 2019 |

|

RU2736589C1 |

| Устройство для бурения скважин | 1989 |

|

SU1681002A1 |

| Автомат для спуско-подъемных операций в бурении | 1974 |

|

SU629314A1 |

| Робототехнический комплекс для текущего и капитального ремонта скважин на единой базе | 2019 |

|

RU2736591C1 |

| Буровая установка | 1984 |

|

SU1393900A1 |

| Буровая установка | 1981 |

|

SU1016474A1 |

| ВЕРХНЕПРИВОДНОЕ БУРИЛЬНОЕ УСТРОЙСТВО АНАТОЛИЯ ЛИТВИНОВА | 1995 |

|

RU2105861C1 |

Изобретение относится к нефтяному машиностроению, а именно к оборудованию для ремонта скважин.

Известен автоматизированньй агрегат, содержащий вышку, каретку с рас положенным над ней ключом, каретку с верхним и нижним элеваторами. Каретки имеют собственный привод, например трехбарабанные лебедки с устройствами автоматического включения, отключения и регулирования скорости. Для подвода и отвода труб на ось скважины имеется свечеподающее устройство с поворотными рычагами и для хранения труб - вертикальные свечеприемники. На вышке расположены датчики (путевые выключатели) для управления перемещением элеваторов и и переключения привода на меньшую скорость при начале движения и,перед остановкой. Управление захватами элеваторов и ключа и контроль наличия ниппеля трубы осуществляется тем, что захватные части выполнены с возможностью их вер тикального перемещения относительно кареток и при воздействии на них свободного конца трубы, ниппеля трубы или под воздействием инерциальной сгпы при замедлении движения QJ.

Управление подъема путевыми выключателями (датчиками), установленными на вышке, не дает возможности работать разномерными трубами, так как это требует перенастройки положения датчиков. Устройство контроля муфты, выполненное на контактных датчиках с подвижными элементами, обладает

сложностью конструкции и низкой подвижностью.

Известны мостки, содержащие стеллажи для труб с поворотными полками, установленные в раме и поддерживаемые гидроцилиндрами, манипулятор для приема и вьщачи труб и механизм перемещения труб от полок к манипулятору и обратно. Гидроцилиндрами стеллажи с полками могут быть наклонены в сторону манипулятора (при вьщаче труб) или в обратнуй сторону (при накапливании). Механизм перемещения с помощью гидравлического привода передает трубы с верхнего ряда на майипулятор. После освобождения верхнего ряда с помощью гидроцилиндров весь стеллаж с трубами перемещается вверх дпя того,чтобы нижележащий ряд занял место верхнего 2 .

Недостатками данных мостков является конструктивная сложность подъема и удержания на одном уровне стеллажа,полностью загруженндго трубами (причем масса труб на стеллажах может быть равна 100-120 т). Кроме того, мостки не решают задачи полной автоматизации из-за отсутствия устройства, сигнализиру-г ющего о наличии или отсутствии труб на полках.

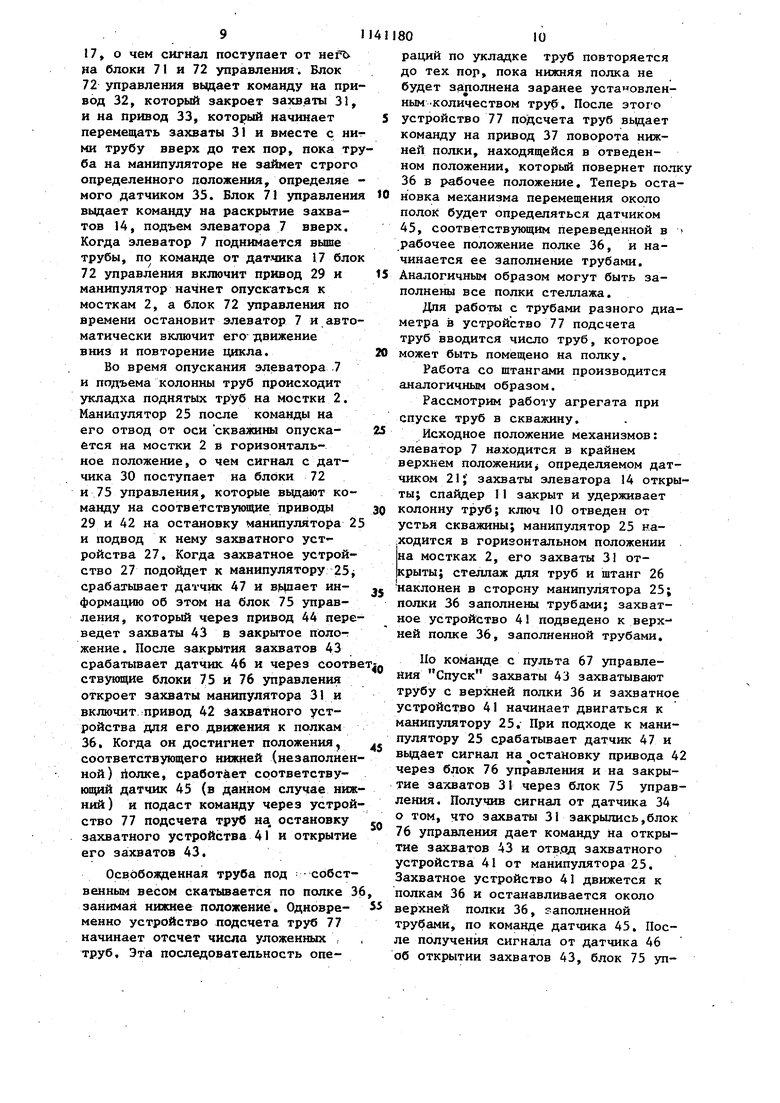

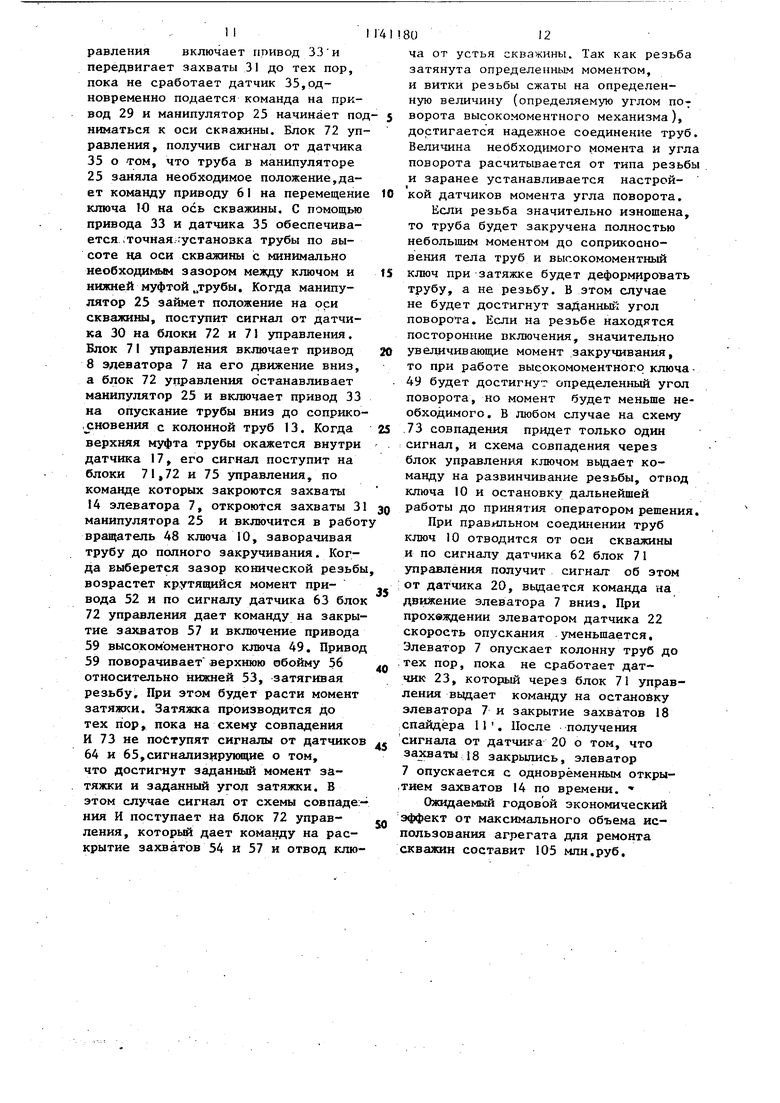

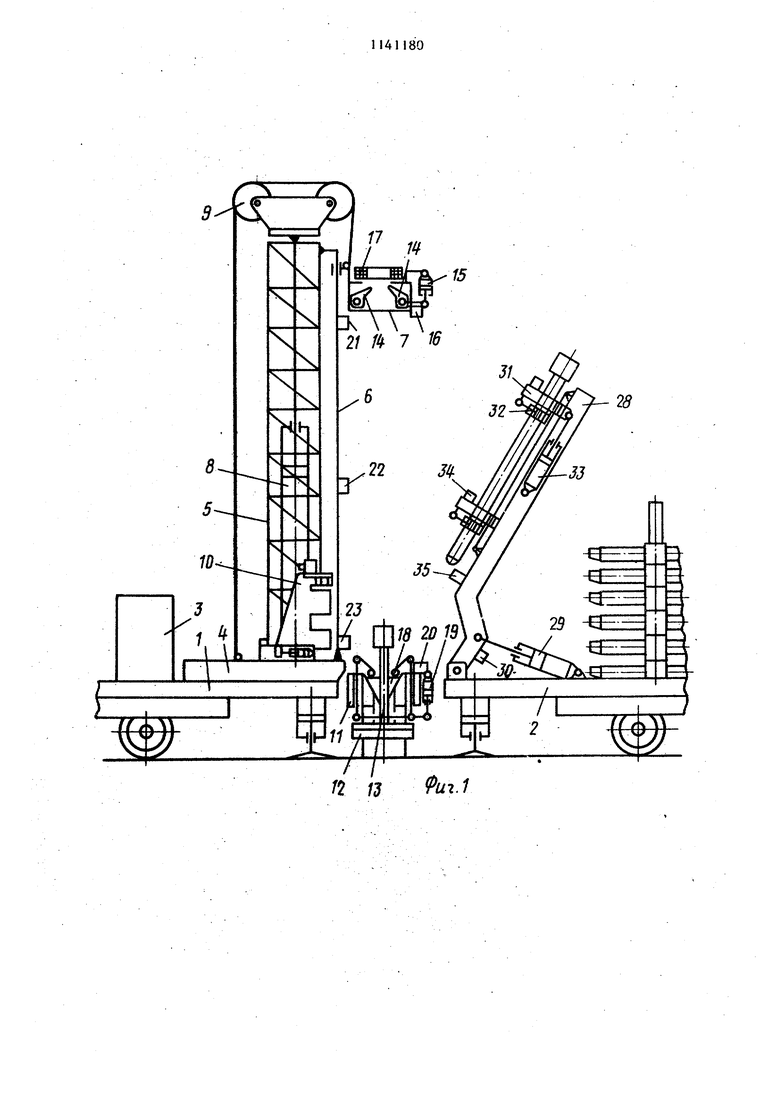

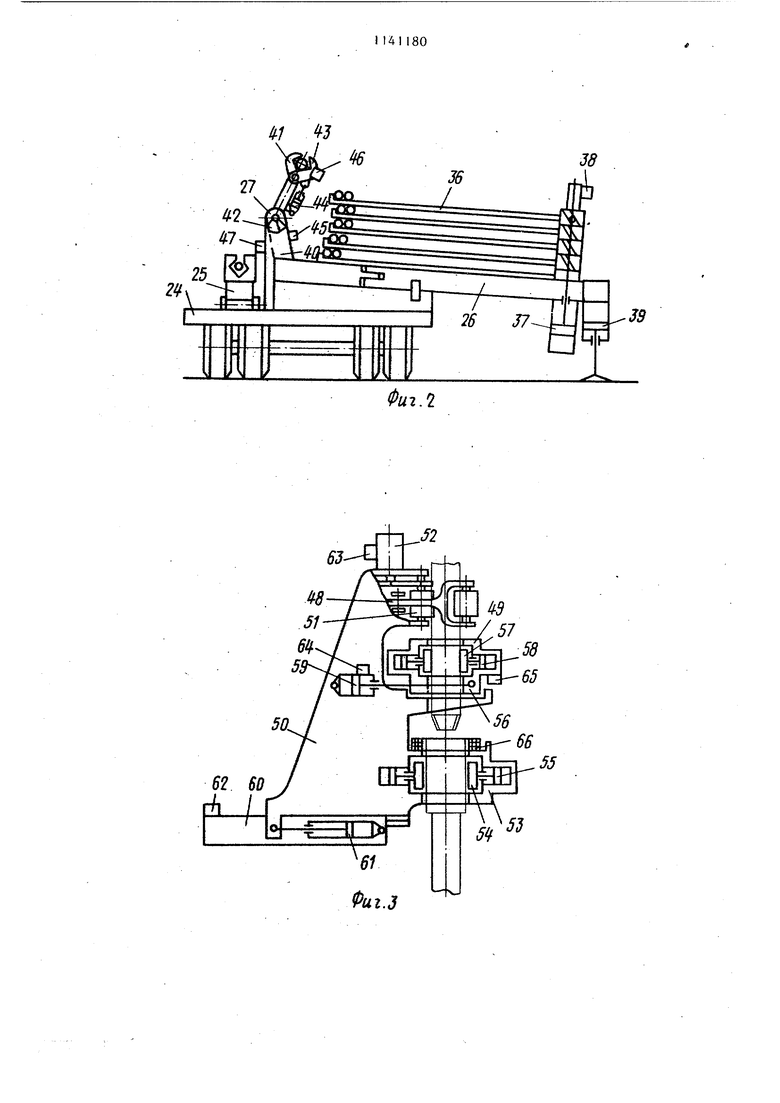

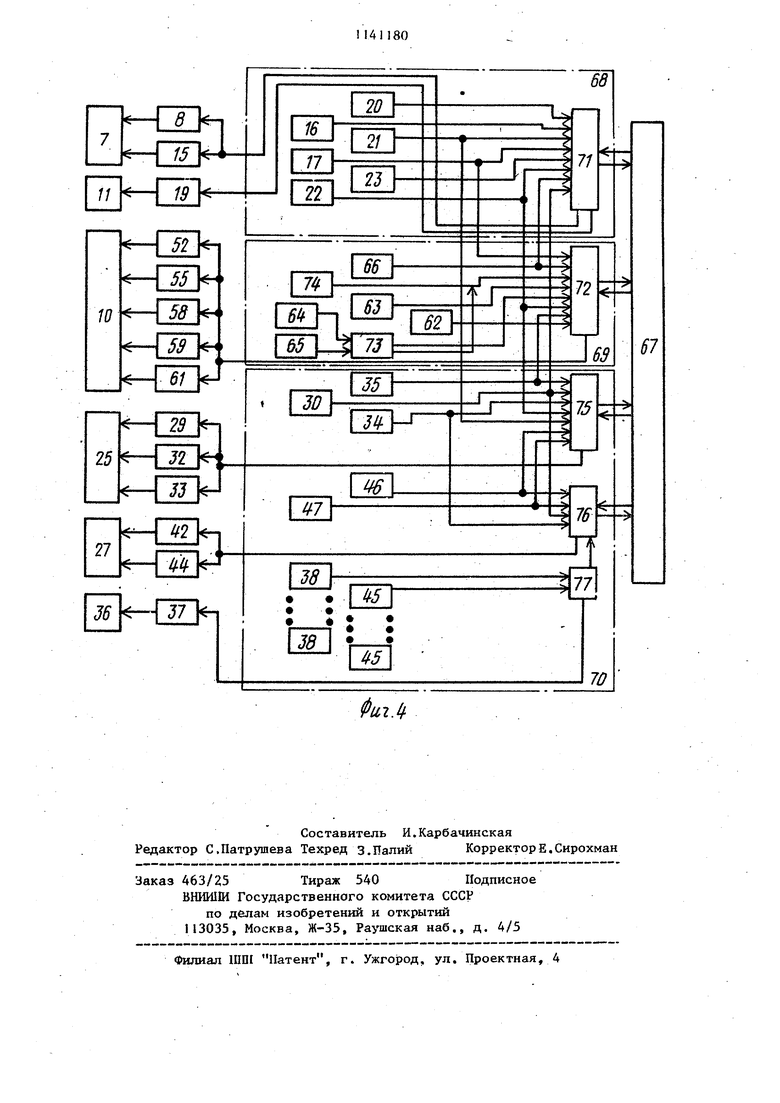

Известен также автоматический -КЛЮЧ, состоящий из вращателя и раскрепляюще-закрепляющего (высокомоментного ) ключа, смонтированных в одном корпусе. Вращатель содержит ведомые ролики и ведущий ролик, связанный с гидромотором. Бысокомоментный ключ имеет нижнюю обойму для стопорения всякой полумуфты, а верхняя обойма может поворачиваться с помощью двух Г1адроцилиндров, обеспечивая раскрепление или закрепление резьбового соединения муфты. Таким образом, обеспечивается высокая производительность и закрепление труб необходимым моментом. Максимальный момент легко изменить изменением давления в цилиндрах и можно заранее устанавли1вать, например, с помощью датчиков давления з . Однако достижение, только определенного момента при закручивании не обеспечивает уверенности в надежном соединении. Так, при затяжке сильно ослабленной резьбы будут деформироваться и уплотняться корпуса труб, а не резьба. Цель изобретения - обеспечение возможности работы с разномерными трубами;упрощение конструкции; повы шение надежности соединения труб и автоматизация контроля надежности соединений при свинчивании (развинчивании труб автоматическим ключом На.фиг.1 изображен автоматизированный агрегат, общий вид; на фиг.2 автоматические мостки,общий вид; на фйг.З - автоматический ключ для труб, общий вид; на г.4 - функцио нальная схема агрегата. Автома.тизированный агрегат включает в себя спуско-подъемный узел 1 автоматические мостки 2 и систему 3 управления. Спуско-под1 ш4ное устройство состоит из основания 4, на котором смонтирована вышка 5 с напр ляющими 6. Автоматический элеватор 7 установлен на направлякмцих 6 с во можностью его вертикального переме.щения и связан с приводом 8 движени элеватора 7 например гидравлически цилиндром двойного действия, с помо щью полиспастной системц 9. На осно НИИ 4 установлен автоматический ключ 10. Автоматический спайдер П монтируется на устье скважины 12 и удерживает колонну труб 13 за верхнюю трубу. Элевдтор 7 снабжен захватом 14, связанным с приводом 15 захвата 14, например электропедравлического типа, датчиком 16 поло жения захватов элеватора 7, инфорьшрукшцош о .его состоянии (Открыт или Зак ) , и датчиком 17 положения муфты трубы 13. Спайдёр I1 содержит захваты 18 для захвата и удержания колоняы труб 13| привод 19 захватов 18 и датчик 20 положения захватов 18 На вышке 5 установлены датчики 21-23 положения элеватора. Мостки 2 состоят из основания 24, (фиг.2), на котором закреплен манипулятор 25 для вцдачн и приема труб и штанг на устье 12 скважины, стеяпаж 26 для накапливания труб и штанг и механизм 27 8U4 перемеще.ния труб и штанг от стел-лажа 26 к манипуплтору 25. Манипулятор 25 содержит поворотную балку 28 с приводом 29 для ее перемещения из горизонтального в вертикальное положение и обратно, датчик 30 положения манипулятора 25, захваты 31, установленные на балке 28. с возможностью их перемещения вдоль бал- ки. Захваты 31 снабжены приводами 32 и 33, управляющими их закрытием (открытием) и перемещением вдоль балки 28 соответственно, а также датчиками 34 и 35. Датчик 34 вьздает информацию о состоянии захватов, а датчик 35 показьшает положение торца трубы относительно балки 28. Стеллаж 26 состоит из полок 36, которые выполнены с возможностью перемещения в горизонтальное положение и связаны с приводами 37 для перемещения полок 36 в рабочее или нерабочее положение. Полки 36 снабжены датчиками 38, указывающими в каком положении находятся полки 36. На стеллаже 26 закреплен механизм 39 наклона стеллажей, с помощью которого стеллаж 26 может быть наклонен в сторону манипулятора 25 или от него. Механизм 27 перемещения труб и штанг установлен на осно.вании мостков 24 и состоит из кронштейнов 40 и захватного устройства 41, щарнирно связанного с кронштейном 40 и имеющего возможность поворота в вертикальной плоскости манипулятором 25 и полками 36. Захватное устройство 41 содержит привод 42 для его поворота и захваты 43 с приводом 44 их управления. На кронштейне 40 установлен ряд датчиков 45, количество которых равно числу полок 36, а их пол.ожение соответствует положению соответствующих полок 36. Кроме того, на захватном устройстве 41 установлен датчик 46, контролирующий работу захватов 43, и на кронштейне 40 датчик47, определяющий положение захватного устройства 41 относительно манипулятора 25. Автоматические мостки могут применятьоя отдельно от агрегата, наприу мер на буровых, в технологических иниях работы с трубами и Т.д. Автоматический ключ 10 (фиг.1 } состоит из вращателя 48 (фиг.3) и высокомоментного (раскрепляюще5закрепляющего) ключа 49, смонтированных в одном корпусе 50. Вращатель 48 содержит ролики 51, связанные с приводом 52 их вращения гидро мотором. Высокомоментный ключ 49 включает в себя нижнюю обойму 53 с захватами 54 для стопорения муфты соединения труб 13 приводом 55 захватов и верхнюю обойму 56 с захватами 57 и их приводом 58. Верхняя обойма 56 выполнена с возможностью ее поворота относительно нижней обоймы 53 с помощью привода 59 гидр цилиндра. Ключ 10 установлен на основании 60 и снабжен приводом 61 дл перемещения ключа на ось скважины 12 и датчиком 62 положения ключа. На вращателе 48 установлен датчик 63, измеряющий крутящий момент при закручивании трубы вращателем, а н высокомоментном ключе 49 - датчики 64-66. Датчик 64измеряет круТЯЩ1Ш момент высокомоментного ключ датчик 65 - угол поворота верхней обоймы 56 относительно нижней 53. Датчик 66 контролирует положение муфты трубы в ключе. Автоматический ключ может при ..меняться в составе других изделий, например, при бурении, сборке трубопроводов и т.д. Система 3 управления агрегата состоит из пульта 67 управления (фиг.4) с установленной в нем коммутагщонной и контрольной аппаратурой и систем 68 управления спуско-подъемного устройства, автомати ческого ключа 69 и автоматических мостков 70. Система 68 управления, управляет работой элеватора 7 и сп дера 11. Она состоит из блока 71 логического программного управления (блока управления) и датчиков 17,20-23, электрически связанных с блоком 71 управления. Кроме того, блок 71 управления электрически связан с пультом 67 управления и приводами 8,15 и 19 для управления работой элеватора 7 и слайдера I1. t Система 69 управления автоматаческого ключа 10 содержит блок 72 логического программного управления (блок управления). электрически связанный с пультом 67 управлен приводами 52,55,58,59,61 управлени ключом и датчиками 62-66. Кроме то го, в систему 69 управления вве дена схема совпадения И 73, входы 06 которой электрически связаны с датчиками 54 и 65, а выход - с блоком 72 управления и блоком 74 контроля длительности работы привода высокомоментного ключа, электрически связанного с блоком 72 управления. Система управления автоматическими MOCTKaNui 70 содержит блоки 75 и 76 логического программного управления (блоки управления), устройство 77 для подсчета числа труб и штанг и датчики 30, 34,35,38,45,46 .и 47. Блок 75 управления управляет работой манипулятора 25 и электрически связан с датчиками 30,34,35,46 и 47, пультом 67 управления и приводами 29,32,33 манипулятора. Блок 76 управления управляет работой механизма 27 перемещения труб и штанг и электрически связан с датчиками 30, 34,46 и 47, устройством 77 подсчета числа труб и штанг, пультом 67 управления и природами 42 и 44 механизма перемещения труб и штанг. Устройство 77 подсчета числа труб и штанг управляет работой полок 36, электрически связано с датчиками 38, 45,блоком 76 управления и приводом 37 полок. Системы 68,69 и 70 управления обеспечивают автоматический режим работы спуско-подъемного устройства 1, ключа 10 и автоматических мостков 2. Дая работы всего агрегата в автоматическом режиме работы блок 71 управления спуско-подъемным устройством связан электрически с датчиками 66 и 30, установленными на ключе 10 и манипулятора 25,блок 72 управления связан с датчиками 17 и 22, установленными на спуско-подъемном устройстве 1 и датчиком 35 установленномна манипуляторе 25. Блок 75 управления манипулятором связан Электрически с датчиками 21 и 22,. установленными на cnycko-подъ емном устройстве 1. Агрегат при проведении подъемных операций с насосно-компрессорными трубами работает следующим обра зом. . Исходное положение механизмов: элеватор 7 находится в верхнем положении, а его захваты 14 открыты; спайдер 11 закрыт и удерживает колонну труб 13; ключ 10 отведен от оси скважины; манипулятор 25 находится в Горизонтальном положении, его зах.71

ваты 31 открыты; стеллаж 26 для труб и штанг наклонен в сторону от манипулятора 25 ; полки 36 стеллажа 26 отведены (кроме самой нижней ).

По команде с пульта 67 управления Подъем блок 71 управления подает команду на привод 8 движения элеватора, который перемещает элеватор 7 вниз с максимальной . скоростью. Когда элеватор 7 спустится настолько, что торец муфты трубы 13 войдет в датчик 17, поступает команда на привод 8 уменьшить скорость движения и элеватор 7 продолжает двигаться вниз с малой скоростью. Когда муфта трубы 12 займет среднее положение относительно датчика 16, от него поступает сигнал на блок 7I управления, который останавливает элватор 7 и дает команду на закрытие захвата 14 элеватора приводом 15. После получения сигнала от датчика 16 о том, что захват закрыт, блок 71 управления дает команду на подъем элеватора 7 и одновременно на открытие спайдера I1. Колонна труб поднимается вверх. При прохождении элеватором 7 датчика 22 поступает сигнал на блок 72 управления ключом и последний дает команду приводу 61 на подвод ключа 10 к оси скважины, о чем сигнилиэирует датчик 62, останавливая привод 61. Одновременно сигнал от датчика 22 поступает на блок 75 управления манипулятором который включает привод 29, и манипулятор 25 движется к оси скважины. Когда нижняя муфта поднимаемой трубы начнет входить в датчик 66, установленный на ключе 10 он выдает сигнал через блок 65 управления на привод 8 для уменьшения скорости. Когда муфта трубы займет среднее положение относительно датчика 66, от последнего поступит кома да через блок 71 управления на остановку элеватора 7 и закрытие спайдера I1. После срабатывания датчика 20 положения захватов 18 подается команда на . опускание элевато.г ра 7 через блок 7I управления. При срабатывании датчика 17 подается команда на остановку элеватора 7 и через блок 72 управления - на работу ключа 10,

Работа ключа 10 в автоматическом режиме при развинчивании труб и штанг происходит следующим образом.

0

После получения сигнала от датчика 66 на блок 72 управления, последний выдает команду на приводы 55 и 58 на закрытие захватов 54 и 57. После этого подается команда на привод 59 высокомоментного ключа 49 на раскрепление резьбового соединеп кия. При этом крутящий момент раскрепления контролируется датчиком 64. Когда крутящий момент уменьиштся до определенной величины, и верхняя обойма 56 повернется относительно нижней обоймы 57 настолько, что сработает датчик 65 угла поворота, схема 73 совпадения дает команду через блок 72 управления и соответствующие приводы 59,58 и 52 на остановку работы высокомоментного ключа 49, раск рытие захватов 57 и включение вращателя 48 для полного рассоединения труб Одновременно с началом работы высокомоментного ключа 49 включается блок 74 контроля длительности работы. Если через определенный промежуток времени сигнал отсхемы 73 совпадения не поступит на блок 72 управления, последний дает команду на раскрытие захватов 57, возвращение верхней обоймы 56 в исходное положение и повторное раскрепление соединения„ Эта операция может повторяться несколько раз до тех пор, пока соединение труб не ослабнет достаточно для того, чтобы можно было включить в работу вращатель 48. Если из-за значительного повреждения резьбы максимального момента высокомоментного ключа недостаточно для раскрепления резьбы, после нескольких операций по раскреплению соединения труб блок 72 управления останавливает работу и дает сигнал на пульт 67, и решение принимает оператор.

Количество повторных попыток раскрепления резьбы устанавливает оператор в зависимости от состояния труб. Таким образом, обеапечивается надежная работа ключа в автоматическом режиме при рассоединении труб.

Рассмотрим работу автоматических остков при укладке труб.

X

Во время отсоединения трубы манипулятор 25 занимает положение на оси скважины. При откручивании трубы муфта верхней трубы в элеваторе 7 поднимается выше датчшса

9П

17 о чем сигнал поступает от негСх на блоки 71 и 72 управления. Блок 72 управления вьщает команду иа привод 32, который закроет захваты 31, и на привод 33, который начинает перемещать захваты 31 и вместе с ми трубу вверх до тех пор, пока труба на манипуляторе не займет строго определенного положения, определяе мого датчиком 35. Блок 71 управления вцдает команду на раскрытие захватов 14, подъем элеватора 7 вверх. Когда :элеватор 7 поднимается выше трубы, по команде от датчика 17 блок 72 управления включит привод 29 и манипулятор начнет опускаться к мосткам 2, а блок 72 управления по времени остановит элеватор 7 и автоматически включит егодвижение вниз и повторение цикла.

Во время опускания элеватора 7 и подъема колонны труб происходит укладка поднятых труб на мостки 2. Манипулятор 25 после команды на его отвод от оси скважины опускается на мостки 2 б горизонтальное положение, о чем сигнал с датчика 30 поступает на блоки 72 и 75 управления, которые вьщают команду на соответствующие приводы 29 и 42 на остановку манипулятора 25 и подвод к нему захватного устройства 27, Когда захватное устройство 27 подойдет к манипулятору 25 срабатьшает датчик 47 и вьщает информацию об этом на блок 75 управления, который через привод 44 переведет захваты 43 в закрытое положение. После закрытия захватов 43 срабатывает датчик 46 и через соотве ствующие блоки 75 и 76 управления откроет захваты манипулятора 31 и включит привод 42 захватного устройства для его движения к полкам 36, Когда он достигнет положения, соответствующего нижией (незаполненной) йолке, сработает соответствуtaiBfvA датчик 45 (в данном случае нижний) и подаст команду через устройство 77 подсчета TpytJ на. остановку захватного устройства 41 и открытие его захватов 43,

Освобожденная труба под собственным весом скатывается по полке 36 занимая нижнее положение. Одновременно устройство подсчета труб 77 начинает отсчет числа уложенных , труб. Эта последовательность опе010

раций по укладке труб повторяется до тех пор, пока нижняя полка не будет заполнена заранее уста овленным-количеством труб. После зтого устройство 77 подсчета труб вьщает команду на привод 37 поворота нижней полки, находящейся в отведенном положении, который повернет полку 36 в рабочее положение. Теперь остановка механизма перемещения около полок будет определяться датчиком 45, соответствующим переведенной в рабочее положение полке 36, и начинается ее заполнение трубами. Аналогичным образом могут быть заполнены все полки стеллажа.

Дня работы с трубами разного диаметра в устройство 77 подсчета труб вводится число труб, которое может быть помещено на полку.

Работа со штангами производится аналогичным образом.

Рассмотрим работу агрегата при спуске труб в скважину.

Исходное положение механизмов: элеватор 7 находится в крайнем верхнем положении определяемом датчиком 21; захваты элеватора 14 открыты; спайдер II закрыт и удерживает колонну труб; ключ 10 отведен от устья скважины; манипулятор 25 н.аходится в горизонтальном положении на мостках 2, его захваты 31 отрыты; стеллаж для труб и штанг 26 наклонен в сторону манипулятора 25; полки 36 заполнены трубами; захватное устройство 4 подведено к верх- ней полке 36, заполненной трубами.

По команде с пульта 67 управления Спуск захваты 43 захватывают трубу с верхней полки 36 и захватное устройство 41 начинает двигаться к манипулятору 25, При подходе к манипулятору 25 срабатывает датчик 47 и вь(дает сигнал на остановку привода 42 через блок 76 управления и на закрытие захватов 31 через блок 75 управения. Получив сигнал от датчика 34 о том, что захваты 31 закрылись,блок 76 управления дает команду на открытие захватов 43 и отвод захватного устройства 41 от манипулятора 25. Захватное устройство 41 движется к полкам 36 и останавливается около ерхней полки 36, заполненной трубами, по команде датчика 45, Посе получения сигнала от датчика 46 б открытии захватов 43, блок 75 уп 1 равления включает привод 33и передвигает захваты 31 до тех пор, пока не сработает датчик 35,одновременно подается команда на привод 29 и манипулятор 25 начинает по ниматься к оси скяажины. Блок 72 уп равления, получив сигнал от датчика 35 о -том, что труба в манипуляторе 25 заняла необходимое положение,дает команду приводу 61 на перемещени ключа 10 на ось скважины. С помощью привода 33 и датчика 35 обеспечивается .точная, густановка трубы по высоте ца оси скважины с минимально необходимым зазором между ключом и нижней муфтой „трубы. Когда манипулятор 25 займет положение на оси скважины, поступит сигнал от датчика 30 на блоки 72 и 71 управления, Блок 7I управления включает привод 8 элеватора 7 на его движение вниз, а блок 72 управления останавливает манипулятор 25 и включает привод 33 на опускание трубы вниз до соприко ,новения с колонной труб 13. Когда верхняя муфта трубы окажется внутри датчика 17, его сигнал поступит на блоки 71,72 и 75 управления, по команде которых закроются захваты 14 элеватора 7, откроются захваты 3 манипулятора 25 и включится в рабо вращатель 48 ключа 10, заворачивая трубу до полного закручивания. Когда выберется зазор конической резьб возрастет крутящийся момент привода 52 и по сигналу датчика 63 бло 72 управления дает команду на закры тие захватов 57 и включение привода 59 высокомоментного ключа 49. Приво 59 поворачивает верхнюю обойму 56 относительно нижней 53, затягивая резьбу. При этом будет расти момент затяжки. Затяжка производится до тех пор, пока на схему совпадения И 73 не поступят сигналы от датчико 64 и 65,сигнализирукщие о том, что достигнут заданный момент затяжки и заданный угод затяжки. В этом случае сигнал от схемы совпаде ния И поступает на блок 72 управления, котормй дает команду на раскрытие захватов 54 и 57 и отвод клю 0J2 ча от устья скважины. Так как резьба затянута определе 1ным моментом, и витки резьбы сжаты на определенную величину (определяемую углом поворота высокомоментного механизма), достигается надежное соединение труб. Величина необходимого момента и угла поворота расчитывается от типа резьбы и заранее устанавливается настройкой датчиков момента угла поворота. Если резьба значительно изношена, то труба будет закручена полностью небольшим моментом до соприкосновения тела труб и высокомоментный ключ при затяжке будет деформировать трубу, а не резьбу. В этом случае не будет достигнут заданный угол поворота. Если на резьбе находятся посторонние включения, значительно увеличивающие момент закручивания, то при работе высокомоментного ключа 49 будет достигнут определенный угол поворота, но момент будет меньше необходимого, В любом случае на схему 73 совпадения придет только один сигнал, и схема совпадения через блок управления ключом вьщает команду на развинчивание резьбы, отвод ключа 10 и остановку дальнейшей работы до принятия оператором решения. При правильном соединении труб ключ 10 отводится от оси скважины и по сигналу датчика 62 блок 7I управления получит сигнал- об этом от датчика 20, вьщается команда на движение элеватора 7 вниз. При прохвждении элеватором датчика 22 скорость опускания уменьшается. Элеватор 7 опускает колонну труб до тех пор, пока не сработает датчик 23, который через блок 71 управления выдает команду на остановку элеватора 7 и закрытие захватов 18 спайдёра П , После получения сигнала от датчика 20 о том, что захваты }8 закрылись, элеватор 7 опускается с одновременным открытием захватов 14 по времени. Ожидаемый годовой экономический эффект от максимального объема использования агрегата для ремонта скважин составит 105 нлн,руб.

П Id и/. /

li-1 3

Фиг.г 38

ФтЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Горный компас | 0 |

|

SU81A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1985-02-23—Публикация

1980-09-09—Подача