Изобретение относится к области строительства, в частности к свайному фундаментостроению, а точнее к составным трубным сваям и может быть использовано как при строительстве морских сооружений, например строительстве морских газо- и нефтедобывающих платформ, так и в наземном строительстве, например в условиях вечной мерзлоты, а также может быть использовано при осуществлении других видов строительно-монтажных работ, в ходе которых предусматривается стыковка сборных трубчатых элементов без использования сварных соединений, включая стыковку в ограниченном пространстве (например под водой).

Для строительства морских газо- и нефтедобывающих платформ фундаментов, а также для строительства в вечной мерзлоте, фундаментов небоскребов требуются сваи большой длины, достигающие нескольких десятков метров.

При этом, верхняя часть трубной сваи, называемая оголовком сваи, жестко связана с переходной деталью сооружения. Такой деталью может быть гильза, выполненная из металла большего диаметра, чем трубная свая и закрепленная в сооружении.

Свайную трубу постепенно пропускают сквозь гильзу и устанавливают в проектное положение. Для этого внутренний диаметр гильзы превышает внешний диаметр свайной трубы. После достижения свайной трубой заданного положения оголовок сваи необходимо закрепить в гильзе. Для этого используют механическое соединение трубных деталей.

В настоящее время известно много вариантов механического соединения трубных деталей. Так, например, в патенте Японии № 3158081, приоритет от 15 июля 1997 г. описана конструкция механического соединения труб. Она состоит из внешнего установочного элемента с внутренней окружной канавкой и внутреннего установочного элемента с наружной окружной канавкой, которые имеют одинаковую ширину канавки. Также установлен кольцевой фиксирующий элемент с изменяемым диаметром, который выполнен так, что он может быть размещен в, например, сжатом состоянии на участке внешней канавки или в разжатом состоянии на участке внутренней канавки. Для соединения труб внутренняя окружная канавка и наружная окружная канавка приводятся в противоположное положение друг к другу, когда концы труб устанавливаются друг в друга. Затем ключевой элемент, например, встроенный во внутреннюю круговую канавку, выталкивается к наружной кольцевой канавке для осуществления установки фиксирующего элемента поперек и между внутренней периферийной канавкой и наружной круговой канавкой. В патенте приведены и другие способы деформации фиксирующего элемента для установки его поперек и между внутренней периферийной канавкой и наружной круговой канавкой. В результате пара стальных трубных свай механически соединяется так, что не перемещается относительно друг друга вдоль продольного направления этих стальных трубных свай.

Предложенное в аналоге механическое соединения пары стальных трубных свай позволяет избежать работ, связанных с использованием сварочного оборудования, а также потребность в использовании дополнительных соединительных материалов, например клеев или цементно-бетонных смесей.

Недостатком предлагаемого решения является сложность его реализации. Вышеописанное устройство, в котором фиксирующий элемент заранее встроен во внутреннюю окружную канавку для выталкивания к наружной окружной канавке во время соединения, сложное в изготовлении. Также для гарантии установки фиксирующего элемента в нужное положение в патенте предлагается применять дополнительные элементы, которые усложняют процесс крепления свайных труб.

Кроме того, в патенте не решается вопрос соединения трубных деталей, в которых внешний диаметр одной детали существенно меньше внутреннего диаметра другой детали. Например, внешний диаметр оголовка трубной сваи меньше внутреннего диаметра гильзы с опорной площадкой.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является устройство по патенту US 20170183837 с приоритетом от 20 февраля 2015 (PCT/JP2015/085892), выбранным в качестве прототипа. В патенте описано механическое соединение пары первой и второй стальных трубных свай, которое включает в себя круговую проточку, предусмотренную на внешней поверхности первой стальной трубной сваи, и круговую проточку, предусмотренную на внешней поверхности второй стальной трубной сваи. Блок охватывающих элементов расположен по окружности поверх круговой проточки, предусмотренной на внешней поверхности первой стальной трубной сваи и круговой проточки, предусмотренной на внешней поверхности второй стальной трубной сваи. Стопорный элемент, выполненный с возможностью предотвращения относительного перемещения между собой первой и второй трубных свай в продольном их направлении. Блок охватывающих элементов включает в себя сквозной паз для вставки с его внешней круговой поверхности разделенных стопорных элементов, составляющих общий стопорный элемент. Пазами для стопора служат круговая проточка на внешней поверхности первой стальной трубной сваи и круговая проточка на внешней поверхности второй стальной трубной сваи.

Предложенный в прототипе механическое соединения пары стальных трубных свай упрощает процесс механической сборки трубной сваи.

Однако недостатком предложенного механизма является большое количество установочных деталей, которые необходимо собирать в единый блок, что повышает общее время проводимых работ.

Задачей, на решение которой направлено настоящее изобретение, является создание сборной трубной конструкции удобной для сборки, которая предотвращает относительное перемещение между двумя трубами в продольном направлении в собранном состоянии.

Техническим результатом, который достигается в заявленном изобретении, является сокращение сроков строительства объектов, возводимых на трубных сваях.

Задача решается, а технический результат достигается тем, что сборная трубная конструкция состоит из по меньшей мере двух стыкуемых между собой трубных элементов. При этом в месте стыка в первом трубном элементе на его внутренней поверхности выполнена по меньшей мере одна кольцевая проточка. На втором трубном элементе закреплены по меньшей мере две переходные детали, образующие кольцевой выступ во внешнюю сторону второго трубного элемента. Причем на внешней стороне кольцевого выступа второго трубного элемента выполнена кольцевая проточка. При совмещении обеих кольцевых проточек образуется кольцевой канал, в котором расположен замковый элемент. Кольцевой канал имеет по меньшей мере одно отверстие, выполненное в стенке трубного элемента, для установки в кольцевой канал замкового элемента.

Предпочтительно, чтобы замковым элементом являлся набор шаров.

Также замковым элементом может являться стальной трос.

В частном случае кольцевой канал может иметь круглый профиль.

Первый трубный элемент и внешняя сторона кольцевого выступа второго трубного элемента могут быть выполнены с сопрягаемыми коническими поверхностями.

Возможно, чтобы отверстие в стенке одного из трубных элементов для установки в кольцевой канал замкового элемента было выполнено под углом к диаметральному направлению трубы.

Предпочтительно, чтобы замковый элемент зафиксирован в кольцевом канале компаундом.

Предложенное в изобретении применение при сборке трубных конструкций переходных деталей, образующих кольцевой выступ, позволяет производить точную установку одного трубного элемента в другой, что позволяет экономить время при сборке трубной конструкции.

При этом использование набора шаров либо стального троса в качестве замкового элемента позволяет легко и быстро установить их в кольцевой канал.

Выполнение кольцевого канала с круглым профилем увеличивает площадь соприкосновения замкового элемента с поверхностью канала, что повышает надежность крепления труб.

Выполнение сопрягаемых поверхностей первого трубного элемента и второго трубного элемента коническими облегчает и ускоряет процесс установки одного трубного элемента в другой.

Выполнение отверстия в стенке одного из трубных элементов для установки в кольцевой канал замкового элемента под углом к диаметральному направлению позволяет легко и быстро вводить замковый элемент в кольцевой канал. Предпочтительно выполнять отверстие в стенке под углом в случае использования в качестве замкового элемента стального каната.

Применение в качестве фиксатора замкового элемента в кольцевом канале компаунда не только упрощает сам процесс фиксации, но и дальнейшем служит хорошим изолятором замкового элемента от воздействия внешней среды, например при использовании сборной трубной сваи в качестве опоры морских газо- и нефтедобывающих платформ.

Таким образом, применение сборной трубной конструкции в заявленном изобретении, позволяет достичь заявленный результат, а именно сокращение сроков строительства объектов, возводимых на трубных сваях. В предложенной конструкции для сборки, по сути, необходимо выполнить только две операции, во-первых, установить одну трубу с закрепленной в ней переходной деталью в другую, и во-вторых, в образовавшийся кольцевой канал через отверстие в стенке трубы ввести замковый элемент. Дополнительно возможно зафиксировать замковый элемент введя в это же отверстие компаунд.

В последующем изобретение поясняется подробным описанием конкретного, но не ограничивающего настоящее решение, примера его выполнения и прилагаемыми чертежами, на которых:

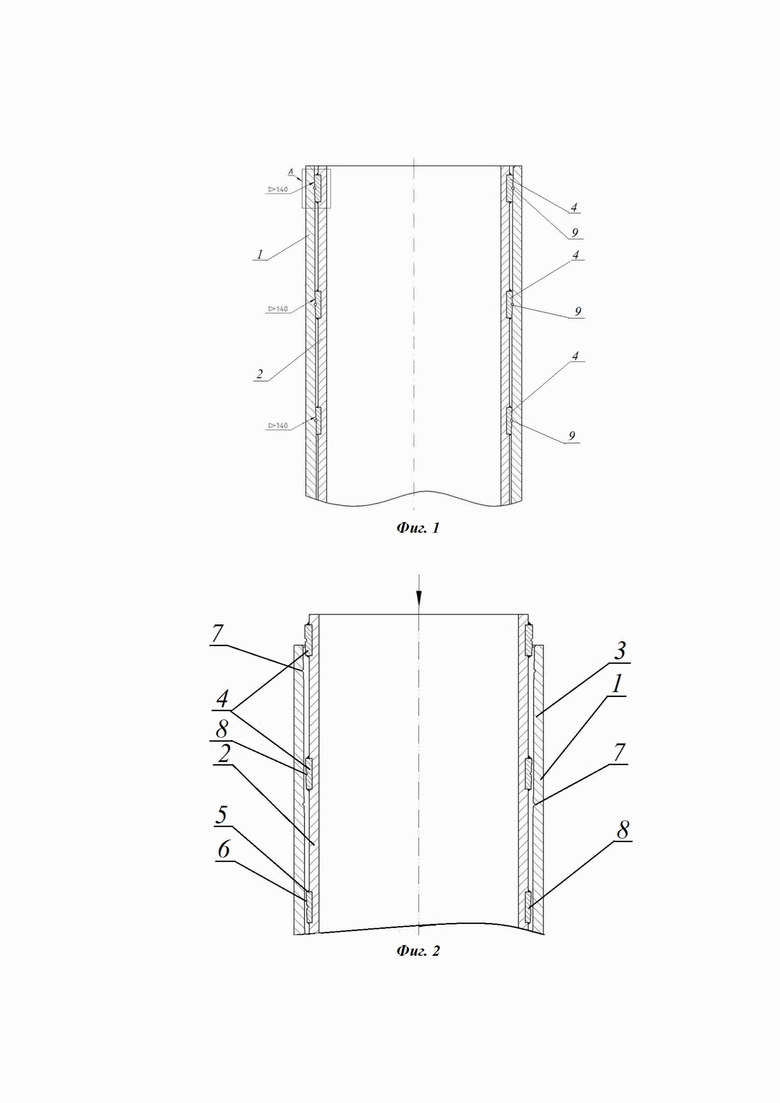

фиг. 1 – вертикальный разрез сборной трубной конструкции, выполненный согласно предлагаемому изобретению;

фиг.2 - вертикальный разрез сборной трубной конструкции, в процессе сборки;

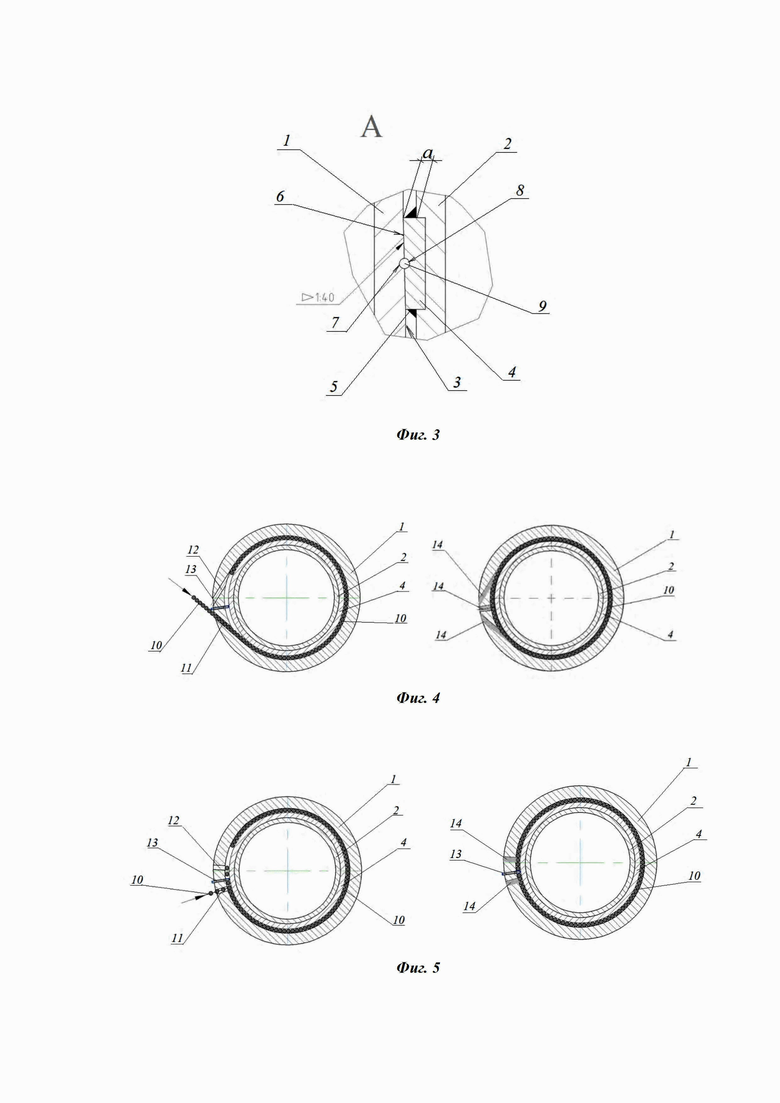

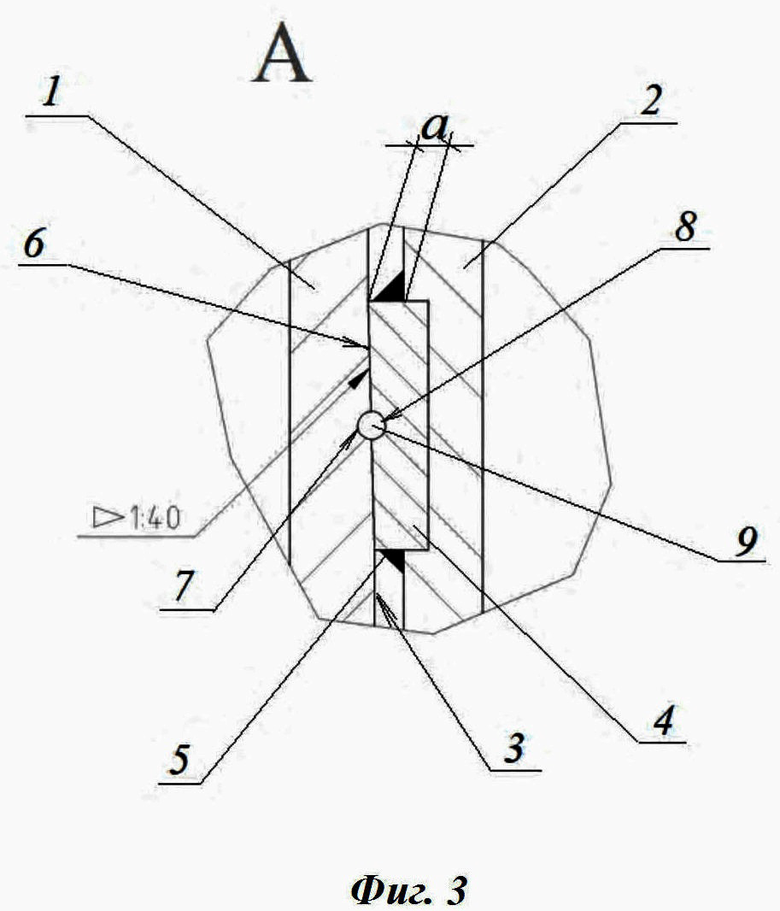

фиг. 3 – вырыв места установки переходной детали, образующей кольцевой выступ;

фиг. 4 – схематично горизонтальный разрез сборной трубной конструкции с шарами в качестве замкового элемента и выполнением установочного отверстия в стенке гильзы под углом к диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент;

фиг. 5 - схематично горизонтальный разрез сборной трубной конструкции с шарами в качестве замкового элемента и выполнением установочного отверстия в стенке гильзы по диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент;

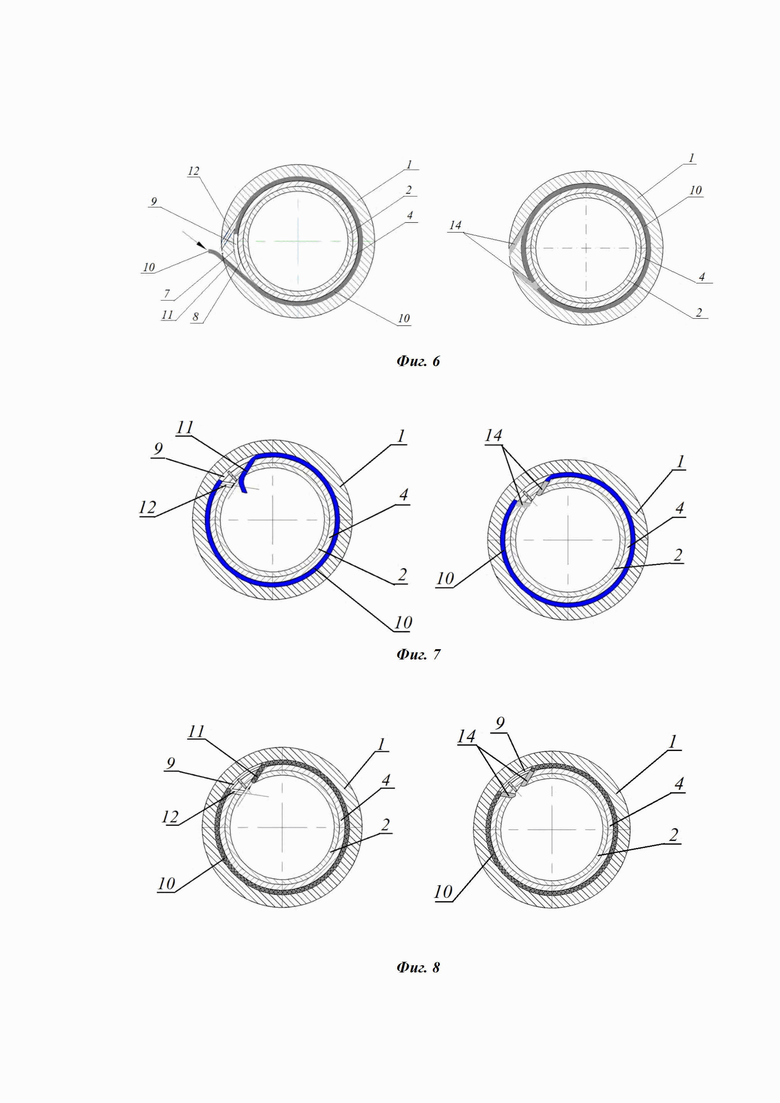

фиг. 6 - схематично горизонтальный разрез сборной трубной конструкции со стальным канатом в качестве замкового элемента и выполнением установочного отверстия в стенке гильзы под углом к диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент;

фиг. 7 - схематично горизонтальный разрез сборной трубной конструкции со стальным канатом в качестве замкового элемента и выполнением установочного отверстия в стенке оголовка сваи под углом к диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент;

фиг.8 - схематично горизонтальный разрез сборной трубной конструкции со стальным канатом в качестве замкового элемента и выполнением установочного отверстия в стенке оголовка сваи под углом к диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент;

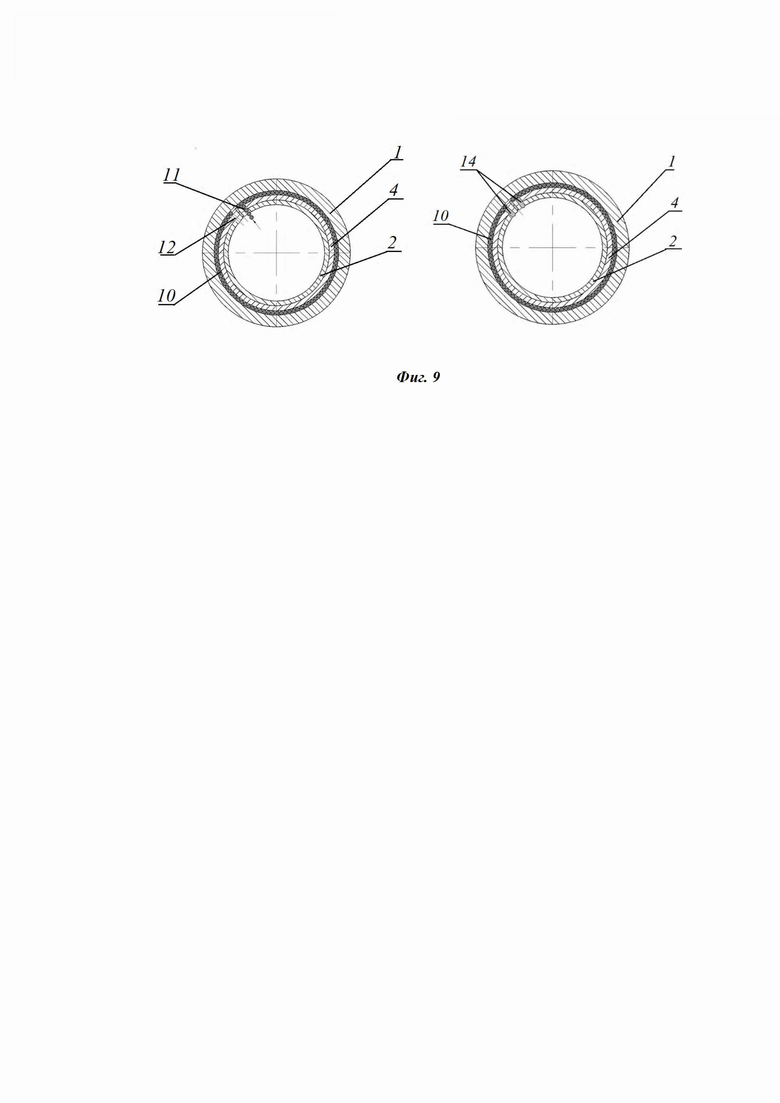

фиг.9 - схематично горизонтальный разрез сборной трубной конструкции с шарами в качестве замкового элемента и выполнением установочного отверстия в стенке оголовка сваи по диаметральному направлению трубы, справа – процесс установки замкового элемента, слева – установленный замковый элемент.

На фиг.1 показана сборная трубная конструкция согласно настоящему изобретению, которая состоит из двух стыкуемых между собой первым трубным элементом 1 и вторым трубным элементом 2.

В конкретном приведенном примере, разрез которого показан на фиг.1, в качестве первого трубного элемента 1 выступает гильза, жестко закрепленная в ростверке морской добывающей платформы. Вторым трубным элементом 2 является оголовок сваи, установленной на морском дне.

Процесс сборки трубной конструкции согласно настоящему изобретению приведен на фиг.2.

Первый трубный элемент 1 имеет внутреннюю поверхность 3 (фиг.1 и 2). Второй трубный элемент 2 выполнен с установленными переходными деталями 4, образующими кольцевой выступ 5 во внешнюю сторону второго трубного элемента 2. Образованный кольцевой выступ 5 имеет внешнюю поверхность 6. Внутренняя поверхность 3 и внешняя поверхность 6 выполнены сопрягаемыми, как это показано на фиг.3. В конкретном приведенном примере внутренняя поверхность 3 и внешняя поверхность 6 выполнены коническими. Однако они могут быть выполнены и цилиндрическим.

Также на фиг. 2 и 3 показаны кольцевые проточки 7, которые выполнены на внутренней поверхности 3 первого трубного элемента 1 и кольцевые проточки 8, которые выполнены на внешней поверхности 6 переходной детали 4. При совмещении кольцевые проточки 7 и кольцевые проточки 8 образуют кольцевой канал 9, как это показано на фиг.2 и фиг.3.

В кольцевом канале 9 расположен замковый элемент 10. Кольцевой канал 9 имеет отверстие 11, в конкретном примере выполненное в первом трубном элементе 1, как это показано на фиг. 4-6. Отверстие 11 предназначено для заведения и установки в кольцевом канале 9 замкового элемента 10.

Отверстие 11 может быть выполнено как под углом к диаметру трубного элемента 2 (фиг.4 и 6), так по диаметру трубного элемента 2 (фиг. 5). В конкретных примерах отверстия выполнены во втором трубном элементе 2 с наружной стороны трубной конструкции. Однако возможно выполнение отверстия и с внутренней стороны трубной конструкции. В этом случае отверстие проходит сквозь первый трубный элемент 1 и переходную деталь 4 (см. фиг. 7, 8 и 9).

Также может быть выполнено отверстие 12 для выхода воздуха при установке замкового элемента 10. Отверстие 12 также может быть использовано как установочное. Для контроля заполнения кольцевого канала 9 замковым элементом 10 можно использовать отверстие 13, которое показано в конкретном варианте исполнения. Однако это отверстие может отсутствовать.

В качестве замкового элемента 10 возможно использовать набор шаров, как это показано на фиг.4,5,8 и 9 или, например, стальной канат, как это показано на фиг.6 и 7.

Предпочтительно, чтобы после установки замкового элемента 10 в кольцевой канал 9, все отверстия в стенках трубных элементов были заполнены компаундом 14, что является наиболее простым способом фиксации замкового элемента 10 в установленном положении. Кроме этого, компаунд 14 в дальнейшем служит хорошим изолятором замкового элемента 10 от воздействия внешней среды, например, при использовании сборных трубных конструкций в морских добывающий платформах.

Процесс сборки трубных конструкций, согласно настоящему изобретению, является простым и занимает минимальное количество времени. Сам процесс сборки иллюстрируется фиг.2.

Трубная свая при строительстве морской добывающей платформы опускается через отверстие в гильзе, которая жестко закреплена в ростверке морской добывающей платформы. При достижении запланированной длины устанавливаемой трубной сваи к ней крепится оголовок, ее верхняя часть. Опускают закрепленный оголовок в отверстие гильзы, как это показано на фиг. 2 стрелкой.

На внутренней поверхности гильзы, которая в приведенном примере является первым трубным элементом 1, выполнены три проточки 7, а сама эта поверхность имеет конусность. Оголовок сваи, являющийся вторым трубным элементом 2, снабжен переходными деталями 4, образующими кольцевой выступ 5 во внешнюю сторону оголовка сваи. Причем кольцевых выступов в конкретном примере три. Их внешние поверхности снабжены проточками 8 и расположены по конусной образующей, сопряженной с конусностью внутренней поверхности гильзы, т.е. первого трубного элемента 1. При этом размеры «а» переходных деталей 4 рассчитаны таким образом, чтобы при сопряжении внутренней поверхности гильзы, которая является первым трубным элементом 1, и внешней поверхности переходных деталей 4 проточки 7 и проточки 8 образовывали кольцевой канал 9.

Через отверстие 11 в кольцевой канал 9 вводят замковый элемент 10. Все отверстия заливают компаундом 14.

Таким образом, конкретный приведенный пример позволяет говорить, что в изобретении достигнут заявленный технический результат, а именно сокращение сроков строительства объектов, возводимых на трубных сваях.

Предложенное в изобретении сборная трубная конструкция была испытана на разрыв. В результате испытаний было достигнуто суммарное максимальное усилие разжима 600 т., при котором разрушения не наступило.

Таким образом сборная трубная конструкция, предложенная в изобретении, является новой, технически достижимой и обладает изобретательским уровнем.

Предполагается использование изобретения при строительстве морских сооружений, например при строительстве морских газо- и нефтедобывающих платформ. Также оно может использоваться в наземном строительстве, например в условиях вечной мерзлоты, предотвращая возможные продольные смещения трубных свай.

Кроме того, предложенная сборная трубная конструкция может быть использована при осуществлении других видов строительно-монтажных работ, в ходе которых предусматривается стыковка сборных трубчатых элементов.

Изобретение относится к области строительства, в частности к свайному фундаментостроению, а точнее к составным трубным сваям, и может быть использовано как при строительстве морских сооружений, например строительстве морских газо- и нефтедобывающих платформ, так и в наземном строительстве, например, в условиях вечной мерзлоты, а также может быть использовано при осуществлении других видов строительно-монтажных работ, в ходе которых предусматривается стыковка сборных трубчатых элементов без использования сварных соединений, включая стыковку в ограниченном пространстве (например, под водой). Сборная трубная конструкция состоит из по меньшей мере двух стыкуемых между собой трубных элементов. В месте стыка в первом трубном элементе на его внутренней поверхности выполнена по меньшей мере одна кольцевая проточка, а на втором трубном элементе закреплены по меньшей мере две переходные детали, образующие кольцевой выступ во внешнюю сторону второго трубного элемента, причем на внешней стороне кольцевого выступа второго трубного элемента выполнена кольцевая проточка, и при совмещении обеих кольцевых проточек образуется кольцевой канал, в котором расположен замковый элемент. Кольцевой канал имеет по меньшей мере одно отверстие, выполненное в стенке трубного элемента для установки в кольцевой канал замкового элемента. Технический результат состоит в повышении надежности крепления труб, сокращении сроков строительства объектов, возводимых на трубных сваях, обеспечении точной установки одного трубного элемента в другой, что позволяет экономить время при сборке трубной конструкции. 6 з.п. ф-лы, 9 ил.

1. Сборная трубная конструкция, состоящая из по меньшей мере двух стыкуемых между собой трубных элементов, отличающаяся тем, что в месте стыка в первом трубном элементе на его внутренней поверхности выполнена по меньшей мере одна кольцевая проточка, а на втором трубном элементе закреплены по меньшей мере две переходные детали, образующие кольцевой выступ во внешнюю сторону второго трубного элемента, причем на внешней стороне кольцевого выступа второго трубного элемента выполнена кольцевая проточка, и при совмещении обеих кольцевых проточек образуется кольцевой канал, в котором расположен замковый элемент, при этом кольцевой канал имеет по меньшей мере одно отверстие, выполненное в стенке трубного элемента для установки в кольцевой канал замкового элемента.

2. Сборная трубная конструкция по п.1, отличающаяся тем, что замковым элементом является набор шаров.

3. Сборная трубная конструкция по п.1, отличающаяся тем, что замковым элементом является стальной трос.

4. Сборная трубная конструкция по п.1, отличающаяся тем, что кольцевой канал имеет круглый профиль.

5. Сборная трубная конструкция по п.1, отличающаяся тем, что первая труба и внешняя сторона кольцевого выступа второй трубы выполнены с сопрягаемыми коническими поверхностями.

6. Сборная трубная конструкция по п.1, отличающаяся тем, что отверстие в стенке одной из труб для установки в кольцевой канал замкового элемента выполнено под углом к диаметральному направлению трубы.

7. Сборная трубная конструкция по п.1, отличающаяся тем, что замковый элемент зафиксирован в кольцевом канале компаундом.

| US 20170183837 A1, 29.06.2017 | |||

| СТЫКОВОЕ СОЕДИНЕНИЕ СЕКЦИЙ ТРУБ СВАИ | 2010 |

|

RU2467127C2 |

| Стыковое соединение секций забивной сваи | 1978 |

|

SU681153A1 |

| Печь для обжига мелкозернистых материалов в кипящем слое | 1958 |

|

SU116890A1 |

| 0 |

|

SU156124A1 | |

| WO 2006033968 A1, 30.03.2006. | |||

Авторы

Даты

2021-01-29—Публикация

2020-08-07—Подача