Изобретение относится к области машиностроения и предназначено для разъемного неподвижного соединения между собой при помощи клиньев, деталей в виде оболочек вращения, таких, например, как толстостенные сферические и цилиндрические оболочки или тонкостенные сферические и цилиндрические оболочки с фланцем, которые после соединения могут подвергаться в процессе эксплуатации интенсивным динамическим нагрузкам, действующим одновременно в осевом и поперечном направлениях.

Наиболее часто для обеспечения разъемного неподвижного соединения оболочек вращения применяется их резьбовое соединение, для чего на обеих деталях выполняется резьба, и при сборке детали свинчиваются друг с другом. Для резьбового соединения деталей применяют различные типы резьб - метрическую, прямоугольную, трапециевидную и т.д. в зависимости от требований к прочности соединения. К общим недостаткам резьбовых соединений деталей следует отнести необходимость обеспечения предварительного усилия затяжки резьбового соединения, вследствие которого возникает предварительное нагружение витков резьбы до приложения динамической нагрузки. Учитывая, что прочность резьбового соединения ограничивается прочностью четырех-пяти витков резьбы (см. И.А. Биргер, Г.Б. Иосилевич. Резьбовые и фланцевые соединения. - М:. Машиностроение, 1990 г, стр. 84), а сами витки резьбы представляют собой дополнительные концентраторы напряжений в соединяемых деталях, обеспечить прочное соединение оболочек вращения, являющихся, например, достаточно массивными корпусными деталями, подвергающимися интенсивным динамическим нагрузкам, не всегда возможно. И самый главный недостаток резьбового соединения деталей в виде оболочек вращения - необходимость совершения большого количества оборотов одной детали относительно другой при их свинчивании, что не всегда допустимо по конструктивным соображениям, например, при обеспечении разъемного соединения деталей, являющихся корпусными элементами отсеков, между которыми должны проходить линии связи в виде проводов. При свинчивании корпусных деталей отсеков будет происходить скручивание проводов, что, как правило, не допустимо.

Поэтому для разъемного соединения деталей в виде оболочек вращения без взаимных поворотов наиболее часто применяют их клиновое соединение (см. В.И. Моссаковский, А.Г. Макаренков, П.И. Никитин и др.; Под. ред. В.И Моссаковского. Прочность ракетных конструкций. - М. Высшая школа, 1990 г, стр. 342), состоящее из наружного и внутреннего шпангоутов, которые соединяются путем введения с заданным усилием гибких клиновидных полос через специальные окна, расположенные по окружности в полке наружного шпангоута.

Вышеуказанное устройство является наиболее близким по назначению, а также технической сущности к заявляемому устройству, и поэтому выбрано в качестве прототипа.

К основным недостаткам прототипа следует отнести наличие достаточно большого количества вырезов в соединяемых деталях, выполненных в виде окон и пазов, для обеспечения установки клиновидных полос, что способствует снижению прочности поперечных сечений соединяемых деталей, а также необходимость достаточно тщательного выполнения конструктивных элементов в каждой соединяемой детали, обеспечивающих размещение и правильную работу клиновидных полос. Так как при установке клиновидных полос в криволинейном пазу необходимо преодолевать возникающую и возрастающую силу трения, то в некоторых случаях клиновидные полосы необходимо проталкивать в паз ударным способом, поэтому процесс установки клиновидных полос на свое место в пазу может сопровождаться их пластическими деформациями. Так как процесс разъединения деталей происходит в обратном порядке - клиновидные полосы ударами выколачивают из паза, - то при каждом цикле сборки-разборки деталей необходимо контролировать изменение размеров клиновидных полос и пазов. В случае недопустимого изменения размеров для повторного соединения деталей и обеспечения требуемой прочности соединения клиновидные полосы необходимо изготавливать вновь. Необходимо также отметить, что в некоторых случаях приложение ударных нагрузок на оболочки, при обеспечении их разъемного неподвижного соединения, может оказаться недопустимым, например, при наличии особых конструктивных или технологических требований к процессу сборки.

Решаемой технической проблемой является создание более простой конструкции клинового соединения деталей в виде оболочек вращения, не требующего при соединении деталей приложения ударных нагрузок на клинья и обеспечивающего повышенную прочность разъемного неподвижного соединения деталей, в том числе при действии интенсивных вибрационных и ударных нагрузок.

Достигаемым техническим результатом является обеспечение повышенной прочности разъемного неподвижного соединения деталей в виде оболочек вращения в условиях действия интенсивных вибрационных и ударных нагрузок за счет взаимного зацепления выступов, выполненных со скосами на торцевых поверхностях обеих оболочек, которые поджимаются друг к другу благодаря установке с натягом дополнительных клиньев в образовавшиеся пазы по сечению стыка соединяемых оболочек.

Для достижения технического результата в клиновом соединении оболочек вращения, выполненных с возможностью их разъемного неподвижного соединения с помощью клиньев, новым является то, что на торцевых поверхностях обеих оболочек вращения выполнены чередующиеся выступы, боковые поверхности которых на каждой оболочке вращения имеют одинаковые скосы, при этом оболочки вращения установлены соосно между собой с возможностью захода выступов одной оболочки между выступами другой, их поворота вокруг оси с взаимным зацеплением и образованием по сечению стыка соединяемых оболочек пазов, в которых установлены с натягом клинья.

Выполнение на торцевых поверхностях оболочек вращения равномерно чередующихся по окружности выступов придает торцевым поверхностям оболочек корончатую форму. При этом размеры выступов и их расположение на обеих оболочках выбираются с учетом того, в каком положении относительно друг друга должны находиться оболочки после соединения. Количество выступов на обеих оболочках должно быть одинаковым, так как взаимное зацепление выступов происходит попарно.

Для обеспечения разъемного неподвижного клинового соединения оболочек вращения путем взаимного зацепления выступами, боковые поверхности выступов на каждой оболочке вращения имеют одинаковые скосы. То есть необходимо, чтобы, как минимум, одна из боковых поверхностей выступов лежала в плоскости, которая пересекает ось вращения оболочки под углом, величина которого одинакова для выступов на каждой оболочке. При этом достаточно, чтобы вторая боковая поверхность выступов лежала в плоскости оси вращения оболочек. Благодаря этому, после сведения торцевых поверхностей и взаимного захода выступов одной оболочки между выступами другой и их последующего поворота вокруг оси происходит взаимное зацепление выступов попарно, при котором они соприкасаются поверхностями, расположенными под углом к оси вращения оболочек. В результате этого по сечению стыка соединяемых оболочек образуются пазы клиновидной формы, в которые устанавливаются с натягом клинья. Клинья, установленные в образовавшихся пазах с натягом, препятствуют повороту оболочек относительно друг друга и выходу из зацепления выступов, расположенных на обеих оболочках. Учитывая, что углы наклона плоскости клиньев для предупреждения самопроизвольного разъема клинового соединения делают, как правило, меньше угла трения, то клинья целесообразно выполнять с относительно малым углом конусности.

Необходимо отметить, что боковые поверхности выступов могут иметь скосы, выполненные под разными углами, сочетание которых должно быть одинаковым для всех выступов, при взаимном зацеплении которых будут формироваться пазы различных форм, в том числе, для установки клиньев как с наружной стороны оболочек, так и с внутренней.

Для установки, например, с наружной стороны оболочек клиньев в образовавшиеся пазы с натягом можно использовать винты с Т-образной формой головки, имеющие на конце прорезь в той же плоскости, в которой расположены приливы головки винта. При этом размеры выступов на соединяемых оболочках вращения выбираются такими, что образовавшиеся пазы в поперечном сечении имеют форму прямоугольника. В клине выполнено отверстие, в которое со стороны более узкого конца вставляется винт, на выступающий конец винта устанавливается контровочная шайба и заворачивается не до конца гайка. Головку винта до установки клина располагают таким образом, чтобы она проходила паз насквозь. После того, как клин установлен в паз, винт, благодаря прорези на его конце, поворачивают так, чтобы приливы на головке винта контактировали с внутренними поверхностями обеих оболочек. Не меняя положения винта, производят затяжку резьбового соединения, в результате чего клин устанавливается в пазу с натягом. Для облегчения процесса затяжки гайки и дополнительной фиксации положения оболочек целесообразно на их внутренних поверхностях выполнить проточки, в которые будет устанавливаться Т-образная головка винта. Таким образом, прочность заявляемого разъемного неподвижного клинового соединения оболочек вращения обеспечивается благодаря тому, что при относительном повороте оболочек вокруг оси происходит попарное зацепление выступов со скосами, представляющее собой, по сути, зацепление "клин - клин", а установка дополнительных клиньев с натягом в образовавшиеся пазы препятствует повороту оболочек в обратном направлении. Для того чтобы произошло разъединение оболочек вращения, например, при их осевом растяжении, необходим их взаимный разворот, который может возникнуть только при уменьшении размеров образовавшихся пазов. Так как в образовавшиеся пазы установлены с натягом клинья, то для уменьшения размера пазов необходимо возникновение таких усилий, которые бы способствовали выталкиванию клиньев из пазов и возникновению пластических деформаций в материале винтов. Так как при взаимном развороте оболочек все установленные дополнительные клинья будут работать, в основном, на сжатие, а также учитывая перераспределение усилий в клиновом соединении, растягивающая нагрузка, приходящаяся на винты, не будет приводить к возникновению пластических деформаций.

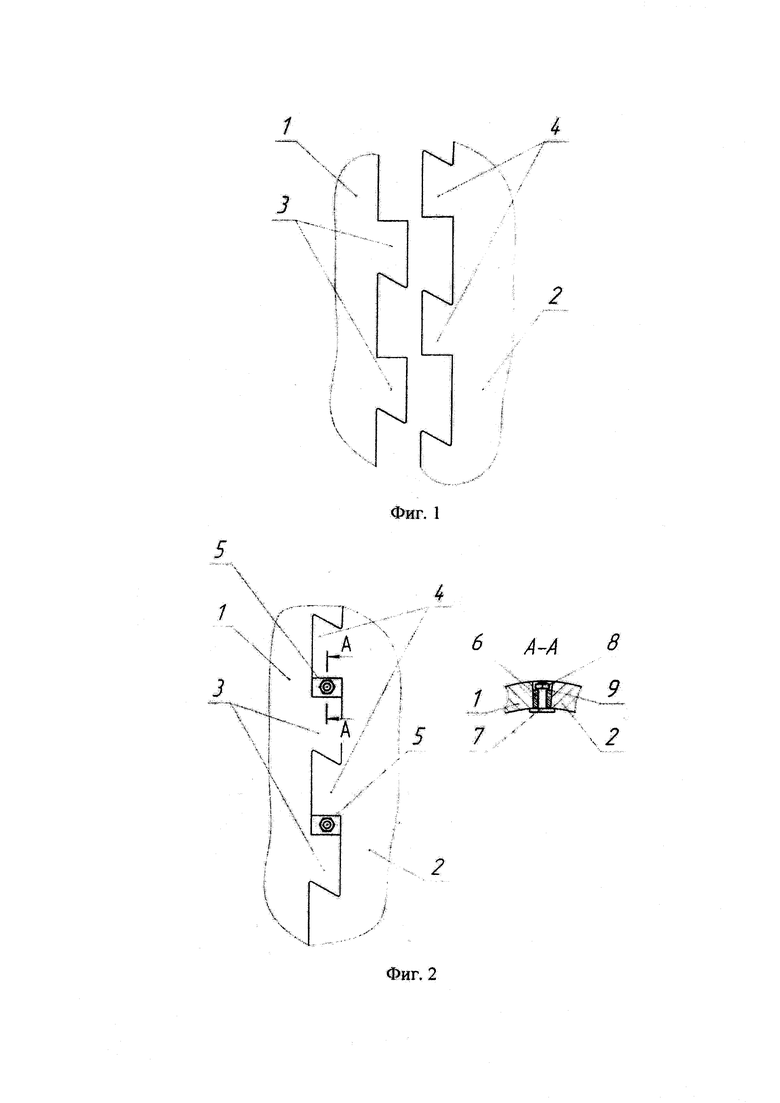

На фиг. 1 изображены оболочки вращения до их соединения.

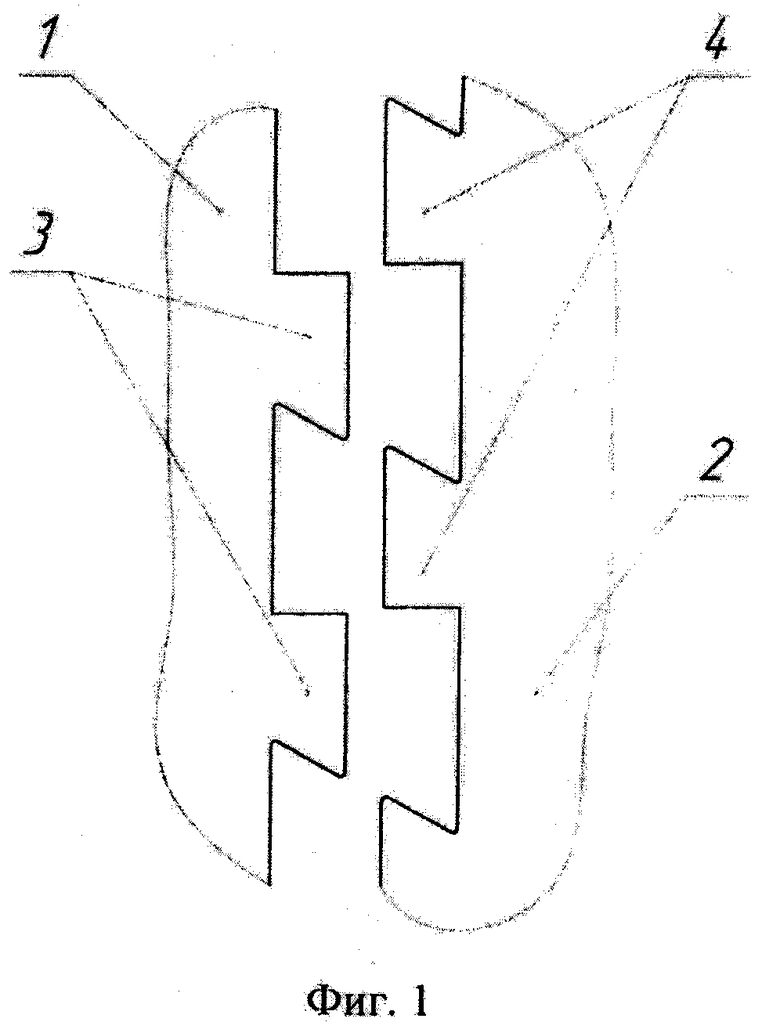

На фиг. 2 изображено клиновое соединение оболочек вращения. На сечении А-А показано расположение клиньев в пазах и один из примеров их крепления.

Оболочки вращения 1 и 2 выполнены с возможностью их разъемного неподвижного соединения с помощью клиньев 6. Для этого на торцевых поверхностях обеих оболочек вращения 1 и 2 выполнены чередующиеся выступы 3 и 4 соответственно. Боковые поверхности выступов 3 и 4 на каждой оболочке вращения 1 и 2 имеют одинаковые скосы. При соединении оболочек вращения 1 и 2 они устанавливаются соосно таким образом, чтобы при сведении их торцевых поверхностей выступы 3 оболочки 1 заходили между выступами 4 оболочки 2. При относительном повороте оболочек 1 и 2 вокруг оси происходит взаимное зацепление всех выступов 3 и 4 попарно. При этом по сечению стыка соединяемых оболочек 1 и 2 образуются пазы 5, имеющие клиновидную форму. В образовавшиеся пазы 5 установлены с предварительным натягом клинья 6. Установка клиньев 6 с натягом в пазах 5 обеспечивается с помощью предварительной затяжки резьбового соединения винтов 7 и гаек 8. Для предотвращения откручивания гаек 8 при действии вибрационных и ударных нагрузок применяются контровочные шайбы 9. Установка клиньев 6 в пазах 5 и обеспечение их предварительного натяга может производиться и другими способами, но способ обеспечение натяга клиньев с помощью резьбового соединения является наиболее предпочтительным, так как не требуется приложения ударных нагрузок на клинья и, соответственно, на соединяемые оболочки. На фиг. 2 изображен основной и самый простой вариант клинового соединения оболочек вращения. При необходимости, выступы на обеих оболочках могут иметь самые разные формы, которые несложно изготовить на современных станках с числовым программным управлением.

Клиновое соединение оболочек вращения обеспечивается следующим образом. Оболочки вращения 1 и 2 располагают соосно таким образом, чтобы при их сведении выступы 3 оболочки 1 входили между выступами 4 оболочки 2. Обеспечивая соосность, оболочки 1 и 2 соединяют таким образом, чтобы выступы 3 оболочки 1 вошли между выступами 4 оболочки 2. Затем осуществляется поворот вокруг оси одной оболочки относительно другой на небольшой угол и происходит взаимное попарное зацепление выступов 3 и 4 боковыми поверхностями со скосами. При этом по сечению стыка соединяемых оболочек 1 и 2 образуются клиновидные пазы 5, количество которых равно количеству выступов на обеих оболочках. Далее в образовавшиеся пазы 5 с наружной стороны оболочек устанавливаются клинья 6, в которые заранее установлены винты 7 с Т-образными головками, а на винт установлены гайки 8 и контровочные шайбы 9. При этом головки винтов 7 установлены таким образом, что проходят паз насквозь. Поворотом винта 7 обеспечивается контакт приливов на головке винта с внутренними поверхностями оболочек 1 и 2. Удерживая винт 7 от поворота, производят предварительную затяжку резьбового соединения, благодаря чему клинья 6 устанавливаются в пазы 5 с натягом.

Проведенные расчеты прочности клинового соединения оболочек вращения при действии вибрационных и ударных нагрузок, выполненного в соответствии с изобретением, подтвердили достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛИНОВОЕ СОЕДИНЕНИЕ | 2015 |

|

RU2592767C1 |

| ДВУХСТОРОННЯЯ СТЯЖКА | 2003 |

|

RU2241869C2 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2551891C1 |

| КАБЕЛЬНЫЙ ВВОД, УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА И КОМПРЕССИОННЫЙ БЛОК КАБЕЛЬНОГО ВВОДА | 2014 |

|

RU2715563C1 |

| УЗЕЛ ЦЕПНОГО БАРАБАНА ДЛЯ ЦЕПНЫХ СКРЕБКОВЫХ КОНВЕЙЕРОВ И ИНСТРУМЕНТ ДЛЯ ОТДЕЛЕНИЯ ОХВАТЫВАЮЩИХ СЕГМЕНТЫ ЦЕПНОГО КОЛЕСА УДЕРЖИВАЮЩИХ КОЛЕЦ | 1997 |

|

RU2175944C2 |

| КЛИНОВОЙ МОНТАЖНЫЙ УЗЕЛ ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2805698C1 |

| ПРЯМОХОДНЫЙ ИСПОЛНИТЕЛЬНЫЙ ЭЛЕКТРОМЕХАНИЗМ | 2005 |

|

RU2297088C1 |

| Опорно-поворотное устройство для быстрого монтажа и демонтажа антенны на мачте | 2020 |

|

RU2745208C1 |

| Соединение деталей по способу соединения "шип-паз с клиновой шпонкой", не требующее обязательного дополнительного крепления или склеивания | 2022 |

|

RU2806201C1 |

| САМОУСТАНАВЛИВАЮЩАЯСЯ СИСТЕМА КРЕПЛЕНИЯ И СПОСОБ КРЕПЛЕНИЯ ЕДИНИЦЫ ОБОРУДОВАНИЯ К ПОВЕРХНОСТИ | 2014 |

|

RU2706672C2 |

Изобретение относится к области машиностроения и предназначено для разъемного неподвижного соединения между собой при помощи клиньев, деталей в виде оболочек вращения, таких, например, как толстостенные сферические и цилиндрические оболочки или тонкостенные сферические и цилиндрические оболочки с фланцем, которые после соединения могут подвергаться в процессе эксплуатации интенсивным динамическим нагрузкам, действующим одновременно в осевом и поперечном направлениях. Клиновое соединение содержит чередующиеся выступы, выполненные на торцевых поверхностях обеих оболочек вращения, боковые поверхности которых на каждой оболочке вращения имеют одинаковые скосы. Оболочки вращения установлены соосно между собой с возможностью захода выступов одной оболочки между выступами другой, их поворота вокруг оси с взаимным зацеплением и образованием по сечению стыка соединяемых оболочек пазов, в которых установлены с натягом клинья. Технический результат: обеспечение повышенной прочности разъемного неподвижного соединения деталей в виде оболочек вращения в условиях действия интенсивных вибрационных и ударных нагрузок. 2 ил.

Клиновое соединение оболочек вращения, выполненных с возможностью их разъемного неподвижного соединения с помощью клиньев, отличающееся тем, что на торцевых поверхностях обеих оболочек вращения выполнены чередующиеся выступы, боковые поверхности которых на каждой оболочке вращения имеют одинаковые скосы, при этом оболочки вращения установлены соосно между собой с возможностью захода выступов одной оболочки между выступами другой, их поворота вокруг оси с взаимным зацеплением и образованием по сечению стыка соединяемых оболочек пазов, в которых установлены с натягом клинья.

| Разъемное фланцевое соединение | 1982 |

|

SU1095008A1 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| Фланцевое разъемное соединение трубопроводов для пара высокого давления | 1959 |

|

SU148677A1 |

| US 5782576 A1, 21.07.1998 | |||

| CN 105135103 A, 09.12.2015. | |||

Авторы

Даты

2020-11-24—Публикация

2020-03-04—Подача