Изобретение относится к узлу цепного барабана для цепных скребковых конвейеров с одинарной или двойной промежуточной цепью в соответствии с конструкцией, приведенной в ограничительной части п. 1 формулы изобретения, а также инструмента для отделения охватывающих сегменты цепного колеса удерживающих колец.

Узел цепного барабана такого выполнения является объектом более ранней заявки ФРГ N 19619821.6. Соединение с вращательным замыканием разъемного цепного колеса с установленным в раме цепного скребкового конвейера приводным валом осуществляется здесь обычным образом посредством мелкошлицевого зацепления, тогда как образованные разъемными гильзами или кольцевыми деталями запорные кольца соединены с вращательным замыканием с валом посредством шпоночного соединения. Поскольку плоскости разъема запорных колец, образованных каждое двумя полукольцами, расположены со смещением в радиальном направлении вала цепного барабана относительно плоскости разъема цепного колеса, состоящего из чашеобразных сегментов, возможно такое выполнение цепного барабана, при котором сегменты цепного колеса удерживаются вместе за счет охвата запорными кольцами с геометрическим замыканием, а резьбовые соединения на запорных кольцах разгружены от высоких рабочих усилий, так что при работе конвейера не может произойти разрушение резьбовых соединений. Запорные кольца образуют с цепным колесом вращающиеся барабанные гильзы относительно большой ширины.

Наиболее близкий аналог заявленного технического решения описан в заявке ФРГ 3632970 AI.

Узел цепного барабана такого выполнения является объектом заявки ФРГ 3632970 AI. Средние участки барабана образуют цепное колесо, тогда как внешние участки барабана не имеют (не несут) цепных звездочек. Соединение с вращательным замыканием разъемного цепного колеса с установленным в раме цепного скребкового конвейера приводным валом осуществляется с помощью квадратного участка, в то время как образованные внешними участками барабана запорные кольца соединены с вращательным замыканием с валом посредством шпоночного соединения. Плоскости разъема запорных колец, образованных каждое двумя полукольцами, расположены со смещением относительно плоскости разъема цепного колеса, состоящего из чашеобразных сегментов. Оба полукольца, каждое, имеют аксиальные, сегментообразные торцевые зубцы, которые взаимодействуют с торцевыми углублениями на сегментах цепного колеса, так что сегменты цепного колеса удерживаются вместе за счет охвата зубцов соответственно запорных колец с геометрическим замыканием, а резьбовые соединения на запорных кольцах разгружены от высоких рабочих усилий, так что при работе конвейера не может произойти разрушение резьбовых соединений. Запорные кольца образуют с цепным колесом вращающиеся участки барабана относительно большой ширины.

Исходя из узла цепного барабана, описанного выше рода, в основе изобретения лежит преимущественно задача выполнения этого узла цепного барабана для цепных скребковых конвейеров с одинарной или двойной промежуточной цепной лентой целесообразно так, чтобы при простом монтаже и демонтаже цепного колеса, подверженного при работе конвейера сильному износу, можно было отказаться от технологически относительно сложного мелкошлицевого зацепления вала и цепного колеса в пользу сравнительно просто получаемого соединения с вращательным замыканием между цепным колесом и валом.

Эта задача решается, согласно изобретению, за счет того, что сегменты разъемного цепного колеса соединены с валом с вращательным замыканием посредством шпоночного соединения и с возможностью радиального снятия с вала после удаления из узла разъемного запорного кольца или колец с ослаблением шпоночного соединения. Предпочтительно оба чашеобразных сегмента разъемного цепного колеса соединены при этом каждый с валом цепного барабана с вращательным замыканием и возможностью отделения посредством шпоночного соединения.

У узла цепного барабана, согласно изобретению, разъемное цепное колесо соединено, следовательно, с вращательным замыканием с валом посредством просто и экономично получаемого прочного шпоночного соединения для передачи крутящего момента привода между цепным колесом и валом, а именно таким образом, что после ослабления и удаления, по меньшей мере, одного разъемного запорного кольца чашеобразные сегменты цепного колеса могут быть радиально отделены от шпоночного соединения и сняты с вала. Это обеспечивает простой монтаж и демонтаж разъемного цепного колеса, подверженного при работе конвейера сильному износу. Предпочтительно с обеих сторон установленного на валу цепного колеса, соединенного с ним посредством шпоночного соединения, установлено по одному разъемному запорному кольцу, которое вращается вместе с цепным колесом. Имеется также возможность предусмотреть разъемное и отделяемое от вала запорное кольцо только с одной стороны цепного колеса. При этом с другой стороны цепного колеса может быть установлено неразъемное, т.е. цельное, запорное кольцо, которое при работе конвейера целесообразно также вращается вместе с цепным колесом. При этом расположение может быть выбрано так, чтобы запорное кольцо или кольца было соединено или соединены с цепным колесом с возможностью отделения для вращательного захвата. Предпочтительно разъемное запорное кольцо или кольца состоит или состоят из двух полуколец, соединяемых с возможностью отделения при помощи винтов, расположенных приблизительно параллельно тангенциальному направлению вала. Установленные на валу с обеих сторон цепного колеса запорные кольца, по меньшей мере, одно из которых выполнено в виде разъемного запорного кольца, имеют кольцеобразные удерживающие буртики, с помощью которых они охватывают сверху боковые заплечики разъемного цепного колеса. Запорные кольца обеспечивают посадку разъемного цепного колеса на валу без смещения и могут при необходимости служить также для обеспечения шпоночного соединения между цепным колесом и валом, хотя для этого предпочтительно используются отделяемые удерживающие кольца, которые охватывают сегменты цепного колеса на кольцеобразных поверхностях заплечиков и т.п. В остальном рекомендуется сместить в радиальном направлении плоскость разъема разъемного запорного кольца или колец относительно плоскости разъема разъемного цепного колеса, за счет чего резьбовое соединение разъемного запорного кольца или колец разгружено от чрезмерно высоких рабочих нагрузок.

Согласно другому предпочтительному признаку выполнения изобретения, боковые щеки рамы снабжены каждая аксиально направленной во внутреннее пространство рамы неподвижной полой цапфой, причем вал установлен своими опорами в полых цапфах, а разъемное запорное кольцо или кольца установлено или установлены в качестве промежуточного кольца между соответствующей полой цапфой и цепным колесом. Это расположение дает возможность выполнить запорное кольцо или кольца относительно узкими по ширине, что предпочтительно прежде всего в отношении простоты вставки разъемного запорного кольца в узел цепкого барабана и извлечения из него.

Согласно другому признаку выполнения изобретения, на запорных кольцах с внутренней стороны расположены щелевые кольцевые уплотнения, которые уплотняют щели между запорным кольцом и цепным барабаном и для которых предпочтительно используются обычные в цепных барабанах уплотнения со скользящими кольцами, причем один из кольцедержателей соответствующего уплотнения расположен с возможностью отделения на самом запорном кольце. Предпочтительно расположение при этом выбрано так, что вращающийся вместе с цепным колесом кольцедержатель уплотнения соединен с вращающимся запорным кольцом с вращательным замыканием и возможностью отделения, тогда как неподвижный кольцедержатель расположен на упомянутой выше полой цапфе, на которой установлена опора вала.

В частности, у разъемного цепного колеса для цепного скребкового конвейера с двойной промежуточной цепью ширина разъемного запорного кольца или колец может быть меньше ширины цепного колеса. Цепное колесо состоит здесь целесообразно из двух установленных на валу рядом друг с другом звездочек, каждая из которых образована двумя чашеобразными сегментами. При этом каждая из разъемных звездочек при удалении запорного кольца или колец может быть снята с вала сама по себе или насажена при монтаже на вал. В остальном обе звездочки цепного колеса целесообразно соединяют с валом посредством шпоночного соединения так, что плоскости их разъема смещены по отношению друг к другу в радиальном направлении вала под углом 60-70o, за счет чего достигается оптимальная передача крутящего момента привода с вала на цепное колесо и тем самым на скребковую цепную ленту.

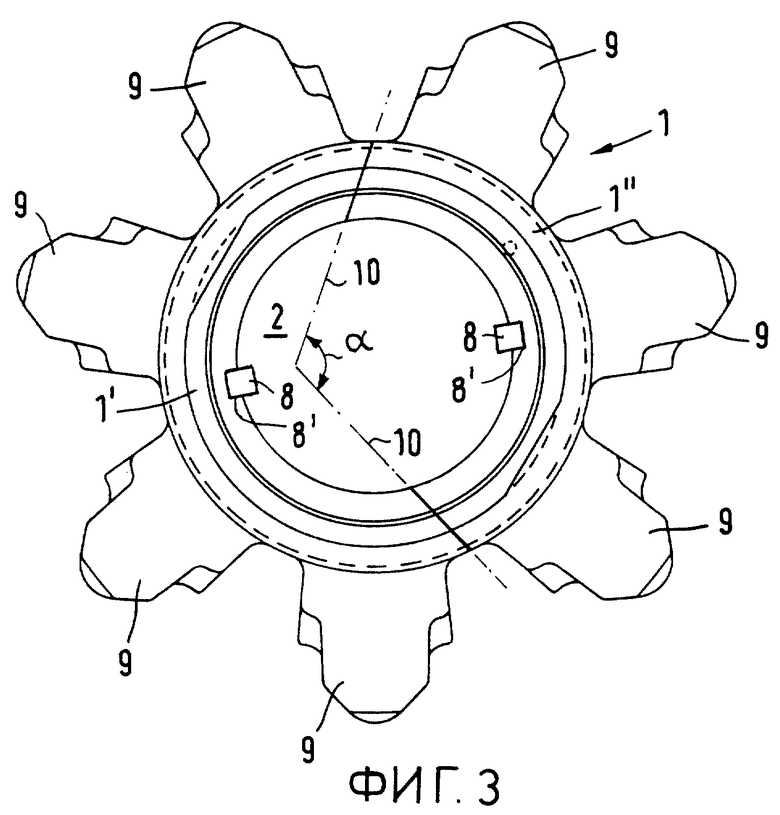

У разъемного цепного колеса плоскость разъема между чашеобразными сегментами расположена целесообразно так, что она заканчивается одним из обоих своих концов в промежутке между зубьями цепного колеса. Если цепное колесо или каждая звездочка имеет нечетное число зубьев, то плоскость разъема цепного колеса или звездочки выполнена в виде ломаной плоскости разъема, оба колена которой наклонены друг к другу под тупым углом, причем оба чашеобразных сегмента цепного колеса имеют разную длину дуги и разное число зубьев.

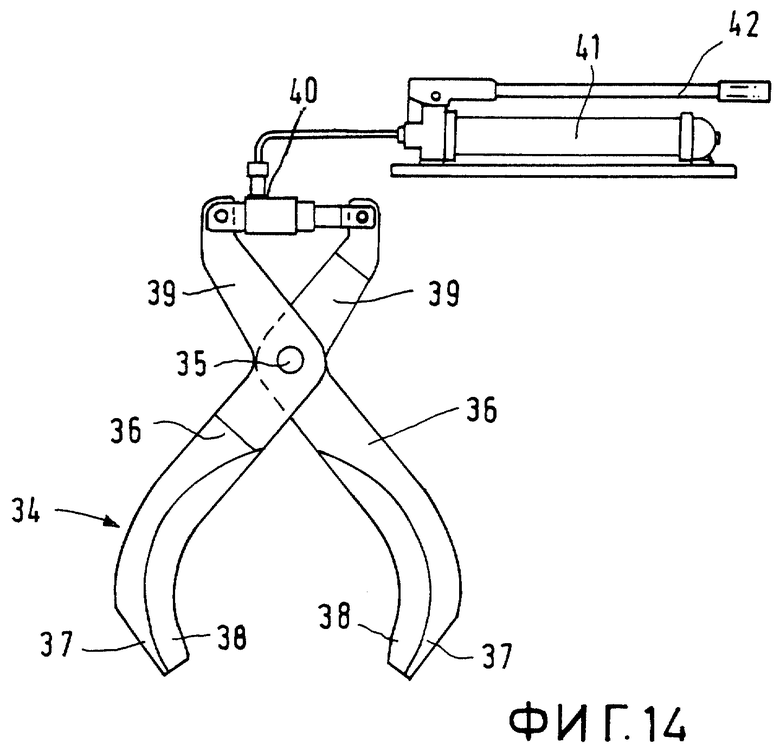

Инструмент согласно изобретению для отделения охватывающих сегментов цепного колеса удерживающих колец при демонтаже цепного барабана состоит из приставляемых к удерживающему кольцу ножниц, обе соединенные шарниром части которых на своих колодках, выполненные с возможностью поворота друг к другу в направлении раскрывания и закрывания, имеют захватные поверхности, приставляемые к диаметрально противоположным сторонам окружности удерживающего кольца.

Согласно признаку осуществления изобретенияю, у инструмента захватные поверхности образованы клинообразными отжимными поверхностями на внутренней стороне колодок ножниц, приставляемых для отжима удерживающих колец от боковых заплечиков сегментов цепного колеса к скосам кромок удерживающих колец.

Согласно другому признаку, инструмент снабжен небольшим поворотным цилиндром, расположенным между силовыми рычагами обеих частей ножниц.

Кроме того, инструмент снабжен ручным насосом для приведения в действие гидравлического поворотного цилиндра.

Сущность изобретения более подробно поясняется на фиг.1-4, на которых изображают:

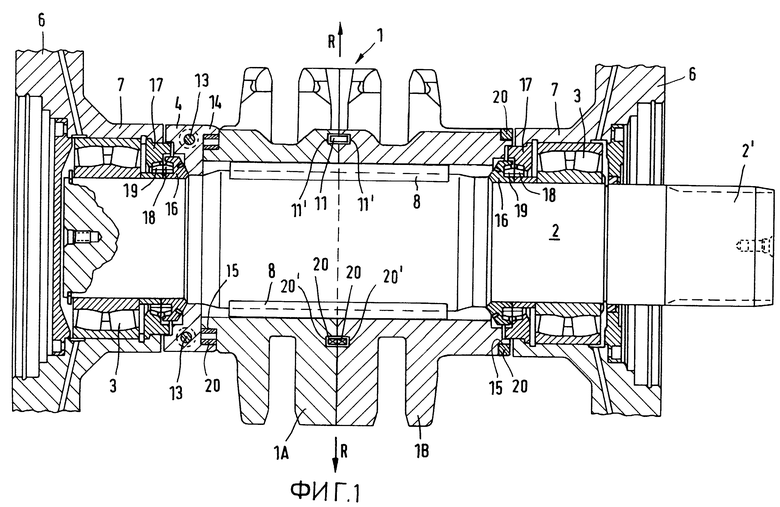

фиг. 1 - в разрезе узел цепного барабана, согласно изобретению, с частями рамы, служащей для смещения цепного барабана;

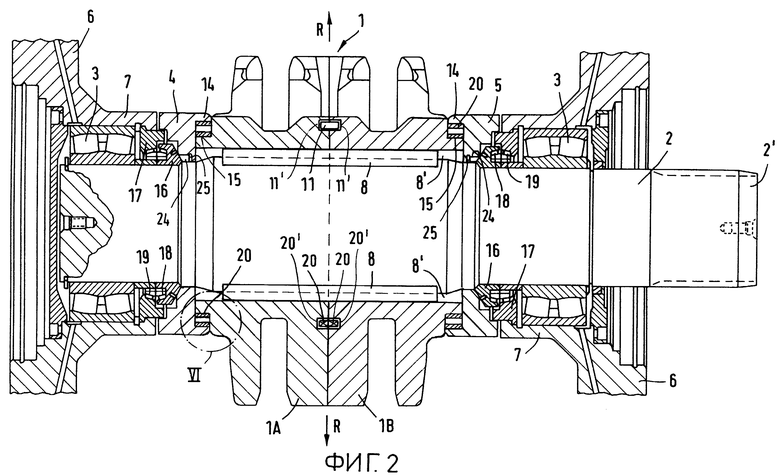

фиг. 2 - в разрезе по фиг. 1 видоизмененный узел цепного барабана, согласно изобретению;

фиг. 3 - вид сбоку разъемного цепного колеса с его плоскостью разъема, установленного в узле цепного барабана по фиг. 1 и 2;

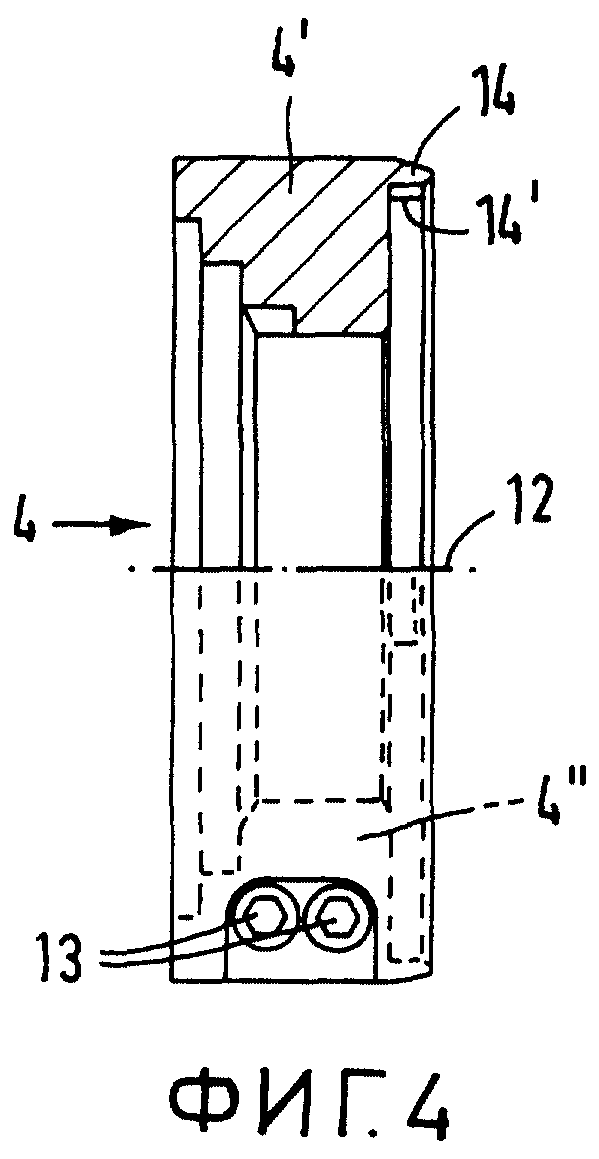

фиг. 4 - вид сбоку, частично в сечении отдельного запорного кольца узла цепного барабана по фиг. 1 и 2;

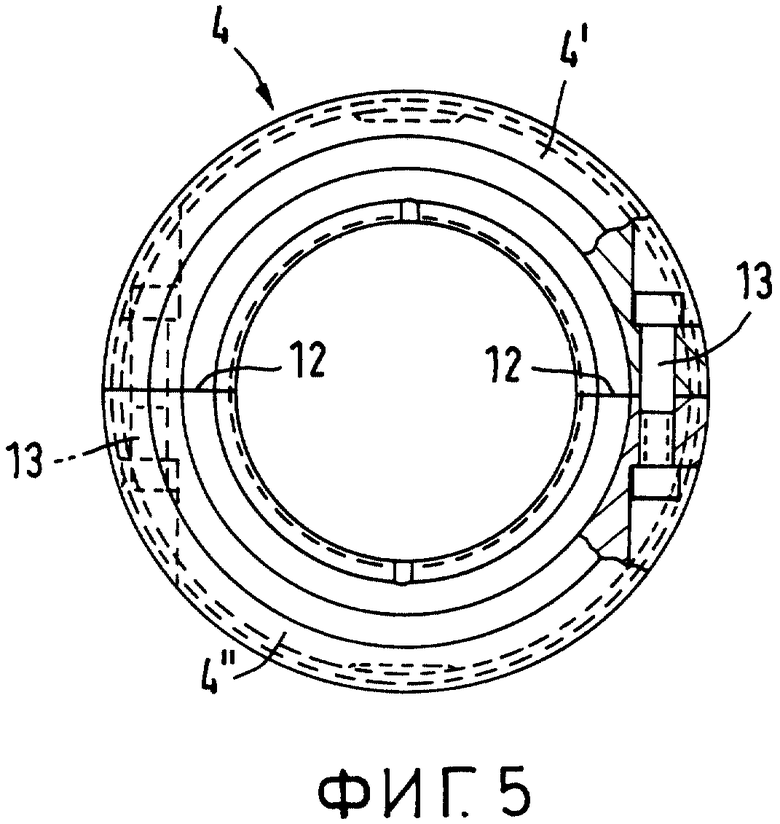

фиг. 5 - вид сбоку запорного кольца по фиг. 4;

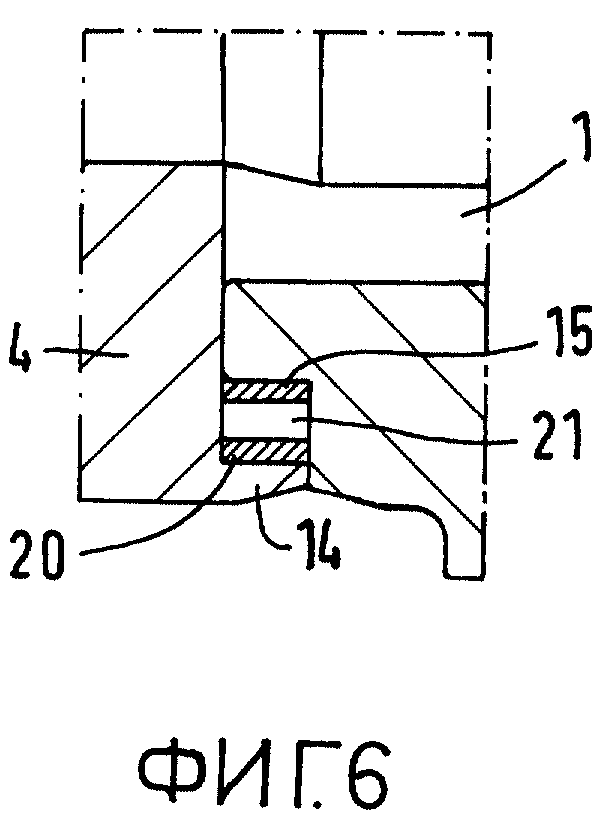

фиг. 6 - в увеличенном масштабе фрагмент, обозначенный на фиг. 2 кружком VI;

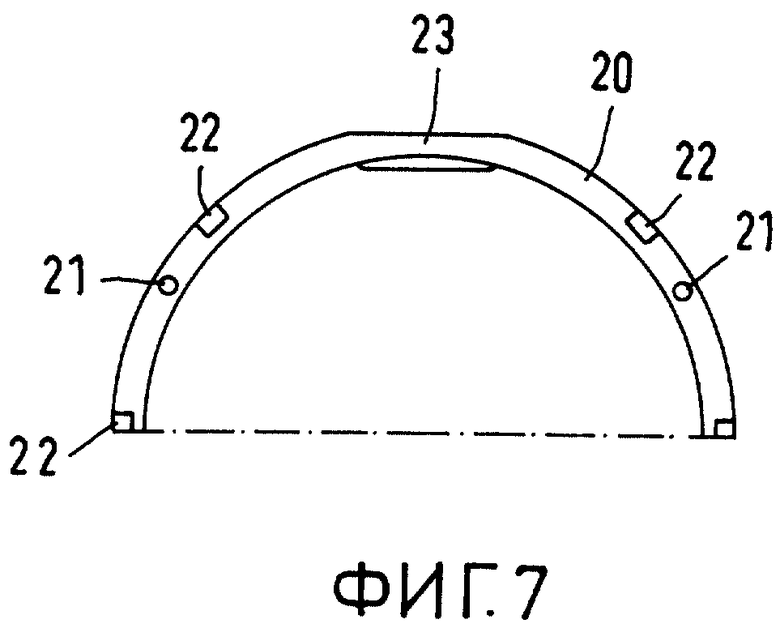

фиг. 7 - частичный вид отдельного удерживающего кольца;

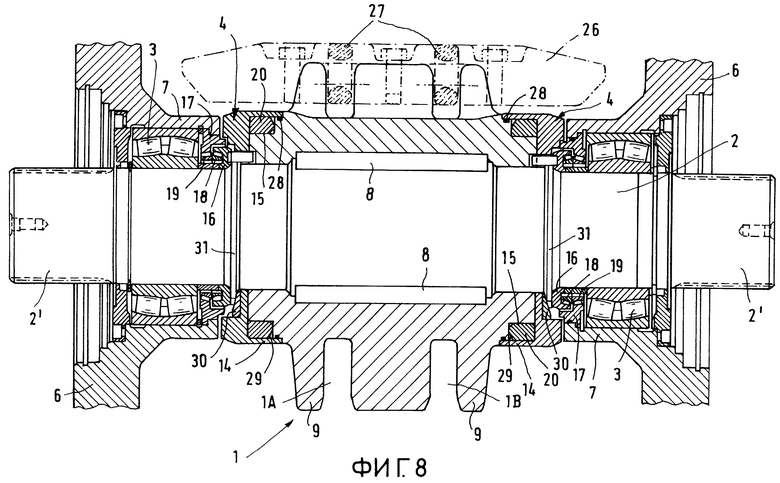

фиг. 8 - осевой разрез видоизмененной формы выполнения узла цепного барабана, согласно изобретению;

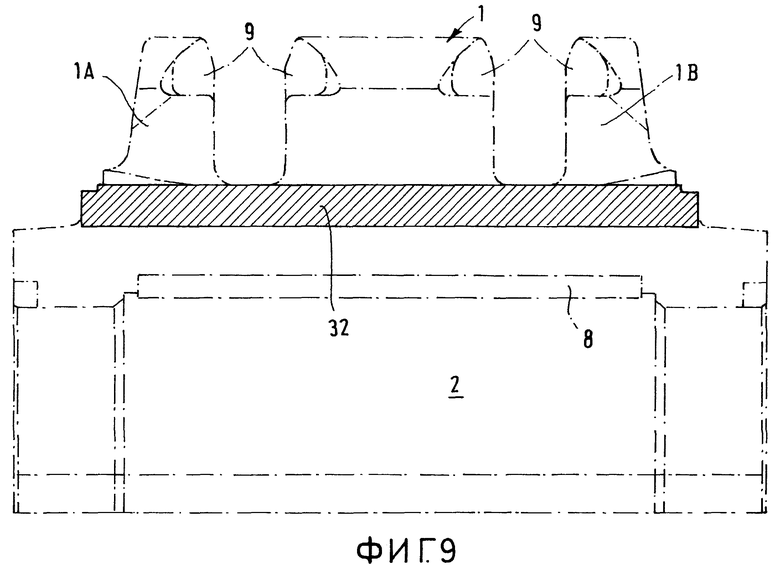

фиг. 9 - схематичный упрощенный вид фрагмента узла цепного барабана по фиг. 8, а именно плоское уплотнение, расположенное между обоими сегментами цепного колеса;

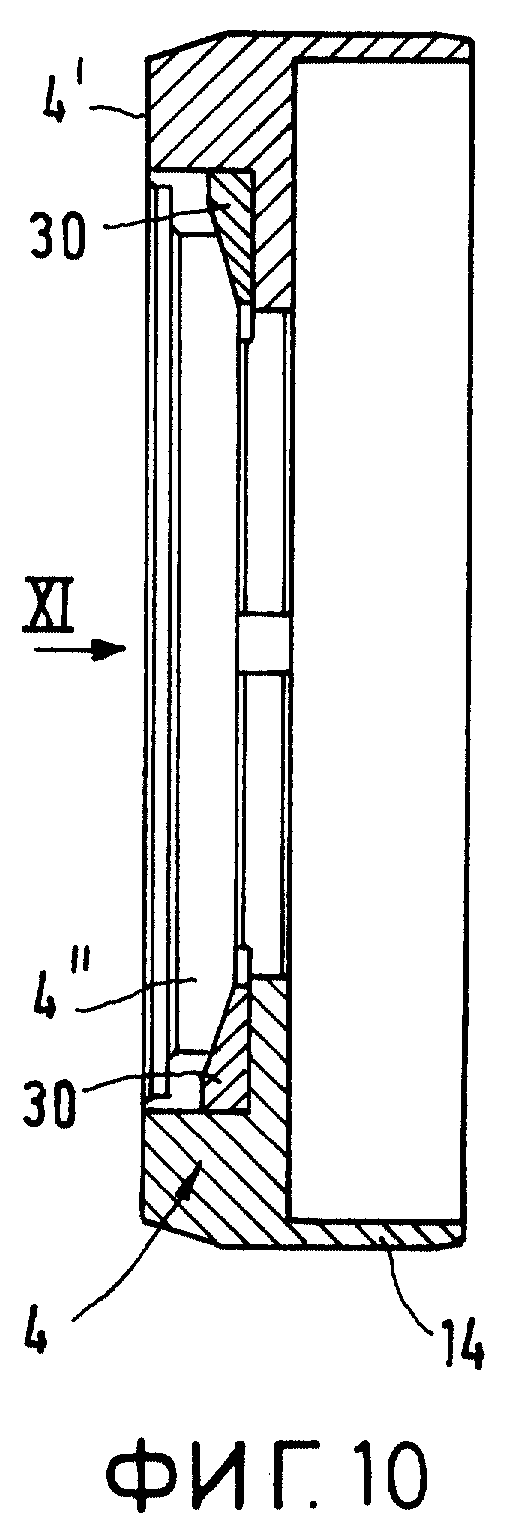

фиг. 10 - сечение одного из обоих разъемных запорных колец узла цепного барабана по фиг. 8;

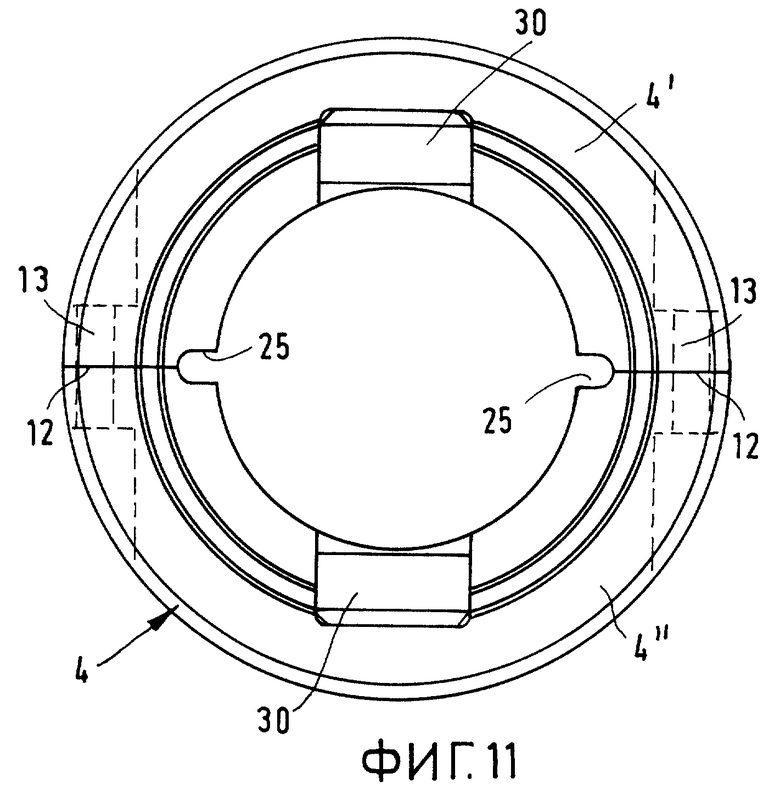

фиг. 11 - вид запорного кольца по фиг. 10 в направлении стрелки XI на фиг. 10;

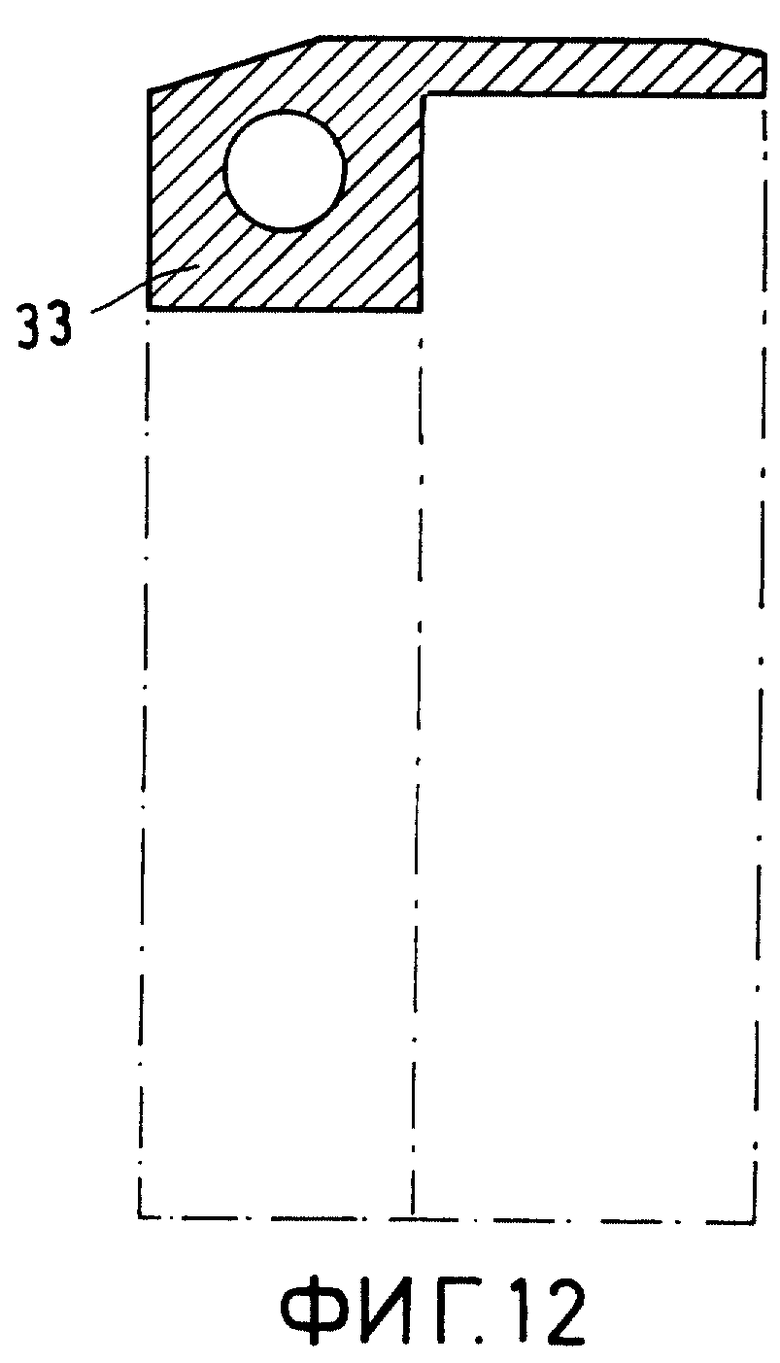

фиг. 12 - вид уплотнения на разъемном запорном кольце по фиг. 10 и 11;

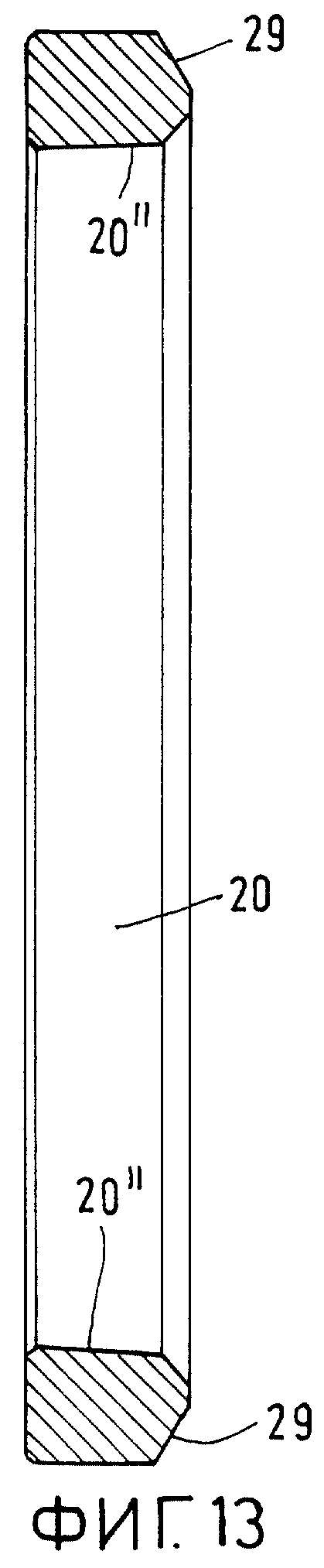

фиг. 13 - сечение одного из удерживающих колец, предусмотренных в узле цепного барабана по фиг. 8 - 12;

фиг. 14 - вид инструмента в форме ножниц для демонтажа удерживающих колец в узле цепного барабана, согласно изобретению.

Изображенные на фиг. 1 и 2 узлы цепных барабанов для цепных скребковых конвейеров с одинарной или двойной промежуточной цепью состоят в качестве своих основных деталей из разъемного цепного колеса 1, несущего это цепное колесо горизонтального вала 2, который установлен с обеих сторон цепного колеса 1, в опорах 3, состоящих из подшипников качения, а также из одного разъемного запорного кольца 4 в форме выполнения на фиг. 1 и двух разъемных запорных колец 4, 5 в форме выполнения на фиг. 2. Обе вертикальные боковые щеки 6 рамы цепного скребкового конвейера, на которой установлен цепной барабан, показаны на фиг. 1 и 2 только в зоне смещения вала и выполненных здесь в них отверстий. На каждой боковой щеке 6 неподвижно установлена направленная аксиально во внутреннее пространство рамы полая цапфа 7, на которой установлена соответствующая опора 3 вала 2, выведенного сбоку из рамы своим концом 2' со стороны привода.

Цепное колесо 1 выполнено на фиг. 1, 2 в виде двойного цепного колеса для цепного скребкового конвейера с двойной промежуточной цепью и содержит в соответствии с этим две отдельные части или звездочки 1A, 1B, которые могут быть выполнены между собой одинаково и состоять каждая из двух чашеобразных сегментов 1', 1'', как это видно на фиг. 3. Каждая звездочка 1A, 1B выполнена, следовательно, разъемной и имеет в изображенном примере нечетное число зубьев, здесь семь зубьев 9. Плоскость разъема цепного колеса или каждой из ее обеих звездочек 1A, 1B обозначена на фиг. 3 поз. 10 и заканчивается в промежутке между двумя соседними зубьями 9 звездочки 1A, 1B соответственно. Каждая звездочка 1A, 1B состоит, следовательно, из двух чашеобразных сегментов 1', 1'' с разной длиной дуги и разным числом зубьев, причем в изображенном примере сегмент 1' имеет большую длину дуги и снабжен четырьмя распределенными по длине дуги зубьями 9, тогда как другой сегмент 1'' меньшей длины дуги несет три зуба 9. Из-за разных длин дуг сегментов 1', 1'' на каждой звездочке 1A, 1B образуется ломаный стыковой шов или ломаная плоскость разъема между обоими сегментами 1', 1'', причем оба колена этой плоскости 10 разъема, будучи смещены к центру звездочки, наклонены друг к другу под углом α, составляющим 110-120o. Обе звездочки 1A, 1B соединены в средней зоне между обеими боковыми щеками 6 рамы с приводным валом 2 с вращательным замыканием и возможностью отделения, а именно посредством осевого шпоночного соединения 8, причем каждая звездочка 1A, 1B присоединена посредством шпоночного соединения 8 к валу 2 в направлении его вращения с возможностью передачи крутящего момента. Как видно из фиг. 1 и 2, шпоночное соединение 8 проходит по средней зоне вала 2, диаметр которого уменьшен с обеих сторон этой средней зоны. В установленном состоянии обе звездочки 1A, 1B прилегают друг к другу своими обращенными друг к другу торцовыми поверхностями.

Обе звездочки 1A, 1B устанавливают посредством шпоночного соединения 8 на валу 2 так, что их ломаные плоскости 10 разъема смещены по отношению друг к другу в радиальном направлении вала 2 под углом друг к другу, целесообразно под углом 60-70o. Благодаря этому смещенному под углом положению установки обеих образующих цепное колесо 1 звездочек 1A, 1B улучшается при работе конвейера передача крутящего момента с вала 2 через цепное колесо 1 на обе скребковые цепи. Шпоночные соединения могут состоять из неподвижно установленных на валу 2 прочных призматических шпонок, входящих с вращательным замыканием в соответствующие осевые пазы 8' на внутренних цилиндрических поверхностях ступиц звездочек 1A, 1B или их сегментов 1', 1''. Вместо этого пружинящие планки шпоночных соединений 8 могут быть также неподвижно расположены на внутренних поверхностях ступиц звездочек и входить в соответствующие осевые пазы вала 2. Из фиг. 1 и 2 видно, что осевая длина шпоночных соединений 8 немного меньше ширины цепного колеса 1, выполненного в виде двойного цепного колеса. Обе звездочки 1A, 1B могут быть соединены на своих обращенных друг к другу и прилегающих боковых поверхностях посредством осевой цапфы или осевого штифта и позиционированы в установленном положении с названным смещением по углу вращения. На фиг. 1 и 2 изображен такой стяжной или установочный штифт 11, который входит в глухие отверстия 11'' в боковых поверхностях звездочек 1A, 1B и тем самым позиционирует обе звездочки в направлении вращения по отношению друг к другу с возможностью отделения.

Изображенное на фиг. 1 и 2 разъемное запорное кольцо 4 установлено в качестве промежуточного кольца между соответствующей полой цапфой 7 и установленным цепным колесом 1. Как видно прежде всего из фиг. 4 и 5, разъемное запорное кольцо 4 состоит из двух полукольцевых деталей или кольцевых сегментов 4', 4'', которые на своих радиальных плоскостях 12 разъема соединены между собой с возможностью отделения посредством винтов 13 в замкнутое запорное кольцо, причем винты 13 проходят через приблизительно тангенциальные отверстия в сегментах 4', 4'' запорного кольца. На фиг. 4 оба сегмента 4', 4'' запорного кольца могут быть соединены на каждой плоскости 12 разъема двумя параллельными винтами 13, расположенными параллельно тангенциальному направлению вала 2. Кроме того, на фиг. 1, 2 и 4 показано, что запорное кольцо 4 имеет на своей наружной периферии направленный аксиально к цепному колесу фланец или кольцеобразный удерживающий буртик 14, который в состоянии монтажа охватывает кольцеобразный боковой заплечик 15 на соответствующей боковой поверхности разъемного цепного колеса 1 или его звездочки.

У узла цепного барабана на фиг. 1 только с одной (левой) стороны разъемного цепного колеса 1 между ним и полой цапфой 7 расположено запорное кольцо 4 названного выше рода в качестве промежуточного кольца, тогда как на противоположной стороне разъемное цепное колесо 1 заканчивается на расстоянии щели от внутренней кольцеобразной торцовой поверхности находящейся здесь цапфы 7. Цепной барабан содержит щелевые кольцевые уплотнения, которые закрывают щели между запорным кольцом 4 и находящейся здесь цапфой 7 и состоят из уплотнений со скользящими кольцами. Эти уплотнения имеют каждое два кольцеобразных кольцедержателя 16, 17, снабженных плотно прилегающими друг к другу металлическими скользящими кольцами 18 и 19 соответственно. Со стороны разъемного запорного кольца 4 кольцедержатель 16 расположен во внутренней, выполненной с несколькими уступами в диаметре расточке запорного кольца 4 или обоих его кольцевых сегментов 4', 4'', тогда как другой кольцедержатель 17 расположен концом в полой цапфе 7. При этом соответствующий запорному кольцу 4 кольцедержатель 16 соединен с запорным кольцом 4 или обоими его сегментами 4', 4'' целесообразно с вращательным замыканием, однако с возможностью отделения, так что он захватывается запорным кольцом 4, вращающимся вместе с цепным колесом 1. С противоположной стороны, где на фиг. 1 не предусмотрено разъемное запорное кольцо 4, внешний кольцедержатель 17 также находится торцом во внутреннем отверстии полой цапфы 7, тогда как внутренний кольцедержатель 16 расположен в расточке ступицы разъемного цепного колеса 1 и соединен либо с валом 2, либо с цепным колесом для вращательного захвата с вращательным замыканием, однако с возможностью отделения. Со стороны разъемного запорного кольца 4 оба сегмента 1', 1'' звездочки 1A удерживаются вместе отделяемым удерживающим кольцом 20, которое охватывает кольцеобразный боковой заплечик 15 и охвачен кольцеобразным удерживающим буртиком 14 запорного кольца 4. Эта ситуация изображена на фиг. 6 в увеличенном масштабе. Из этого, как и из фиг. 7, видно, что удерживающее кольцо 20 может иметь несколько распределенных по его окружности резьбовых отверстий 21, в которые после удаления запорного кольца 4 через образованное за счет этого свободное пространство можно ввинтить отжимной винт, с помощью которого можно отжать удерживающее кольцо 20 от бокового заплечика 15 в направлении соседней полой цапфы 7. Вместо этого или дополнительно к этому в удерживающем кольце 20 могут быть выполнены несколько распределенных по его окружности выемок 22, в которые можно ввести ручной инструмент для отжима удерживающего кольца 20 от бокового заплечика 15.

Разъемное запорное кольцо 4 соединено с цепным колесом 1 или его звездочкой 1A с вращательным замыканием и возможностью отделения. Как показано на фиг. 7, это может осуществляться за счет того, что удерживающее кольцо 20 снабжено на своем кольцеобразном внешнем контуре, по меньшей мере, одной лыской 23, к которой прилегает выполненный с соответствующей лыской выступ 14' в виде кулачка на кольцеобразной внутренней поверхности удерживающего буртика 14 запорного кольца 4 (фиг. 4), так что оно в установленном состоянии захватывается приводимым во вращение от вала 2 цепным колесом 1. Вместо этого вращательный захват запорного кольца 4 может осуществляться также иным образом, например за счет соединения с вращательным замыканием с валом или разъемным цепным колесом.

У формы выполнения на фиг. 1 оба чашеобразных сегмента 1',1'' другой звездочки 1B удерживаются вместе также удерживающим кольцом 20 описанного рода, которое охватывает эти сегменты на кольцевом заплечике 15, расположенном на находящемся здесь конце цепного колеса 1 или его звездочки 1B. Далее из фиг. 1 видно, что между обеими звездочками 1A, 1B могут быть расположены дополнительные удерживающие кольца 20, которые для этой цели имеют на своих обращенных друг к другу боковых поверхностях по одной огибающей кольцевой канавке 20' для размещения отделяемого удерживающего кольца 20. В целом здесь на разъемном цепном колесе 1 предусмотрено четыре охватывающих его сегменты удерживающих кольца 20, которые при монтаже цепного колеса могут быть удалены из своего гнезда на звездочках 1A, 1B и в установленном положении фиксируют сегменты цепного колеса в шпоночном соединении с валом 2.

Для того чтобы у узла цепного барабана на фиг. 1 демонтировать разъемное цепное колесо 1 и при необходимости заменить новым, винты 13 запорного кольца 4 ослабляют и оба его отделенных друг от друга сегмента 4', 4'' радиально снимают с вала. Затем находящееся на стороне запорного кольца 4 удерживающее кольцо 20, как это описано выше, отжимают с помощью ручного инструмента от бокового заплечика 15 цепного барабана 1 вбок в направлении находящейся здесь полой цапфы 7, после чего звездочку 1A при ослаблении шпоночного соединения 11 смещают на валу 2 влево от другой звездочки 1B, так что теперь могут быть отделены находящиеся между звездочками 1A, 1B удерживающие кольца 20, как и дополнительное, находящееся с правой стороны удерживающее кольцо 20, а сегменты 1', 1'' разъемного цепного колеса 1 или обеих его звездочек 1A, 1B могут быть отделены в радиальном направлении по стрелке R от шпоночного соединения и сняты с вала 2. Монтаж разъемного цепного колеса 1 на валу 2 осуществляется обратным путем. При этом следует отметить, что удерживающие кольца 20 при демонтаже цепного колеса 1 могут оставаться на валу 2, так что позднее при монтаже нового цепного колеса они служат для зажима его сегментов.

У узла цепного барабана на фиг. 1 рекомендуется на той стороне, где отсутствует разъемное запорное кольцо 4, снабдить находящуюся здесь полую цапфу 7 соответствующим удерживающему буртику 14 кольцеобразным удерживающим буртиком, который в состоянии монтажа охватывает цепное колесо или его звездочку 1B. В остальном цепное колесо в состоянии монтажа фиксировано на валу 2 от осевого перемещения разъемным запорным кольцом 4, находящимся в показанном здесь установленном положении, а на противоположной стороне - полой цапфой 7.

У предпочтительной формы выполнения узла цепного барабана на фиг. 2 запорные кольца 4, 5 расположены с обеих сторон разъемного цепного колеса 1 и содержащего шпоночное соединение 8 отрезка длины вала 2. При этом запорное кольцо 5 также может быть выполнено в виде разъемного запорного кольца соответственно описанному выше запорному кольцу 4. Вместо этого запорное кольцо может быть также выполнено в виде неразъемного, выполненного за одно целое запорного кольца, которое своим кольцеобразным удерживающим буртиком 14 охватывает кольцеобразный боковой заплечик 15 звездочки 1B. Разъемное цепное колесо 1, выполненное в виде двойного цепного колеса, фиксировано здесь, следовательно, в установленном состоянии на валу 2 от осевого перемещения обеими запорными кольцами 4, 5. В остальном обе звездочки 1A, 1B также здесь позиционированы в своем смещении вращения по отношению друг к другу посредством посадочного штифта 1 и фиксированы в шпоночном соединении 8 четырьмя удерживающими кольцами 20. Расположение соответствует, следовательно, расположению на фиг. 1, причем лишь находящееся со стороны запорного кольца 5 удерживающее кольцо 20 охвачено его удерживающим буртиком 14. Расположенные с обеих сторон запорного кольца удерживающие кольца, как это описано выше, в связи с фиг. 4-7 соединены с разъемным цепным колесом для вращательного захвата. Монтаж и демонтаж разъемного цепного колеса 1 на фиг. 2 осуществляется так же, как у формы выполнения на фиг. 1.

Если у узла цепного барабана на фиг. 2 запорное кольцо 5 соответственно запорному кольцу 4 также выполнено в виде разъемного запорного кольца, то для демонтажа разъемного цепного колоса 1 оба запорных кольца 4, 5 могут быть за счет ослабления своих винтов 13 демонтированы, после чего разъемное цепное колесо после отделения удерживающих колец 20 можно снять в радиальном направлении R с вала 2.

В то время, как у описанных выше и изображенных на фиг. 1 и 2 примеров выполнения цепное колесо 1 состоит из двойного цепного колеса с двумя соответственно разъемными звездочками 1A, 1B и предназначено, следовательно, для использования в цепном скребковом конвейере с двойной промежуточной цепью, цепное колесо 1 может быть выполнено также для цепного скребкового конвейера только с одной цепной лентой, движущейся посередине транспортного желоба. Цепное колесо 1 содержит в этом случае только одну деталь, образованную описанным выше образом двумя чашеобразными сегментами 1', 1'', которые таким же образом посредством шпоночных соединений соединяют с валом 2 с вращательным замыканием и фиксируют на валу при помощи запорного кольца или колец, причем оба сегмента 1', 1'' цепного колеса могут удерживаться вместе двумя удерживающими кольцами 20, расположенными с обеих сторон запорного кольца на боковых заплечиках 15. В остальном расположение выбрано целесообразно так, что плоскость разъема разъемного запорного кольца или колец и плоскость разъема разъемного цепного колеса смещены по отношению друг к другу в радиальном направлении вала. Как видно из фиг. 2, вращающиеся кольцедержатели 16 могут быть снабжены осевыми цапфами или вставленными осевыми стяжными штифтами 24, входящими в соответствующие выемки 25 на внутренней периферии запорного кольца 4 и 5 соответственно, за счет чего эти кольцедержатели соединены с запорным кольцом с вращательным замыканием, так что они захватываются запорным кольцом, вращающимся вместе с цепным колесом 1. Выемки 25 могут быть выполнены при этом в виде пазов, открытых в направлении вала 2, так что разъемное запорное кольцо 4 обоими своими кольцевыми сегментами 4', 4'' может быть отделено после ослабления резьбового соединения 13 от кольцедержателя 16, который при этом остается на валу 2.

На фиг. 8 в разрезе изображена другая предпочтительная форма выполнения узла цепного барабана, согласно изобретению, в раме цепного скребкового конвейера, причем одинаковые или функционально равноценные детали обозначены теми же ссылочными позициями. Узел цепного барабана на фиг. 8 предназначен в изображенном примере выполнения для цепного скребкового конвейера с двойной промежуточной цепью, обе взаимно параллельные бесконечные цепные ленты 27 которого, несущие скребки 26, показаны на фиг. 8. Цепное колесо 1 состоит здесь из разъемного двойного цепного колеса, каждый из обоих чашеобразных сегментов 1', 1'' которого снабжен двумя прочно, преимущественно за одно целое расположенными на них сегментами или звездочками 1A, 1B. Оба сегмента цепного колеса, образующих цепной барабан в соединенном состоянии, могут быть разделены так, как это изображено на фиг. 3 для отдельного цепного колеса с ломаной плоскостью 10 разъема его сегментов 1', 1''. Вместо этого у узла цепного барабана на фиг. 8 оба сегмента 1', 1'' могут состоять из несущих звездочки получаш, составляемых в цилиндрический цепной барабан вдоль плоскости диаметра. У узла цепного барабана на фиг. 8 оба сегмента цепного колеса могут быть также снабжены только одной звездочкой, в случае если узел цепного барабана находит применение в цепном скребковом конвейере только с одной скребковой цепной лентой 27.

У узла на фиг. 8 опирающийся на опоры 3 вал 2 цепного барабана выведен своими обоими концами 2' вбок из отверстий в боковых щеках 8 рамы цепного скребкового конвейера, так что здесь может быть предусмотрен двойной привод для вала 2 и установленного на нем цепного барабана. Конструкция узла цепного барабана выполнена в остальном симметрично вертикальной средней плоскости с использованием одинаково выполненных разъемных запорных колец 4, которые своими выполненными наподобие кольцевых фланцев удерживающими буртиками 14 охватывают кольцеобразные боковые заплечики 15 и прилегающие к ним с натягом удерживающие кольца 20, причем фланцеобразные удерживающие буртики 14 охватывают установленные на валу 2 с помощью шпоночных соединений 8 с вращательным замыканием, однако возможностью радиального отделения сегменты цепного колеса на концах в наружной периферийной зоне через уплотнение 28, которое расположено в канавке сегментов цепного колеса. Охватываемые внешними удерживающими кольцами 20 боковые заплечики 15 выполнены на фиг. 8 коническими таким образом, что они от своего лежащего со стороны запорного кольца 20 конца расширяются в направлении оси цепного барабана и вала под небольшим углом конуса 2-4o и образуют, следовательно, опорно-расклинивающую поверхность для удерживающего кольца. Как видно из фиг. 13, цельное удерживающее кольцо 20 снабжено соответственно конически расширяющейся кольцеобразной внутренней поверхностью 20'', которая здесь расширяется под углом конуса 3o от одной стороны удерживающего кольца к другой. За счет надвигания обоих цельных удерживающих колец 20 на соответствующие им конические боковые заплечики 15 аксиально разъемного цепного барабана происходит, следовательно, расклинивание и прочная затяжка обоих чашеобразных сегментов цепного колеса или цепного барабана с фиксацией их шпоночного соединения с валом 2. В частности, из фиг. 13 видно также, что каждое из обоих выполненных одинаково удерживающих колец 20 снабжено расположенным в его наружной периферийной зоне кольцеобразно огибающим скосом 29 кромок, который наклонен, например, под углом 30o к направлению диаметра удерживающего кольца и образует поверхность для зацепления более подробно описанного ниже отделяющего инструмента, с помощью которого можно отжать удерживающие кольца 20, сидящие с клиновой затяжкой на боковых заплечиках 15, от этих заплечиков в направлении соседней полой цапфы 7.

Запорные кольца 4, используемые в узле цепного барабана на фиг. 8, изображены на фиг. 10 и 11. Запорные кольца 4, состоящие из свинчиваемых между собой полуколец 4', 4'', имеют упомянутые выше, лежащие в плоскости 12 разъема кольцевых сегментов 4', 4'' выемки 25 для цапф или стяжных штифтов 24, которые служат для вращательного захвата кольцедержателей 16 при работе конвейера. Эти выемки 25 открыты в направлении внутренней стороны разъемного запорного кольца. Далее видно, что каждое запорное кольцо 4 снабжено на своей обращенной к соседней опоре 3 вала наружной стороне расширяющимися наружу в радиальном направлении клиновыми прижимными поверхностями 30, которые состоят из закрепленных, например клеем, клиновых элементов и которые в изображенном примере выполнения расположены в середине дуги обоих свинчиваемых кольцевых сегментов 4', 4''. Из фиг. 8 видно, что сплошной вал 2 с каждой стороны запорного кольца содержит фланец или неподвижный буртик 31, на который своими клиновыми прижимными поверхностями 30 опираются запорные кольца 4. С помощью этой меры достигается то, что при монтаже запорных колец 4, т. е. при затягивании винтов 13 кольцевые сегменты 4', 4'' за счет клиновой опоры на буртики 31 вала прижимаются к соответствующему торцу цепного барабана, за счет чего удерживающие кольца 20 своими внутренними конусными поверхностями 20'' с расклиниванием или прочной затяжкой напрессовываются на конические боковые заплечики 15, в результате чего сегменты цепного колеса с помощью удерживающих колец 20 прочно охватываются и фиксируются в своем положении на валу 2.

Рекомендуется уплотнить оба чашеобразных сегмента цепного колеса на их плоскости разъема от проникновения грязи и влаги. Это показано на фиг. 9, где на обеих плоскостях разъема, на которых сегменты 1', 1'' цепного колеса прилегают друг к другу, расположены плоские уплотнения 32, которые здесь герметизируют наружу разделительные швы между звездочками в их состоянии монтажа. Эти плоские уплотнения могут быть изготовлены из подходящего податливого резинового или синтетического материала и т.п. и имеют целесообразно толщину, составляющую около 1 мм. Также разъемные запорные кольца 4 могут быть снабжены на плоскостях разъема своих кольцевых сегментов 4', 4'' плоскими уплотнениями.

Такое плоское уплотнение 33 изображено на фиг. 12. Видно, что плоское уплотнение имеет контур, соответствующий форме сечения запорного кольца 4 с фланцеобразным удерживающим буртиком 14. Также эти плоские уплотнения 33 изготовлены целесообразно из синтетического или резинового материала толщиной около 1 мм. Плоские уплотнения 33 могут быть также закреплены на обоих кольцевых сегментах 4', 4'' запорных колец, например, клеем. Такой же вид крепления относится к плоским уплотнениям 32 между сегментами цепного колеса цепного барабана.

Для демонтажа изображенного на фиг. 8 цепкого барабана ослабляют резьбовые соединения 13 обоих запорных колец 4, после чего кольцевые сегменты 4', 4'' запорных колец отделяют радиально к оси вала от узла. Затем сидящие с клиновой затяжкой на боковых заплечиках 15 удерживающие кольца 20 отжимают вбок от них. Это производится с помощью инструмента, который приставляют к удерживающему кольцу 20 или его скосу 29 кромок. Предпочтительная форма выполнения такого используемого для быстрого демонтажа ручного инструмента изображена на фиг. 14. Показанный здесь инструмент 34 для отделения удерживающих колец 20 при демонтаже цепного барабана выполнен по типу клещей или ножниц, обе части 36 которых, соединенные по типу двуплечих рычагов общим шарниром 35, имеют каждая на внутренней поверхности своей поворачивающейся в направлении раскрывания и закрывания ножниц колодке 37 захватную поверхность 38, скошенную соответственно скоку 29 кромок удерживающего кольца 20 (фиг. 13). Захватные поверхности 38 образованы, следовательно, клинообразными отжимными поверхностями на внутренней стороне колодок 37 ножниц, которые для отжима удерживающих колец 20 от боковых заплечиков 15 сегментов цепного колеса приставляют к скосу 29 кромок. Из фиг. 14 далее видно, что силовые рычаги 39 обеих частей 36 ножниц соединены на своих свободных концах посредством небольшого гидравлического поворотного цилиндра 40, с помощью которого ножницы приводятся в действие. Кроме того, инструмент содержит небольшой ручной насос 41, приводимый в действие посредством ручного рычага 42 и т. п. для гидравлического выдвигания поворотного цилиндра 40 с целью смыкания колодок 37. Ручной насос 41 образуют с ножницами блок, приводимый в действие от руки.

После демонтажа запорных колец 4 инструмент 34 в форме ножниц приставляют радиально к оси вала 2 к расклиненному на боковом заплечике 15 удерживающему кольцу 20 так, что обе его разжатые колодки 37 охватывают своими захватными поверхностями 38 в двух диаметрально противоположных местах удерживающего кольца 20 скос 29 его кромок. Затем поворотный цилиндр 40 приводят в действие с помощью ручного насоса 41 для закрывания ножниц или смыкания обеих их колодок 37, так что за счет движения закрывания удерживающее кольцо 20 отжимается охватывающими скосы 29 кромок поверхностями 38 колодок от бокового заплечика 15 в ту сторону, где до этого находилось запорное кольцо 4. После удаления удерживающих колец 20 оба сегмента цепного колеса цепного барабана можно радиально отделить от шпоночного соединения 8 и демонтировать, как это пояснялось выше в связи с примерами выполнения на фиг. 1 и 2.

Благодаря описанному выше в связи с несколькими примерами выполнения шпоночному соединению разъемного цепного колеса с валом 2 изготовление значительно упрощается. В то же время изобретение создает возможность изготовить запорное кольцо или кольца небольшой ширины, что в случае разъемного запорного кольца имеет также преимущество особенно простого манипулирования им при установке и отделении. Понятно, что описанные в связи с фиг. 8-13 признаки деталей узла цепного барабана могут использоваться по отдельности или в комбинации в узлах цепных барабанов на фиг. 1 и 2. Как сказано, узел цепного барабана, согласно изобретению, может быть снабжен на выбор только одной звездочкой или двойной звездочкой. Важно прежде всего, что сам цепной барабан выполнен аксиально разъемным и состоит из монтируемых на валу 2 чашеобразных сегментов цепного колеса, которые посредством шпоночного соединения могут быть соединены с валом 2 с вращательным замыканием, однако возможностью радиального отделения.

Понятно, что изобретение не ограничено описанными выше примерами выполнения, а может, напротив, претерпеть в различных отношениях изменения, не выходящие за его рамки. При определенных обстоятельствах можно даже отказаться от использования удерживающих колец, если их роль уже выполняют запорные кольца, охватывающие разъемное цепное колесо на боковых заплечиках, или фиксация шпоночного соединения обеспечивается иными средствами. Предпочтительно, однако, предусмотреть удерживающие кольца, поскольку с их помощью можно прочно стянуть части цепного колеса в состоянии монтажа и фиксировать в шпоночном соединении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКРЕБКОВАЯ ЦЕПНАЯ ЛЕНТА ДЛЯ ЦЕПНЫХ СКРЕБКОВЫХ КОНВЕЙЕРОВ | 1998 |

|

RU2189343C2 |

| ПРИВОДНАЯ СТАНЦИЯ ДЛЯ СТРУГОВЫХ УСТАНОВОК | 1997 |

|

RU2122114C1 |

| СКРЕБКОВАЯ ЦЕПНАЯ ЛЕНТА ДЛЯ ЦЕПНОГО СКРЕБКОВОГО ТРАНСПОРТЕРА | 1998 |

|

RU2186015C2 |

| СЕКЦИЯ ЖЕЛОБА ЦЕПНОГО СКРЕБКОВОГО ТРАНСПОРТЕРА | 2001 |

|

RU2205781C2 |

| СЕКЦИЯ ГИДРАВЛИЧЕСКОЙ ШАГАЮЩЕЙ КРЕПИ | 1997 |

|

RU2133828C1 |

| СПОСОБ ОЧИСТНОЙ ВЫЕМКИ ПОДЗЕМНЫХ ГОРНЫХ ВЫРАБОТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2138646C1 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ СЕКЦИИ ШАГАЮЩЕЙ КРЕПИ | 1993 |

|

RU2083847C1 |

| УСТРОЙСТВО ЦЕПНОЙ ПЕРЕДАЧИ ДЛЯ ГОРНЫХ КОМБАЙНОВ | 2010 |

|

RU2520993C2 |

| ПРИВОДНОЕ УСТРОЙСТВО ДЛЯ ЗВЕЗДОЧЕК ЦЕПНЫХ ПРИВОДОВ | 2004 |

|

RU2343279C2 |

| ЦЕПНОЕ КОЛЕСО ДЛЯ ЦЕПНЫХ ПРИВОДОВ | 2008 |

|

RU2418215C1 |

Изобретение относится к приводу цепного скребкового конвейера и инструменту для его демонтажа. Узел цепного барабана для цепных скребковых конвейеров с одиночной или двойной промежуточной цепью содержит разъемное цепное колесо, чашеобразные сегменты которого соединены с вращательным замыканием с валом цепного барабана, который с обеих сторон цепного колеса установлен в опорах на опорных деталях боковых щек рамы, и расположенные с обеих сторон цепного колеса, охватывающие вал и фиксирующие цепное колесо в установленном положении на валу кольцевые детали, по меньшей мере, одна из которых выполнена в виде вращающегося вместе с цепным колесом запорного кольца, состоящего из соединенных между собой с возможностью отделения и радиального снятия с вала сегментов. Сегменты разъемного цепного колеса соединены с валом с вращательным замыканием посредством шпоночного соединения и с возможностью радиального снятия с вала после удаления из узла разъемного запорного кольца или колец с ослаблением шпоночного соединения. Используется инструмент для отделения охватывающих сегменты цепного колеса удерживающих колец при демонтаже цепного барабана. Он состоит из приставляемых к удерживающему кольцу ножниц, обе соединенные шарниром части которых на своих колодках, выполненных с возможностью поворота друг к другу в направлении раскрывания и закрывания, имеют захватные поверхности, приставляемые к диаметрально противоположным сторонам окружности удерживающего кольца. 2 с. и 34 з.п.ф-лы, 14 ил.

Приоритет по пунктам:

17.08.1996 - пп.1-24;

13.06.1997 - пп.25-36.

| DE 3632970 А1, 31.03.1988 | |||

| Аксиально разделенный цепной барабан скребкового конвейера (его варианты) | 1979 |

|

SU1003745A3 |

| Приводной вал для конвейера с цепным тяговым органом | 1979 |

|

SU882856A2 |

| Блок приводной звездочки для одноцепного конвейера | 1987 |

|

SU1444242A1 |

| Привод скребкового конвейера | 1987 |

|

SU1459980A1 |

| ГИДРАВЛИЧЕСКИЙ СЪЕМНИК | 0 |

|

SU210763A1 |

| Соединение двухрядной звездочки с валом | 1986 |

|

SU1388594A1 |

| Звездочка | 1987 |

|

SU1453111A1 |

| DE 4000232 A1, 11.07.1991. | |||

Авторы

Даты

2001-11-20—Публикация

1997-08-14—Подача