Изобретение относится к обогащению полезных ископаемых и может быть использовано в цветной металлургии при флотационном обогащении медных руд.

Известны способы флотационного обогащения медных руд, включающие измельчение дробленной руды и флотацию измельченного материала с получением медного концентрата и хвостов [1].

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ флотационного обогащения сульфидных медных руд, включающий измельчение руды в известковой среде, последующее кондиционирование пульпы с реагентами: собирателем и вспенивателем, флотацию измельченного материала с получением медного концентрата и хвостов [2].

Недостатками известных способов флотации медных руд являются низкая комплексность использования сырья и низкие показатели по качеству медного концентрата и извлечению в него меди.

Задачей настоящего изобретения является повышение комплексности использования сырья и увеличение показателей флотации меди по качеству медного концентрата и извлечению в него меди.

Технический результат, обеспечиваемый изобретением, заключается в повышении комплексности использования сырья за счет получения дополнительной товарной продукции и увеличения извлечения меди в медный концентрат при повышении его качества за счет флотации в концентрат богатых частиц металлической меди.

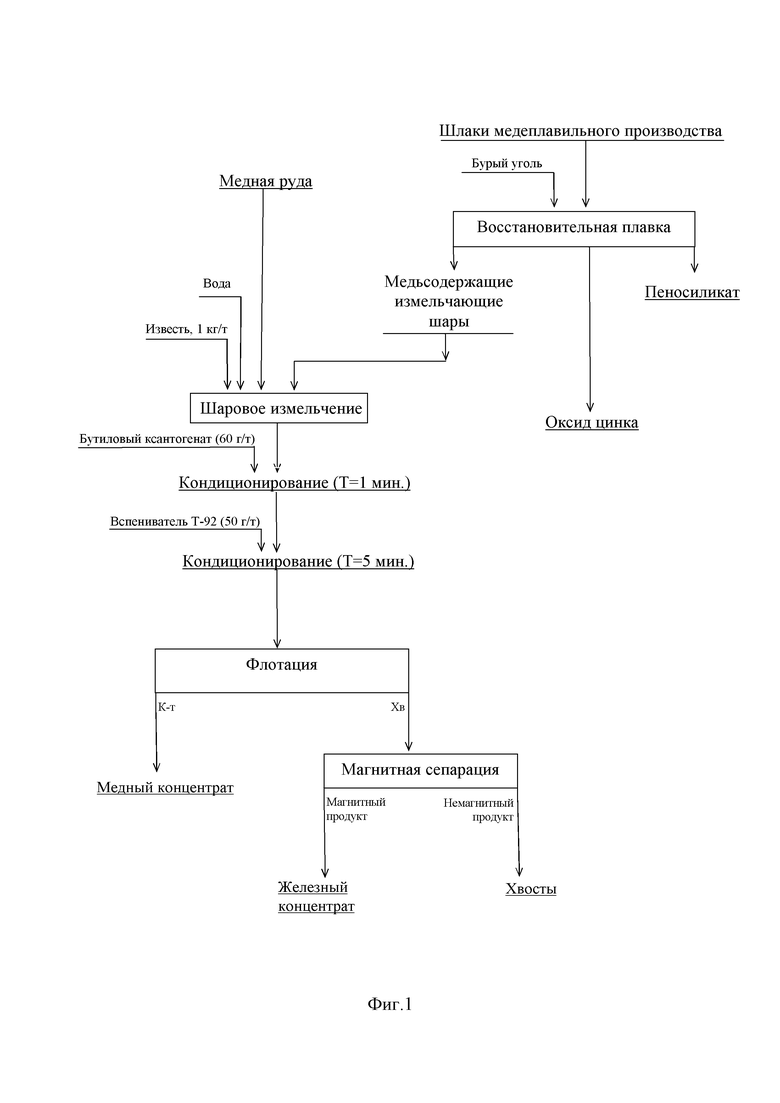

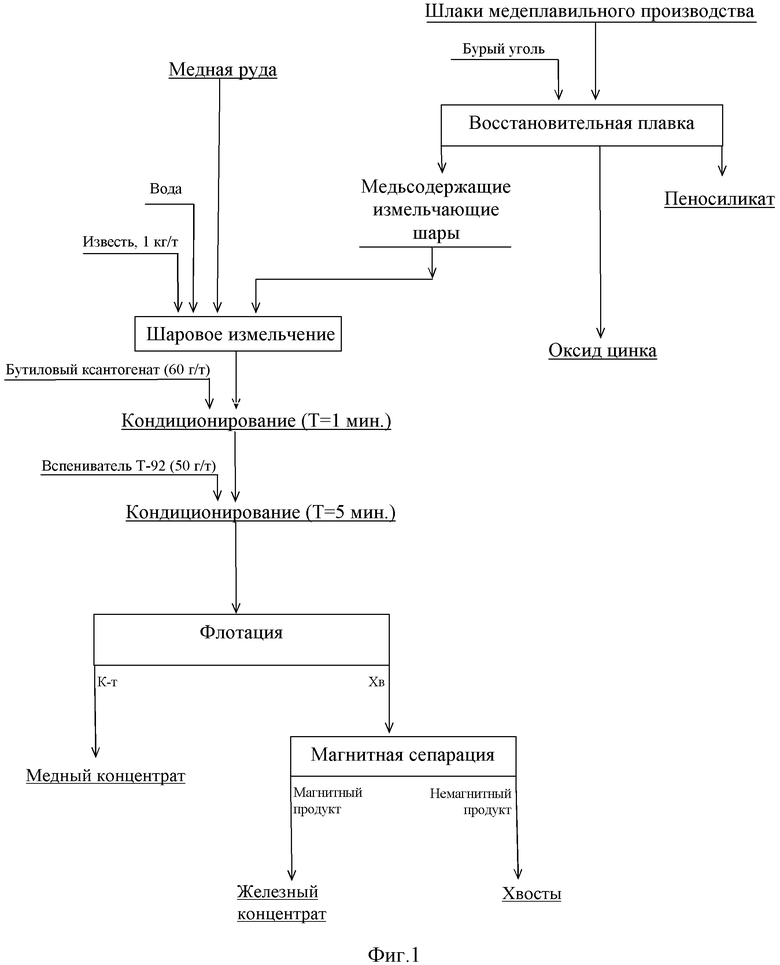

Технический результат достигается тем, что в способе флотационного обогащения медных руд, включающем измельчение дробленной медной руды в известковой среде, последующее кондиционирование пульпы с реагентами: собирателем и вспенивателем, флотацию измельченного материала с получением медного концентрата и хвостов, измельчение осуществляют медьсодержащими измельчающими шарами пониженной прочности, получаемыми в результате восстановительного плавления шлаков медеплавильного производства, совместную флотацию в медный концентрат медных минералов и частиц металлической меди, высвобождающихся при истирании медьсодержащих шаров в процессе измельчения медной руды, а образующийся в процессе измельчения железный обезмеженный скрап извлекают из хвостов флотации магнитной сепарацией с получением богатого железного концентрата.

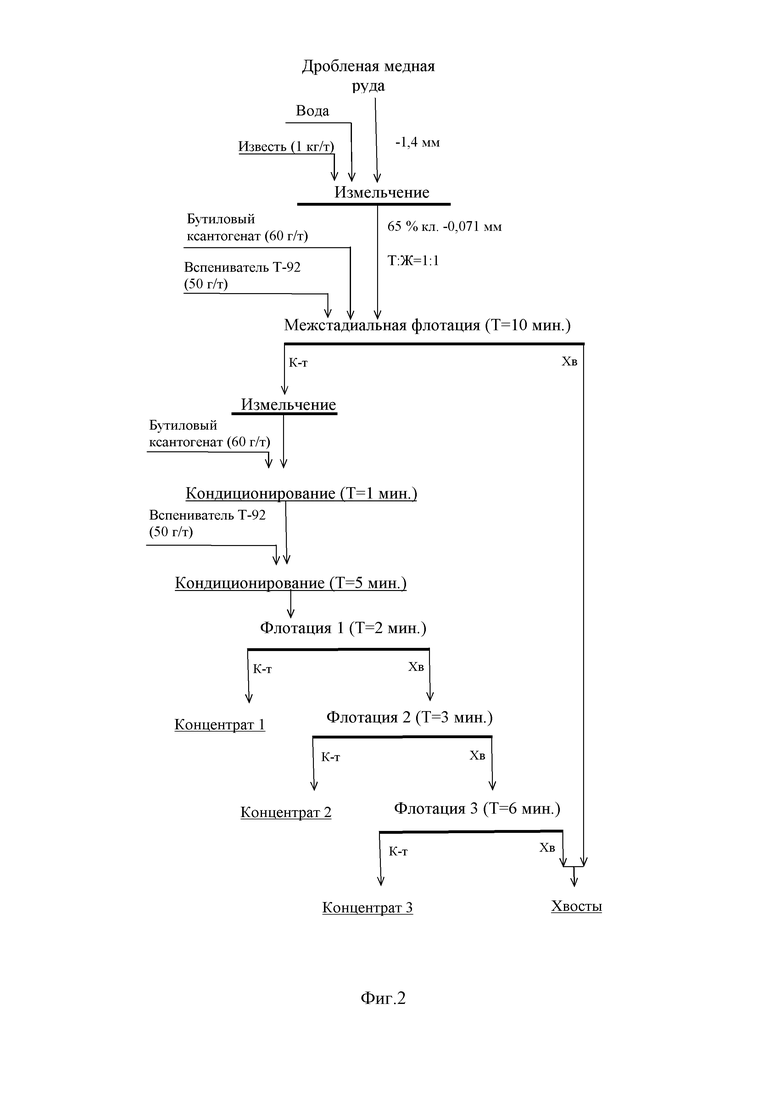

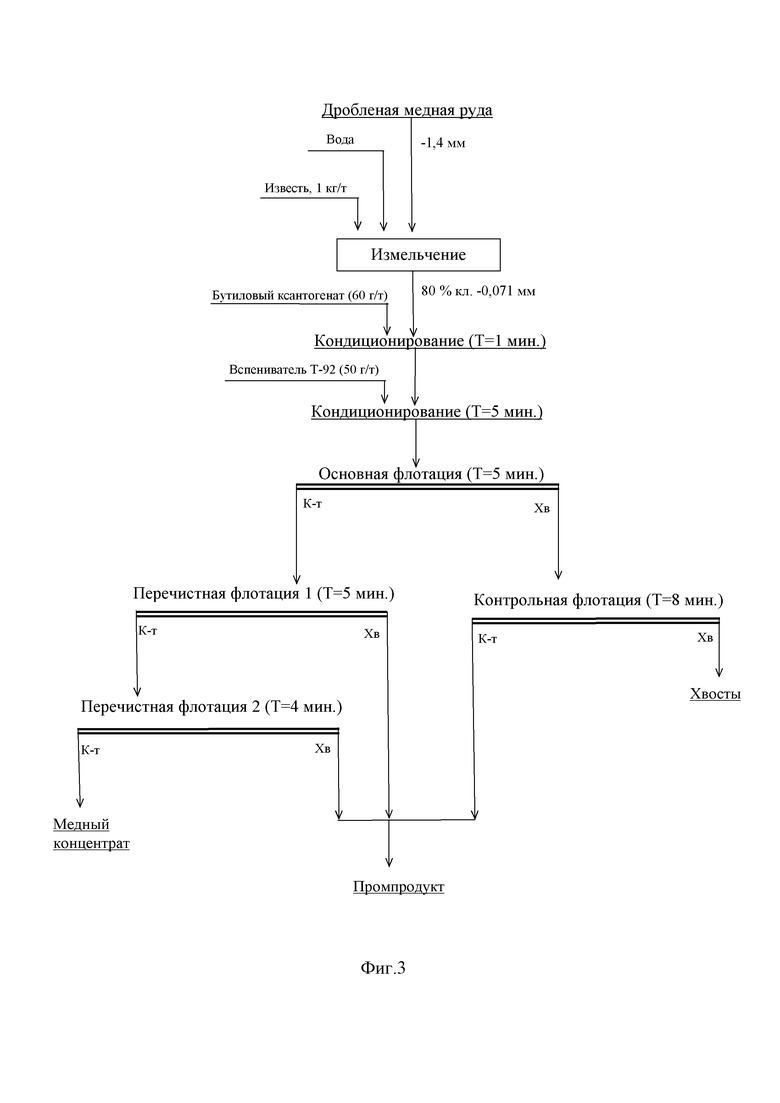

На фиг. 1 приведена принципиальная схема флотационного обогащения медной руды с измельчением медьсодержащими измельчающими шарами, на фиг. 2 - схема флотации медной руды Еленовского месторождения в лабораторных условиях, на фиг. 3 - схема флотации медной руды Ново-Шемурского месторождения в лабораторных условиях.

Способ обогащения медных руд осуществляется следующим образом.

Для получения медьсодержащих измельчающих шаров из шлаков медеплавильного производства готовится шихта шлаков с бурым углем, которая подвергается восстановительному плавлению. При восстановительном плавлении в отходящие газы происходит возгон цинка, при охлаждении газов цинк конденсируется в виде окиси цинка и направляется на электролиз цинка. По окончании восстановительного плавления образуется металлическая и силикатная составляющие.

Силикатная часть выпускается в виде пеносиликата. Металлическая часть, содержащая железо с медью, разливается в виде измельчающих шаров, которые подвергаются медленному охлаждению. При медленном охлаждении шаров в расплаве происходит перераспределение расплавленной меди в более крупные частицы, образуются менее прочные медьсодержащие шары, которые направляются в операцию измельчения медной руды. В процессе измельчения медной руды происходит вскрытие медных минералов из руды, при износе измельчающих шаров происходит высвобождение медных металлических вкраплений. При флотации измельченного материала вместе с медными минералами в медный концентрат флотируются богатые медные частицы, высвобождающиеся из медьсодержащих шаров при их истирании. Флотация медных металлических частиц вместе с медными минералами руды обеспечивает повышение качества получаемого медного концентрата. Обезмеженный железный скрап, образующийся при истирании шаров в процессе флотации остается в хвостах и извлекается из них магнитной сепарацией в богатый железный концентрат.

Таким образом, повышается комплексность использования сырья за счет получения пеносиликата, электролизного цинка и богатого железного концентрата, и повышаются показатели флотации меди за счет совместной флотации в медный концентрат медных минералов, вскрытых из руды и металлической меди, высвобождающейся из медьсодержащих измельчающих шаров.

Примеры реализации способа флотационного обогащения медных руд.

Пример 1.

Способ реализован в лабораторных условиях на пробе медной руды Еленовского месторождения при измельчении руды медьсодержащими измельчающими шарами пониженной прочности, получаемыми в результате восстановительного плавления гранулированных шлаков медеплавильного производства Карабашского медеплавильного завода.

Медьсодержащие измельчающие шары получали следующим образом.

Пробу гранулированных шлаков массой 1 кг смешивали с бурым углем в количестве 0,1 кг. Шихту подвергали восстановительному плавлению на индукционном комплексе КИТ-25. Шихту в графитовом тигле нагревали до температуры 1550-1600°С и выдерживали при этой температуре в течение двух часов.

В процессе плавления газовую часть пропускали через водоохлаждающую систему газового тракта для улавливания возгонов цинка и других элементов. После конденсации получали черновой оксид цинка, содержащий 96,8% ZnO, который после сернокислотного растворения подвергали электролизу с осаждением на катоде электролизного цинка.

По окончании плавления силикатную часть расплава вырабатывали в воду в режиме термоудара с многократным увеличением объема в результате вспенивания расплава до пористости более 90%. Полученный пористый пеносиликат является товарной продукцией и может быть использован в качестве фильтрующего, теплоизоляционного материала и в качестве сырья для производства керамических изделий.

Металлическую часть расплава разливали в изложницы в виде шаров диаметром 20 мм, и осуществляли медленное охлаждение шаров в течение 24 часов.

Полученные шары плотностью 7500 кг/м3 содержали 94,02% железа, 3,4% меди. За одну плавку на установке КИТ-25 отливалось восемь шаров массой 31 г. Для требуемой загрузки лабораторной шаровой мельницы 10 кг выполнено 45 плавок.

С помощью полученных медьсодержащих шаров осуществляли измельчение дробленной до крупности минус 1,4 мм медной руды Еленовского месторождения в лабораторной шаровой мельнице. В мельницу загружали медьсодержащие шары массой 10 кг и последовательно измельчали навески руды массой 1 кг при соотношении Ж:Т=1:1 до крупности 65% класса минус 0,071 мм в течение 40 минут и подвергали флотации в течение 10 минут с помощью бутилового ксантогената калия (60 г/т) и вспенивателя Т-92 (50 г/т).

Выполнено 3 параллельных опыта. Полученные концентраты объединили и подвергли измельчению в той же лабораторной мельнице до крупности 85% класса минус 0,071 мм в течение 30 минут. Измельченный концентрат межцикловой флотации после агитации с бутиловым ксантогенатом калия (60 г/т) в течение 1 минуты и агитации со вспенивателем Т-92 (50 г/т) в течение 5 минут подвергли флотации со ступенчатым съемом пенного продукта: за первые 2 минуты (концентрат 1), последующие 3 минуты (концентрат 2) и за следующие 6 минут (концентрат 3). Все полученные пенные продукты сушили, взвешивали и подвергали химическому анализу на медь.

Хвосты первой и второй стадий флотации объединяли, подвергали магнитной сепарации в слабом магнитном поле напряженностью 100 кА/м с получением магнитной и немагнитной фракции, которые сушили, взвешивали и подвергали химическому анализу на железо и медь.

Шары после проведения экспериментов взвешивали, определяли убыль массы шаров и рассчитывали удельный расход шаров на измельчение. Для медьсодержащих шаров удельный расход составил 10 кг/т руды.

Аналогичный эксперимент выполнен при измельчении навесок руды стальными шарами при тех же условиях измельчения и флотации.

Результаты экспериментов по флотационному обогащению после математической обработки приведены в таблицах 1 и 2 в виде баланса по конечным продуктам.

Таблица 1 - Результаты флотационного обогащения медной руды Еленовского месторождения при измельчении стальными шарами (по известному способу)

Таблица 2 - Результаты флотационного обогащения медной руды Еленовского месторождения при измельчении медьсодержащими шарами (по предлагаемому способу)

Анализ результатов, приведенных в таблицах 1 и 2 показывает, что флотация медной руды Еленовского месторождения по предлагаемому способу с измельчением руды медьсодержащими шарами обеспечивает повышение качества пенных продуктов при увеличении извлечения в них меди. Так в концентрате 1 массовая доля меди за счет извлечения металлической меди повысилась с 18,54% до 20,25% при повышении извлечения в него меди с 64,3% до 66,12%.

Хвосты флотации подвергнуты мокрой магнитной сепарации в слабом магнитном поле напряженностью 100 кА/м в лабораторном противоточном магнитном сепараторе.

Полученные магнитный и немагнитный продукты обезвоживали, взвешивали и подвергали химическому анализу на железо и медь.

Результаты магнитной сепарации хвостов приведены в таблице 3.

Таблица 3 - Результаты магнитной сепарации хвостов флотации руды Еленовского месторождения при измельчении медьсодержащими шарами

Установлено, что магнитная сепарация хвостов флотации в слабом магнитном поле обеспечивает получение в магнитной фракции кондиционного железного концентрата с массовой долей в нем железа 82,7%, меди 0,09%.

Пример 2.

Способ реализован в лабораторных условиях на пробе медной руды Ново-Шемурского месторождения, содержащей 0,4% меди, при измельчении руды медьсодержащими измельчающими шарами пониженной прочности, получаемыми в результате восстановительного плавления гранулированных шлаков медеплавильного производства Красноуральского медеплавильного завода.

Медьсодержащие измельчающие шары получали следующим образом.

Пробу гранулированных шлаков массой 1 кг смешивали с бурым углем в количестве 0,1 кг. Шихту подвергали восстановительному плавлению на индукционном комплексе КИТ-25. Шихту в графитовом тигле нагревали до температуры 1550-1600°С и выдерживали при этой температуре в течение двух часов.

В процессе плавления газовую часть пропускали через водоохлаждающую систему газового тракта для улавливания возгонов цинка и других элементов. После конденсации получали черновой оксид цинка, содержащий 96,8% ZnO, который после сернокислотного растворения подвергал электролизу с осаждением на катоде электролизного цинка.

По окончании плавления силикатную часть расплава вырабатывали в воду в режиме термоудара с многократным увеличением объема в результате вспенивания расплава до пористости более 90%. Полученный пористый пеносиликат является товарной продукцией и может быть использован в качестве фильтрующего, теплоизоляционного материала и в качестве сырья для производства керамических изделий.

Металлическую часть расплава разливали в изложницы в виде шаров диаметром 20 мм, и осуществляли медленное охлаждение шаров в течение 24 часов.

Полученные шары плотностью 7500 кг/м3 содержали 93,50% железа, 3,8% меди. За одну плавку на установке КИТ-25 отливалось восемь шаров массой 31 г. Для требуемой загрузки лабораторной шаровой мельницы 10 кг выполнено 45 плавок.

С помощью полученных медьсодержащих шаров осуществляли измельчение дробленной до крупности минус 1,4 мм медной руды Ново-Шемурского месторождения в лабораторной шаровой мельнице. В мельницу загружали медьсодержащие шары массой 10 кг и последовательно измельчали навески руды массой 1 кг при соотношении Ж:Т=1:1 до крупности 80% класса минус 0,071 мм в течение 40 минут и подвергали флотации с помощью бутилового ксантогената калия (60 г/т) и вспенивателя Т-92 (50 г/т). Схема флотации медной руды Ново-Шемурского месторождения приведена на фиг. 3.

Выполнено 15 параллельных опытов основной и контрольной флотации. Полученные концентраты основной флотации объединяли и подвергали 1-й перечистной флотации, концентрат которой подвергали 2-й перечистной флотации. Хвосты первой и второй перечистных флотаций объединяли с хвостами контрольной флотации в один промпродукт. В результате флотации получен медный концентрат, промпродукт и хвосты. Продукты флотации сушили, взвешивали и подвергали анализу на медь. Хвосты флотации подвергали магнитной сепарации в слабом магнитном поле напряженностью 100 кА/м с получением магнитной и немагнитной фракции, которые сушили, взвешивали и подвергали химическому анализу на железо и медь.

Шары после проведения экспериментов взвешивали, определяли убыль массы шаров и рассчитывали удельный расход шаров на измельчение. Для медьсодержащих шаров удельный расход составил 9 кг/т руды.

Аналогичный эксперимент выполнен при измельчении навесок руды стальными шарами при тех же условиях измельчения и флотации.

Результаты экспериментов по флотационному обогащению после математической обработки приведены в таблицах 4 и 5 в виде баланса по конечным продуктам.

Таблица 4 - Результаты флотационного обогащения медной руды Ново-Шемурского месторождения при измельчении стальными шарами (по известному способу)

Таблица 5 - Результаты флотационного обогащения медной руды Ново-Шемурского месторождения при измельчении медьсодержащими шарами (по известному способу)

Анализ результатов, приведенных в таблицах 4 и 5 показывает, что флотация бедной медной руды Ново-Шемурского месторождения по предлагаемому способу с измельчением руды медьсодержащими шарами обеспечивает повышение качества пенных продуктов при увеличении извлечения в них меди. Так в концентрате массовая доля меди за счет извлечения металлической меди повысилась с 17,45% до 22,05% при повышении извлечения в него меди с 74,28% до 75,32%.

Хвосты флотации подвергнуты мокрой магнитной сепарации в слабом магнитном поле в лабораторном противоточном магнитном сепараторе.

Полученные магнитный и немагнитный продукты обезвоживали, взвешивали и подвергали химическому анализу на железо и медь.

Результаты магнитной сепарации хвостов приведены в таблице 6.

Таблица 6 - Результаты магнитной сепарации хвостов флотации руды Ново-Шемурского месторождения при измельчении медьсодержащими шарами

Установлено, что магнитная сепарация хвостов флотации в слабом магнитном поле обеспечивает получение в магнитной фракции кондиционного железного концентрата с массовой долей в нем железа 83,9%, меди 0,044%.

Таким образом, предлагаемый способ флотационного обогащения руд обеспечивает повышение комплексности использования сырья и увеличение меди в медный концентрат при повышении его качества. Чем меньше массовая доля меди в исходном питании, тем выше показатели флотации по предлагаемому способу по сравнению с известным способом.

Источники информации

1. Технология обогащения медных и медно-цинковых руд Урала / Под ред. В.А. Чантурия и И.В. Шадруновой. - М: Наука, 2016 г. - С. 39-99.

2. Патент RU № 2278740, кл. B03D 1/02, опубл. 27.06.2006.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ИЗВЛЕЧЕНИЯ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ХВОСТОВ ОБОГАЩЕНИЯ ОЛОВЯННЫХ РУД | 2022 |

|

RU2806381C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337159C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2336344C1 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2337160C1 |

| СПОСОБ ФЛОТАЦИОННОГО ВЫДЕЛЕНИЯ СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ СУЛЬФИДНО-ОКИСЛЕННОЙ МЕДНОЙ РУДЫ | 2007 |

|

RU2352401C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ МЕДИ ИЗ СУЛЬФИДНО-ОКИСЛЕННЫХ МЕДНЫХ РУД | 2007 |

|

RU2336345C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МЕДНЫХ РУД | 1992 |

|

RU2012416C1 |

Изобретение относится к области обогащения полезных ископаемых, а именно к способу флотационного обогащения медных руд. Способ включает шаровое измельчение дробленной медной руды в известковой среде, последующее кондиционирование пульпы с реагентами: собирателем и вспенивателем, флотацию измельченного материала с получением медного концентрата и хвостов. Шаровое измельчение осуществляют медьсодержащими измельчающими шарами пониженной прочности, получаемыми в результате восстановительного плавления шлаков медеплавильного производства. Высвобождающиеся при истирании шаров в процессе измельчения медной руды частицы металлической меди флотируют совместно с минералами медной руды в медный концентрат. Образующийся в процессе измельчения и флотации обезмеженный железный скрап извлекают из хвостов флотации магнитной сепарацией с получением богатого железного концентрата. Технический результат заключается в получении дополнительной товарной продукции и увеличения извлечения меди в медный концентрат при повышении его качества за счет флотации в концентрат богатых частиц металлической меди. 3 ил.

Способ флотационного обогащения медных руд, включающий шаровое измельчение дробленной медной руды в известковой среде, последующее кондиционирование пульпы с реагентами: собирателем и вспенивателем, флотацию измельченного материала с получением медного концентрата и хвостов, отличающийся тем, что шаровое измельчение осуществляют медьсодержащими измельчающими шарами пониженной прочности, получаемыми в результате восстановительного плавления шлаков медеплавильного производства, высвобождающиеся при истирании шаров в процессе измельчения медной руды частицы металлической меди флотируют совместно с минералами медной руды в медный концентрат, а образующийся в процессе измельчения и флотации обезмеженный железный скрап извлекают из хвостов флотации магнитной сепарацией с получением богатого железного концентрата.

| СПОСОБ ФЛОТАЦИИ СУЛЬФИДНЫХ МЕДНЫХ РУД | 2004 |

|

RU2278740C1 |

| СПОСОБ ФЛОТАЦИОННОГО РАЗДЕЛЕНИЯ МЕДНО-НИКЕЛЕВЫХ ФАЙНШТЕЙНОВ | 2004 |

|

RU2281168C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КЕКА СЕРНО-КИСЛОТНОГО ВЫЩЕЛАЧИВАНИЯ МЕДНОЙ РУДЫ | 2007 |

|

RU2350396C2 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ ПИРРОТИНСОДЕРЖАЩИХ РУД | 2005 |

|

RU2291747C1 |

| CN 105435953 B, 13.02.2018 | |||

| CHANDRA A.P., GERSON A.R., A review of the fundamental studies of the copper activation mechanisms for selective flotation of the sulfide minerals, sphalerite and pyrite, Advances in | |||

Авторы

Даты

2020-11-24—Публикация

2020-05-18—Подача