[0001] Предложен способ охлаждения выходящего потока из закалочной колонны в дополнительном холодильнике закалочной колонны. Более конкретно, в способе предусмотрено возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны.

Уровень техники настоящего изобретения

[0002] Известны разнообразные способы и системы для получения акрилонитрила и метакрилонитрила; см. например, патент США №6,107,509. Как правило, выделение и очистку акрилонитрила/метакрилонитрила, получаемого в непосредственной реакции углеводорода, выбранного из группы, которую составляют пропан, пропилен или изобутилен, аммиак и кислород, в присутствии катализатора, осуществляют путем перемещения выходящего потока из реактора, содержащего акрилонитрил/метакрилонитрил, в первую (закалочную) колонну, где выходящий поток из реактора охлаждают первым водным потоком, перемещения охлажденного выходящего потока, содержащего акрилонитрил/метакрилонитрил, во вторую (абсорбционную) колонну, где охлажденный выходящий поток вводят в контакт со вторым водным потоком для абсорбции акрилонитрила/метакрилонитрила во втором водном потоке; перемещения второго водного потока, содержащего акрилонитрил/метакрилонитрил, из второй колонны в первую дистилляционную колонну (колонну выделения) для отделения неочищенного акрилонитрила/метакрилонитрила от второго водного потока и перемещения отделенного неочищенного акрилонитрила/метакрилонитрила во вторую дистилляционную колонну (колонну верхней фракции) для удаления по меньшей мере некоторых примесей из неочищенного акрилонитрила/метакрилонитрила и перемещения частично очищенного акрилонитрила/метакрилонитрила в третью дистилляционную колонну (колонну продукта) для получения акрилонитрила/метакрилонитрила в качестве продукта. В патентах США №№4,234,510, 3,936,360, 3,885,928, 3,352,764, 3,198,750 и 3,044,966 проиллюстрированы типичные способы выделения и очистки акрилонитрила и метакрилонитрила.

[0003] Выходящий поток из закалочной колонны может быть дополнительно охлажден перед перемещением в другое оборудование, установленное ниже по потоку. Согласно одному аспекту выходящий поток из закалочной колонны охлаждают в холодильнике с непрямым контактом, так называемом дополнительном холодильнике закалочной колонны (ХЗК), перед направлением в абсорбционную колонну. Как правило ХЗК представляет собой вертикальный кожухотрубный теплообменник с выходящим технологическим потоком через трубное пространство и охлаждающей средой в межтрубном пространстве. Выходящий паровой поток охлаждают при прохождении через трубы, и органические вещества (главным образом, акрилонитрил) и воду в некоторой степени конденсируют, образуя так называемый технологический конденсат. Несконденсированный пар выпускают из нижней части ХЗК через сопло на боковой стороне теплообменника ниже трубной решетки. Технологический конденсат выпускают из нижней части ХЗК ниже контроля уровня и перекачивают в установленное ниже по потоку оборудование (абсорбционную колонну или колонну выделения).

[0004] В этом способе может возникать проблема закупоривания труб ХЗК, и требуется периодическое отключение установки для механической очистки ХЗК. Закупоривание происходит вследствие постепенного накопления полимера на внутренней поверхности труб. Полимер представляет собой, главным образом, полиакрилонитрил (PAN). Причина полимеризации заключается в том, что акрилонитрил (AN) в некоторой степени конденсируется на трубах, и если в этом мономере AN отсутствует ингибитор, может быстро происходить полимеризация. Кроме того, выходящий поток из закалочной колонны содержит некоторое количество аммиака, который не был удален в закалочной колонне, и аммиак реагирует с AN в жидкофазном конденсате с образованием полимера. Полимер AN является липким и может в некоторой степени прикрепляться к внутренним стенкам труб и постепенно накапливаться, приводя к закупориванию труб.

Краткое раскрытие настоящего изобретения

[0005] Способ охлаждения выходящего потока из закалочной колонны предусматривает охлаждение выходящего потока из закалочной колонны с получением конденсата дополнительного холодильника закалочной колонны и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны. Способ обеспечивает коэффициент загрязнения трубного пространства, составляющий приблизительно 0,0006 м2⋅°С⋅ч/ккал или менее в дополнительном холодильнике закалочной колонны, и коэффициент теплопередачи, составляющий приблизительно 270 ккал/ч⋅м2⋅°С или более.

[0006] Способ охлаждения выходящего потока из закалочной колонны предусматривает превращение выходящего потока из закалочной колонны в конденсат дополнительного холодильника закалочной колонны; охлаждение выходящего потока из закалочной колонны с получением конденсата дополнительного холодильника закалочной колонны; и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны со скоростью, предотвращающей загрязнение дополнительного холодильника закалочной колонны.

[0007] Способ охлаждения выходящего потока из закалочной колонны предусматривает обеспечение выходящего потока из закалочной колонны в дополнительный холодильник закалочной колонны; охлаждение выходящего потока из закалочной колонны с получением конденсата дополнительного холодильника закалочной колонны; и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции, обеспечивающем толщину жидкой пленки от приблизительно 0,1 до приблизительно 1,1 мм на трубах теплообменника на впуске дополнительного холодильника закалочной колонны.

[0008] Способ охлаждения выходящего потока из закалочной колонны предусматривает обеспечение выходящего потока из закалочной колонны в дополнительный холодильник закалочной колонны; определение концентрации аммиака в выходящем потоке из закалочной колонны; и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны, когда концентрация аммиака в выходящем потоке из закалочной колонны составляет приблизительно 20 мас.ч./млн. или более.

[0009] Способ охлаждения выходящего потока из закалочной колонны предусматривает обеспечение выходящего потока из закалочной колонны в дополнительный холодильник закалочной колонны; определение концентрации акрилонитрила в выходящем потоке из закалочной колонны; и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны, когда концентрация акрилонитрила в выходящем потоке из закалочной колонны составляет приблизительно 9 мас. % или более.

[0010] Способ охлаждения выходящего потока из закалочной колонны предусматривает обеспечение выходящего потока из закалочной колонны в дополнительный холодильник закалочной колонны, причем выходящий поток из закалочной колонны содержит приблизительно 20 мас.ч./млн. или более аммиака и/или приблизительно 9 мас. % или более акрилонитрила; и возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны.

Краткое описание фигур

[0011] Вышеупомянутые и другие аспекты, отличительные признаки и преимущества нескольких аспектов способа станут более понятными при рассмотрении следующих фигур.

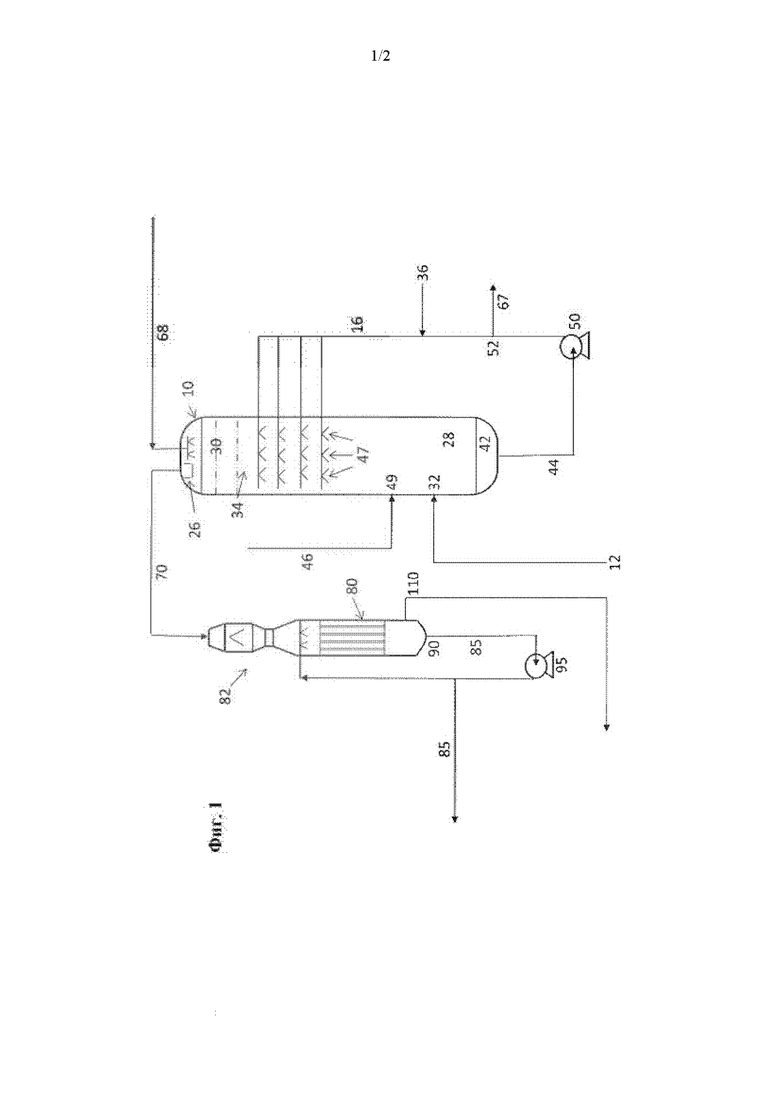

[0012] На фиг. 1 представлена общая иллюстрация закалочной колонны и дополнительного холодильника.

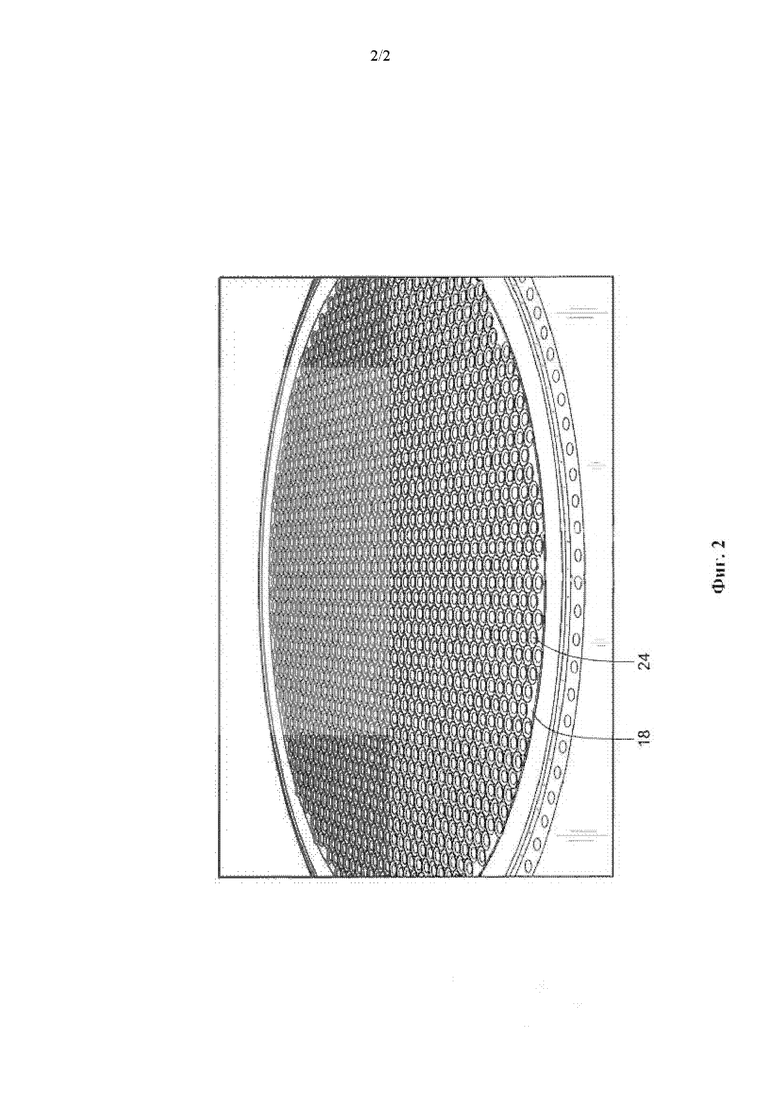

[0013] На фиг. 2 проиллюстрирован вид сверху трубной решетки дополнительного холодильника закалочной колонны.

[0014] На всех представленных изображениях одинаковые компоненты обозначены одинаковыми условными номерами. Специалисты в данной области техники понимают, что элементы на фигурах проиллюстрированы для простоты и ясности и не должны обязательно соответствовать действительному масштабу. Например, размеры некоторых элементов на фигурах могут быть преувеличены по отношению к другим элементам, чтобы способствовать лучшему пониманию разнообразных аспектов. Кроме того, обычные, но хорошо понятные элементы, которые являются пригодными для применения или необходимыми согласно экономически целесообразному аспекту, часто отсутствуют на иллюстрациях для обеспечения менее затрудненного рассмотрения указанных разнообразных аспектов.

Подробное раскрытие настоящего изобретения

[0015] Следующее описание не предназначено для рассмотрения в ограничительном смысле, но представлено исключительно для цели иллюстрации общих принципов примерных вариантов осуществления. Объем настоящего изобретения следует определять с учетом формулы изобретения.

Закалочная колонна и дополнительный холодильник закалочной колонны

[0016] Как представлено на фиг. 1, закалочная колонна 10 содержит первую часть 28 и вторую часть 30, причем первая часть 28 расположена ниже второй части 30. Первая часть 28 закалочной колонны 10 содержит впуск 32, выполненный с возможностью приема газового потока или выходящего потока 12 из реактора. Газовый поток или выходящий поток 12 из реактора может содержать акрилонитрил и аммиак. Вторая часть 30 закалочной колонны 10 содержит многоуровневую распылительную систему 34, которая выполнена с возможностью приема водного потока или закалочной жидкости 16. Водный поток или закалочная жидкость 16 может содержать кислоту 36.

[0017] Закалочная жидкость 16 может содержать выходящий поток или поток нижней фракции из закалочная колонны, выходящий из нижней части 42 закалочной колонны 10 и через трубопровод 44. Согласно аспекту выходящий поток или поток нижней фракции из закалочной колонны может содержать сульфат аммония в концентрации, составляющей приблизительно 45 мас. % или менее, согласно другому аспекту от приблизительно 10 до приблизительно 25 мас. % и согласно следующему аспекту от приблизительно 15 до приблизительно 21 мас. %.

[0018] Вода может быть введена через трубопровод 46 в закалочную колонну 10 через впуск 49, или, в качестве альтернативы, она может быть введена в закалочную жидкость 16 или в контур рециркуляции жидкости, образованный потоками 16 и 44. Вода может быть также введена в закалочную колонну 10 через трубопровод 68. Согласно этому аспекту закалочная колонна может представлять собой любой известный в технике тип закалочной колонны, и закалочная колонна может содержать насадки или тарелки.

[0019] Закалочная жидкость 16 может циркулировать через трубопровод 44 и возвращаться в закалочную колонну с применением насоса 50. Согласно этому аспекту закалочная колонна может содержать множество возвратных трубопроводов. Выходящий поток 67 может быть выведен как часть потока нижней фракции закалочной колонны, выходящего через трубопровод 44, для поддержания относительно постоянный массовый поток в контуре рециркуляции жидкости посредством компенсирующей добавочной жидкости. Выходящий поток 67 удаляет образующиеся продукты реакции нейтрализации (например, сульфат аммония) и также является пригодным для применения в целях предотвращения накопления нежелательных продуктов в контуре рециркуляции жидкости, таких как продукты коррозии. Выходящий поток 67 может быть выведен из трубопровода 44 в точке выпуска 52.

[0020] Согласно аспекту каждое сопло 47 распылительной системы 34 может быть выполнено с возможностью распыления вниз полой конической струи закалочной жидкости 16, причем каждый полый конус распыления имеет центр, находящийся на равном расстоянии от стенок полого конуса распыления. Согласно аспекту сопла каждой распределительной трубы могут быть разделены такими интервалами, что часть первого полого конуса распыления закалочной жидкости из первого сопла первой распределительной трубы перекрывается частью второго полого конуса распыления закалочной жидкости из второго сопла первой распределительной трубы для обеспечения перекрывания закалочной жидкости.

[0021] Согласно другому аспекту закалочная колонна может содержать насадочные секции из множества тарелок вместо многоуровневой распылительной системы 34. Согласно этому аспекту закалочная жидкость 16 циркулирует в закалочную колонну выше и/или ниже насадочной или тарельчатой секции колонны.

[0022] Охлажденный газовый поток, содержащий акрилонитрил (включая сопутствующие продукты, такие как ацетонитрил, цианистый водород, аммиак и другие примеси) вместе с аэрозолем, может затем подниматься из многоуровневой распылительной системы 34 в брызгоуловитель 26. Брызгоуловитель 26 выполнен с возможностью удаления капель жидкости из охлажденного выходящего газового потока. Брызгоуловитель 26 расположен ниже по потоку относительно второй части 30 закалочной колонны 10. Брызгоуловитель 26 может содержать водяную распылительную систему (не проиллюстрирована). Водяная распылительная система выполнена с возможностью распыления воды на поверхность брызгоуловителя 26, причем уменьшается сбор капель и образование полимера, а также уменьшается соответствующее загрязнение на поверхностях брызгоуловителя 26.

[0023] Закаленный или охлажденный выходящий газовый поток, который содержит акрилонитрил (включая сопутствующие продукты, такие как ацетонитрил, цианистый водород, аммиак и другие примеси), после пропускания через брызгоуловитель 26 может выходить из закалочной колонны 10 как газовый поток 70. Согласно одному аспекту выходящий поток из закалочной колонны представляет собой газовый поток 70.

[0024] Газовый поток 70 может быть направлен в один или несколько улавливающих сепараторов 82 и в один или несколько дополнительных холодильников 80 закалочной колонны. Способ может предусматривать применение дополнительных холодильников закалочной колонны, например, таких как холодильники кожухотрубного типа, типа ребристой трубы, коробчатого типа, пластинчатого типа, спирального типа и типа двойной трубы. Конденсат 85 может быть удален из дополнительного холодильника 80 закалочной колонны на выпуске 90. Способ дополнительно предусматривает направление конденсата 85 посредством насоса 95 обратно в дополнительный холодильник 80 закалочной колонны. Часть конденсата 85 может быть направлена в установленное ниже по потоку оборудование, такое как абсорбционная колонна или колонна выделения (не проиллюстрирована). Значение рН конденсата 85 измеряют перед введением в установленное ниже по потоку оборудование. Технологический поток 110 представляет собой выходящий паровой поток из дополнительного холодильника 80, который может быть направлен в абсорбционную колонну. Работа без рециркуляции

[0025] На фиг. 2 представлен перспективный вид сверху впускной трубной решетки 18, расположенной в дополнительном холодильнике закалочной колонны. Впускная трубная решетка 18 может содержать множество впусков 24 труб. Выходящий паровой поток из закалочной колонны конденсируется и образует конденсат дополнительного холодильника закалочной колонны. Выходящий паровой поток из закалочной колонны может содержать акрилонитрил вместе с сопутствующими продуктами и примесями. Согласно этому аспекту выходящий паровой поток из закалочной колонны может содержать акрилонитрил, цианистый водород, аммиак и другие примеси. Согласно этому аспекту выходящий паровой поток из закалочной колонны содержит от приблизительно 9 до приблизительно 13 мас. % акрилонитрила и согласно другому аспекту от приблизительно 11 до приблизительно 12 мас. % акрилонитрила. Выходящий паровой поток из закалочной колонны может также содержать от приблизительно 1,0 до приблизительно 1,5 мас. % цианистого водорода и от приблизительно 5 до приблизительно 200 мас.ч./млн. аммиака. Конденсат дополнительного холодильника закалочной колонны содержит, главным образом, воду и некоторое количество акрилонитрила, а также меньшие количества других компонентов, таких как ацетонитрил, цианистый водород, акриловая кислота.

[0026] Когда выходящий паровой поток из закалочной колонны первоначально входит в трубную решетку 18 через впуски 24 труб, поверхности охлаждающих труб непрерывно смачиваются первыми каплями сконденсированного пара. Пока продолжается течение этих первых жидких капель вниз по трубам, эта область смоченной поверхности труб может временно становиться сухой до тех пор, пока следующая конденсация не происходит в этой области из непрерывно поступающего выходящего парового потока из закалочной колонны. Непрерывное смачивание и высушивание способствует постепенному осаждению полимера на поверхностях охлаждающих труб. Согласно этому аспекту полимеризация происходит в некоторой степени в жидких каплях, и некоторое количество твердого полимера остается на поверхности охлаждающей трубы, когда эта смоченная поверхность охлаждающей трубы высыхает. Выходящий поток из закалочной колонны на впусках охлаждающих труб имеет температуру от приблизительно 60 до приблизительно 90°С.

[0027] Увеличение образования капель и размера капель и уменьшение высыхания поверхности трубы происходит вниз по поверхности охлаждающей трубы по мере увеличения расстояния от впуска 24 трубы. При дальнейшем увеличении расстояния от впуска 24 трубы конденсация и образование капель происходит в достаточной степени для того, чтобы жидкость стекала вниз по стенке охлаждающей трубы, и стенка охлаждающей трубы была в существенной степени покрыта жидкой пленкой. Согласно этому аспекту полимер непрерывно смывается вниз с поверхности охлаждающей трубы, приводя к минимальному накоплению твердого полимера на стенке охлаждающей трубы.

[0028] В качестве дополнительной иллюстрации, показано, что при работе ХЗК без рециркуляции толщина жидкой пленки на самом верху труб является практически нулевой, поскольку конденсация еще почти не происходит. На середине высоты труб толщина жидкой пленки составляет приблизительно от 0,1 до 0,15 мм. В нижней части труб толщина жидкой пленки составляет приблизительно от 0,25 до 0,3 мм. Кроме того, было обнаружено, что загрязнение в ХЗК происходит в верхней половине труб, причем в нижней половине труб степень загрязнения является весьма небольшой.

Работа с рециркуляцией

[0029] Согласно одному аспекту часть конденсата дополнительного холодильника закалочной колонны возвращают в дополнительный холодильник закалочной колонны. На фиг. 2 представлен перспективный вид сверху впускной трубной решетки 18 дополнительного холодильника закалочной колонны. Впускная трубная решетка 18 может содержать множество впусков 24 труб. Жидкость покрывает верх трубной решетки 18 и стекает через впуски 24 труб решетки вниз по охлаждающим трубам. Трубная решетка 18 и охлаждающие трубы в существенной степени смачиваются на впуске 24 трубной решетки и ниже по охлаждающим трубам. Конденсация происходит, когда выходящий паровой поток движется вниз по трубе. Толщина жидкой пленки на поверхности охлаждающей трубы увеличивается при увеличении расстояния от впуска 24 трубной решетки. Значительное смачивание всей поверхности охлаждающих труб обеспечивает непрерывное промывание поверхности охлаждающих труб и минимальное накопление твердого полимера на поверхности охлаждающих труб.

[0030] Согласно другому аспекту в способе предусмотрено возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны со скоростью, предотвращающей загрязнение дополнительного холодильника закалочной колонны. Согласно этому аспекту конденсат дополнительного холодильника закалочной колонны возвращают в дополнительный холодильник закалочной колонны при соотношении рециркуляции или коэффициенте рециркуляции, составляющем от приблизительно 0,3 до приблизительно 10, согласно другому аспекту от приблизительно 0,3 до приблизительно 3, согласно следующему аспекту от приблизительно 1 до приблизительно 3 и согласно следующему аспекту от приблизительно 0,3 до приблизительно 1. При упоминании в настоящем документе, "соотношение рециркуляции" или "коэффициент рециркуляции" означает результат деления молярной скорости потока возвращаемой жидкости 85 на молярную скорость выходящего парового потока 70 из закалочной колонны.

[0031] Способ обеспечивает коэффициент загрязнения трубного пространства, составляющий приблизительно 0,0006 м2⋅°С⋅ч/ккал или менее в дополнительном холодильнике закалочной колонны, согласно другому аспекту приблизительно 0,0005 м2⋅°С⋅ч/ккал или менее и согласно следующему аспекту приблизительно 0,0004 м2⋅°С⋅ч/ккал или менее. Способ обеспечивает скорость изменения коэффициента загрязнения трубного пространства в дополнительном холодильнике закалочной колонны, составляющую приблизительно 0,00002 м2⋅°С⋅ч/ккал ⋅ месяц или менее.

[0032] Согласно способу коэффициент рециркуляции и коэффициент загрязнения регулируют таким образом, чтобы обеспечивать коэффициент теплопередачи, составляющий приблизительно 270 ккал/ч⋅м2⋅°С или более, согласно другому аспекту приблизительно 278 ккал/ч⋅м2⋅°С или более и согласно следующему аспекту приблизительно 285 ккал/ч⋅м2⋅°С или более. Способ обеспечивает скорость изменения коэффициента теплопередачи, составляющую приблизительно 5 ккал ⋅ месяц/ч⋅м2⋅°С или менее.

[0033] Согласно другому аспекту конденсат дополнительного холодильника закалочной колонны возвращают в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции, обеспечивающем и поддерживающем жидкую пленку на всей поверхности труб. Согласно этому аспекту конденсат дополнительного холодильника закалочной колонны возвращают в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции, обеспечивающем толщину жидкой пленки на поверхности труб, составляющую приблизительно от 0,1-0,15 мм вплоть до приблизительно 1,0-1,1 мм на трубах теплообменника (на впусках труб) в дополнительном холодильнике закалочной колонны, согласно другому аспекту от приблизительно 0,1-0,15 мм вплоть до приблизительно 0,45-0,5 мм и согласно следующему аспекту от приблизительно 0,1-0,15 мм вплоть до приблизительно 0,2-0,25 мм.

[0034] Толщину жидкой пленки оценивали на основании скоростей потока жидкости и газа в расчете на трубу с отделением жидкости в кольцевой области у стенки трубы и протеканием газа через турбулентное ядро. Сдвиговое напряжение и скорость жидкости в кольцевой области вычисляли для ламинарного потока с применением корреляций, которые определили Берд, Стюарт и Лайтфут. Сдвиговое напряжение газовой фазы вычисляли с применением уравнение Блазиуса. Толщину пленки определяли, приравнивая скорость жидкости и пара и сдвиговое напряжение на границе раздела жидкости и газа.

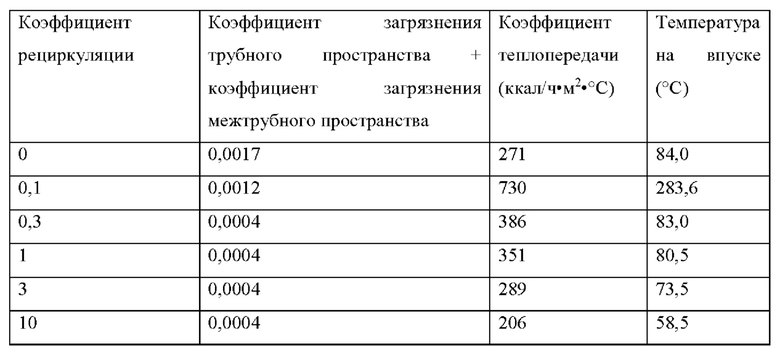

[0035] Как представляют следующие вычисленные значения (в допущении чистого исходного материала без загрязнения), при увеличении коэффициента рециркуляции и увеличении толщины пленки коэффициент теплопередачи уменьшается.

[0036] Как представляют следующие вычисленные значения (в допущении нормального исходного материала с загрязнением), при увеличении коэффициента рециркуляции коэффициент загрязнения уменьшается. Коэффициент теплопередачи увеличивается при коэффициентах рециркуляции от 0,1 до 3 по сравнению с нулевым коэффициентом рециркуляции. Показано влияние коэффициента рециркуляции на температуру на впуске закалочной колонны.

[0037] Согласно этому аспекту коэффициент рециркуляции от приблизительно 0,1 до приблизительно 1 обеспечивает коэффициент загрязнения от приблизительно 0,0012 до приблизительно 0,0004 м2⋅°С⋅ч/ккал и коэффициент теплопередачи от приблизительно 300 до приблизительно 400 ккал/ч⋅м2⋅°С. Согласно другому аспекту коэффициент рециркуляции от приблизительно 0,3 до приблизительно 1 обеспечивает коэффициент загрязнения приблизительно 0,0004 м2⋅°C⋅ч/ккал и коэффициент теплопередачи от приблизительно 390 до приблизительно 350 ккал/ч⋅м2⋅°С.

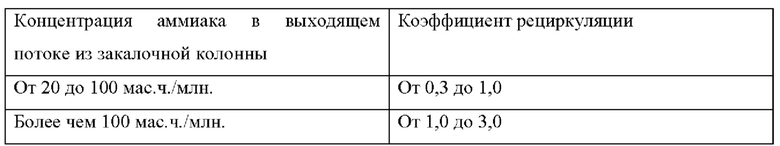

[0038] Согласно одному аспекту в способе предусмотрено возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны, когда концентрация аммиака в выходящем потоке из закалочной колонны составляет приблизительно 20 мас.ч./млн. или более, согласно другому аспекту приблизительно 50 мас.ч./млн. или более, и согласно следующему аспекту приблизительно 100 мас.ч./млн. или более. Согласно родственному аспекту в способе предусмотрено возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны, когда концентрация акрилонитрила в выходящем потоке из закалочной колонны составляет приблизительно 9 мас. % или более, согласно другому аспекту приблизительно 10 мас. % или более и согласно следующему аспекту приблизительно 11 мас. % или более. Согласно этому аспекту способ может предусматривать регулирование коэффициента рециркуляции на основе концентрации аммиака и/или акрилонитрила в выходящем потоке из закалочной колонны.

[0039] Коэффициент рециркуляции можно регулировать на основании концентрации аммиака в выходящем потоке из закалочной колонны, как описано ниже.

Распыление на трубную решетку

[0040] Согласно одному аспекту способ предусматривает нанесение конденсата дополнительного холодильника закалочной колонны на трубную решетку. Способ может предусматривать нанесение конденсата дополнительного холодильника закалочной колонны на трубную решетку с применением или без применения распылительного сопла. Способ является более эффективным в уменьшении загрязнения, когда трубная решетка в дополнительном холодильнике закалочной колонны полностью покрыта распыляемым конденсатом дополнительного холодильника закалочной колонны. Согласно этому аспекту конденсат дополнительного холодильника закалочной колонны может быть нанесен на трубную решетку с применением одного или нескольких распылительных сопел, таких как, например, сопло, обеспечивающее распыление в форме сплошного конуса, или сопло, обеспечивающее распыление в форме полого конуса.

[0041] Для достижения полного покрытия с применением единственного распылительного сопла, имеющего угол распыления SA градусов, центр распылительного сопла должен быть расположен на расстоянии Н метров над трубной решеткой с диаметром D метров согласно формуле: Н=(D/2)/tg(SA/2). Если распылительное сопло расположено на меньшем расстоянии, то распыляемая жидкость не будет покрывать всю трубную решетку. Если распылительное сопло расположено на большем расстоянии, то некоторая часть распыляемой жидкости будет попадать на стенку впускного канала ХЗК, и распыление не будет обеспечивать идеальное покрытие. В зависимости от геометрии впускного канала ХЗК и трубопровода выходящего потока из закалочной колонны, может оказаться затруднительным правильное расположение единственного распылительного сопла для достижения желательного полного покрытия трубной решетки. Еще одна проблема выбора расположения единственного распылительного сопла заключается в том, что на практике движение выходящего парового потока из закалочной колонны отклоняет жидкость, распыляемую вниз, причем это отклонение увеличивается при повышении скоростей потоков. Таким образом, оптимальное расположение единственного распылительного сопла может различаться для различных технологических вариантов.

[0042] Согласно одному аспекту конденсат ХЗК можно направлять на трубную решетку через многочисленные распылительные сопла, например, многочисленные полноконусные распылительные сопла, расположенные с равными интервалами над трубной решеткой. Между распылительными соплами установлены такие расстояния, чтобы происходило перекрывание струй от соседних распылительных сопел. Распылительные сопла могут быть установлены под углом для покрытия трубной решетки распыляемой жидкостью. Например, сопло может быть перпендикулярным по отношению к трубной решетки и отклоняться вплоть до приблизительно 60° от перпендикуляра к трубной решетке. Согласно одному аспекту выпуск распылительных сопел находится от поверхности трубной решетки на расстоянии, составляющем от приблизительно 0,5 до приблизительно 1 метра, согласно другому аспекту приблизительно от 0,6 до приблизительно 0,9 метра и согласно следующему аспекту от приблизительно 0,7 до приблизительно 0,8 метра.

Добавление ингибитора

[0043] Согласно одному аспекту ингибитор добавляют в конденсат дополнительного холодильника закалочной колонны до того, как конденсат дополнительного холодильника закалочной колонны вступает в контакт с трубной решеткой. Ингибиторы своим действием предотвращают полимеризацию. Согласно этому аспекту ингибитор выбирают из группы, которую составляют гидрохинон, метилгидрохинон, гидрокси-ТЕМРО (4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил), нитрофенолы, такие как DNBP (2,4-динитро-6-втор-бутилфенол), фенилендиамин и их смеси.

Регулирование рН

[0044] Согласно одному аспекту способ предусматривает поддержание и необязательное регулирование оптимальных уровней рН конденсата дополнительного холодильника закалочной колонны. Поддержание рН в пределах заданного диапазона обеспечивает снижение коррозионной активности и допускает применение большего разнообразия материалов для изготовления технологического оборудования. Согласно этому аспекту способ предусматривает добавление умеренно щелочных соединений в конденсат дополнительного холодильника закалочной колонны для обеспечения рН от приблизительно 6 до приблизительно 7. Карбонат натрия является предпочтительным, поскольку он имеет низкую стоимость и является легкодоступным, но могут быть также использованы и другие умеренно щелочные соединения, включая карбонаты щелочных металлов и карбонаты и бикарбонаты щелочноземельных металлов; карбонат, бикарбонат или карбамат аммония; алкилендиамины, такие как этилендиамин, пропилендиамин, гексаметилендиамин, подобные вещества и их смеси. Согласно одному аспекту добавку для регулирования рН вводят в конденсат дополнительного холодильника закалочной колонны до того, как конденсат дополнительного холодильника закалочной колонны вступает в контакт с дополнительным холодильником закалочной колонны.

[0045] Хотя изобретение, представленное в настоящем документе, описано посредством своих конкретных вариантов осуществления, примеров и приложений, специалисты в данной области техники могут создавать его многочисленные модификации и вариации без выхода за пределы объема настоящего изобретения, определенного в формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРОВАНИЕ pH ЗАКАЛОЧНОЙ КОЛОННЫ | 2016 |

|

RU2720311C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2709618C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2696386C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2801385C2 |

| УПРАВЛЕНИЕ РЕАКТОРОМ АММОКСИДИРОВАНИЯ | 2017 |

|

RU2732570C2 |

| УПРАВЛЕНИЕ УСТАНОВКОЙ ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНЫХ ОТХОДОВ | 2017 |

|

RU2732137C2 |

| УЛУЧШЕННАЯ КОНСТРУКЦИЯ ЦИКЛОНОВ | 2016 |

|

RU2703647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИН-НЕНАСЫЩЕННЫХ НИТРИЛОВ | 1999 |

|

RU2223948C2 |

| РЕАКТОРНОЕ УСТРОЙСТВО | 2004 |

|

RU2359747C2 |

| КОНТРОЛЬ ТЕМПЕРАТУРЫ РЕАКТОРА АММОКСИДИРОВАНИЯ | 2015 |

|

RU2696436C2 |

Способ охлаждения выходящего потока из закалочной колонны предусматривает превращение выходящего потока из закалочной колонны в конденсат дополнительного холодильника закалочной колонны; охлаждение выходящего потока из закалочной колонны с получением конденсата дополнительного холодильника закалочной колонны; возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции, обеспечивающем толщину жидкой пленки от 0,1 до 1,1 мм на трубах теплообменника в дополнительном холодильнике закалочной колонны. Изобретение обеспечивает предотвращение загрязнения дополнительного холодильника закалочной колонны. 12 з.п. ф-лы, 2 ил., 3 табл.

1. Способ охлаждения выходящего потока из закалочной колонны в процессе аммоксидирования пропилена до акрилонитрила, причем способ предусматривает:

обеспечение выходящего потока из закалочной колонны в дополнительный холодильник закалочной колонны;

охлаждение выходящего потока из закалочной колонны с получением конденсата дополнительного холодильника закалочной колонны; и

возвращение по меньшей мере части конденсата дополнительного холодильника закалочной колонны в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции, обеспечивающем толщину жидкой пленки от 0,1 до 1,1 мм на трубах теплообменника в дополнительном холодильнике закалочной колонны.

2. Способ по п. 1, в котором часть конденсата дополнительного холодильника закалочной колонны возвращают в дополнительный холодильник закалочной колонны при коэффициенте рециркуляции от 0,3 до 1 молей конденсата/молей выходящего потока из закалочной колонны.

3. Способ по п. 1, в котором выходящий поток из закалочной колонны содержит 20 мас. ч./млн или более аммиака и/или 9 мас. % или более акрилонитрила.

4. Способ по п. 3, в котором выходящий поток из закалочной колонны содержит от 20 мас. ч./млн до 100 мас. ч./млн аммиака.

5. Способ по п. 2, в котором ингибитор добавляют в конденсат дополнительного холодильника закалочной колонны до того, как конденсат дополнительного холодильника закалочной колонны вступает в контакт с трубами теплообменника.

6. Способ по п. 5, в котором ингибитор выбирают из группы, которую составляют гидрохинон, метилгидрохинон, гидрокси-ТЕМРО, нитрофенолы, такие как DNBP (2,4-динитро-6-втор-бутилфенол), фенилендиамин и их смеси.

7. Способ по п. 1, в котором рН конденсата дополнительного холодильника закалочной колонны поддерживают и необязательно устанавливают на уровне от 6 до 7.

8. Способ по п. 7, в котором добавку для регулирования рН вводят в конденсат дополнительного холодильника закалочной колонны до того, как конденсат дополнительного холодильника закалочной колонны вступает в контакт с дополнительным холодильником закалочной колонны.

9. Способ по п. 8, в котором добавку для регулирования рН выбирают из группы, которую составляют карбонат натрия, карбонаты щелочных металлов, карбонаты и бикарбонаты щелочноземельных металлов, карбонат, бикарбонат и карбамат аммония, этилендиамин, пропилендиамин, гексаметилендиамин и их смеси.

10. Способ по п. 1, причем способ обеспечивает скорость изменения коэффициента загрязнения трубного пространства в дополнительном холодильнике закалочной колонны, составляющую 0,00002 м2⋅°С⋅ч/ккал/месяц или менее.

11. Способ по п. 1, причем способ обеспечивает коэффициент загрязнения трубного пространства в дополнительном холодильнике закалочной колонны, составляющий 0,0006 м2⋅°С⋅ч/ккал или менее.

12. Способ по п. 1, причем способ обеспечивает коэффициент теплопередачи, составляющий 270 ккал/ч⋅м2⋅°С или более.

13. Способ по п. 1, причем способ обеспечивает скорость изменения коэффициента теплопередачи, составляющую 5 ккал ⋅ месяц/ч⋅м2⋅°С или менее.

| СПОСОБ КОНДЕНСАЦИИ СМЕСИ ПАРОВ | 2005 |

|

RU2283160C1 |

| СПОСОБ УЛАВЛИВАНИЯ МЕТАНОЛА ИЗ ПАРОГАЗОВОЙ СМЕСИ ПРИ ЕГО ХРАНЕНИИ И ПЕРЕВАЛКЕ | 2013 |

|

RU2532431C1 |

| Способ конденсации водяного пара, содержащего высокозастывающий углеводородный компонент | 1973 |

|

SU454923A1 |

| WO 2015191528 A1, 17.12.2015 | |||

| CN 105425849 A, 23.03.2016 | |||

| WO 2015183641 A1, 03.12.2015. | |||

Авторы

Даты

2020-11-27—Публикация

2017-09-26—Подача