Область техники

Обеспечивается способ удаления тяжелых органических примесей из технологического потока. Более конкретно, способ предусматривает подачу технологического потока и разделение воды и тяжелых органических веществ из технологического потока в испарительной установке. Испарительная установка эффективна для получения водного конденсата и жидкого остатка.

Уровень техники

Известны различные способы и системы для производства акрилонитрила и метакрилонитрила; смотрите, например, патент США №6107509. Обычно извлечение и очистку акрилонитрила/метакрилонитрила, получаемых прямой реакцией углеводорода, выбранного из группы, состоящей из пропана, пропилена или изобутилена, аммиака и кислорода в присутствии катализатора осуществляли путем перемещения выходящего потока реактора, содержащего акрилонитрил/метакрилонитрил, в первую колонну (закалочную), где выходящий поток реактора охлаждали первым водным потоком, перемещения охлажденного выходящего потока, содержащего акрилонитрил/метакрилонитрил, во вторую колонну (абсорбер), где охлажденный выходящий поток приводили в контакт со вторым водным потоком для абсорбции акрилонитрила/метакрилонитрила во второй водный поток, перемещения второго водного потока, содержащего акрилонитрил/метакрилонитрил, из второй колонны в первую дистилляционную колонну (регенерационную колонну) для выделения неочищенного акрилонитрила/метакрилонитрила из второго водного потока, и перемещения выделенного неочищенного акрилонитрила/метакрилонитрила во вторую дистилляционную колонну (колонну головного потока) для удаления, по меньшей мере, некоторых примесей из неочищенного акрилонитрила/метакрилонитрила, и перемещения частично очищенного акрилонитрила/метакрилонитрила в третью дистилляционную колонну (колонну продуктов) для получения продукционного акрилонитрила/метакрилонитрила. В патентах США №№4234510; 3885928; 3352764; 3198750 и 3044966 показаны типичные способы извлечения и очистки акрилонитрила и метакрилонитрила.

Способ извлечения олефиновых нитрилов описан в патенте США №4334965. Как описано в патенте США №4334965, многоступенчатый испаритель используют для удаления воды из извлеченного кубового потока дистилляционной или десорбционной колонны, рециркулируемого в виде охлаждающей жидкости в закалочную колонну системы очистки и извлечения акрилонитрила. Этот способ дает значительное снижение количества сбросного кубового потока закалочной колонны, производимого системой. Использование многоступенчатого испарителя обеспечивает значительную экономию энергии по сравнению с другими техниками для снижения содержания воды в рециркулирующем потоке. В патенте США №4334965 раскрыто, что посредством многоступенчатого испарителя из рециркулирующего потока можно удалять 50% или более жидкости, оставляя концентрированный рециркулирующий поток для работы в качестве охлаждающей жидкости таким же образом, как показано в патенте США №4166008. В патенте США №4334965 раскрыто, что, поскольку многоступенчатые испарители являются настолько энергосберегающими, однако, общие затраты энергии данной техники намного ниже, чем у техники, описанной в патенте США №4166008.

Хотя производство акрилонитрила/метакрилонитрила осуществляли в промышленной практике в течение многих лет, все еще существуют области, в которых улучшение может принести значительную пользу. Одной из этих областей улучшения будет более эффективная работа испарителя для использования кубового потока колонны.

Сущность изобретения

Следовательно, аспектом настоящего раскрытия является обеспечение безопасного, эффективного и рентабельного способа и устройства, которые преодолевают или уменьшают недостатки обычных способов.

Способ удаления тяжелых органических примесей из технологического потока предусматривает подачу технологического потока, содержащего воду и от около 0,5 до около 1,5 масс. % тяжелых органических примесей. Способ предусматривает разделение воды и тяжелых органических примесей в испарительной установке, содержащей одну или более ступеней испарения, для получения водного конденсата и жидкого остатка. Водный конденсат содержит около 0,1 масс. % или менее тяжелых органических примесей, а жидкий остаток содержит от около 3 до около 10 масс. % тяжелых органических примесей.

Способ обеспечения жидкого остатка для технологического потока аммоксидирования предусматривает подачу технологического потока, который содержит воду и тяжелые органические примеси; разделение воды и тяжелых органических примесей в испарительной установке, содержащей одну или более ступеней испарения, для получения водного конденсата и жидкого остатка и приведение жидкого остатка в контакт с выходящим потоком реактора в закалочной колонне для получения сульфата аммония. Согласно одному аспекту количество сульфата аммония и количество полимера определяют по формуле y=-M1x+С1, где у представляет собой масс. % сульфата аммония, x представляет собой масс. % полимера, M1 равно 4,6 или менее, а С1 равно 45 или менее.

Испарительная установка содержит одну или более ступеней испарения, причем первая ступень испарения сконструирована для приема технологического потока из дистилляционной колонны, одна или более ступеней испарения сконструированы для получения водного конденсата и жидкого остатка; а закалочная колонна и/или десорбер легких органических веществ сконструирован для приема водного конденсата.

Способ испарения предусматривает подачу технологического потока из дистилляционной колонны в испарительную установку, причем испарительная установка содержит одну или более ступеней испарения, причем первая ступень испарения сконструирована для приема технологического потока из дистилляционной колонны, получение водного конденсата и жидкого остатка на одной или более ступенях испарения и подачу водного конденсата в закалочную колонну и/или десорбер легких органических веществ.

Вышеуказанные и другие аспекты, признаки и преимущества настоящего раскрытия будут очевидны из следующего подробного описания их показанных вариантов осуществления, которые следует читать совместно с приложенными графическими материалами.

Краткое описание чертежей

Более полного понимания типичных вариантов осуществления настоящего раскрытия и их преимуществ можно достичь со ссылкой на следующее описание с учетом приложенных графических материалов, на которых подобные номера позиций указывают подобные признаки и где:

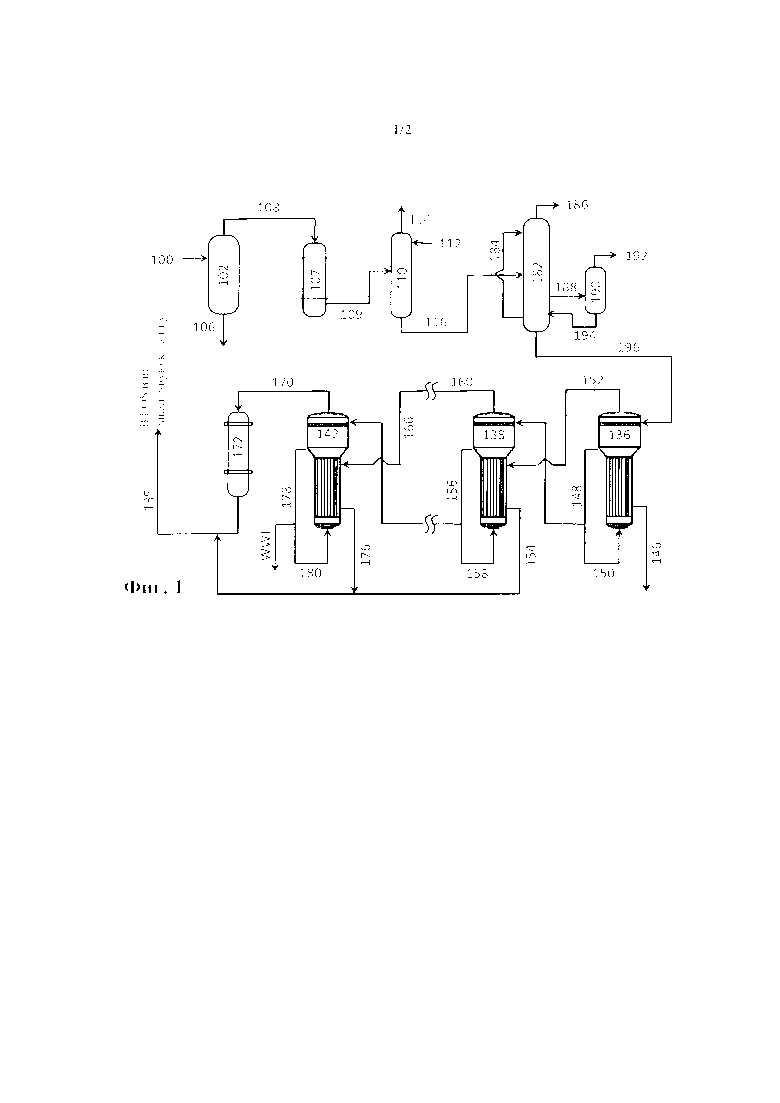

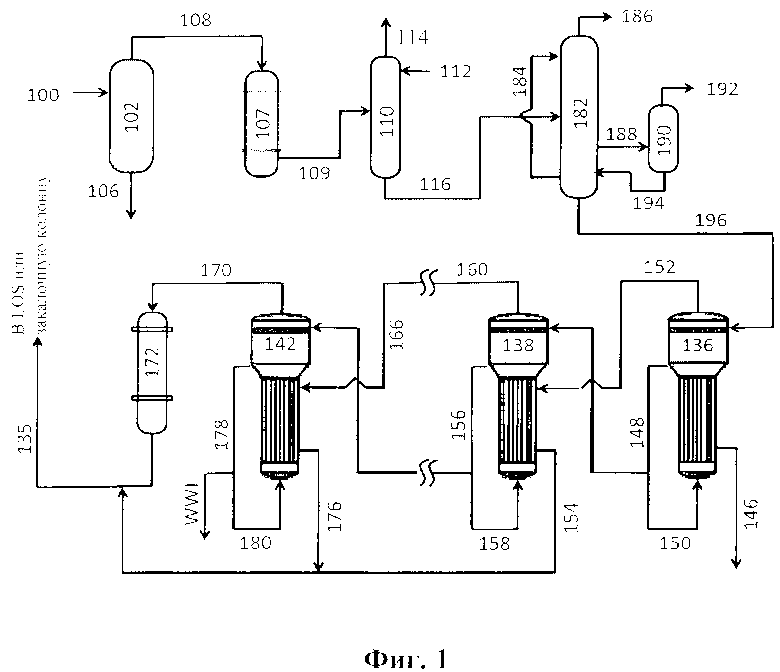

фиг. 1 представляет собой схематическую принципиальную схему способа получения продукционного акрилонитрила;

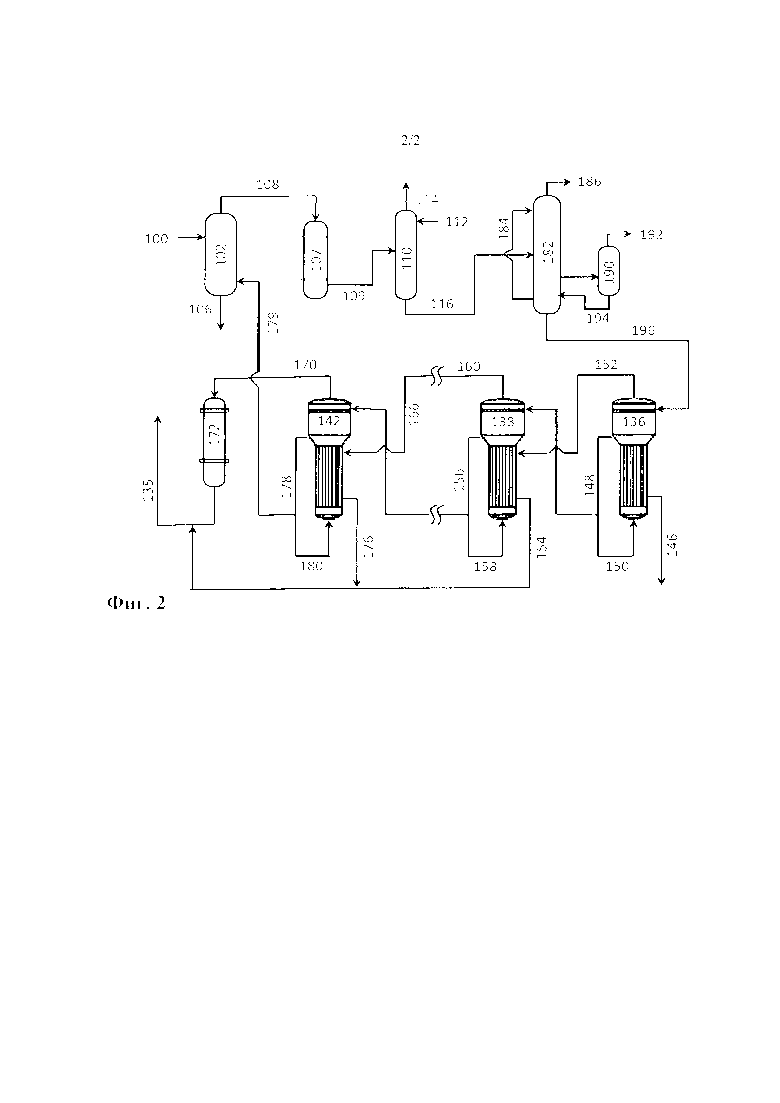

фиг. 2 представляет собой схематическую принципиальную схему альтернативного способа получения продукционного акрилонитрила.

Подробное описание изобретения

Процесс аммоксидирования

Согласно одному аспекту технологический поток получают из процесса реакции аммоксидирования. Пример такого способа описан в патенте США №4334965, который включен в настоящий документ во всей своей полноте.

Фиг. 1 представляет собой общее схематическое изображение различных аспектов. Ссылаясь на фиг. 1 увидим, что выходящий газ реактора в трубопроводе 100, содержащий акрилонитрил, HCN, ацетонитрил, водяной пар и примеси, может сначала поступать в закалочную колонну 102. Газ может вступать в контакт с охлаждающей жидкостью в закалочной колонне 102. Кубовый поток, содержащий воду и примеси, можно удалять по трубопроводу 106 и направлять на обработку отходов.

Охлажденные выходящие газы реактора могут выходить из системы охлаждения по трубопроводу 108 и поступать в доохладитель 107 закалочной колонны. Доохладитель 107 закалочной колонны эффективен для охлаждения выходящего потока закалочной колонны до температуры ниже чем около 50°C. Охлажденный выходящий поток закалочной колонны подают по трубопроводу 109 в абсорбер 110. Промывная вода может поступать в абсорбер 110 сверху по трубопроводу 112. Неконденсирующиеся газы можно удалять из абсорбера по трубопроводу 114. Водный раствор, содержащий воду, акрилонитрил, ацетонитрил и примеси, можно отводить в виде кубового потока по трубопроводу 116 и подавать в колонну 182 экстрактивной дистилляции.

Водный растворитель можно подавать сверху колонны 182 экстрактивной дистилляции по трубопроводу 184 для проведения экстрактивной дистилляции. Акрилонитрил и HCN можно отводить в виде головного пара по трубопроводу 186 и направлять на дальнейшую очистку (не показана). Поток, содержащий ацетонитрил и воду, можно отводить по трубопроводу 188 и подавать в десорбер 190. Тепло можно подавать к десорберу 190 для отведения ацетонитрила в виде головного пара по трубопроводу 192. Кубовый поток, содержащий воду, тяжелые органические и другие примеси, можно отводить из колонны 182 экстрактивной дистилляции по трубопроводу 196. Жидкий поток, содержащий главным образом воду, можно отводить из нижней половины десорбера 190 по трубопроводу 194 и использовать в качестве водного растворителя в колонне 182 экстрактивной дистилляции.

Испарительная установка

Согласно одному аспекту кубовый поток десорбционной колонны в трубопроводе 196, который также можно называть технологическим потоком, можно испарять в испарительной установке. В данном аспекте кубовый поток колонны экстрактивной дистилляции в трубопроводе 196, который может поступать в теплообменник 136, содержит воду, полимер, аммиак и акрилонитрил. При использовании в настоящем документе «тяжелые органические примеси» относятся к полимеру. При использовании в настоящем документе полимер относится к смеси тяжелого органического материала и небольшого количества легких органических веществ. Тяжелый органический материал может включать смесь различных высококипящих органических соединений, имеющих высокую степень замещения нитрила, а также содержащих некоторые кислородсодержащие углеводородные группы. В данном аспекте технологический поток содержит от около 0,5 до около 1,5 масс. % тяжелых органических примесей, а в другом аспекте от около 0,75 но около 1,25 масс. %.

В данном аспекте испарительная установка может содержать одну или более ступеней испарения, эффективных для получения водного конденсата и жидкого остатка. Например, испарительная установка может содержать от 1 до около 6 ступеней испарения, в другом аспекте от 2 до около 6 ступеней испарения, в другом аспекте от 2 до около 5 ступеней испарения, в другом аспекте от 2 до около 4 ступеней испарения, а в другом аспекте от 2 до около 3 ступеней испарения.

Согласно одному аспекту, показанному на фиг. 1. испарительная установка содержит корпус и трубчатые теплообменники 136, 138 и 142, расположенные последовательно. При использовании в настоящем документе «ступень испарения» относился к одному теплообменнику. В каждом теплообменнике жидкость в трубном пространстве теплообменника частично испаряется, давая парообразный выходящий поток и жидкий выходящий поток. Жидкий выходящий поток подают в трубное пространство следующего последовательного теплообменника, тогда как парообразный выходящий поток подают в межтрубное пространство того же теплообменника, обеспечивая дополнительное частичное испарение жидкости. Эту технику продолжают на стольких ступенях, сколько требуется для удаления желаемого количества воды из кубового потока десорбера. На каждой ступени конденсат, получаемый при конденсации подающего тепло пара посредством теплообмена, отводят и или рециркулируют для повторного использования, или подвергают химической или биологической очистке.

Кубовый поток, содержащий воду, тяжелые органические и другие примеси, можно отводить из колонны 182 экстрактивной дистилляции по трубопроводу 196 и подавать в трубное пространство первого теплообменника 136, тогда как пар низкого давления подают в межтрубное пространство этого теплообменника. Согласно одному аспекту поток через трубное пространство теплообменника составляет от около 1 до около 3 метров/секунду, а в другом аспекте от около 1,5 до около 2,5 метров/секунду. Теплообмен в нем вызывает конденсацию пара низкого давления и частичное испарение кубового потока колонны экстрактивной дистилляции. Конденсат можно отводить из первого теплообменника 136 посредством трубопровода 146 для повторного использования.

Нагревание кубового потока колонны экстрактивной дистилляции в первом теплообменнике 136 вызывает его частичное разделение на парообразную и жидкую фазы. В аспектах, где используют более одного теплообменника, жидкую фазу отводят посредством трубопровода 148 и подают в трубное пространство второго теплообменника 138, причем часть отведенной жидкости рециркулируют посредством трубопровода 150 в куб трубного пространства первого теплообменника 136. Пар, получаемый в первом теплообменнике 136, отводят и подают посредством трубопровода 152 в межтрубное пространство второго теплообменника 138. Теплообмен в теплообменнике 138 вызывает конденсацию пара в межтрубном пространстве и частичное испарение жидкости в трубном пространстве, при этом давая жидкость в парообразных фазах во втором теплообменнике 138. Конденсат, получаемый в межтрубном пространстве второго теплообменника 138, отводят посредством трубопровода 154. Этот конденсат имеет относительно низкую концентрацию тяжелых органических веществ, таких как полимер и подобное.

В аспектах, где используют более двух теплообменников, жидкую фазу, оставшуюся в трубном пространстве второго теплообменника 138, подают посредством трубопровода 156 в трубное пространство третьего теплообменника 142, причем часть жидкости рециркулируют посредством трубопровода 158 в трубное пространство второго теплообменника 138. Пар, получаемый в трубном пространстве второго теплообменника 138, подают посредством трубопровода 160 в межтрубное пространство третьего теплообменника 142. Снова теплообмен в третьем теплообменнике 142 вызывает конденсацию пара в межтрубном пространстве с получением конденсата, который отводят посредством трубопровода 176 и подают таким же образом, как конденсат из второго теплообменника 138.

Пар, получаемый в трубном пространстве третьего теплообменника 142, отводят посредством трубопровода 170, конденсируют в конденсаторе 172 и направляют в емкость технической воды и/или объединяют с конденсатом из трубопроводов 146, 154, 162 и/или 176. Конденсат из межтрубного пространства теплообменника 142 можно также направлять в емкость технической воды посредством трубопровода 176, например, объединенный и подаваемый как 135. Жидкость, извлекаемую из трубного пространства третьего теплообменника 142, можно отводить посредством трубопровода 178 и рециркулировать посредством трубопровода 180 в трубное пространство третьего теплообменника. Водные конденсаты могут иметь такую высокую чистоту, что их можно использовать в качестве обычной чистой воды, такой как, например, для промывки различного технологического оборудования, в качестве возвратного потока в закалочную колонну (например, на первую ступень закалочной колонны) и/или десорбер легких органических веществ. В данном аспекте водный конденсат содержит около 0,1 масс. % или менее тяжелых органических примесей, в другом аспекте около 0,075 масс. % тяжелых органических примесей, в другом аспекте около 0,05 масс. % тяжелых органических примесей, а в другом аспекте около 0,025 масс. % тяжелых органических примесей.

В другом аспекте жидкий остаток содержит от около 3 до около 10 масс. % тяжелых органических примесей, в другом аспекте от около 4 до около 8 масс. % тяжелых органических примесей, а в другом аспекте от около 5 до около 7 масс. % тяжелых органических примесей. Как показано на фиг. 1, жидкий остаток можно направлять в установку для сжигания остатков сточных вод (WWI). Альтернативно, как показано на фиг. 2, жидкий остаток можно направлять посредством трубопровода 179 в нижнюю часть закалочной колонны 102.

Согласно одному аспекту водные конденсаты, получаемые во втором и третьем теплообменниках, содержат очень малые количества тяжелых органических веществ. Таким образом, их можно непосредственно обрабатывать путем обычной биологической или химической обработки для получения экологически приемлемой воды. Кроме того, конденсат, получаемый в четвертом теплообменнике, а также конденсат, получаемый в конденсаторе, являются достаточно чистыми для использования для различных технологических целей, таких как промывочная вода, без дополнительной очистки. Конденсат, получаемый в первом теплообменнике имеет высокую чистоту, поскольку он не контактирует ни с одним другим технологическим потоком.

Процент испарения

Согласно одному аспекту большее испарение может быть предпочтительным, поскольку конденсат испарителя можно повторно использовать или утилизировать, тогда как жидкий остаток с последней ступени многоступенчатого испарителя можно сжигать и/или утилизировать иным образом.

В одном аспекте процент испарения кубового потока колонны экстрактивной дистилляции может быть больше чем от около 55% до около 85%. В одном аспекте процент испарения кубового потока колонны экстрактивной дистилляции может быть больше чем около 60%. В одном аспекте процент испарения кубового потока колонны экстрактивной дистилляции может быть больше чем от около 60% до около 85%. В одном аспекте процент испарения кубового потока колонны экстрактивной дистилляции может быть в диапазоне от около 73% до около 75%.

Вследствие работы четырехступенчатого (4) процесса испарения с процентом испарения от около 55 до около 60%, в одном аспекте около 57%, процент жидкого полимера в кубовом потоке испарителя, выходящем из четвертого и последнего теплообменника 142, может составлять около 2,2 масс. %.

Вследствие работы четырехступенчатого (4) процесса испарения с процентом испарения около 60-65%, в одном аспекте около 63%, процент жидкого полимера в кубовом потоке испарителя, выходящем из четвертого и последнего теплообменника 142, может составлять около 3 масс. %.

Вследствие работы четырехступенчатого (4) процесса испарения с процентом испарения около 80-85%, в одном аспекте около 83%, процент жидкого полимера в кубовом потоке испарителя, выходящем из четвертого и последнего теплообменника 142. может составлять около 6 масс. %.

Вследствие работы четырехступенчатого (4) процесса испарения с процентом испарения около 73-75%, в одном аспекте около 74%, процент жидкого полимера в кубовом потоке испарителя, выходящем из четвертого и последнего теплообменника 142, может составлять около 5,5 масс. %.

В одном аспекте каждая ступень испарения обеспечивает коэффициент испарения от около 15 до около 25%.

В одном аспекте процент конденсата испарителя, разделенный на процент подачи, может представлять собой процент испарения кубового потока колонны 182 экстрактивной дистилляции. В одном аспекте процент испарения составляет от около 55 до около 60%, а в другом аспекте около 57%. Количество полимера в жидком остатке составляет около 2,2 масс. %. В одном аспекте отношение процента испарения к массовому проценту полимера составляет около 55-60:2,2.

В другом аспекте количество полимера в жидком остатке составляет около 3 масс. %. В одном аспекте отношение процента испарения к массовому проценту полимера составляет около 60-65:3.

В одном аспекте процент испарения составляет от около 82 до около 83%, а количество полимера в жидком остатке составляет около 6,0 масс. %. Конденсат можно подавать в виде сырья в десорбер легких органических веществ LOS (не показан) посредством трубопровода 135 для дальнейшей переработки или подавать в закалочную колонну 102 в виде охлаждающей жидкости. В одном аспекте отношение процента испарения к массовому проценту полимера составляет около 82-83:6.

В одном аспекте процент испарения составляет от около 73 до около 75%, а количество полимера в жидком остатке составляет около 5,5 масс. %. Конденсат можно подавать в виде сырья в десорбер легких органических веществ LOS (не показан) посредством трубопровода 135 для дальнейшей переработки или подавать в закалочную колонну 102 в виде охлаждающей жидкости. В одном аспекте отношение процента испарения к массовому проценту полимера составляет около 73-75:5,5.

В одном аспекте обнаружили, что, когда процент испарения составляет около 74%, наблюдалось по существу меньше загрязнение, чем при проценте испарения около 83%, тогда как в то же время получалось относительно большое количество по массе полимера в жидком остатке, т.е. 5,5 масс. % относительно 6,0 масс. % при проценте испарения около 83%. Это неожиданный результат, поскольку предполагалось, что величина загрязнения будет линейно зависеть от массового процента полимера в жидком потоке.

Обнаружили, что, когда процент испарения составляет больше чем около 83%, может быть слишком сильное загрязнение (главным образом в трубном пространстве) в испарителе четвертой ступени или теплообменнике 142. Обнаружили, что процент испарения около 73-75% значительно снижает величину загрязнения, тогда как в то же время получается относительно большое количество по массе полимера в жидком остатке.

Специалисты в данной области техники оценят, что согласно настоящему раскрытию много модификаций можно сделать без отклонения от сущности и объема настоящего раскрытия. Например, любое число ступеней можно использовать в испарительной установке. Кроме того, хотя пар низкого давления показан в вышеуказанном описании как источник тепла, необходимый для всех ступеней испарения, любой источник тепла можно использовать. В обычной установке очистки и извлечения акрилонитрила, однако, пар низкого давления, который представляет собой насыщенный пар с давлением до 100 фунтов/кв. дюйм, обычно от около 20 до 60 фунтов/кв. дюйм, легко доступен, и его предпочтительно используют. Также количество воды в десорбционной колонне, удаляемое многоступенчатым испарителем, может изменяться главным образом в зависимости от экономических факторов. Наконец, следует также оценить, что многоступенчатый испаритель данного раскрытия не должен быть ограничен использованием для кубового потока десорбционной колонны, как указано в вышеуказанном описании, а может использоваться для концентрации любого другого технологического потока, который рециркулируют для использования в качестве охлаждающей жидкости. Например, многоступенчатый испаритель можно использовать для обработки кубового потока колонны экстрактивной дистилляции, рециркулируемого по трубопроводу 156, с фиг. 2 патента США №4166008. Все такие модификации должны включаться в объем настоящего изобретения, которое должно ограничиваться только следующей формулой изобретения.

Работа закалочной колонны

Согласно одному аспекту способ работы закалочной колонны предусматривает подачу выходящего потока реактора в закалочную колонну и приведение в контакт выходящего потока реактора с водой, содержащей полимер, в зоне экстракции выходящего потока для получения экстрагированного выходящего потока. Способ также предусматривает приведение в контакт экстрагированного выходящего потока с серной кислотой в зоне контакта с кислотой и отвод первого потока для получения первого потока закалочной колонны, содержащего около 10 масс. % или менее полимера. Согласно одному аспекту способ предусматривает подачу, по меньшей мере, части воды из испарительной установки. Как описано в настоящем документе, вода может представлять собой водный конденсат и/или жидкий остаток.

Согласно одному аспекту по формуле y=-M1x+С1, где у представляет собой масс. % сульфата аммония, x представляет собой масс. % полимера, M1 равно 4,6 или менее, а С1 равно 45 или менее, определяют количество сульфата аммония и количество полимера в кубовом потоке закалочной колонны. В связанном аспекте M1 равно 1,5 или менее, а С1 равно 30 или менее. Согласно одному аспекту способ обеспечивает кубовый поток закалочной колонны, содержащий от около 10 до около 25 масс. % сульфата аммония и менее чем около 5 масс. % полимера, в другом аспекте от около 15 до около 21 масс. % сульфата аммония и менее чем около 5 масс. % полимера. Кубовый поток закалочной колонны имеет pH от около 4,5 до около 6,0.

В другом аспекте способ предусматривает отведение второго потока для получения второго потока закалочной колонны, содержащего более чем около 10 масс. % полимера и менее чем около 5 масс. % сульфата аммония.

В другом аспекте, по меньшей мере, часть второго потока закалочной колонны рециркулируют в зону экстракции выходящего потока. Экстрагированный выходящий поток проходит противотоком серной кислоте. Согласно одному аспекту первый поток закалочной колонны отводят выше зоны экстракции выходящего потока. Адиабатическое охлаждение может происходить в зоне экстракции выходящего потока.

В одном аспекте способ может предусматривать регулирование количества подпиточной воды, подаваемой в закалочную колонну, и/или регулирование количества серной кислоты, подаваемой в закалочную колонну, для получения концентрации сульфата аммония в кубовом потоке закалочной колонны от около 10 до около 25 масс. %. В одном аспекте способ может предусматривать определение pH жидкого кубового потока закалочной колонны и регулирование потока серной кислоты в закалочную колонну на основании определенного pH кубовой жидкости для получения кубового потока закалочной колонны с pH около 4,5-6,0. В одном аспекте способ может предусматривать определение концентрации сульфата аммония в кубовом потоке закалочной колонны на основании расхода серной кислоты в закалочную колонну и расхода кубового потока закалочной колонны из закалочной колонны. В одном аспекте способ может предусматривать регулирование расхода серной кислоты и/или подпиточной воды, подаваемой в закалочную колонну, на основании концентрации сульфата аммония, определенной на стадии определения, для поддержания концентрации сульфата аммония в диапазоне от около 10 до около 25 масс. %. При повышении концентрации сульфата аммония в кубовом потоке закалочной колонны от около 10 до около 25 масс. % с 5-10 масс. %, обеспечиваемых в обычном способе, требуется отведение меньшего количества воды из кубового потока закалочной колонны для получения даже более высоких концентраций сульфата аммония. Было обнаружено, что при повышении концентрации сульфата аммония в кубовом потоке закалочной колонны до уровня от около 10 до около 25 масс. %, конденсатор сульфата можно использовать для эффективной конденсации кубового потока закалочной колонны до около 35-40 масс. %.

Хотя в вышеуказанном описании настоящее раскрытие было описано в отношении его некоторых предпочтительных вариантов осуществления, и многие подробности были указаны с целью иллюстрации, специалистам в данной области техники будет очевидно, что раскрытие допускает дополнительные варианты осуществления, и что некоторые подробности, описанные в настоящем документе, могут значительно изменяться без отклонения от основных принципов настоящего раскрытия. Следует понимать, что признаки настоящего раскрытия допускают модификацию, изменение, видоизменения или замену без отклонения от сущности и объема настоящего раскрытия или от объема формулы изобретения. Например, габариты, число, размер и форму различных компонентов можно изменять для соответствия конкретным применениям. Следовательно, конкретные варианты осуществления, показанные и описанные в настоящем документе, представлены только с целями иллюстрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2709618C2 |

| ИСПАРИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ТЕХНОЛОГИЧЕСКОГО ПОТОКА | 2015 |

|

RU2801385C2 |

| ДОПОЛНИТЕЛЬНЫЙ ХОЛОДИЛЬНИК ЗАКАЛОЧНОЙ КОЛОННЫ | 2017 |

|

RU2737363C2 |

| РЕГУЛИРОВАНИЕ pH ЗАКАЛОЧНОЙ КОЛОННЫ | 2016 |

|

RU2720311C2 |

| СПОСОБ ЭКСТРАКЦИИ БУТАДИЕНА | 2013 |

|

RU2602807C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОГО МОНОНИТРИЛА | 1998 |

|

RU2242459C2 |

| ИЗБИРАТЕЛЬНАЯ ЭКСТРАКЦИЯ ОЛЕФИНОВ | 2013 |

|

RU2617692C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ИЗВЛЕЧЕНИЯ ЭТИЛЕНОКСИДА | 2009 |

|

RU2525237C2 |

| ПРЕДВАРИТЕЛЬНЫЙ АБСОРБЕР ДЛЯ ИЗВЛЕЧЕНИЯ БУТАДИЕНА | 2013 |

|

RU2599787C1 |

| СПОСОБ АДСОРБЦИОННОЙ ОЧИСТКИ СЛОЖНЫХ АЛКИЛОВЫХ ЭФИРОВ МЕТАКРИЛОВОЙ КИСЛОТЫ | 2007 |

|

RU2460718C2 |

Изобретение относится к способу и системе для удаления тяжелых органических примесей из технологического потока, в которых предусматривают подачу технологического потока, содержащего воду и от около 0,5 до около 1,5 мас.% тяжелых органических примесей. Способ обеспечивает разделение воды и тяжелых органических примесей в испарительной установке, содержащей одну или более ступеней испарения, для получения водного конденсата и жидкого остатка. Водный конденсат содержит около 0,1 мас.% или менее тяжелых органических примесей. Жидкий остаток содержит от около 3 до около 10 мас.% тяжелых органических примесей. Изобретение обеспечивает значительное снижение количества сбросного кубового потока закалочной колонны; значительную экономию энергии в рециркулирующем потоке. 23 з.п. ф-лы, 2 ил.

1. Способ удаления тяжелых органических примесей из технологического потока, причем способ содержит:

подачу технологического потока, который содержит воду и тяжелые органические примеси; и

разделение воды и тяжелых органических примесей в испарительной установке, содержащей одну или более ступеней испарения, для получения водного конденсата и жидкого остатка;

причем водный конденсат содержит 0,1 мас.% или менее тяжелых органических примесей, а жидкий остаток содержит от 3 до 10 мас.% тяжелых органических примесей.

2. Способ по п. 1, в котором технологический поток содержит от 0,5 до 1,5 мас.% тяжелых органических примесей.

3. Способ по п. 1, в котором тяжелые органические примеси включают полимерные материалы, полученные в процессе реакции аммоксидирования.

4. Способ по п. 1, в котором испарительная установка содержит от 1 до 6 ступеней испарения.

5. Способ по п. 1, в котором испарительная установка содержит от 2 до 6 ступеней испарения.

6. Способ по п. 1, в котором испарительная установка содержит от 2 до 5 ступеней испарения.

7. Способ по п. 1, в котором испарительная установка содержит от 2 до 4 ступеней испарения.

8. Способ по п. 1, в котором испарительная установка содержит от 2 до 3 ступеней испарения.

9. Способ по п. 1, в котором технологический поток содержит от 0,75 до 1,25 мас.% тяжелых органических примесей.

10. Способ по п. 3, в котором процесс реакции аммоксидирования представляет собой процесс получения акрилонитрила.

11. Способ по п. 10, в котором технологический поток представляет собой кубовый поток из колонны экстрактивной дистилляции процесса получения акрилонитрила.

12. Способ по п. 1, в котором водный конденсат содержит 0,075 мас.% или менее тяжелых органических примесей.

13. Способ по п. 1, в котором водный конденсат содержит 0,05 мас.% или менее тяжелых органических примесей.

14. Способ по п. 1, в котором водный конденсат содержит 0,025 мас.% или менее тяжелых органических примесей.

15. Способ по п. 1, в котором по меньшей мере часть водного конденсата подают в закалочную колонну и/или десорбер легких органических веществ.

16. Способ по п. 15, в котором по меньшей мере часть водного конденсата подают на первую ступень закалочной колонны.

17. Способ по п. 1, в котором испарительная установка эффективна для получения общего процента испарения более чем от 55 до 85%.

18. Способ по п. 1, в котором испарительная установка эффективна для получения общего процента испарения более чем от 60 до 85%.

19. Способ по п. 1, в котором испарительная установка эффективна для получения общего процента испарения более чем от 73 до 75%.

20. Способ по п. 1, в котором жидкий остаток содержит от 4 до 8 мас.% тяжелых органических примесей.

21. Способ по п. 1, в котором жидкий остаток содержит от 5 до 7 мас.% тяжелых органических примесей.

22. Способ по п. 1, в котором испарительная установка содержит по меньшей мере один корпус и трубчатый теплообменник.

23. Способ по п. 22, в котором поток через трубное пространство теплообменника составляет от 1 до 3 м/с.

24. Способ по п. 1, в котором каждая ступень испарения обеспечивает коэффициент испарения от 15 до 25%.

| US 4334965 A, 15.06.1982 | |||

| US 4334965 A, 15.06.1982 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ АКРИЛОНИТРИЛА ИЛИ МЕТАКРИЛОНИТРИЛА | 1997 |

|

RU2196766C2 |

| RU 2012143839 A, 27.04.2014 | |||

| КАТАЛИЗАТОР ПРОИЗВОДСТВА АКРИЛОНИТРИЛА | 2003 |

|

RU2347612C2 |

| US 4334965 A, 15.06.1982 | |||

| 0 |

|

SU331543A1 | |

| US 4166008 A, 28.08.1979 | |||

| DE 2861004 G, 26.11.1981 | |||

| US 4166008 A1, 28.08.1979. | |||

Авторы

Даты

2019-08-01—Публикация

2015-09-01—Подача