Изобретение относится к кристаллографии и технике детектирования ионизирующих излучений, а более конкретно к способу изготовления сцинтиллятора для датчиков регистрации ионизирующих излучений, устройству для его осуществления, а также к сцинтиллятору, изготовленному предлагаемыми способом и устройством.

Ввод в действие современных ускорителей с их высокой энергией и светимостью требует конструирования детекторов с улучшенными характеристиками в энергетическом, пространственном и временном разрешении. Не менее важными требованиями являются высокая надежность, радиационная стойкость, а также простота и дешевизна изготовления. Таким требованиям удовлетворяют сцинтилляторные счетчики, однако изготовить сцинтиллятор одновременно с относительно большим световыходом и малым временем отклика на данном этапе не удается.

В настоящее время, наиболее перспективным материалом для применения в качестве сверхбыстрого сцинтиллятора рассматривается ZnO, однако удовлетворительное для применения временное разрешение достигается только с использованием объемных кристаллов ZnO [1]. Это обусловлено тем, что в спектре излучения ZnO присутствуют две компоненты излучения: экситонная люминесценция, находящаяся вблизи края фундаментального поглощения (380÷400 нм), и зеленая люминесценция с максимумом в области 450÷650 нм [2]. Экситонная люминесценция в ZnO имеет характерное время высвечивания менее 1 нс [3], что может быть использовано в сверхбыстрых сцинтилляционных детекторах. Зеленая же люминесценция, источником которой являются дефекты кристаллической решетки ZnO [2, 4], обладает характерным временем затухания люминесценции порядка 1 мкс - неприемлемым для высокого временного разрешения, хотя и гораздо большим световыходом.

Объемные кристаллы ZnO, обладающие совершенной кристаллической структурой демонстрируют преимущественно экситонную люминесценцию и применяются для регистрации гамма-квантов и рентгеновского излучения, для которых необходим достаточно большой объем вещества. Однако имеющиеся на данный момент исследования [5, 6] показывают техническую трудность и дороговизну изготовления ZnO в форме монокристаллов.

Альтернативой объемным кристаллам могут являться керамика, толстые (толщиной более 10 мкм) пленки и ансамбли микрокристаллов ZnO, что является аналогами предлагаемого решения. Однако толстые пленки ZnO толщиной более 30 мкм, полученные методом магнетронного распыления на подложки [7], и ансамбли микрокристаллов ZnO, полученные гидротермальным методом [8], характеризовались люминесценцией только в зеленой области спектра и характерным временем ее затухания порядка 1 мкс - неприемлемым для детектора с высоким временным разрешением.

Известен способ получения монокристаллического оксида цинка с быстрым излучением в ультрафиолетовой области спектра [9], который можно считать аналогом предлагаемого изобретения. Его сущность заключается в том, что эпитаксиальные слои ZnO растут за счет окислительно-восстановительной транспортной реакции в водороде с давлением 1,4⋅105 ÷ 2,0⋅105 Па в присутствии галлия в пределах концентраций 0,4-6 ат.%, а люминесцентное излучение получаемых образцов ZnO:Ga:H находится в пределах спектральной полосы 360÷410 нм (рис. 3) и со временем затухания люминесценции не более 10 нс. Недостатками данного способа является необходимость проводить синтез ZnO в реакторе, находящемся под давлением выше атмосферного в присутствии взрывоопасного водорода, а также необходимость легирования ZnO дорогостоящим металлом - галлием. Кроме этого, полученные монокристаллы и слои ZnO демонстрируют сравнительно медленное затухание люминесценции при оптической накачке - 10 нс.

Наиболее близким по числу совпадающих существенных признаков к предлагаемому изобретению является техническое решение, заключающееся в способе получении неупорядоченных ансамблей микрокристаллов ZnO из газовой фазы на краях кремниевых подложек [10].

В соответствии с данным с способом наноструктуры ZnO синтезировали в горизонтальной трубчатой печи с одним спиральным нагревателем резистивного типа. Внутри трубчатой печи была установлена кварцевая трубка. Тигель из окиси алюминия содержащий порошок металлического цинка (99,9%, Alfa Aesar) помещали в середину высокотемпературной зоны печь. Кремниевую пластину длиной 9 см, очищенную ультразвуком в этаноле и ацетоне, помещали за тиглем по отношению к потоку газа. Газ-носитель (аргон), подавался в один конец кварцевой трубка с расходом 100 см3/мин, и выходил из другого конца трубки на воздух. Температура печи была повышена до 550°С и поддерживалась на этом уровне в течение 60 мин. В другом эксперименте парциальное давление Zn было уменьшено путем покрытия тигель, содержащий порошок Zn с кремниевой пластиной, ограничивающей его воздействие на носитель газового потока. В ходе эксперимента температура при различных положениях кремниевой подложки в кварцевой трубке контролировалась с помощью термопары. По окончании реакции на поверхности кремниевой подложки, которая нагревалась до температуры 420-540°С, были обнаружены осадки серого и белого цвета: по данным растровой электронной микроскопии (РЭМ) это массивы нано- и микрокристаллов ZnO различной морфологии

Из всего многообразия полученных в [10] кристаллических наноструктур ZnO наиболее интенсивную УФ-рентгенолюминесценцию (сравнимую с таковой для порошка из монокристалла ZnO) демонстрировали наноиглы ZnO. При этом рентгенолюминесценция в зеленой области спектра была практически полностью потушена в случае наноигл ZnO.

Таким образом, только один из продуктов синтеза наноструктур ZnO способом-прототипом пригоден для детектирования рентгеновского излучения с высоким временным разрешением (с учетом упомянутых выше различий времени затухания рентгенолюминесценции в УФ- и зеленом участках спектра [2-4]).

Кроме того, кислород мог поступать в устройство для роста только через выходное отверстие, так что при реализации способа-прототипа не контролировали концентрацию и скорость потока кислорода, необходимого для реакции синтеза ZnO: 2Zn↑+О2=2ZnO↓.

Эти недостатки приводят к тому, что пригодные для детектирования рентгеновского излучения с высоким временным разрешением наноструктуры ZnO локализуются только на малых участках подложки площадью не более 1×1 мм2 и не могут быть использованы для создания детекторов со стандартной апертурой не менее 10×10 мм2.

Технической задачей, которая решается предлагаемым способом, является обеспечение получения на подложке равномерного слоя наноструктуры ZnO со стандартной апертурой не менее 10×10 мм2.

Техническим результатом является создание способа, обеспечивающего изготовление сцинтиллятора, применение которого в детекторе ионизирующего излучения обеспечивает регистрацию рентгеновского излучения с высоким временным разрешением.

Поставленные техническая задача и результат достигаются в результате того, что в способе изготовления сцинтиллятора для регистрации ионизирующих излучений в реакторе печи путем осаждения ZnO на подложке в зоне роста из газовой фазы, состоящей из паров цинка и газовой смеси аргона и кислорода, при продувке газовой фазы через зону испарения Zn, размещенного в тигле, в зону роста ZnO на подложке, реактор предварительно вакуумируют до давления 8-10 Па, а затем продувают через реактор чистый аргон, продолжая вакуумирование реактора, При достижении в реакторе давления не более 12 Па осуществляют нагрев зон роста и испарения, увеличивая температуру в зоне роста до 550-590°С, а в зоне испарения до 640÷680°С, после установления стационарных значений температуры в зоне роста и испарения, не прекращая подачу аргона, подают в реактор чистый кислород, при этом соотношение объемов аргона и кислорода составляет 9/1, расход названной смеси 350÷450 см3/мин. при ее течении в направлении от зоны испарения цинка к зоне роста массивов нанокристаллов ZnO.

Известно также устройство для изготовления сцинтиллятора для регистрации ионизирующих излучений, содержащее печь с нагревательным элементом, внутри которой размещен реактор, содержащий контейнер с цинком и подложку для выращиваемых кристаллов, которые размещены, соответственно, в зоне испарения и зоне роста [10].

К недостаткам известного устройства следует отнести невозможность независимого изменения температуры контейнера с исходным цинком и температуры подложки, что обусловлено конструктивными особенностями устройства для роста, а именно,- наличием только одного нагревателя.

Технической задачей, которая решается предлагаемой конструкцией устройства, является обеспечение поддержание заданных температурных режимов в зонах испарения и роста.

Технический результат - обеспечение изготовления сцинтилляторов в промышленных масштабах.

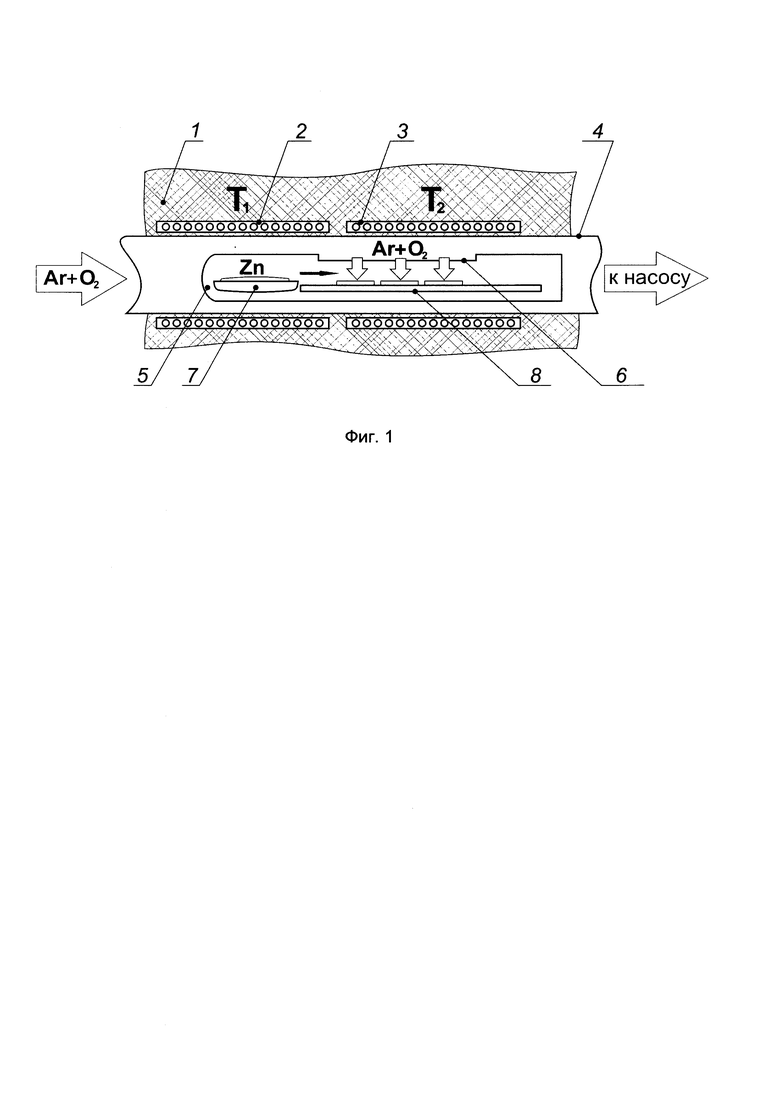

Поставленные техническая задача и результат достигаются в результате того, что в устройстве для изготовления сцинтиллятора для регистрации ионизирующих излучений, содержащим печь с нагревательным элементом, внутри которой размещен реактор, содержащий контейнер с металлическим цинком и подложку для выращиваемых кристаллов, которые размещены, соответственно, в зоне испарения и зоне роста, в реакторе установлена ампула, в боковой поверхности которой выполнена прорезь. Внутри ампулы размещен контейнер с порошком металлического цинка, за ампулой по ходу газовой смеси установлена подложка для сцинтиллятора, нагреватель выполнен двухсекционным, первая секция нагревателя в зоне испарения обеспечивает нагрев газовой смеси до температуры 640÷680°С, а вторая секция нагревателя обеспечивает поддержание в зоне роста температуры 550-580°С.

Известен сцинтиллятор для регистрации ионизирующих излучений, содержащий подложку, на которую нанесен слой нанокристаллов ZnO [10].

Недостатком известного сцинтиллятора является то, что пригодные для детектирования рентгеновского и гамма-излучений с высоким временным разрешением наноструктуры ZnO локализованы на малых участках подложки площадью не более 1×1 мм2 и не могут быть использованы для создания детекторов со стандартной апертурой не менее 10×10 мм2.

Технической задачей, которая решается предлагаемым сцинтиллятором является обеспечение на подложке равномерного однородного слоя ZnO с площадью достаточной для использования в детекторах ионизирующих излучений.

Технический результат - возможность изготовления сцинтилляторов для массового применения в детекторах ионизирующих излучений.

Поставленные техническая задача и результат достигаются в результате того, что подложка выполнена в виде сапфировой пластины с двухсторонней сверхгладкой полировкой, ориентированной в плоскости (0001), а слой нанокристаллов ZnO имеет площадь не менее 10×10 мм2.

Изобретение поясняется схемой, фотографией и графиками на фигурах.

Фиг. 1 - Схема установки для изготовления сцинтиллятора предлагаемым способом;

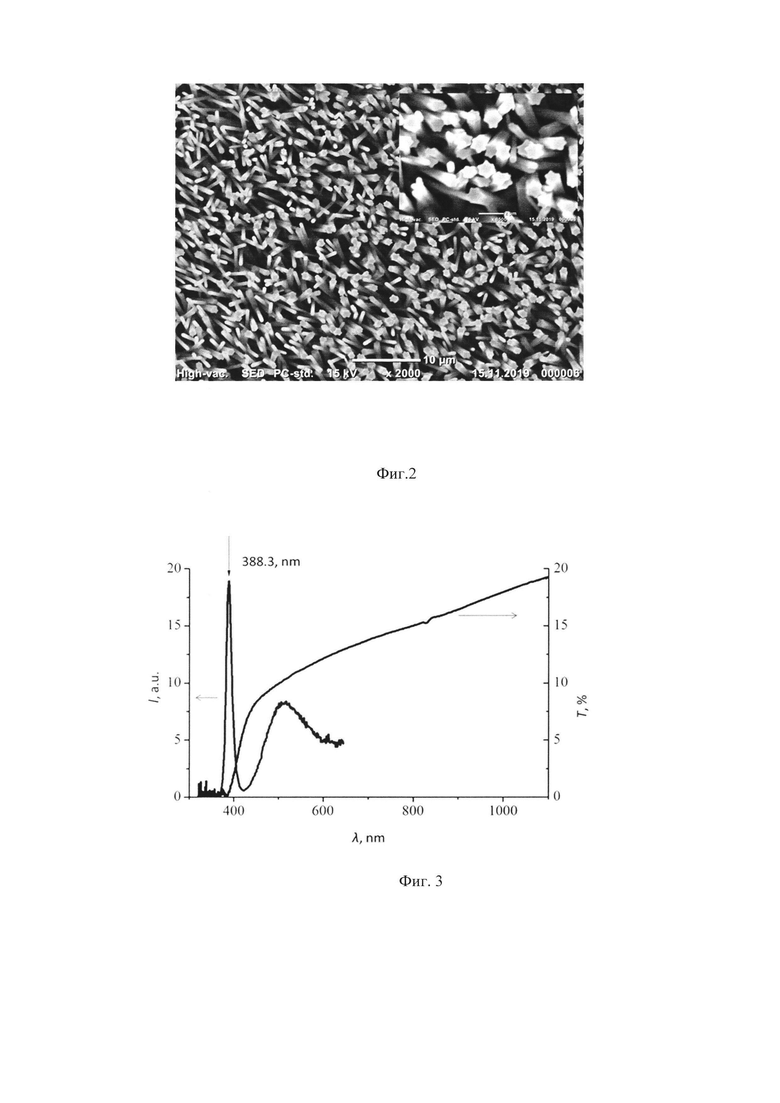

фиг. 2 - РЭМ-изображение (Jeol Neoscope 2 (JCM-6000)) массива нанокристаллов ZnO на (0001) сапфировой подложке, Тсинт.=550°С;

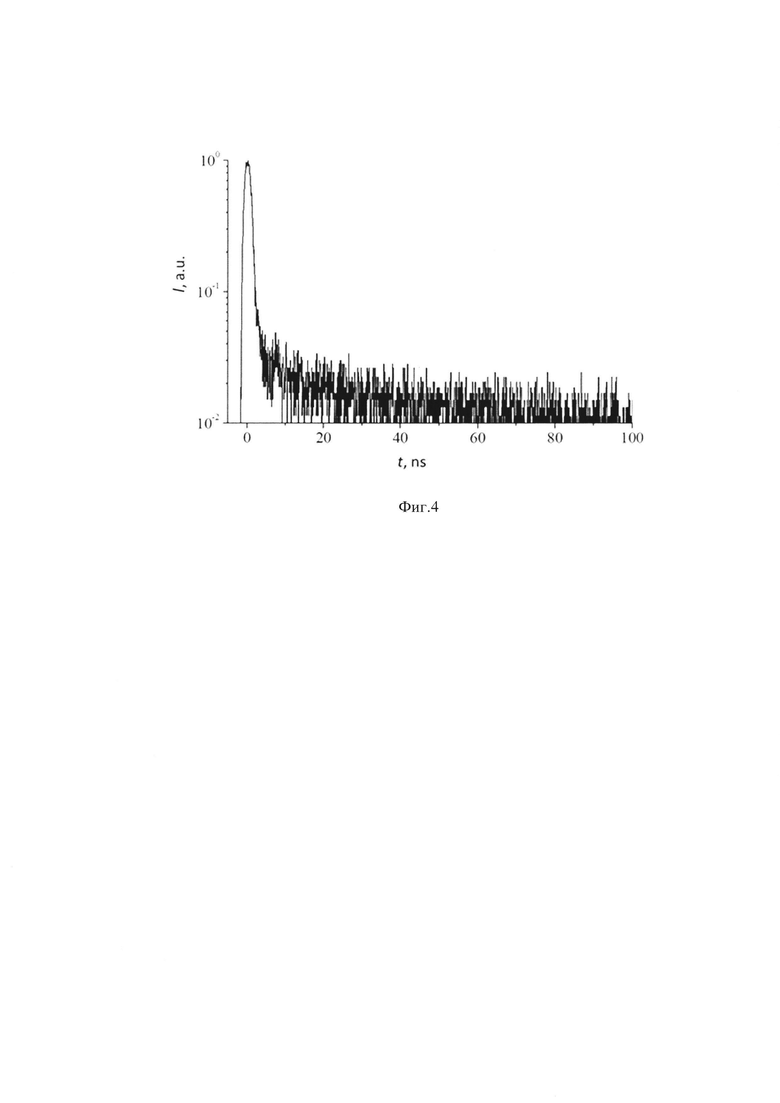

фиг. 3 - Спектры рентгенолюминесценции (синий) и полного пропускания (черный) массивов нанокристаллов ZnO на сапфире;

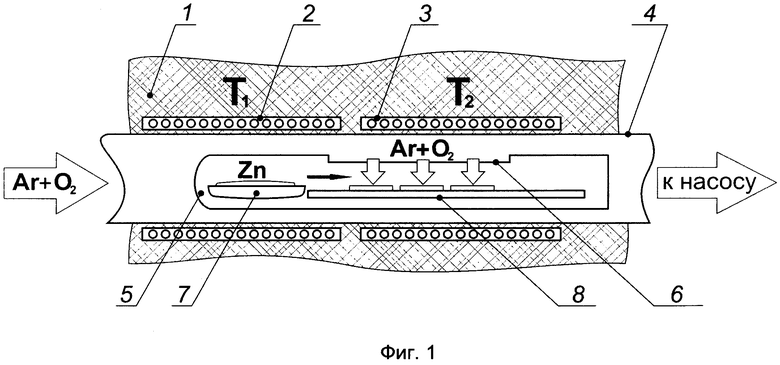

фиг. 4 - кинетика рентгенолюминесценции массивов нанокристаллов ZnO на сапфире.

Устройство, в котором реализуется предлагаемый способ содержит печь 1. имеющую нагреватель в виде двух секций 2 и 3. Внутри печи размещен реактор 4, в качестве которой применена кварцевая трубка. В реакторе установлена ампула 5. В боковой поверхности ампулы выполнена прорезь 6. Ампула 5 содержит в области ее слепого конца контейнер 7, который заполняют порошком металлического цинка. За контейнером 7 под прорезью 6 размещена пластина 8, на которой помещены подложки для осаждаемых нанокристаллов ZnO.

Предлагаемый способ осуществляют следующим образом.

Ампулу 5, с размещенными внутри нее контейнером 7 с цинком и пластиной 8 с подложками для нанокристаллов ZnO, устанавливают внутрь реактора 4 в печи 1. Далее после завершения сборки устройства реактор подключают к вакуумному насосу и вакуумируют полость реактора до давления 8-10 Па. После достижения этой степени откачки реактора производят напуск чистого аргона в реактор, не прекращая его откачки. При увеличении давления в реакторе до 12 Па включают секции 2 и 3 нагревателя. Температуру в зоне испарения под секцией 2, где находится контейнер 7 с цинком внутри ампулы 5, увеличивают до 640÷680°С, а температуру в зоне роста под секцией 3, где находится пластина 8 с подложками, увеличивают до 550-580°С. После установления стационарных значений температуры в зоне роста и испарения, не прекращая подачу аргона, подают в реактор чистый кислород, при этом соотношение объемов аргона и кислорода составляет 9/1. Расход названной смеси поддерживают в диапазоне 350÷450 см3/мин при ее течении в направлении от зоны испарения цинка к зоне роста массивов нанокристаллов ZnO.

Примеры осуществления предлагаемого способа.

Пример №1.

Навеску цинка (металлический порошок) в кварцевой лодочке помещали в конец запаянной с одной стороны кварцевой ампулы.

С открытой стороны на верхней стенке ампулы имелась широкая щель, напротив которой располагались пластины-подложки из сапфира ориентации (0001), прошедших двухстороннюю химико-механическую полировку; средняя шероховатость поверхности подложек Ra≈0.3 нм, площадь пластин - 10×10 мм2. Ампулу помещали в горизонтальный кварцевый реактор таким образом, что цинк находился в зоне испарения (температура T1), а подложки - в зоне роста (T2). Процесс проводили при пониженном давлении, для чего реактор вакуумировали с помощью форвакуумного насоса в течение 30 мин до установления стационарного давления Р=10 Па. Затем, не прекращая откачки, пускали аргон марки ВЧ, расход аргона составлял V=360 см3/мин. Через 30 мин, когда в реакторе устанавливалось стационарное давление Р=12 Па, температуру в зоне роста доводили до рабочего значения T2=580°С. Далее поднимали температуру в зоне испарения T1=650°С. По прошествии 15 мин, когда величины Р, V, T1 и Т2 достигали стационарных значений (выход на рабочий режим), в реактор подавали кислород марки ОСЧ. Расход кислорода составлял 10% от общего расхода газа, т.е. скорость протекания газовой смеси через реактор составляла 400 см3/мин.

Пример №2.

Описанным выше способом получен заявляемый технический результат: на сапфировой подложке площадью не менее 10×10 мм2 с двухсторонней сверхгладкой полировкой, ориентированной в плоскости (0001), выращен массив сильно анизотропных по форме нанокристаллов ZnO (рис. 2). Толщина полученного слоя нанокристаллов на подложке составляет 15÷20 мкм.

Пример №3.

Для характеризации сцинтилляции полученных массивов нанокристаллов ZnO на сапфире производили измерения спектров рентгенолюминесценции в геометрии «на отражение» под непрерывным рентгеновским возбуждением (40 кВ, 10 мА, W-анод). Для регистрации оптического излучения использовался монохроматор МДР-2 и система счета фотонов Hamamatsu Н8259-01. Спектр излучения снимался в диапазоне 350-650 nm. При этом производилась корректировка на спектральную чувствительность установки. Спектры полного пропускания снимались в диапазоне 350-1100 нм при помощи двулучевого спектрофотометра SPECORD 200 PLUS, оборудованного интегрирующей сферой. Исследования кинетики рентгенолюминесценции производили в интегральном режиме, т.е. без выделения определенного спектрального диапазона, при импульсном рентгеновском возбуждении методом однофотонного счета при помощи установки, описанной в [11]. Все спектральные и кинетические измерения производили при комнатной температуре. Полное пропускание образца массива нанокристаллов ZnO на сапфире в видимой и ближней инфракрасной области составляет порядка 10-20% при средней толщине слоя порядка 15÷20 мкм. Спектр рентгенолюминесценции представлен двумя полосами: интенсивной узкой экситонной полосой с максимумом на длине волны 388.3 нм и менее интенсивной широкой полосой зеленой люминесценции (в 2.25 раз) в области 430-600 нм (Фиг. 3). Постоянная времени затухания для экситонной рентгенолюминесценции (длина волны 388.3 нм) составляет порядка 1.1 нс без учета ширины возбуждающего импульса (Фиг. 4).

Таким образом, проведенные спектроскопические исследования показали практическую применимость полученных массивов нанокристаллов ZnO на сапфире в качестве чувствительного элемента (преобразователя рентгеновского и гамма-излучения в видимое излучение) для детекторов ионизирующих излучений.

Источники информации

1. Wilkinson J., Ucer K.В., Williams R.T. // Nucl. Instr. Methods Phys. Res. A. 2005. T.537.P.66.

2. Родный П.А., Черненко К.A., Веневцев И.Д. // Оптика и спектроскопия. 2018. Т. 125. №3. С.357.

3. Wagner M.R., Callsen G., Reparaz G.S., Schulze J.-H., Kirste R., Cobet M., Ostapenko I.A., Rodt S., Nenstiel C, Kaiser M., Hoffmann A., Rodina A.V., Phillips M.R., Lautenschlager S., Eisermann S., Meyer B.K. // Phys. Rev. B. 2011. V. 84. P. 035313.

4. Meyer B.K., Alves H., Hofmann D.M., Kriegseis W., Forster D., Bertram F., Christen J., Hoffmann A., Strassburg M., Dworzak M., Haboeck U., Rodina A.V. // Phys. Stat. Sol. (b). 2004. V. 241. P. 231.

5. Oka K., Shibata H., Kashiwaya S. // J. Cryst. Growth. 2002. V. 237. №1. P. 509.

6. Huang F., Lin Z., Lin W., Zhang J., Ding K., Wang Y., Zheng Q., Zhan Z. Yan F., Chen D., Lv P., Wang X. // Chin. Sci. Bull. 2014. V. 59. №12. P. 1235.

7. Редькин A.H., Маковей З.И., Грузинцев A.H., Якимов Е.Е., Кононенко О.В., Фирсов А.А. // Неорг. матер. 2009. Т. 45.В. П.с.1330.

8. Toyota Motor Corporation. Powder phosphor and method for manufacturing the same, and light emitting device, display device and fluorescent lamp having powder phosphor // JP4827099B2, publ. date 30.11.2011.

9. Рабаданов M.P., Рабаданов P.А. Способ получения монокристаллического оксида цинка с быстрым излучением в ультрафиолетовой области спектра // Патент РФ №2202010, приоритет от 23.11.2001.

10. X. Н. Sun, S. Lam, Т. К. Sham, F. Heigl, A. Jurgensen, N. В. Wong. Synthesis and Synchrotron Light-Induced Luminescence of ZnO Nanostructures: Nanowires, Nanoneedles, Nanoflowers, and Tubular Whiskers // J. Phys. Chem. B. 2005. V. 109. P. 3120.

11. Rodnyi P.A., Mikhrin S.B., Mishin A.N., Sidorenko A.V. // IEEE Trans. Nucl. Sci. 2001. V. 48. №6. P. 2340.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ | 2012 |

|

RU2494997C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯТОРА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА, АКТИВИРОВАННОГО ТЕЛЛУРОМ | 2000 |

|

RU2170292C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ZnO-КЕРАМИКИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СЦИНТИЛЛЯТОР | 2012 |

|

RU2499281C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕГИСТРАЦИИ ИОНИЗИРУЮЩИХ ИЗЛУЧЕНИЙ | 1992 |

|

RU2050007C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ СПЕКТРОМЕТРИЧЕСКИХ СЦИНТИЛЛЯТОРОВ | 1989 |

|

RU1626741C |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ ДЛЯ РЕГИСТРАЦИИ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2627573C1 |

| Интегральный полупроводниковый детектор ионизирующих излучений и способ его получения | 1986 |

|

SU1436794A1 |

| Детектор ионизирующих излучений | 2019 |

|

RU2711241C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ И СЦИНТИЛЛЯТОР НА ОСНОВЕ ЭТОЙ КЕРАМИКИ | 2007 |

|

RU2328755C1 |

| ДЕТЕКТОР ДЛЯ РЕГИСТРАЦИИ ИОНИЗИРУЮЩИХ ИЗЛУЧЕНИЙ | 1999 |

|

RU2143711C1 |

Изобретение относится к кристаллографии и технике детектирования ионизирующих излучений. Предлагается способ изготовления сцинтиллятора для регистрации ионизирующих излучений в реакторе печи путем осаждения ZnO на подложке в зоне роста из газовой фазы, состоящей из паров цинка и газовой смеси аргона и кислорода, при продувке газовой фазы через зону испарения Zn, размещенного в тигле, в зону роста ZnO на подложке, при этом реактор предварительно вакуумируют до давления 8-10 Па, затем продувают через реактор чистый аргон, продолжая вакуумирование реактора, при достижении в реакторе давления не более 12 Па осуществляют нагрев зон роста и испарения, увеличивая температуру в зоне испарения до 640÷680°С, а в зоне роста до 550-580°С, после установления стационарных значений температуры в зоне роста и испарения, не прекращая подачу аргона, подают в реактор чистый кислород, при этом, соотношение объемов аргона и кислорода составляет 9/1, расход названной смеси 350÷450 см3/мин при ее течении в направлении от зоны испарения цинка к зоне роста массивов нанокристаллов ZnO. Устройство для осуществления способа содержит печь 1 с нагревательным элементом, внутри которой размещен реактор 4, содержащий контейнер 7 с металлическим цинком и подложку для выращиваемых кристаллов, которые размещены, соответственно, в зоне испарения и зоне роста, при этом в реакторе 4 установлена ампула 5, в боковой поверхности которой выполнена прорезь 6, внутри ампулы 5 размещен контейнер 7 с порошком металлического цинка, за контейнером 7 по ходу газовой смеси установлена подложка для сцинтиллятора, нагреватель выполнен двухсекционным, первая секция 2 нагревателя в зоне испарения обеспечивает нагрев газовой смеси до температуры 640÷680°С, а вторая секция 3 нагревателя обеспечивает поддержание в зоне роста температуры 550-580°С. Сцинтиллятор, полученный данным способом, содержит подложку и слой нанокристаллов ZnO, причем подложка выполнена в виде сапфировой пластины с двухсторонней сверхгладкой полировкой, ориентированной в плоскости (0001), а слой нанокристаллов ZnO имеет площадь не менее 10×10 мм2 и толщину не менее 15 мкм. Изобретение позволяет за счет поддержания заданных температурных режимов в зонах испарения и роста получать на подложке равномерный слой наноструктуры ZnO со стандартной апертурой не менее 10×10 мм2 для детекторов ионизирующих излучений с высоким временным разрешением. 3 н.п. ф-лы, 3 пр., 4 ил.

1. Способ изготовления сцинтиллятора для регистрации ионизирующих излучений в реакторе печи путем осаждения ZnO на подложке в зоне роста из газовой фазы, состоящей из паров цинка и газовой смеси аргона и кислорода, при продувке газовой фазы через зону испарения Zn, размещенного в тигле, в зону роста ZnO на подложке, отличающийся тем, что предварительно реактор вакуумируют до давления 8-10 Па, затем продувают через реактор чистый аргон, продолжая вакуумирование реактора, при достижении в реакторе давления не более 12 Па осуществляют нагрев зон роста и испарения, увеличивая температуру в зоне испарения до 640÷680°С, а в зоне роста до 550-580°С, после установления стационарных значений температуры в зоне роста и испарения, не прекращая подачу аргона, подают в реактор чистый кислород, при этом, соотношение объемов аргона и кислорода составляет 9/1, расход названной смеси 350÷450 см3/мин при ее течении в направлении от зоны испарения цинка к зоне роста массивов нанокристаллов ZnO.

2. Устройство для изготовления сцинтиллятора для регистрации ионизирующих излучений для осуществления способа по п. 1, содержащее печь с нагревательным элементом, внутри которой размещен реактор, содержащий контейнер с металлическим цинком и подложку для выращиваемых кристаллов, которые размещены, соответственно, в зоне испарения и зоне роста, отличающееся тем, что в реакторе установлена ампула, в боковой поверхности которой выполнена прорезь, внутри ампулы размещен контейнер с порошком металлического цинка, за контейнером по ходу газовой смеси установлена подложка для сцинтиллятора, нагреватель выполнен двухсекционным, первая секция нагревателя в зоне испарения обеспечивает нагрев газовой смеси до температуры 640÷680°С, а вторая секция нагревателя обеспечивает поддержание в зоне роста температуры 550-580°С.

3. Сцинтиллятор для регистрации ионизирующих излучений, полученный способом по п. 1, содержащий подложку и слой нанокристаллов ZnO, отличающийся тем, что подложка выполнена в виде сапфировой пластины с двухсторонней сверхгладкой полировкой, ориентированной в плоскости (0001), а слой нанокристаллов ZnO имеет площадь не менее 10×10 мм2 и толщину не менее 15 мкм.

| SUN X.H | |||

| et al., Synthesis and Synchrotron Light-Induced Luminescence of ZnO Nanostructures: Nanowires, Nanoneedles, Nanoflowers, and Tubular Whiskers, "J | |||

| Phys | |||

| Chem | |||

| B", 2005, 109, 8, 3120-3125; | |||

| Эжектор | 1985 |

|

SU1273653A1 |

| CN 102162129 A, 24.08.2011. | |||

Авторы

Даты

2020-12-02—Публикация

2020-03-10—Подача