Изобретение относится к области получения кристаллических полупроводниковых материалов, используемых в электронном, ядерном приборостроении, детекторах ионизирующих излучений.

По совокупности электрофизических, физико-химических, люминесцентных свойств и радиационной стойкости селенид цинка, легированный теллуром - ZnSe(Te), является в настоящее время одним из наиболее эффективных сцинтилляторов для использования в детекторах "сцинтиллятор - фотодиод", для дозиметрических и рентгеновских систем.

Известен способ получения сцинтилляционных кристаллов бинарных и многокомпонентных систем соединений AIIВVI, в частности, кристаллов ZnSe.

[Под общей редакцией В.Д. Рыжикова. Кристаллы сцинтилляторов и детекторы ионизирующих излучений на их основе, Киев, "Наукова думка", 1998 г., с. 167-237].

Способ включает подготовку сырья, выращивание кристалла из расплава под давлением инертного газа, термообработку полученных кристаллов в насыщенных парах цинка. В качестве исходной шихты для получения кристаллов AIIВVI используют порошки кристаллизуемых соединений ZnSe и ZnTe. При свойственных данному способу высоких температурах и агрессивности среды выращивания к примесному составу исходного сырья предъявляются специальные требования, особенно касающиеся наличия кислородсодержащих компонентов. Наличие оксидных пленок на поверхности зерен исходной смеси ZnSe - ZnTe препятствует образованию гомогенных твердых растворов при получении кристаллов. Важным этапом технологического процесса получения сцинтилляторов типа ZnSe, на котором происходит окончательное формирование центров люминесценции типа [ZniVZnTeSe] (где Zni - междоузельный цинк, VZn - вакансия цинка, TeSe - теллур, замещающий селен в решетке) и подавление возможных каналов безизлучательной рекомбинации и уровней, обуславливающих послесвечение сцинтилляторов, является послеростовая термообработка кристалла в атмосфере Zn.

Способ обеспечивает целенаправленное управление люминесцентными свойствами селенида цинка путем введения изовалентной примеси теллура, что позволило получить сцинтилляционный материал, не уступающий по световыходу одному из наиболее эффективных традиционных сцинтилляторов CsI(Tl), имеющий меньший уровень послесвечения, но уступающий ему по времени высвечивания.

Наиболее близким по технической сущности и выбранным в качестве прототипа является способ получения сцинтиллятора на основе селенида цинка, активированного теллуром. [Заявка N 94030656, приоритет 04.052.93, по кл. C 30 B 33/00, решение о выдаче патента Украины от 04.07.96].

Способ включает нагрев до 1000oC в атмосфере водорода шихты, состоящей из смеси порошков теллурида цинка 3-4 мас.% и селенида цинка - остальное, выдержку при этой температуре в течение 2-4 ч с последующим охлаждением. Предварительно в шихту вводят элементарный металлический селен в количестве 1-4 мас.%.

Обработка смеси ZnSe и ZnTe в потоке водорода с участием селена позволяет избавиться от влияния слоя оксидов на поверхности частиц шихты, препятствующего образованию твердого раствора ZnSe1-xTex. При этом ZnO восстанавливается до ZnSe и полностью удаляется благодаря протеканию реакции дезоксидации

ZnO + H2Se = ZnSe + H2O

Этот способ позволяет после выращивания кристаллов и послеростовой обработки в парах цинка получить сцинтилляторы со следующими характеристиками:

- световыход относительно CsI(Tl), I = 0,7-1,00;

- уровень послесвечения через 5 мс, η ≅ 0,05%;

- время высвечивания (время спада люминесценции до уровня 1/e, где e - основание натурального логарифма), τ = 50-180 мкс;

- максимум в спектре высвечивания

λmax= 630-640 нм.

Недостатком прототипа является то, что он не обеспечивает достаточно короткого времени высвечивания τ, что связано с структурой излучательных центров люминесценции типа [ZniVZnTeSe].

В основу изобретения поставлена задача разработать способ получения сцинтиллятора на основе селенида цинка, активированного теллуром, который обеспечил бы уменьшение времени послесвечения в сцинтилляторе ZnSe(Te).

Решение поставленной задачи обеспечивается тем, что в способе получения сцинтиллятора на основе селенида цинка, активированного теллуром, включающем предварительную подготовку сырья, выращивание кристалла из расплава под давлением инертного газа и термообработку в насыщенных парах цинка, согласно изобретению, в качестве сырья для выращивания используют частицы размером 0,1-2 мм, механоактивированные путем дробления в кислородсодержащей среде предварительно выращенного кристалла селенида цинка, активированного теллуром с концентрацией его в кристалле 0,5-1,0 мас.%.

В заявляемом способе в кристалл селенида цинка с примесью теллура вводится кислород в активных формах (О-, O2-, O2 - и др.), образующихся и ускоряющихся под воздействием электрических полей напряженностью до 1010 В/см, возникающих в области микротрещин, при механическом раздроблении предварительно выращенных кристаллов, т.е. реализуется метод "механостимулированной ионной имплантации" кислорода в решетку селенида цинка.

В данном способе легирования в объеме кристаллов ZnSe(Te) могут образовываться как междуузельные дефекты типа Oi, так и центры типа OSe, а также комплексы типа [ZniOiVZnTeSe],

[ZniOSeVZnTeSe], выступающие в роли центров излучательной рекомбинации с λmax= 590-600 нм, обладающие большим сечением захвата, чем центры типа [ZniVZnTeSe], отвечающие за полосу излучения с λmax= 630-640 нм.

В соответствии с известной зависимостью

τ ~ λmax введение кислорода в структуру излучательных центров, приводящее к смещению λmax в более коротковолновую область, должно повышать быстродействие сцинтилляторов. Введение кислорода в шихту ZnSe(Te) не в активных формах, например, в виде ZnO, не является эффективным, а наоборот, приводит к нежелательным последствиям, препятствуя образованию гомогенного твердого раствора.

Раздробленный таким образом кристалл, с введенным кислородом в активных формах, служит для повторного выращивания кристалла ZnSe(Te).

При этом образованная в дробленном материале структура дефектов с участием кислорода должна, в основном, сохраняться и в повторно выращенном кристалле, как сохраняется влияние сверхстехиометричных добавок собственных компонентов на выращенный из расплава кристалл при введении их в шихту.

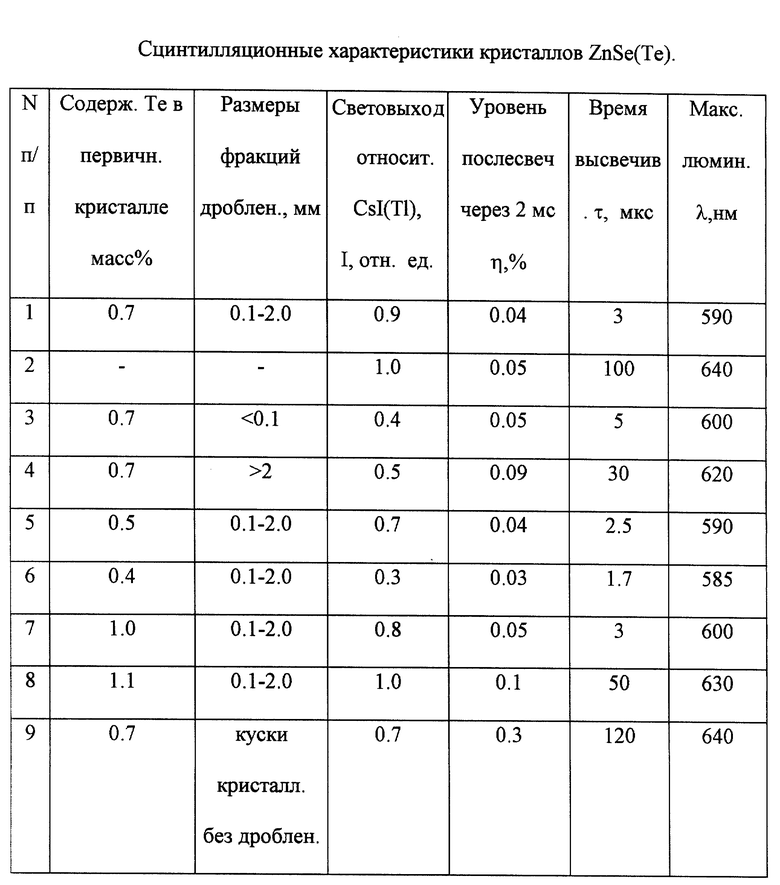

В таблице приведены характеристики сцинтилляторов, полученных заявляемым способом с применением промежуточной стадии механоактивированных реакций.

Как видно из таблицы, кристаллы, выращенные по предлагаемому способу (Пример 1, далее П1), не уступают по световыходу и послесвечению кристаллу, полученному по способу-прототипу (П2), но имеют существенно меньшее время высвечивания. Уменьшение содержания Те в первичном кристалле ниже 0,5 мас.% (П6) снижает световыход кристалла при некотором улучшении кинетических характеристик, а увеличение концентрации Te свыше 1 мас.% (П8) приводит к увеличению послесвечения и времени высвечивания при возрастании световыхода. При использовании фракций дробления с размерами частиц 0,1-2 мм и концентраций Te в интервале 0,5-1 мас.% (П1, П5, П7) световыход кристаллов составляет 0,7-0,9 относительно CsI(Tl), послесвечение составляет 0,04-0,05% через 2 мс, а время высвечивания - 2,5-3 мкс. Использование более мелких фракций дробления, менее 0,1 мм, приводит к уменьшению световыхода (П3), а более крупные фракции дробления, более 2 мм, приводят к уменьшению световыхода, возрастанию уровня послесвечения и существенному увеличению времени высвечивания (П4). В случае использования для выращивания больших (более 1 см3) кусков первичного кристалла без операции дробления (П9), полученный сцинтиллятор имеет достаточно высокий световыход, но при этом большое послесвечение (0,3%) и длительное время высвечивания (120 мкс).

Из представленных примеров можно заключить, что интервал концентраций Te от 0,5 до 1 мас.% в первичном кристалле и размер фракций дробления от 0,1 до 2 мм является оптимальным.

Заявляемый способ включает следующую последовательность технологических операций.

1. Предварительная подготовка сырья.

2. Выращивание первичного кристалла ZnSe(Te) из расплава под давлением инертного газа из шихты, содержащей 3-5 мас.% ZnTe.

3. Дробление кристалла ZnSe(Te) на воздухе.

4. Выращивание кристалла ZnSe(Te) из расплава из шихты, в качестве которой служат фракции дробления от 0,1 до 2 мм.

5. Термическая обработка сцинтилляционных элементов ZnSe(Te) в насыщенных парах Zn.

Осуществляют способ следующим образом.

Смесь порошков ZnSe и ZnTe квалификации ОСЧ, в которой доля ZnTe составляет 3-5 мас.%, тщательно перемешивают, добавляют элементарный металлический селен в количестве 1-4 мас.% и засыпают в кварцевый реактор, который помещают в горизонтальную отжиговую печь. После продувки аргоном, реактор заполняют водородом, нагревают до 1000oC и выдерживают 3 ч с последующим охлаждением в течение 12 ч. Полученную таким образом шихту извлекают из реактора, перемешивают и засыпают в графитовый тигель. Тигель с шихтой помещают в ростовую компрессионную печь, где и получают кристалл направленной кристаллизацией из расплава под давлением Ar.

При используемой технологии в выращенной кристаллической буле Te распределяется равномерно, с точностью до 0,05 мас.% примерно в 70% объема. Так, при использовании исходной смеси ZnTe и ZnSe с содержанием ZnTe 3 мас.%, в выращенном кристалле длиной 90 мм (цилиндрическая часть) в части були длиной 60 мм содержание Te составляет 0,5±0,05 мас.%. В оставшейся верхней части були содержание Te составляет от 0,5 до 1,2 мас.%, в нижней конусовидной части були содержание Te 0,3-0,5 мас.%.

Выращенную кристаллическую булю извлекают из тигля, отрезают носовую коническую часть и хвостовую треть були с повышенной концентрацией Te. На срезах полученного цилиндра контролируют содержание Te. Этот цилиндр затем дробят в агатовой ступке и разделяют на фракции, отделяя частицы менее 0,1 мм и более 2 мм, последние вновь подвергают дроблению.

Отобранные таким образом фракции с размерами частиц 0,1-2 мм засыпают в графитовый тигель, помещают в ростовую компрессионную печь.

Производят выращивание кристалла методом Бриджмена-Стокбагера.

Полученную булю разрезают на диски размерами ⊘ 24х5 мм, которые затем отжигают в парах цинка при 1000oC в течение 24 ч в запаянных кварцевых ампулах. Отожженные образцы шлифуются, затем измеряются их параметры: световыход, послесвечение, время высвечивания.

Световыход кристаллов ZnSe (Te, О) измерялся относительно CsI(Te) с помощью рентгеновского источника РУП при напряжении на трубке 100 кВ.

Послесвечение измеряли на лабораторной установке [Л.П. Гальчинецкий и др. Автоматизированный комплекс для исследования амплитудно-временных характеристик сцинтилляторов и сцинтиэлектронных детекторов. Межгосударственная конференция "Сцинтилляторы-93", Харьков, 1993, Тез. докл., ч I, с. 89-901].

Время высвечивания измерялось осциллографическим методом с использованием импульсного рентгеновского источника РАПАН-200 (Ua=200 кВ, τu= 10 нс ), спектры рентгенолюминесценции измерялись с помощью спектрометра типа МДР-2. Содержание примеси в кристалле определялось рентгенолюминесцентным методом.

Примеры конкретного выполнения

Пример 1

Смесь порошков ZnSe и ZnTe квалификации ОСЧ массой 250 г, из которой ZnTe составляет 10 г (4 мас.%) перемешивают в стеклянной емкости, туда же добавляется селен металлический в количестве 5 г (2 мас.%), смесь засыпают в кварцевый реактор (в среднюю часть), помещают в горизонтальную отжиговую печь типа СУОЛ и подключают к системе продувки. В течение 0,5 ч систему продувают аргоном, затем заполняют водородом и нагревают до 1000oC. После выдержки в течение 3 ч печь охлаждают до комнатной температуры в течение 12 ч, продувают аргоном и извлекают реактор с шихтой. Шихту извлекают из реактора, тщательно перемешивают и засыпают в графитовый тигель ⊘ 24 мм. Тигель помещают в компрессионную ростовую печь, где производят выращивание кристалла из расплава направленной кристаллизацией под давлением аргона со скоростью 15 мм/ч. Выращенная кристаллическая буля имеет длину цилиндрической части 80 мм. От нее отрезается носовая коническая часть и определяется концентрация Te. Она составила 0,7 мас.% на носовом срезе и 0,75 мас.% на хвостовом срезе цилиндра. После этого кристалл дробят в агатовой ступке, для чего его предварительно раскалывают на 5-6 частей, каждая из полученных порций размола просеивается через мелкое сито для удаления фракций меньше 0,1 мм, а затем через сито, для отбора фракции более 2 мм. Частицы с размерами более 2 мм вновь подвергаются дроблению. После окончания процесса отобранная фракция с частицами от 0,1 до 2 мм засыпается в графитовый тигель, помещается в ростовую печь и проводится выращивание кристалла, аналогично вышеописанному, но с более медленной скоростью - 5 мм/ч. Полученную кристаллическую булю разрезают на диски ⊘ 24х5 мм и отжигают в запаянных кварцевых ампулах в насыщенных парах Zn при 1000oC в течение 24 ч.

Значения измеряемых параметров (усреднено для всех 7 полученных образцов) составили:

световыход - 0,9 относительно CsI(Tl); уровень послесвечения - 0,04% через 2 мс; время высвечивания - 3 мкс, максимум люминесценции - 590 нм.

Пример 2

Шихта, обработанная, как описано в примере 1, помещается в графитовый тигель 24 мм и выращивается кристалл со скоростью 5 мм/ч.

Полученную кристаллическую булю разрезают и отжигают заготовки, как описано в примере 1.

Световыход образцов - 1 отн.ед., уровень послесвечения - 0,05% через 2 мс, время высвечивания - 100 мкс, максимум люминесценции - 640 нм.

Пример 3

Выращивание первичного кристалла проводится как в примере 1, но в качестве шихты для вторичного кристалла используется фракция, прошедшая через мелкое сито, с размерами частиц менее 0,1 мм. Все остальные технологические параметры аналогичны описанным в примере 1. Световыход составил 0,4 отн.ед., уровень послесвечения - 0,05% через 2 мс, время высвечивания - 5 мкс, λmax= 600 нм.

Пример 4

Отличие от примеров 1 и 3 состояло в том, что для выращивания вторичного кристалла использовалась крупная фракция, с частицами размером 2 мм.

Световыход составил 0,5 отн.ед., уровень послесвечения - 0,9% через 2 мс, время высвечивания - 30 мкс, λmax= 620 нм.

Пример 5

В качестве шихты для выращивания первичного кристалла использовалась смесь порошков ZnSe и ZnTe с концентрацией ZnTe 3 мас.%. При этом концентрация Te в первичном кристалле (в используемой части були) составила 0,5 мас. %. Все остальные параметры технологического процесса соответствовали описанным в примере 1. Световыход образцов - 0,7 отн.ед., уровень послесвечения - 0,04% через 2 мс, время высвечивания - 2,5 мкс, λmax= 590 нм.

Пример 6

Содержание ZnTe в исходной шихте для первичного кристалла - 1,5 мас.%, концентрация Te в используемой части первичного кристалла - 0,4 мас.%.

Все остальные операции аналогичны примерам 1 и 5. Световыход в образцах составил 0,3 отн.ед., уровень послесвечения - 0,03% через 2 мс, время высвечивания - 3 мкс, λmax= 585 нм.

Пример 7

Содержание ZnTe в исходной шихте для первичного кристалла - 5 мас.%, концентрация Te в используемой части первичного кристалла - 1 мас.%.

Все остальные операции аналогичны примерам 1, 5, 6. Световыход в образцах составил 0,8 отн.ед., уровень послесвечения - 0,05% через 2 мс, время высвечивания - 3 мкс, λmax= 600 нм.

Пример 8

Содержание ZnTe в исходной шихте для первичного кристалла составляло - 6 мас. %, концентрация Te в используемой части первичного кристалла составляла - 1,1 мас.%.

Все остальные операции аналогичны примерам 1, 5, 6, 7. Световыход в образцах составил 1,0 отн.ед., уровень послесвечения - 0,1% через 2 мс, время высвечивания - 50 мкс, λmax= 630 нм.

Пример 9

Все технологические операции проводились, как описано в примере 1, за исключением того, что полученный первичный кристалл не дробился, а цилиндрическая часть були разбивалась на 5-6 кусков и в таком виде помещалась в графитовый тигель. Световыход в полученных образцах составил 0,7 отн.ед., уровень послесвечения - 0,3% через 2 мс, время высвечивания - 120 мкс, λmax= 640 нм.

В примерах 3, 4, 6, 8, 9 значения рассматриваемых технологических параметров лежат за пределами интервалов, указанных в формуле изобретения.

Заявляемый способ, по сравнению с прототипом, позволяет получать кристаллы ZnSe(Te) с высоким световыходом, низким уровнем послесвечения и малым временем высвечивания, при сдвиге максимума люминесценции в коротковолновую область. Кристаллы, выращенные с промежуточной стадией дробления по предлагаемому способу, имеют значения световыхода от 0,7 до 0,9 отн. ед., уровень послесвечения составляет 0,04 - 0,05% через 2 мс, а время высвечивания 2,5 - 3 мкс; по способу-прототипу световыход составляет 0,6 - 1,0 отн.ед., уровень послесвечения - 0,05% через 2 мс, а время высвечивания 100 мкс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА N-ТИПА НА ОСНОВЕ СЕЛЕНИДА ЦИНКА | 2000 |

|

RU2170291C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ТИПА AB Использование: в приборостроении, квантовой электронике, лазерной спектроскопии и т | 1991 |

|

RU2031983C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АКТИВИРОВАННОГО МОНОКРИСТАЛЛИЧЕСКОГО СИЛИКАТА ГАДОЛИНИЯ | 1992 |

|

RU2046371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЦИНТИЛЛЯТОРА НА ОСНОВЕ ФТОРИДА ЛИТИЯ, ЛЕГИРОВАННОГО ТИТАНОМ | 1991 |

|

RU2014373C1 |

| КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АКТИВНЫХ ЭЛЕМЕНТОВ ПЕРЕСТРАИВАЕМЫХ ЛАЗЕРОВ НА ОСНОВЕ СЕЛЕНИДА ЦИНКА, ЛЕГИРОВАННОГО ХРОМОМ | 2010 |

|

RU2531401C2 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АКТИВИРОВАННОГО КРИСТАЛЛА ЙОДИДА ЛИТИЯ | 2005 |

|

RU2281530C1 |

| СЦИНТИЛЛЯТОР ДЛЯ РЕГИСТРАЦИИ ТЕПЛОВЫХ НЕЙТРОНОВ | 2003 |

|

RU2244320C1 |

| СЦИНТИЛЛЯТОР ДЛЯ РЕГИСТРАЦИИ НЕЙТРОНОВ | 2004 |

|

RU2276387C1 |

| СЦИНТИЛЛЯЦИОННЫЙ МАТЕРИАЛ | 1991 |

|

RU2031987C1 |

| СПОСОБ СОЗДАНИЯ КОНТАКТНЫХ СЛОЕВ НА ПОВЕРХНОСТИ ОПТИЧЕСКИХ ПОЛУПРОВОДНИКОВЫХ КРИСТАЛЛОВ ТИПА AB | 1989 |

|

RU1725700C |

Изобретение относится к области получения кристаллических полупроводниковых материалов, используемых в электронном, ядерном приборостроении, детекторах ионизирующих излучений. Способ заключается в предварительной подготовке сырья, выращивании кристалла из расплава под давлением инертного газа и термообработку в насыщенных парах цинка, при этом в качестве сырья используют частицы размером 0,1-2 мм, механоактивированные путем дробления в кислородсодержащей среде предварительно выращенного кристалла селенида цинка, активированного теллуром с концентрацией его в кристалле 0,5-1,0 мас.%. Технический результат - кристаллы, выращенные с промежуточной стадией дробления по предлагаемому способу, имеют значения световыхода от 0,7 до 0,9 отн. ед. , уровень послесвечения составляет 0,04-0,05% через 2 мс, а время высвечивания 2,5-3 мкс; по способу-прототипу световыход составляет 0,6-1,0 отн. ед., уровень послесвечения - 0,05% через 2 мс, а время высвечивания 100 мкс. 1 табл.

Способ получения сцинтиллятора на основе селенида цинка, активированного теллуром, включающий предварительную подготовку сырья, выращивание кристалла из расплава под давлением инертного газа и термообработку в насыщенных парах цинка, отличающийся тем, что в качестве сырья используют частицы размером 0,1 - 2 мм, механоактивированные путем дробления в кислородсодержащей среде предварительно выращенного кристалла селенида цинка, активированного теллуром с концентрацией его в кристалле 0,5 - 1,0 мас.%.

| UA 94030656 A1, 29.12.1994 | |||

| RU 2056465 С1, 20.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КРИСТАЛЛОВ СЕЛЕНИДА ЦИНКА | 1992 |

|

RU2051211C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ ХАЛЬКОГЕНИДОВ ТИПА AB Использование: в приборостроении, квантовой электронике, лазерной спектроскопии и т | 1991 |

|

RU2031983C1 |

| Полупроводниковый сцинтилляционный материал | 1978 |

|

SU826769A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| DE 19502029 A1, 27.07.1995 | |||

| Устройство для регулирования технологических процессов | 1977 |

|

SU744476A1 |

Авторы

Даты

2001-07-10—Публикация

2000-03-03—Подача