Изобретение относится к области подводного нефтяного и газового машиностроения и предназначено для установки, фиксации и извлечения из подводной скважины или подвески насосно-компрессорных труб (НКТ) различных инструментов.

Известен ловитель хвостовиков (патент RU 2190748 С1, МПК Е21В 23/00, 31.01.2001, опубл. 10.10.2002 г.), содержащий корпус, заводной конус, гнездо под хвостовик и подпружиненный захват, выполненный в виде круглой или фигурной пластины с коническим отверстием, разрезанной радиально на несколько частей, с выполненной по периметру канавкой под пружину, причем коническое отверстие выполнено для обеспечения возможности взаимодействия в скважине с хвостовиком и на поверхности - с разрезной втулкой с конусом для расширения захвата до освобождения хвостовика.

Недостатками ловителя хвостовиков являются:

- функциональная ограниченность его применения, позволяющая осуществлять только функции захвата и извлечения приборов, имеющих хвостовик для ловителя;

- незакрепленные от кругового смещения пластины могут сбиться в одну сторону, что приведет к неравномерности распределения осевой нагрузки;

- устройство невозможно использовать в составе оборудования подводных скважин из-за наличия полостей для образования воздушных пробок при опускании под воду.

Известно стопорное кольцо для гарантированной фиксации подвески НКТ (патент № US 10,113,383 В2, МПК Е21В 33/04, опубл. 30.10.2018 г.). Стопорное кольцо способно разжиматься радиально из свободного положения в рабочее и на своем внешнем диаметре имеет ответный профиль для стопорной канавки. Регулировочное кольцо движением вниз вдавливает стопорное кольцо в рабочее положение. Фиксатор частично входит в распорное кольцо и ограничивает осевое движение регулировочного кольца относительно ствола скважины, фиксируя стопорное кольцо в рабочем положении, и предотвращает тем самым осевое смещение ствола скважины вверх относительно корпуса устьевой арматуры.

Недостатками стопорного кольца являются:

- невозможность воспринимать нагрузки большие, чем позволяют геометрические параметры, так как геометрические и нагрузочные параметры обычного (не состоящего из отдельных элементов) стопорного кольца взаимно пропорциональны;

- автоматизировать операции по монтажу и демонтажу элементов данной сборки в подводных условиях очень трудоемко и не рационально.

Известен якорь для фиксации скважинного оборудования (патент RU 2434116 С1, МПК Е21В 23/00, опубл. 20.11. 2011 г.), включающий связанный колонной труб конус со шлипсами, корпус с фиксатором и патрубок, установленный снаружи корпуса с возможностью ограниченного продольного перемещения вниз, поджатый пружиной от корпуса вниз и снабженный внутри кольцевой проточкой под фиксатор, где конус жестко соединен с корпусом, на наружной поверхности которого выполнена выборка под фиксатор, выполненный в виде пружинного разжимного кольца, пружина установлена между верхним и нижним упорами, которые выполнены с возможностью опоры соответственно на патрубок и корпус в транспортном положении, в котором зафиксированы срезным элементом, при этом патрубок выполнен упирающимся снизу на шлипсы, которые выполнены с возможностью радиального перемещения относительно него, причем фиксатор выполнен с возможностью входа в проточку патрубка при сжатии пружины.

Недостатком якоря для фиксации скважинного оборудования является невозможность повторного использования устройства после цикла эксплуатации, так как требуется трудоемкая разборка для замены срезаемого элемента и выведения из фиксированного положения пружинного разжимного кольца.

Технический результат предлагаемого устройства заключается в создание автоматического устройства для фиксации инструмента позволяющий просто и надежно выполнять следующие операции в центральном канале подвески НКТ:

- движением вниз устройства до упора в фаску канала установка и гарантированная его фиксация для удержания высокого давления;

- движением вверх снятие фиксации и извлечение из центрального канала подвески НКТ.

Технический результат обеспечивается устройством для фиксации инструмента, содержащим разрезное пружинное кольцо с возможностью входа в кольцевую проточку под него и возможностью ограниченного продольного перемещения вниз.

Это достигается тем, что оно снабжено направляющей втулкой, жестко закрепленной в предохранительной втулке, распорной втулкой с возможностью перемещения по направляющей втулке и силовыми секторами, точечно закрепленными с посредством пазов на разжимном пружинном кольце с возможностью взаимодействия коническими опорными поверхностями с коническим профилем кольцевой проточки подвески НКТ, причем на внешней стороне распорной втулки расположены две цилиндрические поверхности разного диаметра, соединенные конической перемычкой, а на внутренней стороне распорной втулки выполнена канавка под стопор, расположенный в направляющей втулке, при этом стопор выполнен в виде набора шариков, подпружиненного толкателя с упорным конусом, взаимодействующих с канавкой распорной втулки через отверстия в направляющей втулке.

Такое выполнение устройства для фиксации инструмента позволяет создать автоматическую конструкцию, элементы которой взаимодействуя между собой при движении устройства для фиксации инструмента совместно с предохранительной втулкой вниз обеспечивают установку и надежную фиксацию в центральном канале подвески НКТ, а при необходимости извлечения устройства для фиксации инструмента с предохранительной втулкой движением вверх обеспечивают автоматическое снятие фиксации и извлечение его из центрального канала подвески НКТ. Этим достигается технический результат по выполнению требуемых операций многократно без переборки.

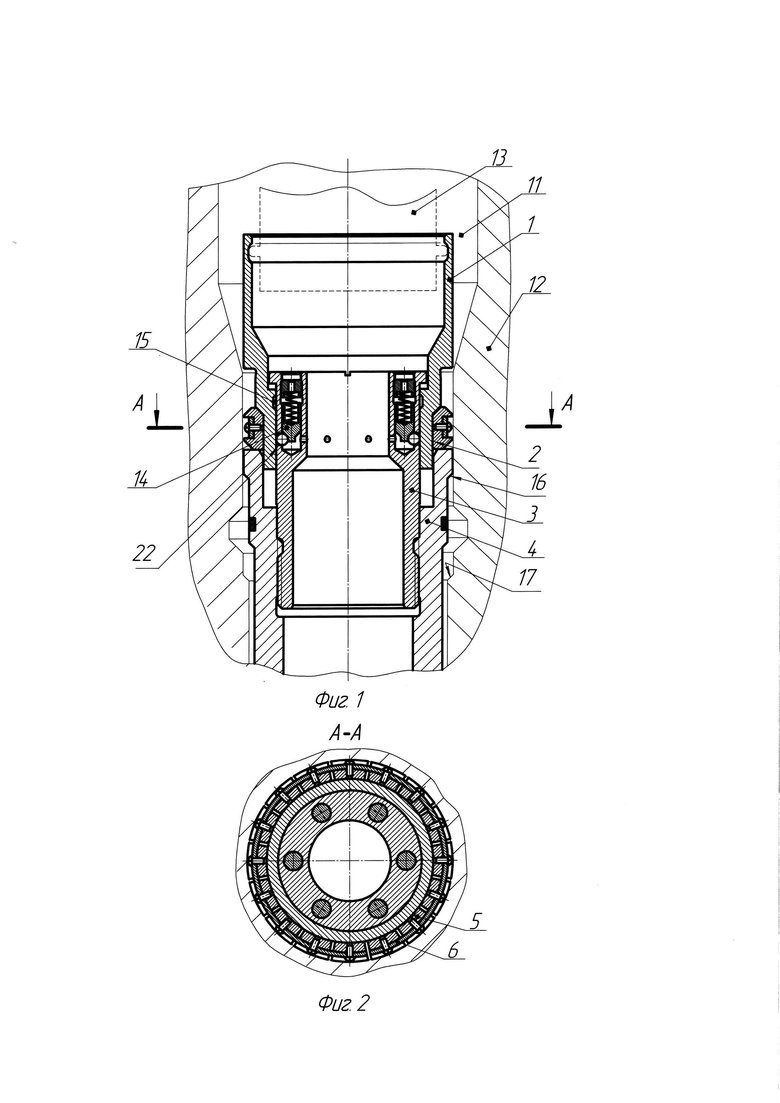

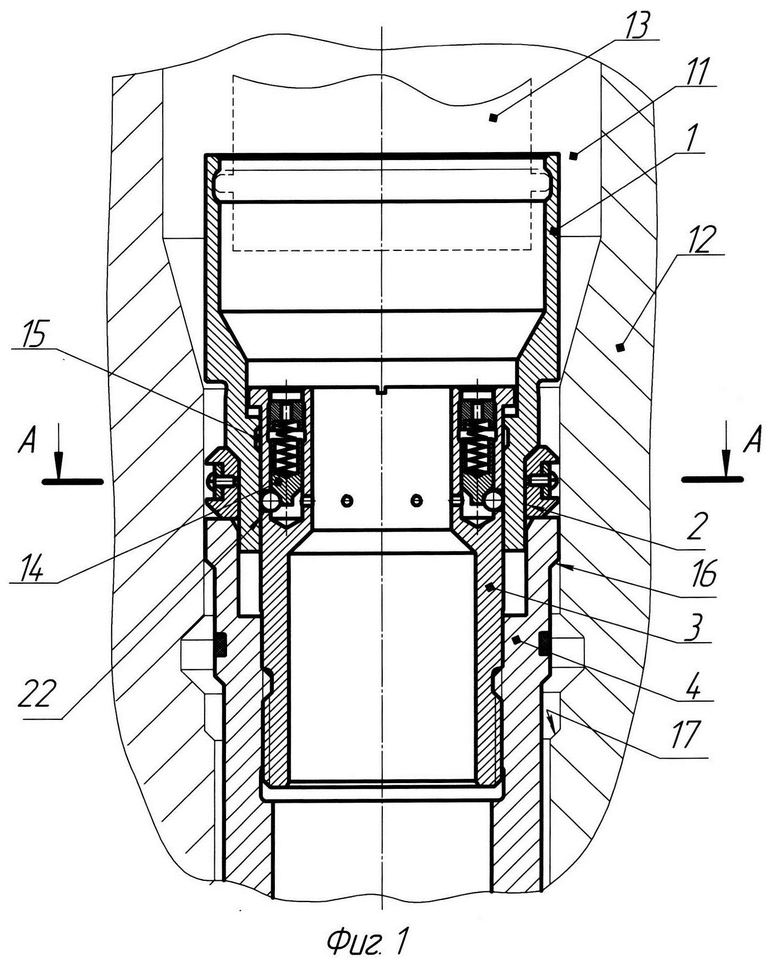

На фиг. 1 показано устройство для фиксации инструмента в положении ввода в центральный канал подвески НКТ.

На фиг. 2 показан поперечный разрез устройства для фиксации инструмента по распорному кольцу.

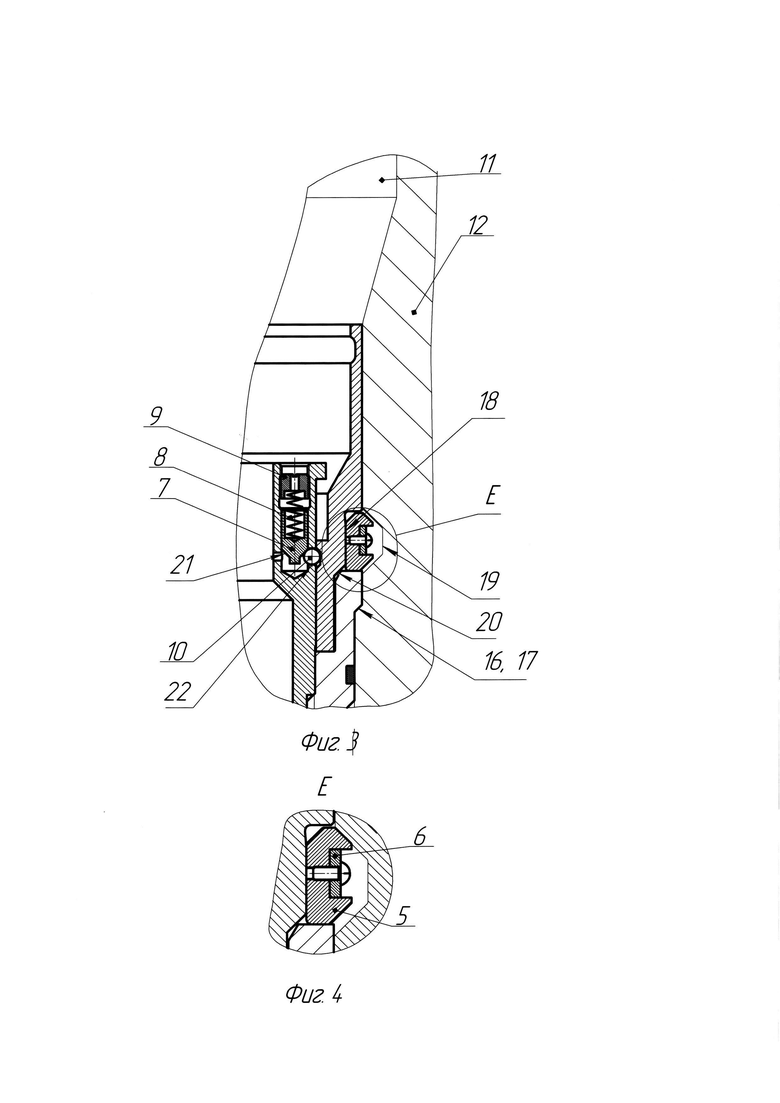

На фиг. 3 показано устройство для фиксации инструмента в зафиксированном положении в центральном канале подвески НКТ.

На фиг. 4 показан выносной элемент узла закрепления силовых секторов к разрезному пружинному кольцу.

Устройство для фиксации является составной частью инструмента, включающего в свой состав предохранительную втулку 4 имеющую на внешней стороне фаску 16. Внутри предохранительной втулки 4 закреплена направляющая втулка 3, а между ними размещена распорная втулка 1. Между предохранительной втулкой 4 и распорной втулкой 1 размещено пружинное разжимное кольцо 6 с точечно закрепленными на нем в пазах силовыми секторми 5. В направляющей втулке 3 размещен шариковый стопор рабочего положения 14, состоящий, например, из шести наборов шариков 10, толкателей 7, выполненных с упорным конусом 21, пружин 8 и гаек 9, кроме того в ней выполнено, например, шесть отверстий 22 под шарики 10. Распорная втулка 1 на внешней стороне имеет две цилиндрические поверхности разного диаметра 2, 18, соединенные конической перемычкой 20, а на внутренней стороне распорной втулки 1 выполнена канавка 15 для ее стопорения шариками 10 стопора 14. Устройство для фиксации инструмента с предохранительной втулкой 4 помещены в центральный канал 11 подвески НКТ 12. На внутренней поверхности центрального канала 11 выполнен профиль кольцевой проточки 19, и фаска 17. Спускоподъемный инструмент 13 (показан пунктиром).

Устройство для фиксации инструмента работает следующим образом. Спускоподъемным инструментом 13 (фиг. 1) устройство для фиксации инструмента совместно с предохранительной втулкой 4 опускается в центральный канал 11 подвески НКТ 12 до упора фаски 16 предохранительной втулки 4 в фаску 17 центрального канала 11. После упора фасок 16 и 17 силовых секторов 5, закрепленные на пружинном разжимном кольце 6, становятся напротив профиля кольцевой проточки 19 на поверхности центрального канала 11 подвески НКТ 12. Движение предохранительной втулки 4 прекращается, а распорная втулка 1 продолжает движение по направляющей втулке 3, распирая соединенные пружинным разжимным кольцом 6 силовые сектора 5, и по конической перемычке 20 перемещает их на цилиндрическую поверхность 18 распорной втулки 1. При этом силовые сектора 5, совершая радиальные перемещения, заходят в ответный профиль кольцевой проточки 19 на внутренней поверхности центрального канала 11 подвески НКТ 12, а шарики 10 стопора рабочего положения 14, заходят в канавку 15 распорной втулки 1. Спускоподъемный инструмент 13 движением вверх отсоединяется от устройства для фиксации инструмента с усилием отстыковки меньшим, чем усилие срабатывания шарикового стопора рабочего положения 14, удерживающего распорную втулку 1 от смещения. После чего спускоподъемный инструмент 13 удаляется из центрального канала 11 подвески НКТ 12, оставляя устройство для фиксации инструмента вместе с предохранительной втулкой 4, зафиксированным в осевом направлении в центральном канале 11, готовым к работе. В рабочем положении силовые сектора 5, находясь в профиле кольцевой проточки 19, воспринимают основную осевую нагрузку силовыми секторами 5, выполненными из высокопрочного материала. Разжимное пружинное кольцо 6, удерживая закрепленные на нем силовые сектора 5, прижимает их к цилиндрической поверхности 2 распорной втулки 1.

Для извлечения устройства для фиксации инструмента с предохранительной втулкой 4 спускоподъемный инструмент 13 опускается в центральный канал подвески НКТ 12 и соединяясь с распорной втулкой 1 устройства для фиксации инструмента начинает совместное движение вверх. При движении распорной втулки 1 шарики 10 стопора рабочего положения 14 за счет перекатывания по наклонной поверхности канавки 15 распорной втулки 1 через отверстия 22 в направляющей втулке 3 воздействуют на упорные конуса 21 толкателей 7, преодолевают усилие пружин 8, выходят из канавки 15 распорной втулки 1 и освобождают ее от стопорения. Начинается перемещение распорной втулки 1 по направляющей втулке 3. Силовые сектора 5 находятся в профиле кольцевой проточки 19 пока они расположены на цилиндрической поверхности 18 распорной втулки 1. При дальнейшем движении распорной втулки 1 сектора 5 выходят из профиля кольцевой проточки 19 под воздействием разжимного пружинного кольца 6 переходят по конической перемычке 20 на цилиндрическую поверхность 2 распорной втулки 1. Сектора 5 выходят из профиля кольцевой проточки 19, а распорная втулка 1 доходит до упора в бурт направляющей втулки 3. Спускоподъемный инструмент 13, соединенный с распорной втулкой 1, воздействуя на бурт направляющей втулки 3, извлекает устройство для фиксации инструмента с предохранительной втулкой 4 из центрального канала 11 подвески НКТ 12.

Таким образом, в предлагаемом изобретении достигнут технический результат по созданию автоматического устройства для фиксации инструмента, имеющего возможность автоматической установки, фиксации и извлечения инструмента.

На фиг. 5 представлена фотография опытного образца «Устройства для фиксации инструмента», установленного на предохранительной втулке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТЬЕВОЕ ОБОРУДОВАНИЕ СКВАЖИНЫ "ПЕРМЬ" (ВАРИАНТЫ) | 2005 |

|

RU2269641C1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ОБОРУДОВАНИЯ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ | 2003 |

|

RU2245985C2 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ ПОТАЙНОЙ КОЛОННЫ | 2003 |

|

RU2265118C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| Пакер скважинный автономный | 2021 |

|

RU2753915C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| ПРОТИВОПОЛЕТНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЦЕНТРОБЕЖНОГО НАСОСА | 2017 |

|

RU2668891C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| ПАКЕР ТЕХНОЛОГИЧЕСКИЙ | 2011 |

|

RU2473781C1 |

| Расширитель для одновременного бурения и расширения на обсадной колонне | 2019 |

|

RU2719880C1 |

Изобретение относится к области подводного нефтяного и газового машиностроения и предназначено для установки, фиксации и извлечения из подводной скважины или подвески насосно-компрессорных труб (НКТ) различных инструментов. Техническим результатом является создание автоматического устройства для фиксации инструмента позволяющее надежно выполнять операции в центральном канале подвески НКТ. Устройство для фиксации инструмента содержит разжимное пружинное кольцо с возможностью входа в кольцевую проточку под него. Оно снабжено направляющей втулкой, жестко закрепленной в предохранительной втулке и распорной втулкой, имеющей возможность перемещения по направляющей втулке. Силовые сектора точечно закреплены с посредством пазов на разжимном пружинном кольце, расположенном на внешней стороне распорной втулки с возможностью взаимодействия своими коническими опорными поверхностями с коническим профилем кольцевой проточки центрального канала подвески НКТ. На внешней стороне распорной втулки расположены две цилиндрические поверхности разного диаметра, соединенные конической перемычкой, а на внутренней стороне распорной втулки выполнена канавка под стопор, расположенный в направляющей втулке, при этом стопор выполнен в виде набора шариков, подпружиненного толкателя с упорным конусом, взаимодействующих с канавкой распорной втулки через отверстия в направляющей втулке. Данным сочетанием элементов при простом движении вниз обеспечивается автоматизация операций по установке, фиксации, а при движении вверх снятие фиксации и извлечение из центрального канала подвески НКТ. 1 з.п. ф-лы, 5 ил.

1. Устройство для фиксации инструмента, содержащее разжимное пружинное кольцо с возможностью входа в кольцевую проточку под фиксатор и с возможностью ограниченного продольного перемещения вниз, отличающееся тем, что оно снабжено закрепленной в предохранительной втулке направляющей втулкой, распорной втулкой имеющей возможность перемещения по направляющей втулке, закрепленными посредством пазов на разжимном пружинном кольце и взаимодействующие коническими опорными поверхностями с коническим профилем кольцевой проточки силовыми секторами, причем на внешней стороне распорной втулки расположены две цилиндрические поверхности разного диаметра, соединенные конической перемычкой, а в направляющей втулке установлен стопор, взаимодействующий с канавкой, выполненной на внутренней стороне распорной втулки.

2. Устройство для фиксации инструмента по п. 1, отличающееся тем, что стопор выполнен в виде набора шариков с подпружиненными толкателями, снабженными упорными конусами.

| ЯКОРЬ ДЛЯ ФИКСАЦИИ СКВАЖИННОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2434116C1 |

| УСТРОЙСТВО для ФИКСИРОВАНИЯ ОБОРУДОВАНИЯ в БУРОВОЙ СКВАЖИНЕ | 0 |

|

SU313954A1 |

| Скважинное фиксирующее устройство | 1982 |

|

SU1099045A1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ОБОРУДОВАНИЯ В ЭКСПЛУАТАЦИОННОЙ КОЛОННЕ | 2003 |

|

RU2245985C2 |

| US 10113383 B2, 30.10.2018 | |||

| ПЛАНАПОХРОМАТИЧЕСКИЙ ОБЪЕКТИВ | 2012 |

|

RU2517978C1 |

Авторы

Даты

2020-12-01—Публикация

2020-03-17—Подача