Изобретение относится к нефтегазовой промышленности и предназначено для разделения газожидкостных смесей.

Известен газожидкостной сепаратор, содержащий корпус с патрубком входа газожидкостной смеси, патрубками выхода газа и жидкости. Внутри корпуса размещены коагулятор, установленный перед патрубком входа газожидкостной смеси, и каплеотбойник, установленный перед патрубком выхода газа. Основание каплеотбойника расположено на расстоянии 0,5-1,5 диаметра корпуса от основания коагулятора. На основаниях коагулятора и каплеотбойника установлены центробежные элементы. Между основанием коагулятора и стенкой корпуса установлен распределительный короб. Образованная между распределительным коробом и стенкой корпуса полость соединена с полостью патрубка входа газожидкостной смеси. Коагулятор и каплеотбойник снабжены дренажными трубками (патент РФ на изобретение №2153915, МПК7 B01D 45/00, B01D 19/00, опубл. 10.08.2000).

Недостатком известного устройства является высокое гидравлическое сопротивление, создаваемое двумя ступенями сепарации (коагулятор и каплеотбойник) с помощью центробежных элементов.

Известен газожидкостный сепаратор для разделения газожидкостных смесей, содержащий корпус с патрубком входа газожидкостной смеси, патрубком выхода газа и патрубком выхода жидкости. Патрубок входа газожидкостной смеси расположен тангенциально по отношению к корпусу. Внутри корпуса напротив патрубка входа газожидкостной смеси установлен распределитель в виде короба горообразной формы. Внутри распределительного короба в его горловине установлен коагулятор, представляющий собой полотно с центробежным элементом и дренажной трубкой, при этом полотно и верхняя часть короба образует основание, центральная часть которого выполнена в форме перевернутого усеченного конуса, в нижней части которого и установлен, по крайней мере, один центробежный элемент и дренажная трубка. Количество сепарационных элементов может быть от одного и более и зависит от технических условий эксплуатации аппарата (расходных показателей газожидкостного потока, подаваемого в аппарат, его давления). В верхней части корпуса перед патрубком выхода газа установлен соединенный с ним фильтр-патрон (патент РФ на полезную модель №48277, МПК7 B01D 45/00, опубл. 10.10.2005).

Недостатками известного сепаратора является узкий диапазон эффективной работы по производительности, обусловленный тем, что неэффективна грубая ступень сепарации и, с ростом производительности, пакет центробежных элементов перегружается по поступающей жидкости, что влечет за собой рост уноса жидкости с газом и, как следствие, снижение эффективности разделения газожидкостной смеси.

Известен газожидкостной сепаратор, содержащий корпус с патрубком входа газожидкостной смеси, патрубки выхода газа и выхода жидкости, полотно, центральная часть которого выполнена в форме перевернутого усеченного конуса, в нижней части которого установлен, по крайней мере, один центробежный элемент и, по крайней мере, одна дренажная трубка, распределитель, установленный напротив патрубка входа газожидкостной смеси, при этом полотно установлено в верхней части сепаратора, снизу которого установлен короб, охватывающий его центральную часть, при этом боковая часть короба выполнена из воронкообразных элементов, повторяющих форму центральной части полотна и установленных с зазором относительно друг друга, при этом дренажная трубка расположена в коробе, а днище короба снабжено, по крайней мере, одной сливной трубой с гидрозатвором, расположенным в нижней части сепаратора (патент РФ на изобретение №2519418, Заявка: №2012155930/05, 2012.12.21, МПК: B01D 53/24, B01D 53/26, B01D 45/12 - прототип).

Указанный сепаратор работает следующим образом. Газожидкостный поток, например, газожидкостная смесь, поступает в корпус через патрубок входа на распределитель, при этом поток теряет кинетическую энергию и отделяется от основной массы жидкости, которая стекает в нижнюю часть корпуса. Затем газожидкостной поток, поступая через тонкослойные каналы, образованные воронкообразными элементами, проходит следующую ступень разделения на газ и жидкость, и при выходе из каналов газ с остатками жидкости попадает в центробежные элементы. В центробежных элементах от газа отделяются остатки жидкости и отсепарированный газ выводят через патрубок выхода, а жидкость сливается через дренажные трубки на днище короба, сюда же стекает жидкость, скоагулированная и стекающая по воронкообразным элементам, далее эта жидкость через сливную трубу и гидрозатвор стекает в низ корпуса и выводится через патрубок выхода.

Основными недостатками является значительная сложность конструкции и недостаточно высокая степень очистки потока флюида.

Задачей изобретения является расширение диапазона эффективной работы газожидкостного сепаратора по производительности, упрощение его конструкции и повышение степени очистки флюида.

Решение указанной задачи достигается тем, что в предложенном газожидкостном сепараторе (далее - сепаратор), содержащем корпус с нижним и верхним днищами, подводящий патрубок очищаемого флюида, отводящие патрубки очищенного газа и жидких примесей, причем полости упомянутых патрубков соединены с полостью корпуса, устройства грубой и тонкой очистки, установленные в подводящем и отводящих каналах соответственно, согласно изобретению, корпус сепаратора выполнен в виде вертикально ориентированного тонкостенного цилиндра, при этом подводящий патрубок очищаемого флюида расположен в нижней его части, отводящий выходной патрубок для очищенного газа расположен в верхней части корпуса, отводящий патрубок жидких примесей расположен в нижней части корпуса, и объединен с подводящим патрубком очищаемого флюида, при этом устройство грубой очистки очищаемого флюида расположено в нижней части корпуса и выполнено в виде нижней его части с внутренней профилированной полостью, выполненной в виде усеченного тела вращения, переходящего в полый цилиндр, а устройство тонкой очистки газа выполнено в виде фильтра, закрепленного в верхней части корпуса, при этом внутренний диаметр корпуса сепаратора составляет не менее 4 диаметров входного патрубка.

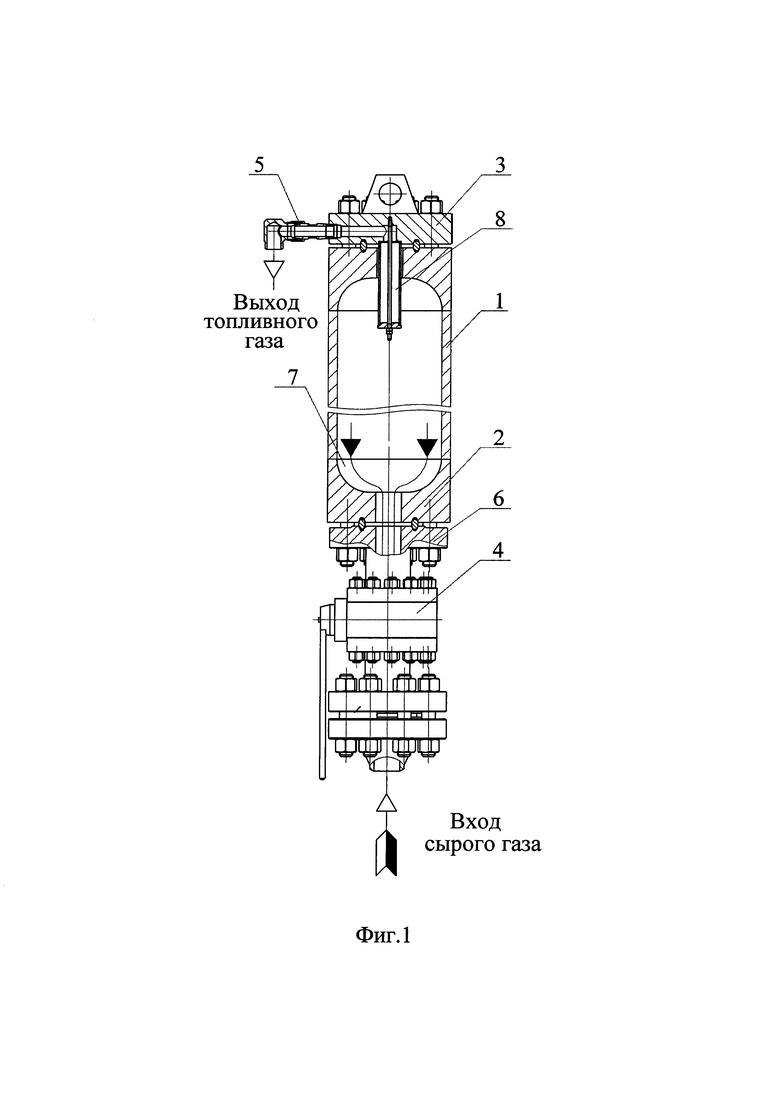

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 показан продольный разрез предложенного сепаратора. Заштрихованными треугольниками показан образовавшийся конденсат.

Газожидкостный сепаратор содержит корпус 1 с нижним 2 и верхним 3 днищами, подводящий патрубок очищаемого флюида 4, отводящие патрубки очищенного газа 5 и жидких примесей 6. Полости упомянутых патрубков соединены с полостью корпуса. Корпус 1 сепаратора выполнен в виде вертикально ориентированного тонкостенного цилиндра. Подводящий патрубок очищаемого флюида 4 расположен в нижней его части. Отводящий патрубок очищенного газа 5 расположен в верхней части корпуса 1. Отводящий патрубок жидких примесей 6 расположен в нижней части корпуса 1, и объединен с подводящим патрубком очищаемого флюида 4. Устройство грубой очистки очищаемого флюида 7 расположено в нижней части корпуса и выполнено в виде нижней его части с внутренней профилированной полостью, выполненной в виде усеченного тела вращения, переходящего в полый цилиндр корпуса. Устройство тонкой очистки газа выполнено в виде фильтра 8, закрепленного в верхней части корпуса 1.

Предложенный сепаратор работает следующим образом.

Сепаратор устанавливается при помощи подводящего патрубка очищаемого флюида 4 на трубопровод. Очищаемый флюид, через подводящий патрубок 4, поступает внутрь полости корпуса 1. За счет того, что диаметр подводящего патрубка 4 значительно меньше внутреннего диаметра корпуса 1, преимущественно, в 4 и более раз, в корпусе 1 происходит резкое расширение потока флюида, снижение его скорости и кинетической энергии. При этом происходит выделение и оседание конденсата, содержащегося во флюиде, на стенках устройство грубой очистки очищаемого флюида 7, расположенного в нижней части корпуса и выполненного в виде нижней его части с внутренней профилированной полостью, выполненной в виде усеченного тела вращения, переходящего в полый цилиндр. За счет того, что скорость потока значительно падает, до 0,001 м/с, происходит уменьшение кинетической энергии частиц примесей, влага конденсируется на центрах конденсации и капли сконденсировавшейся влаги стекают по стенкам корпуса обратно в подводящий патрубок очищаемого флюида. Далее, предварительно очищенный таким образом газ, поступает к верхнему днищу 3, проходит через устройство тонкой очистки газа, выполненное в виде фильтра 8, закрепленного в верхней части корпуса 1, преимущественно, в верхнем днище 3, окончательно очищается от конденсата и механических примесей и поступает для дальнейшего использования.

Пример практического применения

Заявитель и авторы изготовили и успешно испытали газожидкостный сепаратор с внутренним диаметром корпуса 250 мм, при этом диаметр входного патрубка составил 57 мм. Исследования показали, что для эффективной очистки, скорость очищаемого флюида в корпусе должна составлять менее 0,001 м/с.

Проведение заявителем и авторами испытания предложенного полноразмерного газожидкостного сепаратора подтвердили правильность заложенных конструкторско-технологических решений.

Использование предложенного технического решения позволит расширить диапазон эффективной работы газожидкостного сепаратора по производительности и упростить его конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2021 |

|

RU2766568C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2519418C1 |

| ФИЛЬТР-СЕПАРАТОР | 2005 |

|

RU2299757C2 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА И ВОЗДУХА | 2011 |

|

RU2462294C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2511379C2 |

| ФАЗНЫЙ РАЗДЕЛИТЕЛЬ | 2011 |

|

RU2482899C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОЙ СЕПАРАЦИИ И ФИЛЬТРАЦИИ | 2014 |

|

RU2578686C1 |

Изобретение относится к нефтегазовой промышленности и предназначено для разделения газожидкостных смесей. Корпус газожидкостного сепаратора выполнен в виде вертикально ориентированного тонкостенного цилиндра. Подводящий патрубок неочищенного флюида расположен в нижней его части. Отводящий выходной патрубок для очищенного газа расположен в верхней части корпуса. Отводящий патрубок жидких примесей расположен в нижней части корпуса и объединен с подводящим патрубком неочищенного флюида. Устройство грубой очистки очищаемого флюида расположено в нижней части корпуса и выполнено в виде нижней его части с внутренней профилированной полостью, выполненной в виде усеченного тела вращения, переходящего в полый цилиндр. Устройство тонкой очистки газа выполнено в виде фильтра, закрепленного в верхней части корпуса. Внутренний диаметр корпуса сепаратора составляет более 4 диаметров подводящего патрубка. Изобретение обеспечивает упрощение конструкции газожидкостного сепаратора, повышение степени очистки потока флюида. 1 ил.

Газожидкостный сепаратор, содержащий корпус с нижним и верхним днищами, подводящий патрубок очищаемого флюида, отводящие патрубки очищенного газа и жидких примесей, причем полости упомянутых патрубков соединены с полостью корпуса, устройства грубой и тонкой очистки, установленные в подводящем и отводящих каналах соответственно, отличающийся тем, что корпус сепаратора выполнен в виде вертикально ориентированного тонкостенного цилиндра, при этом подводящий патрубок очищаемого флюида расположен в нижней его части, отводящий выходной патрубок для очищенного газа расположен в верхней части корпуса, отводящий патрубок жидких примесей расположен в нижней части корпуса и объединен с подводящим патрубком очищаемого флюида, при этом устройство грубой очистки очищаемого флюида расположено в нижней части корпуса и выполнено в виде нижней его части с внутренней профилированной полостью, выполненной в виде усеченного тела вращения, переходящего в полый цилиндр, а устройство тонкой очистки газа выполнено в виде фильтра, закрепленного в верхней части корпуса, при этом внутренний диаметр корпуса сепаратора составляет не менее 4 диаметров подводящего патрубка очищаемого флюида.

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2519418C1 |

| Способ получения искусственных цветных камней | 1936 |

|

SU48277A1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2511379C2 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

| Способ предохранения блоков цилиндров автомобильных двигателей и радиаторов от аварий при замерзании в них воды | 1946 |

|

SU80443A1 |

| Способ анодно-механической обработки | 1948 |

|

SU83811A1 |

| DE 1428028 A1, 28.11.1968 | |||

| US 5938921 A1, 17.08.1999. | |||

Авторы

Даты

2020-12-03—Публикация

2020-03-10—Подача