Изобретение относится к устройствам для разделения газожидкостных смесей и может быть использовано в нефтяной, газовой и химической областях промышленности.

Известен сепаратор (патент RU №2147914, МПК7 B01D 45/12, опубл. 27.04.00 г., №12), содержащий корпус с патрубком входа газожидкостной смеси, патрубками выхода газа и жидкости, установленные в корпусе коагулятор и циклон.

Общими признаками известного и предлагаемого устройства являются: вертикальный корпус с патрубком входа сырья и патрубками выхода газа и жидкости.

Недостатком известного устройства является неэффективное разделение газожидкостного потока как вследствие его недостаточной организации перед подачей в зону коагуляции, так и обусловленное отсутствием зоны тонкой доочистки газового потока.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является газожидкостной сепаратор (патент RU №2153915, МПК7 B01D 45/00, D01D 19/00, опубл. 10.08.00 г., №22), содержащий корпус с патрубком входа газожидкостной смеси и патрубками выхода газа и жидкости, установленный напротив патрубка входа газожидкостной смеси распределительный короб Г-образного профиля, размещенный в корпусе коагулятор и установленный перед патрубком выхода газа каплеотбойник, на основаниях которых расположены центробежные элементы.

Общими признаками известного и предлагаемого устройства являются: вертикальный корпус с патрубком входа газожидкостной смеси и патрубками выхода газа и жидкости, распределительный короб, установленный напротив патрубка ввода газожидкостной смеси.

Недостатком известного устройства является неэффективное разделение газожидкостной смеси, вследствие того, что при вводе газожидкостной смеси осуществляется в основном гашение колебаний потока, при этом отсутствует формирование развитого центробежного движения потока, чему также препятствует вертикальная перегородка, установленная между Г-образным распределительным коробом и корпусом. Как следствие, снижается эффективность первой ступени сепарации газожидкостной смеси, поэтому основная нагрузка по разделению газожидкостной смеси ложится на коагулятор. Мехпримеси, оседающие в значительном количестве на центробежных элементах коагулятора забивают их, снижая эффективность работы коагулятора, как по очистке от жидкости, так и мехпримесей.

Техническая задача данного изобретения заключается в повышении эффективности очистки газа, выражающейся в улавливании до 100% капельной жидкости и мехпримесей размером более 1 мкм и обеспечении надежной эксплуатации аппарата при существенных колебаниях соотношений фаз потока и технологических параметров (температуры и давления).

Поставленная задача достигается тем, что сепаратор, содержащий вертикальный корпус с патрубком входа газожидкостной смеси, патрубками выхода газа и жидкости, распределительный короб, установленный напротив патрубка входа газожидкостной смеси, снабжен горизонтальным полотном, установленным выше патрубка входа газожидкостной смеси, к которому присоединены распределительный короб и установленный в нем коаксиально фильтр-патрон, а над горизонтальным полотном установлен фильтр-патрон тонкой очистки, причем внутренние полости фильтр-патрона и фильтр-патрона тонкой очистки соединены между собой через отверстие, выполненное в горизонтальном полотне.

Кроме того, короб имеет высоту, равную 1,0-1,3 высоты фильтр-патрона, и в нижней части оснащен отбортовкой.

Кроме того, патрубок входа газожидкостной смеси установлен тангенциально по отношению к корпусу. Кроме того, патрубок газожидкостной смеси снабжен направляющей пластиной.

Кроме того, в зазоре между корпусом и коробом установлен завихритель.

Заявленная совокупность признаков позволяет сформировать развитый центробежный поток и подавать его на фильтр-патрон предварительно отсепарированным на 90-95% от капель размером более 20 мкм, а также максимально использовать наружную поверхность фильтр-патрона и грязеприемистость фильтрационного материала в целом. Поэтому во внутреннюю полость фильтр-патрона поступает газожидкостной поток, размер капель жидкости в котором не превышает 5 мкм. И далее, через отверстие, выполненное в горизонтальном полотне, газовый поток направляется во внутреннюю зону фильтра тонкой очистки. Проходя через фильтр-патрон тонкой очистки, газовый поток резко снижает скорость, что исключает вторичный унос капель жидкости и обеспечивает высокую степень доочистки газа.

Таким образом, заявленная совокупность признаков позволяет осуществить поставленную техническую задачу по повышению эффективности работы фильтра-сепаратора и повысить эффективность улавливания капельной жидкости и механических примесей до 100% размером более 1 мкм.

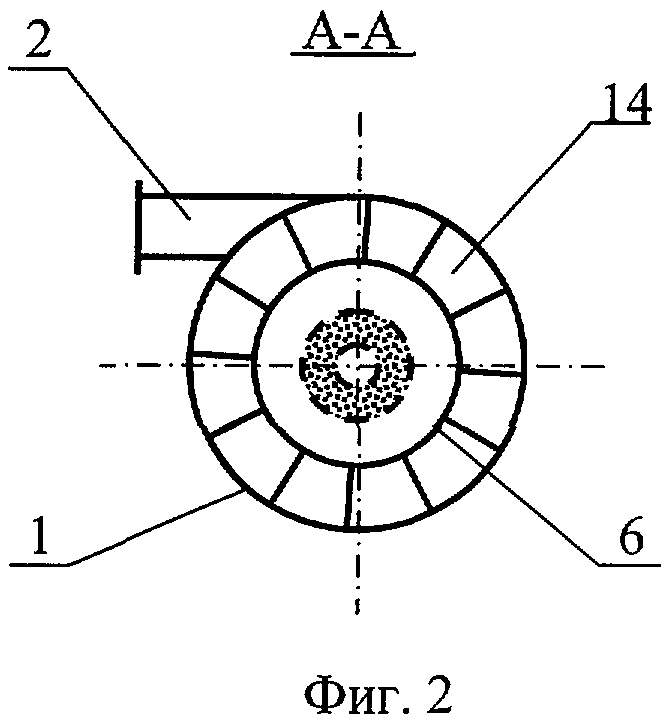

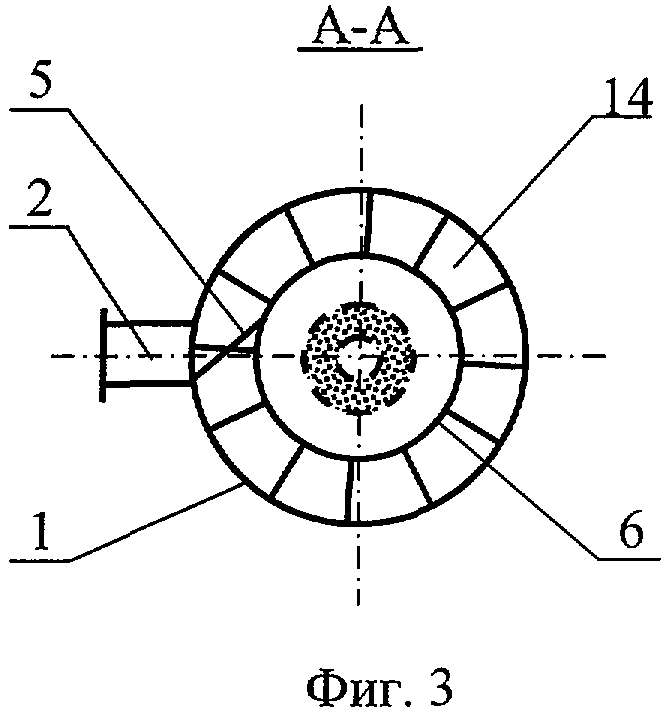

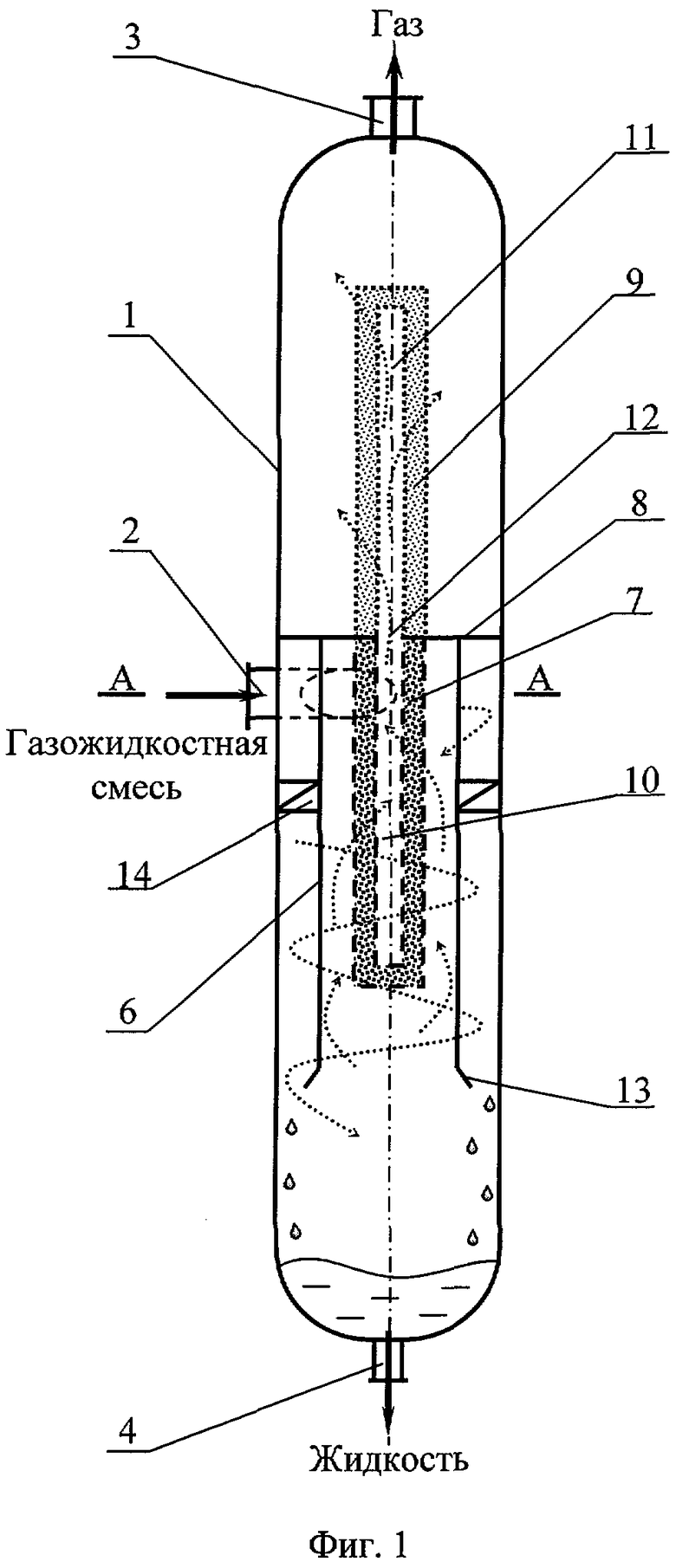

Общий вид фильтра-сепаратора представлен на фиг.1. На фиг.2 и фиг.3 представлен разрез фильтра-сепаратора по А-А с вариантами выполнения патрубка входа.

Фильтр-сепаратор содержит корпус 1 с патрубком входа газожидкостной смеси 2, патрубком выхода очищенного газа 3 и патрубком выхода жидкости 4. Патрубок входа газожидкостной смеси 2 может быть расположен тангенциально по отношению к корпусу 1 (фиг.2) либо быть оборудованным направляющей пластиной 5 (фиг.3). Внутри корпуса 1, соосно его обечайке, напротив патрубка входа газожидкостной смеси 2 расположен распределительный короб 6. Внутри распределительного короба 6 расположен фильтр-патрон 7, при этом распределительный короб 6 и фильтр-патрон 7 присоединены к горизонтальному полотну 8, установленному внутри корпуса 1. Соотношение высоты распределительного короба 6 к высоте фильтр-патрона 7 может быть равным 1,0-1,3. Над горизонтальным полотном 8 установлен фильтр-патрон тонкой очистки 9. Фильтр-патрон 7 и фильтр-патрон тонкой очистки 9 имеют внутренние полости 10 и 11 соответственно, которые соединены между собой через отверстие 12, выполненное в горизонтальном полотне 8. Распределительный короб 6 может быть оснащен в нижней части конусовидной отбортовкой 13. В зазоре между корпусом 1 и распределительным коробом 6 может располагаться завихритель 14, выполненный в виде направляющих лопаток.

Фильтр-сепаратор работает следующим образом. Газожидкостной поток поступает в патрубок входа газожидкостной смеси 2 и входит в пространство между корпусом 1 и распределительным коробом 6, где под действием центробежных сил грубо делится на жидкость и газ со степенью сепарации 90-95% и размером остаточных капель более 20 мкм. Тангенциальный ввод газожидкостного потока (фиг.2) либо использование направляющей пластины 5 (фиг.3) усиливают центростремительное ускорение и дополнительно придают потоку вращательную составляющую движения. Энергия вращательного движения потока может быть увеличена путем размещения внутри корпуса 1 сепаратора завихрительного устройства 14. Отделенная жидкость, движущаяся по спирали вниз вдоль стенок корпуса 1, собирается в нижней его части и дренируется через патрубок выхода жидкости 4. Ликвидацию вероятности уноса капель жидкости обеспечивает конусовидная отбортовка 13, понижающая скорость восходящего потока в месте отрыва капель. Нисходящий поток газа с остаточным содержанием жидкости и мехпримесей меняет направление движения и поступает во внутреннюю часть короба 6 на наружную поверхность фильтр-патрона 7.

Поток равномерно распределяется по всей поверхности фильтр-патрона 7, позволяя максимально использовать поверхность фильтрации и объем фильтрационного материала, проходит через внутреннюю полость 10 фильтр-патрона 7 и через отверстие 12 в горизонтальном полотне 8 поступает во внутреннюю полость 11 фильтр-патрона тонкой очистки 9. Проходит через фильтрационный материал фильтр-патрона тонкой очистки 9. На выходе из него газ резко теряет скорость, что исключает вторичный унос жидкости с поверхности фильтрующего материала. Газ с заданными параметрами выходит через патрубок выхода очищенного газа 3.

Заявленная совокупность признаков позволяет осуществить поставленную техническую задачу и повысить эффективность улавливания капельной жидкости и механических примесей до 100% размером более 1 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2020 |

|

RU2737853C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2519418C1 |

| ФАЗНЫЙ РАЗДЕЛИТЕЛЬ | 2011 |

|

RU2482899C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2021 |

|

RU2766568C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО СЕПАРАТОРА | 2004 |

|

RU2277959C2 |

| ВЛАГОМАСЛООТДЕЛИТЕЛЬ | 2012 |

|

RU2489195C1 |

| СЕПАРАТОР ГАЗА С ПРОМЫВКОЙ | 2013 |

|

RU2540567C1 |

| Способ очистки газа от жидкости и примесей и устройство для его осуществления | 2016 |

|

RU2655361C2 |

| СЕПАРАТОР ТОНКОДИСПЕРСНОЙ КАПЕЛЬНОЙ ЖИДКОСТИ | 2002 |

|

RU2203125C1 |

Изобретение относится к устройствам для разделения газожидкостных смесей и может быть использовано в нефтяной, газовой и химической промышленности. Фильтр-сепаратор содержит вертикальный корпус с патрубком входа газожидкостной смеси, патрубками выхода газа и жидкости, распределительный короб, установленный напротив патрубка входа газожидкостной смеси. В корпусе выше патрубка входа газожидкостной смеси установлено горизонтальное полотно, к которому присоединены распределительный короб и установленный в нем коаксиально фильтр-патрон. Над горизонтальным полотном установлен фильтр-патрон тонкой очистки, причем внутренние полости фильтр-патрона и фильтр-патрона тонкой очистки соединены между собой отверстием, выполненным в горизонтальном полотне. Технический результат - повышение эффективности очистки газа, улавливание до 100% капельной жидкости и мехпримесей размером более 1 мкм, обеспечение надежной эксплуатации аппарата. 5 з.п. ф-лы, 3 ил.

| JP 9290113 А, 11.11.1997 | |||

| Пакер | 1984 |

|

SU1364696A1 |

| AT 406450 В, 25.05.2000 | |||

| US 6048376 А, 11.04.2000 | |||

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

Авторы

Даты

2007-05-27—Публикация

2005-08-22—Подача