РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Это международная заявка РСТ, которая испрашивает приоритет патентной заявки США №15/826272, поданной 29 ноября 2017 г., которая во всей полноте включена в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к испытанию для контроля термического окисления реактивного топлива и, более конкретно, к оборудованию, которое может использоваться с испытательными установками для контроля термического окисления реактивного топлива с целью повышения точности, эффективности и надежности.

УРОВЕНЬ ТЕХНИКИ

[0003] Современные системы реактивных двигателей содержат газотурбинные двигатели, работающие на реактивном топливе. При нормальных рабочих условиях реактивное топливо нагревается горячими компонентами или участками газотурбинных двигателей, которые включают топливные форсунки, несущие узлы топливных форсунок и теплообменники. В современных системах реактивных двигателей используется теплоотводящая способность реактивного топлива для охлаждения различных систем летательного аппарата, включая гидравлическую, электронную и смазочную системы. Однако управление теплом и, в конечном итоге, рабочими характеристиками системы реактивного двигателя и планера - это тонкий баланс между (i) работой топливных систем при более низкой температуре и снижением рабочих характеристик, стоимости и массы за счет использования воздушного охлаждения или (ii) работой систем в максимально возможном горячем состоянии и получением проблем, связанных с недопустимой скоростью образования отложений. Соответственно, инженеры часто проектируют системы реактивных двигателей таким образом, чтобы в максимальной степени воспользоваться преимуществом термической стабильности доступных в настоящее время топлив.

[0004] Тенденции к повышению рабочих характеристик всей системы двигателя, а также к тепловым нагрузкам на планер и двигатель в сочетании с одновременным снижением потребления топлива приводят к еще большему увеличению температур топливной системы. Поэтому во многих современных высокоэффективных системах реактивных двигателей используется термически напряженные топлива. Однако при высоких температурах менее стабильные вещества в термически напряженном реактивном топливе могут подвергаться реакциям окисления, в результате которых образуются камеди, лаки, твердые частицы и коксовые отложения. Эти полученные в результате вещества могут вызвать ряд проблем, включая засорение фильтров, потерю эффективности теплообменника, прилипание или гистерезис скользящих компонентов в блоках управления, а также забивание инжекторов и искажение схем распыления. Например, окисление термически напряженного реактивного топлива может привести к образованию отложений или твердых частиц, которые блокируют топливные форсунки двигателя, что вызывает повреждение горячих секций двигателя из-за искаженных схем распыления топлива, особенно в области камеры сгорания. Соответственно, термическая стабильность реактивного топлива имеет критически важное значение для достижения оптимальных рабочих характеристик современных газотурбинных двигателей.

[0005] Современным стандартом для оценки термического окисления реактивного топлива является стандартный метод испытания термической стабильности авиационного топлива для турбореактивных двигателей с кодом D3241, IP323, опубликованный Американским обществом по испытанию материалов («ASTM International»). Этот метод испытания имитирует условия теплового напряжения, которым подвергается реактивное топливо в процессе эксплуатации, и, несмотря на то, что он был разработан в начале 1970-х годов, он остается лучшим методом оценки термической стабильности реактивного топлива. Более конкретно, метод испытания D3241 устанавливает процедуру оценки тенденции реактивных топлив к отложению продуктов разложения в топливной системе. Метод испытания D3241 выполняют в две (2) стадии. На первой стадии имитируют условия для топлива во время работы двигателя самолета, а на второй стадии количественно определяют отложения, формирующиеся в результате теплового окисления во время первой стадии.

[0006] С тех пор были разработаны различные лабораторные устройства, известные как установки, которые способствуют выполнению метода испытания D3241. В этих установках алюминиевая нагревательная трубка подвергается действию образца реактивного топлива в условиях, имитирующих те, которые встречаются при фактической работе двигателя. Однако эти установки сложны в использовании и требуют значительного объема знаний при установке нагревательной трубки в испытательной секции и при подготовке образца реактивного топлива. Более того, эти известные установки содержат насосные системы, которые перемещают образец топлива через испытательную секцию, но часто имеют утечки, нестабильные скорости перемещения и микроразрывы, а также являются дорогостоящими в эксплуатации и техобслуживании. Кроме того, эти известные установки имеют примитивные системы управления температурой, которые влияют на результаты испытания и их воспроизводимость.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] В соответствии с настоящим изобретением предлагается шаблон для установки нагревательной трубки внутри муфты. Шаблон может содержать корпус, содержащий первый и второй концы, а также канал, выполненный протяженным от первого конца в корпус на некоторую длину, причем канал имеет диаметр, выполненный такого размера, который подходит для размещения открытого конца муфты, причем нагревательная трубка содержит пару утолщенных частей, между которыми расположена тонкая часть, и утолщенные части выполнены протяженными от кромки в сторону от тонкой части, и причем одна из утолщенных частей выполнена протяженной через муфту и в длину канала таким образом, что кромка расположена вблизи выпускного патрубка муфты.

[0008] В некоторых примерах канал шаблона может быть выполнен протяженным от первого конца на длину, меньшую, чем длина корпуса. В некоторых примерах часть канала вблизи первого конца корпуса может быть резьбовой.

[0009] В некоторых примерах шаблон может дополнительно содержать заплечик, который расположен в радиальном направлении вдоль канала в месте, отстоящем от первого конца на расстояние, равное длине. В таких примерах канал может быть выполнен протяженным от первого конца до второго конца корпуса.

[0010] Также в соответствии с настоящим изобретением предлагается система для автоматической аэрации образца топлива. Система может содержать насос, способствующий созданию воздушного потока, измеритель скорости потока, который измеряет воздушный поток, и контейнер для образца, в который нагнетается воздушный поток, причем насос дополнительно содержит контроллер, который связан с измерителем скорости потока, и автоматически поддерживает постоянную скорость воздушного потока посредством контура управления.

[0011] В некоторых примерах постоянная скорость потока составляет 1,5 литра в минуту. В некоторых примерах контейнер для образца может дополнительно содержать диффузор, расположенный в нем. В некоторых примерах система может дополнительно содержать фильтр, который фильтрует воздушный поток перед его прохождением через насос.

[0012] В некоторых примерах система может дополнительно содержать осушитель воздуха, который удаляет влагу из воздушного потока. В таких примерах система может дополнительно содержать датчик влажности, выполненный с возможностью отбора образца воздушного потока, проходящего через осушитель воздуха.

[0013] Также в соответствии с настоящим изобретением предлагается насосная система для перемещения образца топлива через установку для термического окисления. Насосная система может содержать первый и второй впрыскивающие узлы, причем каждый впрыскивающий узел содержит полый цилиндр, который образует объем для хранения образца топлива, наконечник, расположенный на верхнем конце цилиндра, открытый конец, расположенный на нижнем конце цилиндра, причем каждый впрыскивающий узел содержит впускной клапан и выпускной клапан. Насосная система также может содержать пару поршней, каждый из которых выполнен с возможностью скольжения внутри одного из объемов цилиндра, причем каждый поршень содержит шток, который выполнен протяженным в объем через открытый конец цилиндра и соединен с частью в виде головки, которая упирается во внутреннюю стенку полого цилиндра, вследствие чего объем закрыт с открытого конца цилиндра. Также, насосная система может содержать пару двигателей, причем каждый из двигателей соединен с одним из поршней и управляется независимо таким образом, что скорость перемещения образца топлива остается постоянным, причем каждый из двигателей управляет ходом своего соответствующего поршня, вследствие чего поршни ускоряются и замедляются одновременно.

[0014] В некоторых примерах насосная система может дополнительно содержать общую впускную линию, которая обеспечивает подачу как во впускной клапан первого впрыскивающего узла, так и во впускной клапан второго впрыскивающего узла. В этих примерах общая впускная линия может быть соединена с контейнером для образца, в котором хранится образец топлива.

[0015] В некоторых примерах насосная система может дополнительно содержать общую выпускную линию, в которую происходит поступление как из выпускного клапана первого впрыскивающего узла, так и из выпускного клапана второго впрыскивающего узла. В этих примерах образец топлива может перемещаться через общую выпускную линию с постоянной скоростью.

[0016] В некоторых примерах насосная система может дополнительно содержать пару шарико-винтовых передач, причем каждая шарико-винтовая передача расположена между соответствующим двигателем и поршнем.

[0017] Также в соответствии с настоящим изобретением предлагается система управления температурой для независимого управления температурой шины для улучшения теплового профиля нагревательной трубки в установке для термического окисления. Система управления температурой может содержать радиатор, расположенный рядом с основанием шины, которое прикрепляет шину к установке для термического окисления. Система управления температурой также может содержать охлаждающий элемент, который расположен между радиатором и основанием шины. Система управления температурой также может содержать устройство обеспечения принудительной конвекции. Система управления температурой также может содержать термопару, расположенную на конце шины, который находится с противоположной стороны от основания и вблизи нагревательной трубки, причем термопара измеряет температуру шины. Система управления температурой также может содержать контроллер, который связан с охлаждающим элементом и устройством обеспечения принудительной конвекции, причем контроллер управляет охлаждающим элементом и устройством обеспечения принудительной конвекции на основании температуры, измеренной термопарой. В некоторых примерах шина может содержать канал, который выполнен протяженным от основания, и в котором размещается тепловая трубка.

[0018] Также в соответствии с настоящим изобретением предлагается зажимная система для прикрепления нагревательной трубки к шине установки для термического окисления. Зажимная система может содержать канал, выполненный протяженным в конец шины и заканчивающийся на внутренней поверхности шины. Зажимная система также может содержать пару выступов, протяженных от внутренней поверхности до конца шины, причем выступы образуют зазор, протяженный вместе с каналом. Зажимная система также может содержать пластину, выполненную с возможностью скольжения внутри зазора в осевом направлении, и винт, расположенный внутри канала и соединенный с пластиной, причем вращение винта приводит к смещению пластины в осевом направлении.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Следующие фигуры включены для изображения некоторых аспектов настоящего изобретения, но они не должны рассматриваться как воплощения, имеющие ограничительный характер. В раскрытый объект изобретения могут быть внесены значительные модификации, изменения, комбинации и эквиваленты по форме и функциям без отступления от объема настоящего изобретения.

[0020] Фиг. 1А - вид в перспективе приведенной в качестве примера установки, которая может включать принципы настоящего изобретения.

[0021] Фиг. 1В - подробный вид в перспективе приведенной в качестве примера установки, изображенной на фиг. 1А, на котором показана приведенная в качестве примера испытательная секция, которая может включать принципы настоящего изобретения.

[0022] Фиг. 2 - вид сбоку в разобранном состоянии испытательной секции, используемой

в установке, изображенной на фиг. 1В.

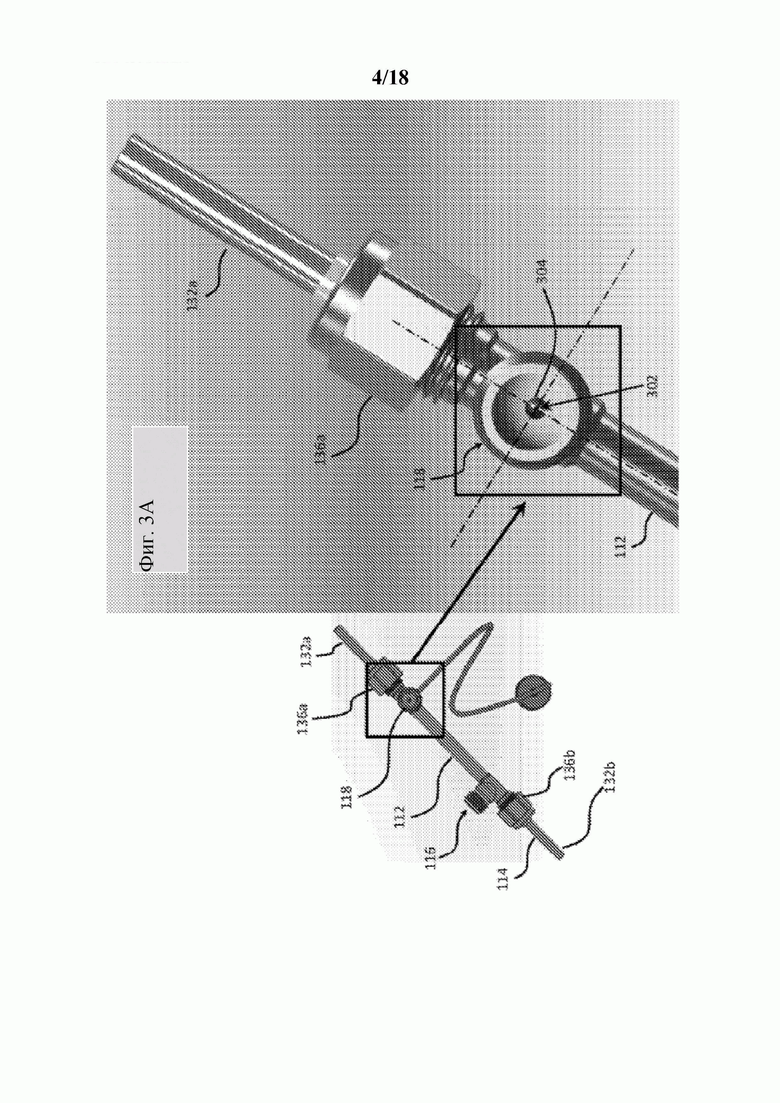

[0023] Фиг. 3А - подробный вид сбоку узла муфты и нагревательной трубки, используемого в испытательной секции, изображенной на фиг. 1В, а также изображение выпускного патрубка для текучего вещества, когда нагревательная трубка расположена внутри муфты.

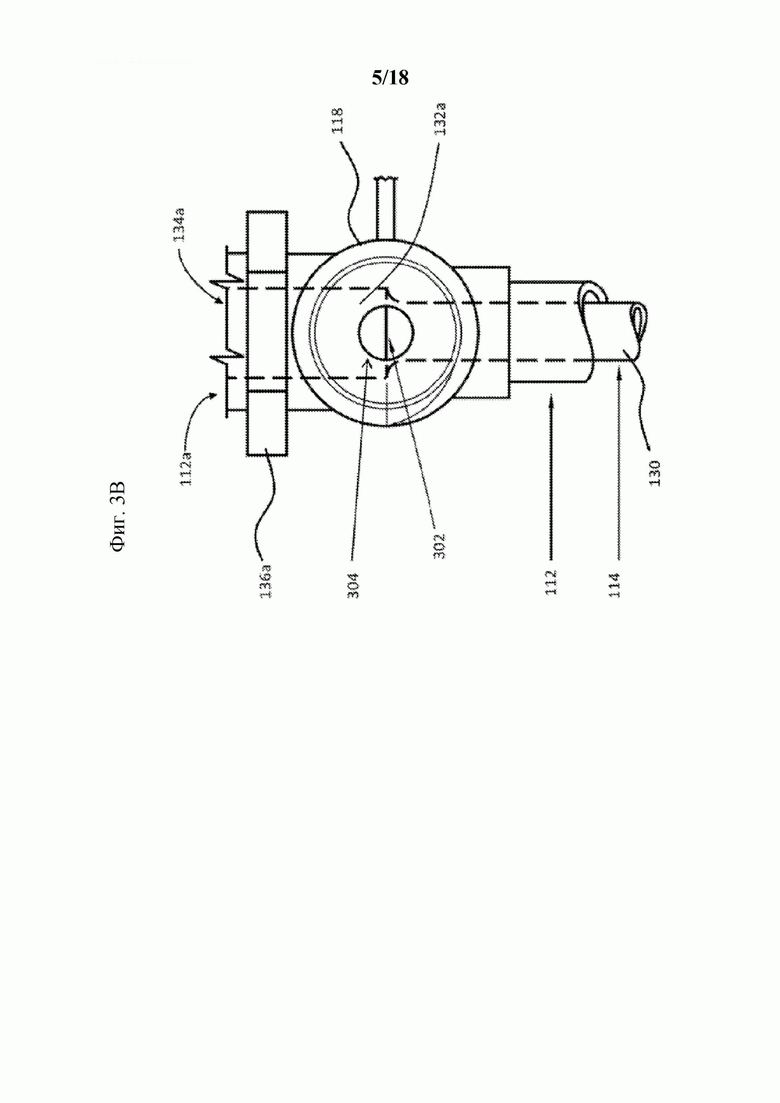

[0024] Фиг. 3В - вид сбоку в сечении выпускного патрубка для текучего вещества, изображенного на фиг. 3А.

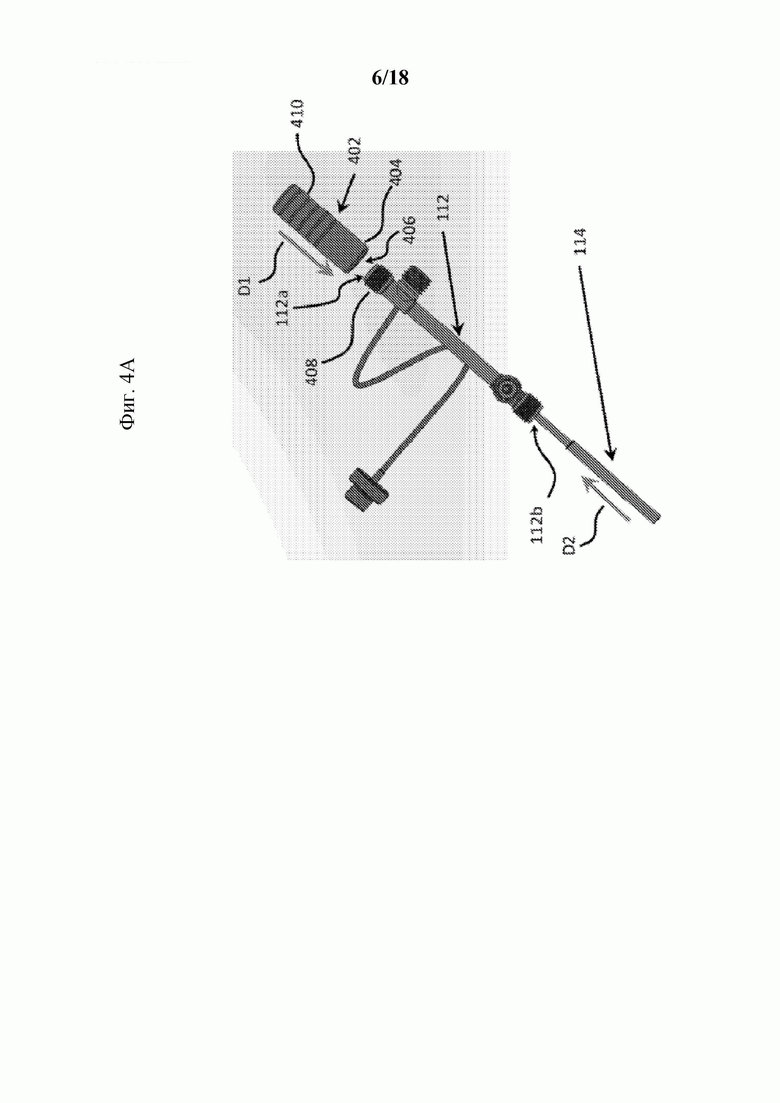

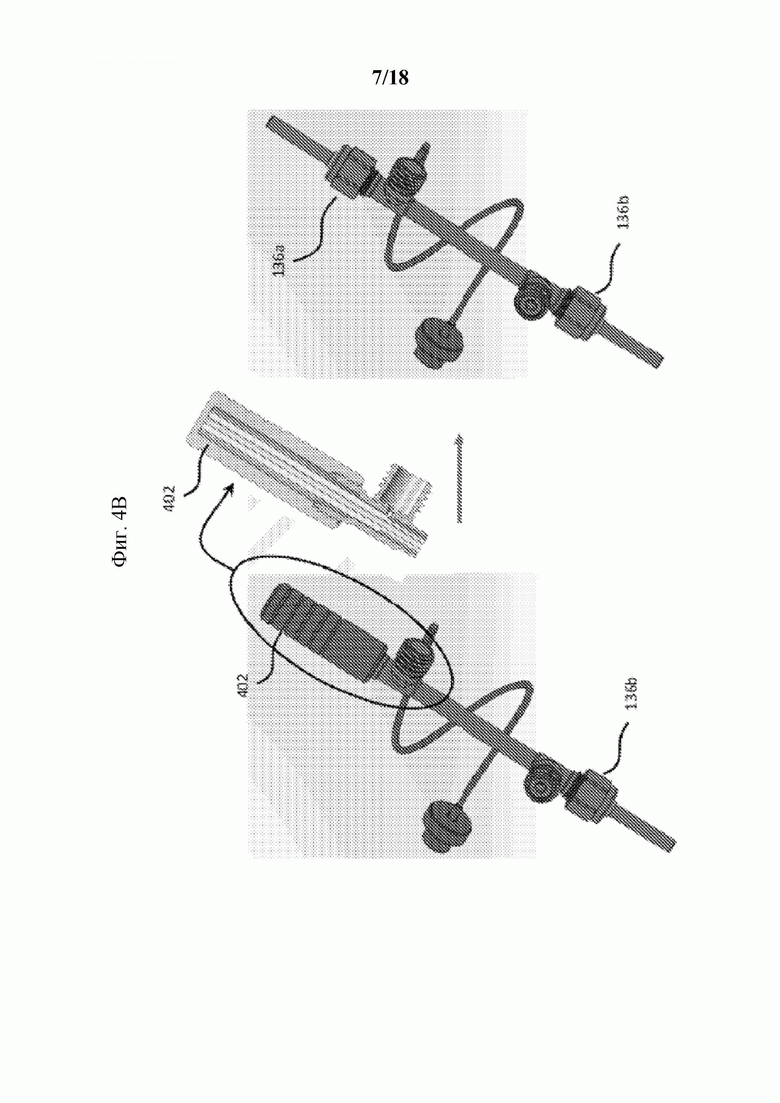

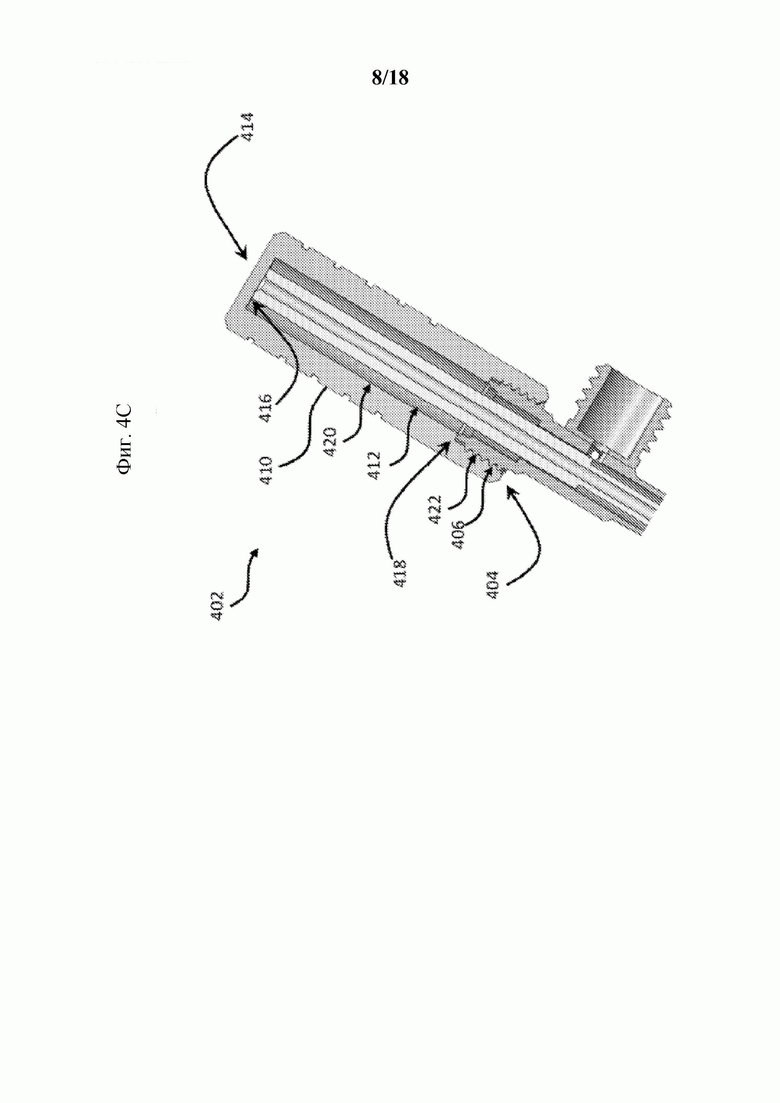

[0025] Фиг. 4А-4В - виды сбоку узла муфты и нагревательной трубки, изображенного на фиг. 3А, а также изображение использования шаблона для установки нагревательной трубки внутри муфты.

[0026] Фиг. 4С - вид в разрезе шаблона, изображенного на фиг. 4А-4В, который может использоваться для установки нагревательной трубки внутри муфты.

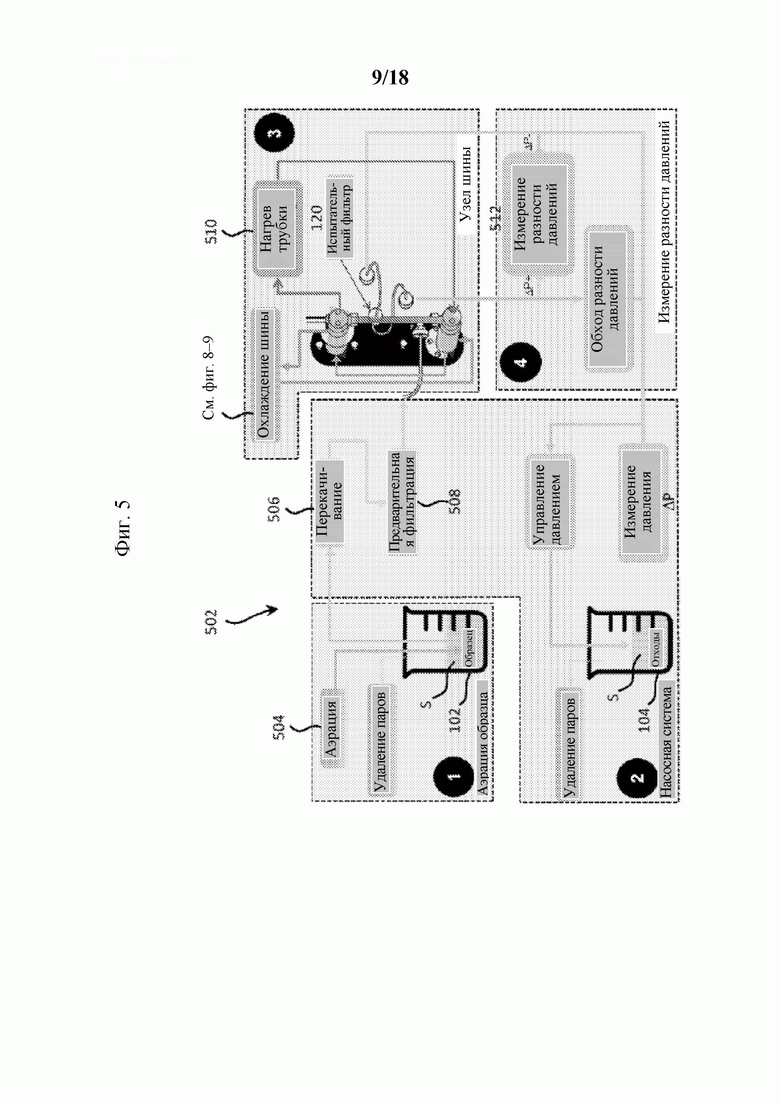

[0027] Фиг. 5 - схема, на которой изображены различные функции установки, показанной на фиг. 1А, которые используются для аэрации образца топлива.

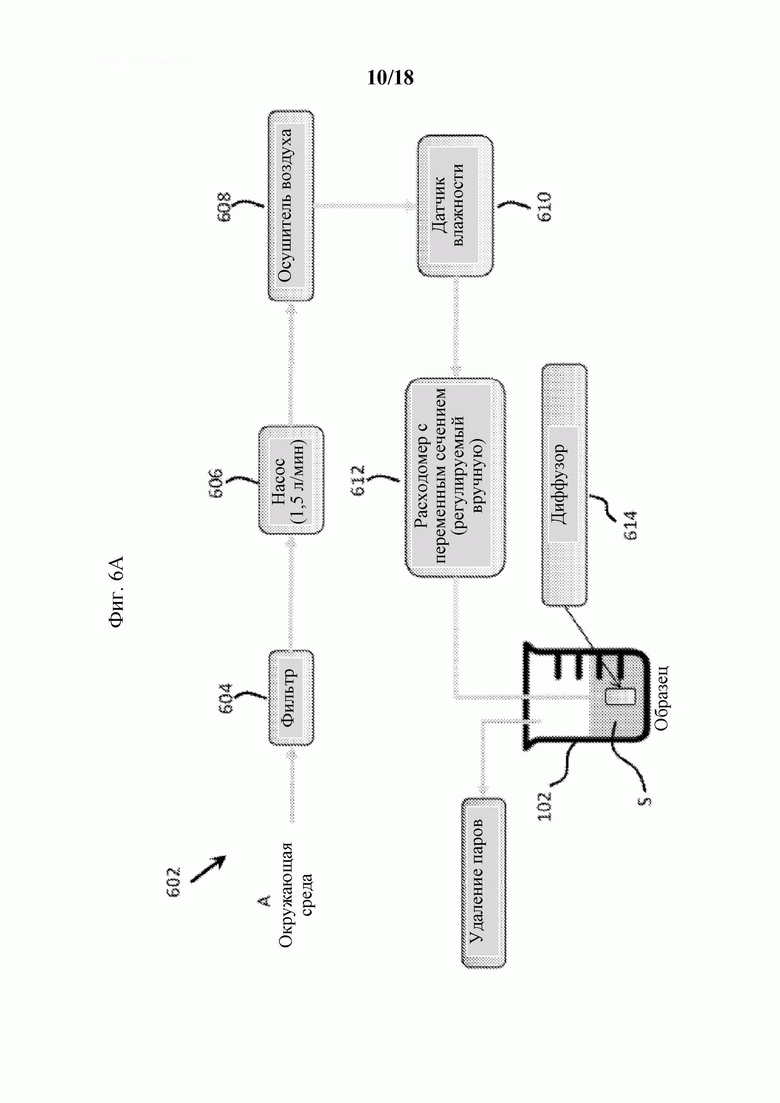

[0028] Фиг. 6А - схема, на которой изображено приведенное в качестве примера осуществление процедуры ручной аэрации образца топлива.

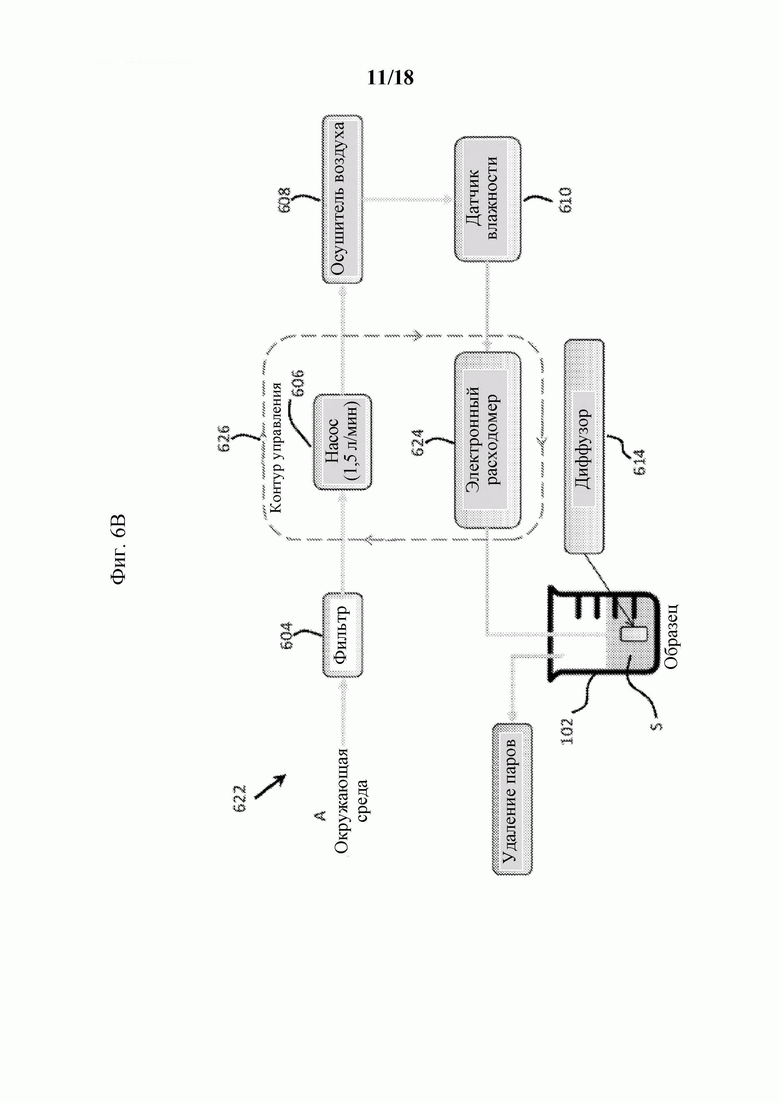

[0029] Фиг. 6В - схема, на которой изображено приведенное в качестве примера осуществление процедуры автоматической аэрации образца топлива.

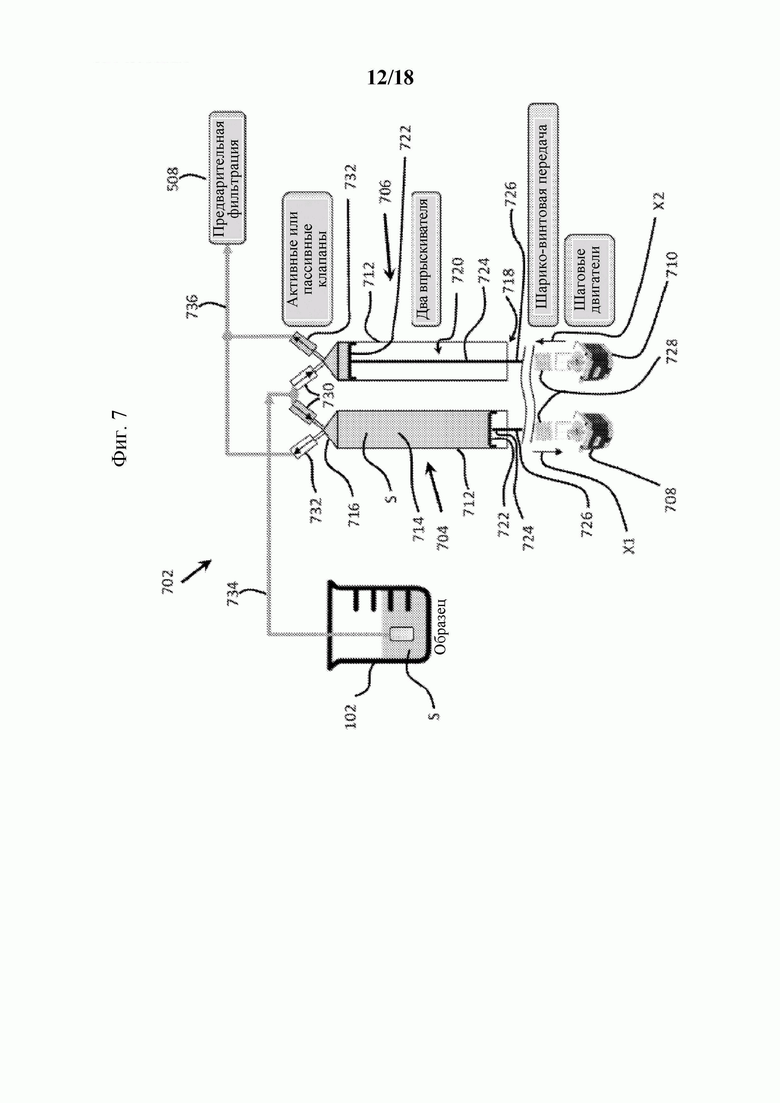

[0030] Фиг. 7 - схема, на которой изображена приведенная в качестве примера работа насосной системы, имеющей компоновку с двумя впрыскивателями.

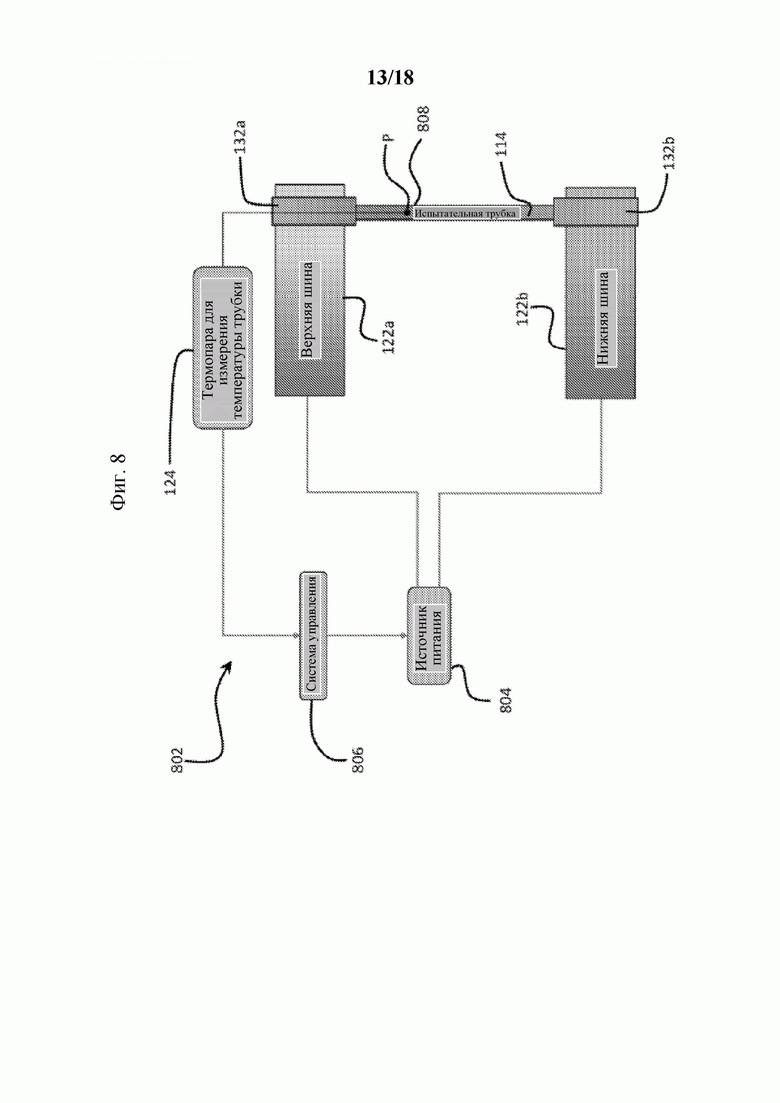

[0031] Фиг. 8 - схема, на которой изображена работа нагревательной системы, используемой в установке, показанной на фиг. 1А.

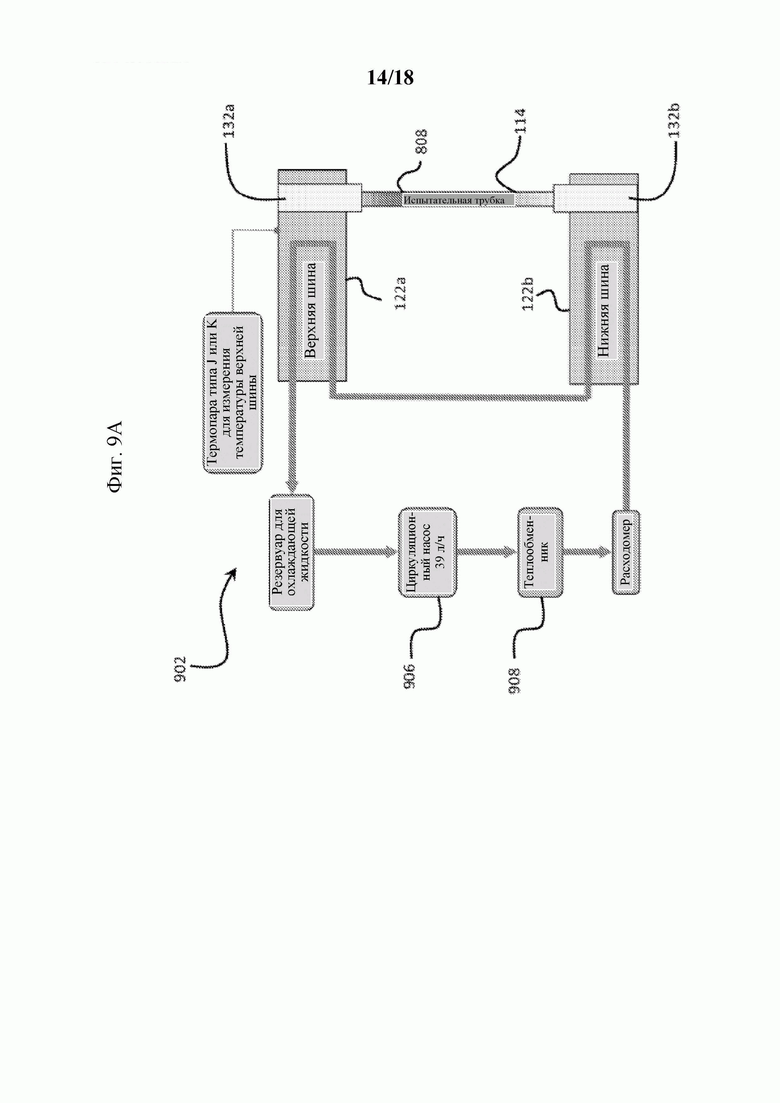

[0032] Фиг. 9А - схема, на которой изображена работа системы охлаждения шины, используемой в установке, показанной на фиг. 1А.

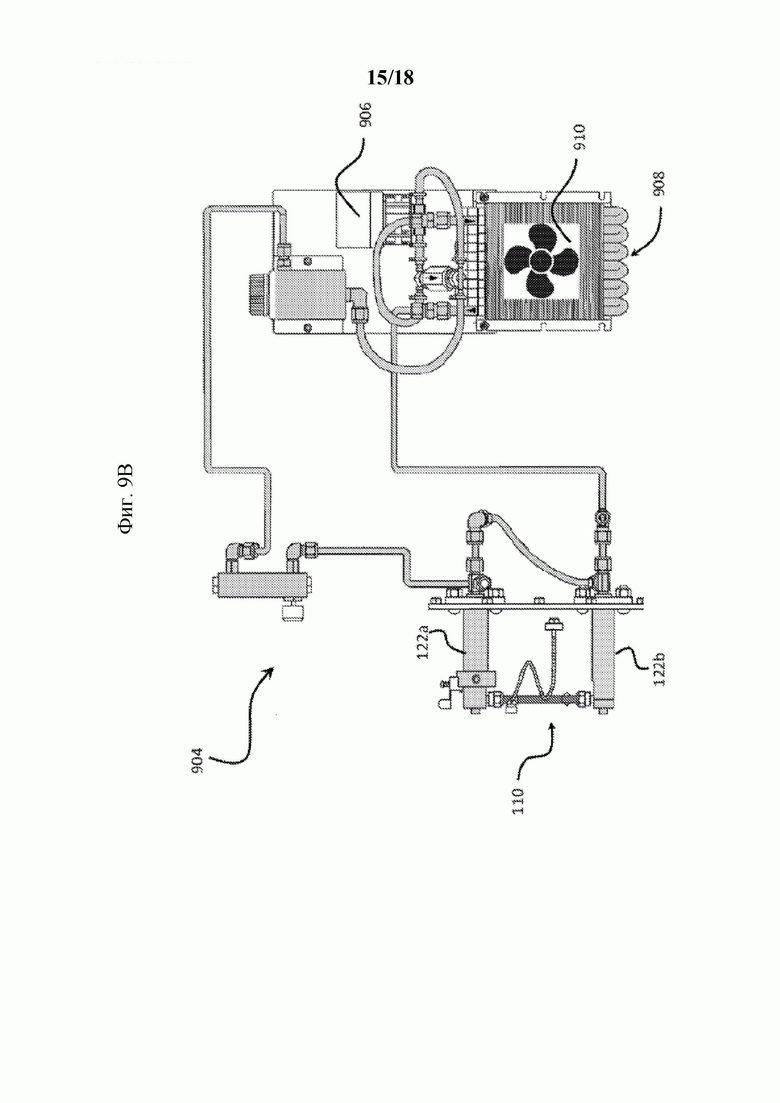

[0033] Фиг. 9В - схема системы охлаждения шины, показанной на фиг. 9А.

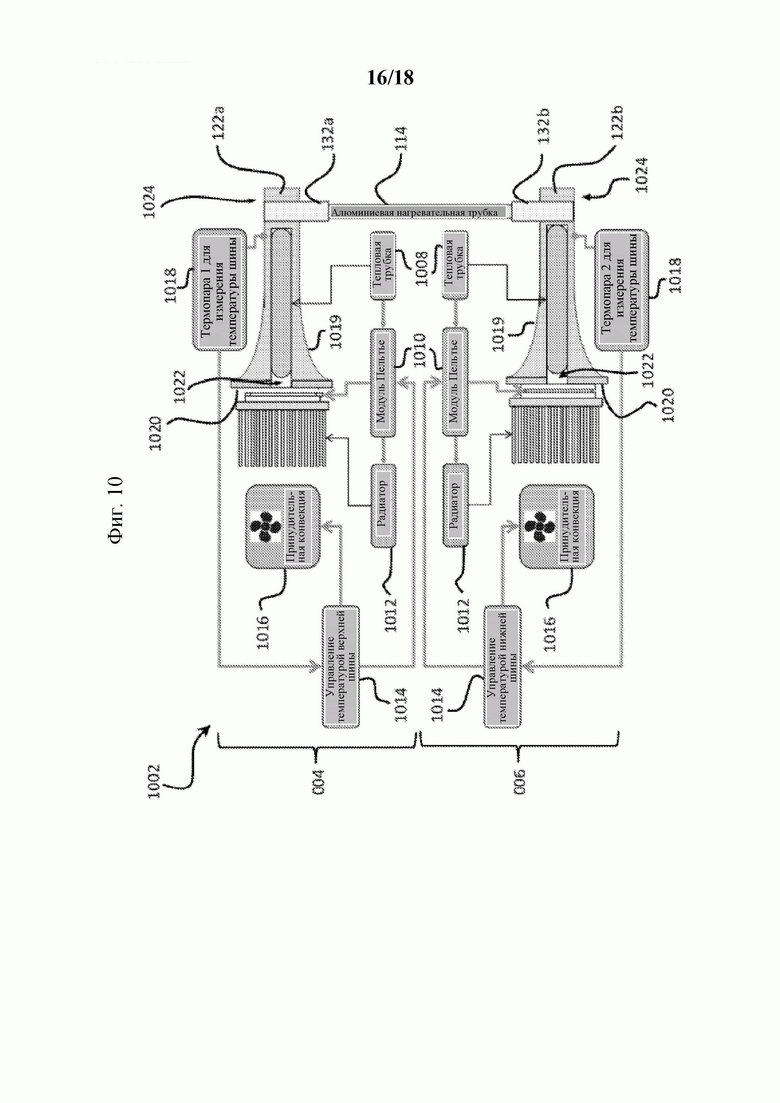

[0034] Фиг. 10 - схема, на которой изображена приведенная в качестве примера работа системы охлаждения шины, которая осуществляет независимое управление отдельными шинами.

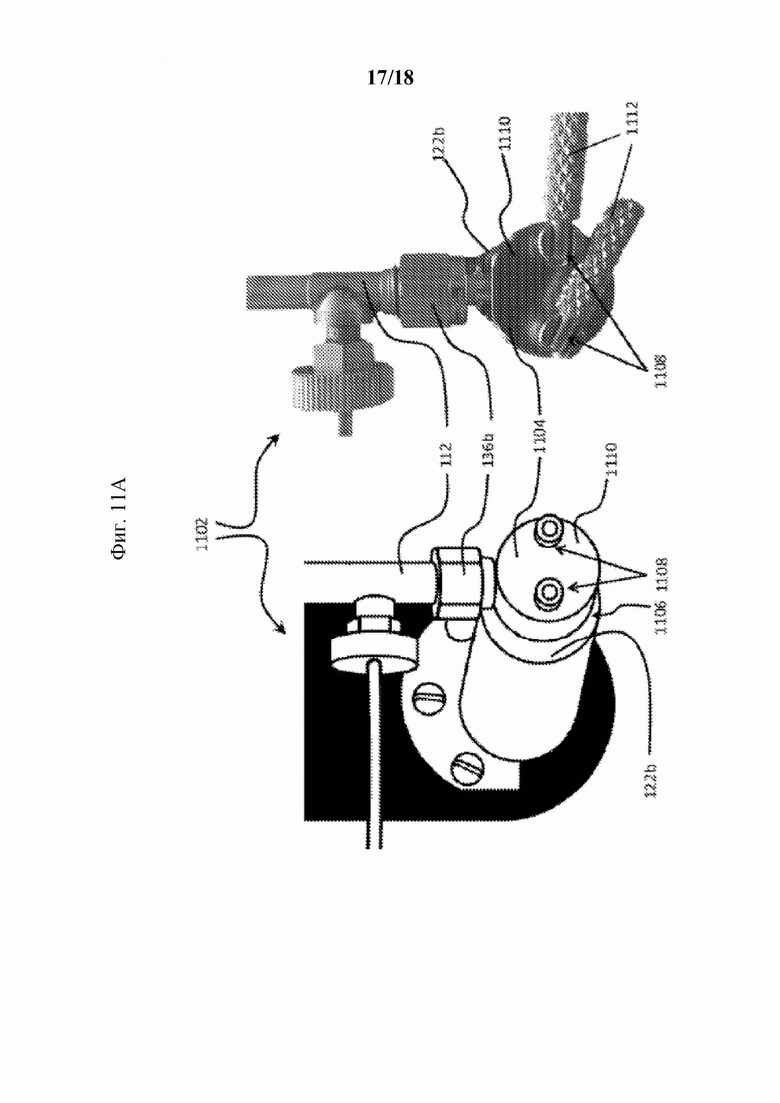

[0035] Фиг. 11А - схема, на которой изображены зажимные системы, которые могут использоваться для прикрепления узла муфты и нагревательной трубки к шинам, например, на нижней шине, показанной на фиг. 1В.

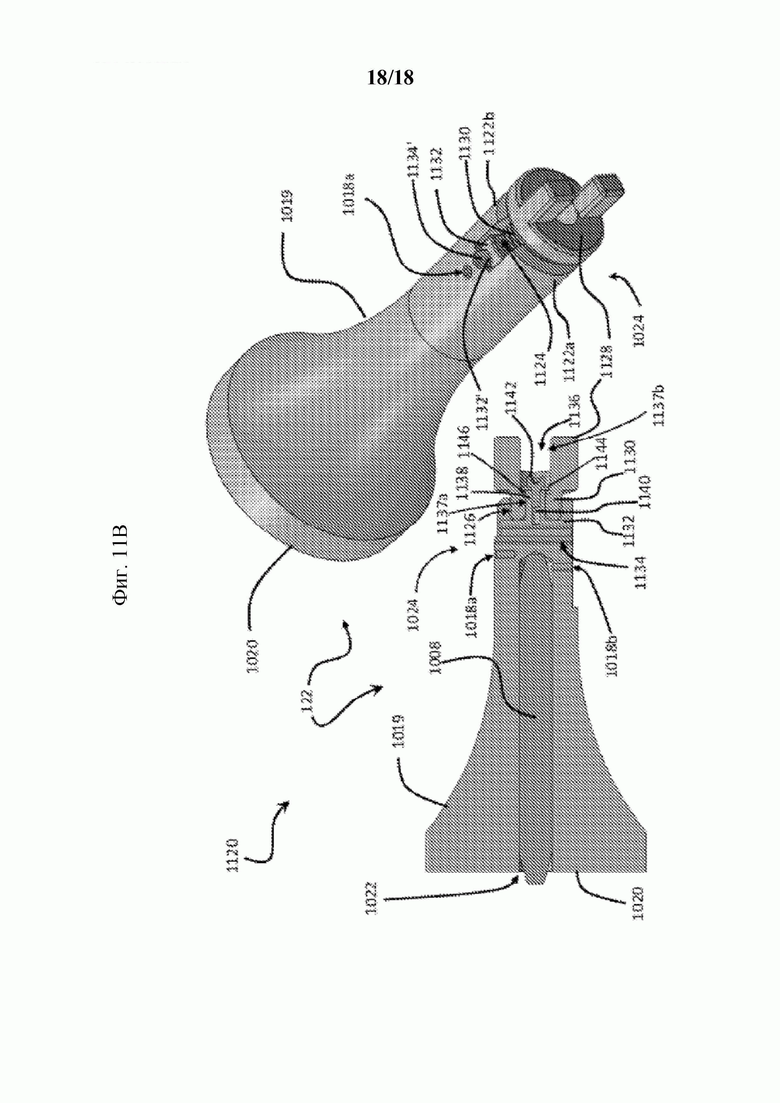

[0036] Фиг. 11В - схема, на которой изображена альтернативная зажимная система, которая может использоваться для прикрепления узла муфты и нагревательной трубки к шинам.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0037] В воплощениях, описанных в настоящем документе, предлагаются установочные шаблоны для размещения нагревательной трубки внутри муфты испытательной секции установки. В других воплощениях, описанных в настоящем документе, предлагаются системы управления воздухом, которые обеспечивают автоматизированную аэрацию образцов топлива с помощью автоматического управления воздушным потоком. Кроме того, в воплощениях, описанных в настоящем документе, предлагаются насосные системы, имеющие компоновку с двумя впрыскивателями. Более того, в воплощениях, описанных в настоящем документе, предлагаются системы охлаждения, которые осуществляют независимое управление отдельными шинами.

[0038] Стандартный метод испытания («метод испытания») ASTM International термического окисления реактивного топлива (D3241, IP 323) выполняют в две (2) стадии. На первой стадии имитируют условия для топлива во время работы двигателя самолета, а на второй стадии количественно определяют отложения, формирующиеся в результате теплового окисления во время первой части. Специалист выполняет первую стадию посредством устройства, которое имитирует условия в топливных системах газотурбинного двигателя во время работы. Устройство, называемое в настоящем документе установкой, содержит испытательную секцию, которая обычно содержит кожухотрубный теплообменник, в котором хранится образец для испытания, и которая направляет поток топлива по образцу для испытания. Вторая стадия состоит из контроля образца для испытания либо посредством прибора, который на атомном уровне измеряет толщину отложений, формирующихся в результате термического окисления, либо посредством визуального контроля. Последующее описание направлено в первую очередь на первую стадию метода испытания и установки, используемые в нем для формирования отложений, формирующихся в результате термического окисления.

[0039] На фиг. 1А показан частичный вид в перспективе приведенной в качестве примера установки 100, которая может включать принципы настоящего изобретения. Показанная установка 100 представляет собой только один пример испытательной установки, которая может подходящим образом включать принципы настоящего изобретения. Фактически, может использоваться множество альтернативных конструкций и конфигураций установки 100 без отхода от объема настоящего изобретения.

[0040] В изображенном воплощении установка 100 выполнена с возможностью автоматического выполнения метода испытания; однако она также может быть выполнена с возможностью автоматического выполнения других испытаний нефтепродуктов, таких как в ISO 6249. Как изображено, установка 100 содержит контейнер 102 для образца, контейнер 104 для отходов и испытательную секцию 110, которая соединяет по текучей среде контейнер 102 для образца и контейнер 104 для отходов, как описано далее в настоящем документе. При использовании специалист помещает образец S реактивного топлива в контейнер 102 для образца, и после активации установки 100 для выполнения метода испытания установка 100 перекачивает образец S реактивного топлива из контейнера 102 для образца через испытательную секцию 110 в контейнер 102 для отходов после завершения метода испытания.

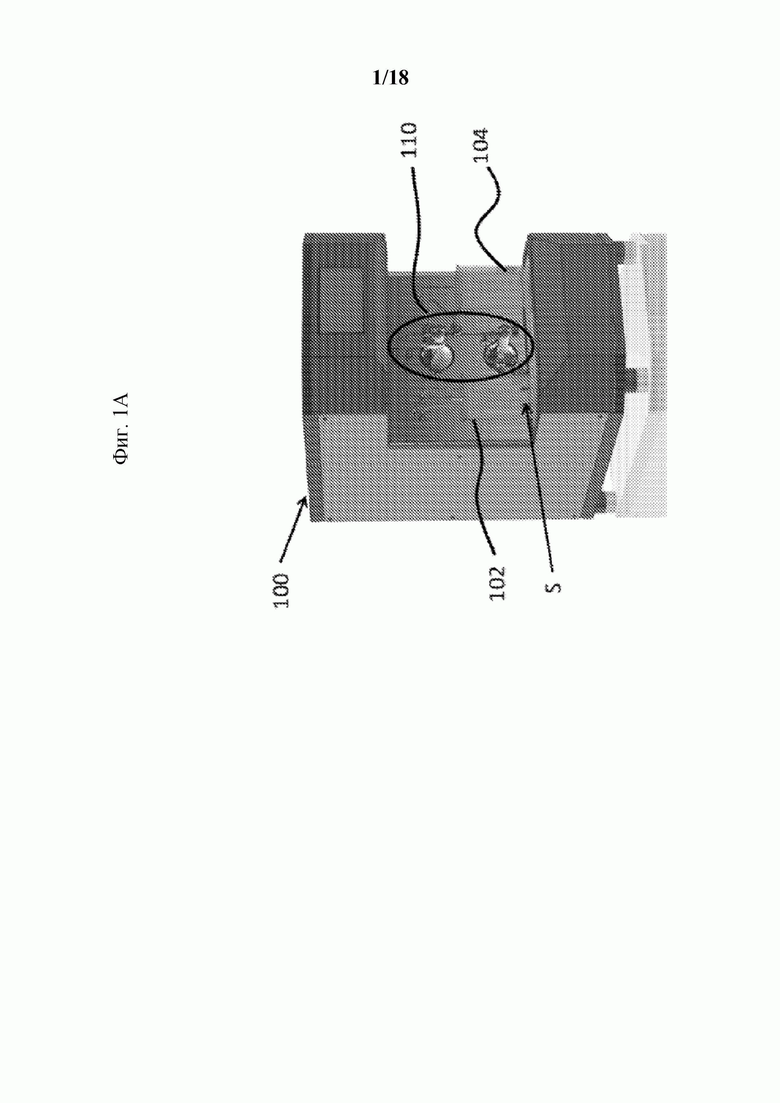

[0041] На фиг. 1В показан подробный вид испытательной секции 110, изображенной на фиг. 1А, согласно одному или более воплощениям. Как изображено, испытательная секция 110 может содержать муфту 112 с нагревательной трубкой 114 (частично скрытой от обзора на фиг. 1В), герметично закрытой в ней. В данном случае нагревательная трубка 114 закреплена внутри муфты 112 посредством пары узлов 136а, 136b гаек, однако для закрепления нагревательной трубки 114 внутри муфты 112 могут использоваться другие узлы без отклонения от настоящего изобретения. Муфта 112 является полой и открыта на каждом из своих концов 112а, 112b (скрыты от обзора на фиг. 1В). Испытательная секция 110 также содержит впускной патрубок 116 для топлива и выпускной патрубок 118, расположенные на муфте 112 между открытым концами 112а, 112b. Впускной патрубок 116 для текучего вещества соединен по текучей среде с контейнером 102 для образца, а выпускной патрубок 118 для текучего вещества соединен по текучей среде с контейнером 104 для отходов. Кроме того, испытательная секция 110 содержит испытательный фильтр 120, который расположен вблизи выпускного патрубка 118 в месте между выпускным патрубком 118 и контейнером 104 для отходов.

[0042] На фиг. 1В также изображена установка 100, содержащая пару зажимных устройств или шин 122а, 122b, которые выполнены с возможностью закрепления испытательной секции 110 в желаемой ориентации посредством зажимной системы, которая дополнительно описана ниже со ссылкой на фиг. 11А. Однако могут использоваться альтернативные зажимные системы, например, как описано со ссылкой на фиг. 11В. Как описано ниже, шины 122а, 122b подают контролируемый ток с высокой силой тока и низким напряжением на нагревательную трубку 114, что позволяет поддерживать правильную температуру в течение метода испытания. Соответственно, шины 122а, 122b непосредственно или опосредованно соединены с трансформатором или другим источником питания (не изображен). В некоторых воплощениях шины 122а, 122b выполнены из латуни или другого материала, имеющего более низкую теплопроводность, чем у материала нагревательной трубки 114, что будет описано далее в настоящем документе. Кроме того, термопара 124 выполнена с возможностью обеспечения измерений температуры испытательной секции 110, как описано ниже.

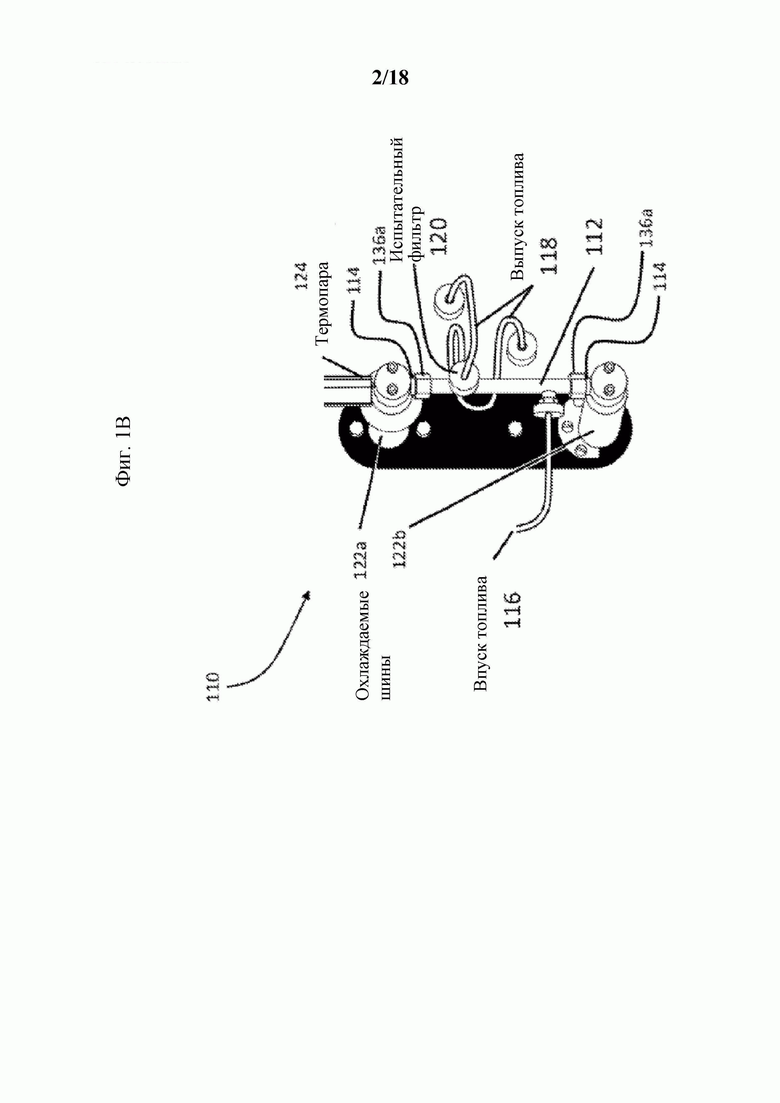

[0043] На фиг. 2 изображен вид сбоку испытательной секции 110, когда она разобрана и отсоединена от установки 100. Как изображено, муфта 112 является полой, и впускной патрубок 116 для топлива и выпускной патрубок 118 расположены между ее открытыми концами 112а, 112b таким образом, что впускной патрубок 116 для топлива, выпускной патрубок 118 и открытые концы 112а, 112b находятся в сообщении по текучей среде друг с другом. На фиг. 2 также изображена нагревательная трубка 114, когда она извлечена из муфты 112, что может происходить до и после метода испытания. Как изображено, нагревательная трубка 114 содержит тонкую часть 130, расположенную между парой утолщенных частей 132a, 132b, размещенных на противоположных концах 134а, 134b нагревательной трубки 114. При работе нагревательную трубку 114 вставляют в муфту 112 и пропускают через нее, и прикрепляют к ней посредством пары узлов 136а, 136b зажимных гаек, которые позволяют специалисту извлекать нагревательную трубку 114 из муфты 112, например, до и после выполнения метода испытания. В изображенном воплощении каждый из узлов 136а, 136b зажимных гаек содержит прокладки, шайбы, уплотнения и гайки для закрепления утолщенной части 132а нагревательной трубки 114 на открытом конце 112а муфты 112 и для закрепления утолщенной части 132b на открытом конце 112b. Однако следует понимать, что узлы 136а, 136b гаек могут быть по-разному скомпонованы с одинаковыми и/или разными компонентами без отклонения от сущности настоящего изобретения.

[0044] Нагревательная трубка 114 также содержит термопару (скрытую от обзора), расположенную внутри ее внутреннего объема, и нагревательная трубка 114 подвергается резистивному нагреву за счет проводимости посредством пары шин 122а, 122b, каждая из которых зажимает соответствующую одну из пары утолщенных частей 132а, 132b нагревательной трубки 114. В некоторых воплощениях нагревательная трубка 114 представляет собой отрезок из алюминия (или другого металла), управляемый при повышенной температуре шинами 122а, 122b, по которому перекачивается образец S топлива.

[0045] Как упомянуто выше, в различных местах до, во время и после метода испытания специалисту может потребоваться собрать или разобрать муфту 112 и нагревательную трубку 114. Например, для метода испытания может потребоваться, чтобы специалист точно собрал испытательную секцию 110 (т.е. установил нагревательную трубку 114 внутри муфты 112 без какой-либо утечки) до начала метода испытания и/или разобрал испытательную секцию 110 в конце метода испытания. Кроме того, для метода испытания может потребоваться, чтобы специалист почистил, промыл и просушил некоторые компоненты во время стадии разборки. Результаты точного анализа и метода испытания зависят от надлежащей сборки, разборки, очистки, промывки и сушки компонентов, задействуемых в методе испытания. Таким образом, для правильного выполнения этих стадий метода испытания требуется значительный технический опыт, который может потребовать существенного количества времени и ресурсов.

[0046] На фиг. 3А-3В изображен вид сбоку нагревательной трубки 114, установленной внутри муфты 112 и закрепленной в ней посредством узлов 136а, 136b зажимных гаек. Метод испытания указывает, что нагревательная трубка 114 должна быть вручную расположена внутри испытательной секции 110 специалистом. Более конкретно, метод испытания указывает, что нагревательная трубка 114 должна быть точно расположена относительно муфты 112 и визуально отрегулирована так, чтобы отцентровать кромку 302 верхней утолщенной части 132а (нагревательной трубки 114) внутри отверстия 304 выпускного патрубка 118 для топлива, как изображено на фиг. 3А-3В. Эта компоновка дает возможность образцу S топлива протекать через выпускной патрубок 118 для топлива и к другому расположенному ниже по потоку прибору, такому как прибор измерения разности давлений, как описано в настоящем документе далее.

[0047] После центровки кромки 302 верхней утолщенной части 132а внутри выпускного патрубка 118 для топлива, специалист затягивает и закрепляет нагревательную трубку 114 внутри муфты 112, например, посредством узлов 136а, 136b гаек. Затягивание нагревательной трубки 114 внутри муфты 112 способствует герметичному закрыванию внутреннего объема, через который протекает образец S топлива, однако итоговые силы зажима часто приводят к непреднамеренному изменению положения нагревательной трубки 114 относительно муфты 112, вследствие чего кромка 302 больше не расположена правильно так, как упомянуто выше. Следовательно, требуется очень точная регулировка, чтобы предварительно разместить кромку 302 нагревательной трубки 114 так, чтобы учесть или предупредить такое смещение во время затягивания. Соответственно, специалистам нужно обладать значительным опытом для правильной установки нагревательной трубки 114 внутри муфты 112.

[0048] На фиг. 4А-4В изображен установочный шаблон или шаблон 402, который может использоваться для надежной установки нагревательной трубки 114 относительно муфты 112, согласно одному или более воплощениям. Шаблон 402 может быть обеспечен как вспомогательное средство для помощи специалистам, которым иначе пришлось бы полагаться на визуальное расположение кромки 302 внутри выпускного патрубка 118 для подготовки испытательной секции 110. В изображенном воплощении шаблон 402 открыт на своем первом конце 404, причем внутренний канал 406 первого конца 404 является резьбовым, вследствие чего шаблон 402 может быть навинчен на конец муфты 112, например, на множество витков 408 резьбы, расположенных на открытом конце 112а. В некоторых воплощениях шаблон 402 открыт на своем втором конце и может содержать резьбовой канал на вышеупомянутом втором конце, который содержит такие же или по-другому расположенные витки резьбы, и такие компоновки могут позволять использовать шаблон 402 с различными испытательными секциями 110. Корпус шаблона 402 содержит центральный канал, выполненный протяженным на некоторую длину через корпус, причем длина, на которую протяжен канал, может быть равна длине корпуса или быть меньше нее. В некоторых воплощениях канал выполнен протяженным через корпус на длину, которая меньше корпуса, и в таких воплощениях может быть предусмотрен заплечик вдоль поверхности внутреннего канала, действующий в качестве упора, который предотвращает дальнейшее осевое перемещение утолщенной части 132а.

[0049] На фиг. 4С изображен пример шаблона 402 согласно одному или более воплощениям. В изображенном воплощении шаблон 402 содержит корпус 410, который открыт на своем первом конце 404. Как изображено, корпус 410 содержит канал 412, выполненный протяженным через него от первого конца 404 в направлении второго конца 414, который в изображенном воплощении не открыт. Соответственно, канал 412 выполнен протяженным в корпус 410 через первый конец 404, но заканчивается на участке 416, расположенном между первым и вторым концами 404, 414. Как изображено, канал 412 содержит резьбовой внутренний канал 406, выполненный протяженным в корпус 410 и заканчивающимся на упоре 418. Канал 412 также изображен как содержащий внутренний канал 420 без резьбы, выполненный протяженным в корпус 410 от упора 418 таким образом, что упор 418 расположен между резьбовым внутренним каналом 406 и внутренним каналом 420 без резьбы. В изображенном воплощении упор 418 выполнен в виде заплечика, который уменьшает диаметр внутреннего канала 420 без резьбы по сравнению с резьбовым внутренним каналом 406; однако в другом воплощении упор 418 может быть выполнен в виде выступающей части, кольца или другой структуры, которая может влиять или не влиять на диаметр внутреннего канала 420 без резьбы. В данном случае, резьбовой внутренний канал 406 расположен вблизи первого конца 404 корпуса 410 и содержит множество витков 422 резьбы, выполненных с возможностью зацепления с витками 408 резьбы на открытом конце 112а муфты 112, в то время как внутренний канал 416 без резьбы расположен между упором 418 и вторым концом 414 корпуса 410.

[0050] При использовании специалист устанавливает первый конец 404 шаблона 402 вблизи открытого конца 112а муфты 112 в первом направлении D1 и навинчивает его резьбовой внутренний канал 406 на витки 408 резьбы муфты 112 на открытом конце 112а. Затем специалист вставляет нагревательную трубку 114 во втором направлении D2 в открытый конец 112b на нижней части муфты 112. После установки нагревательной трубки 114 внутри муфты 112 специалист зажимает нагревательную трубку 114 в положении на нижнем конце муфты 112, например, посредством узла 136b гайки. Затем специалист удаляет шаблон 402 и зажимает нагревательную трубку 114 в положении на верхнем конце муфты 112, например, посредством узла 136а гайки. Таким образом, специалист может затянуть нагревательную трубку 114 в положении.

[0051] Как упомянуто выше, метод испытания выполняют за две (2) части. Во-первых, испытательную установку 100 используют для создания отложений, формирующихся в результате термического окисления. Во-вторых, специализированный прибор используют для количественного определения отложений, формирующихся в результате термического окисления во время первой стадии. На фиг. 5 изображена последовательность функций 502, выполняемых установкой 100 во время первой части метода испытания для создания отложений, формирующихся в результате термического окисления, согласно одному или более воплощениям. Как изображено, последовательность функций 502 включает этап или процедуру 504 аэрации, этап или процедуру 508 предварительной фильтрации, этап или процедуру охлаждения шины, этап или процедуру 510 нагрева трубки и этап или процедуру 512 измерения разности давлений. Охлаждение шины будет подробно описано ниже.

[0052] Образец S реактивного топлива представляет собой фиксированный объем реактивного топлива и хранится в контейнере 102 для образца. В установке 100 используется насосная система 506 для перемещения или прокачивания образца S топлива с постоянной скоростью из контейнера 102 для образца через испытательную секцию 110 и по нагревательной трубке 114, и, в завершение, в контейнер 104 для отходов. На нагретой нагревательной трубке 114 может произойти разложение образца S реактивного топлива с формированием отложений, формирующихся в результате термического окисления, которые могут появиться в виде видимой пленки на ней. Кроме того, материалы, получившиеся в результате разложения образца S реактивного топлива, могут течь вниз по потоку от нагревательной трубки 114 и, например, могут застревать в испытательном фильтре 120.

[0053] Соответственно, образец S топлива сначала подготавливают посредством аэрации или насыщения его сухим воздухом посредством процедуры 504 аэрации. После процедуры 504 аэрации установка 100 подвергает образец S топлива этапу 508 предварительной фильтрации, например, посредством перекачивания образца S топлива через бумажную мембрану. В одном воплощении бумажная мембрана этапа 508 предварительной фильтрации представляет собой 0,45-мкм мембранный фильтр. Насосная система 506 затем перемещает образец S топлива с фиксированной объемной скоростью в испытательную секцию 110 через впускной патрубок 116 для текучего вещества муфты 112. Образец S топлива течет через испытательную секцию 110 между внутренней стенкой муфты 112 и наружной стенкой нагревательной трубки 114 и выходит из муфты 112 через ее выпускной патрубок 118. После выхода из муфты 112 образец S топлива проходит через испытательный фильтр 120, и установка 100 выполняет этап 512 измерения разности давлений.

[0054] В изображенном воплощении этап 512 измерения разности давлений включает оценку степени засоренности испытательного фильтра 120 за счет осуществления измерения разности давлений между давлением в линиях выше по потоку от испытательного фильтра (_Р+) и давлением в линиях ниже по потоку от испытательного фильтра  Степень засоренности, далее называемую как падение давления (ΔР) на испытательном фильтре 120, измеряют посредством ртутного манометра или электронного преобразователя. Установка 100 также может содержать дифференциальную обходную линию, имеющую клапан, который может быть избирательно открыт или закрыт, чтобы способствовать прохождению образца S топлива через обходную линию. Например, если падение давления ΔР на испытательном фильтре 120 начинает резко возрастать (и при этом специалист желает выполнить полноценный метод испытания), клапан обходной линии можно открыть для завершения метода испытания.

Степень засоренности, далее называемую как падение давления (ΔР) на испытательном фильтре 120, измеряют посредством ртутного манометра или электронного преобразователя. Установка 100 также может содержать дифференциальную обходную линию, имеющую клапан, который может быть избирательно открыт или закрыт, чтобы способствовать прохождению образца S топлива через обходную линию. Например, если падение давления ΔР на испытательном фильтре 120 начинает резко возрастать (и при этом специалист желает выполнить полноценный метод испытания), клапан обходной линии можно открыть для завершения метода испытания.

[0055] Как вкратце описано выше, в методе испытания требуется, чтобы специалист подготовил образец S топлива посредством процедуры 504 аэрации. Более конкретно, метод испытания указывает специалисту ввести сухой воздух в образец S топлива, который содержится в контейнере 102 для образца при скорости 1,5 литра («л») в минуту («мин») в течение 6 минут перед выполнением метода испытания. Однако в существующих приборах используется ручная регулировка воздушного потока, которая может повлиять или воздействовать на точность и воспроизводимость результатов метода испытания. На фиг. 6А изображена приведенная в качестве примера процедура 502 аэрации, содержащая ряд последовательности 602 ручной аэрации, которая используется существующими приборами. Как изображено, последовательность 602 ручной аэрации (иногда называемая стадией аэрации) начинается с обеспечения воздуха А под атмосферным давлением, с последующим перекачиванием этого воздуха А через фильтр 604 при скорости потока 1,5 л/мин посредством насоса 606. Подвергнутый предварительной фильтрации воздух А затем подвергают процессу сушки, например, посредством осушителя 608 воздуха и датчика 610 влажности, которые совместно сушат и измеряют количество влаги, присутствующей в воздухе А. Воздух А затем направляют в измеритель скорости потока 612 с переменным сечением, который регулируется вручную для обеспечения нагнетания воздуха А в контейнер 102 для образца с заданной скоростью потока для обеспечения надлежащей аэрации. В изображенном воплощении воздух А направляют из измерителя скорости потока 610 с переменным сечением в диффузор 614, расположенный внутри контейнера 102 для образца, причем, как предписано в методе испытания, диффузор 614 может представлять собой 12-миллиметровую («мм») распыляющую трубку из крупнозернистого боросиликатного стекла. Следует понимать, что аэрация образца S топлива приводит к образованию паров, которые выводятся из системы посредством вентиляционной системы. Однако последовательность 602 аэрации является ручной и, в зависимости от навыков специалиста и работы измерителя скорости потока 612 с переменным сечением, результаты метода испытания могут быть или не быть точными.

[0056] На фиг. 6В изображена альтернативная последовательность 622 аэрации для автоматического управления воздушным потоком во время метода испытания согласно одному или более воплощениям. Как и в последовательности 602 ручной аэрации, последовательность 622 аэрации аналогичным образом включает использование фильтра 604, насоса 606, осушителя 608 воздуха, датчика 610 влажности и диффузора 614, расположенного внутри контейнера 102 для образца. Однако последовательность 622 аэрации выполняется автоматически, вследствие чего для поддержания необходимой скорости потока не требуется ни ручное воздействие, ни регулировка, что обеспечивает, что скорость потока, предписанную в методе испытания, используют/получают на протяжении всей последовательности 622 аэрации. В изображенном воплощении в последовательности 622 аэрации, таким образом, используется электронный измеритель скорости потока 624 (вместо измерителя скорости потока 610 с переменным сечением из последовательности 602 ручной аэрации), и насос 606 содержит контур управления или контроллер 626, связанный с электронным измерителем скорости потока 624 для поддержания желаемой скорости потока, когда воздух А перекачивается через осушитель 608 воздуха и датчик 610 влажности во время по меньшей мере части последовательности 622 аэрации с автоматическим управлением. В одном воплощении контроллер 626 представляет собой сервопривод, использующий широтно-импульсную модуляцию для координирования работы насоса 606 и электронного измерителя скорости потока 624 таким образом, чтобы образец S топлива был надлежащим образом подвергнут аэрации, как предписано. Однако в других воплощениях автоматическое управление воздушным потоком последовательности 622 аэрации может быть устроено иным образом, например, насос 606 и электронный измеритель скорости потока 624 могут содержать множество датчиков и использовать логическую схему для поддержания предписанной скорости потока.

[0057] Как подробно описано выше, насосная система 506 перемещает образец S топлива с постоянной скоростью из контейнера 102 для образца, через испытательную секцию ПО, по нагревательной трубке 114 и, в завершение, в контейнер 104 для отходов. Фактически, метод испытания предписывает, что образец S топлива должен перемещаться со скоростью 3 мл/мин под давлением 500 фунтов на квадратный дюйм («фунт/кв. дюйм»). Такая низкая скорость, в сочетании с изменяемостью механических свойств образца S топлива (т.е. вязкости, плотности и т.д.), может не давать возможность использовать традиционные насосные системы (т.е. мембранные насосы, поршневые насосы и т.д.) надежным образом и, таким образом, может отрицательно влиять на точность результатов метода испытания. Более того, скорость потока может влиять на качество отложений, формирующихся в результате термического окисления на нагревательной трубке 114. Например, когда за периодом времени с низкой скоростью потока следует резкое повышение скорости потока вместе с большим перепадом температур, это может привести к осесимметричным неустойчивостям (т.е. тейлоровским тороидальным вихрям) возле горячей поверхности, и эти «локальные вихри», хотя и не делают общий поток через нагревательную трубку 114 турбулентным, могут приводить к удалению тонких слоев отложений, формирующихся в результате термического окисления, из нагревательной трубки 114 (по мере их образования на ней). Таким образом, используемая насосная система 506 должна обеспечивать ровную и постоянную скорость потока, чтобы не повредить получающиеся отложения, формирующиеся в результате термического окисления.

[0058] Раньше традиционные насосные системы 506 содержали один впрыскиватель, что означало, что весь объем топлива (т.е. образец S топлива), необходимый для испытания, содержался в одном впрыскивателе. Однако такое формирование прибора характеризовалось многочисленными проблемами, связанными с размером впрыскивателя, а также с его эксплуатацией и утечкой через него. Например, если используется один впрыскиватель, имеющий объем, который меньше общего объема образца S топлива, необходимого для метода испытания, неизбежно возникнет пауза или разрыв в потоке во время промежуточных всасываний. В других насосных системах 506, известных из уровня техники, использовались насосы с двумя поршнями для высокоэффективной жидкостной хроматографии («HPLC»). Однако насосы HPLC не удовлетворяют требованиям, поскольку в конце каждого цикла работы поршня происходят микроразрывы. Кроме того, покупка и техобслуживание насосов HPLC сопряжены с высокими затратами.

[0059] В одном воплощении насосная система 506 имеет компоновку с двумя впрыскивателями, которая обеспечивает постоянную скорость перемещения образца S топлива независимо от механических свойств образца S топлива. На фиг. 7 изображена насосная система 702, в которой используется компоновка с двумя впрыскивателями/поршнями, согласно одному или более воплощениям. Как изображено, насосная система 702 содержит два (2) впрыскивающих узла или узла 704, 706 поршня, которыми соответственно управляет пара двигателей 708, 710. Таким образом, первый двигатель 708 предназначен для приведения в движение первого впрыскивающего узла 704, в то время как второй двигатель 710 предназначен для приведения в движение второго впрыскивающего узла 706.

[0060] В изображенном воплощении каждый впрыскивающий узел 704, 706 содержит цилиндр 712, который является полым и образует внутренний объем 714, в который может быть перекачан образец S топлива. Цилиндр 712 содержит часть 716 в виде наконечника на первом конце цилиндра 712 и открытый конец 718 на втором конце цилиндра 712, который расположен с противоположной стороны от части 716 в виде наконечника. Каждый впрыскивающий узел 704, 706 также содержит плунжер (или поршень) 720, который выполнен протяженным во внутренний объем 714 цилиндра через его открытый конец 718, и который может скользить внутри него для увеличения или уменьшения количества образца S топлива, который может заполнять внутренний объем 714. Поршень 720 содержит часть 722 в виде головки и шток 724, который соединен с задней поверхностью части 722 в виде головки. Часть 722 в виде головки имеет такие размеры, чтобы входить во внутренний объем 714, вследствие чего ее наружный периметр или периферийная часть упирается во внутреннюю стенку цилиндра 712, тем самым образуя уплотнение между периферийной частью части 722 в виде головки и внутренней стенкой цилиндра 712, чтобы предотвратить утечку или вытекание образца S топлива из открытого конца 718 цилиндра 712. Шток 724 выполнен протяженным в сторону от задней поверхности части 722 в виде головки через внутренний объем 714 и выходит из цилиндра 712 через открытый конец 718.

[0061] Кроме того, шток 724 содержит конец 726, который расположен напротив головки 722 и функционально соединен с одним из двигателей 708, 710. В одном воплощении двигатели 708, 710 представляют собой шаговые двигатели, каждый из которых содержит шарико-винтовую передачу 728, которая, в свою очередь, приводит в движение поршень 720. В этом воплощении шарико-винтовые передачи 728 соединены с концом 726 штока 724 для приведения в движение головки 722 плунжера относительно цилиндра 712, тем самым изменяя размер внутреннего объема 714. Скорость подачи поршня 720 задается двигателями 708, 710 посредством шарико-винтовой передачи 728.

[0062] Каждый впрыскивающий узел 704, 706 также содержит пару обратных клапанов 730, 732 для управления потоком образца S топлива, который входит во внутренний объем 714 цилиндра 712 и выходит из него. В данном случае обратные клапаны 730, 732 расположены на каждой части 716 в виде наконечника. Первый обратный клапан 730 расположен на впускной линии 734, которая соединяет по текучей среде контейнер 102 для образца с внутренним объемом 714 цилиндра 712, и позволяет потоку образца S топлива проходить из контейнера 102 для образца во внутренний объем 714 цилиндра 712, но не в обратном направлении. Аналогично, обратный клапан 732 расположен на выпускной линии 736 для текучего вещества, которая соединяет по текучей среде внутренний объем 714 с другими расположенными ниже по потоку системами, например используемыми на этапе 508 предварительной фильтрации, и позволяет потоку из цилиндра 712 проходить к такому расположенному ниже по потоку оборудованию, но не в обратном направлении.

[0063] Впрыскивающие узлы 704, 706 работают по последовательности с чередующимися срабатываниями. Например, когда первый впрыскивающий узел 704 втягивает образец S топлива в свой соответствующий цилиндр 712 (т.е. стадия всасывания), второй впрыскивающий узел 706 выпускает образец S топлива из своего соответствующего цилиндра 712 (т.е. стадия выпуска). При такой компоновке один из впрыскивающих узлов 704, 706 всегда выполняет стадию выпуска, тем самым обеспечивая подачу образца S топлива на расположенное ниже по потоку оборудование с постоянной скоростью, как предписано в методе испытания.

[0064] Образец S топлива втягивается в цилиндры 712 и выпускается из них за счет осевого перемещения поршня 720 внутрь цилиндров 712 и наружу из них. Когда поршень 720 выходит из первого впрыскивающего узла 704 в первом направлении X1 с постоянной скоростью, объем образца S топлива всасывается из контейнера 102 для образца. В тот же самый момент, поршень 720 второго впрыскивающего узла 706 входит в цилиндр 712 с фиксированной скоростью. При входе поршня 720 во второй впрыскивающий узел 706, образец S топлива в соответствующем цилиндре 712 выпускается со скоростью, которая зависит от диаметра части 722 в виде головки и скорости его вытеснения внутри внутреннего объема 714. Пара обратных клапанов 730, 732 обеспечивает поочередное исполнение стадии всасывания и стадии выпуска, что подробно описано выше, причем в некоторых воплощениях пара обратных клапанов 730, 732 представляет собой активные клапаны, в то время как в других воплощениях пара обратных клапанов 730, 732 представляет собой пассивные клапаны.

[0065] Насосная система 702 перекачивает образец S топлива с незначительным колебанием потока во время переключения с одного из впрыскивающих узлов 704, 706 на другой. Это достигается за счет ускорения одного из поршней 720 в начале его хода в нижней части цилиндра 712 (т.е. вблизи открытого конца 718), когда он перемещается в первом направлении Х2 к наконечнику 716, с одновременным замедлением второго поршня 720, когда он приближается к концу своего хода (т.е. вблизи наконечника 716). Таким образом, замедление одного поршня 720 (например, первого впрыскивающего узла 704) в конце цикла компенсируется ускорением другого поршня 720 (например, второго впрыскивающего узла 706), и наоборот. Такая синхронизация обеспечивает, что сумма скоростей поршней 720 первого и второго впрыскивающих узлов 704, 706 всегда равна номинальной скорости подачи, что гарантирует постоянную скорость потока при выбранном диаметре цилиндра 712. В изображенном воплощении внутренний объем 714 каждого цилиндра 712 составляет 5 мл, и скорость перемещения образца S топлива составляет 3 мл/мин. В изображенном воплощении период переключения с одного из впрыскивающих узлов 704, 706 на другой занимает приблизительно 20% от общего времени цикла, что, тем самым, устраняет какое-либо колебание потока.

[0066] При перекачивании образца S топлива через испытательную секцию ПО, постоянный ток подается на нагревательную трубку 114 посредством шин 122а, 122b и, в зависимости от температуры и/или качества образца топлива, используемого в конкретном испытании, на нагревательной трубке 114 могут сформироваться отложения, формирующиеся в результате термического окисления, в виде видимой пленки. Нагревательная трубка 114 поддерживается при относительно высокой температуре, например, при 260°С; однако в некоторых применениях эта температура может быть выше или ниже. Ток, который подается на нагревательную трубку 114, контролируется для поддержания постоянной температуры в точке измерения.

[0067] На фиг. 8 показана схема, на которой изображена традиционная нагревательная система 802 для нагрева нагревательной трубки 114 посредством шин 122а, 122b. Как изображено, традиционная нагревательная система 802 содержит источник 804 питания, систему 806 управления, термопару 124, которая измеряет горячее пятно 808 нагревательной трубки 114 в точке Р на ней, и пару шин 122а, 122b, которые обеспечивают крепление нагревательной трубки 114. Нагревательная трубка 114 подвергается резистивному нагреву за счет пропускания тока с высокой силой тока и низким напряжением от источника 804 питания через нагревательную трубку 114, что приводит к тому, что нагревательная трубка 114 имеет такой тепловой профиль, как изображено. В данном случае положение точки Р измерения термопары 124 находится внутри нагревательной трубки 114 и задано длиной утолщенной части 132а,b нагревательной трубки 114, которая в методе испытания составляет 39 мм. Таким образом, эта точка, расположенная на расстоянии 39 мм, является самым горячим участком (т.е. горячим пятном 808) нагревательной трубки 114, используемой в методе испытания.

[0068] В изображенном воплощении шины 122а, 122b являются относительно тяжелыми и охлаждаются водой, вследствие чего они подвергаются относительно малому повышению температуры при подаче тока. Система 806 управления выступает в качестве индикатора и/или контроллера. Например, она может автоматически управлять температурой и изменять питание, которое подается от источника 804 питания, при необходимости, вследствие чего на шины 122а, 122b и нагревательную трубку 114 подается постоянный источник тепла. Соответственно, нагревательная система 802 может использоваться для поддержания целевой температуры, например, 260°С, как предписано в методе испытания. Альтернативно система 806 управления может обеспечивать возможность ручного управления и, таким образом, только предоставляет специалисту показания температуры, вследствие чего он или она может вручную отрегулировать температуру при необходимости.

[0069] На тепловой профиль нагревательной трубки 114 и, таким образом, на положение горячего пятна 808 на ней может влиять множество факторов. Эти факторы включают термические свойства образца S топлива, температуру шин 122а, 122b и разность температур (ΔT) между шинами 122а, 122b. Кроме того, возможность управления тепловым профилем нагревательной трубки 114 может улучшить результаты метода испытания и их воспроизводимость. Однако традиционные приборы не содержат систем управления, которые позволяют точно настроить тепловой профиль нагревательной трубки 114. Например, хотя существующие приборы содержат системы охлаждения, которые отводят тепло, поступающее в шины 122а, 122b за счет проводимости от горячей нагревательной трубки 114, специалисты не могут управлять этими существующими системами охлаждения для оптимизации теплового профиля нагревательной трубки 114.

[0070] Шины 122а, 122b существующих установок 100 охлаждаются посредством системы водяного охлаждения, которая обеспечивает циркуляцию воды по одному пути, проходящему через каждую шину 122а, 122b. Вода может подаваться из внешнего источника, например лабораторной раковины, или существующие приборы могут содержать водяную систему с внутренней циркуляцией и радиаторным охлаждением для обеспечения циркуляции воды. На фиг. 9А показана схема, изображающая принцип работы существующей системы 902 водяного охлаждения шины, а на фиг. 9В изображена приведенная в качестве примера внутренняя система 904 охлаждения, которая может быть встроена в существующие приборы. Однако эти существующие системы не имеют функции управления температурой, поскольку они содержат только жидкостный насос 906, который обеспечивает циркуляцию жидкости через шины 122а, 122b и затем в теплообменник 908, который связан с вентилятором 910, который нагнетает воздух при температуре окружающей среды, тем самым охлаждая жидкость.

[0071] Во время работы существующих приборов изначально не нагретый образец S топлива вводится в муфту 112 рядом с нижней шиной 122b, нагревается вдоль длины нагревательной трубки 114, пока течет вверх по ней, и выходит из муфты 112 рядом с верхней шиной 122а при более высокой температуре. Образцы S топлива, содержащие топлива с удовлетворительными теплопередающими свойствами, однако будут снижать температуру нижней шины 122b, но такие образцы S топлива не будут оказывать такого же влияния на верхнюю шину 122а. Это, в свою очередь, будет влиять на тепловой профиль нагревательной трубки 114, например, в виде искажения размера горячего пятна 808 и/или перемещения самой горячей точки Р еще ближе к верхней утолщенной части 132а. Эти эффекты могут отрицательно влиять на результаты метода испытания, поскольку система 806 управления температурой предназначена для снятия показаний температуры с одной точки, которая, как предполагается, является самой горячей точкой Р на нагревательной трубке 114; однако, когда температурный профиль искажен и самая горячая точка Р смещается вверх по нагревательной трубке 114, система 806 управления температурой больше не будет измерять самую горячую точку Р, и, таким образом, будет предоставлять неточные результаты. Более того, при выполнении последовательных испытаний, например, когда несколько испытаний выполняют быстро друг за другом, охлаждающее текучее вещество становится теплее и термические условия нагревательной трубки 114 не будут одинаковыми для каждого из последующих испытаний.

[0072] На фиг. 10 изображена система 1002 управления температурой для управления температурой в шинах 122а, 122b согласно одному или более воплощениям. Система 1002 управления температурой по отдельности управляет температурой каждой из шин 122а, 122b таким образом, что управление ими осуществляется независимо друг от друга, благодаря чему поддерживается постоянный тепловой профиль нагревательной трубки 114. Таким образом, разность температур (ΔT) между шинами 122а, 122b может быть сведена к минимуму и/или зафиксирована или установлена равной желаемому значению. Кроме того, за счет фиксации разности температур (ΔT) между верхней и нижней шинами 122а, 122b, система 1002 управления температурой также может ограничить влияние изменяемости термических свойств образцов S топлива, подвергаемых испытанию.

[0073] Система 1002 управления температурой поддерживает постоянный тепловой профиль нагревательной трубки 114 в зависимости от температуры метода испытания (например, 260°С согласно методу испытания). Для этого осуществляется точное управление температурой каждой шины 122а, 122b, и их температурные профили основаны на типичном температурном профиле, полученном из существующих приборов, чтобы гарантировать идеально коррелирующие результаты. Воспроизведенный профиль представляет собой отображение испытаний, выполняемых при нормальной температуре окружающей среды и в условиях непоследовательных испытаний. Более того, если протоколы метода испытания будут изменены или доработаны в будущем так, чтобы, например, верхняя и нижняя шины 122а, 122b должны были поддерживаться при одинаковой температуре (например, 35°С), система 1002 управления температурой будет совместима с таким новым требованием, в то время как существующие приборы, в которых используется циркуляция жидкости, не смогут соответствовать такому новому требованию.

[0074] Как изображено, система 1002 управления температурой содержит вспомогательную систему 1004 верхней шины и вспомогательную систему 1006 нижней шины, которые управляют температурой в верхней и нижней шинах 122а, 122b соответственно. Каждая из вспомогательных систем 1004, 1006 шины содержит охлаждающий модуль 1010, радиатор 1012, контроллер 1014, устройство 1016 обеспечения принудительной конвекции и термопару 1018, которая измеряет температуру соответствующей шины 122а, 122b. В изображенном воплощении охлаждающий модуль 1010 представляет собой элемент Пельтье, и устройство 1016 обеспечения принудительной конвекции представляет собой вентилятор, но могут использоваться и другие охлаждающие модули 1010 и/или устройства 1016 обеспечения принудительной конвекции без отклонения от сущности настоящего изобретения. Следует понимать, что каждая из вспомогательных систем 1004, 1006 шины содержит отдельный контроллер 1014 и компоненты, вследствие чего они могут по отдельности обеспечивать регулирование тепла, отведенного от шин 122а, 122b посредством соответствующей тепловой трубки 1008.

[0075] Электропитание подается на охлаждающий модуль 1010 и, таким образом, количество тепловой энергии, которая передается от шин 122а, 122b на их соответствующий радиатор 1012, контролируется посредством измерения температуры, осуществляемого на каждой из шин 122а, 122b. Точка измерения, используемая для этих измерений температуры, расположена на шинах 122а, 122b в точке, которая находится вблизи поверхности контакта с нагревательной трубкой 114, и каждая из них может, например, быть расположена в такой же точке измерения, которая предусмотрена на шинах существующих приборов.

[0076] Шины 122а, 122b могут иметь геометрические формы, которые оптимизируют теплопередачу. Например, внешний профиль или форма 1019 шин 122а, 122b может иметь такие контуры, как изображено, чтобы можно было использовать всю теплообменную поверхность охлаждающего модуля 1010. Также в изображенном воплощении каждая шина 122а, 122b содержит основание 1020 и канал 1022, выполненный протяженным внутрь от него, в направлении сужающегося конца 1024, который удерживает или фиксирует нагревательную трубку 114; и тепловые трубки 1008 вставлены в каналы 1022 шин 122а, 122b. Поскольку теплопроводность тепловой трубки 1008 выше теплопроводности шин 122а, 122b (которые могут быть выполнены, например, из латуни), калории более эффективно передаются от одного конца каждой шины 122а, 122b к другому. Разность температур (ΔТ) между их точками измерения (т.е. точками измерения термопар 1018) и несущей поверхностью холодной стороны охлаждающего модуля 1010 может быть уменьшена, что улучшает эффективность системы 1002 охлаждения и время срабатывания контура управления. Таким образом, система 1002 управления температурой обеспечивает независимое управление температурой отдельных шин 122а, 122b, и при этом исключается влияние температуры окружающей среды по сравнению с решением по охлаждению, основанным исключительно на теплообмене при температуре окружающей среды.

[0077] На фиг. 11А изображена зажимная система 1102, которая используется для крепления нижней утолщенной части 132b нагревательной трубки 114 (внутри муфты 112) к нижней шине 122b. Как изображено, зажимная система 1102 содержит пластину 1104, которая с возможностью перемещения расположена вблизи торцевой поверхности 1106 нижней шины 122b и выполнена с возможностью сжатия или зажимания нижней утолщенной части 132b нагревательной трубки 114, которая расположена внутри нижней шины 122b. Зажимная система 1102 дополнительно содержит пару винтов 1108, которые выполнены протяженными через наружную поверхность 1110 и внутреннюю поверхность (скрытую от обзора) пластины 1106 и в торцевую поверхность 1106 нижней шины 122b. Следует понимать, что специалист может затянуть или ослабить винты 1108 для сжатия или отжатия пластины 1104 относительно нижней шины 122b. Таким образом, когда нижняя утолщенная часть 132b нагревательной трубки 114 (которая закреплена внутри муфты 112) расположена между внутренней поверхностью (скрытой от обзора) пластины 1104 и торцевой поверхностью 1106 нижней шины 122b, специалист может затянуть или ослабить винты 1108 для закрепления или демонтажа испытательной секции 110. В некоторых воплощениях любая или обе из внутренней поверхности (скрыта от обзора) пластины 1104 и торцевой поверхности 1106 нижней шины 122b имеют контуры, позволяющие размещать нижнюю утолщенную часть 132b нагревательной трубки 114. Кроме того, винты 1108 могут содержать рычаг 1112, выполненный протяженным от них и способствующий их затягиванию и ослаблению. Следует понимать, что, хотя это и не изображено, зажимная система 1102 аналогично расположена на верхней шине 122а для прикрепления к ней верхней утолщенной части 132а или отсоединения от нее.

[0078] Для установки или извлечения узла муфты 112 и нагревательной трубки 114 (т.е. испытательной секции 110) относительно нижней шины 122b, специалист должен переместить пластину 1104 таким образом, чтобы пластина 1104 больше не блокировала участок на торцевой поверхности 1106, в котором размещается нижняя утолщенная часть 132b нагревательной трубки 114. В одном методе специалисту необходимо полностью извлечь один (1) из винтов 1108, а затем ослабить другой (1) из винтов 1108, чтобы пластину 1104 можно было повернуть на (оставшемся) винте 1108 для разблокирования и предоставления доступа к нижней утолщенной части 132b в торцевой поверхности 1106 нижней шины 122b. Альтернативно специалист может извлечь оба винта 1108, чтобы полностью снять пластину 1104 с торцевой поверхности 1106 нижней шины 122b для установки или извлечения испытательной секции 110. Хотя это и не описано, следует понимать, что описанный выше принцип работы зажимной системы 1102 аналогично может использоваться на верхней шине 122а для прикрепления к ней верхней утолщенной части 132а или отсоединения от нее.

[0079] Однако могут использоваться альтернативные зажимные системы, в которых не обязательно наличие двух (2) винтов и которые обеспечивают улучшенный электрический и/или термический контакт между утолщенными частями 132а, 132b и шинами 122а, 122b. Например, на фиг. 11В изображена зажимная система 1120 согласно одному или более воплощениям. Как подробно описано ниже, в изображенной зажимной системе 1120 используется один винт, который может быть извлечен для установки или извлечения нагревательной трубки 114, и она может обеспечивать улучшенный термический и электрический контакт. Хотя зажимная система 1120, показанная на фиг. 11В, может использоваться с любой или обеими из верхней и нижней шин 122а, 122b, далее она описана в контексте использования на одной произвольной шине 122, которая может использоваться как верхняя или нижняя шина 122а, 122b.

[0080] Как изображено, шина 122, используемая в зажимной системе 1120, раздвоена на сужающемся конце 1024. Таким образом, сужающийся конец 1024 шины 122 содержит пару зубцов или выступов 1122а, 1122b, протяженных от него в сторону от основания 1020 шины 122. Между парой выступов 1122а, 1122b образована прорезь или зазор 1124. В данном случае зазор 1124 имеет такие размеры, что утолщенная часть 132а, 132b нагревательной трубки 114 может быть вставлена или извлечена из него, как описано ниже. Кроме того, сужающийся конец 1024 может быть полым с образованием резьбового канала 1126, выполненного протяженным в шину 122 по меньшей мере на длину выступов 1122а, 1122b.

[0081] В изображенном воплощении зажимная система 1120 дополнительно содержит винт 1128, содержащий резьбовую часть 1130, которая размещается внутри резьбового канала 1126 шины 122 и входит в зацепление с ним. Кроме того, зажимная система 1120 содержит пластину 1132, которая расположена внутри зазора 1124 между парой выступов 1122а, 1122b, и пластина 1132 выполнена с возможностью скольжения между выступами 1122а, 1122b по направлению к и от внутренней поверхности 1134 шины 122, которая упирается в одну из утолщенных частей 132а, 132b нагревательной трубки 114. При работе одна из утолщенных частей 132а, 132b расположена вблизи внутренней поверхности 1134 шины 122, и винт 1128 может быть затем повернут для введения его резьбовой части 1130 в резьбовой канал 1126 или выведения из него, что, в свою очередь, приводит в движение пластину 1132 по направлению к или от внутренней поверхности 1134 и, таким образом, обеспечивает сжатие или разжатие одной из утолщенных частей 132а, 132b, которая расположена между ними. Когда винт 1128 и пластина 1132 оттянуты от сужающегося конца 1024 шины 122, зазор будет разблокирован, вследствие чего утолщенная часть 132а, 132b нагревательной трубки 114 может быть вставлена или извлечена. В изображенном воплощении каждая из пластины 1132 и внутренней поверхности 1134 содержит посадочное место 1132', 1134', которое имеет контуры, подходящие для размещения утолщенных частей 1132а, 1132b'.

[0082] Также в изображенном воплощении винт 1128 является полым и содержит канал 1136, имеющий узкую часть 1137а и широкую часть 1137b, причем пластина 1132 содержит шток 1138, который является полым и образует канал 1140, соосный с каналом 1136 винта 1128. Как изображено, шток 1138 и его канал 1140 выполнены протяженными от пластины 1132, через узкую часть 1137а и в широкую часть 1137b канала 1136 винта 1128 в направлении в сторону от основания 1020 шины 122.

[0083] Стопорное приспособление 1142 может использоваться для предотвращения или ограничения величины осевого перемещения пластины 1132 в зазоре 1124 относительно винта 1128, при этом допуская вращение винта 1128 относительно пластины 1132. Стопорное приспособление 1142 закреплено внутри канала 1140 пластины 1132. Кроме того, стопорное приспособление 1142 может содержать буртик 1144, который свободно перемещается внутри широкой части 1137b канала 1136 винта 1128 и упирается в заплечик 1146 внутри канала 1136 винта 1128 (т.е., который расположен между узкой и широкой частями 1137а, 1137b), когда винт 1128 извлекают из канала 1126 шины 122. Кроме того, пластина 1132 может быть прикреплена к винту 1128 для обеспечения относительного вращения между пластиной 1132 и винтом 1128 и для предотвращения полного извлечения штока 1138 пластины 1132 из канала 1136 винта 1128 за счет взаимодействия между буртиком 1144 и заплечиком 1146. Таким образом, когда винт 1128 извлекают из резьбового канала 1126 шины 122, пластина 1132 (которая прикреплена к стопорному приспособлению 1142), будет оттягиваться посредством (вращения) винта 1128 в осевом направлении в сторону от основания 1020 шины 122. Другими словами, вращение винта 1128 переходит в осевое смещение пластины 1132 внутри зазора 1124. Соответственно, пластина 1132 переносится посредством (или оттягивается с помощью) винта 1128, который может быть извлечен из сужающегося конца 1024 шины 124, чтобы открыть зазор 1124, вследствие чего утолщенная часть 132а, 132b нагревательной трубки может быть установлена или извлечена из него, что способствует извлечению нагревательной трубки 114 из шины 122.

[0084] В некоторых воплощениях одна или обе шины 122 могут содержать пару углублений 1018а, 1018, которые расположены на верхней или нижней сторонах шины 122 и в которых может быть размещена одна из термопар 1018 системы 1002 управления температурой, как подробно описано выше.

[0085] Таким образом, описанные системы и способы хорошо адаптированы для достижения упомянутых целей и преимуществ, а также тех целей и преимуществ, которые характерны для настоящего документа. Конкретные воплощения, описанные выше, приведены исключительно в качестве примеров, поскольку идеи настоящего раскрытия могут быть изменены и применены на практике различными, но эквивалентными способами, очевидными для специалистов в данной области техники при использовании преимуществ идей, описанных в настоящем документе. Кроме того, никакие ограничения не накладываются на детали конструкции или структуры, показанные в настоящем документе, кроме как те, которые описаны в формуле изобретения ниже. Следовательно, очевидно, что конкретные приведенные в качестве примеров воплощения, описанные выше, могут быть изменены, объединены или модифицированы, и все такие вариации рассматриваются, как входящие в объем настоящего изобретения. Системы и способы, в качестве примера описанные в настоящем документе, могут быть подходящим образом реализованы на практике в отсутствие любого элемента, который конкретно не описан в настоящем документе, и/или любого опционального элемента, описанного в настоящем документе. Хотя композиции и способы описаны с использованием терминов «содержащий», «имеющий» или «включающий» различные компоненты или этапы, композиции и способы также могут «состоять в основном из» или «состоять из» различных компонентов и этапов. Все числа и диапазоны, описанные выше, могут отличаться на некоторую величину. Всякий раз, когда описывается числовой диапазон с нижним пределом и верхним пределом, конкретно описывается любое число и любой включенный диапазон, находящийся в пределах этого диапазона. В частности, каждый диапазон значений (в виде «от приблизительно а до приблизительно Ь» или, эквивалентно, «от приблизительно а до Ь» или, эквивалентно, «приблизительно от а до Ь»), описанный в настоящем документе, следует понимать как указывающий каждое число и диапазон, находящиеся в пределах более широкого диапазона значений. Кроме того, термины в формуле изобретения имеют свое простое, обычное значение, если иное явно и четко не определено патентообладателем. Кроме того, формы единственного числа, используемые в формуле изобретения, определены в настоящем документе как означающие один или более элементов, которые она представляет. В случае какого-либо противоречия в использовании слова или термина в настоящем документе и одном или более патентах или других документах, которые могут быть включены в настоящий документ посредством ссылки, следует применять определения в соответствии с настоящим описанием.

[0086] Термины, означающие направление, такие как выше, ниже, верхний, нижний, вверх, вниз, левый, правый и т.п., используются в отношении приведенных в качестве примеров воплощений, поскольку они изображены на фигурах, причем направление вверх или кверху ориентировано в сторону верхней части соответствующей фигуры и направление вниз или книзу ориентировано к нижней части соответствующей фигуры.

[0087] В контексте настоящего документа выражение «по меньшей мере один из», предшествующее нескольким элементам, с терминами «и» или «или» для разделения любого из элементов, изменяет список целиком, а не каждую составляющую списка (т.е. каждый элемент). Выражение «по меньшей мере один из» допускает значение, которое включает в себя по меньшей мере один из любых элементов, и/или по меньшей мере один из любой комбинации элементов, и/или по меньшей мере один из каждого из элементов. В качестве примера каждое из выражений «по меньшей мере один из А, В и С» или «по меньшей мере один из А, В или С» относится только к А, только к В или только к С; любой комбинации А, В и С; и/или по меньшей мере к одному из каждого из А, В и С.

Характеристики термического окисления реактивного топлива оценивают посредством стандартного метода испытания термической стабильности авиационного топлива для турбореактивных двигателей. Этот метод испытания имитирует условия теплового напряжения, которым подвергается реактивное топливо в процессе эксплуатации, и часто осуществляется посредством лабораторных устройств, известных как установки. Установки содержат испытательную секцию, содержащую муфту и нагревательную трубку, расположенную в ней. Более того, установка содержит насосную систему, которая перемещает образец топлива через испытательную секцию, и причем насосная система выполнена в компоновке с двумя впрыскивателями, которая оптимизирует прохождение потока топлива через испытательную секцию без колебаний. В заключение, установки содержат системы охлаждения для охлаждения шин и поддержания надлежащего теплового профиля внутри нагревательной трубки, при этом могут быть обеспечены системы охлаждения, которые осуществляют независимое управление температурой каждой шины. 2 н. и 19 з.п. ф-лы, 18 ил.

1. Система управления температурой для независимого управления температурой шины для улучшения теплового профиля нагревательной трубки в установке для термического окисления, причем система управления температурой содержит:

радиатор, расположенный вблизи основания шины, которое прикрепляет шину к установке для термического окисления,

охлаждающий элемент, который расположен между радиатором и основанием шины,

устройство обеспечения принудительной конвекции,

термопару, расположенную на конце шины, который находится с противоположной стороны от основания и вблизи нагревательной трубки, причем термопара измеряет температуру шины, и

контроллер, который связан с охлаждающим элементом и устройством обеспечения принудительной конвекции, причем контроллер управляет охлаждающим элементом и устройством обеспечения принудительной конвекции на основании температуры, измеренной термопарой.

2. Система управления температурой по п. 1, в которой шина содержит канал, протяженный от основания, и в котором размещена тепловая трубка.

3. Установка для термического окисления для анализа образца топлива, при этом указанная установка для термического окисления содержит:

испытательную секцию, содержащую узел муфты и нагревательной трубки, поддерживаемый парой шин, при этом узел муфты и нагревательной трубки закреплен в зажимном узле, расположенном в каждой из шин, при этом узел муфты и нагревательной трубки содержит:

муфту, причем указанная муфта является полой и открыта с противоположных концов;

нагревательную трубку, закрепленную в муфте и герметично закрытую в ней;

впускной патрубок для топлива и выпускной патрубок для топлива, расположенные на муфте между открытыми концами муфты;

систему управления температурой по п. 1 для независимого управления температурой указанной шины для улучшения теплового профиля нагревательной трубки в установке для термического окисления.

4. Установка для термического окисления по п. 3, в которой шина содержит канал, протяженный от основания, и в котором размещена тепловая трубка.

5. Установка для термического окисления по п. 3, дополнительно содержащая насосную систему для перемещения образца топлива из контейнера для образца во впускной патрубок для топлива и через испытательную секцию,

при этом насосная система содержит:

первый и второй впрыскивающие узлы, причем каждый впрыскивающий узел содержит полый цилиндр, который образует объем для хранения образца топлива, наконечник, расположенный на верхнем конце цилиндра, открытый конец, расположенный на нижнем конце цилиндра, причем каждый впрыскивающий узел содержит впускной клапан и выпускной клапан;

пару поршней, каждый из которых выполнен с возможностью скольжения внутри одного из объемов цилиндров, причем каждый поршень содержит шток, протяженный в объем через открытый конец цилиндра и соединенный с частью в виде головки, которая упирается во внутреннюю стенку полого цилиндра, вследствие чего объем закрыт с открытого конца цилиндра; и

пару двигателей, причем каждый из двигателей соединен с одним из поршней и управляется независимо таким образом, что скорость перемещения образца топлива остается постоянной, причем каждый из двигателей управляет ходом своего соответствующего поршня, вследствие чего поршни ускоряются и замедляются одновременно.

6. Установка для термического окисления по п. 5, в которой насосная система дополнительно содержит общую впускную линию, которая обеспечивает подачу как во впускной клапан первого впрыскивающего узла, так и во впускной клапан второго впрыскивающего узла.

7. Установка для термического окисления по п. 6, в которой общая впускная линия соединена с контейнером для образца, в котором хранится образец топлива.

8. Установка для термического окисления по п. 5, в которой насосная система дополнительно содержит общую выпускную линию, в которую происходит поступление как из выпускного клапана первого впрыскивающего узла, так и из выпускного клапана второго впрыскивающего узла.

9. Установка для термического окисления по п. 8, в которой образец топлива перемещается с постоянной скоростью через общую выпускную линию.

10. Установка для термического окисления по п. 5, в которой насосная система дополнительно содержит пару шарико-винтовых передач, причем каждая шарико-винтовая передача расположена между соответствующим двигателем и поршнем.

11. Установка для термического окисления по п. 3, дополнительно содержащая шаблон для установки нагревательной трубки внутри муфты, причем шаблон содержит корпус, который содержит первый и второй концы, а также канал, протяженный от первого конца в корпус на заданную длину, при этом канал имеет диаметр, величина которого подходит для размещения открытого конца муфты, при этом нагревательная трубка содержит пару утолщенных частей, между которыми расположена тонкая часть, и при этом утолщенные части выполнены протяженными от тонкой части от кромки, и при этом одна из утолщенных частей выполнена протяженной через муфту и в указанную длину канала таким образом, чтобы кромка была расположена вблизи выпускного патрубка муфты.

12. Установка для термического окисления по п. 3, в которой канал шаблона выполнен протяженным от первого конца на заданную длину, которая меньше длины корпуса.

13. Установка для термического окисления по п. 3, в которой шаблон дополнительно содержит заплечик, который расположен в радиальном направлении вдоль канала в месте, отстоящем от первого конца на расстояние, равное указанной заданной длине.

14. Установка для термического окисления по п. 3, в которой канал выполнен протяженным от первого конца до второго конца корпуса.

15. Установка для термического окисления по п. 3, в которой часть канала вблизи первого конца корпуса является резьбовой.

16. Установка для термического окисления по п. 3, дополнительно содержащая:

систему аэрации для аэрации образца топлива в контейнере для образца, при этом система аэрации содержит насос, измеритель скорости потока для измерения воздушного потока, генерируемого насосом и нагнетаемого в контейнер для образца, при этом насос дополнительно содержит контроллер, который связан с измерителем скорости потока и автоматически поддерживает постоянную скорость воздушного потока посредством контура управления.

17. Установка для термического окисления п. 16, в которой система аэрации дополнительно содержит осушитель воздуха, который удаляет влагу из воздушного потока.

18. Установка для термического окисления по п. 17, в которой система аэрации дополнительно содержит датчик влажности, выполненный с возможностью отбора образца воздушного потока, проходящего через осушитель воздуха.

19. Установка для термического окисления по п. 16, в которой контейнер для образца, входящий в состав системы аэрации, дополнительно содержит диффузор, расположенный в нем.

20. Установка для термического окисления по п. 6, в которой система аэрации дополнительно содержит фильтр, который фильтрует воздушный поток перед его прохождением через насос.

21. Установка для термического окисления по п. 3, в которой зажимной узел, прикрепляющий нагревательную трубку к шине, содержит:

канал, протяженный в конец шины и заканчивающийся на внутренней поверхности шины,

пару выступов, протяженных от внутренней поверхности до конца шины, причем выступы образуют зазор, протяженный с каналом,

пластину, выполненную с возможностью скольжения внутри зазора в осевом направлении, и

винт, расположенный внутри канала и соединенный с пластиной, причем вращение винта приводит к смещению пластины в осевом направлении.

| WO 2012009220 A1, 19.01.2012 | |||

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| Станок для штемпелевания | 1929 |

|

SU20099A1 |

Авторы

Даты

2020-12-07—Публикация

2018-11-29—Подача