Изобретение предназначено для процессов перемешивания в гетерогенных системах: для суспендирования, гомогенизации суспензии, особенно в больших объемах, а также для организации интенсивной осевой циркуляции в аппарате. Перемешивающее устройство может быть использовано на предприятиях химических и гидрометаллургических производств, пищевой, фармацевтической промышленности, в водоочистке для поддержания активного ила во взвешенном состоянии, и также в тех отраслях промышленности, где по условиям производства необходимо предотвратить образование осадка на дне аппарата и поддерживать твердую фазу в суспендированном состоянии, обеспечивая хороший массообмен от частиц к жидкости.

В настоящее время используется перемешивающие устройства различных типов. Значительную долю из них составляют мешалки с вертикальным вращающимся валом, на котором закреплены рабочие органы – лопасти, лопатки, гребенки и др. [Штербачек, П. Тауск. Перемешивание в химической промышленности. Пер. с чешского под ред. И.С. Павлушенко. Л.: Госхимиздат, 1963]. Основной проблемой при перемешивании суспензий является оседание твердых частиц на стенках и днище. Одним из наиболее распространенных типов для перемешивания суспензий являются турбинные мешалки. Мешалки данного типа работают по принципу центробежного насоса. Вращательное движение лопаток передается жидкости, благодаря центробежным силам возникает сильное радиальное течение, которое, в свою очередь, обеспечивает полную циркуляцию всего объема перемешиваемого компонента. Для предотвращения образования воронки в аппаратах устанавливают отражательные перегородки, которые, к тому же, способствуют созданию меридиональной циркуляции в аппарате.

К недостаткам турбинных мешалок относятся: 1) высокий уровень потребляемой мощности, особенно при наличии отражательных перегородок (критерий мощности достигает 8,4) [Брагинский Л.Н., Бегачев В.И., Барабаш В.М. Перемешивание в жидких средах. Л.: Химия, 1984. 336 с.]; 2) чрезмерно высокий уровень сдвиговых напряжений вблизи лопаток мешалки, что может приводить к нежелательному повреждению частиц (например, активного ила или клеток микроорганизмов). Если снизить частоту вращения турбинной мешалки для уменьшения опасных воздействий на частицы, при этом снижается и качество перемешивания. Затраты энергии при использовании турбинных мешалок, характеризуемые коэффициентом мощности (значение которого для данного тиа мешалок достигает 8,4) достаточно высокие.

Известна мешалка гиперболоидного типа [Патент Германии DE 4218027 A1 от 30.05.1991. Hyperboloid-Ruehr- und Begasunssystem zum Ruehren, Mischen und Begasen in ein- oder mehrphasigen Fluiden; B01F7/26], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде коротких низкопрофильных лопастей, а на нижней части также выполнены лопасти.

Данная мешалка также работает по принципу центробежного насоса, но, в отличие от турбинных мешалок, более экономична, так как благодаря особой, хорошо обтекаемой форме, потребляет меньше мощности. Помимо того, она обеспечивает бережное перемешивание без разрушения хлопьев, образующихся в процессе биологической очистки сточных вод.

К недостаткам известного устройства относятся: 1) высокая сложность изготовления, особенно при диаметрах больше 0,5 м, типичных для мешалок, используемых для очистных сооружений; 2) сложность транспортировки мешалок больших размеров (1–2 м и более) из-за громоздкости неразборной конструкции; 3) слишком короткие лопасти не позволяют добиться высокого качества перемешивания в аппарате; 4) относительно высокие затраты энергии.

Известна мешалка (устройство-аналог) гиперболоидного типа [Патент Германии DE 10 2005 016 948 B3. Ruehrvorrichtung und Verfahren zur Abwasserbehandlung; Заявл. 12.04.2005], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде длинных низкопрофильных лопастей, а на нижней части также выполнены лопасти, при этом в теле мешалки вблизи вала выполнено несколько отверстий небольшого диаметра. В известном изобретении высота лопастей возрастает по направлению от внешнего диаметра к валу. Известная мешалка позволяет добиться улучшения циркуляции в аппарате и взвешивания частиц.

К недостаткам устройства-аналога относятся первые два недостатка, присущие описанной выше мешалке: 1) высокая сложность изготовления, особенно при диаметрах больше 0,5 м, типичных для мешалок, используемых для очистных сооружений (для изготовления лопастей требуется пресс-форма больших размеров); 2) сложность транспортировки мешалок больших размеров (1–2 м и более) из-за громоздкости неразборной конструкции. Кроме того, появляется еще один недостаток: 3) отсутствие возможности регулировать циркуляционное течение через отверстия в теле мешалки за счет увеличения их числа или размеров, т.к. при этом снизится механическая прочность мешалки, и она может разрушиться при вращении; 4) относительно высокие затраты энергии.

Известна мешалка (устройство-аналог) гиперболоидного типа [Патент США United States Design Patent US D735291 S. Fluid moving device; Заявл. 11.12.2013. Опубл. 28.06.2014], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде длинных низкопрофильных лопастей, а на нижней части также выполнены лопасти, при этом в теле мешалки вблизи вала выполнено несколько продолговатых отверстий. Конструкция известной мешалки позволяет упростить сборку мешалки больших размеров, однако ее форма предполагает изготовление преимущественно из металлических деталей с последующим скреплением сваркой, клепкой или резьбовым крепежом, поскольку именно детали из металла позволят обеспечить точность изготовления и сборки мешалки такой конструкции. Изготовление из менее прочных материалов, например, пластиков, приведет к существенному увеличению толщины деталей и усложнению пресс-форм, кроме того, из-за снижения точности изготовления возникнут проблемы сборки готового изделия. В то же время, изготовление мешалки из доступных по стоимости металлов (углеродистые стали, алюминий) сопряжено с необходимостью их защиты от коррозии. В случае изготовления мешалки из металла с последующей защитой (например, покрытием краской или футеровкой пластиком) возникают проблемы с адгезией краски при колебаниях температур (что особенно важно в странах с разными климатическими зонами, например, для России, где транспортировка оборудования происходит зимой при минус 30°С, а работает оборудование в воде при температуре +5°С). Кроме того, в мешалке-аналоге не предусмотрена возможность варьирования проходного сечения отверстий, что не позволяет адаптировать скорость циркуляции через них в зависимости от требований технологического процесса. Произвольное увеличение их размера и/или числа может привести к разрушению мешалки. Это обстоятельство ограничивает область применения известного устройства.

Известна мешалка (устройство-прототип) гиперболоидного (другое название – конического) типа [Патент РФ № 2683078, Заявл. 06.06.2018, опубл. 26.03.2019], В известном перемешивающем устройстве, содержащем установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, диск прикреплен к лопастям снизу, лопасти имеют изогнутую форму поверхности с образующей, параллельной валу, на внутреннем диаметре лопасти снабжены отогнутой полкой для крепления к ступице, а на внешнем диаметре лопасти снабжены горизонтальной площадкой для крепления к диску, при этом в диске выполнено центральное отверстие, а верхняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к внешнему диаметру диска, а нижняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к диаметру отверстия в диске.

Известная мешалка позволяет повысить эффективность перемешивания, упростить конструкцию мешалки и снизить стоимости ее изготовления, обеспечивает возможность транспортировки в разобранном состоянии и легкую сборку на месте применения.

Вместе с тем, исследования показали [Григорьева А.Н., Абиев Р.Ш. Сравнительный анализ влияния геометрической формы рабочих колес перемешивающих устройств на эффективность суспендирования в системе жидкость–твердое// Известия СПбГТИ (ТУ) №45 2018. С. 94-97; Григорьева А.Н., Абиев Р.Ш. Вертикальные мешалки российского производства для процессов очистки сточных вод// Наилучшие доступные технологии водоснабжения и водоотведения. 2019, №5. С. 50-56], что коэффициент мощности устройства-прототипа достигает 0,38, поэтому суспендирование твердой фазы достигается при сравнительно высоких затратах энергии на перемешивание, хотя устройство-прототип по своим технико-экономическим показателям оказалось лучше стандартных мешалок – турбинной и пропеллерной.

Задачей предлагаемого изобретения является уменьшение затрат энергии на перемешивание при частоте, соответствующей полному суспендированию (когда все твердые частицы отрываются от дна аппарата и переходят во взвешенное состояние), а в конечном счете – повышение эффективности мешалки.

Решение указанной задачи достигается тем, что в перемешивающем устройстве, содержащем установленную на вращающемся валу ступицу, на которой закреплены лопасти с диском, в котором имеется центральное отверстие, согласно изобретению, диск установлен перпендикулярно оси вала, лопасти имеют изогнутую форму поверхности с образующей, наклонной по отношению к плоскости диска, причем угол наклона постоянен и лежит в интервале от 10 до 75°, а ширина лопастей монотонно уменьшается от наружного диаметра ступицы к внешнему диаметру диска, при этом в проекции на плоскость диска угол между касательной к поверхности лопасти и касательной к поверхности ступицы составляет от 10 до 90°.

Таким образом, эффект снижения затрат энергии достигается за счет наклона лопастей к плоскости, в которой происходит вращение мешалки, в сочетании с диском с центральным отверстием. Благодаря наклону лопастей значительная часть вращательного движения жидкости трансформируется в осевое движение, что приводит к подъему частиц со дна при более низких частотах вращения, а наличие центрального отверстия в диске позволяет суспензии беспрепятственно циркулировать через объем, занимаемый мешалкой (что невозможно для пропеллерной и особенно для турбинной мешалки из-за того, что центральная часть мешалки занята непроницаемым диском или ступицей с пропеллером пропеллерной мешалки).

При этом предлагаемое устройство обладает всеми положительными атрибутами устройства-прототипа: высокое качество перемешивания, простота конструкции, легкость транспортировки, сборки и монтажа (что особенно актуально для крупногабаритных мешалок диаметром 1–2 м и более), поскольку может быть изготовлено в разборном виде.

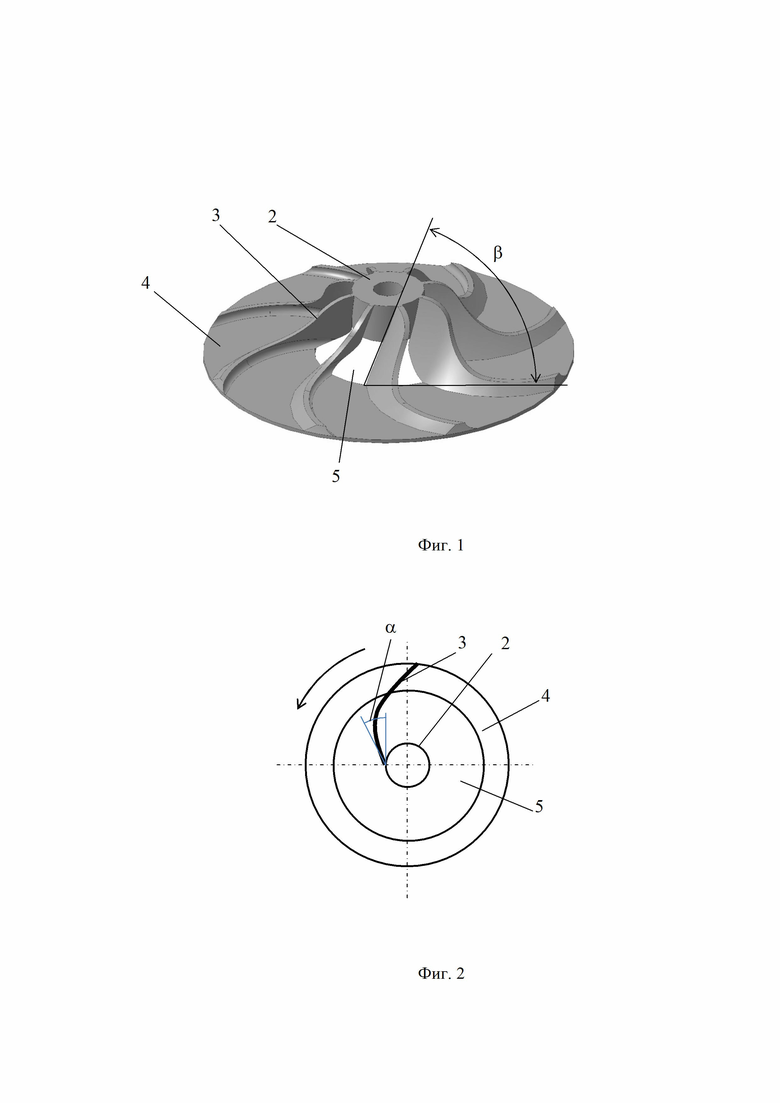

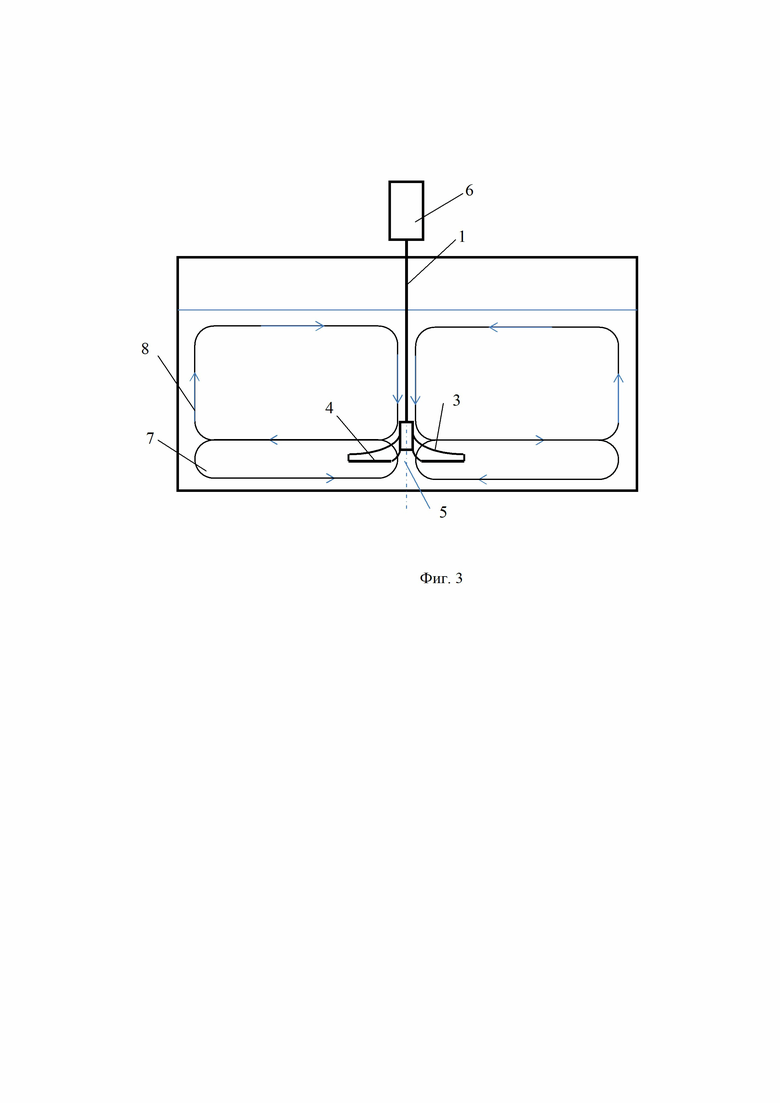

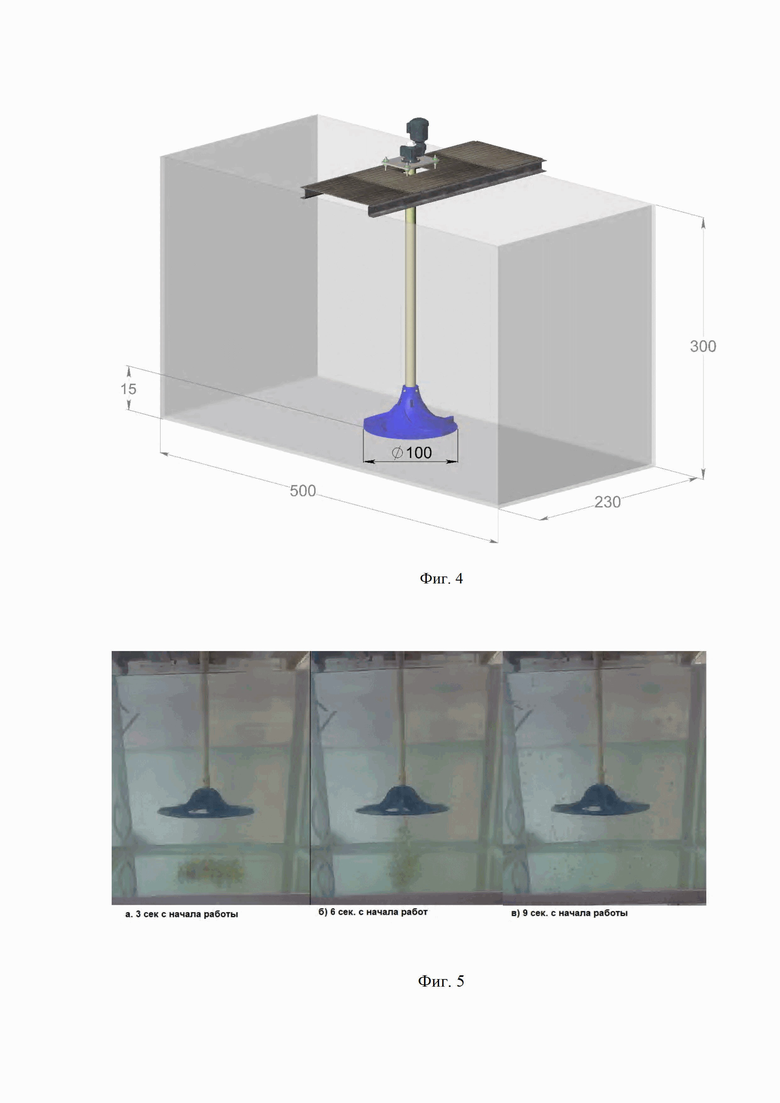

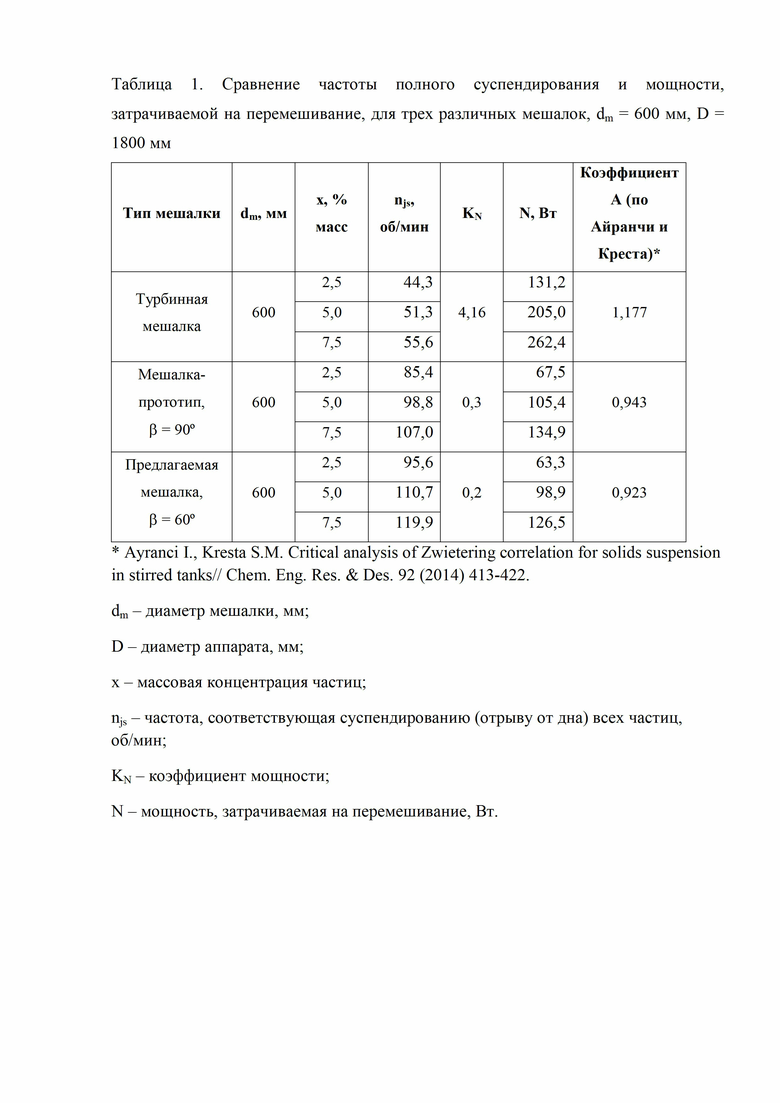

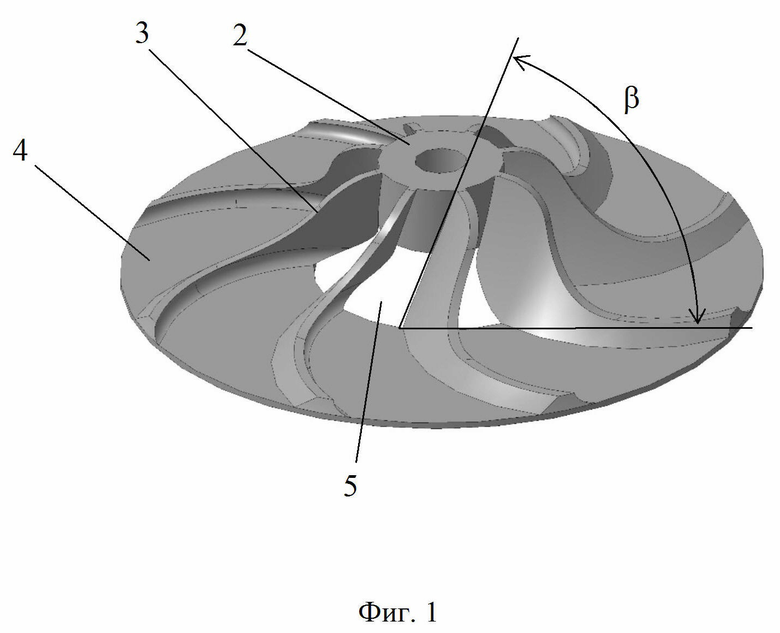

На фиг. 1 показан общий вид предлагаемого устройства (аксонометрия), на фиг. 2 – вид мешалки сверху (условно изображена одна лопатка, направление вращения мешалки показано стрелкой). На фиг. 3 показана схема работы предлагаемого устройства и возникновение циркуляционных течений в аппарате. На фиг. 4 представлена схема стенда для испытаний рабочих колес гиперболической мешалки в аппарате прямоугольной формы. На фиг. 5 показаны фотографии процесса суспендирования при помощи предлагаемого устройства. В таблице 1 представлены результаты исследований затрат энергии на перемешивание при частоте вращения njs, при которой все частицы поднимаются со дна (частота полного суспендирования), для трех типов мешалок диаметром 600 мм, включая мешалку по предлагаемому изобретению, при суспендировании твердых частиц ионообменной смолы.

Техническим результатом предлагаемого изобретения является: повышение эффективности работы аппарата с мешалкой, снижение энергопотребления.

Этот результат достигается за счет следующих факторов.

Уменьшение затрат энергии при частоте, соответствующей полному суспендированию (когда все частиц отрываются от дна, т.е. переходят во взвешенное состояние), достигается благодаря более обтекаемой форме мешалки, наличию оптимальных значений углов наклона поверхности лопастей мешалки к плоскости диска, а также наличию в диске отверстия. Все это способствует созданию интенсивной осевой (меридиональной) циркуляции в аппарате с существенно меньшими затратами мощности по сравнению с известными устройствами.

В конечном счёте, повышается и эффективность мешалки, поскольку достигаемый эффект (перевод всех частиц во взвешенное состояние) достигается при меньших затратах энергии на единицу объема (или массы) перемешиваемой суспензии.

Повышение эффективности работы аппарата заключается в увеличении доли частиц, переходящих во взвешенное (суспендированное) состояние за счет более интенсивного перемешивания, а также за счет создания интенсивной меридиональной (осевой) циркуляции в аппарате, возникающей благодаря наклону лопастей и наличию центрального отверстия в диске мешалке. При наладке аппарата может использоваться набор дисков с различным диаметром центрального отверстия, а также, при необходимости, с различным внешним диаметром, с целью адаптации к конкретным условиям перемешивания.

Обеспечение возможности регулировать циркуляционное течение через центральное отверстие в мешалке, выполненное в диске, достигается за счет использования дисков с различным диаметром центрального отверстия либо за счет изготовления диска с центральным отверстием, имеющим оптимальный для данных условий процесса (размер и плотность частиц, плотность и вязкость жидкости, размеры аппарата) диаметр. Указанный оптимальный диаметр определяется экспериментально, методом численного моделирования, либо непосредственно при наладке установке по месту применения.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Устройство содержит установленную на вращающемся валу 1 (преимущественное расположение – вертикальное, но возможно исполнение под углом к горизонту, в том числе горизонтальное, вал показан на фиг. 3) ступицу 2, на которой закреплены лопасти 3 с диском 4, в котором имеется центральное отверстие 5. Согласно изобретению диск 4 установлен перпендикулярно оси вала 1, лопасти 3 имеют изогнутую форму поверхности с образующей, наклонной по отношению к плоскости диска 4 (угол β). При этом угол наклона β постоянен и лежит в интервале от 10 до 75°, а ширина лопастей 3 монотонно уменьшается от наружного диаметра ступицы 2 к внешнему диаметру диска 4. В проекции на плоскость диска 4 угол между касательной к поверхности лопасти 3 и касательной к поверхности ступицы 2 (угол α) составляет от 10 до 90°.

Угол α проекции на плоскость диска угол между касательной к поверхности лопасти и касательной к поверхности ступицы (фиг. 2) выполняют в диапазоне от 10 до 90°, а угол β между образующей к лопатке и плоскостью диска (фиг. 1) выполняют постоянным, выбирая его в интервале от 10 до 75°. Эксперименты, проведенные нами, показали, что именно указанные интервалы углов α и β дают наилучший эффект.

Предлагаемое перемешивающее устройство работает следующим образом. Перемешивающее устройство устанавливают на вертикальном валу 1, на другом конце которого размещен привод 6, как показано на фиг. 3. При вращении вала 1 вращающий момент передается через ступицу 2 лопастям 3 и прикрепленному к ним диску 4. При взаимодействии поверхности лопастей 3 с жидкостью, находящейся в аппарате, ей передается вращательное движение, в аппарате возникает сложное поле скоростей с тремя составляющими: окружной, радиальной и осевой. Окружная скорость на порядок превышает осевую компоненту скорости, и в еще большей степени – радиальную. Для организации хорошего перемешивания в аппарате цилиндрической формы необходимо установить отражательные перегородки, в аппарате прямоугольной формы такой необходимости нет. В результате вращательного движения в аппарате возникают центробежные силы инерции, порождающие радиальное движение. Вблизи стенок вращательное движение существенно затухает, частично переходя в меридиональное (осевое), что способствует созданию меридиональной циркуляции и подъему частиц со дна аппарата, т.е. их взвешиванию (суспендированию).

Этой же цели служит выполнение в диске 4 отверстия 5. На фиг. 3 показано возникновение циркуляционных течений в аппарате с жидкостью при работе предлагаемого перемешивающего устройства: нижнее циркуляционное течение 7 в нижней части аппарата, вдоль поверхности дна аппарата и верхнее циркуляционное течение 8 в верхней части аппарата. Циркуляционное течение 7 является более интенсивным, поскольку замкнуто на более коротком пути, и расширение потока происходит не столь значительно, как для течения 8, т.е. поперечное сечение потока меньше, а значит, скорости течения выше.

Кроме того, благодаря наличию отверстия 5 в диск 4 и наклону лопастей 3 с углом в интервале от 10° до 75° в аппарате создается более интенсивное осевое движение, чем при использовании известных аналогов. Благодаря тому, что ширина лопастей 3 монотонно уменьшается от наружного диаметра ступицы к внешнему диаметру диска, и выполнению формы лопастей в проекции на плоскость диска с углом между касательной к поверхности лопасти и касательной к поверхности ступицы от 10 до 90° снижаются затраты энергии на перемешивание по сравнению с существующими аналогами, при достижении высокого качества перемешивания.

В результате интенсивного воздействия циркуляционного течения 7 на частицы осадка, в особенности благодаря осевой составляющей скорости происходит быстрый размыв осадка, большая часть поверхности дна довольно быстро освобождается от частиц, т.е. частицы переходят во взвешенное (суспендированное) состояние. При этом благодаря изогнутой форме лопастей уровень сдвиговых напряжений в жидкости в зоне их движения существенно ниже, чем для известных перемешивающих устройств (например, турбинных или лопастных мешалок с радиальными или пропеллерными лопастями), что позволяет бережно перемешивать чувствительные субстанции, например, активный ил.

Пример конкретного выполнения 1. Данный пример характеризует известное решение – турбинную мешалку.

Использована турбинная мешалка диаметром 600 мм, установленная в аппарате диаметром 1,8 м цилиндрической формы с полуэллиптическим днищем.

Производили суспендирование в воде частиц ионообменной смолы, плотность которой составляла 1370 кг/м3, вязкость жидкости (вода) 1 мПа⋅с, плотность жидкости 998 кг/м3. Максимальный размер частиц смолы 0,677 мм.

Целью проведенных экспериментов являлось определение частоты вращения и мощности, затрачиваемой на перемешивание при суспендировании частиц ионообменной смолы.

Определяли частоту вращения, при которой все частицы переходили во взвешенное состояние. Подготовка аппарата к эксперименту проводилась следующим образом. Приготовленная суспензия заливалась в аппарат, время выдержки до полного оседания частиц на дно составляло 5 минут. Далее включали привод мешалки и начинали суспендирование, постепенно увеличивая частоту вращения. При отрыве всех частиц от дна аппарата фиксировали частоту вращения вала мешалки. Эксперименты проводили при массовой концентрации частиц 2,5%, 5,0%, 7,5%. Результаты приведены в таблице 1 (верхняя строка). Потребляемая мощность составила от 131,2 Вт до 262,4 Вт.

Пример конкретного выполнения 2. Данный пример характеризует известное изобретение-прототип.

В аппарате, описанном в примере 1, установлено перемешивающее устройство, выполненное по изобретению-прототипу, диаметром 600 мм. Были использованы те же частицы ионообменной смолы, с теми же концентрациями, что и в примере 1.

Результаты приведены в таблице 1 (вторая строка). Потребляемая мощность составила от 67,5 Вт до 134,9 Вт.

Пример конкретного выполнения 3. Данный пример характеризует предлагаемое изобретение по сравнению с известными решениями.

В аппарате, описанном в примере 1, установлено перемешивающее устройство, выполненное по предлагаемому изобретению, диаметром 600 мм. Были использованы те же частицы ионообменной смолы, с теми же концентрациями, что и в примере 1.

Результаты приведены в таблице 1 (нижняя строка). Потребляемая мощность составила от 63,3 Вт до 126,5 Вт.

Сравнение мощности, затрачиваемой на перемешивание (данные, представленные в таблице 1), обеспечивающее полный отрыв всех частиц от дна аппарата (примеры конкретного выполнения 1 – 3) показывает, что предлагаемая мешалка потребляет 48,2% по сравнению с турбинной мешалкой, и 93,8% по сравнению с изобретением-прототипом. Иначе говоря, выигрыш в потребляемой мощности составляет более чем в 2 раза по сравнению с турбинной мешалкой, и 6,2% по сравнению с изобретением-прототипом (Патент РФ № 2683078, Заявл. 06.06.2018, опубл. 26.03.2019).

О более высокой эффективности предлагаемого устройства свидетельствуют и значения коэффициента А, определенные по методике Айранчи и Креста (Ayranci I., Kresta S.M. Critical analysis of Zwietering correlation for solids suspension in stirred tanks// Chem. Eng. Res. & Des. 92 (2014) 413-422): чем ниже значение коэффициента А, тем ниже приведенная частота полного суспендирования.

Исследования, проведенные с предлагаемой мешалкой, выполненной с углами α и β, лежащими за пределами указанных интервалов (менее 10° и более 75° для β, менее 10° и более 90° для α), показали, что затрачиваемая на перемешивание мощность возрастает, чем подтверждается оптимальные значения указанных интервалов.

Таким образом, предлагаемое изобретение позволяет интенсифицировать процессы перемешивания и суспендирования в аппарате, что в конечном счете, приводит к уменьшению затрат энергии на перемешивание при частоте, соответствующей полному суспендированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Перемешивающее устройство | 2018 |

|

RU2683078C1 |

| Перемешивающее устройство | 2024 |

|

RU2825403C1 |

| ПУЛЬСАЦИОННО-ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2008 |

|

RU2379098C1 |

| Перемешивающее устройство | 1989 |

|

SU1643065A1 |

| ПОКРЫТАЯ СТЕКЛОМ МЕШАЛКА С АКСИАЛЬНЫМ ПОТОКОМ | 2000 |

|

RU2217225C2 |

| МЕШАЛКА | 2011 |

|

RU2492920C2 |

| Мешалка | 1979 |

|

SU889076A1 |

| Способ приготовления раствора флокулянта и аппарат для его осуществления | 2020 |

|

RU2732709C1 |

| БИОРЕАКТОР | 1991 |

|

RU2031113C1 |

| ОДНОВАЛЬНЫЙ ГОРИЗОНТАЛЬНЫЙ СМЕСИТЕЛЬ ДЛЯ ПЕРЕМЕШИВАНИЯ ТВЕРДЫХ И ЖИДКИХ КОМПОНЕНТОВ ПРИ АТМОСФЕРНОМ ДАВЛЕНИИ И НИЗКОЙ ТЕМПЕРАТУРЕ | 2024 |

|

RU2831166C1 |

Изобретение предназначено для процессов перемешивания в гетерогенных системах: для суспендирования, гомогенизации суспензии, особенно в больших объемах, а также для организации интенсивной осевой циркуляции в аппарате. Перемешивающее устройство содержит установленную на вращающемся валу ступицу, на которой закреплены лопасти с диском, в котором имеется центральное отверстие. Диск установлен перпендикулярно оси вала, лопасти имеют изогнутую форму поверхности с образующей, наклонной по отношению к плоскости диска, причем угол наклона постоянен и лежит в интервале от 10 до 75°. Ширина лопастей монотонно уменьшается от наружного диаметра ступицы к внешнему диаметру диска, при этом в проекции на плоскость диска угол между касательной к поверхности лопасти и касательной к поверхности ступицы составляет от 10 до 90°. Техническим результатом изобретения является уменьшение затрат энергии на перемешивание при частоте, соответствующей полному суспендированию, а также повышение эффективности мешалки. 1 табл., 5 ил.

Перемешивающее устройство, содержащее установленную на вращающемся валу ступицу, на которой закреплены лопасти с диском, в котором имеется центральное отверстие, отличающееся тем, что диск установлен перпендикулярно оси вала, лопасти имеют изогнутую форму поверхности с образующей, наклонной по отношению к плоскости диска, причем угол наклона постоянен и лежит в интервале от 10 до 75°, а ширина лопастей монотонно уменьшается от наружного диаметра ступицы к внешнему диаметру диска, при этом в проекции на плоскость диска угол между касательной к поверхности лопасти и касательной к поверхности ступицы составляет от 10 до 90°.

| Перемешивающее устройство | 2018 |

|

RU2683078C1 |

| CN 209406124 U, 20.09.2019 | |||

| CN 204352802 U, 27.05.2015 | |||

| CN 208389458 U, 18.01.2019. | |||

Авторы

Даты

2020-12-07—Публикация

2020-06-26—Подача