Изобретение предназначено для процессов перемешивания в гетерогенных системах: для суспендирования, гомогенизации суспензии, особенно в больших объемах, в том числе при особых требованиях по бережному перемешиванию, когда касательные напряжения в жидкости не должны превышать некоторый порога, допустимый с точки зрения предотвращения разрушения частиц, например активного ила. Перемешивающее устройство может быть использовано на предприятиях химических и гидрометаллургических производств, пищевой, фармацевтической промышленности, в водоочистке для поддержания активного ила во взвешенном состоянии, и также в тех отраслях промышленности, где по условиям производства необходимо предотвратить образование осадка на дне аппарата и поддерживать твердую фазу в суспендированном состоянии, обеспечивая хороший массообмен от частиц к жидкости.

В настоящее время используется перемешивающие устройства различных типов. Значительную долю из них составляют мешалки с вертикальным вращающимся валом, на котором закреплены рабочие органы – лопасти, лопатки, гребенки и др. [Штербачек, П. Тауск. Перемешивание в химической промышленности. Пер. с чешского под ред. И.С. Павлушенко, Л.: Госхимиздат, 1963]. Основной проблемой при перемешивании суспензий является оседание твердых частиц на стенках и днище. Одним из наиболее распространенных типов для перемешивания суспензий являются турбинные мешалки. Мешалки данного типа работают по принципу центробежного насоса. Вращательное движение лопаток передается жидкости, благодаря центробежным силам возникает сильное радиальное течение, которое, в свою очередь, обеспечивает полную циркуляцию всего объема перемешиваемого компонента. Для предотвращения образования воронки в аппаратах устанавливают отражательные перегородки, которые, к тому же, способствуют созданию меридиональной циркуляции в аппарате.

К недостаткам турбинных мешалок относятся: 1) высокий уровень потребляемой мощности, особенно при наличии отражательных перегородок (критерий мощности достигает 8,4) [Брагинский Л.Н., Бегачев В.И., Барабаш В.М. Перемешивание в жидких средах. Л.: Химия, 1984. 336 с.]; 2) чрезмерно высокий уровень сдвиговых напряжений вблизи лопаток мешалки, что может приводить к нежелательному повреждению частиц (например, активного ила или клеток микроорганизмов). Если снизить частоту вращения турбинной мешалки для уменьшения опасных воздействий на частицы, при этом снижается и качество перемешивания.

Известна мешалка гиперболоидного типа [Патент Германии DE 4218027 A1 от 30.05.1991. Hyperboloid-Ruehr- und Begasunssystem zum Ruehren, Mischen und Begasen in ein- oder mehrphasigen Fluiden; B01F7/26], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде коротких низкопрофильных лопастей, а на нижней части также выполнены лопасти.

Данная мешалка также работает по принципу центробежного насоса, но, в отличие от турбинных мешалок, более экономична, так как благодаря особой, хорошо обтекаемой форме, потребляет меньше мощности. Помимо того, она обеспечивает бережное перемешивание без разрушения хлопьев, образующихся в процессе биологической очистки сточных вод.

К недостаткам известного устройства относятся: 1) высокая сложность изготовления, особенно при диаметрах больше 0,5 м, типичных для мешалок, используемых для очистных сооружений; 2) сложность транспортировки мешалок больших размеров (1–2 м и более) из-за громоздкости неразборной конструкции; 3) слишком короткие лопасти не позволяют добиться высокого качества перемешивания в аппарате.

Известна мешалка (устройство-аналог) гиперболоидного типа [Патент Германии DE 10 2005 016 948 B3. Ruehrvorrichtung und Verfahren zur Abwasserbehandlung; Заявл. 12.04.2005], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде длинных низкопрофильных лопастей, а на нижней части также выполнены лопасти, при этом в теле мешалки вблизи вала выполнено несколько отверстий небольшого диаметра. В известном изобретении высота лопастей возрастает по направлению от внешнего диаметра к валу. Известная мешалка позволяет добиться улучшения циркуляции в аппарате и взвешивания частиц.

К недостаткам устройства-аналога относятся первые два недостатка, присущие описанной выше мешалке: 1) высокая сложность изготовления, особенно при диаметрах больше 0,5 м, типичных для мешалок, используемых для очистных сооружений (для изготовления лопастей требуется пресс-форма больших размеров); 2) сложность транспортировки мешалок больших размеров (1–2 м и более) из-за громоздкости неразборной конструкции. Кроме того, появляется еще один недостаток: 3) отсутствие возможности регулировать циркуляционное течение через отверстия в теле мешалки за счет увеличения их числа или размеров, т.к. при этом снизится механическая прочность мешалки, и она может разрушиться при вращении.

Известна мешалка (устройство-прототип) гиперболоидного типа [Патент США United States Design Patent US D735291 S. Fluid moving device; Заявл. 11.12.2013. Опубл. 28.06.2014], содержащая тело мешалки в виде гиперболоида вращения, на верхней криволинейной части которого выполнены рабочие органы в виде длинных низкопрофильных лопастей, а на нижней части также выполнены лопасти, при этом в теле мешалки вблизи вала выполнено несколько продолговатых отверстий. Конструкция известной мешалки позволяет упростить сборку мешалки больших размеров, однако ее форма предполагает изготовление преимущественно из металлических деталей с последующим скреплением сваркой, клепкой или резьбовым крепежом, поскольку именно детали из металла позволят обеспечить точность изготовления и сборки мешалки такой конструкции. Изготовление из менее прочных материалов, например, пластиков, приведет к существенному увеличению толщины деталей и усложнению пресс-форм, кроме того, из-за снижения точности изготовления возникнут проблемы сборки готового изделия. В то же время, изготовление мешалки из доступных по стоимости металлов (углеродистые стали, алюминий) сопряжено с необходимостью их защиты от коррозии. В случае изготовления мешалки из металла с последующей защитой (например, покрытием краской или футеровкой пластиком) возникают проблемы с адгезией краски при колебаниях температур (что особенно важно в странах с разными климатическими зонами, например, для России, где транспортировка оборудования происходит зимой при минус 30°С, а работает оборудование в воде при температуре +5°С). Кроме того, в мешалке-прототипе не предусмотрена возможность варьирования проходного сечения отверстий, что не позволяет адаптировать скорость циркуляции через них в зависимости от требований технологического процесса. Произвольное увеличение их размера и/или числа может привести к разрушению мешалки. Это обстоятельство ограничивает область применения известного устройства.

Задачей предлагаемого изобретения является улучшение качества перемешивания, упрощение конструкции перемешивающего устройства, обеспечение более простой транспортировки, сборки и монтажа (что особенно актуально для крупногабаритных мешалок диаметром 1–2 м и более), расширение функциональных возможностей перемешивающего устройства с целью адаптации к различным требованиям технологического процесса (за счет возможности комплектации одного и того же набора лопастей дисками с разными диаметрами центрального отверстия), обеспечение легкой реконструкции перемешивающего устройства при изменении свойств перемешиваемых сред, концентрации твердой фазы, вязкости и плотности.

Решение указанной задачи достигается тем, что в перемешивающем устройстве, содержащем установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, согласно изобретению, диск прикреплен к лопастям снизу, лопасти имеют изогнутую форму поверхности с образующей, параллельной валу, на внутреннем диаметре лопасти снабжены отогнутой полкой для крепления к ступице, а на внешнем диаметре лопасти снабжены горизонтальной площадкой для крепления к диску, при этом в диске выполнено центральное отверстие, а верхняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к внешнему диаметру диска, а нижняя кромку лопасти выполнена снижающейся от наружного диаметра ступицы к диаметру отверстия в диске.

Решение указанной задачи достигается также тем, что в перемешивающем устройстве угол между касательной к поверхности лопасти в точке ее крепления к ступице и касательной к ступице выполнен в диапазоне от 15 до 90°, а угол между касательной к поверхности лопасти в точке с наибольшим диаметром и касательной к поверхности диска выполнен острым, при этом присоединение лопастей к ступице и диску производится при помощи резьбовых крепежных элементов.

На фиг. 1 показан общий вид предлагаемого устройства (а – аксонометрия,

б – вид сверху), на фиг. 2 – крепление лопастей на внутреннем диаметре при помощи отогнутой полки к ступице. На фиг. 3 изображена лопатка в аксонометрии. На фиг. 4 показана схема работы предлагаемого устройства и возникновение циркуляционных течений в аппарате.

На фиг. 5 представлена схема испытаний рабочих колес предлагаемого перемешивающего устройства в аппарате прямоугольной формы. На фиг. 6 с помощью фотографий дна аппарата, выполненных снизу, представлена динамика освобождения дна от осадка при использовании перемешивающего устройства по предлагаемому изобретению (под фотографиями указаны моменты времени от начала процесса перемешивания). На фиг. 7 – схема измерения площади осадка на дне в процессе перемешивания, использованного в качестве критерия качества перемешивания. На фиг. 8 показано сравнение результатов суспендирования в течение 3 минут перемешивания в аппарате прямоугольной формы при использовании предлагаемой (а) и известной (б) мешалок (выполнена в соответствии с известным изобретением – устройством-аналогом).

Техническим результатом предлагаемого изобретения является: повышение эффективности работы аппарата с мешалкой, упрощение конструкции мешалки и снижение стоимости ее изготовления, возможность транспортировки в разобранном состоянии и легкая сборка на месте применения, возможность изготавливать не только из металла, но и из полимерных материалов (что особенно важно с точки зрения обеспечения коррозионной стойкости), обеспечение возможности регулировать циркуляционное течение через центральное отверстие в мешалке, выполненное в диске, что, в конечном счете, позволяет интенсифицировать процессы перемешивания и суспендирования в аппарате.

Этот результат достигается за счет следующих факторов.

Повышение эффективности работы аппарата заключается в увеличении доли частиц, переходящих во взвешенное (суспендированное) состояние за счет более интенсивного перемешивания, а также за счет создания меридиональной циркуляции в аппарате благодаря наличию центрального отверстия в диске мешалке, размер которого выбирают в зависимости от совокупности требований к организации процесса перемешивания. Более того, при наладке аппарата может использоваться набор дисков с различным диаметром центрального отверстия, а также, при необходимости, с различным внешним диаметром, с целью адаптации к конкретным условиям перемешивания.

Упрощение конструкции мешалки достигается за счет упрощения формы деталей (диск и ступица имеют предельно простую форму, а для изготовления лопаток также требуется пресс-форма достаточно простой конструкции).

Снижение стоимости изготовления мешалки достигается за счет уменьшения общей материалоемкости устройства по сравнению с устройством-аналогом и устройством-прототипом. Кроме того, разборная конструкция предлагаемого устройства позволяет существенно уменьшить габариты изделия при транспортировке, что особенно актуально для мешалок с габаритом 1-2 метра и более.

Особенности конструкции предлагаемого устройства позволяют изготавливать его основные детали (лопатки, диск, ступицу) из полимерных материалов, что также способствует снижению стоимости и повышает коррозионную стойкость мешалки. Крепежные изделия можно изготавливать из коррозионно-стойких сталей или других сплавов, а также из любых других пригодных для этих целей материалов.

Обеспечение возможности регулировать циркуляционное течение через центральное отверстие в мешалке, выполненное в диске, достигается за счет использования дисков с различным диаметром центрального отверстия либо за счет изготовления диска с центральным отверстием, имеющим оптимальный для данных условий процесса (размер и плотность частиц, плотность и вязкость жидкости, размеры аппарата) диаметр. Указанный оптимальный диаметр определяется экспериментально, методом численного моделирования, либо непосредственно при наладке установке по месту применения.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

Устройство содержит установленную на вращающемся вертикальном валу (на фиг. 1 и 2 не показан) ступицу 1, на ступице 1 закреплены лопасти 2 с прикрепленным к ним снизу диском 3. Лопасти 2 имеют изогнутую форму поверхности с образующей, параллельной валу, на внутреннем диаметре, совпадающим с наружным диаметром ступицы 1, лопасти 2 снабжены отогнутой полкой 4 для крепления к ступице 1, а на внешнем диаметре, не превышающем наружного диаметра диска 3, лопасти 2 снабжены горизонтальной площадкой 5 для крепления к диску 3, при этом в диске 3 выполнено центральное отверстие 6. Верхнюю кромку 7 лопастей 2 выполняют снижающейся от наружного диаметра ступицы 1 к внешнему диаметру диска 3, а нижнюю кромку 8 лопастей 2 выполняют снижающейся от наружного диаметра ступицы 1 к диаметру отверстия 6 в диске 3, как показано на фиг. 1а и фиг. 3.

Угол α между касательной к поверхности лопасти в точке ее крепления к ступице и касательной к ступице (фиг. 1б) выполняют в диапазоне от 15 до 90°, а угол β между касательной к поверхности лопасти 2 в точке с наибольшим диаметром и касательной к поверхности диска 3 (фиг. 1б) выполняют острым, при этом присоединение лопастей 2 к ступице 1 и диску 3 производится при помощи резьбовых крепежных элементов – болтов 9. Выполнение углов α и β в указанных пределах, как показали исследования, позволяет добиться отсутствия кавитационных пузырьков и снизить затраты энергии на перемешивание.

Предлагаемое перемешивающее устройство работает следующим образом. Перемешивающее устройство устанавливают на вертикальном валу, на другом конце которого размещен привод, как показано на фиг. 4. При вращении вала вращающий момент передается через ступицу 1 лопастям 2 и прикрепленному к ним диску 3. При взаимодействии поверхности лопастей 2 с жидкостью, находящейся в аппарате, ей передается вращательное движение, в аппарате возникает сложное поле скоростей с тремя составляющими: окружной, радиальной и осевой. Окружная скорость на порядок и более превышает две другие компоненты скорости. В результате вращательного движения в аппарате возникают центробежные силы инерции, порождающие радиальное движение. За счет прямоугольной формы аппарата (типичной для очистных сооружений) вблизи стенок вращательное движение существенно затухает, частично переходя в меридиональное (осевое), что способствует созданию меридиональной циркуляции и подъему частиц со дна аппарата, т.е. их взвешиванию (суспендированию).

Этой же цели служит выполнение в диске 3 отверстия 6. На фиг. 4 показано возникновение циркуляционных течений в аппарате с жидкостью при работе предлагаемого перемешивающего устройства: нижнее циркуляционное течение 9 в нижней части аппарата, вдоль поверхности дна аппарата и верхнее циркуляционное течение 10 в верхней части аппарата. Циркуляционное течение 9 является более интенсивным, поскольку замкнуто на более коротком пути, и расширение потока происходит не столь значительно, как для течения 10, т.е. поперечное сечение потока меньше, а значит, скорости течения выше. В результате интенсивного воздействия циркуляционного течения 9 на частицы осадка происходит его быстрый размыв, большая часть поверхности дна довольно быстро освобождается от частиц, т.е. частицы переходят во взвешенное (суспендированное) состояние. При этом благодаря изогнутой форме лопастей уровень сдвиговых напряжений в жидкости в зоне их движения существенно ниже, чем для известных перемешивающих устройств (например, турбинных или лопастных мешалок с радиальными или пропеллерными лопастями), что позволяет бережно перемешивать чувствительные субстанции, например, активный ил.

Пример конкретного выполнения 1. Данный пример характеризует известное решение.

Целью проведенных экспериментов являлось определение эффективности перемешивания при суспендировании мелкодисперсных частиц, имитирующих активный ил в системах водоочистки. В качестве критерия эффекта перемешивания принималось площадь дна аппарата, свободная от осадка после работы мешалки в течение 3 минут. В качестве критерия эффективности перемешивания рассматривалось отношение площади, полностью освободившейся от частиц (т.е. площади, на которой произошло полное суспендирование частиц), к общей площади дна аппарата. При этом уровень энергии, затраченной на перемешивание, поддерживался примерно одинаковым (в пределах погрешности экспериментов).

В аппарате из органического стекла в форме параллелепипеда размерами (длина×ширина×глубина) 500×230×300 мм3 (указаны наружные размеры; толщина листа, из которого изготовлен аппарат, составляла 10 мм) на расстоянии 15 мм от дна по вертикальной оси аппарата установлена гиперболическая мешалка (фиг. 5), выполненная согласно описанию мешалки-прототипа (патент DE 10 2005 016 948 D3 2007.01.04). Мешалка диаметром 100 мм приводилась в движение мотор-редуктором типа IG-32GM производства «НПФ Электропривод» на скорости 230 об/мин (3,83 об/сек), номинальная мощность двигателя 4,22 Вт. Скорость вращения мешалки контролировалась бесконтактным цифровым лазерным тахометром марки DT2234B.

В качестве модельной среды, имитирующей активный ил, использовались частицы карбоната кальция (СаСО3) «Микрокальцит LinCarb 20» (производитель - компания LinCarb, Турция). В экспериментах сухой порошок суспендировался в водопроводной воде с концентрацией 1 г/л. Для определения и подтверждения паспортных данных по размерам частиц приготовленный раствор был предварительно исследован при помощи микроскопа Levenhuk 320/D 320L, оснащенного видеоокуляром ToupCam с разрешением 5,1 МПикс. Было установлено, что «Микрокальцит» представляет собой одномерные хлопьевидные частицы диаметром от 40 до 48 мкм, средний размер частиц составлял 42 мкм, а их истинная плотность составляет 2670 кг/м3.

Подготовка аппарата к эксперименту проводилась следующим образом. Приготовленная суспензия заливалась в аппарат, время выдержки до полного оседания частиц на дно составляло 5 минут. Далее включали привод мешалки и начинали суспендирование. Под дном аппарата была установлена цифровая камера, при помощи которой производилась видеозапись динамики размыва осадка на дне. Фотоснимки дна аппарата с мешалкой в динамике представлены на фиг. 6.

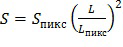

По истечении 3 минут делались контрольные снимки и анализировалось отношение площади дна аппарата с осадком Sос к общей площади дна аппарата Sобщ (Sобщ = 480×210 = 100800 мм2). При измерениях в качестве масштаба на снимках использовалась ширина аппарата, которая составляла L = 210 мм. Обработка фотографий производилась в программе ToupView, расчет площади осадка Sос производился по формуле:

,

,

где Sпикс - измеренная в программе площадь осадка, пиксел2;

L – истинная ширина емкости, мм (L = 210 мм);

Lпикс - измеренная в программе ширина емкости, пиксел.

Схема измерения площади осадка на дне представлена на фиг. 7.

В процессе проведения экспериментов была проверена адекватность критерия «площадь пятна слоя на дне» как характеристики эффекта суспендирования; доказано, что угол откоса частиц в воде сохраняется постоянным по мере перехода твердых частиц из осадка в суспендированное состояние. Т.е. дополнительными экспериментами (методом откачивания суспензии насосом объемного типа) было подтверждено, что площадь, покрытая частицами, является достоверным критерием, характеризующим количество частиц осадка на дне аппарата. Также дополнительными экспериментами была выполнена проверка методики измерения площади. Путем фотографирования и измерения площади квадрата с заранее известной площадью была определена погрешность определения площади, которая составила не более 4%.

Эксперименты показали, что при использовании известного устройства (устройство-аналог) площадь зоны осадка через 3 минуты перемешивания составляет 64% от общей площади дна (фиг. 8б).

Пример конкретного выполнения 2. Данный пример характеризует предлагаемое изобретение по сравнению с известным решением.

В аппарате, описанном в примере 1, установлено перемешивающее устройство по предлагаемому изобретению диаметром 100 мм, схема которого представлена на фиг. 1–3. Диаметр отверстия 6 при этом составлял 20 мм.

Мешалка приводилась в движение таким же мотор-редуктором, как и в примере 1. Остальные условия эксперимента были такими же, как в примере 1.

Эксперименты показали, что при использовании предлагаемого устройства площадь зоны осадка через 3 минуты перемешивания составляет 35% от общей площади дна, что более чем вдвое меньше площади с невзвешенным осадком для известного устройства.

Таким образом, в результате проведенных экспериментов доказано, что мешалка по предлагаемому изобретению является более эффективной для размыва осадка в аппаратах прямоугольной формы.

Эксперименты по примерам 1 и 2 были проведены по три раза, результаты представлены в таблице 1.

Эксперименты показали, что при использовании предлагаемого устройства при концентрации 1 г/л площадь зоны осадка через 3 минуты перемешивания составляет 35% от общей площади дна, что почти вдвое меньше площади с невзвешенным осадком для известного устройства (64%).

Сравнение результатов, представленных в таблице 1, показывает, что при использовании предлагаемого перемешивающего устройства площадь осадка на дне в 1,84 раза меньше, чем при использовании известной мешалки. Этот результат отражает эффективность предлагаемого устройства.

Пример конкретного выполнения 3. Данный пример отражает влияние диаметра отверстия 6 в диске 3 на скорость циркуляции, и, соответственно, на эффективность перемешивания.

В аппарате, описанном в примере 1, установлено перемешивающее устройство по предлагаемому изобретению диаметром 100 мм, схема которого представлена на фиг. 1–3. Были изготовлены мешалки с тремя значениями диаметра отверстия 6: 0 мм (без отверстия), 10 мм и 20 мм.

Остальные условия эксперимента были такими же, как в примере 2.

Для повышения достоверности эксперименты по примеру 3 для каждого диаметра отверстия 6 были проведены по три раза, результаты представлены в таблице 2. Для сравнения эффективности мешалки с отверстием 6 значение площади осадка на дне аппарата для всех трех исследованных случаев отнесено к площади осадка на дне аппарата для случая d = 0 мм.

Из таблицы 2 следует, что увеличение диаметра отверстия 6 в диске 3 от 0 до 10 мм приводит к уменьшению площади осадка на дне аппарата на 10,1% (по сравнению с диаметром отверстия 0 мм), а увеличение диаметра отверстия 6 в диске 3 до 20 мм приводит к уменьшению площади осадка на дне аппарата на 30,2% (по сравнению с диаметром отверстия 0 мм).

Тем самым, за счет изменения диаметра отверстия 6 в диске 3 в предлагаемом изобретении обеспечивается возможность регулирования скорости циркуляционного течения через центральное отверстие в диске мешалки, а в конечном счете – интенсификация процесса суспендирования твердых частиц.

Упрощение конструкции мешалки позволяет снизить стоимости ее изготовления, обеспечивает возможность транспортировки в разобранном состоянии и легкую сборку.

Таким образом, предлагаемое изобретение позволяет повысить эффективность перемешивания, упростить конструкцию мешалки и снизить стоимости ее изготовления, обеспечивает возможность транспортировки в разобранном состоянии и легкую сборку на месте применения, обеспечивает возможность регулирования скорости циркуляционного течения через центральное отверстие в диске мешалки, и, в конечном счете, позволяет интенсифицировать процессы перемешивания и суспендирования в аппарате.

Таблица 1. Результаты экспериментов по суспендированию при использовании известной (устройство-аналог) и предлагаемой мешалок при h = 15 мм, диаметр отверстия 6 составлял 20 мм, частота оборотов – 230 об/мин.

Sос1/Sос2

Таблица 2. Результаты экспериментов по суспендированию при использовании и предлагаемого устройства при варьировании диаметра отверстия 6 в диске 3. Частота вращения мешалки 230 об/мин.

Sос d/ Sос 0

2

3

5563

5880

2

3

4971

4778

2

3

3456

4002

| название | год | авторы | номер документа |

|---|---|---|---|

| Перемешивающее устройство | 2020 |

|

RU2738083C1 |

| Перемешивающее устройство | 2024 |

|

RU2825403C1 |

| Устройство перемешивания | 2022 |

|

RU2793679C1 |

| Перемешивающее устройство | 1989 |

|

SU1643065A1 |

| ПУЛЬСАЦИОННО-ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2008 |

|

RU2379098C1 |

| Способ приготовления раствора флокулянта и аппарат для его осуществления | 2020 |

|

RU2732709C1 |

| АППАРАТ-СМЕСИТЕЛЬ С МЕШАЛКОЙ ДЛЯ ОБРАБОТКИ ЖИДКОФАЗНЫХ СРЕД | 1997 |

|

RU2135272C1 |

| ПОКРЫТАЯ СТЕКЛОМ МЕШАЛКА С АКСИАЛЬНЫМ ПОТОКОМ | 2000 |

|

RU2217225C2 |

| АППАРАТ ДЛЯ ПЕРЕМЕШИВАНИЯ ЖИДКИХ ГЕТЕРОГЕННЫХ СИСТЕМ | 1996 |

|

RU2131294C1 |

| Мешалка | 1979 |

|

SU889076A1 |

Изобретение предназначено для процессов перемешивания в гетерогенных системах: для суспендирования, гомогенизации суспензии, особенно в больших объемах, в том числе при особых требованиях по бережному перемешиванию, когда касательные напряжения в жидкости не должны превышать некоторый порог, допустимый с точки зрения предотвращения разрушения частиц, например, активного ила. Перемешивающее устройство может быть использовано на предприятиях химических и гидрометаллургических производств, пищевой, фармацевтической промышленности, в водоочистке для поддержания активного ила во взвешенном состоянии, и также в тех отраслях промышленности, где по условиям производства необходимо предотвратить образование осадка на дне аппарата и поддерживать твердую фазу в суспендированном состоянии, обеспечивая хороший массообмен от частиц к жидкости. В перемешивающем устройстве, содержащем установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, диск прикреплен к лопастям снизу, лопасти имеют изогнутую форму поверхности с образующей, параллельной валу, на внутреннем диаметре лопасти снабжены отогнутой полкой для крепления к ступице, а на внешнем диаметре лопасти снабжены горизонтальной площадкой для крепления к диску, при этом в диске выполнено центральное отверстие, а верхняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к внешнему диаметру диска, а нижняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к диаметру отверстия в диске. Угол между касательной к поверхности лопасти в точке ее крепления к ступице и касательной к ступице выполнен в диапазоне от 15 до 90°, а угол между касательной к поверхности лопасти в точке с наибольшим диаметром и касательной к поверхности диска выполнен острым, при этом присоединение лопастей к ступице и диску производится при помощи резьбовых крепежных элементов. Изобретение обеспечивает улучшение качества перемешивания, упрощение конструкции перемешивающего устройства, более простую транспортировку, сборку и монтаж, легкую реконструкцию перемешивающего устройства при изменении свойств перемешиваемых сред, концентрации твердой фазы, вязкости и плотности. 1 з.п. ф-лы, 8 ил., 2 табл.

1. Перемешивающее устройство, содержащее установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, отличающееся тем, что лопасти имеют изогнутую форму поверхности с образующей, параллельной валу, на внутреннем диаметре лопасти снабжены отогнутой полкой для крепления к ступице, а на внешнем диаметре лопасти снабжены горизонтальной площадкой для крепления к диску, при этом в диске выполнено центральное отверстие, а верхняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к внешнему диаметру диска, а нижняя кромка лопасти выполнена снижающейся от наружного диаметра ступицы к диаметру отверстия в диске.

2. Перемешивающее устройство по п. 1, отличающееся тем, что угол между касательной к поверхности лопасти в точке ее крепления к ступице и касательной к ступице выполнен в диапазоне от 15 до 90°, а угол между касательной к поверхности лопасти в точке с наибольшим диаметром и касательной к поверхности диска выполнен острым, при этом присоединение лопастей к ступице и диску производится при помощи резьбовых крепежных элементов.

| Аппарат для контакта газа и жидкости | 1977 |

|

SU735291A1 |

| УЗЕЛ ПЕРЕМЕШИВАЮЩЕГО МЕХАНИЗМА | 2016 |

|

RU2646073C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2311951C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2010 |

|

RU2455058C1 |

| DE 102005016948 B3, 04.01.2007 | |||

| DE 4218027 A1, 03.12.1992. | |||

Авторы

Даты

2019-03-26—Публикация

2018-06-06—Подача