Изобретение предназначено для процессов приготовления растворов флокулянтов при подготовке воды для питьевых целей, очистки сточных вод, сгущении шламов горно-обогатительных предприятий, при углеобогащении, добыче ценных минералов.

Подавляющее большинство флокулянтов поставляется в твердой форме, в виде порошка. Это обусловлено экономией затрат при транспортировке, более легкими способами складирования и хранения сухих веществ. (Фролов В.С., Удовицкий В.И. Приготовление порошкообразных флокулянтов на углеобогатительных предприятиях Кузбасса// Горный информационно-аналитический бюллетень (научно-технический журнал), 2009.) В настоящее время используется способ (Тагер А.А., Физикохимия полимеров.-3-е изд., перераб., М.: Химия, 1978) приготовления растворов из сухих частиц флокулянта, состоящий из трех стадий, каждая из которых проводится в отдельной емкости: смачивание частиц флокулянта (при этом используется быстроходная мешалка), растворение гранул (на этой стадии используется тихоходная мешалка), созревание. Основными проблемами при приготовлении раствора из порошка являются:

1) слипание гранул и образование комков флокулянта, плавающих на поверхности жидкости и не захватывающихся циркуляционными токами жидкости, формируемыми мешалкой; в результате указанные комки не растворяются в жидкости должным образом, и на предприятиях вынуждены увеличивать объем загрузки флокулянта в 2-3 раза выше нормы для достижения заданной концентрации флокулянта в растворе. Нерастворенные гранулы флокулянта нередко в дальнейшем попадают на поверхности аппаратуры, в том числе теплообменные, образуя на них плотную корку, что приводит к снижению эффективности нагрева.

2) достаточно длительный период приготовления раствора, связанный в первую очередь с необходимостью длительного перемешивания быстроходной мешалкой на стадии смачивания, а также низкой степенью турбулизации раствора на стадии растворения (лопастные мешалки классических типов характеризуются высокой степенью касательных напряжений на окончании лопаток и во избежание разрыва полимерных цепочек используют достаточно низкие скорости вращения перемешивающих устройств); это приводит к снижению производительности устройства, изготовленного по известному способу.

В патенте (Патент РФ № 2613952, 05.03.2014.) описан способ растворения полимера, основанный на разделении комков путем пропускания через сито с определенной ячейкой. Недостатком данного способа является опасность забивания фильтра, а также достаточно сложная конструкция установки, в составе которой необходимо использовать дополнительный насос для циркуляции флокулянта.

Известен способ приготовления флокулянта, основанный на нагреве жидкости (Патент РФ № 2114789, 04 11 1996.). Способ заключается в том, что флокулянт загружают в растворитель при 35 - 55°C, после чего повышают температуру растворителя и при перемешивании осуществляют растворение флокулянта при 50 - 75°C. Изобретение позволяет снизить время приготовления флокулянта и повысить полноту его растворения и эффективность его действия. Однако данный способ связан с высокими затратами электроэнергии и экономически оправдан только для приготовления небольших партий раствора.

Наиболее близким к предложенному способу является способ, реализованный в установке по приготовлению флокулянта фирмы Prominent (Самсонова С.П. «Примеры оптимизации реагентного хозяйства» Водоочистка. Водоподготовка. Водоснабжение, Июль 2015). Корпус установки включает в себя три секции, соединённые переливными карманами в единую гидравлическую систему: секцию смачивания, секцию растворения и секцию созревания. В процессе приготовления раствор последовательно проходит через все секции. Вода подается в секцию смачивания и одновременно из бункера дозатором подается гранулированный флокулянт. Растворение флокулянта обеспечивается тихоходной мешалкой лопастного типа с электрическим приводом. Следующий цикл приготовления начинается после падения уровня в секции созревания. При этом вода с растворённым порошком через переливной карман вытесняется в секцию созревания, также оснащенную тихоходной мешалкой с электрическим приводом. Подобное устройство также изложено в описании полезной модели к патенту (Патент РФ № 157545, 07 09 2015). Недостатками известной установки являются достаточно высокая стоимость изготовления и большие габаритные размеры оборудования, связанные с обустройством нескольких отсеков прохождения раствора, а также чрезмерно высокая продолжительность процесса.

Наиболее близким к предложенному аппарату техническим решением является устройство (прототип) (Патент РФ №212554, C02F 1/52, B01F 15/04, B01J 4/02, публ. 27.01.1999) для приготовления флокулянта, содержащее дозатор, емкость реактора с механическим перемешивателем для приготовления рабочего раствора флокулянта заданной концентрации и расходную емкость рабочего раствора флокулянта для снабжения процесса коагуляции очищаемой от ила водой по установленной технологии, в котором загрузочная емкость выполнена в виде герметичного сосуда с крышкой, рассчитанного на избыточное давление в пределах 0,1 МПа, на верху которого размещены штуцер для подвода воздуха и регулятор давления в виде обратного клапана, а внизу на днище размещены посредством резьбового соединения съемные фильеры, которые выполнены со сквозными щелями шириной не более 0,5 мм с возможностью продавливания через эти щели пастообразного вязкого флокулянта в виде непрерывной пленки под действием избыточного давления воздуха в верхней части сосуда, при этом днище заборной емкости с фильерами размещается внутри емкости реактора ниже верхнего уровня воды в реакторе и касательно к плоскости верхней лопасти мешалки реактора, которая при вращении разрывает на частицы выдавливаемую из заборной емкости пленку флокулянта с последующим их растворением в воде при перемешивании.

Недостатком этого технического решения является конструктивная сложность и периодичность работы, обусловленная наличием периодически герметизируемой емкости для концентрированного флокулянта и открывания управляемого клапана для перевода флокулянта из реакторной емкости в отстойник, а также недостаточная однородность получаемого флокулянта.

Таким образом, основная проблема при использовании известного способа и устройства заключается в образовании комков из-за недостаточно быстрого их растворения, вынужденном увеличении расхода сухого флокулянта, увеличении продолжительности процесса.

Задачей предлагаемого изобретения является обеспечение быстрого и полного растворения сухих флокулянтов за счет улучшения качества перемешивания и предотвращения образования комочков, увеличение производительности с единицы объема аппарата, снижение энергетических затрат, упрощение конструкции установки для приготовления флокулянта, обеспечение мобильности (более простой транспортировки, сборки и монтажа), снижение габаритных размеров и массы установки.

Решение указанной задачи достигается тем, что в способе приготовления раствора флокулянта, заключающемся в том, что сухой флокулянт подают в емкость, предварительно заполненную водой, где растворение производят в три стадии – быстрого перемешивания, медленного перемешивания и вызревания, согласно изобретению, все стадии осуществляют в одной емкости, при этом сухой флокулянт подвергают быстрому перемешиванию с водой, затем образовавшийся концентрат направляют в зону медленного перемешивания в той же емкости, которая совмещена с зоной вызревания, откуда выводят в виде готового раствора.

Решение указанной задачи достигается также тем, что в устройстве приготовления раствора флокулянта для осуществления способа, включающем емкость для растворения, перемешивающие устройства, согласно изобретению, для быстрого перемешивания используют перемешивающее устройство типа «ротор-статор», поверхности ротора и статора содержат определенное число отверстий для прохождения жидкости, для медленного перемешивания используют перемешивающее устройство типа конической мешалки, содержащее установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, причем лопасти имеют изогнутую форму, при этом оба перемешивающих устройства установлены в одной емкости для растворения, перемешивающее устройство типа конической мешалки установлено соосно емкости для растворения, а перемешивающее устройство типа «ротор-статор» - с эксцентриситетом, частоту вращения ротора в перемешивающем устройстве типа «ротор-статор» задают в интервале от 1400 до 3000 об/мин, а зазор между ротором и статором задают в интервале от 100 мкм до 2000 мкм.

Заявляемое техническое решение является новым, обладает изобретательским уровнем и промышленно применимо.

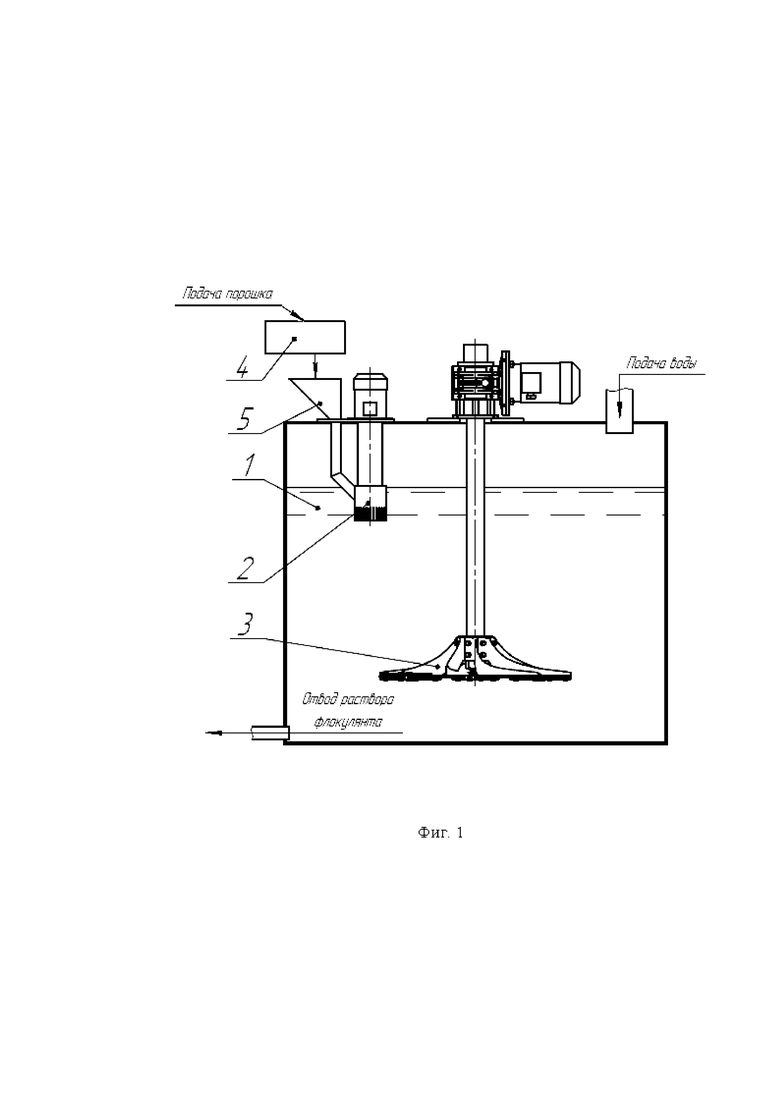

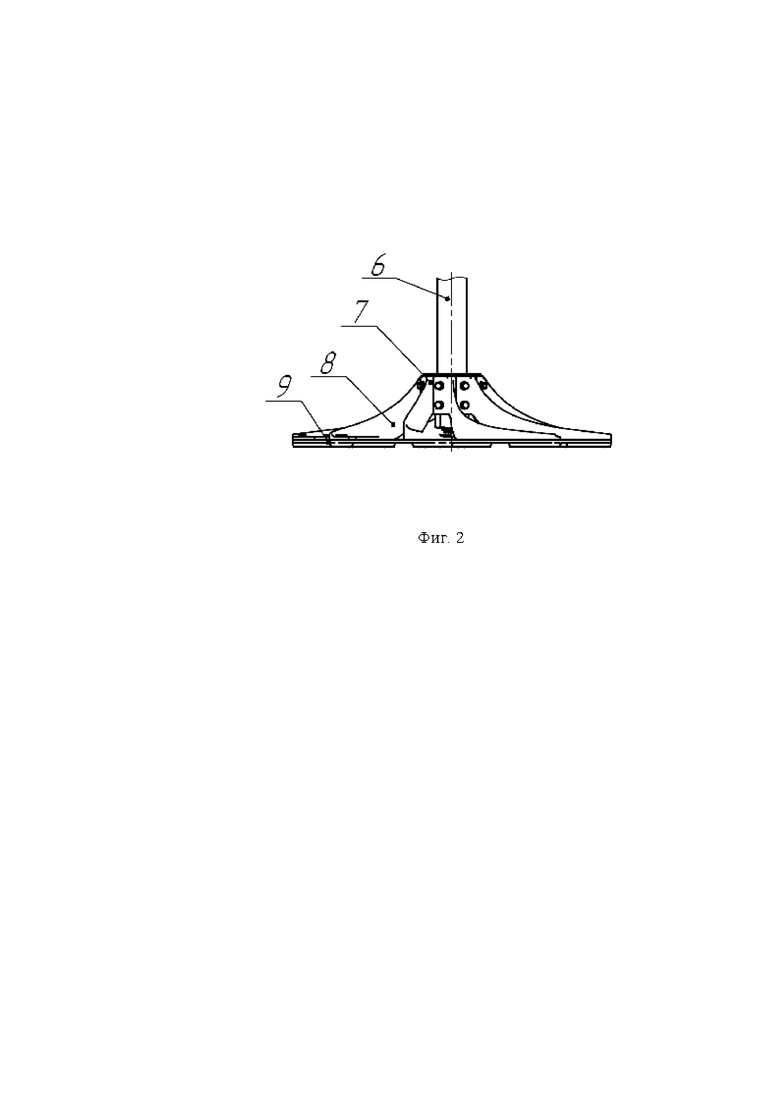

На фиг. 1 изображена общая схема предлагаемого аппарата, на фиг. 2 - общий вид конической мешалки.

В корпусе 1 аппарата установлено перемешивающее устройство 2 типа «ротор-статор» для быстрого перемешивания, а также перемешивающее устройство 3 типа конической мешалки для медленного перемешивания, при этом оба перемешивающих устройства 2 и 3 установлены в одной емкости для растворения - корпусе 1. Перемешивающее устройство 3 установлено предпочтительно соосно корпусу 1, а перемешивающее устройство 2 - с эксцентриситетом. Для подачи порошка сухого флокулянта внутрь корпуса перемешивающего устройства 2 типа «ротор-статор» предусмотрены дозатор 4 и воронка 5. При этом зазор между ротором и статором перемешивающего устройства 2 типа «ротор-статор» задают в интервале от 100 мкм до 2000 мкм.

Перемешивающее устройство 2 типа «ротор-статор» используется для смачивания порошка водой за счет быстрого перемешивания. Для распределения в объеме емкости за счет медленного перемешивания используется перемешивающее устройство 3 (коническая мешалка), содержащее установленную на вращающемся вертикальном валу 6 ступицу 7, на которой закреплены лопасти 8 с диском 9, причем лопасти 8 имеют изогнутую форму (фиг. 2).

Особенностью перемешивающего устройства 2 является наличие двух элементов, симметричных относительно общей оси вращения - высокоскоростного ротора, расположенного на валу привода и неподвижного статора, жестко закрепленного на корпусе аппарата или совмещенного с ним (Edward L. Paul, Victor A. Atiemo-Obeng, Suzanne M. Kresta, Handbook of industrial mixing: science and practice, Canada: A John Wiley & Sons, Inc., Publ., 2004.). Радиальный зазор между ротором и статором задают в интервале от 100 мкм до 2000 мкм. Меньшие значения зазора обеспечивают более высокий уровень сдвиговых напряжений, но и более высокую сложность и стоимость изготовления; большие значения зазора соответствуют более низким сдвиговым напряжениям, но при этом упрощается конструкция устройства и снижается стоимость его изготовления и сборки. Значения зазора меньше 100 мкм приводят к излишнему усложнению конструкции, увеличению стоимости ее изготовления, повышению требований к точности изготовления посадочных мест, к подшипникам, к жесткости элементов. Значения зазора больше 2000 мкм (2 мм) приводят к снижению уровню сдвиговых напряжений в зазоре между ротором и статором, а значит, и к снижению эффективности быстрого перемешивания. Поверхности ротора и статора содержат определенной число отверстий для прохождения жидкости. При вращении ротора существуют мгновенные положения, при которых часть отверстий статора являются открытыми для прохождения жидкости, а другая часть - перекрыта ротором. Для открытых отверстий гидравлическое сопротивление потоку наименьшее и скорость прохождения жидкости в них максимальная. В момент перекрытия этих отверстий в зоне между ротором и статором вследствие быстрого разрежения и последующего восстановления скорости инициируются механизмы взрывного вскипания и кавитации. Данные механизмы протекают в достаточно жестком режиме за счет крайне малой продолжительности трансформации энергии между последующими перекрытиями отверстий. Вследствие малого зазора между ротором и статором поперечные градиенты скорости чрезвычайно велики. В этой зоне смесителя наблюдается наибольшая диссипация энергии, но именно здесь наблюдается и наиболее сильное разрушительное воздействие на дисперсную фазу (Р. Ш. Абиев, Теоретические основы энерго- и ресурсосбережения в химической технологии : учебное пособие, СПб: СПбГТИ(ТУ), 2006.).

Предлагаемый аппарат работает следующим образом.

Заполняют корпус 1 аппарата водой до заданного уровня, который должен обеспечивать погружение рабочей части ротора и статора перемешивающего устройства 2 типа «ротор-статор».

Включают приводы обоих перемешивающих устройств 2 и 3, при этом частоту вращения ротора в перемешивающем устройстве 2 типа «ротор-статор» задают в интервале от 1400 до 3000 об/мин, а частоту вращения перемешивающего устройства 3 задают в интервале оптимальных частот (от 22 до 140 об/мин); данные значения установлены экспериментально. Эксперименты показали, что меньшие частоты вращения не позволяют добиться достаточной эффективности перемешивания, а более высокие частоты вращения приводят к существенному увеличению энергетических затрат, а также к разрушению набухших частиц флокулянта.

Порошок сухого флокулянта подают внутрь корпуса перемешивающего устройства 2 типа «ротор-статор» при помощи дозатора 4 через воронку 5.

При взаимодействии поверхности лопастей перемешивающего устройства 3 с жидкостью, находящейся в аппарате, ей передается вращательное движение, в аппарате возникает сложное поле скоростей с тремя составляющими: окружной, радиальной и осевой. Окружная скорость на порядок и более превышает две другие компоненты скорости. В результате вращательного движения в аппарате возникают центробежные силы инерции, порождающие радиальное движение. Вблизи стенок вращательное движение существенно затухает, частично переходя в меридиональное (осевое), что способствует созданию меридиональной циркуляции и подъему частиц со дна аппарата, т.е. их взвешиванию (суспендированию).

При попадании частиц флокулянта в центральную часть перемешивающего устройства 2 в результате действия центробежных сил они вместе с потоком жидкости транспортируются из центральной части перемешивающего устройства 2 в периферийную. Благодаря комплексу факторов, действующих на частицы в перемешивающем устройстве 2: высоким касательным напряжениям, пульсациям давления, кавитационным эффектам, достигается практически мгновенное набухание и первичное растворение частиц флокулянта в воде. Набухшие частицы попадают далее в общий объем аппарата, где, благодаря циркуляции, создаваемой перемешивающим устройством 3, захватываются токами жидкости и достаточно равномерно распределяются по объему корпуса 1 аппарата; в ходе циркуляции частицы вызревают. При этом уровень касательных напряжений, создаваемых перемешивающим устройством 3 (конической мешалкой) довольно низкий, что позволяет предотвратить избыточную деформацию набухших частиц и их разрушение.

Таким образом, в предлагаемом устройстве реализуется предлагаемый способ: растворение производят в три стадии - быстрого перемешивания, медленного перемешивания и вызревания, причем все стадии осуществляют в одной емкости 1, при этом сухой флокулянт подвергают быстрому перемешиванию с водой при помощи перемешивающего устройства 2, затем образовавшийся концентрат направляют в зону медленного перемешивания при помощи перемешивающего устройства 3 в той же емкости 1, которая совмещена с зоной вызревания, откуда выводят в виде готового раствора. Зоной медленного перемешивания является зона, включающая объем, прилегающий к перемешивающему устройству 3, а также зона циркуляционных токов, проходящих через этот объем (так называемая «активная» зона перемешивания). Все остальное пространство в емкости 1 (там, где интенсивность перемешивания относительно низкая) является зоной вызревания.

Техническим результатом предлагаемого изобретения является обеспечение быстрого и полного растворения сухих флокулянтов за счет улучшения качества перемешивания и предотвращения образования комочков, увеличение производительности процесса, упрощение конструкции установки для приготовления флокулянта, обеспечение мобильности (более простой транспортировки, сборки и монтажа), снижение габаритных размеров установки.

Обеспечение быстрого и полного растворения сухих флокулянтов достигается за счет совмещения в одном аппарате равномерной подачи частиц, подаваемых при помощи дозатора, создания высокого уровня сдвиговых напряжений в перемешивающем устройстве типа «ротор-статор», а затем низкого уровня сдвиговых напряжений в аппарате, обусловленных применением конической мешалки, что в целом приводит к улучшению качества перемешивания и предотвращению образования комочков.

Увеличение производительности процесса достигается за счет организации непрерывного процесса, совмещения всех стадий процесса в одном аппарате.

Упрощение конструкции установки для приготовления флокулянта обусловлено сокращением числа использованных узлов, а обеспечение мобильности (более простой транспортировки, сборки и монтажа) - применением двух моноблочных перемешивающих устройств, которые могут быть легко смонтированы в аппарате практически любой геометрии.

Снижение габаритных размеров аппарата достигается за счет перехода от трехсекционного исполнения аппарата к односекционному исполнению. В качестве корпуса 1 могут быть использованы емкости в форме куба или параллелепипеда, выпускаемые серийно, а также обечайки цилиндрической или сферической формы.

По существу, можно считать, что объем перемешивающего устройства 2 типа «ротор-статор» представляет собой зону первичной обработки (зону быстрого перемешивания), находящуюся внутри основного корпуса аппарата, а остальной объем аппарата, где перемешивание обеспечивается перемешивающим устройством 3 типа конической мешалки - зону вторичной обработки (зону медленного перемешивания). Вместе с тем, ввиду отсутствия дополнительных обечаек снижается металлоемкость оборудования и уменьшаются его габариты.

Пример конкретного выполнения 1 (базовый вариант - по изобретению-прототипу).

Для приготовления и дозирования флокулянта используется трехсекционная установка УПФ 1000, характеристики которой приведены в таблице 1.

Корпус установки УПФ 1000 приготовления флокулянта включает в себя три секции, соединённые переливными карманами в единую гидравлическую систему: секцию растворения, секцию созревания и секцию готового раствора.

В процессе приготовления раствор последовательно проходит через все секции. Вода подается в секцию растворения и одновременно из бункера шнековым дозатором подается гранулированный флокулянт. Смешение флокулянта с водой обеспечивается тихоходной электрической мешалкой. После заполнения секции растворения подача воды и флокулянта прекращается.

Следующий цикл приготовления начинается после падения уровня в секции готового раствора. При этом вода с растворённым флокулянтом через переливной карман вытесняется в секцию вызревания, также оснащенную электрической тихоходной мешалкой. Из второй секции уже созревший раствор через переливной карман вытесняется в секцию готового раствора, откуда осуществляют его отбор.

Основными недостатками данной установки являются ее громоздкость и высокая засоряемость шнекового дозатора, что в свою очередь ведет к попаданию слипшихся комков полимеров в камеру смешения. Это увеличивает время растворения флокулянта в несколько раз, а также серьезно влияет на качество готового раствора.

Кроме того, среднее время пребывания в известном устройстве при производительности по готовому раствору 1000 л/час составляет 4,15 часа, а потребляемая мощность составляет 1,6 кВт.

Пример конкретного выполнения 2 (по предлагаемому изобретению).

Устройство по предлагаемому изобретению - односекционный аппарат приготовления и дозирования флокулянта, выполненное согласно формуле изобретения, т.е. в ней совмещены стадии смачивания и растворения. Корпус 1 аппарата представляет собой еврокуб, изготовленный, например, из полиэтилена высокой плотности (HDPE) (возможно изготовление из полипропилена (PP), нержавеющей стали или других материалов). Сверху на куб крепится стальная рама, позволяющая разместить основную тихоходную гиперболическую мешалку 3 по центру корпуса 1, а также эксцентрично расположенный смеситель 2 типа «ротор-статор» с воронкой 5 и дозатором 4, как показано на фиг. 1.

Процесс приготовления начинается с предварительного заполнения рабочего объема аппарата водой до необходимого уровня. Затем запускается основная тихоходная гиперболическая мешалка 3 и смеситель 2 типа «ротор-статор». В воронку 5 при помощи дозатора 4 подают порошок в сухом виде, который, проходя через камеру смесителя 2, смачивается водой и попадает в основной рабочий объем аппарата.

После того, как подаваемый порошок проходит через смеситель 2 типа «ротор-статор», скорость движения частиц в жидкости (по мере диссипации кинетической энергии струй жидкости, вытекающих из смесителя 2) резко снижается, и дальше происходит стадия полного растворения частиц полимера в жидкости, осуществляемая при помощи основной гиперболической мешалки 3, которая равномерно распределяет порошок по всему рабочему объему аппарата и поддерживает его во взвешенном состоянии.

По сравнению с трехсекционным аппаратом, данная установка обладает меньшими габаритами и массой (1,68 м3, что в 2,47 раз меньше, чем объем устройства-прототипа), а также меньшим энергопотреблением (1,1 кВт, что в 1,455 раз меньше, чем для устройства-прототипа) вкупе с большей эффективностью использования объема (время пребывания сокращается в 2,47 раза при заданной производительности). Очевидно, что благодаря упрощению конструкции предлагаемой установки обеспечивается ее мобильности за счет более простой транспортировки, сборки и монтажа.

Смеситель 2 типа «ротор-статор» гарантирует отсутствие комочков полимеров на выходе из смесительной камеры, а гиперболическая мешалка 3, не создающая опасных сдвиговых напряжений, позволяет перемешивать флокулянт на более высоких частотах вращения, что способствует сокращению времени полного растворения полимера.

Величина максимально допустимого зазора между ротором и статором выбирается согласно следующим рекомендациям. Минимальный зазор между ротором и статором составляет 100 мкм. Меньшие значения зазора трудновыполнимы технологически, и обеспечить работоспособность смесителя 2 затруднительно. Чем больше данный зазор, тем меньшие требования предъявляются к качеству и стоимости изготовления смесителя. Однако увеличение зазора также ведет к падению КПД роторно-статорного смесителя и росту потерь полезной мощности, т.к. падают значения создаваемых сдвиговых напряжений. Поэтому зазор не должен превышать 2000 мкм.

Эксперименты показали, что при выборе частоты вращения ротора смесителя типа «ротор-статор» выбирается в диапазоне от 1400 до 3000 об/мин эффективность работы снижается: при частоте вращения ниже 1400 об/мин ухудшается качество перемешивания, появляются комочки флокулянта в растворе; при частоте вращения выше 3000 об/мин чрезмерно возрастает уровень касательных напряжений в жидкости, что приводит к разрушению набухших частиц флокулянта.

Таким образом, использование предлагаемого изобретения позволяет обеспечить быстрое и полное растворение сухих флокулянтов за счет улучшения качества перемешивания и предотвращения образования комочков, увеличить производительность с единицы объема аппарата, снизить энергетические затраты, упростить конструкцию установки для приготовления флокулянта, обеспечить мобильность (более простую транспортировку, сборку и монтаж), снизить габаритные размеры установки.

Способ приготовления раствора флокулянта

и аппарат для его осуществления

Таблица 1. Основные характеристики установки УПФ 1000 (по известному техническому решению)

Таблица 2. Основные характеристики односекционной установки приготовления и дозирования флокулянта (по предлагаемому изобретению)

рабочая), кг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства частиц композиционного гидрогелевого материала | 2019 |

|

RU2734607C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ ПОЛИМЕРОВ | 2006 |

|

RU2387679C2 |

| СПОСОБ ПРОИЗВОДСТВА СУХИХ КОНЦЕНТРАТОВ ДЛЯ НАПИТКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2335994C2 |

| Установка для приготовления суспензий | 1990 |

|

SU1756337A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ БЕНТОНИТОВОЙ СУСПЕНЗИИ | 2006 |

|

RU2354444C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ ТИПА "ВОДА В МАСЛЕ" | 1989 |

|

SU1790152A1 |

| СПОСОБ И УСТРОЙСТВО РАЗДЕЛЕНИЯ ЖИДКОСТЬ/ТВЕРДОЕ ВЕЩЕСТВО, ТАКОГО КАК ОБЕЗВОЖИВАНИЕ ТВЕРДЫХ ЧАСТИЦ И ВЫЩЕЛАЧИВАНИЕ С МЕХАНИЧЕСКИМ ПЕРЕМЕШИВАНИЕМ | 2014 |

|

RU2672737C2 |

| УСТАНОВКА ПРИГОТОВЛЕНИЯ ФЛОКУЛЯНТА | 1997 |

|

RU2125541C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ | 2000 |

|

RU2245188C2 |

| Способ и устройство пуска горизонтального интенсифицированного осветлителя с рециркуляцией шлама | 2024 |

|

RU2831370C1 |

Изобретение предназначено для процессов приготовления растворов флокулянтов при подготовке воды для питьевых целей, очистки сточных вод, сгущении шламов горно-обогатительных предприятий, при углеобогащении, добыче ценных минералов. Способ приготовления раствора флокулянта заключается в том, что сухой флокулянт подают в емкость, предварительно заполненную водой, где растворение производят в три стадии – быстрого перемешивания, медленного перемешивания и вызревания, согласно изобретению все стадии осуществляют в одной емкости, при этом сухой флокулянт подвергают быстрому перемешиванию с водой, затем образовавшийся концентрат направляют в зону медленного перемешивания в той же емкости, которая совмещена с зоной вызревания, откуда выводят в виде готового раствора. Устройство для осуществления способа включает емкость для растворения, перемешивающие устройства, для быстрого перемешивания - перемешивающее устройство типа «ротор-статор», поверхности ротора и статора содержат определенное число отверстий для прохождения жидкости, для медленного перемешивания - перемешивающее устройство типа конической мешалки, содержащее установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, причем лопасти имеют изогнутую форму, при этом оба перемешивающих устройства установлены в одной емкости для растворения, перемешивающее устройство типа конической мешалки установлено соосно емкости для растворения, а перемешивающее устройство типа «ротор-статор» - с эксцентриситетом, частоту вращения ротора в перемешивающем устройстве типа «ротор-статор» задают в интервале от 1400 до 3000 об/мин, а зазор между ротором и статором задают в интервале от 100 мкм до 2000 мкм. Изобретение обеспечивает быстрое и полное растворение сухих флокулянтов за счет улучшения качества перемешивания и предотвращения образования комочков, увеличение производительности с единицы объема аппарата, упрощение конструкции установки для приготовления флокулянта, мобильности (более простой транспортировки, сборки и монтажа), снижение габаритных размеров установки. 2 н.п. ф-лы, 2 ил., 2 табл.

1. Способ приготовления раствора флокулянта, заключающийся в том, что сухой флокулянт подают в емкость, предварительно заполненную водой, где растворение производят в три стадии – быстрого перемешивания, медленного перемешивания и вызревания, отличающийся тем, что все стадии осуществляют в одной емкости, при этом сухой флокулянт подвергают быстрому перемешиванию с водой, затем образовавшийся концентрат направляют в зону медленного перемешивания в той же емкости, которая совмещена с зоной вызревания, откуда выводят в виде готового раствора.

2. Устройство приготовления раствора флокулянта для осуществления способа по п. 1, включающее емкость для растворения, перемешивающие устройства, отличающееся тем, что для быстрого перемешивания используют перемешивающее устройство типа «ротор-статор», поверхности ротора и статора содержат определенное число отверстий для прохождения жидкости, для медленного перемешивания используют перемешивающее устройство типа конической мешалки, содержащее установленную на вращающемся вертикальном валу ступицу, на которой закреплены лопасти с диском, причем лопасти имеют изогнутую форму, при этом оба перемешивающих устройства установлены в одной емкости для растворения, перемешивающее устройство типа конической мешалки установлено соосно емкости для растворения, а перемешивающее устройство типа «ротор-статор» - с эксцентриситетом, частоту вращения ротора в перемешивающем устройстве типа «ротор-статор» задают в интервале от 1400 до 3000 об/мин, а зазор между ротором и статором задают в интервале от 100 до 2000 мкм.

| УСТАНОВКА ПРИГОТОВЛЕНИЯ ФЛОКУЛЯНТА | 1997 |

|

RU2125541C1 |

| СИСТЕМА ДЛЯ РАСТВОРЕНИЯ ПОЛИМЕРОВ | 2014 |

|

RU2613952C1 |

| 0 |

|

SU157545A1 | |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРОВ ФЛОКУЛЯНТОВ | 1996 |

|

RU2114789C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ | 2000 |

|

RU2245188C2 |

| US 4783269 A1, 08.11.1988 | |||

| Способ заряда конденсаторной батареи в системе электростартерного пуска двигателя внутреннего сгорания и система для его осуществления | 1988 |

|

SU1596122A1 |

Авторы

Даты

2020-09-22—Публикация

2020-03-13—Подача