ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в общем случае относится к области обработки давлением. В частности, настоящее изобретение относится к прессовой установке для обработки по меньшей мере одного изделия посредством прессования, например, посредством горячего прессования, в частности, горячего изостатического прессования (HIP).

УРОВЕНЬ ТЕХНИКИ

Горячее изостатическое прессование (HIP) может, например, использоваться для снижения или даже устранения пористости в отливках (например, лопатках турбин) для существенного увеличения их срока службы и прочности (например, их усталостной прочности). Кроме того, HIP может использоваться при изготовлении продуктов посредством сжатия порошка, причем желательно или требуется, чтобы эти продукты были цельными, или по существу цельными, плотными и имели беспористые или по существу беспористые, внешние поверхности и т.д.

Изделие, подвергаемое обработке давлением посредством HIP, может располагаться в загрузочном отсеке или камере теплоизолированного резервуара высокого давления. Цикл обработки может содержать загрузку изделия, обработку изделия и выгрузку изделия. Можно одновременно обрабатывать несколько изделий. Цикл обработки может делиться на несколько частей или фаз, например, фазу прессования, фазу нагрева и фазу охлаждения. После загрузки изделия в резервуар высокого давления, его можно герметизировать и затем вводить рабочую среду под давлением (например, содержащую инертный газ, например, газ, содержащий аргон) в резервуар высокого давления и его загрузочный отсек. Затем давление и температура рабочей среды под давлением повышается, благодаря чему изделие находится при повышенном давлении и повышенной температуре в течение выбранного периода времени. Увеличение температуры рабочей среды под давлением, которое, в свою очередь, может приводить к увеличению температуры изделия, обеспечивается посредством нагревательного элемента или печи, расположенной в печной камере резервуара высокого давления. Давления, температуры и времена обработки могут, например, зависеть от желаемых или необходимых свойств материалов обработанного изделия, конкретной области применения, и необходимого качества обработанного изделия. Давления в HIP могут, например, находиться в пределах от 200 бар до 5000 бар, например, от 800 бар до 2000 бар. Температуры в HIP могут, например, находиться в пределах от 300°C до 3000°C, например, от 800°C до 2000°C.

Существует растущая потребность в способности или возможности кастомизировать цикл обработки в отношении температуры в ходе цикла обработки, например, чтобы иметь возможность осуществления быстрого и равномерного охлаждения изделия в ходе фазы охлаждения. Например, в ходе фазы охлаждения, может быть необходимо или желательно быстро снижать температуру рабочей среды под давлением (и, таким образом, температуру изделия). В ходе фазы нагрева, может быть необходимо или желательно равномерно повышать температуру рабочей среды под давлением (и, таким образом, температуру изделия).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с вышеизложенным, задача настоящего изобретения состоит в обеспечении прессовой установки управление работой которой облегчается на основании текущей фазы цикла обработки, в ходе которой прессовая установка действует так, чтобы достичь относительно высокой общей эксплуатационной эффективности прессовой установки.

Для решения по меньшей мере одной из этой задачи и других задач, предусмотрены прессовая установка и способ, применяемый в прессовой установке в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления заданы в зависимых пунктах формулы изобретения.

Согласно первому аспекту, предусмотрена прессовая установка. Прессовая установка служит для обработки по меньшей мере одного изделия посредством горячего прессования. Прессовая установка включает в себя резервуар высокого давления. Резервуар высокого давления содержит печную камеру, которая содержит печь. Печная камера по меньшей мере частично окружена теплоизолированной оболочкой. Печная камера содержит загрузочный отсек, который расположен в печной камере. Загрузочный отсек выполнен с возможностью удерживания по меньшей мере одного обрабатываемого изделия. Печная камера – или загрузочный отсек – выполнен(а) с возможностью позволять рабочей среде под давлением протекать через загрузочный отсек. Печная камера содержит по меньшей мере один направляющий канал для рабочей среды под давлением. По меньшей мере один направляющий канал для рабочей среды под давлением печной камеры может быть сформирован или образован в печной камере по меньшей мере в ходе цикла обработки, т.е. когда прессовая установка действует для обработки по меньшей мере одного изделия. По меньшей мере один направляющий канал для рабочей среды под давлением по меньшей мере частично сформирован между теплоизолированной оболочкой и загрузочным отсеком. По меньшей мере один направляющий канал для рабочей среды под давлением находится в сообщении по текучей среде с загрузочным отсеком для формирования внутреннего конвекционного контура. Внутренний конвекционный контур сконфигурирован таким образом, что рабочая среда под давлением во внутреннем конвекционном контуре направляется через загрузочный отсек и через по меньшей мере один направляющий канал для рабочей среды под давлением печной камеры и обратно в загрузочный отсек, или наоборот. Резервуар высокого давления содержит по меньшей мере один регулируемый дроссель. По меньшей мере один регулируемый дроссель выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, таким образом, выборочно задерживая или преграждая поток рабочей среды под давлением (например, циркуляцию потока рабочей среды под давлением) во внутреннем конвекционном контуре.

Тот факт, что по меньшей мере один регулируемый дроссель выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, таким образом, выборочно задерживая или преграждая поток рабочей среды под давлением во внутреннем конвекционном контуре, означает, что по меньшей мере один регулируемый дроссель можно регулировать, или управлять, таким образом, чтобы задерживать или преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры (например, до выбранной меры или степени), таким образом, задерживая или преграждая поток рабочей среды под давлением во внутреннем конвекционном контуре (например, до выбранной меры или степени), или что по меньшей мере один регулируемый дроссель можно регулировать, или управлять, таким образом, чтобы не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, таким образом, не задерживая или не преграждая поток рабочей среды под давлением во внутреннем конвекционном контуре.

Прессовая установка может быть выполнена с возможностью обработки по меньшей мере одного изделия посредством горячего прессования таким образом, что обработка по меньшей мере одного изделия содержит по меньшей мере одну фазу нагрева, на которой по меньшей мере одно изделие нагревается, и возможно по меньшей мере одну фазу охлаждения, на которой по меньшей мере одно изделие охлаждается. В ходе по меньшей мере одной фазы нагрева, может быть желательно вызывать (или поддерживать) циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре. В ходе по меньшей мере одной фазы нагрева, рабочая среда под давлением может циркулировать во внутреннем конвекционном контуре в печной камере, таким образом, что рабочая среда под давлением в печной камере – и, в частности рабочая среда под давлением в загрузочном отсеке – может нагреваться печью в печной камере, протекая через загрузочный отсек и затем выходя из загрузочного отсека. После выхода рабочей среды под давлением из загрузочного отсека она может направляться через по меньшей мере один направляющий канал для рабочей среды под давлением печной камеры и, в конце концов, возвращаться в загрузочный отсек. Внутренний конвекционный контур позволяет добиться относительно высокой скорости нагрева по меньшей мере одного изделия. Кроме того, благодаря возможности протекания рабочей среды под давлением во внутреннем конвекционном контуре в ходе по меньшей мере одной фазы нагрева, любые температурные градиенты в печной камере могут оставаться сравнительно малыми в ходе по меньшей мере одной фазы нагрева. Другими словами, по меньшей мере одно изделие может нагреваться относительно однородно.

Как указано выше, по меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочно задерживать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, таким образом, задерживая поток рабочей среды под давлением (например, циркуляцию потока рабочей среды под давлением) во внутреннем конвекционном контуре, что может приводить к тому, что циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре снижается, но может сохраняться некоторая циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре. По меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочно преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, таким образом, преграждая поток рабочей среды под давлением (например, циркуляцию потока рабочей среды под давлением) во внутреннем конвекционном контуре, что может приводить к тому, что циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре отсутствует или по существу отсутствует.

В ходе по меньшей мере одной фазы нагрева, в которой по меньшей мере одно изделие нагревается, обычно требуется циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры. Благодаря регулировке по меньшей мере одного регулируемого дросселя, чтобы не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы нагрева, расход рабочей среды под давлением во внутреннем конвекционном контуре в ходе по меньшей мере одной фазы нагрева может увеличиваться до относительно высокого уровня.

В ходе по меньшей мере одной фазы охлаждения, в которой по меньшей мере одно изделие охлаждается, циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры может не требоваться, для облегчения достижения относительно высокой скорости охлаждения по меньшей мере одного изделия. Напротив, может быть желательно направлять поток относительно холодной рабочей среды под давлением, которая была охлаждена во внешнем охлаждающем контуре снаружи печной камеры, в печную камеру. Таким образом, тепловая энергия из по меньшей мере одного изделия в загрузочном отсеке может переноситься в относительно холодный поток рабочей среды под давлением, который направляется через печную камеру (и загрузочный отсек), после чего поток рабочей среды под давлением может направляться из печной камеры и обратно во внешний охлаждающий контур. Внешний охлаждающий контур может, например, быть выполнен таким образом, чтобы рабочая среда под давлением, вышедшая из печной камеры, направлялась в резервуар высокого давления, например, чтобы проходить вблизи внутренних поверхностей внешних стенок и/или торцевых крышек резервуара высокого давления, и в это время тепловая энергия из рабочей среды под давлением могла переноситься наружу резервуара высокого давления через внешние стенки резервуара высокого давления.

Посредством по меньшей мере одного регулируемого дросселя – который позволяет выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, поток рабочей среды под давлением (например, циркуляцию потока рабочей среды под давлением) на по меньшей мере участке внутреннего конвекционного контура можно выборочно задерживать или преграждать. Например, по меньшей мере один регулируемый дроссель можно регулировать, чтобы задерживать или преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы охлаждения, и чтобы не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы нагрева. Как упомянуто выше, в ходе фазы охлаждения, циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры может не требоваться, тогда как в ходе фазы нагрева, циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры может требоваться. Таким образом, посредством по меньшей мере одного регулируемого дросселя, потоками рабочей среды под давлением в резервуаре высокого давления можно управлять на основании текущей фазы цикла обработки, в ходе которой прессовая установка действует для обработки по меньшей мере одного изделия, для облегчения повышения общей эксплуатационной эффективности прессовой установки. Например, в ходе по меньшей мере одной фазы нагрева, по меньшей мере одним регулируемым дросселем можно управлять так, чтобы ‘открывать’ внутренний конвекционный контур (чтобы поток рабочей среды под давлением мог циркулировать во внутреннем конвекционном контуре), тогда как в ходе по меньшей мере одной фазы охлаждения, по меньшей мере одним регулируемым дросселем можно управлять так, чтобы ‘закрывать’ внутренний конвекционный контур. Кроме того, благодаря задерживанию или преграждению потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы охлаждения, поток рабочей среды под давлением из внешнего охлаждающего контура в печную камеру может увеличиваться (в отличие от случая, когда поток рабочей среды под давлением в по меньшей мере одном направляющем канале для рабочей среды под давлением печной камеры не подвергается задерживанию или преграждению), что позволяет достичь относительно высокой скорости охлаждения по меньшей мере одного изделия в ходе по меньшей мере одной фазы охлаждения.

В контексте настоящего изобретения, поскольку под регулируемым дросселем подразумевается любой подходящий механизм, позволяющий управлять потоком рабочей среды под давлением, например, в резервуаре высокого давления, посредством задерживания или преграждения потока рабочей среды под давлением. Примеры реализации по меньшей мере одного регулируемого дросселя будут описано ниже.

Резервуар высокого давления может содержать по меньшей мере один генератор потока. По меньшей мере один генератор потока может быть выполнен с возможностью выборочно – и возможно управляемо – генерировать поток рабочей среды под давлением в загрузочный отсек путем транспортировки рабочей среды под давлением из пространства, которое расположен под нижним изолирующим участком резервуара высокого давления и над нижним торцевым участком, резервуара высокого давления, и инжектировать рабочую среду под давлением в загрузочный отсек. По меньшей мере один генератор потока может, например, содержать эжекторную установку (например, однокаскадный эжектор или многокаскадный эжектор). Альтернативно или дополнительно, по меньшей мере один генератор потока может содержать один или более вентиляторов, насосов и т.п., которые могут быть выполнены с возможностью вызывать переток рабочей среды под давлением в загрузочный отсек.

По меньшей мере один регулируемый дроссель может располагаться на пути потока рабочей среды под давлением потока рабочей среды под давлением в загрузочный отсек, генерируемого путем транспортировки рабочей среды под давлением из пространства.

По меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры – и, таким образом, выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке внутреннего конвекционного контура – на основании уровня расхода любого потока рабочей среды под давлением в загрузочный отсек, генерируемого путем транспортировки рабочей среды под давлением вверх из пространства, которая падает или попадает на по меньшей мере один регулируемый дроссель. Например, по меньшей мере один регулируемый дроссель может быть выполнен с возможностью задерживать или даже преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, если уровень расхода потока рабочей среды под давлением в загрузочный отсек, который генерируется путем транспортировки рабочей среды под давлением вверх из пространства, которая падает или попадает на по меньшей мере один регулируемый дроссель, превышает выбранный пороговый уровень расхода, и в противном случае не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры.

Например, прессовая установка может быть сконфигурирована таким образом, что в ходе по меньшей мере одной фазы охлаждения, поток рабочей среды под давлением в загрузочный отсек, который генерируется путем транспортировки рабочей среды под давлением вверх из пространства, может превышать некоторый заранее заданный уровень расхода. По меньшей мере один регулируемый дроссель может быть выполнен с возможностью задерживать или даже преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, что позволяет преграждать или задерживать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре, если уровень расхода потока рабочей среды под давлением в загрузочный отсек, который генерируется путем транспортировки рабочей среды под давлением вверх из пространства, которая падает или попадает на по меньшей мере один регулируемый дроссель, превышает заранее заданный уровень расхода – например в ходе фазы охлаждения – и в противном случае (например, в ходе фазы нагрева) не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры, благодаря чему, циркуляция потока рабочей среды под давлением во внутреннем конвекционном контуре может не подвергаться задерживанию или преграждению.

По меньшей мере один регулируемый дроссель может быть выполнен управляемым в отношении задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры. По меньшей мере один регулируемый дроссель может быть, например, снабжен исполнительным(ой) механизмом или системой, посредством которого(ой) по меньшей мере одним регулируемым дросселем можно управлять для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного первого направляющего канала для рабочей среды под давлением печной камеры. Исполнительный(ая) механизм или система может, например, представлять собой пневматический(ую) исполнительный(ую) механизм или систему.

Прессовая установка может содержать блок управления, или привод, который может быть связана с по меньшей мере одним регулируемым дросселем для управления по меньшей мере одним регулируемым дросселем. Блок управления может быть выполнен с возможностью управления по меньшей мере одним регулируемым дросселем для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры. Блок управления может, например, быть выполнен с возможностью управления по меньшей мере одним регулируемым дросселем для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры на основании уровня расхода любого потока рабочей среды под давлением в загрузочный отсек, генерируемого путем транспортировки рабочей среды под давлением вверх из пространства.

Как упомянуто выше, прессовая установка может быть выполнена с возможностью обработки по меньшей мере одного изделия посредством горячего прессования таким образом, что обработка по меньшей мере одного изделия содержит по меньшей мере одну фазу нагрева, на которой по меньшей мере одно изделие нагревается, и по меньшей мере одну фазу охлаждения, на которой по меньшей мере одно изделие охлаждается. Блок управления может быть выполнен с возможностью управления по меньшей мере одним регулируемым дросселем, чтобы задерживать или преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы охлаждения (и, таким образом, возможно, задерживать или преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре), и чтобы не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры в ходе по меньшей мере одной фазы нагрева (возможно, чтобы не задерживать или не преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре). Например, в ходе по меньшей мере одной фазы нагрева, по меньшей мере одним регулируемым дросселем можно управлять так, чтобы ‘открывать’ внутренний конвекционный контур, тогда как в ходе по меньшей мере одной фазы охлаждения, по меньшей мере одним регулируемым дросселем можно управлять так, чтобы ‘закрывать’ внутренний конвекционный контур.

Согласно одному или более вариантам осуществления настоящего изобретения, резервуар высокого давления может быть выполнен таким образом, что путь потока рабочей среды под давлением по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры и путь потока рабочей среды под давлением потока рабочей среды под давлением в загрузочный отсек, генерируемые путем транспортировки рабочей среды под давлением из пространства, пересекаются в по меньшей мере одном пересечении путей потока рабочей среды под давлением. По меньшей мере один регулируемый дроссель может располагаться в по меньшей мере одном пересечении путей потока рабочей среды под давлением.

Поток рабочей среды под давлением в загрузочный отсек может, например, генерироваться путем инжекции рабочей среды под давлением в загрузочный отсек по трубопроводу для рабочей среды под давлением (или нескольким трубопроводам рабочей среды под давлением). Трубопровод для рабочей среды под давлением может иметь впуск, расположенный в пространстве, промежуточный участок, соединенный с впуском, и выпуск, соединенный с промежуточным участком.

Промежуточный участок может, например, проходить через нижний изолирующий участок и в загрузочный отсек. Промежуточный участок может проходить через нижний изолирующий участок и в загрузочный отсек, таким образом, что выпуск трубопровода для рабочей среды под давлением находится в загрузочном отсеке или на периферии загрузочного отсека. Альтернативно, выпуск трубопровода для рабочей среды под давлением может подключаться к отверстию в нижнем изолирующем участке таким образом, что рабочая среда под давлением, выходящая из трубопровода для рабочей среды под давлением через его выпуск, может инжектироваться в загрузочный отсек.

По меньшей мере одно пересечение путей потока рабочей среды под давлением может, например, размещаться в по меньшей мере одном отверстии в трубопроводе для рабочей среды под давлением, которое, например, может располагаться между впуском трубопровода для рабочей среды под давлением и нижним изолирующим участком. По меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением может располагаться в (боковой) стенке трубопровода для рабочей среды под давлением, например, на его промежуточном участке.

По меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением. По меньшей мере один регулируемый дроссель может, например, выполнен таким образом, что его можно приводить в действие на основании любого перепада давления между давлением в трубопроводе для рабочей среды под давлением и давлением снаружи трубопровода для рабочей среды под давлением, например, на по меньшей мере одном отверстии в трубопроводе для рабочей среды под давлением. По меньшей мере один регулируемый дроссель может, например, быть выполнен с возможностью задерживать или преграждать поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, если давление в трубопроводе для рабочей среды под давлением выше, чем снаружи трубопровода для рабочей среды под давлением, например, на по меньшей мере одном отверстии в трубопроводе для рабочей среды под давлением. Таким образом, по меньшей мере один регулируемый дроссель может, например, приводиться в действие при условии избыточного давления в трубопроводе для рабочей среды под давлением. В противном случае, если давление в трубопроводе для рабочей среды под давлением не выше, чем снаружи трубопровода для рабочей среды под давлением, например, на по меньшей мере одном отверстии в трубопроводе для рабочей среды под давлением, поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением может не подвергаться задерживанию или преграждению.

Согласно одному или более вариантам осуществления настоящего изобретения, по меньшей мере один регулируемый дроссель может содержать по меньшей мере одну первую подвижную дроссельную заслонку, выполненную с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением. По меньшей мере одна первая дроссельная заслонка может перемещаться по меньшей мере между положением, в котором по меньшей мере одна первая дроссельная заслонка закрывает по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, чтобы преграждать поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, и положением, в котором по меньшей мере одна первая дроссельная заслонка удалена от по меньшей мере одного отверстия в трубопроводе для рабочей среды под давлением, чтобы не задерживать или не преграждать поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением. По меньшей мере одна первая дроссельная заслонка может располагаться внутри или снаружи трубопровода для рабочей среды под давлением.

По меньшей мере одна первая дроссельная заслонка может, например, иметь форму, соответствующую по меньшей мере одному отверстию в трубопроводе для рабочей среды под давлением. По меньшей мере одна первая дроссельная заслонка может, например, быть установлена на оси в трубопроводе для рабочей среды под давлением или снаружи трубопровода для рабочей среды под давлением. По меньшей мере одна первая дроссельная заслонка может перемещаться между положением, в котором по меньшей мере одна первая дроссельная заслонка закрывает по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением путем поворачивания по меньшей мере одной первой дроссельной заслонки с расположением поверх по меньшей мере одного отверстия или внутри него в трубопроводе для рабочей среды под давлением, таким образом, преграждая поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, и положением, в котором по меньшей мере одна первая дроссельная заслонка удалена от по меньшей мере одного отверстия в трубопроводе для рабочей среды под давлением путем поворачивания по меньшей мере одной первой дроссельной заслонки таким образом, чтобы она не перекрывала или не заходила внутрь по меньшей мере одного отверстия в трубопроводе для рабочей среды под давлением, благодаря чему поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением не задерживается или не преграждается по меньшей мере одной первой дроссельной заслонкой.

По меньшей мере одна первая дроссельная заслонка может, например, размещаться с возможностью скольжения снаружи или внутри трубопровода для рабочей среды под давлением. По меньшей мере одна первая дроссельная заслонка может перемещаться между положением, в котором по меньшей мере одна первая дроссельная заслонка закрывает по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением путем скольжения по меньшей мере одной первой дроссельной заслонки снаружи или внутри трубопровода для рабочей среды под давлением, благодаря чему, по меньшей мере одна первая дроссельная заслонка перекрывает по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, таким образом, преграждая поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, и положением, в котором по меньшей мере одна первая дроссельная заслонка удалена от по меньшей мере одного отверстия в трубопроводе для рабочей среды под давлением путем скольжения по меньшей мере одной первой дроссельной заслонки снаружи или внутри трубопровода для рабочей среды под давлением, благодаря чему, по меньшей мере одна первая дроссельная заслонка не перекрывает по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением, благодаря чему поток рабочей среды под давлением через по меньшей мере одно отверстие в трубопроводе для рабочей среды под давлением не задерживается или не преграждается по меньшей мере одной первой дроссельной заслонкой.

Согласно одному или более вариантам осуществления настоящего изобретения, трубопровод для рабочей среды под давлением может быть снабжен по меньшей мере одним распределительным трубопроводом для рабочей среды под давлением расположенным на выпуске трубопровода для рабочей среды под давлением для инжекции рабочей среды под давлением, транспортируемой из пространства в загрузочный отсек. По меньшей мере один распределительный трубопровод для рабочей среды под давлением можно рассматривать как и/или содержать рассеиватель или трубопровод для смешивания рабочей среды под давлением. По меньшей мере один распределительный трубопровод для рабочей среды под давлением может содержать по меньшей мере один направляющий канал для рабочей среды под давлением, позволяющий рабочей среде под давлением из по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры поступать в загрузочный отсек, или наоборот. По меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через по меньшей мере один направляющий канал для рабочей среды под давлением по меньшей мере одного распределительного трубопровода для рабочей среды под давлением. Возможно, по меньшей мере одно пересечение путей потока рабочей среды под давлением может располагаться на или в по меньшей мере одном направляющем канале для рабочей среды под давлением.

Согласно одному или более вариантам осуществления настоящего изобретения, загрузочный отсек может содержать по меньшей мере одно отверстие в боковой стенке, или поперечной стенке, загрузочного отсека. По меньшей мере одно отверстие в боковой стенке загрузочного отсека может позволять рабочей среде под давлением из по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры поступать в загрузочный отсек, или наоборот. По меньшей мере один регулируемый дроссель может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека. Часть внутреннего конвекционного контура может проходить, например, по наружной поверхности боковой стенки загрузочного отсека, в которой может располагаться по меньшей мере одно отверстие. Возможно, по меньшей мере одно пересечение путей потока рабочей среды под давлением может располагаться на по меньшей мере одном отверстии в боковой стенке, или поперечной стенке, загрузочного отсека.

Загрузочный отсек может быть образован загрузочной корзиной, выполненной с возможностью удерживания по меньшей мере одного обрабатываемого изделия. По меньшей мере одно отверстие в боковой стенке загрузочного отсека может быть образовано, например, по меньшей мере одним отверстием в боковой стенке загрузочной корзины. Например, по меньшей мере часть или участок загрузочной корзины может размещаться с возможностью освобождения (или отсоединения) (т.е. размещаться без фиксации) в печной камере.

Согласно другому примеру, по меньшей мере часть или участок загрузочной корзины может размещаться с возможностью освобождения (или отсоединения) в печной камере, тогда как другая часть или другой участок загрузочной корзины (или оставшаяся часть или оставшийся участок загрузочной корзины) может фиксировано размещаться в печной камере. Например, по меньшей мере одно отверстие в боковой стенке загрузочного отсека может быть образовано по меньшей мере одним отверстием в боковой стенке части или участка загрузочной корзины, которая фиксировано расположена в печной камере.

По меньшей мере один регулируемый дроссель может содержать по меньшей мере одну вторую подвижную дроссельную заслонку, выполненную с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека. По меньшей мере одна вторая дроссельная заслонка может перемещаться по меньшей мере между положением, в котором по меньшей мере одна вторая дроссельная заслонка закрывает по меньшей мере одно отверстие в боковой стенке загрузочного отсека, чтобы преграждать поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека, и положением, в котором по меньшей мере одна вторая дроссельная заслонка удалена от по меньшей мере одного отверстия в боковой стенке загрузочного отсека, чтобы не задерживать или не преграждать поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека. По меньшей мере одна вторая дроссельная заслонка может, например, размещаться снаружи загрузочного отсека.

По меньшей мере одна вторая дроссельная заслонка может, например, иметь форму, соответствующую по меньшей мере одному отверстию в боковой стенке загрузочного отсека. По меньшей мере одна вторая дроссельная заслонка может, например, быть установлена на оси снаружи загрузочного отсека, но может размещаться внутри загрузочного отсека. По меньшей мере одна вторая дроссельная заслонка может перемещаться между положением, в котором по меньшей мере одна вторая дроссельная заслонка закрывает по меньшей мере одно отверстие в боковой стенке загрузочного отсека путем поворачивания по меньшей мере одной второй дроссельной заслонки с расположением поверх по меньшей мере одного отверстия или внутри него в боковой стенке загрузочного отсека, таким образом, преграждая поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека, и положением, в котором по меньшей мере одна вторая дроссельная заслонка удалена от по меньшей мере одного отверстия в боковой стенке загрузочного отсека путем поворачивания по меньшей мере одной второй дроссельной заслонки таким образом, чтобы она не перекрывала или не заходила внутрь по меньшей мере одного отверстия в боковой стенке загрузочного отсека, благодаря чему поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека не задерживается или не преграждается по меньшей мере одной второй дроссельной заслонкой.

По меньшей мере одна вторая дроссельная заслонка может, например, размещаться с возможностью скольжения снаружи или внутри загрузочного отсека (например, на наружной поверхности боковой стенки загрузочного отсека или на внутренней поверхности боковой стенки загрузочного отсека). По меньшей мере одна вторая дроссельная заслонка может перемещаться между положением, в котором по меньшей мере одна вторая дроссельная заслонка закрывает по меньшей мере одно отверстие в боковой стенке загрузочного отсека путем скольжения по меньшей мере одной второй дроссельной заслонки снаружи или внутри загрузочного отсека, благодаря чему, по меньшей мере одна вторая дроссельная заслонка перекрывает по меньшей мере одно отверстие в боковой стенке загрузочного отсека, таким образом, преграждая поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека, и положением, в котором по меньшей мере одна вторая дроссельная заслонка удалена от по меньшей мере одного отверстия в боковой стенке загрузочного отсека путем скольжения по меньшей мере одной второй дроссельной заслонки снаружи или внутри загрузочного отсека, благодаря чему, по меньшей мере одна вторая дроссельная заслонка не перекрывает по меньшей мере одно отверстие в боковой стенке загрузочного отсека, благодаря чему поток рабочей среды под давлением через по меньшей мере одно отверстие в боковой стенке загрузочного отсека не задерживается или не преграждается по меньшей мере одной второй дроссельной заслонкой.

Альтернативно или дополнительно, и согласно одному или более вариантам осуществления настоящего изобретения, по меньшей мере один регулируемый дроссель может содержать по меньшей мере один клапан. По меньшей мере один клапан может, например, содержать поворотный клапан и/или шаровой клапан.

Согласно второму аспекту, предусмотрен способ, применяемый в прессовой установке для обработки по меньшей мере одного изделия посредством горячего прессования. Прессовая установка может содержать или может быть образована прессовой установкой согласно первому аспекту. Прессовая установка, включающая в себя резервуар высокого давления, содержит печную камеру содержащую печь, причем печная камера по меньшей мере частично окружена теплоизолированной оболочкой и содержит загрузочный отсек расположенный в печной камере. Загрузочный отсек выполнен с возможностью удерживания по меньшей мере одного обрабатываемого изделия. Печная камера выполнена с возможностью обеспечения протекания рабочей среды под давлением через загрузочный отсек. Печная камера содержит по меньшей мере один направляющий канал для рабочей среды под давлением, по меньшей мере частично сформированный между теплоизолированной оболочкой и загрузочным отсеком и находящийся в сообщении по текучей среде с загрузочным отсеком для формирования внутреннего конвекционного контура. Рабочая среда под давлением во внутреннем конвекционном контуре направляется через загрузочный отсек и через по меньшей мере один направляющий канал для рабочей среды под давлением печной камеры и обратно в загрузочный отсек, или наоборот. Способ содержит выборочное задерживание или преграждение потока рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала для рабочей среды под давлением печной камеры посредством по меньшей мере одного регулируемого дросселя, таким образом, выборочное задерживание или преграждение потока рабочей среды под давлением во внутреннем конвекционном контуре.

Дополнительные задачи и преимущества настоящего изобретения описаны ниже посредством иллюстративных вариантов осуществления. Заметим, что настоящее изобретение относится к всевозможным комбинациям признаков, указанных в формуле изобретения. Дополнительные признаки и преимущества настоящего изобретения явствуют из нижеследующей формулы изобретения и подробного описания. Специалистам в данной области техники понятно, что разные признаки настоящего изобретения можно объединить для создания вариантов осуществления, отличных от описанных здесь.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Иллюстративные варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на прилагаемые чертежи.

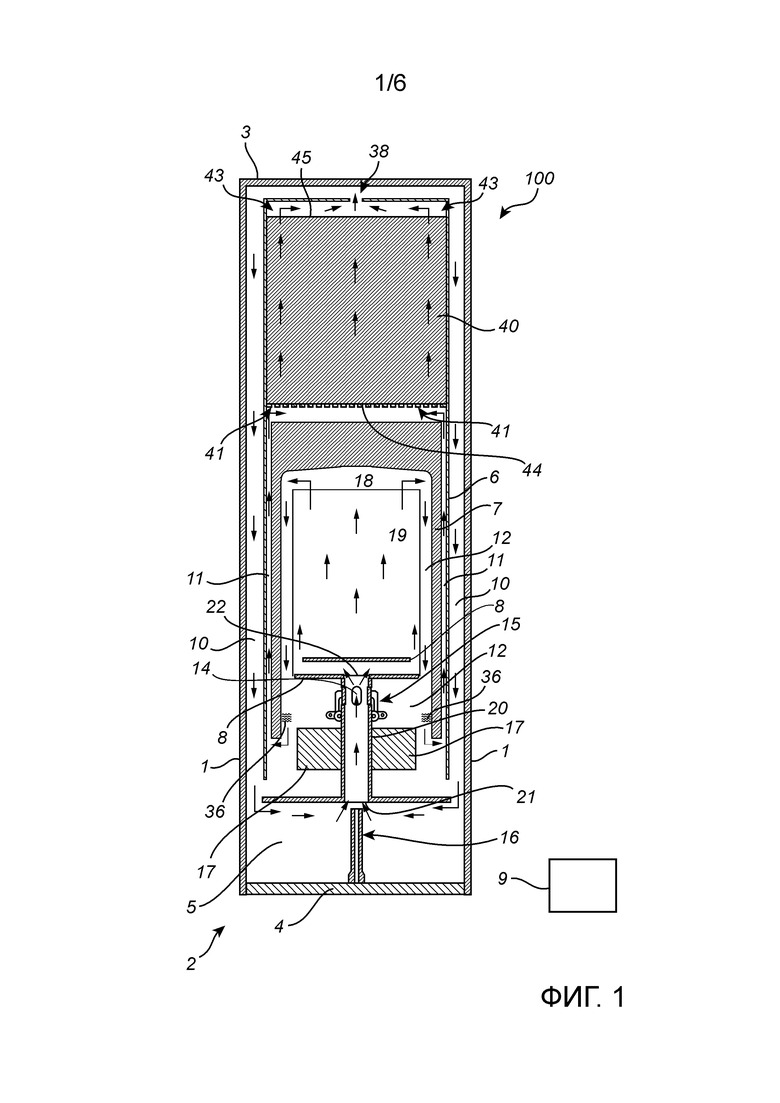

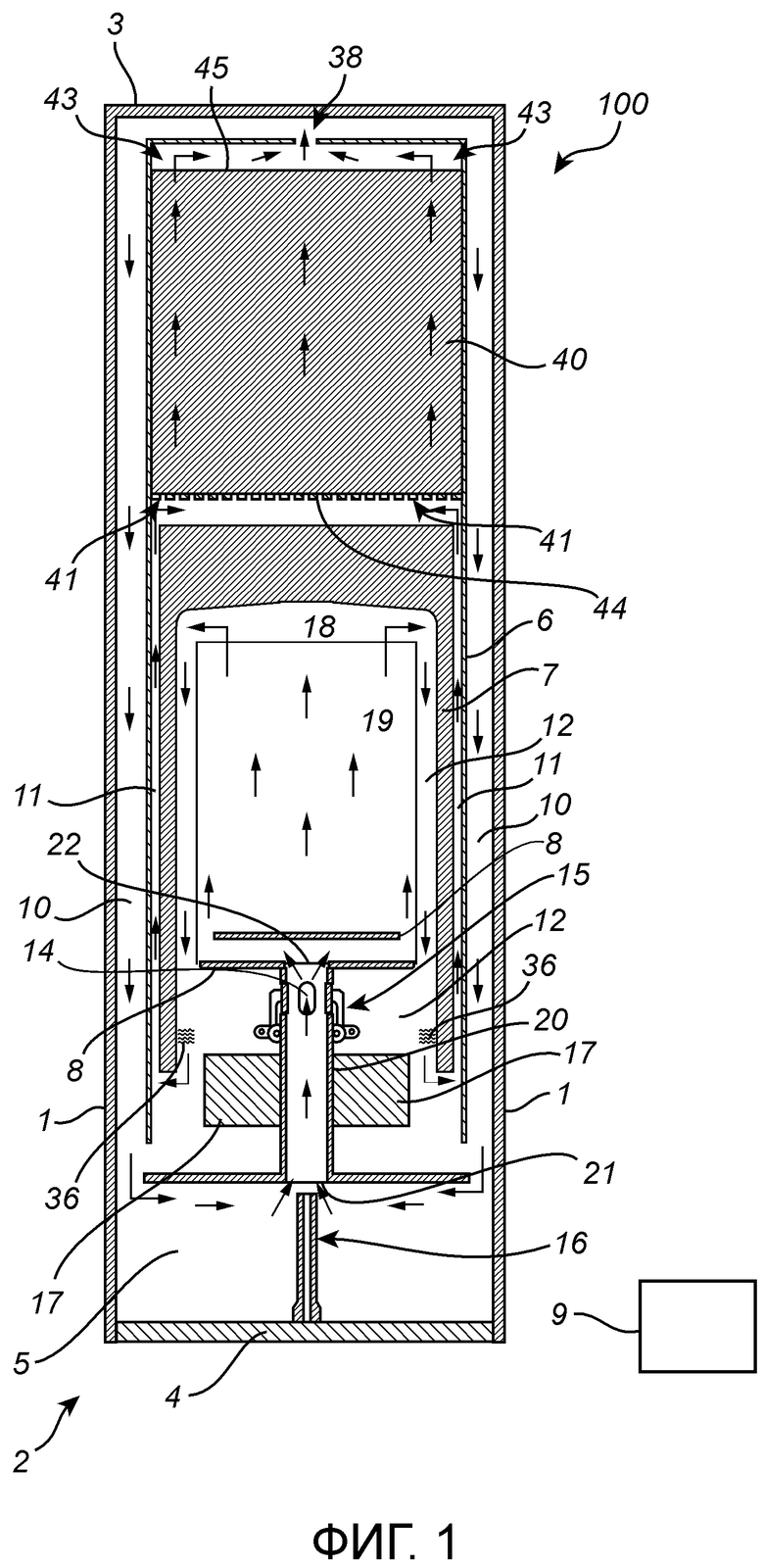

Фиг. 1 и 2 – схематические, частично в разрезе, виды сбоку прессовой установки согласно варианту осуществления настоящего изобретения.

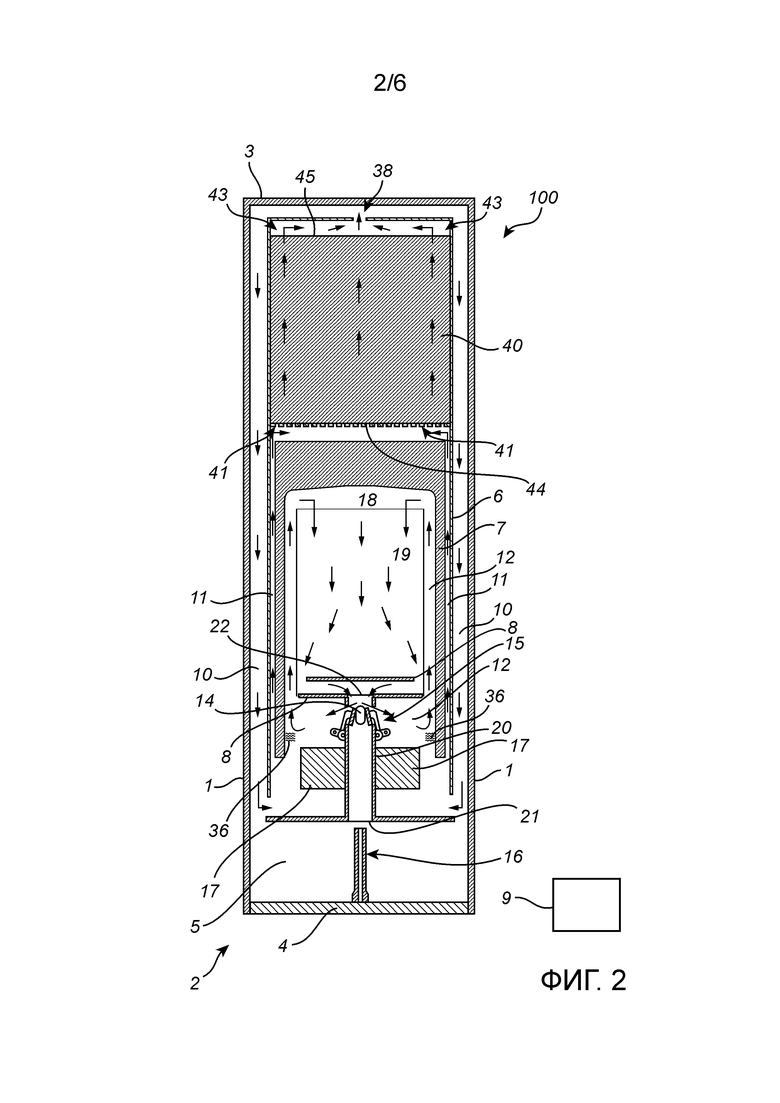

Фиг. 3 – схематический, частично в разрезе, вид сбоку участка прессовой установки согласно варианту осуществления настоящего изобретения.

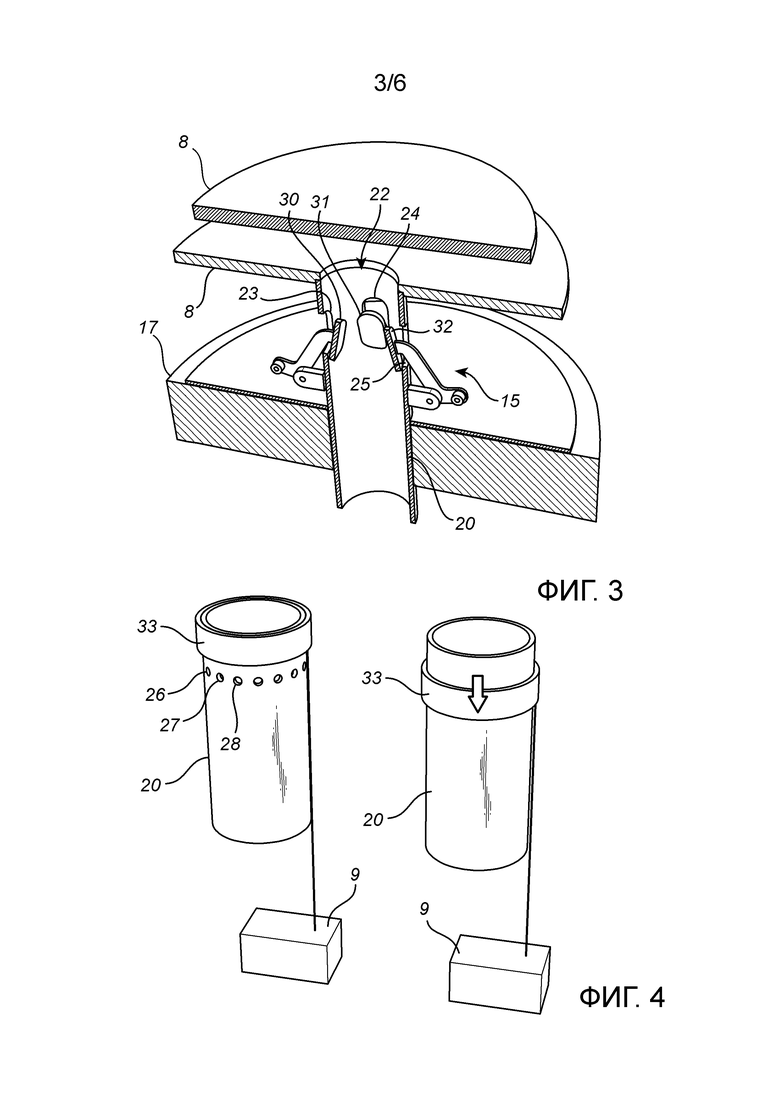

Фиг. 4 – схематические виды трубопровода для рабочей среды под давлением в прессовой установке в соответствии с вариантом осуществления настоящего изобретения.

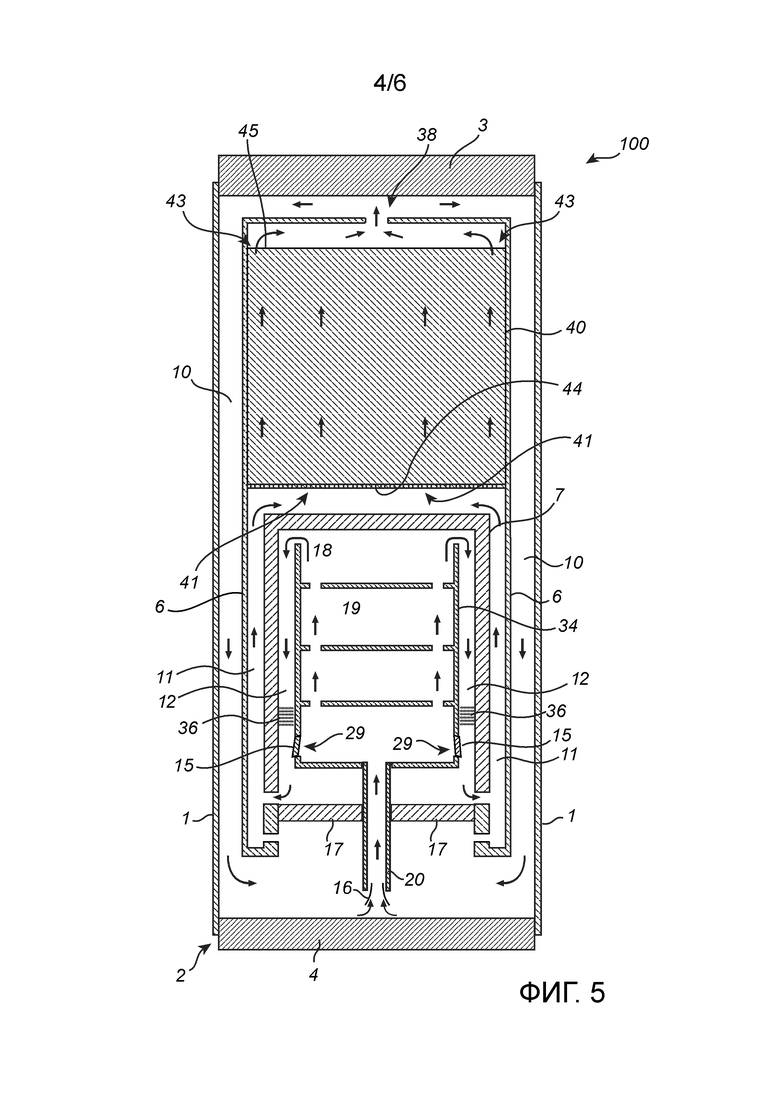

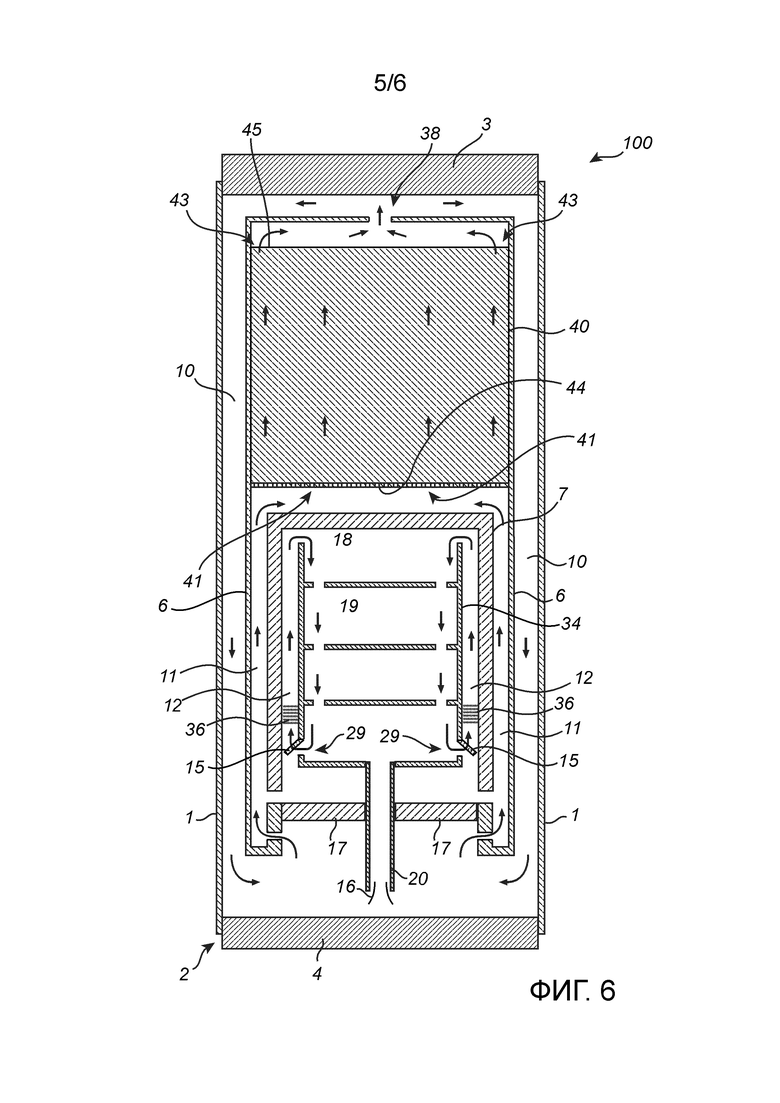

Фиг. 5 и 6 – схематические, частично в разрезе, виды сбоку прессовой установки согласно варианту осуществления настоящего изобретения.

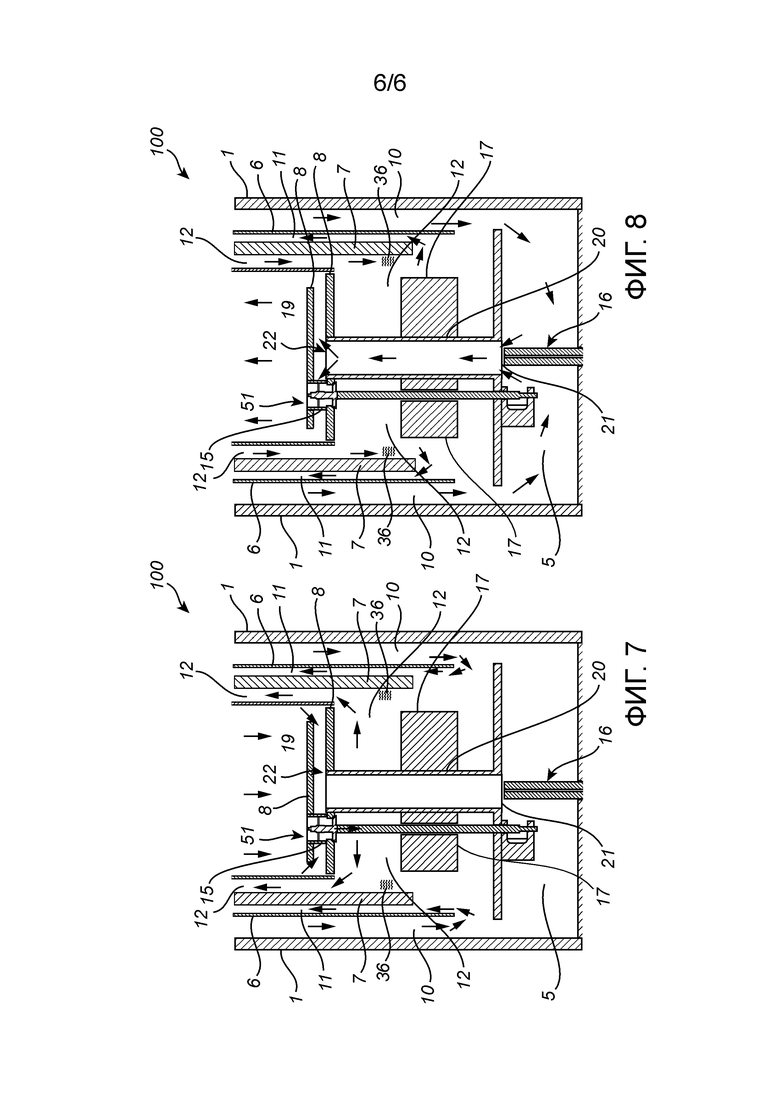

Фиг. 7 и 8 – схематические, частично в разрезе, виды сбоку участка прессовой установки согласно варианту осуществления настоящего изобретения.

Все чертежи являются схематическими, не обязательно выполненными в масштабе, и в общем случае демонстрируют лишь части, необходимые для пояснения вариантов осуществления настоящего изобретения, причем другие части могут быть исключены или просто обозначены.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение будет описано ниже со ссылкой на прилагаемые чертежи, демонстрирующие иллюстративные варианты осуществления настоящего изобретения. Однако настоящее изобретение может быть реализовано во многих разных формах и не подлежит ограничению изложенными здесь вариантами осуществления настоящего изобретения; напротив, эти варианты осуществления обеспечены для примера, благодаря чему это раскрытие будет доводить объем настоящего изобретения до специалистов в данной области техники.

На Фиг. 1 и 2 показаны схематические, частично в разрезе, виды сбоку прессовой установки 100 согласно варианту осуществления настоящего изобретения. Прессовая установка 100 выполнена с возможностью обработки по меньшей мере одного изделия (не показано на фиг. 1 и 2) посредством горячего прессования, например, таким образом, что обработка по меньшей мере одного изделия содержит по меньшей мере одну фазу нагрева, на которой по меньшей мере одно изделие нагревается, и по меньшей мере одну фазу охлаждения, на которой по меньшей мере одно изделие охлаждается. Как будет дополнительно описано ниже, фиг. 1 демонстрирует прессовую установку 100 в ходе фазы охлаждения, и фиг. 2 демонстрирует прессовую установку 100 в ходе фазы нагрева.

Прессовая установка 100 включает в себя резервуар 2 высокого давления, который включает в себя гидроцилиндр 1, верхнюю торцевую крышку 3 и нижний торцевой участок 4. Резервуар 2 высокого давления включает в себя печную камеру 18, которая содержит печь, или нагреватель или нагревательные элементы, для нагрева рабочей среды под давлением в резервуаре 2 высокого давления, например, в ходе фазы нагрева цикла обработки. Печь схематически указана на фиг. 1 ссылочными позициями 36. В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 1, печь 36 может располагаться в нижнем участке печной камеры 18 и вблизи внутренних боковых, или поперечных, поверхностей печной камеры 18. Следует понимать, что возможны разные конфигурации и компоновки печи 36, например, внутри печной камеры 18. Любая реализация печи 36 в отношении ее компоновки, например, внутри печной камеры 18 может использоваться в любом из описанных здесь вариантов осуществления настоящего изобретения. В контексте настоящего изобретения термин “печь” относится к элементам или средствам для обеспечения нагрева, тогда термин “печная камера” относится к области или зоне, где располагаются печь и, возможно, загрузочный отсек и любое изделие.

Как показано на фиг. 1, печная камера 18 может не занимать всего внутреннего пространства резервуара 2 высокого давления, но может оставлять промежуточное пространство 10 внутренней части резервуара 2 высокого давления вокруг печной камеры 18. Промежуточное пространство 10 образует направляющий канал 10 для рабочей среды под давлением. В ходе работы прессовой установки 100, температура в промежуточном пространстве 10 может быть ниже, чем температура в печной камере 18, но промежуточное пространство 10 и печная камера 18 могут находиться при равном, или по существу равном, давлении.

Наружная поверхность внешних стенок гидроцилиндра 1 может быть снабжена каналами, трубопроводами или трубками и т.д. (не показаны на фиг. 1 и 2), причем каналы, трубопроводы или трубки, например, могут быть выполнены с возможностью соединения с наружной поверхностью внешних стенок гидроцилиндра 1 и могут быть выполнены с возможностью проходить параллельно осевому направлению гидроцилиндра 1. Хладагент для охлаждения стенок гидроцилиндра 1 может быть обеспечен в каналах, трубопроводах или трубках, что позволяет охлаждать стенки гидроцилиндра 1 для защиты стенок от вредоносного тепла, выделяющегося в ходе работы гидроцилиндра 1. Хладагент в каналах, трубопроводах или трубках может, например, содержать воду, но возможны иные или другие типы хладагентов. Вышеупомянутые каналы, трубопроводы или трубки и т.д. могут использоваться в одном или более других вариантах осуществления настоящего изобретения, например, в любом из вариантов осуществления, описанных здесь со ссылкой на фиг. 5–8.

На наружной поверхности внешних стенок гидроцилиндра 1, и возможно на любых каналах, трубопроводах и/или трубках и т.д. для вышеописанного хладагента, может быть предусмотрено средство предварительной затяжки. Средство предварительной затяжки (не показано на фиг. 1 и 2) может, например, быть обеспечено в форме проволоки (например, стальной) многократно обмотанной с образованием одного или более обручей и, предпочтительно, в несколько слоев, вокруг наружной поверхности внешних стенок гидроцилиндра 1 и, возможно, также любых каналов, трубопроводов и/или трубок и т.д. для хладагента, которые могут быть предусмотрены на нем. Средство предварительной затяжки предназначено для воздействия на гидроцилиндр 1 силами радиального сжатия. Такое средство предварительной затяжки может использоваться в одном или более других вариантах осуществления настоящего изобретения, например в любом из вариантов осуществления, описанных здесь со ссылкой на фиг. 5–8.

Хотя это явно не указанный на на одной из фиг. 1 и 2, резервуар 2 высокого давления могут быть выполнен с возможностью открываться и закрываться, что позволяет вставлять или удалять любое изделие в резервуар 2 высокого давления и из него. Компоновку резервуара 2 высокого давления, позволяющую ему открываться и закрываться, можно реализовать несколькими разными способами, известными в технике. Хотя это явно не указано на фиг. 1 и 2, верхняя торцевая крышка 3 может быть выполнена с возможностью открываться и закрываться. Нижний торцевой участок 4 может быть выполнен с возможностью открываться и закрываться.

Печная камера 18 по меньшей мере частично окружена теплоизолированной оболочкой 6, 7, 17. В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 1, теплоизолированная оболочка 6, 7, 17 содержит теплоизолирующий участок 7, кожух 6, частично охватывающий теплоизолирующий участок 7, и нижний изолирующий участок 17. Хотя теплоизолированная оболочка совместно обозначается ссылочными позициями 6, 7, 17, не все элементы теплоизолированной оболочки 6, 7, 17 могут быть выполнены теплоизолированными или теплоизолирующими. Например, кожух 6 может не быть выполнен теплоизолированным или теплоизолирующим.

Печная камера 18 содержит загрузочный отсек 19, расположенный в печной камере 18, причем загрузочный отсек 19 выполнен с возможностью обработки по меньшей мере одного изделия (не показано на фиг. 1 и 2). Печная камера 18 выполнена с возможностью позволять рабочей среде под давлением протекать через загрузочный отсек 19. Печная камера 18 содержит направляющий канал 12 для рабочей среды под давлением – или, возможно, несколько направляющих каналов для рабочей среды под давлением – частично сформированный или сформированные между теплоизолированной оболочкой 6, 7, 17 и загрузочным отсеком 19, как показано на фиг. 1 и 2. Направляющий канал 12 для рабочей среды под давлением находится в сообщении по текучей среде с загрузочным отсеком 19 для формирования внутреннего конвекционного контура печной камеры 18. Внутренний конвекционный контур печной камеры 18 выполнен таким образом, что рабочая среда под давлением во внутреннем конвекционном контуре может направляться через загрузочный отсек 19 и через направляющий канал 12 для рабочей среды под давлением печной камеры 18 и обратно в загрузочный отсек 19, или наоборот.

Согласно варианту осуществления настоящего изобретения, проиллюстрированному на фиг. 1 и 2, печь 36 расположен в части направляющего канала 12 для рабочей среды под давлением. Однако следует понимать, что положение печи 36 в направляющем канале 12 для рабочей среды под давлением приведено для примера, и, как указано выше, возможны разные конфигурации и компоновки печи 36, например, внутри печной камеры 18.

Между теплоизолирующим участком 7 и кожухом 6 сформирован направляющий канал 11 для рабочей среды под давлением. Как показано на фиг. 1, направляющие каналы 10 и 11 для рабочей среды под давлением находятся в сообщении по текучей среде с печной камерой 18 и выполнены с возможностью формирования по меньшей мере части внешнего охлаждающего контура в резервуаре 2 высокого давления. Иллюстративный поток рабочей среды под давлением в ходе фазы охлаждения цикла обработки проиллюстрирован стрелками в резервуаре 2 высокого давления, показанном на фиг. 1. Часть внешнего охлаждающего контура содержит направляющий канал 11 для рабочей среды под давлением, сформированный между участками кожуха 6 и теплоизолирующим участком 7, соответственно. Направляющий канал 11 для рабочей среды под давлением выполнен с возможностью направления рабочей среды под давлением, вышедшей из печной камеры 18, к верхней торцевой крышке 3 в пространство между верхней торцевой крышкой 3 и печной камерой 18, в котором может располагаться теплопоглощающий элемент 40, как показано на фиг. 1 и 2.

Рабочая среда под давлением может поступать в теплопоглощающий элемент 40 через впуски или отверстия 41 на первой стороне 44 теплопоглощающего элемента 40. Теплопоглощающий элемент 40 сконфигурирован таким образом, чтобы рабочая среда под давлением могла направляться через теплопоглощающий элемент 40 к множеству выпусков или отверстий 43 теплопоглощающего элемента 40 на второй стороне 45 теплопоглощающего элемента 40, причем через множество выпусков или отверстий 43 рабочая среда под давлением может выходить из теплопоглощающего элемента 40. Как показано на фиг. 1 и 2, первая сторона 44 теплопоглощающего элемента 40 и вторая сторона 45 теплопоглощающего элемента 40 могут быть, например, противоположными сторонами теплопоглощающего элемента 40. Следует понимать, что не требуется иметь множество впусков 41 и множество выпусков 43. На первой стороне 44 теплопоглощающего элемента 40 может находиться только один впуск 41, и на второй стороне 45 теплопоглощающего элемента 40 может находиться только один выпуск 43.

Теплопоглощающий элемент 40 может, например, быть выполнен содержащим множество направляющих каналов для рабочей среды под давлением (не показаны на фиг. 1 и 2) в теплопоглощающем элементе 40. Множество направляющих каналов для рабочей среды под давлением может быть выполнено с возможностью направления рабочей среды под давлением, вошедшей в теплопоглощающий элемент 40, находящийся внутри него, к выпускам или отверстиям 43 теплопоглощающего элемента 40. Возможны другие конфигурации теплопоглощающего элемента 40. Альтернативно или дополнительно, внутренняя часть теплопоглощающего элемента 40 может, например, включать в себя один или более теплонакопительных элементов, например, множество сфер, выполненных из металла или другого материала, имеющего относительно высокую теплопроводность (не показаны на фиг. 1 и 2). Альтернативно или дополнительно, внутренняя часть теплопоглощающего элемента 40 может включать в себя пористую структуру (не показана на фиг. 1 и 2) материала, имеющего относительно высокую теплопроводность. Например, внутренняя часть теплопоглощающего элемента 40 может включать в себя металлическую пену, например, так называемую пену с открытыми ячейками, имеющую соединенные между собой поры.

Теплопоглощающий элемент 40 может быть подвешен или расположен в пространстве между верхней торцевой крышкой 3 и печной камерой 18, например, посредством одной или более опорных конструкций (не показаны на фиг. 1 и 2), причем опорная(ые) конструкция(и), например, могут присоединяться к кожуху 6 и/или к теплоизолирующему участку 7.

Как наилучшим образом проиллюстрировано на фиг. 1, рабочая среда под давлением может выходить из загрузочного отсека 19 и затем направляться в части направляющего канала 12 для рабочей среды под давлением между стенками загрузочного отсека 19 и теплоизолирующим участком 7, после чего рабочая среда под давлением может поступать в направляющий канал 11 для рабочей среды под давлением через отверстия между теплоизолирующим участком 7 и кожухом 6. Отверстия между теплоизолирующим участком 7 и кожухом 6 могут быть снабжены клапанами или средством ограничения потока рабочей среды под давлением любого другого типа. Рабочая среда под давлением, выходящая из теплопоглощающего элемента 40, может направляться через (по меньшей мере) отверстие на участке кожуха 6 в направляющий канал для рабочей среды под давлением, образованный пространством, частично образованным внутренней поверхностью верхней торцевой крышки 3, и направляющий канал 10 для рабочей среды под давлением.

Следует понимать, что теплопоглощающий элемент 40 является необязательным и может быть исключен, причем рабочая среда под давлением, направляемая в направляющем канале 11 для рабочей среды под давлением к верхней торцевой крышке 3, может выходить из направляющего канала 11 для рабочей среды под давлением через (по меньшей мере) отверстие на участке кожуха 6 в направляющий канал для рабочей среды под давлением, образованный пространством, частично образованным внутренней поверхностью верхней торцевой крышки 3, и направляющий канал 10 для рабочей среды под давлением.

Другая часть внешнего охлаждающего контура содержит направляющий канал для рабочей среды под давлением, образованный пространством, частично образованным внутренней поверхностью верхней торцевой крышки 3 (например, под верхней торцевой крышкой 3), и направляющий канал 10 для рабочей среды под давлением. Направляющий канал для рабочей среды под давлением, образованный пространством, частично образованным внутренней поверхностью верхней торцевой крышки 3, и направляющий канал 10 для рабочей среды под давлением, выполнены с возможностью направления рабочей среды под давлением, вышедшей из теплопоглощающего элемента 40 вблизи верхней торцевой крышки 3 и вблизи внутренней поверхности стенок резервуара 2 высокого давления (например, стенок гидроцилиндра 1, соответственно, как показано на фиг. 1 и 2) до возвращения рабочей среды под давлением в печную камеру 18. Таким образом, в другой части внешнего охлаждающего контура, рабочая среда под давлением направляется вблизи внутренней поверхности верхней торцевой крышки 3 и внутренней поверхности стенок гидроцилиндра 1. Количество тепловой энергия, которая может переноситься из рабочей среды под давлением, при ее прохождении вблизи внутренних поверхностей верхней торцевой крышки 3 и внутренней поверхности стенок гидроцилиндра 1, может зависеть от по меньшей мере одного из следующих: скорости рабочей среды под давлением, количества рабочей среды под давлением, имеющей (прямой) контакт с внутренней поверхностью верхней торцевой крышки 3 и с внутренней поверхностью стенок гидроцилиндра 1, относительной разности температур между рабочей средой под давлением и внутренней поверхностью верхней торцевой крышки 3 и внутренней поверхностью стенок гидроцилиндра 1, толщины верхней торцевой крышки 3 и толщины гидроцилиндра 1, и температуры любого потока хладагента в каналах, трубопроводах или трубках, обеспеченных на наружной поверхности стенок гидроцилиндра 1.

Иллюстративный поток рабочей среды под давлением в ходе фазы нагрева цикла обработки проиллюстрирован стрелками в резервуаре 2 высокого давления, показанном на фиг. 2. Как показано на фиг. 2, в ходе фазы нагрева цикла обработки может существовать нисходящий поток рабочей среды под давлением через загрузочный отсек 19, в направлении, указанном, в общем случае, указывающими вниз стрелками в загрузочном отсеке 19 на фиг. 2. И, как показано на фиг. 1, в ходе фазы охлаждения цикла обработки может существовать восходящий поток рабочей среды под давлением через загрузочный отсек 19, в направлении, указанном указывающими вверх стрелками в загрузочном отсеке 19 на фиг. 1.

Как описано выше, печная камера 18 содержит направляющий канал 12 для рабочей среды под давлением, частично сформированный между теплоизолированной оболочкой 6, 7, 17 и загрузочным отсеком 19 и находящийся в сообщении по текучей среде с загрузочным отсеком 19 для формирования внутреннего конвекционного контура печной камеры 18. Как описано выше, внутренний конвекционный контур печной камеры 18 выполнен таким образом, что рабочая среда под давлением во внутреннем конвекционном контуре может направляться через загрузочный отсек 19 и через направляющий канал 12 для рабочей среды под давлением печной камеры 18 и обратно в загрузочный отсек 19, или наоборот, что позволяет обеспечить циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре.

Резервуар 2 высокого давления содержит регулируемый дроссель 15, выполненный с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18. Например, регулируемый дроссель 15 может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18, чтобы выборочно задерживать или преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры 18.

Резервуар 2 высокого давления содержит генератор 16 потока выполненный с возможностью выборочного генерирования потока рабочей среды под давлением в загрузочный отсек 19 путем транспортировки рабочей среды под давлением из пространства 5 и инжектировать рабочую среду под давлением в загрузочный отсек 19. Пространство 5 расположен между нижним изолирующим участком 17 резервуара 2 высокого давления и нижним торцевым участком 4 резервуара 2 высокого давления. Согласно варианту осуществления настоящего изобретения, проиллюстрированному на фиг. 1 и 2, генератор 16 потока содержит эжекторную установку 16, схематически проиллюстрированную на фиг. 1 и 2. Как наилучшим образом проиллюстрировано на фиг. 1, рабочая среда под давлением из направляющего канала 10 для рабочей среды под давлением, которая поступает в пространство 5, может втягиваться в генератор 16 потока и затем эжектироваться из генератора 16 потока в трубопровод 20, 21, 22 для рабочей среды под давлением. Трубопровод 20, 21, 22 для рабочей среды под давлением имеет впуск 21, расположенный в пространстве 5, промежуточный участок 20, соединенный с впуском 21, и выпуск 22, соединенный с промежуточным участком 20. В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 1 и 2, трубопровод 20, 21, 22 для рабочей среды под давлением снабжен распределительным трубопроводом 8 для рабочей среды под давлением на выпуске 22 трубопровода 20, 21, 22 для рабочей среды под давлением для инжекции рабочей среды под давлением, транспортируемой из пространства 5 в загрузочный отсек 19. Распределительный трубопровод 8 для рабочей среды под давлением может быть выполнен с возможностью рассеяния рабочей среды под давлением, которая выводится из трубопровода 20, 21, 22 для рабочей среды под давлением через его выпуск 22 в загрузочный отсек 19 печной камеры 18. Таким образом, распределительный трубопровод 8 для рабочей среды под давлением может в соответствии с одним или более вариантами осуществления настоящего изобретения именоваться рассеивателем. Как показано на фиг. 1 и 2, промежуточный участок 20 может проходить в загрузочный отсек 19 таким образом, что выпуск 22 расположен в загрузочном отсеке 19.

Генератор 16 потока – например, содержащий эжекторную установку 16 – может содержать однокаскадный эжектор или многокаскадный эжектор (например, двухкаскадный эжектор). Однокаскадный эжектор означает, что генератор 16 потока или эжекторная установка 16 содержит один генератор или эжектор потока. Многокаскадный эжектор означает, что генератор 16 потока или эжекторная установка 16 содержит множество генераторов или эжекторов потока, которые расположены таким образом, что выход из по меньшей мере одного генератора или эжектора потока поступает на другой генератор или эжектор потока. Множество генераторов или эжекторов потока может, например, размещаться последовательно. Например, генератор 16 потока или эжекторная установка 16 может содержать первичный генератор или эжектор потока и вторичный генератор или эжектор потока, причем первичный генератор или эжектор потока выполнен с возможностью вытягивать рабочую среду под давлением из направляющего канала 10 для рабочей среды под давлением, которая поступает в пространство 5, в первичный генератор или эжектор потока. Выход первичного генератора или эжектора потока может поступать на вторичный генератор или эжектор потока, и выход вторичного генератора или эжектора потока может эжектироваться в трубопровод 20, 21, 22 для рабочей среды под давлением.

Альтернативно или дополнительно, генератор 16 потока может, например, содержать один или более вентиляторов, насосов и т.п., которые могут быть выполнены с возможностью вызывать переток рабочей среды под давлением в трубопровод 20, 21, 22 для рабочей среды под давлением.

Как наилучшим образом проиллюстрировано на фиг. 1, например в ходе фазы охлаждения цикла обработки, может существовать путь потока рабочей среды под давлением потока рабочей среды под давлением в загрузочный отсек 19, генерируемого путем транспортировки рабочей среды под давлением из пространства 5. И как, возможно, наилучшим образом проиллюстрировано на фиг. 2, например в ходе фазы нагрева цикла обработки, может быть установлен путь потока рабочей среды под давлением направляющего канала 12 для рабочей среды под давлением печной камеры 18. Путь потока рабочей среды под давлением потока рабочей среды под давлением в загрузочный отсек 19, генерируемого путем транспортировки рабочей среды под давлением из пространства 5, и путь потока рабочей среды под давлением направляющего канала 12 для рабочей среды под давлением печной камеры 18 могут, как показано на фиг. 1 и 2, пересекаться на пересечении 14 путей потока рабочей среды под давлением. В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 1 и 2, регулируемый дроссель 15 может, например, размещаться на пересечении 14 путей потока рабочей среды под давлением. Следует понимать, что положение пересечения 14 путей потока рабочей среды под давлением проиллюстрированный на фиг. 1 и 2 приведено для примера, и что пересечение 14 путей потока рабочей среды под давлением может располагаться в резервуаре 2 высокого давления в положении, отличном от положения, проиллюстрированного на фиг. 1 и 2.

В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 1 и 2, трубопровод 20, 21, 22 для рабочей среды под давлением может содержать множество отверстий, причем отверстия могут располагаться между выпуском 22 и нижним изолирующим участком 17. Отверстия, возможно, наилучшим образом проиллюстрированы на фиг. 3, который является схематическим, частично в разрезе, видом сбоку участка прессовой установки 100, проиллюстрированной на фиг. 1 и 2. Фиг. 3 демонстрирует участок трубопровода 20, 21, 22 для рабочей среды под давлением, включающего в себя часть промежуточного участка 20 и выпуск 22. Как показано на фиг. 3, трубопровод 20, 21, 22 для рабочей среды под давлением может содержать множество отверстий 23, 24, 25. Как указано на фиг. 3, в трубопроводе 20, 21, 22 для рабочей среды под давлением может существовать множество отверстий, причем отверстия разнесены друг от друга, возможно эквидистантно по круговой поверхности промежуточного участка 20 и, возможно, на одинаковой или по существу одинаковой высоте в осевом направлении трубопровода 20, 21, 22 для рабочей среды под давлением. Таким образом, на фиг. 3 могут быть показаны лишь некоторые из отверстий в трубопроводе 20, 21, 22 для рабочей среды под давлением.

Также со ссылкой на фиг. 1 и 2, резервуар 2 высокого давления содержит регулируемый дроссель 15, выполненный с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18, таким образом, выборочно задерживая или преграждая поток рабочей среды под давлением на по меньшей мере участке внутреннего конвекционного контура печной камеры 18. Например, регулируемый дроссель 15 может быть выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18, чтобы выборочно задерживать или преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры 18.

Фиг. 3 демонстрирует регулируемый дроссель 15 в соответствии с иллюстративный вариант осуществления настоящего изобретения. Регулируемый дроссель 15, проиллюстрированный на фиг. 3, выполнен с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через отверстия 23, 24, 25 в трубопроводе 20, 21, 22 для рабочей среды под давлением. Регулируемый дроссель 15 содержит множество подвижных дроссельных заслонок 30, 31, 32, которые выполнены с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через соответствующие отверстия 23, 24, 25 в трубопроводе 20, 21, 22 для рабочей среды под давлением. Как показано на фиг. 3, дроссельная заслонка 30 выполнена с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через отверстие 23, дроссельная заслонка 31 выполнена с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через отверстие 24, и дроссельная заслонка 32 выполнена с возможностью выборочного задерживания или преграждения потока рабочей среды под давлением через отверстие 25. Каждая из дроссельных заслонок 30, 31, 32 может перемещаться по меньшей мере между положением, в котором дроссельная заслонка 30, 31, 32 закрывает соответствующее отверстие 23, 24, 25, чтобы преграждать поток рабочей среды под давлением через соответствующее отверстие 23, 24, 25, и положением, в котором дроссельная заслонка 30, 31, 32 удалена от соответствующего отверстия 23, 24, 25 (это положение проиллюстрировано на фиг. 3), чтобы не задерживать или не преграждать поток рабочей среды под давлением через соответствующее отверстие 23, 24, 25.

Как показано на фиг. 3, каждая из дроссельных заслонок 30, 31, 32 может иметь форму, соответствующую соответствующим отверстиям 23, 24, 25. Каждая из дроссельных заслонок 30, 31, 32 может, например, быть установлена на оси в трубопроводе 20, 21, 22 для рабочей среды под давлением или снаружи трубопровода 20, 21, 22 для рабочей среды под давлением. Кроме того, каждая из дроссельных заслонок 30, 31, 32 может быть выполнена с возможностью поворота вокруг оси между положением, в котором дроссельная заслонка 30, 31, 32 закрывает соответствующее отверстие 23, 24, 25, и положением, в котором дроссельная заслонка 30, 31, 32 удалена от соответствующего отверстия 23, 24, 25, путем поворачивания дроссельной заслонки 30, 31, 32 таким образом, чтобы она не перекрывала или не находилась в соответствующем отверстии 23, 24, 25.

Как показано на фиг. 3, каждая из дроссельных заслонок 30, 31, 32 может располагаться в трубопроводе 20, 21, 22 для рабочей среды под давлением. Например, каждая из дроссельных заслонок 30, 31, 32 может быть выполнена с возможностью занимать положение в трубопроводе 20, 21, 22 для рабочей среды под давлением, когда дроссельная заслонка 30, 31, 32 находится в положении, в котором она удалена от соответствующего отверстия 23, 24, 25, чтобы не задерживать или не преграждать поток рабочей среды под давлением через него. Однако это не обязательно, и в соответствии с одним или более вариантами осуществления настоящего изобретения, каждая из дроссельных заслонок 30, 31, 32 может находиться снаружи трубопровода 20, 21, 22 для рабочей среды под давлением, благодаря чему каждая из дроссельных заслонок 30, 31, 32 выполнена с возможностью располагаться снаружи трубопровода 20, 21, 22 для рабочей среды под давлением, когда дроссельная заслонка 30, 31, 32 находится в положении, в котором она удалена от соответствующего отверстия 23, 24, 25, чтобы не задерживать или не преграждать поток рабочей среды под давлением через него.

Регулируемый дроссель 15 может, например, выполнен таким образом, что его можно приводить в действие на основании любого перепада давления между давлением в трубопроводе 20, 21, 22 для рабочей среды под давлением и давлением снаружи трубопровода 20, 21, 22 для рабочей среды под давлением, например, в отверстиях 23, 24, 25. Регулируемый дроссель 15 может, например, быть выполнен таким образом, что, если давление в трубопроводе 20, 21, 22 для рабочей среды под давлением выше, чем снаружи трубопровода 20, 21, 22 для рабочей среды под давлением, то регулируемый дроссель 15 задерживает или преграждает поток рабочей среды под давлением через отверстия 23, 24, 25, и в противном случае регулируемый дроссель 15 может не задерживать или не преграждать поток рабочей среды под давлением через отверстия 23, 24, 25. Поэтому регулируемый дроссель 15 – и, в частности, его дроссельные заслонки 30, 31, 32 – могут быть саморегулирующимися, или ‘самобалансируемыми’, на основании давления. Таким образом, регулируемый дроссель 15 может, например, приводиться в действие при условии избыточного давления в трубопроводе 20, 21, 22 для рабочей среды под давлением, чтобы задерживать или преграждать поток рабочей среды под давлением через отверстия 23, 24, 25.

Альтернативно или дополнительно, регулируемый дроссель 15 может быть выполнен с возможностью управления в отношении задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18.

Также со ссылкой на фиг. 1 и 2, прессовая установка 100 может содержать блок управления, схематически указанный элементом 9 на фиг. 1 и 2. Блок 9 управления может быть связан с регулируемым дросселем 15 для управления регулируемым дросселем 15 для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18. Для этого, прессовая установка 100 может содержать – или регулируемый дроссель 15 может иметь в своем составе – исполнительный(ую) механизм или систему (не показан(а) на фиг. 1 и 2) позволяющий управлять регулируемым дросселем 15 для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18. Исполнительный(ая) механизм или система может, например, представлять собой пневматический(ую) исполнительный(ую) механизм или систему. Связь между блоком 9 управления и регулируемым дросселем 15 (и/или исполнительным(ой) механизмом или системой) можно реализовать или выполнить, например, с помощью любых подходящих средств или методов проводной и/или беспроводной связи, известных в технике. Блок 9 управления может быть выполнен с возможностью управления регулируемым дросселем 15 для управляемого задерживания или преграждения потока рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18 на основании уровня расхода любого потока рабочей среды под давлением в загрузочный отсек 19, который генерируется путем транспортировки рабочей среды под давлением вверх из пространства 5 и который падает или попадает на регулируемый дроссель 15. Для этого, блок 9 управления может связываться с датчиком потока рабочей среды под давлением (не показан на фиг. 1 и 2) для регистрации уровня расхода любого потока рабочей среды под давлением в загрузочный отсек 19, который генерируется путем транспортировки рабочей среды под давлением вверх из пространства 5.

Как описано выше, прессовая установка 100 выполнена с возможностью обработки по меньшей мере одного изделия посредством горячего прессования, например, таким образом, что обработка по меньшей мере одного изделия содержит по меньшей мере одну фазу нагрева, на которой по меньшей мере одно изделие нагревается, и по меньшей мере одну фазу охлаждения, на которой по меньшей мере одно изделие охлаждается. Фиг. 1 демонстрирует прессовую установку 100 в ходе фазы охлаждения, и фиг. 2 демонстрирует прессовую установку 100 в ходе фазы нагрева. Блок 9 управления может быть выполнен с возможностью управления регулируемым дросселем чтобы задерживать или преграждать поток рабочей среды под давлением на по меньшей мере участке направляющего канала 12 для рабочей среды под давлением печной камеры 18 в ходе фазы охлаждения, возможно чтобы задерживать или преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры 18, и чтобы не задерживать или не преграждать поток рабочей среды под давлением на по меньшей мере участке по меньшей мере одного направляющего канала 12 для рабочей среды под давлением печной камеры 18 в ходе фазы нагрева, возможно, чтобы не задерживать или не преграждать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре печной камеры 18. Таким образом, в ходе фазы нагрева, регулируемым дросселем 15 можно управлять так, чтобы ‘открывать’ внутренний конвекционный контур печной камеры 18, чтобы поток рабочей среды под давлением мог циркулировать во внутреннем конвекционном контуре, тогда как в ходе фазы охлаждения, регулируемым дросселем 15 можно управлять так, чтобы ‘закрывать’ внутренний конвекционный контур печной камеры 18, то есть запрещать циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре, или разрешать лишь сравнительно малую циркуляцию потока рабочей среды под давлением во внутреннем конвекционном контуре.

Следует понимать, что регулируемый дроссель 15, который содержит множество подвижных дроссельных заслонок 30, 31, 32, например проиллюстрированных на фиг. 3 – и также на фиг. 1 и 2 – приведен для примера, и что регулируемый дроссель 15 может быть реализован иначе.

На фиг. 4 показаны схематические виды трубопровода для рабочей среды под давлением в прессовой установке в соответствии с вариантом осуществления настоящего изобретения. Трубопровод для рабочей среды под давлением, проиллюстрированный на фиг. 4, аналогичен трубопроводу 20, 21, 22 для рабочей среды под давлением, проиллюстрированному на фиг. 1–3, и трубопровод для рабочей среды под давлением, проиллюстрированный на фиг. 4, может располагаться в том же или по существу в том же положении в резервуаре 2 высокого давления, что и трубопровод 20, 21, 22 для рабочей среды под давлением, проиллюстрированный на фиг. 1–3.

Трубопровод для рабочей среды под давлением, проиллюстрированный на фиг. 4, содержит промежуточный участок 20, аналогичный промежуточному участку 20 трубопровода 20, 21, 22 для рабочей среды под давлением, проиллюстрированного на фиг. 1–3. Промежуточный участок 20 трубопровода для рабочей среды под давлением, проиллюстрированный на фиг. 4, содержит множество отверстий 26, 27, 28, которые могут располагаться на одинаковой или по существу одинаковой высоте в осевом направлении трубопровода для рабочей среды под давлением, например, проиллюстрированного на фиг. 4. Лишь некоторые из отверстий 26, 27, 28 в трубопроводе для рабочей среды под давлением указаны ссылочными позициями на фиг. 4.

В соответствии с вариантом осуществления настоящего изобретения, проиллюстрированным на фиг. 4, регулируемый дроссель содержит дроссельную заслонку 33, которая с возможностью скольжения расположена снаружи трубопровода для рабочей среды под давлением и, в частности, снаружи его промежуточного участка 20. Дроссельная заслонка 33 выполнена с возможностью перемещения между положением, проиллюстрированным в правой части фиг. 4, где дроссельная заслонка 33 закрывает отверстия 26, 27, 28 в трубопроводе для рабочей среды под давлением путем скольжения дроссельной заслонки 33 по наружной поверхности трубопровода для рабочей среды под давлением, благодаря чему, дроссельная заслонка 33 перекрывает отверстия 26, 27, 28 в трубопроводе для рабочей среды под давлением, таким образом, преграждая поток рабочей среды под давлением через отверстия 26, 27, 28, и положением, проиллюстрированным в левой части фиг. 4, в котором дроссельная заслонка 33 удалена от отверстий 26, 27, 28 (например, в осевом направлении трубопровода для рабочей среды под давлением, как показано на фиг. 4) путем скольжения дроссельной заслонки 33 по наружной поверхности трубопровода для рабочей среды под давлением, благодаря чему, дроссельная заслонка 33 не перекрывает отверстия 26, 27, 28, благодаря чему поток рабочей среды под давлением через отверстия 26, 27, 28 не задерживается или не преграждается дроссельной заслонкой 33. Следует понимать, что дроссельная заслонка 33 не обязана размещаться с возможностью скольжения на наружной поверхности трубопровода для рабочей среды под давлением, но что она альтернативно может размещаться с возможностью скольжения на внутренней поверхности трубопровода для рабочей среды под давлением.