Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к области технологии высокого давления, в частности, обработке под давлением. Более конкретно, настоящее изобретение относится к способу регулирования скорости охлаждения в оборудовании прессования, оборудованию прессования, размещаемому для обработки изделия, например, посредством горячего прессования, такого как горячее изостатическое прессование (HIP). Посредством способа охлаждение обработанных изделий управляемым образом может быть обеспечено или разрешено.

Уровень техники

Горячее изостатическое прессование (HIP) применяет рабочую среду под давлением в форме находящегося под давлением нагретого газа, чтобы осуществлять, например, отверждение, загущение или связывание высокопроизводительных компонентов и материалов. HIP может, например, быть использовано для уменьшения или даже устранения пористости в обрабатываемых изделиях, добиваясь 100% максимальной теоретической плотности в обрабатываемых изделиях, таких как литые заготовки (например, лопасти турбины), приводя в результате к исключительной стойкости к усталости материала, удару, износу и абразивному износу. HIP может, кроме того, быть использовано в производстве изделий посредством прессования порошка (которое может называться HIP порошковой металлургии или PM HIP), причем эти изделия желательно или обязательно должны быть полностью, или в значительной степени полностью, плотными и иметь свободные от пор, или практически свободные от пор, внешние поверхности, и т.д. Изделия, полученные от HIP-обработки, могут, например, использоваться в корпусах самолетов, авиационных двигателях, автомобильных двигателях, имплантатах для человеческого тела и в добыче на шельфе, чтобы упомянуть лишь несколько применений. HIP предоставляет множество выгод и стало конкурентной и высокопроизводительной альтернативой и/или дополнением к традиционным процессам, таким как ковка, литье и механическая обработка. Изделие, которое должно быть подвергнуто обработке под давлением посредством HIP, может позиционироваться в загрузочном отсеке или камере термически изолированного резервуара высокого давления. Цикл обработки может содержать загрузку изделия, обработку изделия и выгрузку изделия. Несколько изделий могут обрабатываться одновременно. Цикл обработки может быть разделен на несколько частей, или фаз, таких как фаза прессования, фаза нагрева и фаза охлаждения. После загрузки изделия в резервуар высокого давления он может затем быть герметизирован, за чем следует введение рабочей среды под давлением (например, содержащей инертный газ, такой как аргонсодержащий газ) в резервуар высокого давления и его загрузочный отсек. Давление и температура рабочей среды под давлением затем увеличивается таким образом, что изделие подвергается воздействию повышенного давления и повышенной температуры в течение выбранного периода времени. Увеличение в температуре рабочей среды под давлением, которое, в свою очередь, может вызывать увеличение температуры изделия, обеспечивается посредством нагревательного элемента или топки, размещенной в топочной камере резервуара высокого давления. Давления, температуры и времена обработки могут, например, зависеть от желаемых или требуемых свойств материала обработанного изделия, конкретной области применения и требуемого качества обработанного изделия. Давления в HIP могут, например, быть в диапазоне от 200 бар до 5000 бар, таком как от 800 бар до 2000 бар. Температуры в HIP могут, например, быть в диапазоне от 300°C до 3000°C, таком как от 800°C до 2000°C.

Когда обработка под давлением изделия заканчивается, изделие может быть необходимо охладить перед изъятием, или выгрузкой, из резервуара высокого давления. Характеристики охлаждения - например, его скорость - изделия могут влиять на металлургические свойства обработанного изделия. В общем, желательно иметь способность охлаждать изделие однородным образом, а также, если возможно, иметь способность регулировать скорость охлаждения. Попытки были сделаны, чтобы уменьшать период времени, требуемый для охлаждения изделия, подвергнутого HIP. Например, во время фазы охлаждения, может потребоваться или является желательным уменьшать температуру рабочей среды под давлением (и тем самым изделия) быстро без вызова каких-либо больших изменений температуры в загрузочном отсеке (например, так, что температура в загрузочном отсеке уменьшается равномерным образом) управляемым образом, и поддерживать температуру на некотором уровне температуры или в некотором диапазоне температур в течение выбранного периода времени без или лишь с небольшими колебаниями в температуре в течение выбранного периода времени. Не имея каких-либо больших изменений средней температуры в загрузочном отсеке во время охлаждения изделия, может не быть или будут только очень небольшие изменения температуры в различных фрагментах изделия во время его охлаждения. Тем самым, внутренние напряжения в обработанном изделии могут быть уменьшены.

Сущность изобретения

В то время как попытки делались для увеличения скорости охлаждения в HIP, изобретатели признали, что будет полезным иметь способность регулировать скорость охлаждения в HIP с относительно высокой гибкостью, с тем, чтобы иметь способность адаптировать скорость охлаждения к различным требованиям или ситуациям, что, например, может дополнительно способствовать уменьшению или устранению колебаний температуры в различных фрагментах обработанного изделия во время его охлаждения, особенно когда желательна или требуется относительно низкая скорость охлаждения, что может быть полезным в уменьшении внутренних напряжений в обработанном изделии.

С учетом вышесказанного, задачей настоящего изобретения является предоставление способа в оборудовании прессования, таком как оборудование прессования для HIP, причем этот способ может быть использован для регулирования скорости охлаждения в оборудовании прессования, таком как оборудование прессования для HIP, и причем этот способ может обеспечивать или предоставлять возможность регулирования скорости охлаждения в оборудовании прессования с относительно высокой гибкостью с тем, чтобы иметь возможность адаптировать скорость охлаждения к различным требованиям или ситуациям.

Другой задачей настоящего изобретения является предоставление способа в оборудовании прессования, таком как оборудование прессования для HIP, причем этот способ может быть использован для регулирования скорости охлаждения в оборудовании прессования, таком как оборудование прессования для HIP, и причем этот способ может обеспечивать или предоставлять возможность достижения или получения выбранной скорости охлаждения рабочей среды под давлением в оборудовании прессования, например, в области обработки, выполненной с возможностью размещать обрабатываемое изделие, т.е. в относительно большом диапазоне скоростей, например, в течение периода времени, и возможно с относительно высокой точностью.

Другой задачей настоящего изобретения является предоставление способа в оборудовании прессования, таком как оборудование прессования для HIP, причем этот способ может быть использован для регулирования скорости охлаждения в оборудовании прессования, таком как оборудование прессования для HIP, и причем этот способ может обеспечивать или предоставлять возможность для достижения относительно ровного или единообразного распределения температуры в оборудовании прессования, например, в области обработки или в топочной камере, определяющей область обработки, возможно относительно быстро, когда желательно или требуется.

Чтобы урегулировать, по меньшей мере, одну из этих проблем и других проблем, предоставляются способ в оборудовании прессования и оборудование прессования в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты осуществления определяются зависимыми пунктами формулы изобретения.

Согласно первому аспекту предоставляется способ в оборудовании прессования.

Оборудование прессования содержит резервуар высокого давления, который выполнен с возможностью удерживать рабочую среду под давлением во время использования оборудования прессования. Оборудование прессования содержит топочную камеру, которая размещается в резервуаре высокого давления, и которая размещается так, что рабочая среда под давлением может входить и выходить из топочной камеры. Область обработки, по меньшей мере, частично определяется топочной камерой, при этом область обработки выполняется с возможностью размещать изделие. Оборудование прессования конфигурируется, чтобы подвергать изделие циклу обработки, включающему в себя фазу охлаждения. Оборудование прессования содержит устройство нагрева рабочей среды под давлением, сконфигурированное, чтобы выборочно и управляемым образом нагревать рабочую среду под давлением в резервуаре высокого давления для увеличения температуры рабочей среды под давлением в области обработки. Оборудование прессования содержит генератор циркуляционного потока рабочей среды под давлением, который конфигурируется, чтобы обеспечивать циркуляцию рабочей среды под давлением в резервуаре высокого давления, при этом во время циркуляции рабочей среды под давлением рабочая среда под давлением проходит через топочную камеру. Генератор циркуляционного потока рабочей среды под давлением является управляемым, по меньшей мере, относительно скорости его работы.

Способ согласно первому аспекту существует для регулирования скорости охлаждения рабочей среды под давлением в области обработки. Способ содержит, во время фазы охлаждения, получение значений, указывающих, по меньшей мере, одну температуру в области обработки во множестве мгновений времени, и на основе полученных значений определение мощности охлаждения для охлаждения рабочей среды под давлением в области обработки, и определение разницы между требуемой мощностью охлаждения, требуемой для получения выбранного значения для скорости охлаждения рабочей среды под давлением в области обработки, и определенной мощностью охлаждения. Способ содержит, на основе определенной разницы, регулирование рабочей скорости генератора циркуляционного потока рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается. Если мощность охлаждения для охлаждения рабочей среды под давлением в области обработки, предоставляемая посредством работы генератора циркуляционного потока рабочей среды под давлением, превышает мощность охлаждения, соответствующую выбранному значению для скорости охлаждения рабочей среды под давлением в области обработки, рабочая среда под давлением в области обработки нагревается на основе определенной разницы с помощью устройства нагрева рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается.

Способ согласно первому аспекту обеспечивает регулирование скорости охлаждения рабочей среды под давлением в области обработки с относительно высокой гибкостью, с тем, чтобы иметь возможность приспосабливать скорость охлаждения к различным требованиям или ситуациям.

В некоторых случаях, относительно низкая скорость охлаждения рабочей среды под давлением в области обработки может быть желательна или даже требоваться, по меньшей мере, на мгновение или в течение некоторого периода времени, во время фазы охлаждения. Например, может быть желательно или даже требоваться добиваться скорости охлаждения рабочей среды под давлением в области обработки, которая близка к и/или возможно ниже "естественной" скорости охлаждения рабочей среды под давлением в области обработки. Способ согласно первому аспекту может быть особенно полезен в таких случаях. Т.е. способ согласно первому аспекту может быть особенно полезен в случаях, когда вышеупомянутое выбранное значение для скорости охлаждения рабочей среды под давлением в области обработки является относительно низким, возможно близким к и/или ниже "естественной" скорости охлаждения рабочей среды под давлением в области обработки.

В соответствии со способом согласно первому аспекту, во время фазы охлаждения, скорость работы генератора циркуляционного потока рабочей среды под давлением регулируется так, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается. Было обнаружено изобретателями, что посредством работы генератора циркуляционного потока рабочей среды под давлением во время фазы охлаждения может быть облегчено достижение относительно ровного или единообразного распределения температуры, например, в области обработки или в топочной камере во время фазы охлаждения.

Во время циркуляции рабочей среды под давлением рабочая среда под давлением, которая проходит через топочную камеру под действием генератора циркуляционного потока рабочей среды под давлением, циркуляция рабочей среды под давлением может проходить через область обработки. Таким образом, посредством циркуляции рабочей среды под давлением в резервуаре высокого давления посредством генератора циркуляционного потока рабочей среды под давлением, температура рабочей среды под давлением в области обработки может быть уменьшена посредством конвекции, например, посредством относительно теплой рабочей среды под давлением в области обработки, транспортируемой от области обработки, например, в или по направлению к областям снаружи топочной камеры, таким как области поблизости от внутренних поверхностей стенок резервуара высокого давления.

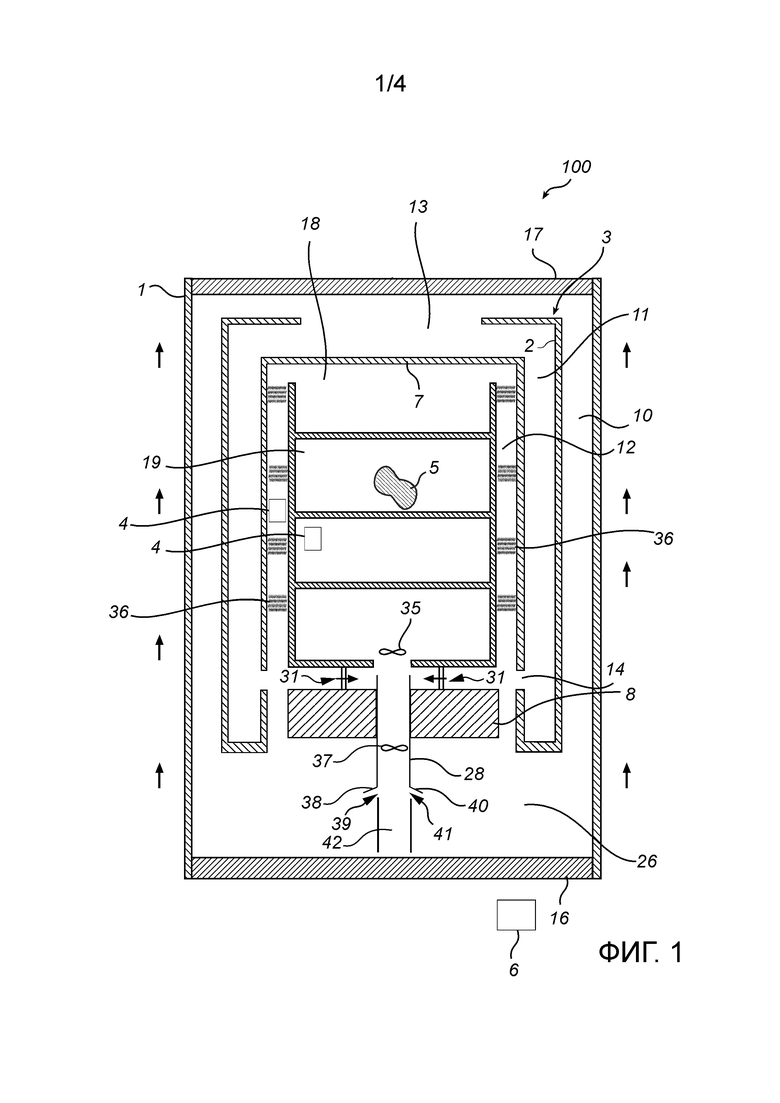

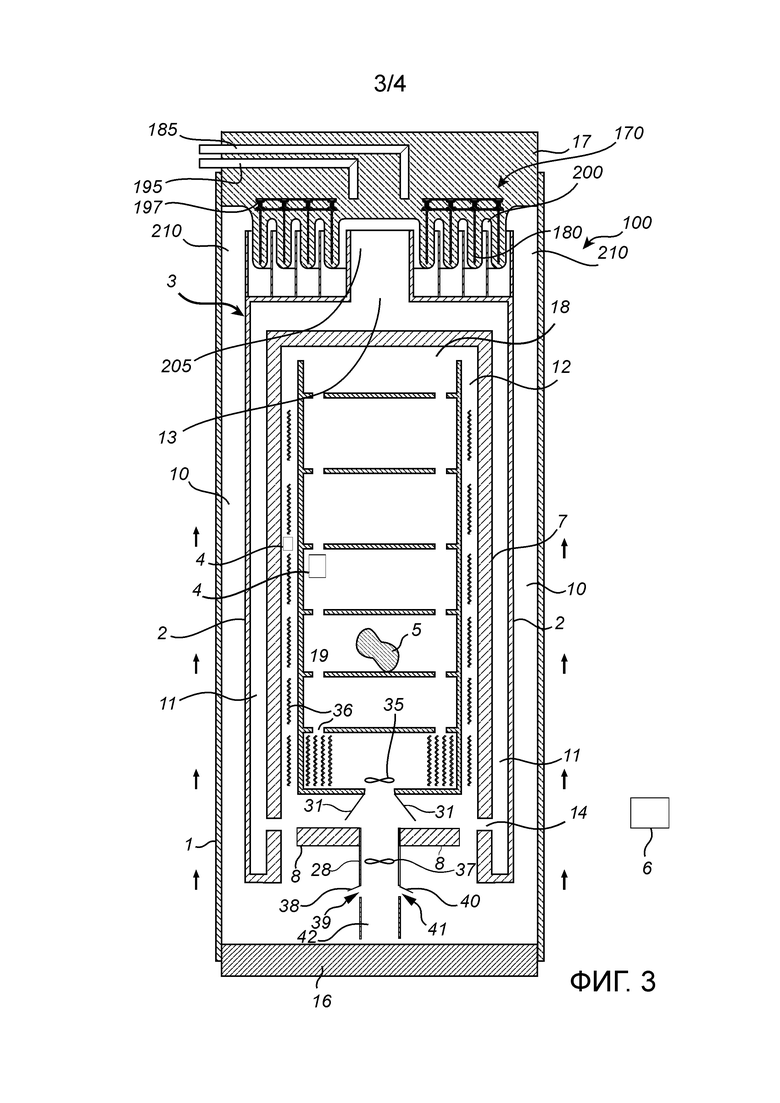

Генератор циркуляционного потока рабочей среды под давлением может, например, быть сконфигурирован, чтобы обеспечивать циркуляцию рабочей среды под давлением во внутреннем конвекционном контуре в резервуаре высокого давления. Область обработки может, например, быть определена загрузочным отсеком в топочной камере. Топочная камера может быть, по меньшей мере, частично заключена в теплоизолированный корпус и размещена так, что рабочая среда под давлением может поступать и выходить из топочной камеры. Топочная камера может содержать, по меньшей мере, один направляющий канал для рабочей среды под давлением, который может быть, по меньшей мере, частично сформирован между теплоизолированным корпусом и загрузочным отсеком, и который может быть в жидкостном сообщении с загрузочным отсеком таким образом, чтобы формировать внутренний конвекционный контур, при этом рабочая среда под давлением во внутреннем конвекционном контуре направляется через загрузочный отсек и, по меньшей мере, через один направляющий канал для рабочей среды под давлением топочной камеры и обратно к загрузочному отсеку, или наоборот. Генератор циркуляционного потока рабочей среды под давлением может быть сформирован, чтобы обеспечивать циркуляцию рабочей среды под давлением в таком внутреннем конвекционном контуре.

Дополнительно в соответствии со способом согласно первому аспекту, если мощность охлаждения для охлаждения рабочей среды под давлением в области обработки, которая предоставляется посредством работы генератора циркуляционного потока рабочей среды под давлением, превышает мощность охлаждения, которая соответствует выбранному значению для скорости охлаждения рабочей среды под давлением в области обработки, рабочая среда под давлением в области обработки нагревается на основе определенной разницы с помощью устройства нагрева рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается. Это может быть выполнено одновременно с работой генератора циркуляционного потока рабочей среды под давлением, как описано выше. Это может быть особенно полезным в случаях, когда вышеупомянутое выбранное значение для скорости охлаждения рабочей среды под давлением в области обработки является относительно низким, возможно близким к и/или ниже "естественной" скорости охлаждения рабочей среды под давлением в области обработки. Изобретателями было обнаружено, что посредством нагрева при определенных условиях рабочей среды под давлением в области обработки, как описано выше, может быть обеспечено достижение относительно ровного или равномерного распределения температуры, например, в области обработки или в топочной камере во время фазы охлаждения, в то же время обеспечивая или предоставляя возможность для достижения скорости охлаждения рабочей среды под давлением в области обработки, которая является относительно низкой. Посредством нагрева при определенных условиях рабочей среды под давлением в области обработки, как описано выше, тепловая энергия может быть выборочно и управляемым образом привнесена в область обработки, во время фазы охлаждения. Посредством управляемого привнесения тепловой энергии в резервуар высокого давления во время фазы охлаждения скорость охлаждения может уменьшаться.

В контексте настоящей заявки, под мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки (или в другой области в резервуаре высокого давления) подразумевается тепловая мощность, рассеиваемая из области обработки (или другой области) в единицу времени. Соответственно, под требуемой мощностью охлаждения, требуемой для получения выбранного значения скорости охлаждения рабочей среды под давлением в области обработки (или другой области), подразумевается тепловая мощность, которую требуется рассеивать из области обработки (или другой области) в единицу времени для того, чтобы получать выбранное значение скорости охлаждения рабочей среды под давлением в области обработки (или другой области). При наличии желательной или требуемой скорости охлаждения рабочей среды под давлением в области обработки (или другой области) требуемая мощность охлаждения может быть определена на основе так называемой тепловой массы, например, рабочей среды под давлением (например, в области обработки или топочной камере), топочной камеры и изделия(ий) и желаемой или требуемой скорости охлаждения. Например, требуемая мощность охлаждения может быть определена как произведение тепловой массы (например, рабочей среды под давлением, топочной камеры и изделия(ий)) и желаемой или требуемой скорости охлаждения и возможно некоторой предварительно определенной или выбранной константы. Понятие тепловой массы известно в области техники.

Мощность охлаждения для охлаждения рабочей среды под давлением в области обработки может быть определена на основе, по меньшей мере, одной температуры в области обработки во множество моментов времени, как упомянуто ранее. Мощность охлаждения для охлаждения рабочей среды под давлением в области обработки может, например, быть определена на основе, по меньшей мере, одного из скорости изменения температуры в области обработки и тепловой массы, например, рабочей среды под давлением (например, в области обработки или топочной камере), топочной камеры и изделия(ий). Мощность охлаждения для охлаждения рабочей среды под давлением в области обработки может быть определена дополнительно на основе других или прочих величин, таких как давление в резервуаре высокого давления, такое как давление в области обработки или топочной камере. Для этого может быть один или более датчиков давления, размещенных в резервуаре высокого давления.

Мощность охлаждения для охлаждения рабочей среды под давлением в области обработки может ссылаться на мощность охлаждения для охлаждения нагрузки в области обработки, при этом нагрузка включает в себя изделие(я), рабочую среду под давлением в области обработки и возможно топочную камеру.

В контексте настоящей заявки под "естественной" скоростью охлаждения рабочей среды под давлением в области обработки подразумевается скорость охлаждения рабочей среды под давлением в области обработки, которая соответствует скорости охлаждения рабочей среды под давлением в области обработки, которая приведет в результате к тому, что резервуару высокого давления будет предоставлена возможность охлаждаться без какого-либо активного средства для охлаждения резервуара высокого давления, например, посредством естественной конвекции и излучения.

Относительно ровное или равномерное распределение температуры в области обработки или в топочной камере может быть полезным в том, что изделие(я), подвергаемые переработке или обработке в оборудовании для прессования, могут иметь менее или возможно даже не иметь изменения температуры в изделии(ях), что может обеспечивать уменьшение каких-либо внутренних напряжений в изделии(ях). Достижение относительно ровного или равномерного распределения температуры в области обработки или в топочной камере может быть особенно полезным в случае, когда область обработки или топочная камера является относительно большой, и может уменьшать риск или даже устранять то, что изделия, которые разнесены с интервалом в области обработки, обрабатываются по-разному. Достижение относительно ровного или равномерного распределения температуры в области обработки или в топочной камере может дополнительно обеспечивать достижение желаемой фазы материала(ов) в изделии(ях), и/или достижение желаемой структуры различных частей или фрагментов (например, слоев) материала(ов) в изделии(ях), например, путем управления работой оборудования для прессования в соответствии с фазовой диаграммой превращения с непрерывным охлаждением (CCT). Фазовые диаграммы CCT, по существу, известны в области техники.

Согласно предыдущему описанию, область обработки может, например, быть, по меньшей мере, частично определена топочной камерой, которая может состоять из отсека прессования. Например, область обработки может содержаться или состоять из внутренности топочной камеры, которая может содержаться в оборудовании прессования. Топочная камера может быть размещена в резервуаре высокого давления. Топочная камера может, по меньшей мере, частично быть окружена теплоизолирующим корпусом и скомпонована так, что рабочая среда под давлением может входить и выходить из топочной камеры, при этом, как упомянуто, область обработки может содержаться или состоять из внутренности топочной камеры.

Получение значений, указывающих, по меньшей мере, одну температуру в области обработки во множество моментов времени, может содержать обнаружение, по меньшей мере, одной температуры в области обработки во множестве моментов времени. Это обнаружение и любое другое обнаружение температуры в резервуаре высокого давления или вероятно где-либо еще в оборудовании прессования может, например, быть выполнено посредством термометра, термопары и/или другого типа датчика температуры или устройства, подходящего для обнаружения температуры. В альтернативе, или в дополнение, получение значений, по меньшей мере, одной температуры в области обработки во множестве моментов времени может содержать прием значения(ий) от компонента или элемента, который, например, может быть включен в оборудование прессования. Как будет описано дополнительно в последующем, способ может, например, быть реализован в блоке управления и обработки, в таком случае получение значений, по меньшей мере, одной температуры в области обработки во множестве моментов времени может содержать прием блоком управления и обработки значения(ий), например, от термометра, термопары и/или другого типа датчика температуры или устройства, подходящего для обнаружения температуры.

Обнаружение, по меньшей мере, одной температуры в резервуаре высокого давления и/или, по меньшей мере, одной температуры в области обработки во множестве моментов времени может, например, быть выполнено посредством, по меньшей мере, одного датчика, который может быть размещен в резервуаре высокого давления или области обработки, соответственно. Однако, в альтернативе или в дополнение, по меньшей мере, один датчик может быть размещен не в области обработки, а где-либо еще в резервуаре высокого давления. Например, в таком случае, по меньшей мере, один датчик может вероятно быть сконфигурирован, чтобы обнаруживать, по меньшей мере, одну температуру в окружающем пространстве области обработки, и на ее основе, по меньшей мере, одна температура в области обработки, возможно во множестве моментов времени, может быть получена. Например, по меньшей мере, один датчик может быть сконфигурирован, чтобы обнаруживать тепловое расширение части или фрагмента оборудования прессования в окружающем пространстве области обработки, и на основе обнаруженного теплового расширения, по меньшей мере, одна температура в области обработки, возможно во множестве моментов времени, может быть получена.

Оборудование прессования может содержать устройство подачи рабочей среды под давлением. Устройство подачи рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом транспортировать рабочую среду под давлением во время фазы охлаждения из другой области в оборудовании прессования в область обработки, при этом температура рабочей среды под давлением в другой области ниже температуры рабочей среды под давлением в области обработки во время, по меньшей мере, части фазы охлаждения для уменьшения температуры рабочей среды под давлением в области обработки посредством транспортировки рабочей среды под давлением во время фазы охлаждения из другой области в область обработки. Устройство подачи рабочей среды под давлением может быть управляемым, по меньшей мере, относительно скорости подачи рабочей среды под давлением. Если максимально возможная мощность охлаждения для охлаждения рабочей среды под давлением в области обработки, предоставляемая посредством работы генератора циркуляционного потока рабочей среды под давлением, ниже мощности охлаждения, соответствующей выбранному значению для скорости охлаждения рабочей среды под давлением в области обработки, скорость подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может регулироваться на основе определенной разницы таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается.

Таким образом, скорость охлаждения рабочей среды под давлением в области обработки может (дополнительно) регулироваться посредством транспортировки относительно холодной рабочей среды под давлением (которая является "холодной" в сравнении с рабочей средой под давлением в области обработки, или в топочной камере, и имеет более низкую температуру по сравнению с рабочей средой под давлением в области обработки, или в топочной камере) из другой области в область обработки, с помощью устройства подачи рабочей среды под давлением. Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением на основе определенной разницы таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается, может выполняться одновременно с работой генератора циркуляционного потока рабочей среды под давлением, как описано выше. Изобретателями было обнаружено, что посредством такого регулирования скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением выбранная скорость охлаждения рабочей среды под давлением в области обработки, которая находится в относительно большом диапазоне скоростей, таком как между (примерно) 0ºC в минуту и (примерно) 1000ºC в минуту или даже более, может быть достигнута, например, в течение выбранного периода времени, и возможно с относительно высокой точностью.

Следует отметить, что функциональность устройства подачи рабочей среды под давлением может возможно быть предоставлена посредством генератора циркуляционного потока рабочей среды под давлением, или наоборот. Таким образом, возможно может быть одно устройство, которое может называться генератором потока рабочей среды под давлением или генератором циркуляции рабочей среды под давлением, которое может быть сконфигурировано таким образом, чтобы предоставлять и функциональность устройства подачи рабочей среды под давлением, как описано в данном документе, и функциональность генератора циркуляционного потока рабочей среды под давлением, как описано в данном документе.

Вышеупомянутая другая область в оборудовании прессования может, например, быть определена областью в резервуаре высокого давления, которая является другой и возможно находится на расстоянии от области обработки. Вышеупомянутая другая область необязательно должна быть областью в резервуаре высокого давления, но может быть областью в оборудовании прессования снаружи резервуара высокого давления, такой как, например, область, определенная источником рабочей среды под давлением, который размещается снаружи резервуара высокого давления.

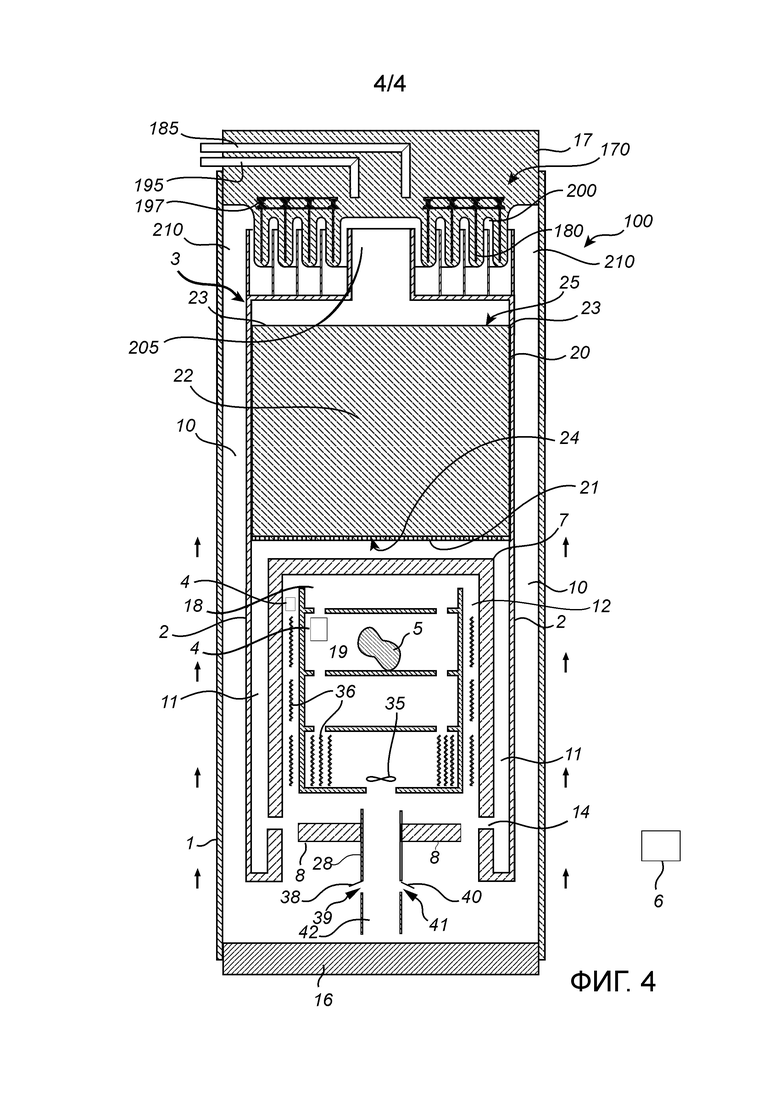

Оборудование прессования может содержать множество каналов для направления рабочей среды под давлением в жидкостном сообщении с топочной камерой и выполненных с возможностью формировать внешний контур охлаждения в резервуаре высокого давления. Устройство подачи рабочей среды под давлением может быть сконфигурировано, чтобы транспортировать рабочую среду под давлением во время фазы охлаждения из внешнего контура охлаждения в топочную камеру (или область обработки в ней). Вышеупомянутая другая область в оборудовании прессования может содержать, по меньшей мере, часть внешнего контура охлаждения.

Устройство подачи рабочей среды под давлением может, например, содержать генератор потока рабочей среды под давлением. Генератор потока рабочей среды под давлением может, например, содержать вентилятор и/или насос. Например, управляемое устройство подачи рабочей среды под давлением может содержать генератор потока рабочей среды под давлением, состоящий из или включающий в себя, по меньшей мере, один вентилятор, при этом, по меньшей мере, один вентилятор может иметь регулируемое число оборотов в минуту (об/мин), и скорость подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может регулироваться посредством регулирования числа об/мин, по меньшей мере, одного вентилятора.

В вышесказанном и в последующем ссылка выполняется на генератор(ы) потока рабочей среды под давлением, содержащие или состоящие из одного или более вентиляторов. Следует понимать, что всякий раз, когда ссылка выполняется в данном документе на вентилятор (или несколько вентиляторов), вентилятор(ы) могут быть заменены или дополнены одним или более насосами в форме вентилятора, нагнетателя, компрессора и т.д.

Устройство нагрева рабочей среды под давлением может, например, содержать или состоять из топки. Топка может содержаться в топочной камере или быть частью или фрагментом топочной камеры.

Топка может быть сконфигурирована так, что посредством регулирования электрической мощности, вводимой в топку, рабочая среда под давлением в топочной камере может управляемым образом нагреваться посредством топки. Нагрев рабочей среды под давлением в области обработки на основе вышеупомянутой определенной разницы может, например, содержать регулирование мощности, вводимой в топку, на основе определенной разницы.

Топка может, например, содержать, по меньшей мере, один электрический нагревательный элемент. Посредством регулирования мощности, вводимой, по меньшей мере, в один электрический нагревательный элемент топки, рабочая среда под давлением в топочной камере может управляемым образом нагреваться посредством, по меньшей мере, одного электрического нагревательного элемента топки. Таким образом, нагрев рабочей среды под давлением в области обработки на основе вышеупомянутой определенной разницы может содержать регулирование мощности, вводимой, по меньшей мере, в один электрический нагревательный элемент на основе определенной разницы.

Цикл обработки может содержать загрузку изделия в оборудование прессования, обработку изделия и выгрузку изделия из оборудования прессования. Цикл обработки в дополнение к фазе охлаждения содержит другие части или фазы, такие как фаза прессования и/или фаза нагрева (которые возможно могут быть объединены в одну фазу), которые могут предшествовать фазе охлаждения.

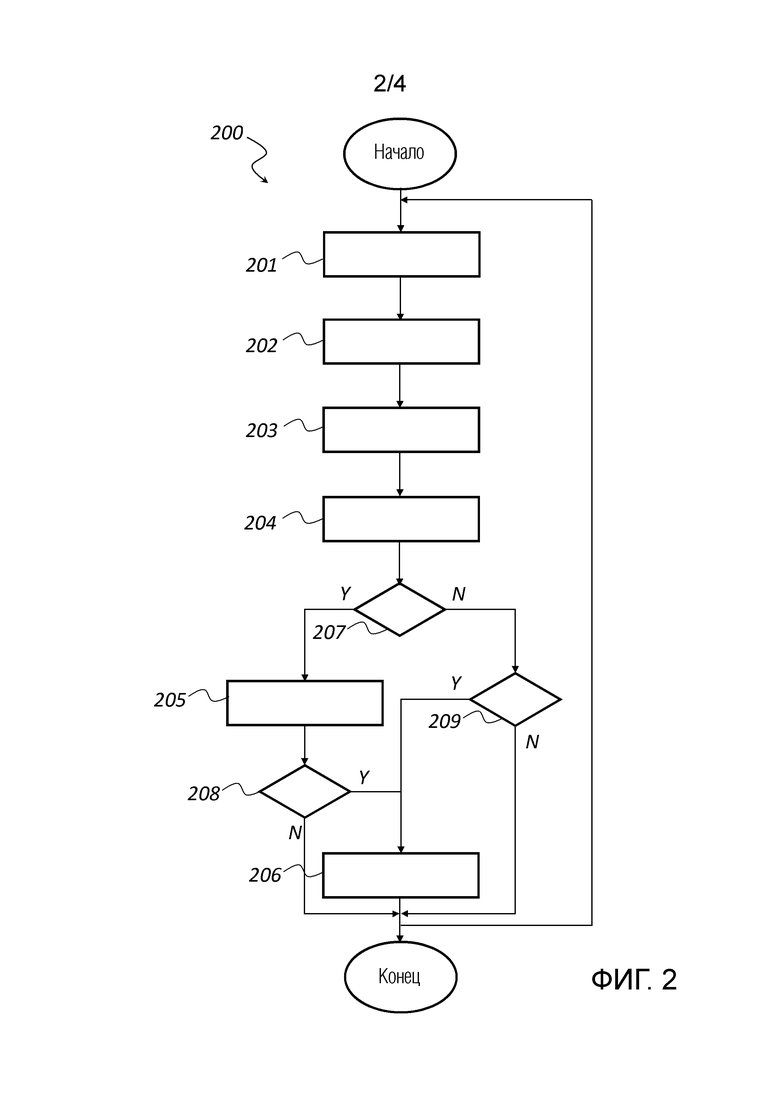

Последовательность этапов получения значений, указывающих, по меньшей мере, одну температуру в области обработки во множестве моментов времени, определения мощности охлаждения для охлаждения рабочей среды под давлением в области обработки на основе полученных значений, определения разницы между требуемой мощностью охлаждения, требуемой для получения выбранного значения для скорости охлаждения рабочей среды под давлением в области обработки, и определенной мощностью охлаждения, и регулирования скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирования скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрева рабочей среды под давлением в области обработки с помощью устройства нагрева рабочей среды под давлением на основе определенной разницы, может выполняться циклическим образом.

Последовательность этапов может, например, выполняться циклическим образом в течение некоторого периода времени. Каждое раз, когда последовательность этапов выполняется, значения, указывающие, по меньшей мере, одну температуру в области обработки в различных множествах моментов времени могут быть получены. Например, значения, указывающие, по меньшей мере, одну температуру в области обработки, получаемую каждый раз, когда последовательность этапов выполняется, могут быть обнаружены в различных множествах моментов времени.

Последовательность этапов может, например, выполняться циклическим образом в течение некоторого периода времени, например, так, чтобы регулировать скорость охлаждения рабочей среды под давлением в области обработки, чтобы поддерживать скорость охлаждения рабочей среды под давлением в области обработки в выбранном или предварительно определенном диапазоне скоростей или в выбранной, или предварительно определенной скорости, например, в течение периода времени. Соответственно, способ может содержать или составлять механизм контура управления для регулирования скорости охлаждения рабочей среды под давлением в области обработки, чтобы она находилась в предварительно определенном диапазоне скоростей или в выбранной скорости, например, в течение периода времени. Вышеупомянутая требуемая скорость охлаждения, требуемая для получения выбранного значения скорости охлаждения рабочей среды под давлением в области обработки, может называться заданной величиной для мощности охлаждения для охлаждения рабочей среды под давлением в области обработки. Предварительно определенный диапазон скоростей может называться регулируемым диапазоном скоростей охлаждения. Верхний предел (или верхняя конечная точка) для регулируемого диапазона скоростей охлаждения может быть определена на основе максимальной достижимой мощности охлаждения для рабочей среды под давлением в области обработки (например, потери тепловой энергии рабочей среды под давлением в области обработки в единицу времени), которая может зависеть от конфигурации оборудования прессования, такой как конфигурация топочной камеры, которая может определять область обработки. Нижний предел (или нижняя конечная точка) для регулируемого диапазона скоростей охлаждения может быть определен относительно минимальной доступной мощности охлаждения для рабочей среды под давлением в области обработки, которая может быть определена "естественной" скоростью охлаждения рабочей среды под давлением в области обработки, например, когда активное охлаждение рабочей среды под давлением в области обработки не выполняется. Нижний предел может быть ниже "естественной" скорости охлаждения рабочей среды под давлением в области обработки, например, посредством применения вышеупомянутого нагрева при определенных условиях рабочей среды под давлением в области обработки с помощью устройства нагрева рабочей среды под давлением.

Генератор циркуляционного потока рабочей среды под давлением может, например, содержать вентилятор (или возможно несколько вентиляторов), который может иметь регулируемое число оборотов в минуту (об/мин). Скорость работы генератора циркуляционного потока рабочей среды под давлением может, например, содержать число об/мин.

Например, если определенная мощность охлаждения превышает предварительно определенное пороговое значение мощности охлаждения в течение, по меньшей мере, предварительно определенного интервала времени, число об/мин вентилятора может быть уменьшено на выбранное процентное значение от текущего числа об/мин вентилятора или до выбранного значения об/мин вентилятора в течение выбранного периода времени. В альтернативе или в дополнение, уменьшение числа об/мин вентилятора на выбранное процентное значение от текущего числа об/мин вентилятора или до выбранного значения об/мин вентилятора в течение выбранного периода времени может быть инициировано на основе другого типа события или условия. Посредством уменьшения числа об/мин вентилятора на выбранное процентное значение от текущего числа об/мин вентилятора или уменьшения числа об/мин вентилятора до выбранного значения об/мин вентилятора в течение выбранного периода времени температура рабочей среды под давлением в области обработки может быть приведена относительно быстро к желаемой температуре или в пределах желаемого диапазона температур (например, в диапазоне допуска для температуры рабочей среды под давлением в области обработки). Уменьшение числа об/мин вентилятора на выбранное процентное значение от текущего числа об/мин вентилятора или уменьшение числа об/мин вентилятора до выбранного значения об/мин вентилятора может выполняться постепенно и непрерывно (например, плавным образом). Посредством работы генератора циркуляционного потока рабочей среды под давлением во время фазы охлаждения, как описано выше, может быть обеспечено достижение относительно ровного или равномерного распределения температуры, например, в области обработки или в топочной камере во время фазы охлаждения. Следует понимать, что генератор циркуляционного потока рабочей среды под давлением может возможно, в альтернативе или в дополнение к содержанию вентилятора (или возможно нескольких вентиляторов) содержать некоторый другой тип устройства формирования потока рабочей среды под давлением, имеющего одну или более рабочих скоростей, причем рабочая скорость(и) могут регулироваться аналогично числу об/мин вентилятора, как описано выше.

Согласно другому примеру, число об/мин вентилятора может быть увеличено на выбранное процентное значение от текущего числа об/мин вентилятора или до выбранного значения об/мин вентилятора, например, в течение периода времени. Рабочая среда под давлением в области обработки может быть нагрета с помощью устройства нагрева рабочей среды под давлением таким образом, чтобы поддерживать температуру в области обработки в выбранном диапазоне температур, например, в течение периода времени. Такие действия могут, например, выполняться после фазы охлаждения и/или после фазы охлаждения, в которой скорость охлаждения рабочей среды под давлением в области обработки превысила выбранное пороговое значение скорости охлаждения. Посредством таких действий хорошее смешивание рабочей среды под давлением в области обработки может быть достигнуто, и возможно относительно быстро. Дополнительно, скорость подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может регулироваться таким образом, чтобы поддерживать температуру в области обработки в выбранном диапазоне температур, например, в течение периода времени. Это может дополнительно помогать в достижении хорошего смешивания рабочей среды под давлением в области обработки.

Устройство подачи рабочей среды под давлением может, например, содержать канал для направления рабочей среды под давлением, или несколько каналов для направления рабочей среды под давлением, в резервуаре высокого давления. Канал(ы) для направления рабочей среды под давлением могут быть размещены так, что другая область находится в жидкостном сообщении с областью обработки посредством канала(ов) для направления рабочей среды под давлением. Устройство подачи рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом транспортировать рабочую среду под давлением из другой области в область обработки по каналу(ам) для направления рабочей среды под давлением (например, через каждый из каналов для направления рабочей среды под давлением).

Устройство подачи рабочей среды под давлением может содержать средство ограничения потока рабочей среды под давлением. Средство ограничения потока рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением в канале(ах) для направления рабочей среды под давлением (например, в каждом или каком-либо из каналов для направления рабочей среды под давлением), в результате чего протекание рабочей среды под давлением между другой областью и областью обработки может быть выборочно затруднено или преграждено или не затруднено или преграждено средством ограничения потока рабочей среды под давлением.

В контексте настоящей заявки под средством ограничения потока рабочей среды под давлением, конфигурируемым, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением, необязательно подразумевается, что средство ограничения потока рабочей среды под давлением полностью затрудняет или преграждает поток рабочей среды под давлением (но средство ограничения потока рабочей среды под давлением может быть сконфигурировано, чтобы поступать таким образом). Средство ограничения потока рабочей среды под давлением может быть сконфигурировано, чтобы частично затруднять или преграждать поток рабочей среды под давлением, например, так, чтобы затруднять или преграждать поток рабочей среды под давлением таким образом, чтобы получать поток рабочей среды под давлением величиной, например, 10%, 50% или 75% от потока рабочей среды под давлением, если не затруднен или не перегорожен. Такая функциональность может быть обеспечена, например, с помощью некоторых типов клапанов.

Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается, или не затрудняется или преграждается средством ограничения потока рабочей среды под давлением.

Средство ограничения потока рабочей среды под давлением может, например, содержать одну или более регулируемых дроссельных заслонок. Одна или более регулируемых дроссельных заслонок могут, например, быть размещены в или на канале(ах) для направления рабочей среды под давлением. Например, регулируемая дроссельная заслонка может быть размещена в или на каждом канале для направления рабочей среды под давлением.

В альтернативе или в дополнение, средство ограничения потока рабочей среды под давлением может содержать один или более регулируемых клапанов, таких как, например, один или более соленоидных клапанов. В альтернативе или в дополнение, другие или прочие типы клапанов могут быть использованы.

Средство ограничения потока рабочей среды под давлением может работать таким образом, чтобы затруднять или преграждать поток рабочей среды под давлением в канале(ах) для направления рабочей среды под давлением (которое может называться средством ограничения потока рабочей среды под давлением, являющимся "закрытым") и не затруднять или преграждать поток рабочей среды под давлением в канале(ах) для направления рабочей среды под давлением (которое называется средством ограничения потока рабочей среды под давлением, являющимся "открытым"), соответственно, попеременно и последовательно. Таким образом, средство ограничения потока рабочей среды под давлением может работать так, чтобы поочередно открываться и закрываться (или, например, частично открываться и закрываться), с периодом времени, когда средство ограничения потока рабочей среды под давлением открыто, и периодом времени, когда средство ограничения потока рабочей среды под давлением закрыто, соответственно, являясь зафиксированным или переменным. Изобретатели обнаружили, что посредством такого средства ограничения потока рабочей среды под давлением и его работы может быть дополнительно обеспечено регулирование скорости охлаждения рабочей среды под давлением в области обработки, чтобы получать выбранную скорость охлаждения рабочей среды под давлением в области обработки, которая находится в относительно большом диапазоне скоростей, например, в течение периода времени, и с относительно высокой точностью.

Например, регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) времени и второй период(ы) времени чередуются.

Продолжительность первого периода(ов) времени может отличаться или быть такой же (или практически такой же), что и продолжительность второго периода(ов) времени.

Средство ограничения потока рабочей среды под давлением может, например, содержать множество (подчиненных) средств ограничения потока рабочей среды под давлением. Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление всеми или выбранным подмножеством (подчиненных) средств ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается посредством управляемого (подчиненного) средства ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается посредством управляемого (подчиненного) средства ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) времени и второй период(ы) времени чередуются.

Последовательность этапов получения значений, указывающих, по меньшей мере, одну температуру в области обработки во множестве моментов времени, определения мощности охлаждения для охлаждения рабочей среды под давлением в области обработки на основе полученных значений, определения разницы между требуемой мощностью охлаждения, требуемой для получения выбранного значения для скорости охлаждения рабочей среды под давлением в области обработки, и определенной мощностью охлаждения, и регулирования скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирования скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрева рабочей среды под давлением в области обработки с помощью устройства нагрева рабочей среды под давлением на основе определенной разницы может, возможно, выполняться циклическим образом. Продолжительность, по меньшей мере, одного первого периода времени, продолжительность, по меньшей мере, одного второго периода времени и/или продолжительность непрерывного периода времени может изменяться между различными временами, когда последовательность этапов выполняется. В альтернативе, продолжительность, по меньшей мере, одного первого периода времени, по меньшей мере, одного второго периода времени и непрерывного периода времени может возможно быть одинаковой каждый раз, когда последовательность этапов выполняется.

Средство ограничения потока рабочей среды под давлением может содержать или состоять из единственного устройства или средства (например, одной регулируемой дроссельной заслонки или клапана) или может возможно содержать или состоять из нескольких устройств или средств (например, нескольких регулируемых дроссельных заслонок и/или клапанов).

Средство ограничения потока рабочей среды под давлением может, например, содержать, по меньшей мере, первое средство ограничения потока рабочей среды под давлением и второе средство ограничения потока рабочей среды под давлением. Каждое из первого средства ограничения потока рабочей среды под давлением и второго средства ограничения потока рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением, в результате чего поток рабочей среды под давлением между другой областью и областью обработки может быть выборочно затруднен или прегражден или не затруднен или прегражден посредством каждого из первого средства ограничения потока рабочей среды под давлением и второго средства ограничения потока рабочей среды под давлением.

Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление первым средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) и второй период(ы) чередуются. Второе средство ограничения потока рабочей среды под давлением может управляться таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается вторым средством ограничения потока рабочей среды под давлением, по меньшей мере, в течение непрерывного периода времени.

Устройство подачи рабочей среды под давлением может, например, содержать, по меньшей мере, первый канал для направления рабочей среды под давлением и второй канал для направления рабочей среды под давлением в резервуаре высокого давления. Каждый из первого канала для направления рабочей среды под давлением и второго канала для направления рабочей среды под давлением может быть размещен так, что другая область находится в жидкостном сообщении с областью обработки посредством канала для направления рабочей среды под давлением. Первое средство ограничения потока рабочей среды под давлением и второе средство ограничения потока рабочей среды под давлением конфигурируются, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением и втором канале для направления рабочей среды под давлением, соответственно.

Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление первым средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) и второй период(ы) чередуются. Второе средство ограничения потока рабочей среды под давлением может управляться таким образом, что поток рабочей среды под давлением во втором канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается вторым средством ограничения потока рабочей среды под давлением, по меньшей мере, в течение непрерывного периода времени.

Средство ограничения потока рабочей среды под давлением может, например, содержать, по меньшей мере, первое средство ограничения потока рабочей среды под давлением, второе средство ограничения потока рабочей среды под давлением и третье средство ограничения потока рабочей среды под давлением. Каждое из первого средства ограничения потока рабочей среды под давлением, второго средства ограничения потока рабочей среды под давлением и третьего средства ограничения потока рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением, в результате чего поток рабочей среды под давлением между другой областью и областью обработки может быть выборочно затруднен или прегражден или не затруднен или прегражден посредством каждого из первого средства ограничения потока рабочей среды под давлением, второго средства ограничения потока рабочей среды под давлением и третьего средства ограничения потока рабочей среды под давлением.

Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление первым средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) и второй период(ы) чередуются. Каждое из второго средства ограничения потока рабочей среды под давлением и третьего средства ограничения потока рабочей среды под давлением может управляться таким образом, что поток рабочей среды под давлением, по меньшей мере, в одном канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается вторым средством ограничения потока рабочей среды под давлением или третьим средством ограничения потока рабочей среды под давлением, по меньшей мере, в течение непрерывного периода времени.

Устройство подачи рабочей среды под давлением может содержать, по меньшей мере, первый канал для направления рабочей среды под давлением, второй канал для направления рабочей среды под давлением и третий канал для направления рабочей среды под давлением в резервуаре высокого давления. Каждый из первого канала для направления рабочей среды под давлением, второго канала для направления рабочей среды под давлением и третьего канала для направления рабочей среды под давлением может быть размещен так, что другая область находится в жидкостном сообщении с областью обработки посредством соответствующего канала для направления рабочей среды под давлением. Первое средство ограничения потока рабочей среды под давлением, второе средство ограничения потока рабочей среды под давлением и третье средство ограничения потока рабочей среды под давлением могут быть сконфигурированы, чтобы выборочно и управляемым образом затруднять или преграждать поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением, втором канале для направления рабочей среды под давлением и третьем канале для направления рабочей среды под давлением, соответственно. Регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением может содержать управление первым средством ограничения потока рабочей среды под давлением таким образом, что поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением между другой областью и областью обработки затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного первого периода времени, и таким образом, что поток рабочей среды под давлением в первом канале для направления рабочей среды под давлением между другой областью и областью обработки не затрудняется или преграждается первым средством ограничения потока рабочей среды под давлением в течение, по меньшей мере, одного второго периода времени. По меньшей мере, один первый период времени и, по меньшей мере, один второй период времени могут чередоваться в последовательности (или последовательно чередоваться) и быть смежными с тем, чтобы формировать непрерывный период времени, в котором первый период(ы) и второй период(ы) чередуются. Второе средство ограничения потока рабочей среды под давлением и третье средство ограничения потока рабочей среды под давлением могут управляться таким образом, что поток рабочей среды под давлением во втором канале для направления рабочей среды под давлением и третьем канале для направления рабочей среды под давлением, соответственно, между другой областью и областью обработки не затрудняется или преграждается вторым средством ограничения потока рабочей среды под давлением и третьим средством ограничения потока рабочей среды под давлением, соответственно, по меньшей мере, в течение непрерывного периода времени.

Следует понимать, что средство ограничения потока рабочей среды под давлением может, в принципе, содержать любое число средств ограничения потока рабочей среды под давлением, такое как, например, одно, два или три, как описано ранее, или больше, такое как четыре, пять, шесть, десять, двенадцать, пятнадцать или двадцать, например. Следует понимать, что устройство подачи рабочей среды под давлением может, в принципе, содержать любое число каналов для направления рабочей среды под давлением, такое как, например, один, два или три, как описано ранее, или больше, такое как четыре, пять, шесть или десять, например.

Область обработки может быть определена загрузочным отсеком в топочной камере. Топочная камера может быть, по меньшей мере, частично заключена в теплоизолированный корпус и размещена так, что рабочая среда под давлением может поступать и выходить из топочной камеры. Топочная камера может содержать, по меньшей мере, один направляющий канал для рабочей среды под давлением, который может быть, по меньшей мере, частично сформирован между теплоизолированным корпусом и загрузочным отсеком, и который может быть в жидкостном сообщении с загрузочным отсеком таким образом, чтобы формировать внутренний конвекционный контур, при этом рабочая среда под давлением во внутреннем конвекционном контуре направляется через загрузочный отсек и, по меньшей мере, через один направляющий канал для рабочей среды под давлением топочной камеры и обратно к загрузочному отсеку, или наоборот.

Генератор циркуляционного потока рабочей среды под давлением может быть сконфигурирован, чтобы выборочно регулировать расход рабочей среды под давлением во внутреннем конвекционном контуре.

Нагрев рабочей среды под давлением в области обработки на основе определенной разницы может, например, содержать регулирование расхода рабочей среды под давлением во внутреннем конвекционном контуре на основе определенной разницы с помощью генератора циркуляционного потока рабочей среды под давлением.

Как описано ранее, устройство нагрева рабочей среды под давлением может, например, содержать или состоять из топки, которая может содержаться в топочной камере или быть частью, или фрагментом топочной камеры. Топка может быть сконфигурирована так, что посредством регулирования электрической мощности, вводимой в топку, рабочая среда под давлением в топочной камере может управляемым образом нагреваться посредством топки. Посредством работы топки таким образом, чтобы привносить тепловую энергию или мощность нагрева в область обработки или топочную камеру, и регулирования расхода рабочей среды под давлением во внутреннем конвекционном контуре, регулируемый нагрев рабочей среды под давлением в области обработки может быть обеспечен.

Например, как упомянуто ранее, генератор циркуляционного потока рабочей среды под давлением может содержать генератор потока рабочей среды под давлением, состоящий из или включающий в себя, по меньшей мере, один вентилятор, при этом, по меньшей мере, один вентилятор может иметь регулируемое число оборотов в минуту (об/мин), и расход рабочей среды под давлением во внутреннем конвекционном контуре может регулироваться посредством регулирования числа об/мин, по меньшей мере, одного вентилятора.

Генератор циркуляционного потока рабочей среды под давлением может, например, быть размещен у или в отверстии в загрузочном отсеке, например, у или в отверстии в дне, или нижней части или фрагменте, загрузочного отсека.

Регулирование скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрев рабочей среды под давлением в области обработки с помощью устройства нагрева рабочей среды под давлением на основе определенной разницы может, например, выполняться с помощью пропорционально-интегрального (PI) контроллера.

Применение контроллера, такого как PI-контроллер, для выполнения вышеупомянутого регулирования и/или нагрева может обеспечивать достижение выбранной скорости охлаждения рабочей среды под давлением в области обработки со временем, при этом температура рабочей среды под давлением в области обработки в зависимости от времени может соответствовать, или практически соответствовать, выбранному соотношению, такому как, например, линейное соотношение. PI-контроллер может иметь параметр коэффициента усиления и параметр времени интегрирования. Значения параметра коэффициента усиления и параметра времени интегрирования, которые должны быть использованы, могут быть определены посредством настройки PI-контроллера способом, по существу, известным в области техники.

Другой или другие типы контроллеров, отличные от PI-контроллеров, могут быть использованы. Например, вместо или в дополнение к использованию PI-контроллера контроллер пропорционально-интегрально-дифференциального (PID) регулирования может быть использован для выполнения вышеупомянутого регулирования и/или нагрева.

Следует понимать, что использование контроллера, такого как PI-контроллер или PID-контроллер, не требуется, и что его использование является необязательным. Например, выполнение вышеупомянутого регулирования и/или нагрева может выполняться с помощью другого или прочих типов контроллеров, например, таких как известные в области техники.

По меньшей мере, одно значение, указывающее, по меньшей мере, одну температуру в резервуаре высокого давления, может быть получено. (По меньшей мере, одно значение, указывающее, по меньшей мере, одну температуру в резервуаре высокого давления, может или не может быть таким же, что и один или более вышеупомянутых значений, указывающих, по меньшей мере, одну температуру в области обработки). По меньшей мере, на основе одного значения, указывающего, по меньшей мере, одну температуру в резервуаре высокого давления, значение связанного с предварительно определенной температурой параметра резервуара высокого давления может быть определено. Связанный с предварительно определенной температурой параметр резервуара высокого давления может быть функцией, по меньшей мере, одного значения, указывающего, по меньшей мере, одну температуру в резервуаре высокого давления. Разница между выбранным значением связанного с предварительно определенной температурой параметра резервуара высокого давления и определенным значением связанного с предварительно определенной температурой параметра резервуара высокого давления может быть определена. Регулирование скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрев рабочей среды под давлением в области обработки с помощью устройства нагрева рабочей среды под давлением на основе определенной разницы может быть (дополнительно) выполнено на основе разницы между выбранным значением связанного с предварительно определенной температурой параметра резервуара высокого давления и определенным значением связанного с предварительно определенной температурой параметра резервуара высокого давления.

Определение связанного с предварительно определенной температурой параметра резервуара высокого давления на основе, по меньшей мере, одного значения, указывающего, по меньшей мере, одну температуру в резервуаре высокого давления, определение разницы между выбранным значением связанного с предварительно определенной температурой параметра резервуара высокого давления и определенным значением связанного с предварительно определенной температурой параметра резервуара высокого давления и регулирование скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрев рабочей среды под давлением в области обработки на основе определенной разницы с помощью устройства нагрева рабочей среды под давлением на основе разницы между выбранным значением связанного с предварительно определенной температурой параметра резервуара высокого давления и определенным значением связанного с предварительно определенной температурой параметра резервуара высокого давления может выполняться циклическим образом, например, так, что значение связанного с предварительно определенной температурой параметра резервуара высокого давления не превышает его выбранное значение, например, в течение периода времени. Соответственно, способ может содержать или составлять механизм контура управления для обеспечения или гарантирования того, что связанный с предварительно определенной температурой параметр резервуара высокого давления не превышает его выбранное значение, например, в течение периода времени.

Связанный с предварительно определенной температурой параметр резервуара высокого давления может, например, содержать температуру в вышеупомянутой другой области в оборудовании прессования, такой как, например, в упомянутом здесь внешнем контуре охлаждения. Например, связанный с предварительно определенной температурой параметр резервуара высокого давления может содержать температуру в или у канала для направления рабочей среды под давлением, выполненного с возможностью направлять рабочую среду под давлением, вышедшую из топочной камеры, поблизости от внутренней поверхности стенок резервуара высокого давления, и возможно температуру внутренней поверхности стенок резервуара высокого давления, такую как температура внутренней поверхности цилиндра давления и/или торцевой крышки резервуара высокого давления (например, верхней торцевой крышки или нижней торцевой крышки). Выбранное значение связанного с предварительно определенной температурой параметра может в этом случае, например, быть максимально разрешенной температурой внутренней поверхности стенок резервуара высокого давления. Таким образом, регулирование скорости работы генератора циркуляционного потока рабочей среды под давлением, регулирование скорости подачи рабочей среды под давлением устройства подачи рабочей среды под давлением и/или нагрев рабочей среды под давлением в области обработки на основе определенной разницы с помощью устройства нагрева рабочей среды под давлением может выполняться, например, непрерывно или постоянно, например, так, что максимально допустимая температура внутренней поверхности стенок резервуара высокого давления не превышается. Например, в случае, если максимально допустимая температура внутренней поверхности стенок резервуара высокого давления будет превышена (например, температура внутренней поверхности торцевой крышки резервуара высокого давления (например, верхней торцевой крышки или нижней торцевой крышки)), устройство подачи рабочей среды под давлением может управляться таким образом, чтобы затруднять или преграждать поток рабочей среды под давлением в некоторых или каком-либо канале(ах) для направления рабочей среды под давлением управляемого устройства подачи рабочей среды под давлением. Например, в случае, когда скорость охлаждения резервуара высокого давления будет очень высокой, например, в начале фазы охлаждения, может случаться, что максимально допустимая температура внутренней поверхности торцевой крышки резервуара высокого давления будет превышена. Устройство подачи рабочей среды под давлением может управляться таким образом, чтобы уменьшать скорость подачи рабочей среды под давлением устройства подачи рабочей среды под давлением таким образом, что скорость охлаждения, например, рабочей среды под давлением в области обработки, уменьшается таким образом, что максимально допустимая температура внутренней поверхности торцевой крышки резервуара высокого давления не превышается. Возможно, в случае, когда максимальная допустимая температура внутренней поверхности стенок резервуара высокого давления будет превышена (например, температура внутренней поверхности торцевой крышки резервуара высокого давления (например, верхней торцевой крышки или нижней торцевой крышки)), устройство подачи рабочей среды под давлением может быть деактивировано (т.е., не работает) в ответ на это, например, в течение некоторого периода времени.

В альтернативе или в дополнение, связанный с предварительно определенной температурой параметр резервуара высокого давления может, например, содержать температуру мотора для привода какого-либо генератора потока рабочей среды под давлением оборудования прессования, такого как вышеупомянутый генератор циркуляционного потока рабочей среды под давлением и/или какой-либо генератор потока рабочей среды под давлением вышеупомянутого устройства подачи рабочей среды под давлением. Выбранное значение связанного с предварительно определенной температурой параметра может в этом случае содержать максимально допустимую рабочую температуру мотора.

В альтернативе или в дополнение, связанный с предварительно определенной температурой параметр резервуара высокого давления может, например, содержать температуру хладагента какого-либо контура охлаждения, размещенного вокруг внешней поверхности внешних стенок цилиндра давления или резервуара высокого давления для охлаждения стенок резервуара высокого давления. Выбранное значение связанного с предварительно определенной температурой параметра может в этом случае содержать максимально допустимую температуру хладагента.

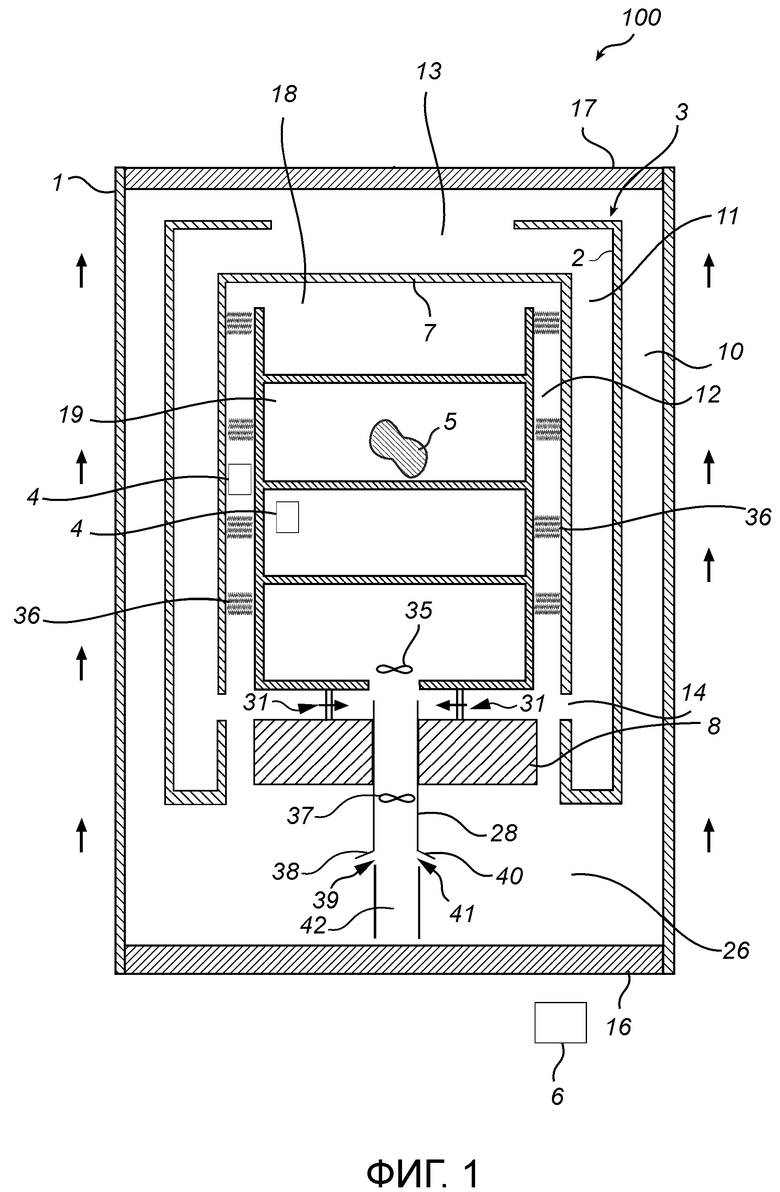

Согласно второму аспекту предоставляется оборудование прессования.

Оборудование прессования согласно второму аспекту содержит резервуар высокого давления, который выполнен с возможностью удерживать рабочую среду под давлением внутри во время использования оборудования прессования. Оборудование прессования содержит топочную камеру, которая размещается в резервуаре высокого давления, и которая размещается так, что рабочая среда под давлением может входить и выходить из топочной камеры. Область обработки, по меньшей мере, частично определяется топочной камерой, при этом область обработки выполняется с возможностью размещать изделие. Оборудование прессования конфигурируется, чтобы подвергать изделие циклу обработки, включающему в себя фазу охлаждения. Оборудование прессования содержит генератор циркуляционного потока рабочей среды под давлением. Генератор циркуляционного потока рабочей среды под давлением конфигурируется, чтобы обеспечивать циркуляцию рабочей среды под давлением в резервуаре высокого давления, при этом во время циркуляции рабочей среды под давлением рабочая среда под давлением проходит через топочную камеру, при этом генератор циркуляционного потока рабочей среды под давлением является управляемым, по меньшей мере, относительно его скорости работы. Оборудование прессования содержит устройство нагрева рабочей среды под давлением, сконфигурированное, чтобы выборочно и управляемым образом нагревать рабочую среду под давлением в резервуаре высокого давления для увеличения температуры рабочей среды под давлением в области обработки.

Оборудование прессования согласно второму аспекту содержит, по меньшей мере, один датчик, сконфигурированный, чтобы обнаруживать, по меньшей мере, одну температуру в резервуаре высокого давления.

Оборудование прессования согласно второму аспекту содержит, по меньшей мере, один модуль управления и обработки. По меньшей мере, один модуль управления и обработки соединяется с возможностью связи, по меньшей мере, с датчиком и соединяется с возможностью связи с генератором циркуляционного потока рабочей среды под давлением и устройством нагрева рабочей среды под давлением для управления работой генератора циркуляционного потока рабочей среды под давлением и устройства нагрева рабочей среды под давлением, соответственно, для регулирования скорости охлаждения рабочей среды под давлением в области обработки. По меньшей мере, один модуль управления и обработки конфигурируется, чтобы, во время фазы охлаждения:

получать значения, указывающие, по меньшей мере, одну температуру в области обработки во множестве моментов времени;

на основе полученных значений определять мощность охлаждения для охлаждения рабочей среды под давлением в области обработки;

определять разницу между требуемой мощностью охлаждения, требуемой для получения выбранного значения для скорости охлаждения рабочей среды под давлением в области обработки, и определенной мощностью охлаждения; и на основе определенной разницы управлять скоростью работы генератора циркуляционного потока рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается;

если мощность охлаждения для охлаждения рабочей среды под давлением в области обработки, предоставляемая посредством работы генератора циркуляционного потока рабочей среды под давлением, превышает мощность охлаждения, соответствующую выбранному значению для скорости охлаждения рабочей среды под давлением в области обработки: на основе определенной разницы нагревать рабочую среду под давлением в области обработки на основе определенной разницы с помощью устройства нагрева рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается.

Оборудование прессования может содержать устройство подачи рабочей среды под давлением. Устройство подачи рабочей среды под давлением может быть сконфигурировано, чтобы выборочно и управляемым образом транспортировать рабочую среду под давлением во время фазы охлаждения из другой области в оборудовании прессования в область обработки, при этом температура рабочей среды под давлением в другой области ниже температуры рабочей среды под давлением в области обработки во время, по меньшей мере, части фазы охлаждения для уменьшения температуры рабочей среды под давлением в области обработки посредством транспортировки рабочей среды под давлением во время фазы охлаждения из другой области в область обработки. Устройство подачи рабочей среды под давлением может быть управляемым, по меньшей мере, относительно скорости подачи рабочей среды под давлением. По меньшей мере, один модуль управления и обработки может быть соединен с возможностью связи с устройством подачи рабочей среды под давлением для управления его работой, для регулирования скорости охлаждения рабочей среды под давлением в области обработки. По меньшей мере, один модуль управления и обработки может быть сконфигурирован, чтобы, во время фазы охлаждения:

если максимально возможная мощность охлаждения для охлаждения рабочей среды под давлением в области обработки, предоставляемая посредством работы генератора циркуляционного потока рабочей среды под давлением, ниже мощности охлаждения, соответствующей выбранному значению для скорости охлаждения рабочей среды под давлением в области обработки: на основе определенной разницы регулировать скорость подачи рабочей среды под давлением устройства подачи рабочей среды под давлением таким образом, что разница между мощностью охлаждения для охлаждения рабочей среды под давлением в области обработки и требуемой мощностью охлаждения уменьшается.

Коммуникационное соединение между, по меньшей мере, одним модулем управления и обработки и, по меньшей мере, одним датчиком, генератором циркуляционного потока рабочей среды под давлением, устройством нагрева рабочей среды под давлением и возможно устройством подачи рабочей среды под давлением, соответственно, может быть реализовано или осуществлено, например, посредством любого подходящего средства проводной и/или беспроводной связи или технологий, которые известны в области техники.

Топочная камера может быть, по меньшей мере, частично заключена в теплоизолированный корпус и размещена так, что рабочая среда под давлением может входить и выходить из топочной камеры. Область обработки может содержаться или состоять из внутреннего пространства топочной камеры.