Область техники

Изобретение относится к системам, способам и устройствам для обнаружения повреждений в герметичных контейнерах и, в частности, в герметичных контейнерах с пищевыми продуктами, с измененной газовой средой, например, в лотках и пакетах.

Предшествующий уровень техники

Упаковывание в модифицированной газовой среде (упаковывание в МГС) широко практикуют в отрасли упаковывания пищевых продуктов в качестве способа уменьшения порчи продуктов и увеличения срока их хранения. Упаковывание в МГС обычно включает в себя изменение состава газа, присутствующего около пищевых продуктов в контейнере с пищевыми продуктами так, чтобы состав газа отличался от стандартного состава атмосферных газов способом, при котором увеличивается до максимума долговечность пищевых продуктов. При этом обычно увеличивают и уменьшают доли кислорода, азота и/или двуокиси углерода в газовой среде внутри упаковок с пищевыми продуктами.

При упаковывании пищевых продуктов с использованием упаковывания в МГС, любая неполная герметизация упаковки ведет к уменьшению или к полному обнулению увеличения срока хранения, обеспечиваемого посредством использования процесса упаковывания в МГС, так как допускается возможность возврата газовой среды внутри упаковки к стандартному составу атмосферных газов.

Для осуществления попытки определения контейнеров, в которых имеется повреждение, т.е. отверстие в упаковке, наличие которого переводит их в группу упаковок с неполной герметичностью, проводили механические испытания, обычно - непосредственно на производственной линии. Механические испытания обычно включают в себя механическое сжатие контейнера и определение ожидаемой реакции по мере увеличения давления внутри герметичной упаковки, в ходе которого упаковка сопротивляется механическому сжатию. Такие способы механических испытаний упаковок обычно являются очень медленными, что может ограничивать максимальную скорость изготовления или требовать множества отдельных линий для того, чтобы идти в ногу с более быстрыми системами упаковывания. Такие способы могут также обладать ограниченной чувствительностью, ведущей к ошибочным отказам.

Возможны альтернативные автономные системы, в которых используют вакуум для отвода газов из упаковки через любое повреждение. Однако эти системы также обычно являются очень медленными и, таким образом, для поддержания скорости изготовления, необходимо подвергать испытаниям множество упаковок за один раз. Этот способ обладает рядом ограничений; не существует способа для определения дефектной упаковки, когда протечка обнаружена, все упаковки, подвергшиеся испытаниям, должны быть отбракованы. Таким образом, теряется много «хороших» упаковок, что ведет к увеличению стоимости производства. Эти системы часто используют на поздних стадиях процесса упаковывания, обычно, когда упаковки уже были сложены в большие многоместные коробки. Это вызывает дополнительную задержку в обратной связи, касающейся выхода бракованных упаковок, и ошибка в процессе упаковки может продолжать действовать, и вести к изготовлению «плохих» упаковок в течение некоторого времени. Размеры системы также много больше, и требуется больше производственной площади для ее использования.

В последние годы получила развитие лазерная технология, при использовании которой и обеспечении ее образцом воздуха, можно правильно и точно определять, например, содержание в образце воздуха двуокиси углерода. Было определено, что, если это желательно, то можно включить такую технологию в линии по изготовлению упаковок пищевых продуктов как средство для определения герметичности контейнера с пищевыми продуктами, в которых имеются повреждения, посредством забора образца воздуха, окружающего контейнер, после упаковывания; и определение повышенных уровней одного из важных для данного случая газов относительно стандартного состава атмосферных газов. Такая лазерная технология основана на принципе, называемом абсорбционной спектроскопией с применением перестраиваемого диодного лазера (АСПДЛ), посредством которой измеряют концентрацию видов газов в газовых смесях, используя абсорбционную спектроскопию с применением перестраиваемого диодного лазера. В сравнении с другими способами измерения, например, с применением парамагнитных датчиков (ПМД) и хемилюминисценции, применение способа АСПДЛ предполагает способность обнаружения множества элементов, высокую точность в широком динамическом диапазоне, низкую потребность в техническом обслуживании и продолжительный срок службы. Использование лазеров в качестве источников света для спектроскопии обеспечивает проведение спектроскопии с высоким разрешением (СВР); использование квантово-каскадных лазеров (ККЛ) предполагает доступ к дорогостоящей средней инфракрасной (СИК) части электромагнитного спектра. Пример ККЛ системы может быть найден в документе WO 03087787 A1.

Раскрытие изобретения

Авторами изобретения было установлено, что при попытках определения состава газа с использованием лазерной технологии в системах и способах определения повреждений в герметичных контейнерах с пищевыми продуктами, чувствительность, требуемая для обнаружения повреждений в контейнерах с пищевыми продуктами, такова, что нормальные колебания, имеющие место реально в мире в упаковочном оборудовании препятствуют соответствующему, надежному определению изменения в уровнях газов, которые могли бы ассоциироваться c повреждением упаковки с модифицированной атмосферой. Изобретение, таким образом, создано с целью сделать эту технологию осуществимой.

Согласно первому аспекту изобретения выполнена система для обнаружения протечек для обнаружения повреждений в герметичных контейнерах с пищевыми продуктами, причем система для обнаружения протечек содержит: оборудование для испытания образцов воздуха, выполненное для определения состава образца воздуха, обеспечиваемого для оборудования для испытания образцов воздуха; по меньшей мере один нажимной элемент, выполненный, при использовании, с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами, расположенному в области забора образцов воздуха; по меньшей мере один канал для забора образцов воздуха, расположенный в области забора образцов воздуха; канал для передачи образцов воздуха, проходящий между по меньшей мере одним каналом для забора образцов воздуха и оборудованием для испытания образцов воздуха; причем, при использовании, по меньшей мере через один канал для забора образцов воздуха берут образец воздуха из области для забора образцов воздуха по меньшей мере во время или после прикладывания давления посредством по меньшей мере одного нажимного элемента к герметичному контейнеру с пищевыми продуктами в области забора образцов воздуха и передают упомянутый образец воздуха через канал для передачи образцов воздуха к оборудованию для испытания образцов воздуха.

Авторами изобретения было установлено, что воздействие нажимного элемента, посредством которого прикладывают давление к контейнеру с пищевыми продуктами, вызывает выдавливание наружу газа, находящегося внутри поврежденного контейнера, в область, окружающую контейнер. Этим увеличивают количество газа из внутреннего пространства контейнера в области забора образцов воздуха, т.е. области, окружающей контейнер и близкой к каналу для забора образцов воздуха, благодаря чему, таким образом, увеличивают вероятность изменений в долевом составе газов, сверх нормальных фоновых колебаний, произошедших в результате повреждения, которые могут быть определены посредством оборудования для испытания образцов воздуха.

Для наиболее удобного встраивания в существующие производственные линии и для максимального повышения выпуска, в предпочтительных вариантах осуществления, нажимной элемент выполнен с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами при перемещении герметичного контейнера с пищевыми продуктами относительно нажимного элемента. Это может быть достигнуто, например, посредством обеспечения нажимного элемента, содержащего по меньшей мере один вращаемый ролик и/или колесико, которые можно вращать, прикладывая при этом давление, таким образом обеспечивая возможность продолжения движения герметичного контейнера с пищевыми продуктами в то время, как он находится в контакте c нажимным элементом.

Хотя описанный выше механизм прессования контейнера для выдавливания модифицированной атмосферы из упаковки наружу в область забора образцов воздуха, способствует возможности выявления повреждений, было установлено, что манипулирование окружающей средой посредством введения газа из контролируемого источника могут быть улучшены результаты рядом различных способов. Таким образом, предпочтительно, чтобы система дополнительно содержала по меньшей мере один канал для выпуска газа, коммуникативно соединенный, при использовании, с источником газа (предпочтительно - с источником сжатого газа), выполненный для подачи газа (предпочтительно - в и/или вокруг области для забора образцов воздуха) по меньшей мере до и/или во время забора образца воздуха по меньшей мере одним каналом для забора образцов воздуха из области для забора образцов воздуха. Посредством использования по меньшей мере одного канала для выпуска газа можно просто очищать область для забора образцов воздуха газом известного состава до и/или во время испытания, или можно более точно направлять выходящий газ, некоторые примеры чего описаны более подробно далее.

В особенно предпочтительном варианте осуществления, по меньшей мере один канал для выпуска газа выполнен для образования воздушной завесы до, во время и/или после забора образца воздуха по меньшей мере посредством одного канала для забора образцов воздуха, из области для забора образцов воздуха. Считается, что воздушная завеса должна быть непрерывной и направленной широким потоком, который действует как барьер, отделяющий атмосферу с одной стороны от атмосферы с другой стороны. В зависимости от окружающей среды, в которой расположена система, посредством одной воздушной завесы можно существенно улучшить действие системы, однако, в предпочтительных вариантах осуществления, по меньшей мере один канал для выпуска газа выполнен для образования воздушной завесы, по меньшей мере частично окружающей по меньшей мере один канал для забора образцов воздуха; а предпочтительно, по существу, окружающей по меньшей мере один канал для забора образцов воздуха. Кроме того, воздушной завесой можно также, по меньшей мере частично или, по существу, окружать по меньшей мере один нажимной элемент. Посредством воздушной завесы, которой окружен по меньшей мере один канал для забора образцов воздуха, могут быть существенно уменьшены фоновые колебания, наблюдаемые посредством оборудования для испытания образцов воздуха посредством, по существу, изолирования области для забора образцов воздуха от более широкой окружающей среды вокруг системы. Хотя предпочтительно, чтобы посредством воздушной завесы, по существу, окружающей по меньшей мере один канал для забора образцов воздуха, изолирование от более широкой окружающей среды может быть достигнуто и другими способами. Например, если нажимной элемент и/или канал для забора образцов воздуха по меньшей мере частично заключены внутри наружного корпуса, то можно использовать одну или более воздушных завес для закрывания одного или более проемов в наружном корпусе (например, проемов, через которые на конвейере транспортируют контейнеры), таким образом эффективно изолируя область для забора образцов воздуха от более широкой окружающей среды.

В некоторых вариантах осуществления система содержит множество каналов для забора образцов воздуха, а нажимной элемент расположен между первой подгруппой множества каналов для забора образцов воздуха и второй подгруппой множества каналов для забора образцов воздуха. Посредством обеспечения нажимных элементов между каналами для забора образцов воздуха, каналы для забора образцов воздуха более вероятно предназначены для забора образцов воздуха, выдавливаемого наружу из упаковки под действием нажимного элемента, что, таким образом, ведет к улучшению действия системы.

В особенно предпочтительных вариантах осуществления система содержит по меньшей мере два нажимных элемента, причем по меньшей мере один канал для забора образцов воздуха расположен между по меньшей мере двумя нажимными элементами. В таких вариантах осуществления, в которых (в некоторых из них) каналы для забора образцов воздуха расположены между двумя нажимными элементами, в частности, обеспечивается благоприятное манипулирование герметичными пакетами. В общем, желательно размещать канал (каналы) для забора образцов воздуха как можно ближе к месту, где нажимной элемент контактирует с герметичным контейнером с пищевыми продуктами, для максимального повышения способности системы к определению повреждений. Однако, когда герметичный контейнер представляет собой пакет, приложенное давление может вызвать раздувание пакета с любой стороны от нажимного элемента, скорее, чем увеличение внутреннего давления в пакете. По меньшей мере два нажимных элемента используют вместе для обеспечения увеличения внутреннего давления и для понуждения к выходу газа из любого повреждения в пакете.

Предпочтительно, чтобы нажимной элемент, канал (каналы) для забора образцов воздуха и каналы для выпуска газа были компактно обеспечены в системе и были (все) расположены близко к герметичному контейнеру с пищевыми продуктами, для улучшения действия системы. Таким образом, было установлено, что предпочтительно, чтобы нажимной элемент, по меньшей мере один канал для забора образцов воздуха и (необязательно) по меньшей мере один канал для выпуска газа (если он есть) были выполнены на общей головке для обнаружения протечек. Хотя это является предпочтительным, одна или более этих особенностей может быть выполнена независимо от других внутри системы.

В некоторых вариантах осуществления по меньшей мере один канал для забора образцов воздуха расположен на нажимном элементе или в нем. Выполнение канала для забора образцов воздуха на нажимном элементе или в нем может улучшить действие системы посредством обеспечения возможности забора образца воздуха очень близко к месту контакта между нажимным элементом и герметичным контейнером с пищевыми продуктами.

Нажимной элемент может содержать пористый материал, выполненный для контакта с герметичным контейнером с пищевыми продуктами, при использовании. Благодаря этому можно препятствовать тому, чтобы нажимной элемент сам временно загораживал повреждение в контейнере с пищевыми продуктами при прикладывании им давления к контейнеру с пищевыми продуктами. Кроме того, пористым материалом может быть покрыт по меньшей мере один канал для забора образцов воздуха. При использовании вариантов осуществления, в которых пористым материалом покрыт по меньшей мере один канал для забора образцов воздуха, благоприятным образом обеспечивается возможность забора образца воздуха через пористый материал посредством канала для забора образцов воздуха, находящегося на нажимном элементе или в нем.

Варианты осуществления, в которых используют упомянутый выше пористый материал, могут дополнительно быть выполнены таким образом, чтобы по меньшей мере через один канал для выпуска газа выпускали газ в пористый материал. Этот процесс можно использовать для очищения пористого материала от газа, захваченного им до забора образца воздуха, чем может быть повышена правильность и точность результатов испытаний. В особенно предпочтительных вариантах осуществления пористым материалом по меньшей мере частично покрыта поверхность по меньшей мере одного вращаемого ролика и/или колесика. В таких вариантах осуществления по меньшей мере один канал для выпуска газа может быть выполнен для выпуска газа в область пористого материала до того, как упомянутая область пористого материала вступит в контакт с герметичным контейнером с пищевыми продуктами, при использовании. Это может быть осуществлено посредством того, что область пористого материала будет очищена выпускаемым газом в то время, как фаза вращения ролика или колесика такова, что упомянутая область пористого материала не находится в контакте c контейнером. Особенно предпочтительно в этих вариантах осуществления, чтобы по меньшей мере один канал для выпуска газа был расположен на нажимном элементе или в нем.

В некоторых вариантах осуществления по меньшей мере один канал для забора образцов воздуха и/или по меньшей мере один канал для выпуска газа расположены на неподвижной оси по меньшей мере одного вращаемого ролика и/или колесика, где по меньшей мере один вращаемый ролик и/или колесико вращают вокруг неподвижной оси, при использовании. В таких вариантах осуществления канал для забора образцов воздуха может быть, например, выполнен на оси, в месте, обращенном к контейнеру, при использовании, таким образом, чтобы можно было отбирать образец воздуха вблизи контейнера. Аналогичным образом, канал для выпуска газа может быть выполнен на оси, в месте, обращенном от контейнера, при использовании, что предпочтительно в вариантах осуществления, в которых очищают пористый материал ролика.

Как было упомянуто выше, может быть предпочтительным, чтобы система дополнительно содержала по меньшей мере первый конвейер, предпочтительно - первую конвейерную ленту, для транспортирования герметичного контейнера с пищевыми продуктами, через область для забора образцов воздуха и/или из этой области.

В некоторых вариантах осуществления по меньшей мере один нажимной элемент содержит конвейерную ленту, выполненную с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами при транспортировании его через область для забора образцов воздуха. Подобно ролику или колесику, конвейер может поддерживать контакт c поверхностью герметичного контейнера с пищевыми продуктами при его перемещении через область для забора образцов воздуха.

В вариантах осуществления, в которых содержится конвейер как часть нажимного элемента и конвейер для транспортирования герметичного контейнера с пищевыми продуктами, предпочтительно, чтобы конвейерная лента нажимного элемента противостояла первому конвейеру таким образом, чтобы герметичный контейнер с пищевыми продуктами можно было транспортировать через область для забора образцов воздуха между конвейерной лентой нажимного элемента и первым конвейером. Другими словами, герметичный контейнер с пищевыми продуктами укладывают между конвейерами при его продвижении через область для забора образцов воздуха.

Как было упомянуто, в предпочтительных вариантах осуществления нажимной элемент содержит пористый материал. Предпочтительно, чтобы материал, из которого сформированы одна или обе ленты конвейеров, описанных выше, является пористым благодаря перфорированным отверстиям в поверхности конвейерных лент. Дополнительно предпочтительно, чтобы поверхность одного или обоих из первого конвейера и конвейерной ленты нажимного элемента содержала группу выступов для контакта с герметичным контейнером с пищевыми продуктами, при использовании. Группе выступов может быть придана форма выступов или ребер. Благодаря таким выступам препятствуют тому, чтобы поверхность конвейера блокировала любые повреждения в герметичном контейнере с пищевыми продуктами.

Дополнительно предпочтительно, чтобы по меньшей мере один канал для забора образцов воздуха был расположен внутри одного или обоих из первого конвейера и конвейерной ленты нажимного элемента. Канал для забора образцов воздуха может быть расположен внутри конвейерной ленты посредством обеспечения канала для забора образцов воздуха между противоположными половинами узла конвейерной ленты. Один или большее количество каналов для забора образцов воздуха может быть расположено на головке каналов для забора образцов воздуха, расположенной внутри конвейерной ленты нажимного элемента, и/или один или большее количество каналов для забора образцов воздуха может быть расположено на головке каналов для забора образцов воздуха, расположенной внутри первого конвейера.

Предпочтительно, чтобы система дополнительно содержала вакуумный насос, соединенный с каналом для подачи образцов воздуха для генерирования вакуум-отсоса по меньшей мере в одном канале для забора образцов воздуха.

В некоторых вариантах осуществления нажимной элемент, канал для забора образцов воздуха и (необязательно) по меньшей мере один канал для выпуска газа (если он есть) по меньшей мере частично заключены внутри наружного корпуса. В таких вариантах осуществления герметичные контейнеры с пищевыми продуктами можно подавать в наружный корпус для забора образцов, где наружным корпусом по меньшей мере частично ограждена область для забора образцов воздуха от более широкой среды, окружающей систему.

Следует иметь в виду, что, если герметичный контейнер с пищевыми продуктами представляет собой лоток, покрытый пленкой, то наиболее вероятно, что протечки будут обнаружены в верхней части контейнера. Однако протечки могут быть также обнаружены в других поверхностях, например, в боковых сторонах и в дне контейнера, что особенно реально, если герметичный контейнер с пищевыми продуктами является, например, герметичным пакетом. Таким образом, некоторые варианты осуществления содержат множество каналов для забора образцов воздуха, где посредством первой подгруппы каналов для забора образцов воздуха берут образцы воздуха с первой стороны герметичного контейнера с пищевыми продуктами, а посредством второй подгруппы каналов для забора образцов воздуха берут образцы воздуха со второй стороны герметичного контейнера с пищевыми продуктами. Следует иметь в виду, что любой контейнер можно рассматривать как объект, имеющий по существу шесть «сторон»: верхнюю, нижнюю, переднюю, заднюю, левую и правую стороны. Чувствительность системы может быть повышена посредством увеличения количества этих «сторон», с которых можно брать образцы воздуха. В вариантах осуществления, в которых образцы воздуха берут по меньшей мере с двух сторон, эти две стороны предпочтительно расположены одна напротив другой. Особенно предпочтительно, чтобы посредством третьей подгруппы каналов для забора образцов воздуха брали образцы воздуха с третьей стороны герметичного контейнера с пищевыми продуктами, и предпочтительно, чтобы посредством четвертой подгруппы каналов для забора образцов воздуха брали образцы воздуха с четвертой стороны герметичного контейнера с пищевыми продуктами. Наиболее предпочтительной конструкцией является такая, в которой стороны контейнера, с которых берут образцы воздуха, являются сторонами вокруг направления транспортирования герметичного контейнера с пищевыми продуктами.

Согласно второму аспекту изобретения, создан способ определения повреждений в герметично запечатанных контейнерах, включающий в себя этапы, на которых: прикладывают давление к герметичному контейнеру, расположенному в области забора образцов воздуха с использованием нажимного элемента; берут образец воздуха из области для забора образцов воздуха во время и/или после прикладывания давления к герметичному контейнеру; передают образец воздуха к оборудованию для испытания образцов воздуха; определяют состав образца воздуха с использованием оборудования для испытания образцов воздуха, для определения того, имеется ли повреждение в герметичном контейнере.

Этот способ определения повреждений в герметичных контейнерах пригоден для осуществления с использованием системы согласно первому аспекту изобретения, и особенно пригоден для определения повреждений в герметичных контейнерах с пищевыми продуктами. Благодаря использованию способа обеспечиваются те же преимущества, что и при использовании системы согласно первому аспекту изобретения.

Способ согласно второму аспекту изобретения особенно пригоден для определения повреждений в герметичных контейнерах с модифицированной атмосферой. Однако, следует иметь в виду, что способ можно также использовать для определения повреждений в контейнерах c немодифицированной атмосферой посредством осуществления способа в контролируемой атмосфере, отличающейся от атмосферы внутри контейнера.

В предпочтительных вариантах осуществления посредством нажимного элемента прикладывают давление к герметичному контейнеру при перемещении герметичного контейнера относительно нажимного элемента.

В некоторых вариантах осуществления способ дополнительно включает в себя выпуск газа по меньшей мере до и/или во время забора образца воздуха по меньшей мере одним каналом для забора образцов воздуха из области для забора образцов воздуха.

Особенно предпочтительные варианты осуществления способа дополнительно включают в себя образование воздушной завесы и предпочтительно включают в себя забор образца воздуха из области для забора образцов воздуха, включающий в себя забор образца воздуха из одного или большего количества мест, по существу, окруженных воздушной завесой.

В предпочтительных вариантах осуществления забор образца воздуха из области для забора образцов воздуха включает в себя забор образца воздуха через пористый материал, составляющий часть нажимного элемента, используемого для контакта с герметичным контейнером при прикладывании давления к герметичному контейнеру.

В особенно предпочтительных вариантах осуществления выпуск газа включает в себя выпуск газа через область пористого материала до забора образца воздуха через упомянутую область пористого материала.

В некоторых вариантах осуществления забор образца воздуха из области для забора образцов воздуха во время и/или после прикладывания давления к герметичному контейнеру включает в себя забор образца воздуха с первой стороны герметичного контейнера и забор образца воздуха со второй стороны герметичного контейнера. Предпочтительно первая и вторая стороны расположены одна напротив другой. В особенно предпочтительных вариантах осуществления забор образца воздуха из области для забора образцов воздуха дополнительно включает в себя забор образца воздуха с третьей стороны герметичного контейнера и (необязательно) дополнительно включает в себя забор образца воздуха с четвертой стороны герметичного контейнера.

Благодаря указанным выше предпочтительным особенностям способа согласно второму аспекту изобретения обеспечиваются те же преимущества, что и эквивалентными особенностями в системе согласно первому аспекту изобретения.

Кроме того, предпочтительно чтобы способы согласно изобретению определения состава образца воздуха с использованием оборудования для испытания образцов воздуха включали испытания по определению содержания двуокиси углерода, кислорода и/или азота в образце воздуха, и по определению того, имеется ли повреждение в герметичном контейнере, если содержание двуокиси углерода, кислорода и/или азота в образце воздуха достигает предварительно установленного критерия. Предпочтительно, чтобы предварительно установленный критерий включал в себя показатель скорости изменения содержания двуокиси углерода, кислорода и/или азота в образце воздуха, больший пороговой величины. Эта пороговая величина может быть, например, по меньшей мере в два-три раза больше средней скорости изменения, вызываемого фоновыми шумами.

Согласно третьему аспекту изобретения, создана головка для обнаружения протечек для обнаружения повреждений в герметичном контейнере с пищевыми продуктами, пригодная для использования в системе согласно первому аспекту изобретения, и для осуществления способа согласно второму аспекту изобретения. Головка для обнаружения протечек содержит: по меньшей мере один нажимной элемент, выполненный, при использовании, с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами; по меньшей мере один канал для забора образцов воздуха; канал оборудования для проведения испытаний; канал для передачи образцов воздуха, проходящий между по меньшей мере одним каналом для забора образцов воздуха и каналом оборудования для проведения испытаний; по меньшей мере один канал для выпуска газа, сообщенный, при использовании, с источником газа (предпочтительно - источником сжатого газа); причем, при использовании, по меньшей мере одного канала для выпуска газа выпускают газ (предпочтительно - к и/или вокруг области для забора образцов воздуха) по меньшей мере до забора или во время забора по меньшей мере одним каналом для забора образцов воздуха из области для забора образцов воздуха, и передают упомянутый образец воздуха через канал для передачи образцов воздуха к каналу для испытательного оборудования для испытаний.

Предпочтительно нажимной элемент выполнен с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами во время перемещения герметичного контейнера с пищевыми продуктами относительно нажимного элемента. Это может быть достигнуто, например, посредством обеспечения нажимного элемента, содержащего по меньшей мере один вращаемый ролик и/или колесико, которые можно вращать, в то же время прикладывая давление, таким образом обеспечивая возможность продолжения перемещения герметичным контейнером с пищевыми продуктами, который, в то же время находится в контакте c нажимным элементом.

В особенно предпочтительных вариантах осуществления по меньшей мере один канал для выпуска газа выполнен с возможностью образования воздушной завесы во время забора по меньшей мере одним каналом для забора образцов воздуха образца воздуха из области для забора образцов воздуха. В предпочтительных вариантах осуществления по меньшей мере один канал для выпуска газа выполнен с возможностью образования воздушной завесы, по существу, окружающей по меньшей мере один канал для забора образцов воздуха; и предпочтительно также, по существу, окружающей по меньшей мере один нажимной элемент. Посредством воздушной завесы, которой окружают по меньшей мере один канал для забора образцов воздуха, можно существенно уменьшить фоновые колебания, наблюдаемые посредством оборудования для испытания образцов воздуха, посредством, по существу, изолирования области для забора образцов воздуха от более широкой среды, окружающей систему.

В некоторых вариантах осуществления головка для обнаружения протечек содержит множество каналов для забора образцов воздуха, а нажимной элемент расположен между первой подгруппой множества каналов для забора образцов воздуха и второй подгруппой множества каналов для забора образцов воздуха. Альтернативно или дополнительно по меньшей мере один канал для забора образцов воздуха расположен на нажимном элементе или в нажимном элементе.

Нажимной элемент может содержать пористый материал, выполненный для контакта с герметичным контейнером с пищевыми продуктами, при использовании. Кроме того, пористым материалом может быть покрыт по меньшей мере один канал для забора образцов воздуха. Варианты осуществления, в которых пористым материалом покрыт по меньшей мере один канал для забора образцов воздуха, благоприятным образом обеспечивают возможность забора образца воздуха через пористый материал посредством использования канала для забора образцов воздуха, расположенного на нажимном элементе или в нажимном элементе.

Предпочтительно, чтобы по меньшей мере один канал для выпуска газа был расположен на нажимном элементе или в нажимном элементе. Кроме того, предпочтительно, чтобы по меньшей мере один канал для выпуска газа был выполнен с возможностью выпуска газа в пористый материал.

В некоторых вариантах осуществления пористым материалом по меньшей мере частично покрыта поверхность по меньшей мере одного вращаемого ролика и/или колесика. Особенно, предпочтительно в этих вариантах осуществления, чтобы по меньшей мере один канал для выпуска газа был выполнен с возможностью выпуска газа в область пористого материала, до того как упомянутая область пористого материала вступает в контакт с герметичным контейнером с пищевыми продуктами, при использовании.

В некоторых вариантах осуществления по меньшей мере один канал для забора образцов воздуха и/или по меньшей мере один канал для выпуска газа расположены на неподвижной оси по меньшей мере одного вращаемого ролика и/или колесика, где по меньшей мере один вращаемый ролик и/или колесико вращают относительно неподвижной оси, при использовании.

Предпочтительные варианты осуществления содержат множество каналов для забора образцов воздуха, причем посредством первой подгруппы каналов для забора образцов воздуха берут образцы воздуха с первой стороны герметичного контейнера с пищевыми продуктами; а посредством второй подгруппы каналов для забора образцов воздуха берут образцы воздуха со второй стороны герметичного контейнера с пищевыми продуктами. Эти первая и вторая стороны могут предпочтительно находиться одна напротив другой. Особенно предпочтительно, чтобы посредством третьей подгруппы каналов для забора образцов воздуха отбирали образцы воздуха с третьей стороны герметичного контейнера с пищевыми продуктами, и предпочтительно, чтобы посредством четвертой подгруппы каналов для забора образцов воздуха отбирали образцы воздуха с четвертой стороны герметичного контейнера с пищевыми продуктами.

Предпочтительно, чтобы по меньшей мере один нажимной элемент содержал конвейерную ленту, выполненную с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами. Дополнительно предпочтительно, чтобы поверхность конвейерной ленты была перфорированной. В некоторых вариантах осуществления по меньшей мере один канал для забора образцов воздуха расположен внутри конвейерной ленты.

Благодаря указанным выше предпочтительным особенностям третьего аспекта изобретения обеспечиваются те же преимущества, что и эквивалентными особенностями системы согласно первому аспекту изобретения, и способу согласно второму аспекту изобретения.

Согласно четвертому аспекту изобретения выполнена головка для обнаружения протечек для обнаружения повреждений в герметичных контейнерах с пищевыми продуктами, причем головка для обнаружения протечек содержит: по меньшей мере два нажимных элемента, выполненных с возможностью прикладывания давления, при использовании, к герметичному контейнеру с пищевыми продуктами; по меньшей мере один канал для забора образцов воздуха; по меньшей мере один канал для забора образцов воздуха, расположенный между по меньшей мере двумя нажимными элементами; канал для испытательного оборудования; канал для передачи образцов воздуха, проходящий между по меньшей мере одним каналом для забора образцов воздуха и каналом для испытательного оборудования.

Предпочтительные особенности, описанные выше относительно первого и третьего аспектов, в равной степени применимы к головке для обнаружения протечек согласно этому четвертому аспекту.

Краткое описание чертежей

Далее представлены примеры систем, способов и устройств согласно изобретению со ссылками на чертежи.

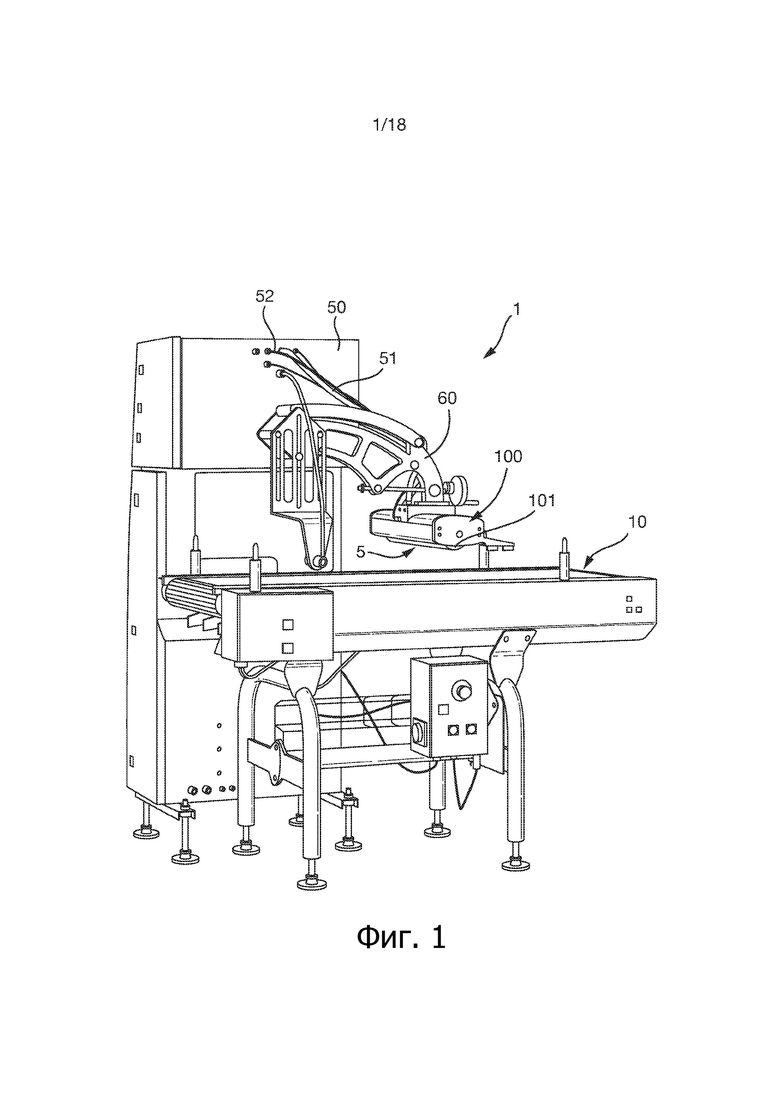

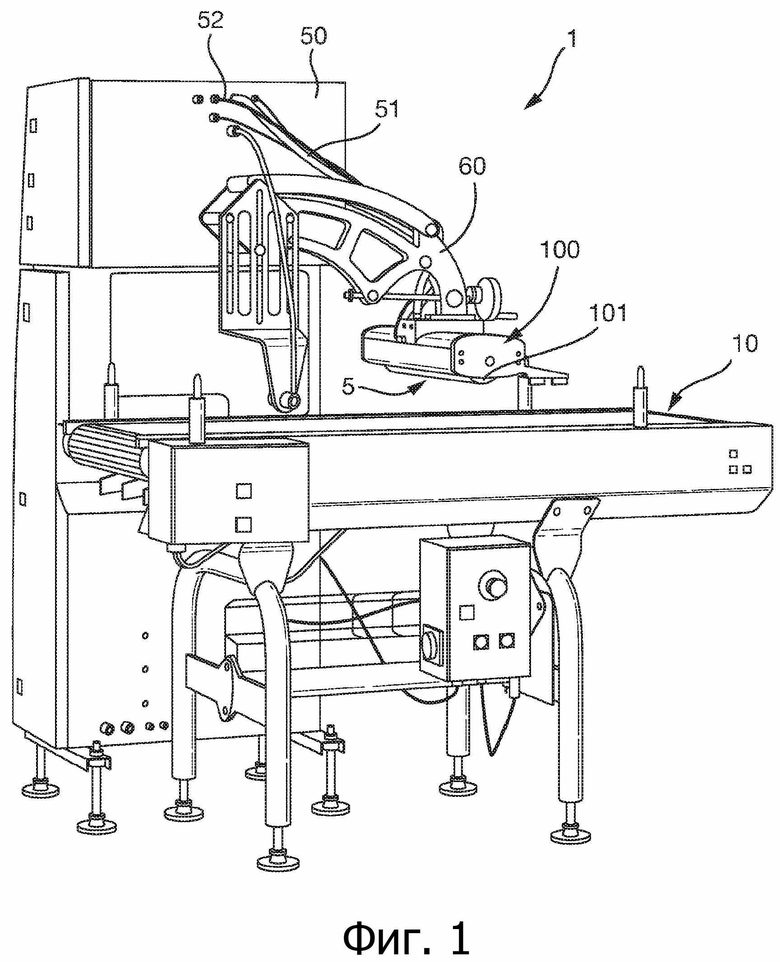

На фиг. 1 показана система обнаружения протечек согласно первому варианту осуществления и головка для обнаружения протечек согласно изобретению;

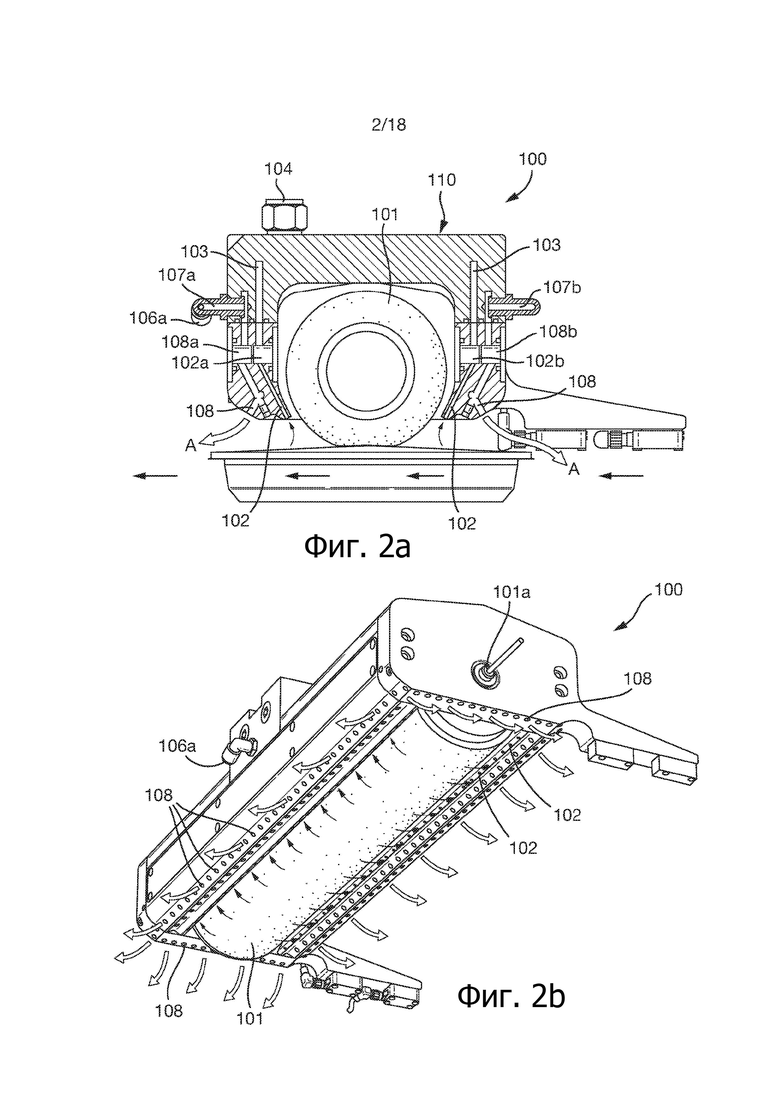

на фиг. 2A - 2C - головка для обнаружения протечек согласно первому варианту осуществления, вид в поперечном разрезе, вид в перспективе и вид снизу, соответственно;

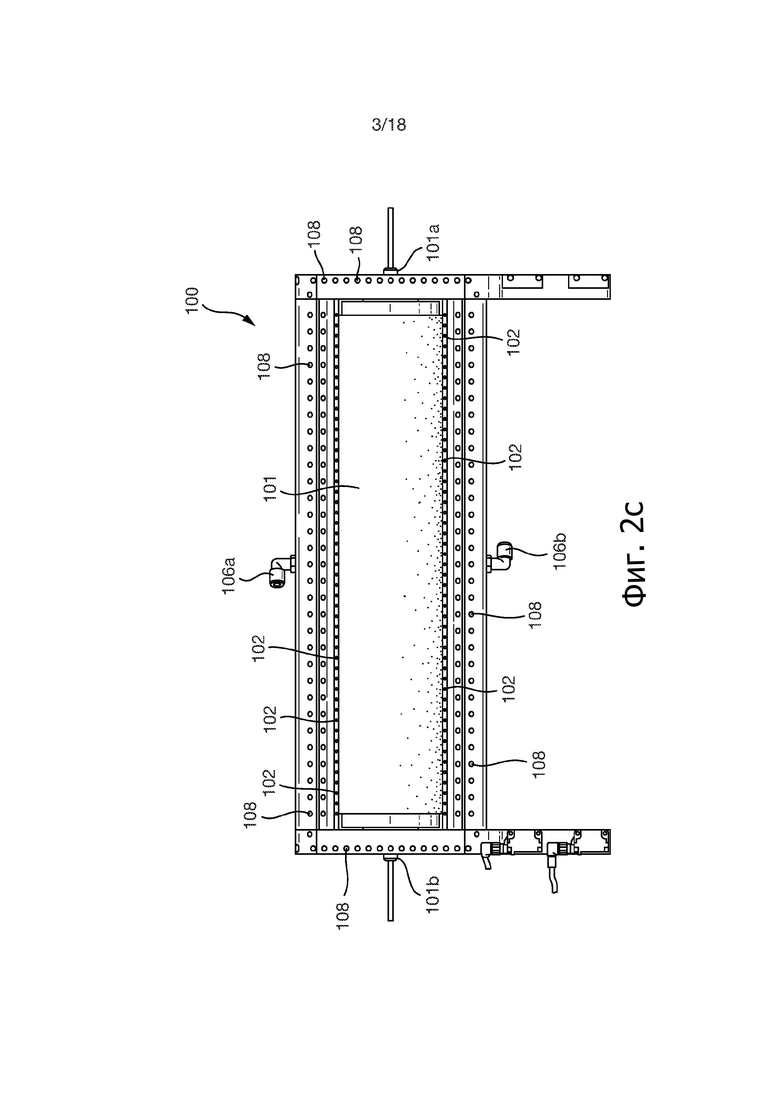

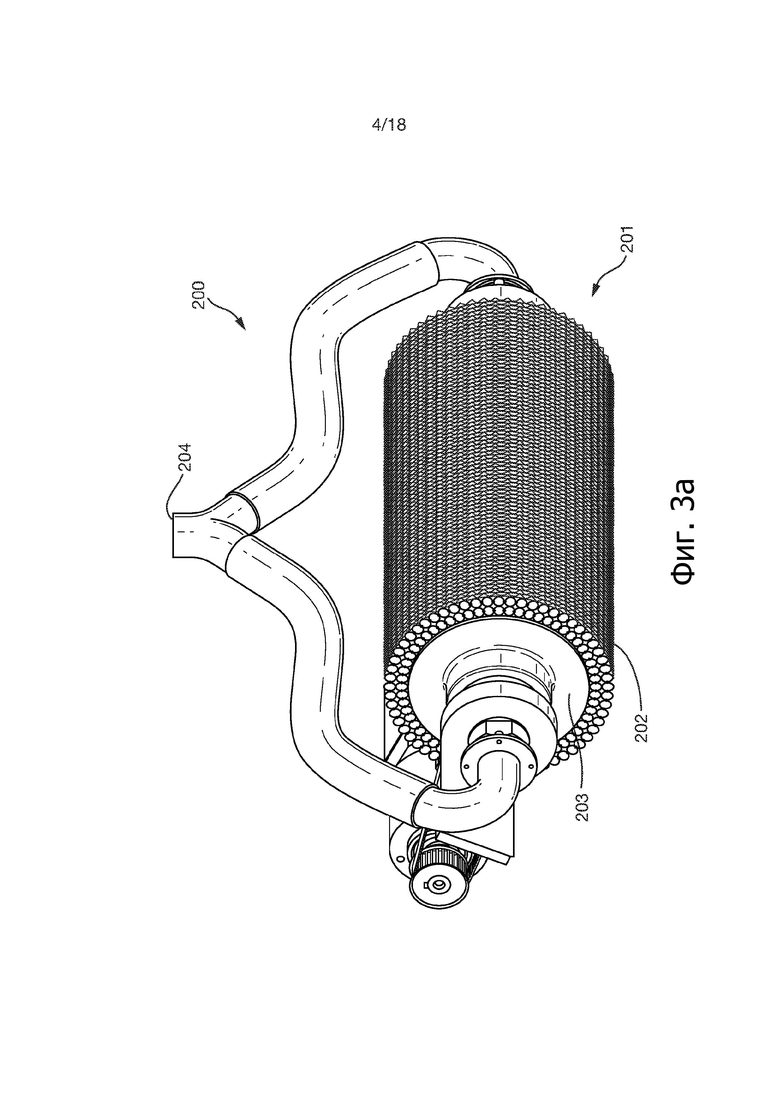

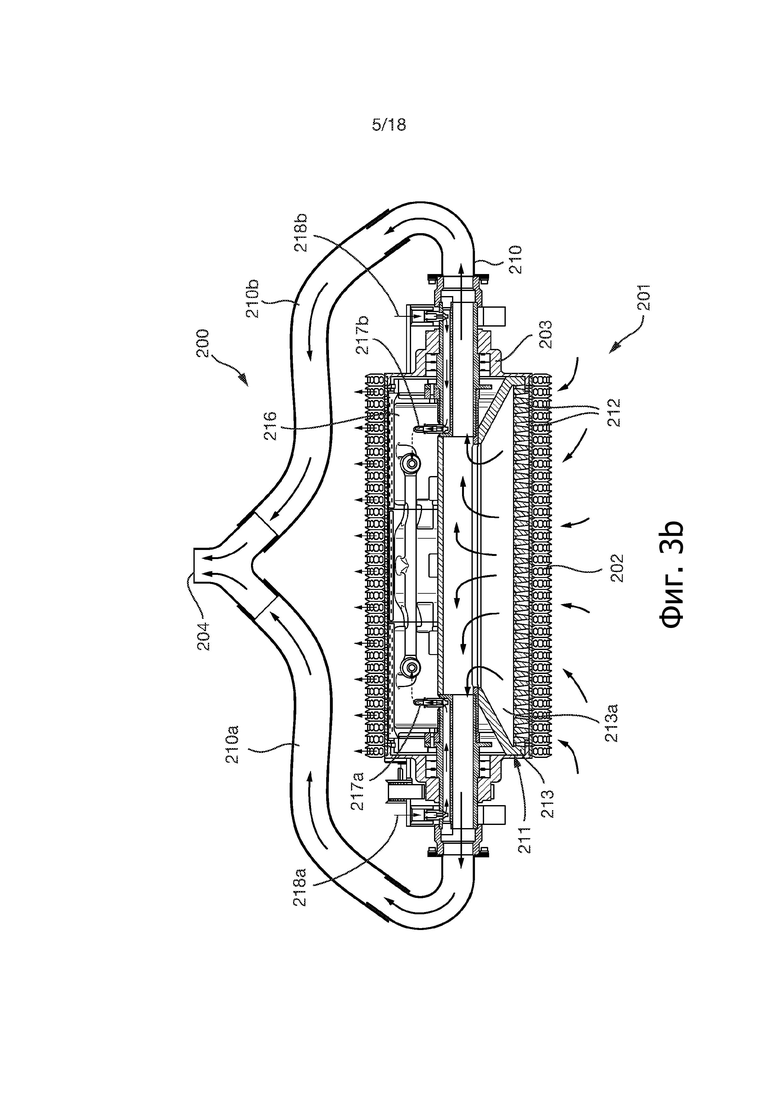

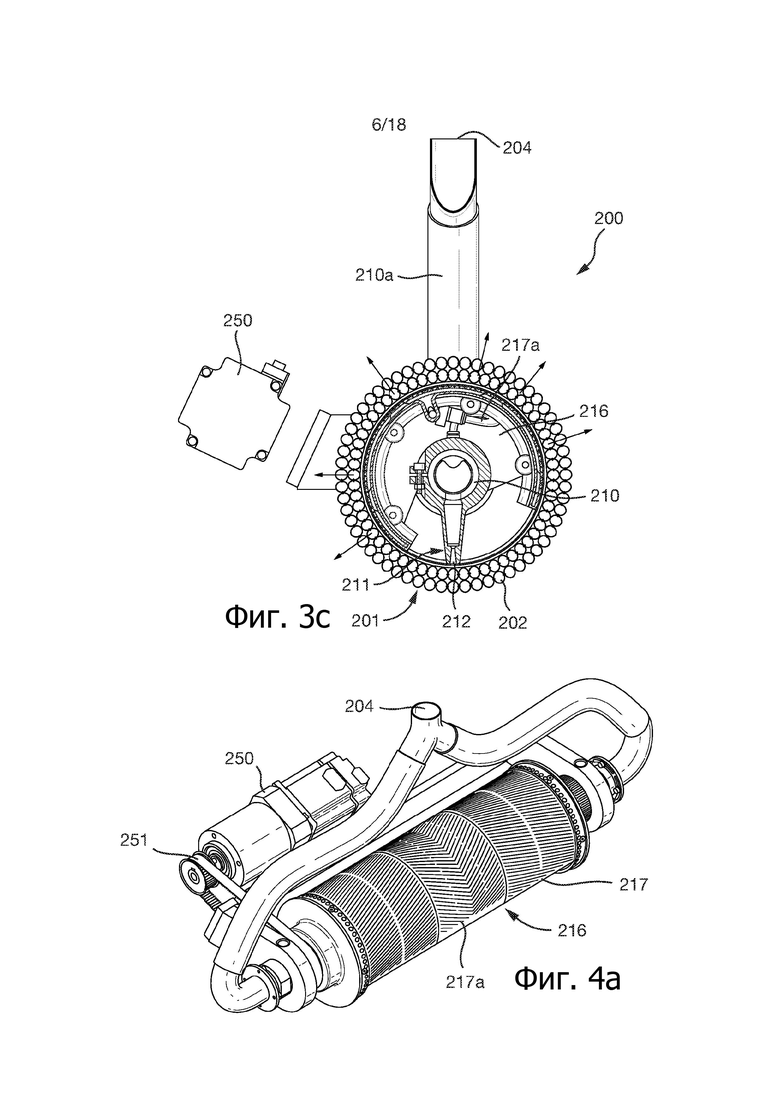

на фиг. 3A - 3C - головка для обнаружения протечек согласно второму варианту осуществления вид в перспективе, вид в поперечном разрезе и вид в продольном разрезе, соответственно;

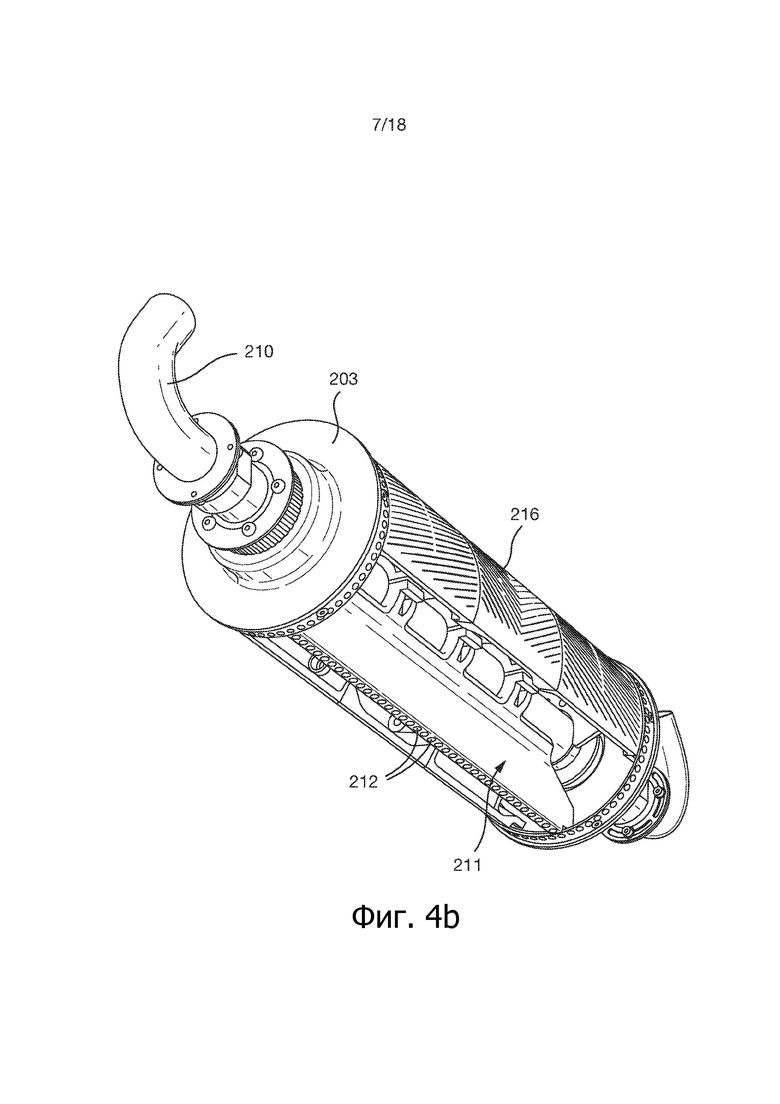

на фиг. 4A и 4B - головка для обнаружения протечек согласно второму варианту осуществления, вид сверху в перспективе и вид снизу в перспективе, соответственно, и в первом и втором состояниях в разобранном виде, соответственно;

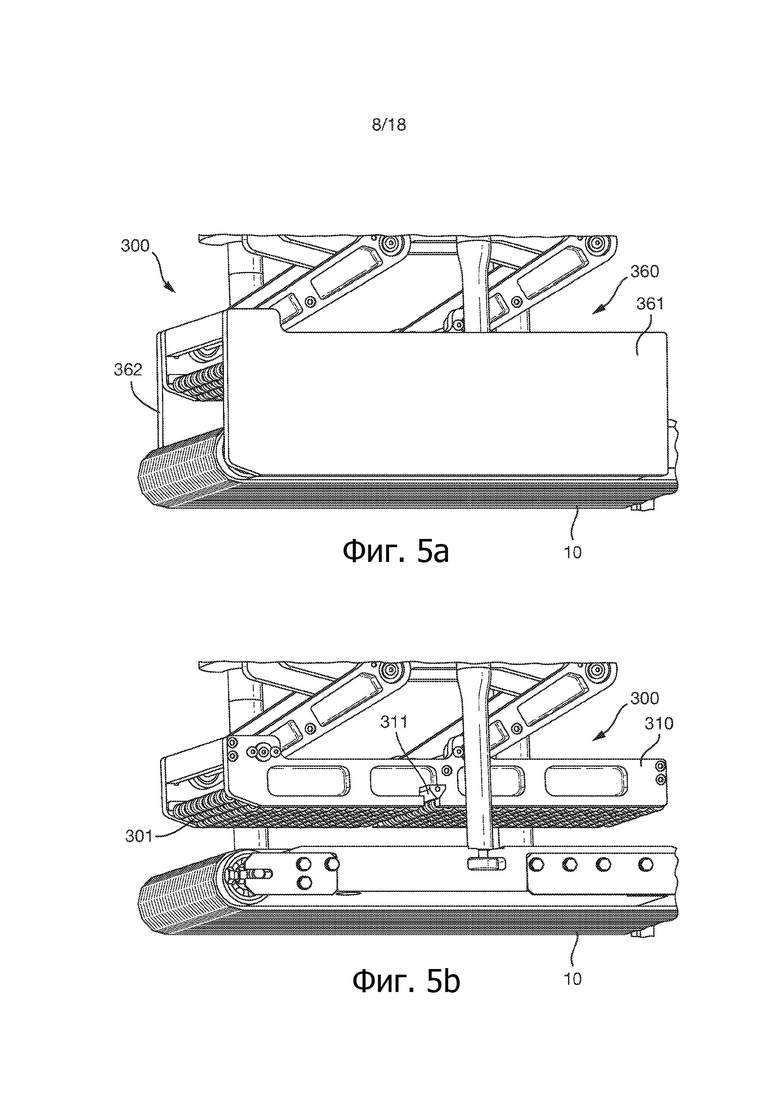

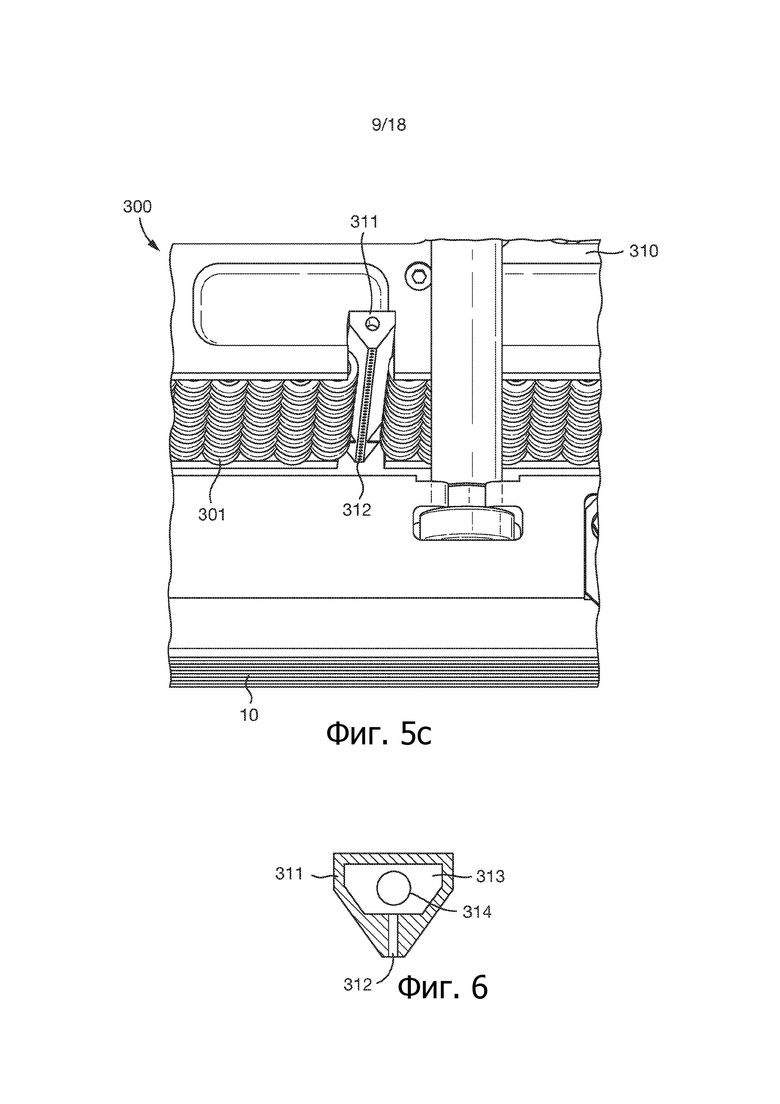

на фиг. 5A - 5C - головка для обнаружения протечек согласно третьему варианту осуществления, вид в перспективе, вид в перспективе c удаленным наружным корпусом, вид в увеличенном масштабе c удаленным наружным корпусом;

на фиг. 6 - головка для забора образцов воздуха согласно третьему варианту осуществления, вид в поперечном разрезе;

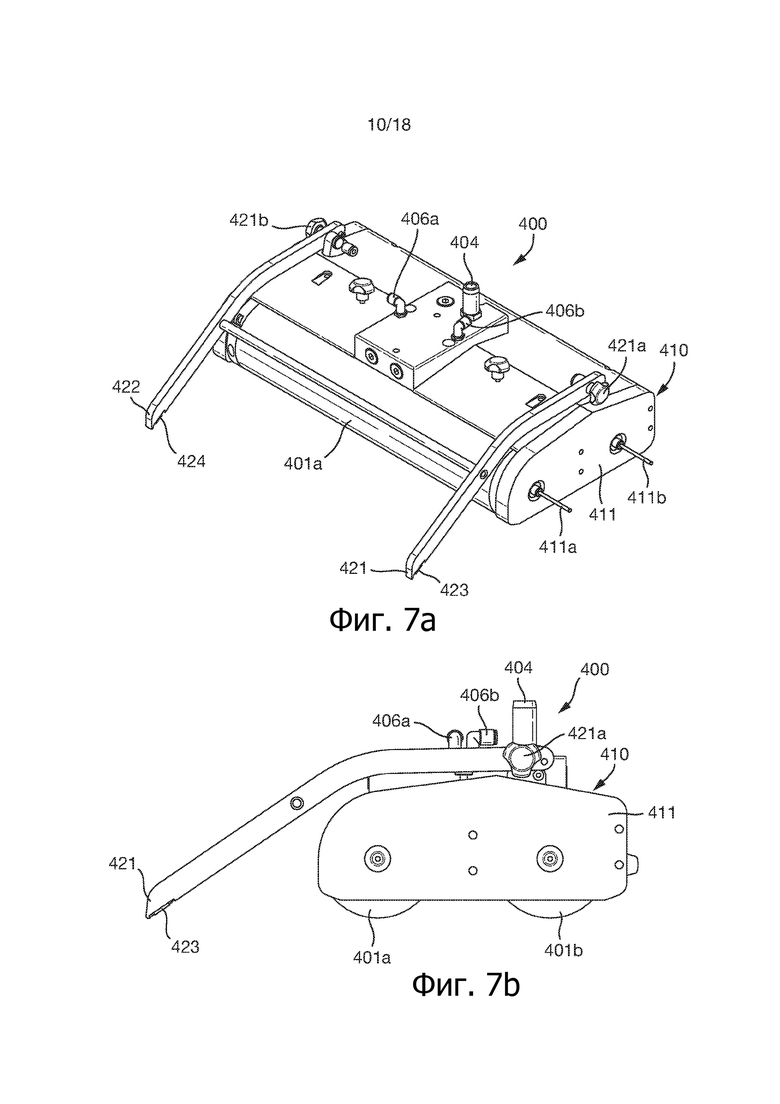

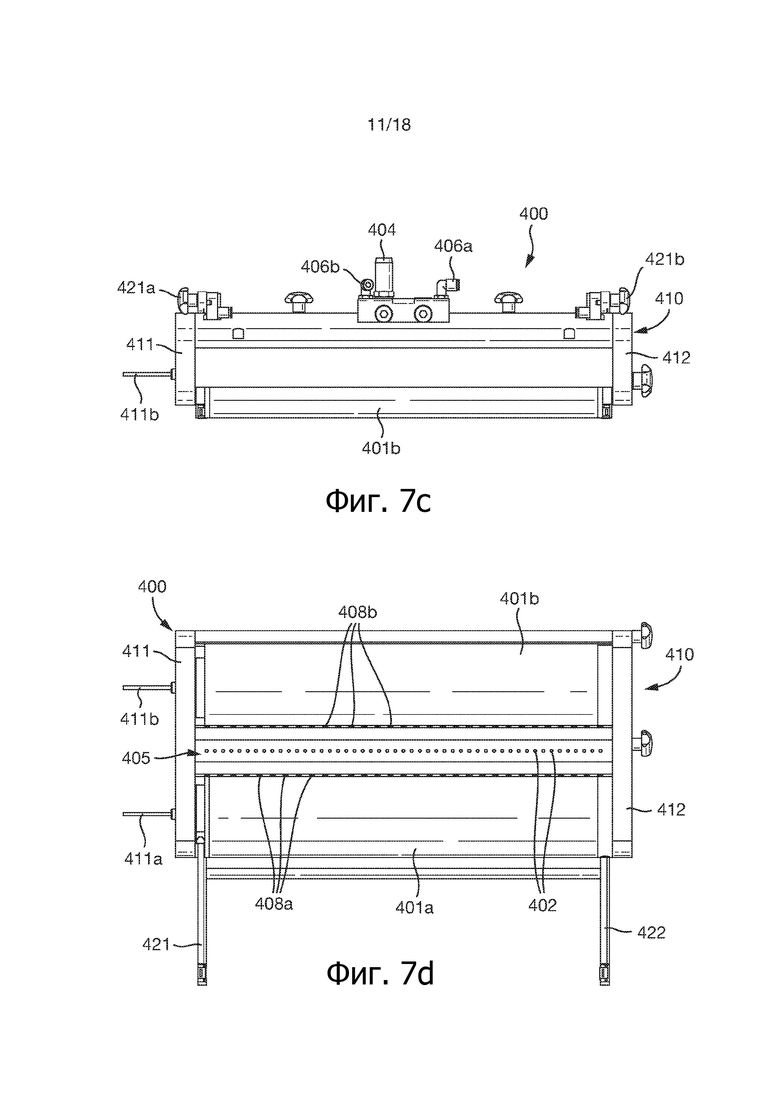

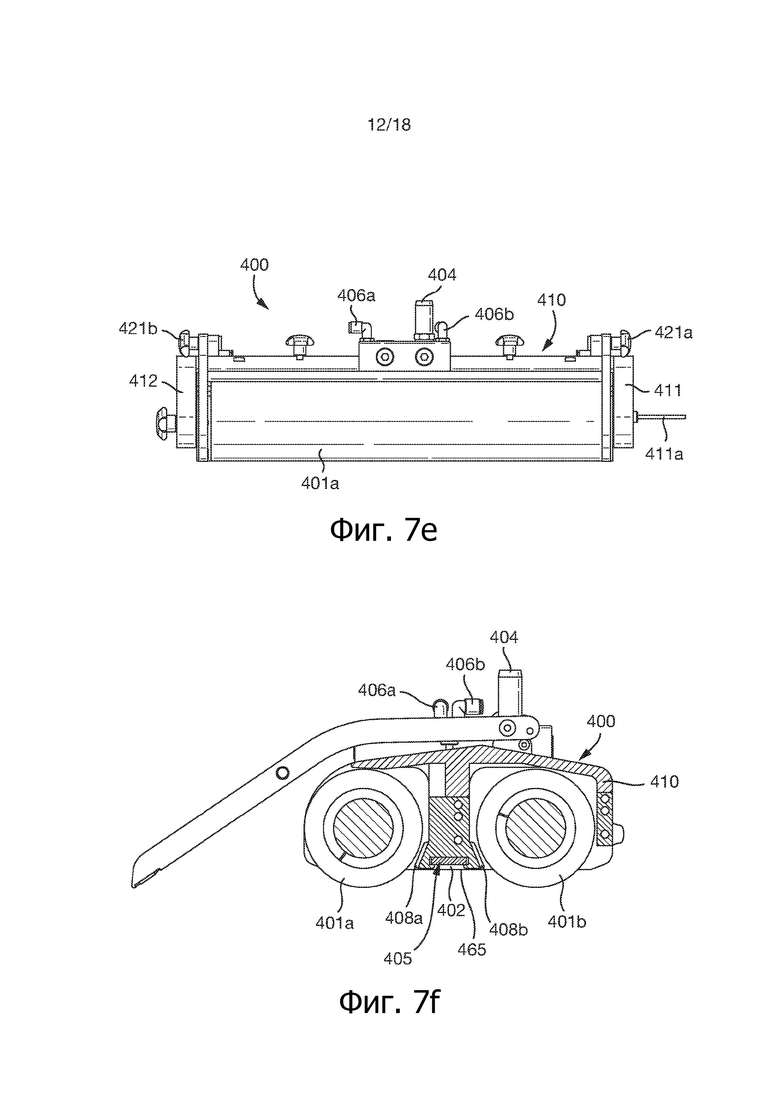

на фиг. 7A - 7F - головка для обнаружения протечек согласно четвертому варианту осуществления, вид в перспективе, вид сбоку, вид сзади, вид снизу, вид спереди и вид в поперечном разрезе, соответственно;

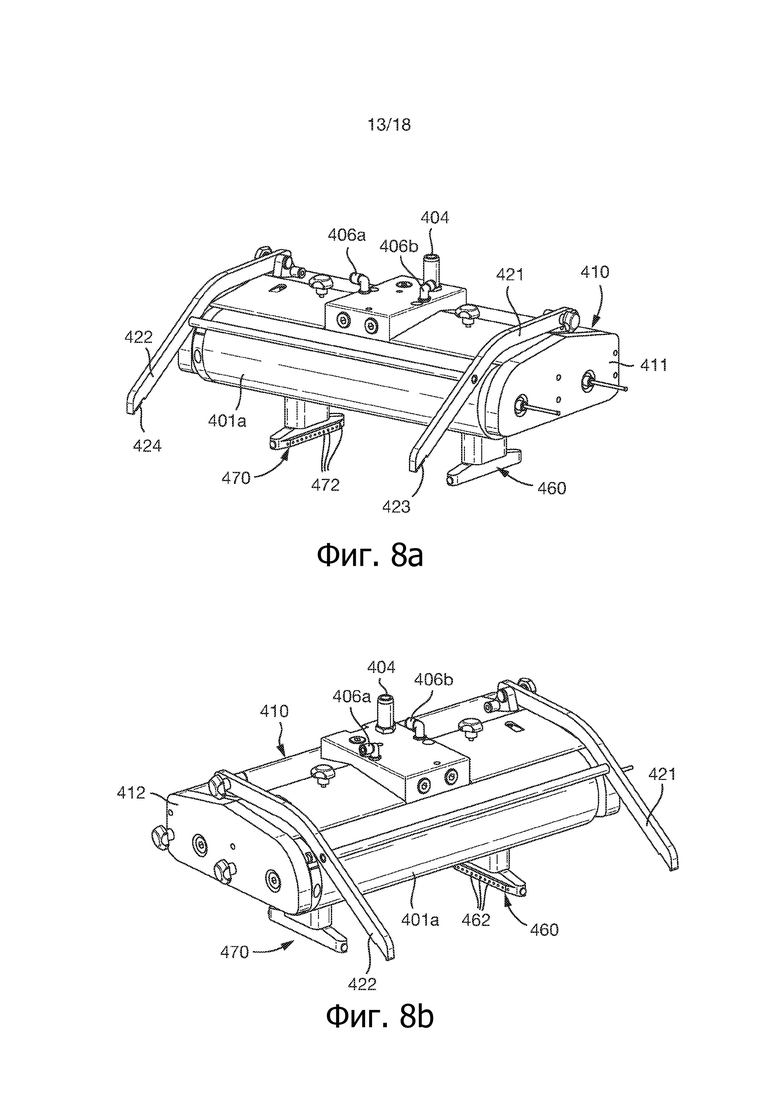

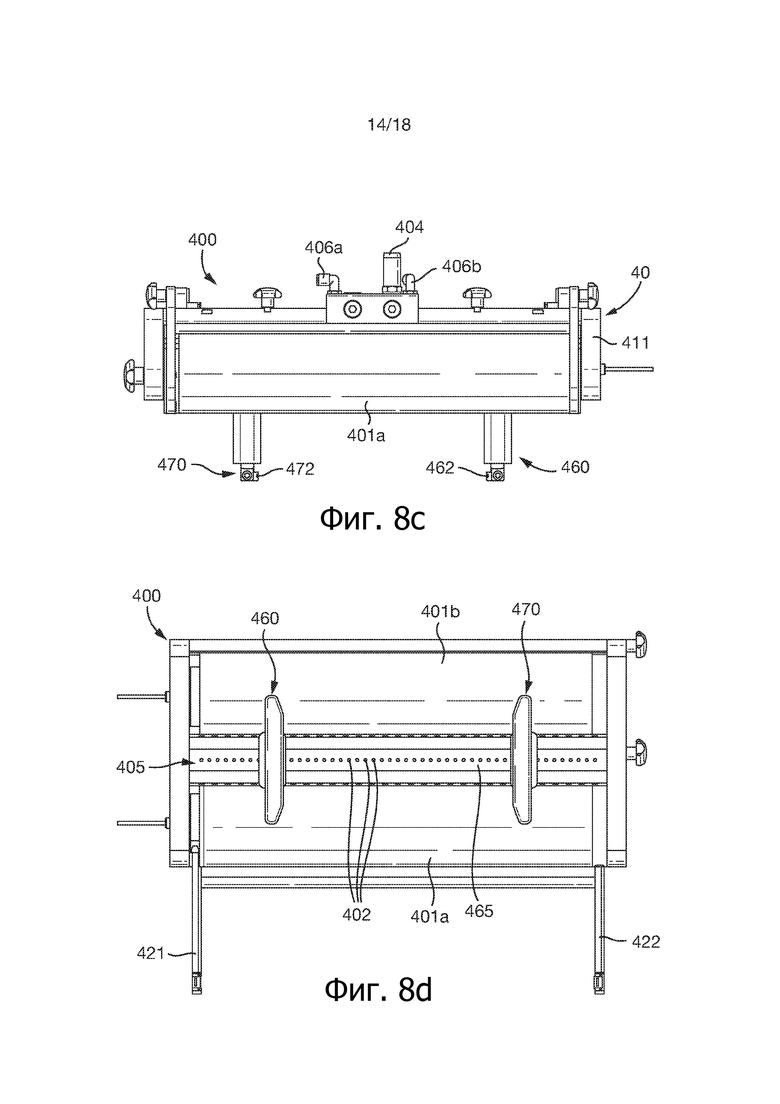

на фиг. 8A - 8D - головка для обнаружения протечек согласно пятому варианту осуществления, первый и второй виды в перспективе, вид спереди, вид снизу, соответственно;

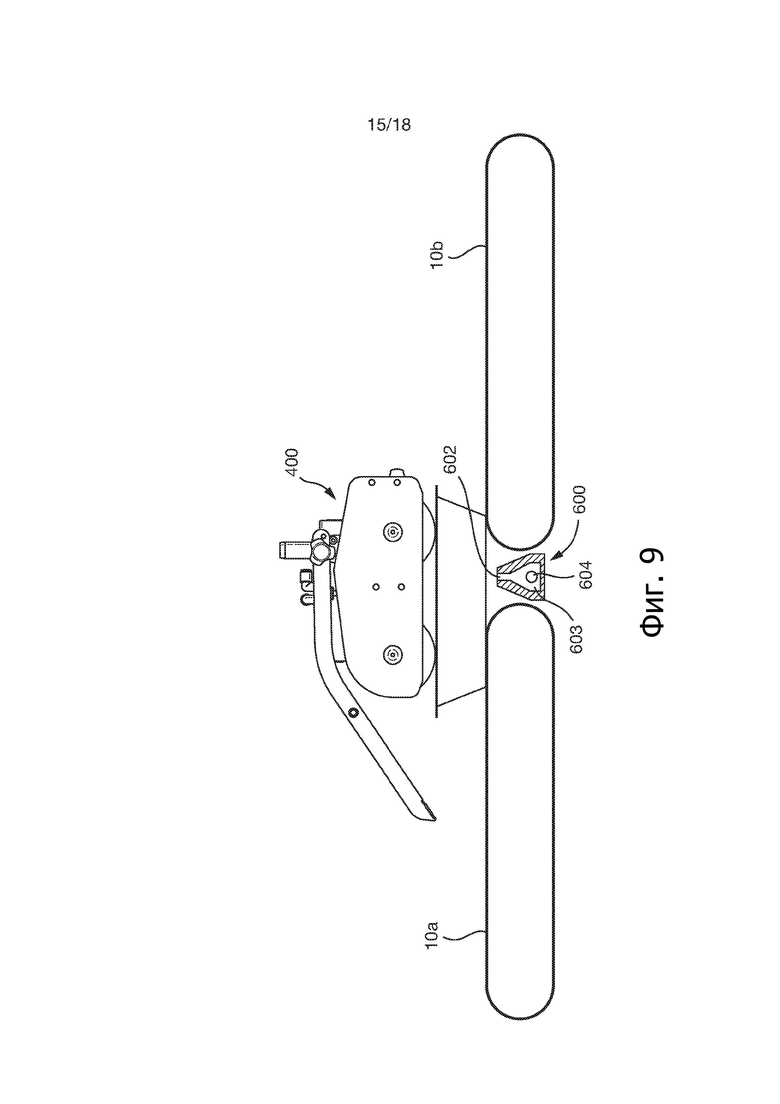

на фиг. 9 - система для обнаружения протечек согласно шестому варианту осуществления, схематичный вид;

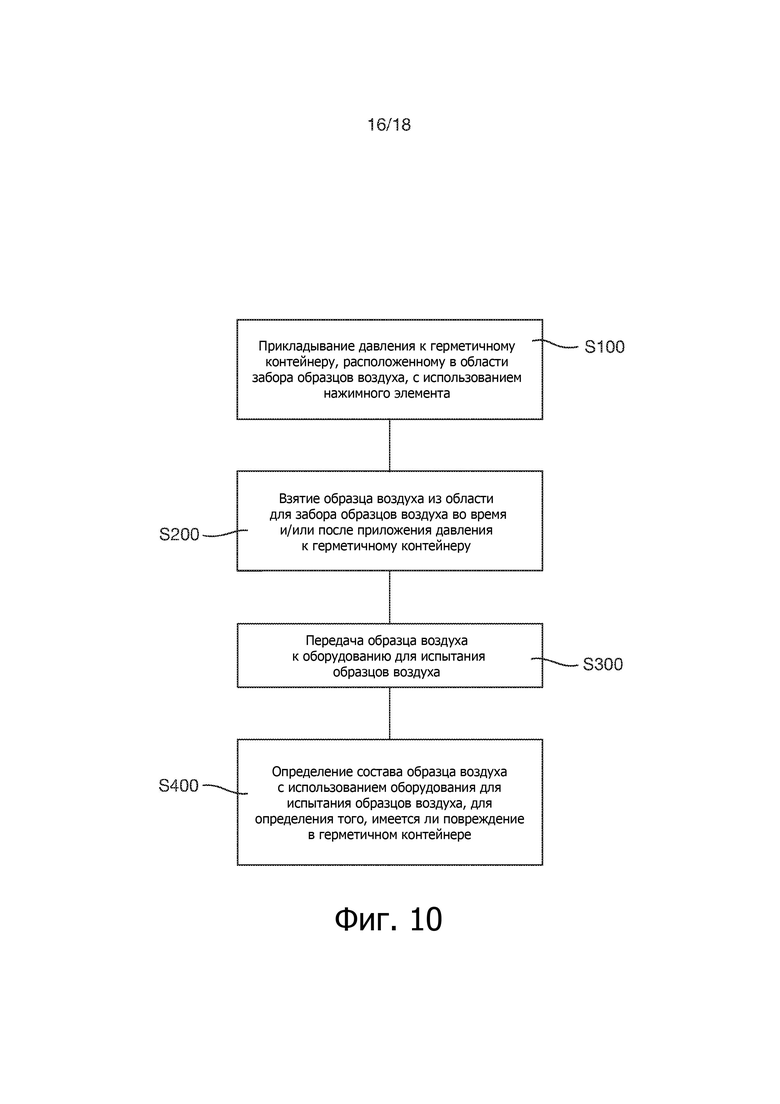

на фиг. 10 - блок-схема способа обнаружения повреждений в герметичных контейнерах; и

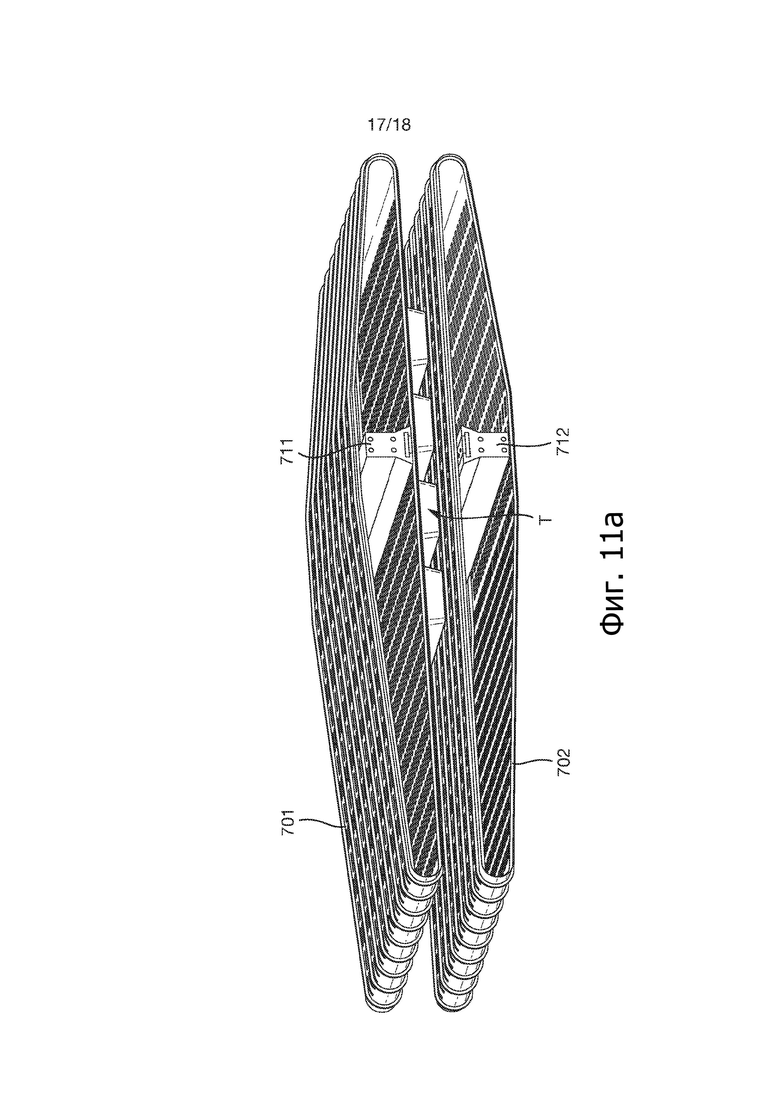

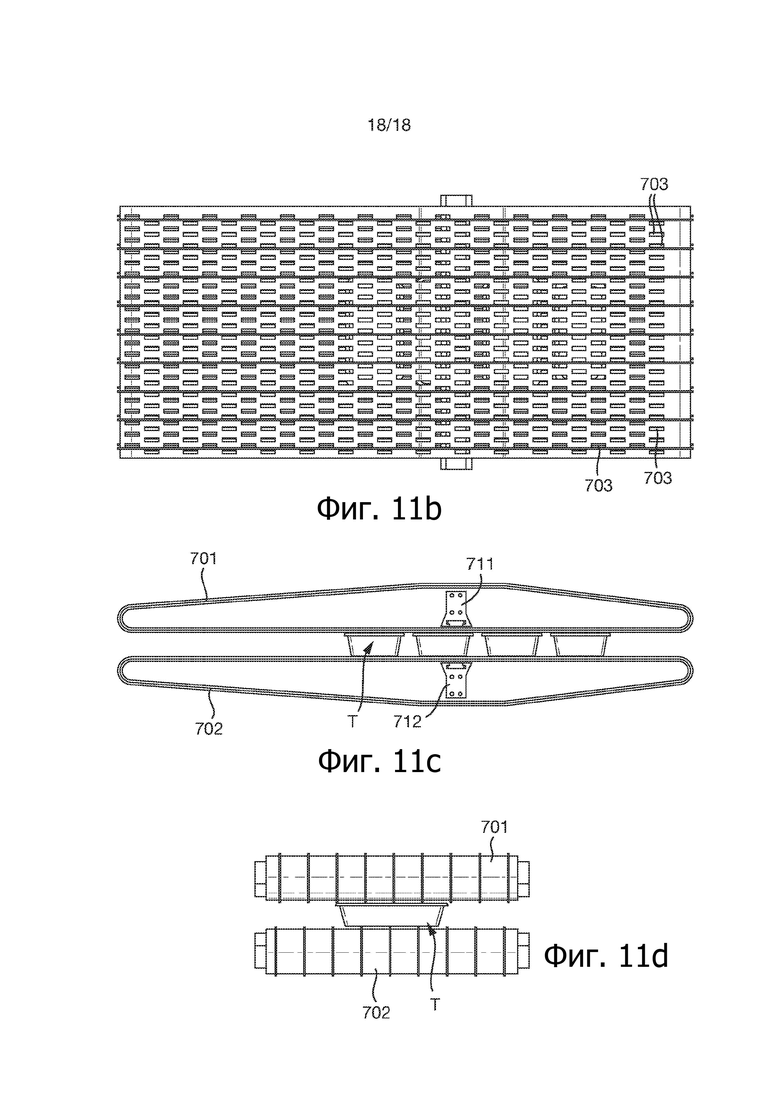

на фиг. 11A - 11D - система для обнаружения протечек согласно седьмому варианту осуществления, вид в перспективе, вид сверху, вид сбоку и вид спереди, соответственно.

Варианты осуществления изобретения

На фиг. 1 показана система 1 для обнаружения повреждений в герметичных контейнерах с пищевыми продуктами согласно первому варианту осуществления. Система содержит конвейер 10 для транспортирования герметичных контейнеров с пищевыми продуктами через область 5 для забора образцов воздуха. Головка 100 для обнаружения протечек расположена с возможностью регулирования ее положения над конвейером 10 в области для забора образцов воздуха. Головку 100 для обнаружения протечек поддерживают над конвейером посредством несущего рычага 60, присоединенного к внешней части корпуса 50 оборудования, расположенной рядом с конвейером 10. Трубка для забора образцов воздуха (канал для забора образцов воздуха) 51 и трубки 52 для подачи сжатого воздуха проходят от корпуса 50 оборудования к головке 100 для обнаружения протечек, как описано более подробно далее.

Головка 100 для обнаружения протечек содержит нажимной элемент, в данном случае - ролик 101, имеющий ось вращения, параллельную поверхности конвейера и перпендикулярную направлению транспортирования конвейера. Ролик 101 имеет радиус, такой, что он выступает вниз от головки 100 для обнаружения протечек к конвейеру 10, и остается промежуток между роликом 101 и конвейером, который регулируют, выставляя высоту головки 100 для обнаружения протечек таким образом, чтобы она была немного меньше высоты типа герметичного контейнера с пищевыми продуктами, подлежащего испытаниям.

При транспортировании герметичного контейнера с пищевыми продуктами вдоль конвейера 10, через область 5 для забора образцов воздуха, конвейер проходит под головкой 100 для обнаружения протечек. Ролик 101, выступающий вниз от головки 100 для обнаружения протечек к конвейеру 10, контактирует с верхней поверхностью контейнера и вращается при проходе контейнера через область 5 для забора образцов воздуха. Так как расстояние между роликом 101 и конвейером 10 немного меньше высоты контейнера с пищевыми продуктами, к поверхности контейнера между контейнером и роликом в области контакта прикладывается сила. Это давление, прикладываемое к контейнеру, приводит к вытеснению некоторого количества газа из контейнера через любые повреждения в контейнере. Если повреждений в контейнере нет, то газ не вытесняется наружу из упаковки.

Любое количество газа, вытесненного наружу через повреждения в контейнере, затем забирают посредством каналов 102 для забора образцов воздуха, расположенных на головке 100 для обнаружения протечек, и передают по трубке 51 для передачи образцов воздуха в корпус 50 оборудования. Образец засасывают в каналы 102 для забора образцов воздуха и транспортируют вдоль трубки 51 для передачи образцов воздуха посредством вакуум-насоса (не показан), расположенного внутри корпуса 50, сообщающегося по текучей среде c каналом 102 для забора образцов воздуха посредством трубки 51 для передачи образцов воздуха. Внутри корпуса дополнительно расположено испытательное оборудование (не показано), содержащее квантово-каскадный лазер. Образец подают к испытательному оборудованию по трубке 51 для передачи образцов воздуха. В этом варианте осуществления посредством испытательного оборудования измеряют скорость изменения уровней содержания двуокиси углерода и представляют эти данные в графическом формате.

Далее более подробно описана, со ссылками на фиг. 2, конструкция головки 100 для обнаружения протечек.

Головка 100 для обнаружения протечек содержит в общем кубовидный корпус 110, продольная ось которого расположена вдоль ширины конвейера 10, при использовании. Корпус 110 проходит вдоль всей ширины конвейера, и открыт на его нижней поверхности (т.е. поверхности, которая обращена к конвейеру, при использовании). Внутри корпуса 110 установлен с возможностью вращения цилиндрический ролик 101. Ось вращения ролика направлена вдоль продольной оси корпуса, а радиус ролика является таким, что ролик выступает через проем в нижней поверхности корпуса. Ролик установлен на подшипниках 101a, 101b, расположенных в соответствующих торцевых пластинах корпуса 110. В этом варианте осуществления ролик приводят во вращение с помощью средств, хорошо известных в данной области техники. В других вариантах осуществления ролик может понуждаться к вращению относительно его оси посредством контакта c лотком, перемещаемым под головкой для обнаружения протечек посредством конвейера 10.

Головка 100 для обнаружения протечек содержит множество каналов 102 для забора образцов воздуха. Каналы для забора образцов воздуха представляют собой небольшие отверстия круглого поперечного сечения в головке для обнаружения протечек, расположенные в два ряда, проходящих вдоль продольной оси корпуса 110, в нижней поверхности корпуса, по одному ряду с каждой стороны проема, в котором расположен ролик 101. Каждый ряд каналов 102 для забора образцов воздуха содержит соответствующий коллектор 102a, 102b. Каналы 102 для забора образцов воздуха в каждом ряду сообщаются по текучей среде c их соответствующим коллектором соответствующими каналами. Коллекторы 102a, 102b соединены с дополнительными каналами для забора образцов воздуха, которые соединены в верхней части корпуса 110, и сообщены c каналом 104 для испытательного оборудования, проходящим через верхнюю поверхность корпуса 110. При введении в систему 1, представленную на фиг. 1, канал 104 для испытательного оборудования соединяют с трубкой 51 для передачи образцов воздуха. При использовании, вакуум-отсос сообщен через трубку 51 для передачи образцов воздуха и через канал для испытательного оборудования с коллекторами и отдельными каналами 102 для забора образцов воздуха таким образом, чтобы каналы 102 для забора образцов воздуха (каждый) всасывали в них воздух, таким образом забирая образец из области для забора образцов воздуха. Образец воздуха затем транспортируют вверх по трубке 51 для передачи образцов воздуха к испытательному оборудованию.

Головка 100 для обнаружения протечек дополнительно содержит множество каналов 108 для выпуска газа. Каналы 108 для выпуска газа являются небольшими отверстиями круглого поперечного сечения в головке для обнаружения протечек, расположенными по периферии нижней поверхности корпуса. Каналы 108 для выпуска газа образуют прямоугольник на наружной поверхности корпуса, внутри которого расположены каналы 102 для забора образцов воздуха и ролик 101. Каналы 108 для выпуска газа соединены посредством соответствующих каналов с одним из двух коллекторов 108a, 108b в головке 100 для обнаружения протечек. Эти каналы 108 для выпуска газа с первой стороны оси ролика соединены с первым коллектором 108a, а каналы 108 со второй стороны оси ролика соединены со вторым коллектором 108b. Каждый коллектор 108a, 108b соединен посредством соответствующего канала 107a, 107b с соответствующим каналом 106a, 106b для подачи сжатого воздуха через соответствующую боковую стенку корпуса 110. При использовании, по каждому каналу 106a, 106b для подачи сжатого воздуха подают сжатый газ от источника сжатого газа (не показан) по каналам и коллекторам ко множеству каналов 108 для выпуска газа. Источник сжатого газа обычно содержит атмосферный газ стандартного состава, который не оказывает пагубного воздействия на испытания, осуществляемые посредством испытательного оборудования. При использовании, сжатый газ направляют по каждому каналу 108 для выпуска газа диагонально вниз и от головки 100 для обнаружения протечек; где посредством использования сочетания множества каналов 108 для выпуска газа образуют воздушную завесу, проходящую вниз и наружу от периферии нижней поверхности головки 100 для обнаружения протечек (как показано стрелками A на фиг. 2A). Воздушной завесой изолируют атмосферу под головкой 100 для обнаружения протечек от турбулентности и других факторов окружающей среды, которые могут вызывать колебания в составе атмосферных газов. При перемещении контейнера под головкой 100 для обнаружения протечек, он входит в область, ограждаемую воздушной завесой. Любое количество двуокиси углерода из упаковочного процесса, понуждаемое к области забора образцов посредством движения упаковки с пищевыми продуктами вдоль движения конвейера, отсекают посредством воздушной завесы, и благодаря этому может быть получен образец воздуха из области вокруг контейнера внутри контролируемой окружающей среды, ограждаемой воздушной завесой. Когда контейнер с протечкой выходит из области для забора образцов воздуха, посредством воздушной завесы способствуют очистке повышенного уровня содержания двуокиси углерода, стабилизируя окружающую среду в области забора образцов воздуха, и подготавливают ее для следующей упаковки, подлежащей проверке.

Система, описанная со ссылками на фиг. 1, может быть осуществлена c использованием ряда других типов головки для обнаружения протечек. Далее описана, со ссылками на фиг. 3 и 4, вторая головка для обнаружения протечек.

Головка 200 для обнаружения протечек согласно второму варианту осуществления изобретения, содержит один ролик 201. Ролик содержит цилиндрический рукав 202, сформированный из пористого материала, например, пенопласта с открытыми порами, или ролик с открытой структурой, напечатанной лазером. Цилиндрический рукав 202 закрыт с каждого конца торцевыми пластинами 203, установленными с возможностью их вращения на неподвижной оси 210, проходящей соосно через рукав и выступающей за каждую торцевую пластину 203. Посредством вращаемых торцевых пластин 203 обеспечивают возможность вращения рукава 202 вокруг оси 210 в то время, как ось остается неподвижной. При использовании, вращение рукаву 202 сообщают с помощью приводного ремня 251 и двигателя 250, установленного рядом с роликом, который объединен c одной из торцевых пластин 203. Внутри вращаемого рукава 202 расположено тело ролика, соединенное c неподвижной осью или сформированное за одно целое с неподвижной осью таким образом, чтобы она не вращалась вместе c рукавом 202. Тело ролика содержит систему 216 для очистки воздуха и системы 211 для забора образцов воздуха, которая описана более подробно далее.

Система 211 для забора образцов воздуха содержит головку 213 для забора образцов воздуха, которая отходит вниз от неподвижной оси 210. Нижняя поверхность головки для забора образцов воздуха расположена вблизи внутренней поверхности рукава 202 и проходит вдоль всей длины ролика, внутри рукава 202. Нижняя поверхность головки для забора образцов воздуха содержит линию каналов 212 для забора образцов воздуха, проходящую через нее, которые обращены к внутренней поверхности рукава 202 из пористого материала вдоль длины ролика и сообщаются по текучей среде с внутренним коллектором 213a внутри головки 213 для забора образцов воздуха. Коллектор 213a открыт относительно полого внутреннего пространства неподвижной оси 210. Полое внутреннее пространство неподвижной оси проходит c осью наружу в оба конца ролика 201 и продолжается вместе c осью, повернутой так, чтобы она была обращена в общем вверх, где она заканчивается. Оба конца оси соединены, при использовании, с соответствующей трубкой 210a, 210b. Трубки 210a, 210b сходятся в перевернутое Y-образное соединение и обеспечивают сообщение по текучей среде c единым каналом 204 для испытательного оборудования. При использовании, канал 204 для испытательного оборудования соединен с трубкой для образцов воздуха (51 на фиг. 1), через которую он сообщен с вакуум-отсосом. Вакуум-отсос передается через каналы, испытательное оборудование, трубки 210a, 210b, полое внутреннее пространство оси 210 и коллектор к отдельным каналам 212 для забора образцов воздуха таким образом, чтобы каналы 212 для забора образцов воздуха (каждый) всасывал в них воздух для обратной связи с испытательным оборудованием. В этом варианте осуществления воздух, засасываемый в каналы для забора образцов воздуха, засасывают воздух через пористый материал рукава 202.

Система 216 для очистки воздуха содержит рукав 217 для выпуска газа, установленный на неподвижной оси 210. Наружная поверхность рукава 217 для выпуска газа расположена вблизи внутренней поверхности рукава 202 из пористого материала. Рукав 217 для выпуска газа проходит вдоль всей длины ролика, внутри рукава 202, и проходит приблизительно вокруг под тремя четвертями окружности внутренней поверхности рукава 202 из пористого материала. Промежуток в рукаве 217 для выпуска газа, т.е. приблизительно одна четверть окружности, где рукав 217 для выпуска газа не обеспечен, позволяет головке 213 для забора образцов воздуха проходить к внутренней поверхности рукава из пористого материала. Рукав 217 для выпуска газа имеет поверхность, покрытую небольшими, пазообразными каналами 217a для выпуска газа. Каналы для выпуска газа соединены с одним из двух источников сжатого газа, при использовании, посредством одного из двух трубок 217a, 217b, где каждый проходит от внутренней поверхности рукава 217 для выпуска газа к неподвижной оси. Каждая трубка 217a, 217b соединена с соответствующим каналом внутри неподвижной оси, отдельно от полого внутреннего пространства для передачи образца воздуха, который проходит вдоль неподвижной оси, в противоположных направлениях, и за соответствующие торцевые пластины 203, образующие концы ролика 201. Каждый канал затем соединен с соответствующим каналом 218a, 218b для впуска сжатого газа в неподвижную ось, который может быть соединен с соответствующим источником сжатого газа, при использовании, способами, очевидными для специалиста.

Далее описано действие головки 200 для обнаружения протечек. При использовании, головка 200 для обнаружения протечек 200 расположена над конвейером таким образом, чтобы расстояние между роликом 201 и конвейером было немного меньше высоты типичного герметичного контейнера с пищевыми продуктами, подлежащего испытаниям. Торцевые пластины 203 и рукав 202 ролика 201 приводят во вращение посредством ремня 251 и двигателя 250 для вращения таким образом, чтобы поверхность рукава 202 перемещалась с той же скоростью, что и конвейер. Контейнер транспортируют вдоль конвейера, и контейнер проходит под роликом 201. Так как расстояние между роликом 201 и конвейером немного меньше высоты контейнера с пищевыми продуктами, то к поверхности контейнера прикладывается сила поперечно контактной области между контейнером и роликом 201. Это давление, прикладываемое к контейнеру, ведет к выдавливанию некоторого количества газа наружу из контейнера через любые повреждения в контейнере. В то время, как посредством ролика 201 прикладывают давление к контейнеру, через каналы 212 для забора образцов воздуха непрерывно всасывают воздух в систему 211 для забора образцов воздуха, через пористый материал, где он контактирует с контейнером. Пористый материал, находящийся между каналами 212 для забора образцов воздуха и контейнером, обеспечивает некоторую защиту от турбулентности и других изменения окружающей среды, которые могли бы оказывать пагубное воздействие на состав образца воздуха, забираемой в виде образцов. Образец воздуха непрерывно подают через каналы 212 для забора образцов воздуха, коллектор 213a, ось 210, трубки 210a, 210b, канал 204 для испытательного оборудования и трубку 51 для подачи образцов воздуха к оборудованию для определения состава возуха. При вращении ролика 201 область рукава, через которую засасывали образец, поворачивают вокруг оси таким образом, что она оказывается сверху рукава 217 для выпуска газа. Сжатый газ выпускают через каналы 217a для выпуска газа и продавливают газ наружу через пористый материал, очищая пористый материал от любых газов, захваченных им. Рукав 202 продолжают вращать до тех пор, пока теперь уже очищенная область пористого материала не покинет край рукава 217 для выпуска газа, и снова подойдет к месту забора образцов воздуха, т.е. между каналами 212 для забора образцов воздуха и контейнером (если он присутствует).

Далее описана, со ссылками на фиг. 5 и 6, третья головка 300 для обнаружения протечек.

Головка 300 для обнаружения протечек, как показано на фиг. 5A, частично заключена в наружный корпус 360. Двумя боковыми стенками 361 и 362, в сочетании c верхней поверхностью головки для обнаружения протечек и конвейером 10, определена частично закрытая, в общем кубовидная, область, c проемами на переднем и заднем концах конвейера, через которые можно проводить контейнеры. Благодаря использованию частично закрытой области, способствуют обеспечению огражденной области для забора образцов воздуха внутри более широкой среды, окружающей систему, и уменьшению колебаний состава атмосферных газов в ней. Как было упомянуто выше, передний и задний проемы могут быть также закрыты (необязательно) воздушными завесами для дополнительной изоляции области для забора образцов воздуха.

На фиг. 5B показана головка 300 для обнаружения протечек, где боковые стенки 361 и 362 наружного корпуса удалены. Головка для обнаружения протечек содержит корпус 310 головки для обнаружения протечек, ограниченный верхней поверхностью, от которой проходят вниз две боковые стенки. Группа роликов или колесиков 301 образует нажимную поверхность головки для обнаружения протечек на нижней поверхности головки для обнаружения протечек, обращенной к верхней поверхности конвейера 10. Колесики 301 установлены в виде плотно скомпонованных повторяющихся рядов, где каждый ряд содержит шпиндель (не показан), вокруг которого вращаются колесики данного ряда. Каждый шпиндель расположен параллельно поверхности конвейера 10 и перпендикулярно направлению транспортирования конвейера 10. Все шпиндели и колесики 301 на них установлены между боковыми стенками корпуса 310 головки для обнаружения протечек, на нижнем краю боковых стенок.

Первые три ряда колесиков 301 в головке 300 для обнаружения протечек расположены в постепенно понижающемся положении таким образом, чтобы, когда головка 300 для обнаружения протечек расположена над конвейером 10, второй ряд находится ближе к конвейеру, чем первый, а третий ряд ближе к конвейеру, чем второй. Остальные ряды колесиков 301 расположены на той же высоте над конвейером, при использовании, что и третий ряд колесиков. При таком расположении колесиков 301 обеспечивается давление, прикладываемое к контейнеру, подлежащее постепенному повышению по мере захода контейнера под головку для обнаружения протечек, до достижения относительно постоянного давления, которое будет поддерживаться.

Приблизительно в центре головки 300 для обнаружения протечек, в промежутке между двумя рядами колесиков 301, расположена головка 311 для забора образцов воздуха. Головка для забора образцов воздуха также показана в поперечном разрезе на фиг. 6. Головка для забора образцов воздуха проходит в том же направлении, что и ряды колесиков, поперек направления движения конвейера 10. Головка 311 для забора образцов воздуха содержит, в нижней поверхности, обращенное к конвейеру, при использовании, множество каналов 312 для забора образцов воздуха, расположенных в ряд, проходящий поперек конвейера. Каждый канал 312 для забора образцов воздуха соединен через соответствующий канал с коллектором 313 в головке 311 для забора образцов воздуха. Около любого бокового конца головки 311 для забора образцов воздуха расположен канал 314 для испытательного оборудования, который, при использовании, соединен таким образом, чтобы он был сообщен c трубкой (51 на фиг. 1) для образцов воздуха, которая соединена с оборудованием для испытаний, и по которой обеспечивают вакуум-отсос в головке 311 для забора образцов воздуха.

При использовании, контейнер укладывают на конвейер 10 и транспортируют в наружный корпус 360 и под головку 300 для обнаружения протечек. Высота группы колесиков 301 над конвейером такая, что она меньше высоты контейнера, подлежащего испытаниям, таким образом, чтобы при проходе контейнера под головкой 300 для обнаружения протечек он подвергался прессованию посредством головки для обнаружения протечек. Контейнер транспортируют вдоль и за головку 311 для забора образцов воздуха. После того как контейнер проходит за головку 311 для забора образцов воздуха, воздух, который непрерывно засасывают в головку 311 для забора образцов воздуха по каналу 312 для забора образцов воздуха, отбирают из области над контейнером, и направляют к оборудованию для испытаний. Контейнер продолжают перемещать и выводят из-под головки 300 для обнаружения протечек в задней части конвейера 10.

Далее описана, со ссылками на фиг. 7, четвертая головка 400 для обнаружения протечек. Головка 400 для обнаружения протечек содержит корпус 410, в котором размещены с возможностью вращения первый и второй ролики 401a, 401b. Первый и второй ролики установлены горизонтально между противоположными боковыми стенками 411, 412 корпуса 410. Оси первого и второго роликов параллельны и, при использовании, оси расположены вдоль ширины конвейера 10 в плоскости над конвейером 10 и параллельно ему. Каждый ролик 401a, 401b содержит внутренний барабанный двигатель для вращения роликов, при использовании. Внутренние барабанные двигатели питают энергией через соответствующие кабели 411a, 411b, проведенные через боковые стенки 411 корпуса 410.

Корпус открыт на его нижней стороне, чем обеспечивается возможность выступания роликов через проем для контакта c контейнерами, транспортируемыми вдоль конвейера. Корпус также открыт с его передней стороны (передней по ходу стороны относительно конвейера), как показано на фиг. 7E, чтобы была раскрыта передняя поверхность переднего ролика 401a. Благодаря открытости передней поверхности переднего ролика облегчается направление герметичных пакетов под головку 400 для обнаружения протечек.

Первый и второй ролики 401a, 401b расположены на расстоянии один от другого в корпусе 410 вдоль направления движения конвейера 10. Между роликами 401a, 401b внутри корпуса расположена стенка 405. Стенка 405 проходит от одной стороны корпуса 410 к другой и проходит от верхней части корпуса 410 к проему внизу. В самой нижней точке стенка 405 немного выше, чем самые нижние точки роликов 401a, 401b, которые выступают из нижнего проема для контакта c контейнерами с пищевыми продуктами. В нижней поверхности стенки 405 расположено множество каналов 402 для забора образцов воздуха, как показано на фиг. 7D. Каналы для забора образцов воздуха расположены в один ряд в канавке 465, проходящей вдоль нижней поверхности стенки 405 таким образом, что каналы 402 для забора образцов воздуха проходят, по существу, вдоль всей ширины головки 400 для обнаружения протечек. Каналы 402 для забора образцов воздуха (каждый) сообщаются по текучей среде c центральным коллектором (не показан) внутри стенки через соответствующие каналы. Коллектор сообщен c каналом 404 для испытательного оборудования через верхнюю поверхность корпуса 410. При введении в систему 1, представленную на фиг. 1, канал 404 для испытательного оборудования соединяют с трубкой 51 для подачи образцов воздуха. При использовании, вакуум-отсос сообщается через трубку 51 для подачи образцов воздуха и через канал для испытательного оборудования с коллектором и отдельными каналами 402 для забора образцов воздуха таким образом, чтобы каналы 402 для забора образцов воздуха (каждый) всасывали в них воздух, таким образом собирая образцы из области для забора образцов воздуха, между двумя роликами 401a, 401b.

Вдоль каждой стороны ряда каналов 402 для забора образцов воздуха проходят первая и вторая группы каналов 408a, 408b для выпуска газа. Каждый канал для выпуска газа соединен через соответствующий канал с одним из двух коллекторов для выпуска газа (не показаны) в центральной стенке 405 корпуса 410. Два коллектора для выпуска газа сообщены c соответствующими каналами 406a, 406b для подачи сжатого воздуха в верхней поверхности корпуса 410. Группы каналов 408a, 408b для выпуска газа выполнены для образования соответствующих первой и второй воздушных завес с каждой стороны ряда каналов 402 для забора образцов воздуха. Каналы 408a, 408b для выпуска газа направлены диагонально вниз и от ряда каналов для забора образцов воздуха таким образом, чтобы воздушные завесы были направлены вниз и от центральной стенки 405 корпуса 410.

Головка 400 для обнаружения протечек также содержит первый и второй рычаги 421, 422, расположенные с каждой стороны головки для обнаружения протечек и проходящие вперед, за передний ролик 401a таким образом, чтобы они были расположены с передней по ходу стороны головки 400 для обнаружения протечек, при использовании. Каждый рычаг присоединен с возможностью регулирования к верхней стороне корпуса 410 посредством соответствующего винта-барашка. На конце каждого рычага 421, 422 расположены первый и второй датчики 423, 424. Датчики являются фотооптическими датчиками и установлены для определения приближения контейнера с пищевыми продуктами. От первого датчика 423 направляют свет, который воспринимается вторым датчиком 424 при отсутствии какого-либо контейнера с пищевыми продуктами. Датчики, вместе, действуют как оптический затвор, который нарушается, когда контейнер с пищевыми продуктами проходит между датчиками, обеспечивая возможность определения наличия и продолжительность прохода контейнера с пищевыми продуктами через систему. В систему управления введены данные о скорости конвейера, и, таким образом, она может вычислять положение каждого отдельного контейнера с пищевыми продуктами для выполнения действий как по забору образцов воздуха, так и по отбраковке. Посредством первого и второго датчиков 423, 424 определяют положение приближающегося контейнера с пищевыми продуктами, при использовании, таким образом, чтобы показания, выдаваемые оборудованием для определения наличия повреждений можно было ассоциировать c правильным контейнером с пищевыми продуктами.

Далее описана, со ссылками на фиг. 8, пятая головка для обнаружения протечек. Пятый вариант осуществления является, по существу, идентичным четвертому, и дополнительно содержит первое и второе боковые приспособления 460, 470 для забора образцов.

Каждое боковое приспособление 460, 470 для забора образцов имеет перевернутую T-образную конструкцию. Верхний конец бокового приспособления 460, 470 для забора образцов содержит выступ (не показан), объединенный c канавкой 465 в нижней поверхности стенки 405, и обеспечивает возможность установки каждого бокового приспособления 460, 470 для забора образцов на нижнюю поверхность головки для забора образцов воздуха с возможностью регулирования в боковом направлении.

После установки на нижней поверхности стенки 405 головки 400 для забора образцов воздуха, плечи каждого бокового приспособления 460, 470 для забора образцов, которые придают ему внешний вид, подобный перевернутой букве «T», проходят с передней по ходу стороны и вниз по ходу, параллельно направлению транспортирования конвейера 10, при использовании. При использовании, контейнер, подлежащий испытаниям, проводят между этими боковыми приспособлениями для забора образцов, под головкой 400 для забора образцов воздуха.

Каждое боковое приспособление 460, 470 для забора образцов содержит, на его внутренней поверхности, т.е. на поверхности, обращенной в противоположную сторону от бокового приспособления для забора образцов, ряд каналов 462, 472 для забора образцов воздуха. Ряд каналов для забора образцов воздуха проходит вдоль плеч их соответствующего бокового приспособления 460, 470 для забора образцов, параллельно направлению транспортирования, при использовании. Каналы 462, 472 для забора образцов воздуха каждого бокового приспособления 460, 470 для забора образцов сообщаются по текучей среде c соответствующим коллектором, расположенным внутри бокового приспособления для забора образцов. Каждый коллектор соединен с каналом, проходящим вверх через боковое приспособление 460, 470 для забора образцов, через отверстие в верхней поверхности выступа, который находится в канавке 465 в головке 400 для забора образцов воздуха. Отверстие в верхней поверхности каждого бокового приспособления 460, 470 для забора образцов соединено с, по меньшей мере, одним из каналов 402 для забора образцов воздуха для сообщения вакуум-отсоса с каналами 462, 472 для забора образцов воздуха и для обеспечения возможности передачи образца воздуха, собранного каналами 462, 472 для забора образцов воздуха, к оборудованию для испытания образцов воздуха, при использовании.

Хотя в данном варианте осуществления используют боковые приспособления для забора образцов, следует иметь в виду, что можно альтернативно использовать отдельные и различные боковые приспособления для забора образцов воздуха.

Далее описан, со ссылками на фиг. 9, шестой вариант осуществления. В данном варианте осуществления используют устройство 600 для забора образцов, расположенное снизу, которое может быть введено в систему для забора образцов воздуха и использовано c любой из головок для забора образцов воздуха, описанных выше.

На фиг. 9 показаны схематически первый и второй конвейеры 10a, 10b, которыми можно заменить, например, конвейер 10 системы первого варианта осуществления. Конвейеры расположены рядом друг с другом, где нижний по ходу конец первого конвейера 10a расположен на расстоянии в виде узкого промежутка от переднего по ходу конца второго конвейера 10b. Сверху над промежутком расположена головка для забора образцов воздуха, которая в данном случае представлена головкой для забора образцов воздуха согласно четвертому варианту осуществления. В промежутке между конвейерами расположено устройство 600 для забора образцов воздуха снизу.

Устройство 600 для забора образцов воздуха снизу представляет собой длинную, узкую, в общем, трапецеидальную призмообразную головку. Устройство 600 для забора образцов воздуха снизу содержит, на верхней поверхности, обращенной к головке для обнаружения протечек, при использовании, множество каналов 602 для забора образцов воздуха, расположенных в ряд, проходящий вдоль промежутка между конвейерами. Каждый канал 602 для забора образцов воздуха соединен через соответствующий канал с коллектором 603, расположенным в устройстве 600 для забора образцов воздуха снизу. На каждом боковом конце устройства 600 для забора образцов воздуха снизу расположен канал 604 для испытательного оборудования, который, при использовании, соединен таким образом, чтобы он был сообщен c трубкой для образцов воздуха, для соединения с испытательным оборудованием и для обеспечения вакуум-отсоса в устройстве 600 для забора образцов воздуха снизу.

При использовании, контейнер транспортируют первым конвейером 10a под головкой 400 для забора образцов воздуха и проводят над промежутком на второй конвейер. Головкой для забора образцов воздуха надавливают на верхнюю поверхность контейнера и получают образец воздуха с верхней стороны контейнера, по существу, так, как описано выше. С помощью устройства 600 для забора образцов воздуха снизу одновременно получают образец воздуха с нижней стороны контейнера при надавливании на него головкой 400 для забора образцов воздуха.

Хотя устройство для забора образцов воздуха снизу согласно данному варианту осуществления отделено от головки для обнаружения протечек, следует иметь в виду, что оно может быть альтернативно введено в головку для обнаружения протечек, с помощью которой можно было бы определять проход, через который контейнер транспортируется, при использовании.

Далее описан, со ссылками на блок-схему, представленную на фиг. 10, способ определения повреждений в контейнерах, пригодный для осуществления с использованием описанных выше систем и устройств.

Первый вариант осуществления способа включает этап S100, заключающийся в прикладывании давления к герметичному контейнеру, расположенному в области забора образцов воздуха с использованием нажимного элемента. На этом этапе выдавливают воздух через любые повреждения в контейнере, чем повышается способность к определению состава газов внутри контейнера. Данный этап можно осуществлять (необязательно) во время перемещения герметичного контейнера относительно прижимающего элемента.

Далее, на этапе S200, берут образец воздуха из области для забора образцов воздуха во время и/или после прикладывания давления к герметичному контейнеру. Образец воздуха, взятый на этапе S200, содержит по меньшей мере некоторое количество газа, выдавленного наружу из поврежденного контейнера (если контейнер поврежден). Этот образец может быть взят (необязательно) через пористый материал, составляющий часть нажимного элемента, используемую для контакта с герметичным контейнером. Качество получаемого образца воздуха может быть дополнительно улучшено посредством осуществления данного этапа совместно с этапом (не показан) выпуска газа либо в виде воздушной завесы, предпочтительно окружающей место, в котором берут образец воздуха, либо в виде газа, выпускаемого через область пористого материала до забора образца воздуха, либо используя оба способа.

Далее, на этапе S300, образец воздуха передают к оборудованию для испытания образцов воздуха. На данном этапе образец воздуха, потенциально содержащий газ, выдавленный наружу из повреждений в контейнере, вводят в оборудование для испытания образцов воздуха.

Наконец, на этапе S400 определяют состав образца воздуха с использованием оборудования для испытания образцов воздуха для определения того, имеется ли повреждение в герметичном контейнере. Если установлено, что состав образца воздуха соответствует критериям, определенным пользователем, то контейнер, из которого был взят образец воздуха, считается содержащим повреждение. В частности, может быть определено содержание двуокиси углерода, кислорода и/или азота в образце воздуха, и повреждение может быть выявлено, если содержание двуокиси углерода, кислорода и/или азота в образце воздуха достигает предварительно установленного критерия. Эти критерии могут включать в себя скорость изменения содержания двуокиси углерода, кислорода и/или азота, которая больше пороговой величины.

Если на этапе S400 было установлено, что контейнер содержит повреждение, то этот контейнер может быть определен как бракованный или подлежащий повторному упаковыванию. При осуществлении процесса как части производственной линии, поврежденный контейнер может быть удален с производственной линии в месте ниже по ходу от области забора образцов воздуха, для переработки.

Далее описан, со ссылками на фиг. 11A - 11D, седьмой вариант осуществления. Этот пример содержит первую конвейерную ленту 701, действующую как нажимной элемент, противоположный второй конвейерной ленте 702. Конвейерные ленты огибают множество роликов (не показаны) для удерживания конвейерных лент в требуемом расположении и для привода конвейерных лент, как в общем известно в данной области техники. Герметичный контейнер T с пищевыми продуктами подают в промежуток между первой и второй конвейерными лентами. Герметичный контейнер с пищевыми продуктами лежит на нижней конвейерной ленте 702, а верхняя конвейерная лента 701 контактирует с верхней поверхностью герметичного контейнера T с пищевыми продуктами для прикладывания давления к герметичному контейнеру с пищевыми продуктами. При использовании, обе конвейерные ленты 701, 702 вращают с одинаковой скоростью таким образом, чтобы герметичный контейнер с пищевыми продуктами перемещался через систему.

Внутри обеих, верхней и нижней, конвейерных лент 701, 702 расположены соответственно верхняя и нижняя головки 711, 712 для забора образцов воздуха. Они могут быть выполнены аналогично устройству 600 для забора образцов воздуха снизу, описанному выше. Обе головки 711, 712 для забора образцов воздуха проходят вдоль всей ширины конвейерных лент и содержат множество каналов для забора образцов воздуха, которые обращены к герметичному контейнеру с пищевыми продуктами, транспортируемому между конвейерными лентами. Как показано, в частности, на фиг. 11B, каждая из конвейерных лент 701, 702 содержит группу перфорированных отверстий 703 таким образом, чтобы конвейерные ленты были воздухопроницаемыми. При использовании, вакуум-отсос сообщается через трубки для забора образцов воздуха (не показаны) с головками для забора образцов воздуха и отдельным каналами для забора образцов воздуха таким образом, чтобы каналы для забора образцов воздуха (каждый) всасывал в них воздух. Таким образом, посредством головок 711, 712 для забора образцов воздуха можно отбирать образцы воздуха вблизи герметично запечатанного контейнера T с пищевыми продуктами, транспортируемого между конвейерными лентами, т.е. из области забора образцов воздуха. При использовании, некоторое количество газа, выдавленного наружу через повреждения в герметично запечатанном контейнере с пищевыми продуктами, посредством совместного действия верхнего и нижнего конвейеров 701, 702, может быть отобрано посредством головок 711, 712 для забора образцов воздуха и передано к средствам для испытаний, описанным выше, для определения наличия повреждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ УГОЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2593860C2 |

| СПОСОБ ОБНАРУЖЕНИЯ ГАЗА-ПРОПЕЛЛЕНТА | 2012 |

|

RU2614657C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБКИ С ДВОЙНОЙ СТЕНКОЙ | 2015 |

|

RU2647817C1 |

| УПАКОВКА ДЛЯ ТАБАЧНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2488537C2 |

| УСТРОЙСТВО ДЛЯ УКУПОРИВАНИЯ ВАКУУМНОЙ БУТЫЛКИ | 2014 |

|

RU2643425C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВОЛОС С ДОЗИРОВАНИЕМ ЖИДКОСТИ | 2009 |

|

RU2488481C2 |

| ФОРМОВОЧНАЯ МАШИНА И СПОСОБ ФОРМОВАНИЯ ОБЪЕМНОГО ПИЩЕВОГО ПРОДУКТА | 2011 |

|

RU2636769C1 |

| ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2574753C2 |

| САНИТАРНАЯ ОБРАБОТКА ПИЩЕВОГО ПРОДУКТА | 2014 |

|

RU2675544C2 |

| СПОСОБ НАНЕСЕНИЯ НА МОНОЛИТНУЮ ОСНОВУ ПОКРЫТИЯ ИЗ КОМПОНЕНТА КАТАЛИЗАТОРА | 2011 |

|

RU2541575C2 |

Система для обнаружения протечек для обнаружения повреждений в герметичном контейнере с пищевыми продуктами. Система для обнаружения протечек содержит оборудование для испытания образцов воздуха, выполненное для определения состава образца воздуха, доставляемого к оборудованию для испытания образцов воздуха. Система для обнаружения протечек обеспечена по меньшей мере одним нажимным элементом, выполненным, при использовании, с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами, расположенным в области забора образцов воздуха. Множество каналов для забора образцов воздуха расположено в области забора образцов воздуха, между нажимными элементами, причем нажимные элементы и множество каналов для забора образцов воздуха выполнены на общей головке для обнаружения протечек. При использовании посредством по меньшей мере одного канала для забора образцов воздуха берут образец воздуха из области для забора образцов воздуха по меньшей мере во время или после прикладывания давления по меньшей мере одним нажимным элементом к герметичному контейнеру с пищевыми продуктами в области забора образцов воздуха и передают упомянутый образец воздуха через канал для передачи образцов воздуха к оборудованию для испытания образцов воздуха. Технический результат – повышение чувствительности метода обнаружения протечек, вызванных повреждением герметичных контейнеров с пищевыми продуктами. 3 н. и 33 з.п. ф-лы, 29 ил.

1. Система для обнаружения протечек для обнаружения повреждений в герметичных контейнерах с пищевыми продуктами, содержащая:

оборудование для испытания образцов воздуха, выполненное с возможностью определения состава образца воздуха, доставленного в оборудование для испытания образцов воздуха;

по меньшей мере два нажимных элемента, выполненных, при использовании, с возможностью прикладывания давления к герметичному контейнеру с пищевыми продуктами, расположенному в области забора образцов воздуха, причем каждый нажимной элемент содержит по меньшей мере один вращаемый ролик и/или колесико;

множество каналов для забора образцов воздуха, расположенных в области забора образцов воздуха, между указанными по меньшей мере двумя нажимными элементами;

канал для передачи образцов воздуха, проходящий между по меньшей мере одним каналом для забора образцов воздуха и оборудованием для испытания образцов воздуха;

при этом нажимные элементы и множество каналов для забора образцов воздуха выполнены на общей головке для обнаружения протечек, причем, при использовании, посредством по меньшей мере одного канала для забора образцов воздуха берут образец воздуха из области для забора образцов воздуха по меньшей мере во время или после прикладывания давления с использованием по меньшей мере одного нажимного элемента к герметичному контейнеру с пищевыми продуктами в области забора образцов воздуха, и передают упомянутый образец воздуха через канал для передачи образцов воздуха к оборудованию для испытания образцов воздуха.

2. Система для обнаружения протечек по п. 1, дополнительно содержащая по меньшей мере один канал для выпуска газа, сообщенный, при использовании, с источником газа и выполненный с возможностью выпуска газа по меньшей мере до и/или во время забора образца воздуха множеством каналов для забора образцов воздуха из области для забора образцов воздуха.

3. Система для обнаружения протечек по п. 2, в которой по меньшей мере один канал для выпуска газа выполнен с возможностью образования воздушной завесы до, во время и/или после забора образца воздуха множеством каналов для забора образцов воздуха из области для забора образцов воздуха.

4. Система для обнаружения протечек по п. 3, в которой по меньшей мере один канал для выпуска газа выполнен с возможностью образования воздушной завесы, по меньшей мере частично окружающей множество каналов для забора образцов воздуха.

5. Система для обнаружения протечек по любому из пп. 1-4, в которой каждый нажимной элемент содержит пористый материал, выполненный с возможностью контакта с герметичным контейнером с пищевыми продуктами, при использовании.

6. Система для обнаружения протечек по п. 5, в которой пористым материалом покрыт по меньшей мере один канал для забора образцов воздуха.

7. Система для обнаружения протечек по п. 6, дополнительно содержащая по меньшей мере один канал для выпуска газа, сообщенный, при использовании, с источником газа и выполненный с возможностью выпуска газа по меньшей мере до и/или во время забора образца воздуха по меньшей мере одним каналом для забора образцов воздуха из области для забора образцов воздуха, причем по меньшей мере один канал для выпуска газа выполнен для выпуска газа в пористый материал.

8. Система для обнаружения протечек по любому из пп. 5-7, в которой пористым материалом покрыта, по меньшей мере частично, поверхность каждого вращаемого ролика и/или колесика.