Данное изобретение относится к способу и устройству для нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора.

«Монолитная основа с сотовой структурой», как это определено в данном документе, включает металлические и керамические проточные монолиты, имеющие множество каналов или ячеек, которые вытянуты в продольном направлении вдоль длины структуры основы и в которых каналы открыты на обоих ее концах; и металлические и керамические фильтры, включая керамические фильтры с протеканием через стенки, имеющие множество каналов или ячеек, которые вытянуты в продольном направлении вдоль длины структуры основы и в которых каналы, которые открыты на первом конце основы, блокированы на противоположном конце, а каналы, которые открыты на противоположном конце, блокированы на первом конце, данное расположение является таким, что каждая вторая смежная ячейка имеет открытый конец (или блокированный конец) на первом конце фильтра с протеканием через стенки и блокированный конец (или открытый конец) на его противоположном конце, так что если смотреть на конец фильтра с протеканием через стенки, то он имеет сходство с шахматной доской из открытых и блокированных каналов. Протекание текучей среды между каналами, открытыми на первом конце фильтра с протеканием через стенки, и каналами, открытыми на его противоположном конце, происходит через пористую структуру стенок фильтра с протеканием через стенки.

Определение «монолитная основа с сотовой структурой» также включает металлические, так называемые «неполнопоточные фильтры», такие как те, что раскрыты в WO 01/80978, или основы, раскрытые в EP 1057519.

Типично, керамические материалы для изготовления монолитных основ с сотовой структурой включают карбид кремния, нитрид алюминия, нитрид кремния, титанат алюминия, спеченный металл, глинозем, кордиерит, муллит, поллуцит, кермет, такой как Al2O3/Fe, Al2O3/Ni или B4C/Fe, или композиты, содержащие сегменты из любых двух или более этих материалов.

Составы жидкостей, содержащих компоненты катализатора, для нанесения покрытия на монолитные основы с сотовой структурой известны специалистам в данной области техники и включают: водные растворы соединений металлов платиновой группы, таких как соединения платины, палладия и родия, водные растворы соединений щелочных металлов и щелочноземельных металлов для осаждения соединений для абсорбции NOx на основах, и другие компоненты, такие как соединения переходных металлов, например железа, меди, ванадия, церия, и соединения, промотирующие катализатор из переходных металлов; суспензии материала пористого оксидного каталитического покрытия, включающие частицы материалов для поддержки катализатора, таких как глинозем, оксид церия, оксид титана, оксид циркония, алюмосиликат и цеолиты, опционально поддерживающие один или несколько из вышеуказанных металлов платиновой группы или переходных металлов; и суспензии материала пористого оксидного каталитического покрытия, содержащие комбинации поддерживающих соединений металлов и водные растворы вышеуказанных соединений металлов. Такие жидкости могут также включать соответствующие кислоты, органические соединения, загустители и т.д., чтобы улучшить активность катализатора, химию состава для соответствия результирующего катализатора предназначенной цели и/или вязкость и реологию жидкости.

Устройство для автоматизированного нанесения покрытия на монолитную основу с сотовой структурой известно, например, из нашей заявки WO 99/47260 и из US 5422138. Последняя ссылка раскрывает устройство, содержащее средство для поддержания монолитной основы с сотовой структурой по существу в вертикальном положении и средство для введения заранее установленного объема жидкости в основу через открытые концы каналов на нижнем конце основы, т.е. признаки (a) и (b) по п. 4 формулы изобретения данного описания.

EP 1325781 раскрывает развитие технологии нанесения покрытия, описанной в US 5422138, которая может быть использована для производства современных «зонированных» основ.

Авторы данного изобретения исследовали известные способы нанесения на монолитную основу с сотовой структурой покрытия из жидкости, содержащей компонент катализатора, при том что особое внимание было уделено нанесению покрытия на основы фильтров, и столкнулись с рядом проблем.

Одна из проблем заключалась в том, что если жидкий материал пористого оксидного каталитического покрытия слишком вязкий, то противодавление в фильтре может быть слишком высоким для практического применения фильтров в системах выпуска отработавших газов транспортных средств с дизельным двигателем. Авторы изобретения нашли, что вязкость материала пористого оксидного каталитического покрытия примерно 50 сП может требоваться для нанесения покрытия на фильтры и что такая низкая вязкость материалов пористого оксидного каталитического покрытия часто приводит к неравномерному покрытию на протяжении основы фильтра, когда используются известные способы нанесения покрытия.

На практике, авторы изобретения нашли, что являлось полезным согласование коэффициента поглощения воды основой с содержанием суспендирующей жидкости в материале пористого оксидного каталитического покрытия, чтобы обеспечить желательную процентную аксиальную глубину покрытия; если эти два параметра не были согласованы, то покрытие могло быть недостаточно стабильным во время сушки. Посредством удаления суспендирующей жидкости, обычно воды, из материала пористого оксидного каталитического покрытия на основе компоненты материала пористого оксидного каталитического покрытия становятся иммобилизованными.

Кроме того, авторы изобретения наблюдали, что посредством удаления загустителей из состава материала пористого оксидного каталитического покрытия, приводящего к более низкой вязкости материала пористого оксидного каталитического покрытия, время сушки может быть уменьшено.

Был исследован альтернативный способ, который включал размещение основы фильтра с протеканием через стенки в ванне с водным раствором и предоставление возможности раствору импрегнировать фильтр посредством капиллярного действия, с последующими сушкой и обжигом импрегнированной основы фильтра с протеканием через стенки. Однако было найдено, что этот способ не подходит сам по себе простым образом для автоматизации, поскольку стадия импрегнирования и последующая стадия сушки были слишком медленными. Кроме того, способ не был достаточно гибким, чтобы отвечать потребностям потребителя, таким как «зонирование» катализатора, чтобы повысить активность и сэкономить дорогие металлы платиновой группы.

Способ и устройство, раскрытые в US 5422138, используют суспензии с более высокой вязкостью, например от 100 до 500 сП, и, соответственно, не представляются практически полезными в области нанесения покрытия на монолитные основы фильтров посредством суспензии с желательной пониженной вязкостью. Кроме того, применение в этом способе избыточных количеств жидкости, содержащей дорогие металлы платиновой группы, для нанесения покрытия на монолитные основы с сотовой структурой может приводить к неэффективным потерям такой жидкости. В этой области также важно, чтобы покрытая монолитная основа с сотовой структурой соответствовала согласованным условиям контракта между производителем покрытой монолитной основой с сотовой структурой и ее потребителем, поскольку избыточное покрытие с дорогими металлами платиновой группы может уменьшать прибыль производителя, наряду с тем, что покрытие на монолитной основе с сотовой структурой со слишком малым количеством металла платиновой группы может приводить к конфликту производителя с потребителем.

Авторы изобретения разработали способ и устройство для автоматизированного нанесения покрытия на монолитные основы с сотовой структурой, в частности фильтры, из жидкостей с уменьшенной вязкостью, содержащих компоненты катализатора, которые делают возможной более тщательную и точную загрузку дорогих компонентов металлов платиновой группы и предотвращают потери на предприятии производителя.

В соответствии с одной из особенностей данное изобретение предоставляет способ нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора, данный способ включает следующие стадии: (i) поддерживание монолитной основы с сотовой структурой по существу в вертикальном положении; (ii) введение заранее установленного объема жидкости в основу через открытые концы каналов на нижнем конце основы; (iii) удерживание герметичным образом введенной жидкости внутри основы; (iv) переворачивание основы, содержащей удерживаемую жидкость; и (v) приложение вакуума к открытым концам каналов основы на перевернутом, нижнем конце основы, чтобы протянуть жидкость вдоль каналов основы.

В варианте осуществления между стадиями (i) и (ii) введена стадия герметичного отделения внешней поверхности основы, а именно ее герметичного отделения от сообщения с протеканием жидкости с открытыми концами каналов на нижнем конце основы.

В другом варианте осуществления уплотнение, удерживающее жидкость на стадии (v), удаляется только после приложения вакуума.

В другом варианте осуществления способа основа представляет собой фильтр, как это определено в данном документе.

В соответствии со второй особенностью данное изобретение предоставляет устройство для нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора, данное устройство содержит: (a) средство для поддержания монолитной основы с сотовой структурой по существу в вертикальном положении; (b) средство для введения заранее установленного объема жидкости в основу через открытые концы каналов на нижнем конце основы; (c) средство для удерживания герметичным образом введенной жидкости внутри основы; (d) средство для переворачивания основы, содержащей удерживаемую жидкость; и (e) средство для приложения вакуума к открытым концам каналов основы на перевернутом, нижнем конце основы, чтобы протянуть жидкость вдоль каналов основы.

Несмотря на то что основа может быть вставлена вручную в поддерживающее средство, предпочтительно применение роботизированного «перегрузочного» устройства для того, чтобы увеличить автоматизацию способа в целом.

В варианте осуществления поддерживающее средство содержит корпус для приема по меньшей мере нижнего конца основы. Квалифицированному инженеру будет понятно, что не все основы имеют обычное круговое поперечное сечение, а могут также иметь форму овала или «рейстрека», скошенного овала или другое асимметричное поперечное сечение. Какое бы ни было поперечное сечение основы, квалифицированный инженер может адаптировать к нему корпус подходящей формы для приема основы, в зависимости от конкретного случая.

Поддерживающее средство может содержать любое подходящее средство для поддержания основы, например жесткие щетки или гибкое ребро из эластомерного материала, поддерживаемые внутренней стенкой корпуса, которые вытянуты во внутреннее пространство корпуса и деформируются, когда основа вставляется в отверстие корпуса, или три или более ножки, расположенные на равном расстоянии в по существу общей осевой плоскости, которые вытянуты от поверхности внутренней стенки корпуса во внутреннее пространство корпуса для зажимания внешней поверхности основы вслед за введением основы в корпус.

В частном варианте осуществления, однако, поддерживающее средство содержит по меньшей мере один надувной кольцевой выступ, расположенный на внутренней поверхности корпуса, для сцепления с внешней поверхностью основы. Несмотря на то что надувной кольцевой выступ может иметь форму, раскрытую в US 5422138, на фигурах 8-16 и в сопутствующем описании, т.е. являться кольцевым выступом, который контактирует по всей осевой длине внешней поверхности основы, мы предпочитаем применение компоновки, содержащей первый надувной кольцевой выступ, который контактирует с внешней поверхностью на нижнем конце основы, и второй надувной кольцевой выступ, который контактирует с внешней поверхностью основы выше нижнего конца основы, например примерно посередине между нижним и верхним концами основы или на верхней половине основы. Причина предпочтительного применения по меньшей мере двух надувных кольцевых выступов для сцепления с основой заключается в том, что авторы изобретения нашли, что основа поддерживается более жестким образом и обеспечивается более высокая точность для последующих стадий способа, особенно стадии переворачивания, тогда как единственный кольцевой выступ, показанный в US 5422138, предоставляет больше гибкости в поперечной плоскости, требуя более высоких величин давления, чтобы поддерживать основу при желательном уровне жесткости.

Может быть использовано любое подходящее средство для введения жидкости, однако в частном варианте осуществления оно содержит поршень, который совершает возвратно-поступательное движение внутри цилиндра. Хотя термин «цилиндр» подразумевает круговое поперечное сечение головки поршня и отверстия цилиндра, в вариантах осуществления форма головки поршня и отверстия цилиндра определяется поперечным сечением основы, т.е. когда основа является овальной в поперечном сечении, головка поршня и отверстие цилиндра также являются овальными в поперечном сечении. Это обусловлено тем, что соответствие поперечного сечения головки поршня и отверстия цилиндра с основой может способствовать нанесению покрытия на основу при более равномерной аксиальной глубине пористого оксидного каталитического покрытия. Однако соответствие поперечного сечения основы с поперечным сечением головки поршня и отверстия цилиндра не является существенным условием, поскольку это устраняется переоснащением устройства для нанесения покрытия на основы с разными поперечными сечениями.

Обычно поршень совершает возвратно-поступательное движение внутри цилиндра между первой позицией, в которой поверхность головки поршня прилегает или совмещается с головкой цилиндра, и второй позицией, в которой внутренняя стенка цилиндра, головка цилиндра и головка поршня определяют рабочий объем.

В одном из вариантов осуществления рабочий объем подобен или идентичен объему жидкости, подлежащей введению в основу, и поршень возвращается к первой позиции после введения жидкости в основу. Эта компоновка является предпочтительной в варианте осуществления, в котором поверхность головки поршня поддерживает или прилегает к нижнему концу основы, когда поршень находится в первой позиции. Поэтому, когда основа первоначально вставляется в корпус, основа может быть поддержана головкой поршня, прежде чем поддерживающее средство, такое как надувной кольцевой выступ, приведено в действие, что предоставляет более надежное сцепление с поддерживающим средством и/или средством для удерживания герметичным образом введенной жидкости внутри основы (последнее герметизирующее средство рассматривается в данном документе ниже).

В альтернативном варианте осуществления рабочий объем является достаточным, чтобы вместить несколько доз жидкости, т.е. количества жидкости, достаточного для введения отдельных доз в две основы или более. Естественно, в этой компоновке необходимо использовать средство для удерживания герметичным образом введенной жидкости внутри основы, которое может удерживать жидкость в цилиндре в вариантах осуществления, в которых цилиндр сам переворачивается.

Жидкость может быть подана в цилиндр соответствующим образом посредством отверстия в головке цилиндра, через которое жидкость вводится в основу, через канал в штоке поршня и головке поршня или посредством клапана в стенке корпуса цилиндра. В любом случае, желательно подавать лишь заранее установленный объем жидкости, подлежащей введению в основу, в рабочий объем, для того чтобы предотвратить потери жидкости для нанесения покрытия. В одной из компоновок рабочий объем является таким же, что и объем жидкости, подлежащей введению в основу, так что имеется лишь небольшое мертвое пространство, когда рабочий объем заполнен жидкостью, или оно отсутствует. Имеет место то, что отверстие цилиндра пустое, когда весь объем жидкости введен в основу, и головка поршня прилегает к нижнему концу основы, по причинам, поясненным более подробно ниже. Естественно, как указано выше, также возможно загружать рабочий объем количеством жидкости, достаточным для двух или более стадий введения жидкости, при этом поршень продвигается пошаговым образом внутри цилиндра, соответственно, уменьшая рабочий объем (и объем жидкости) с каждым шагом.

Средство для удерживания герметичным образом введенной жидкости внутри основы может быть любым подходящим элементом, таким как ножевой режущий узел, диафрагма или задвижка, или материалом, обладающим односторонней проницаемостью. Однако в предпочтительной компоновке средством для удерживания герметичным образом жидкости является поверхность самой головки поршня, которая может включать материал для улучшения уплотнения, например эластомерный материал, такой как мягкий кремнийорганический пенопласт или синтетический каучук. Соответственно, в вышеуказанном варианте осуществления, в котором весь объем жидкости вытолкнут из цилиндра в основу, т.е. поршень был возвращен в первую позицию, поверхность головки поршня контактирует с нижним концом основы, образуя, таким образом, уплотнение для удерживания жидкости, введенной в основу.

В одном из вариантов осуществления средство для удерживания жидкости удаляется перед приложением вакуума.

Однако в другом варианте осуществления средство для удерживания жидкости поддерживает уплотнение с концом основы до тех пор, пока вакуумирующее средство прикладывает вакуум к перевернутому нижнему концу основы, т.е. после отключения вакуумирования статический вакуум остается в основе. В зависимости от природы герметизирующего средства имеет место то, что жидкость не протекает между ячейками основы, приводя к неравномерной аксиальной глубине покрытия на протяжении основы после перевертывания; или не просачивается из конца основы, в которую была введена жидкость, и оттуда в сторону наружных стенок основы, прежде чем вакуум может быть приложен, чтобы протянуть жидкость вдоль каналов основы, приводя к потерям жидкости и нежелательному ухудшенному виду внешнего отделочного покрытия на основе. В варианте осуществления, в котором головка поршня предоставляет уплотнение, поддерживающее герметичное контактирование с основой, пока приложен вакуум, также предоставляется преимущество, заключающееся в очистке поверхности поршня для подготовки к следующей основе.

В другом варианте осуществления корпус, поршень и цилиндр переворачиваются все как единый узел посредством переворачивающего средства. Желательно, такое переворачивающее средство содержит роботизированное устройство.

В варианте осуществления устройство содержит средство для герметичного отделения внешней поверхности основы (т.е. ее герметичного отделения с предотвращением протекания жидкости) от сообщения с открытыми концами каналов на нижнем конце основы. Это может быть необходимо в вариантах осуществления, в которых поперечное сечение отверстия поршня отличается по форме от поперечного сечения основы, например когда основа овальная, а отверстие поршня круговое. Это предотвращает протекание любой остаточной жидкости в периферийных зонах «мертвого пространства» в основу во время стадии переворачивания.

Любое подходящее герметизирующее средство для герметичного отделения внешней поверхности основы от открытых концов каналов на нижнем конце основы может быть использовано, такое как гибкое ребро, указанное выше, однако в частном варианте осуществления герметизирующее средство содержит надувной кольцевой выступ или, когда используется более чем один надувной кольцевой выступ, надувной кольцевой выступ, связанный с нижним концом основы.

Вакуумирующее средство может иметь любую подходящую форму, однако в одном из вариантов осуществления оно содержит воронку, более широкий конец которой используется для приема перевернутого конца основы.

Уплотнение между вакуумирующим средством и перевернутым концом основы может быть достигнуто посредством ребра из гибкого материала, вытянутого в пространство, определенного внутренней поверхностью более широкого конца воронки, при этом ребро деформируется, когда основа вставляется в более широкий конец воронки и ребро сцепляется с внешней поверхностью основы. В частном варианте осуществления, однако, внутренняя поверхность более широкого конца воронки содержит надувной кольцевой выступ для герметичного сцепления с внешней поверхностью основы. Поскольку уплотнение, расположенное на вакуумирующем средстве, также зажимает основа, оно может рассматриваться как второе поддерживающее средство.

(Первое) поддерживающее средство может быть отделено от покрытой основы во время приложения вакуума и повторно применено после стадии вакуумирования. Это делается по меньшей мере по четырем причинам:

(i) в варианте осуществления, в котором головка поршня содержит средство для удерживания герметичным образом введенной жидкости, при этом уплотнение поддерживается после применения и отключения вакуумирования, т.е. статический вакуум остается в основе, и основа может образовывать гидравлическое уплотнение с головкой поршня. (Второе) поддерживающее средство на вакуумирующем средстве предоставляет возможность вытягивания основы из головки поршня;

(ii) чтобы предотвратить любые потери вакуума в каналах основы;

(iii) чтобы предотвратить или уменьшить повреждение краев основы и защитить основу; и

(iv) чтобы предоставить воздуху возможность доступа в корпус и введения в основу через конец основы, в который была введена жидкость, хотя это может быть также осуществлено посредством предоставления перфорационных отверстий в стенке корпуса.

После стадии вакуумирования, устройство и покрытая основа могут быть возвращены в их вертикальную позицию, после чего покрытая основа может быть удалена для сушки и опционального обжига нанесенного покрытия.

Способ и устройство по данному изобретению предоставляют возможность изготовления современных «зонированных» основ. После сушки и опционального обжига покрытой основы вслед за первым пропусканием, та же самая основа может быть покрыта при втором пропускании другой жидкости через конец, противоположный тому, через который был введен материал первого покрытия. Например, масса дозы и содержание твердотельных частиц в жидкости и величина прилагаемого вакуума могут быть все рассчитаны и оптимизированы, чтобы достигнуть любой аксиальной глубины нанесенного покрытия, которая требуется. Также возможно, при втором пропускании, нанесение покрытия на монолитную основу другого состава через конец, противоположный первому пропусканию для нанесения покрытия, и достижение желательной степени перекрывания между двумя покрытиями, где они сходятся, например 5%. При необходимости, после сушки и опционального обжига может быть также выполнено неоднократное нанесение покрытия, например нанесение покрытия третьим пропусканием, поверх покрытия, нанесенного при первом или втором пропускании.

Таким образом, данное изобретение предоставляет возможность изготовления основы фильтра, такой как та, что раскрыта в нашей заявке WO 2004/079167, т.е. зонированной основы фильтра, в которой первая зона катализатора содержит катализатор окисления дизельного топлива, содержащий по меньшей мере один металл платиновой группы (PGM) для окисления монооксида углерода, углеводородов и монооксида азота, и в которой по меньшей мере одна зона катализатора в нижнем течении содержит по меньшей мере один металл платиновой группы, при этом общая загрузка металла платиновой группы в первой зоне катализатора больше общей загрузки металла платиновой группы в по меньшей мере одной зоне катализатора в нижнем течении.

В частном варианте осуществления устройство управляется посредством компьютера, запрограммированного соответствующим образом, таким образом, чтобы выполнять, в ходе процесса, последовательность стадий способа по данному изобретению.

Авторы изобретения нашли, что способ нанесения покрытия на монолитную основу с сотовой структурой по данному изобретению предоставляет особенные преимущества, когда применяется для изготовления фильтров с протеканием через стенки, содержащих катализаторы, такие как: катализаторы окисления, содержащие один или несколько металлов платиновой группы (результирующий фильтр с покрытием обычно известен как сажевый фильтр с катализатором (CSF)); и катализаторы для катализирования селективного восстановления оксидов азота азотсодержащими восстановителями, такими как аммиак и предшественники аммиака, такие как мочевина. Также полагают, что способ по данному изобретению может быть использован для изготовления фильтров, содержащих так называемые катализаторы абсорбции NOx (NAC), также известные как ловушки обедненного NOx или просто ловушки NOx.

Способ является гибким в том, что, с помощью соответствующего манипулирования дозируемых количеств, содержания твердотельных частиц в материале пористого оксидного каталитического покрытия и величины и длительности приложения вакуума, некоторые или все каналы фильтра могут быть покрыты, длины покрытия на разных каналах могут быть адаптированы для впускных и выпускных каналов и могут быть использованы способы формирования компоновок зон фильтров с протеканием через стенки с нанесенным покрытием, например, в которых первые 20% в аксиальном направлении впускных каналов покрыты при более высокой концентрации металла платиновой группы по сравнению с оставшейся частью впускных каналов в их нижнем течении.

Обычно, содержание твердотельных частиц в материале пористого оксидного каталитического покрытия, выбранное для данной загрузки материала пористого оксидного каталитического покрытия, зависит от пористости продукта, на который наносится покрытие, и аксиальной длины покрытия, подлежащего нанесению, и точное требуемое содержание твердотельных частиц в материале пористого оксидного каталитического покрытия может быть определено обычным порядком проб и ошибок. Типично, однако, содержание твердотельных частиц в материале пористого оксидного каталитического покрытия будет находиться в интервале примерно 8-40% твердотельных частиц. Обычно, чтобы нанести покрытие на продукт той же самой аксиальной длины, чем выше пористость продукта, тем более низкое содержание твердотельных частиц в материале пористого оксидного каталитического покрытия должно быть использовано. Также, для того чтобы нанести покрытие другой аксиальной длины на такой же продукт при той же самой загрузке материала пористого оксидного каталитического покрытия, чем короче аксиальная длина, тем выше содержание твердотельных частиц в материале пористого оксидного каталитического покрытия. Так, чтобы нанести покрытие на типичный фильтр с протеканием через стенки из кордиерита или SiC с использованием материала пористого оксидного каталитического покрытия при стандартной загрузке материала пористого оксидного каталитического покрытия, можно выбрать содержание твердотельных частиц в материале пористого оксидного каталитического покрытия 25%, чтобы покрыть каналы на всей длине. Для того чтобы покрыть сравнительно короткую зону фильтра с протеканием через стенки, например чтобы покрыть короткую зону на входе сажевого фильтра с катализатором посредством сравнительно высокой загрузки металлов платиновой группы в материале пористого оксидного каталитического покрытия, может быть выбрано существенно увеличенное содержание твердотельных частиц в материале пористого оксидного каталитического покрытия, например 30-40%. Объем материала пористого оксидного каталитического покрытия для нанесения покрытия при более короткой аксиальной длине продукта при той же самой загрузке материала пористого оксидного каталитического покрытия будет меньше, чем при более длинной аксиальной длине продукта.

Прикладываемый вакуум будет обычно иметь порядок от -5 кПа до -50 кПа, при продолжительности в интервале от примерно 0,3 секунд до примерно 2 секунд, в зависимости от содержания твердотельных частиц в материале пористого оксидного каталитического покрытия (увеличенная продолжительность приложения вакуума для более низкого содержания твердотельных частиц в материале пористого оксидного каталитического покрытия) и размера продукта (продукты больших объемов требуют увеличенной продолжительности приложения вакуума и более высокой его величины). Однако типично продолжительности приложения вакуума могут быть порядка примерно 1 секунды. Основы большей величины, например те, что предназначены для транспортных средств большой грузоподъемности с дизельным двигателем, могут требовать применения более высокого вакуума, такого как минус 40-50 кПа, в то время как в случае продуктов для легких транспортных средств с дизельным двигателем отчасти может требоваться применение вакуума.

Авторы изобретения нашли, что улучшенный профиль покрытия может быть достигнут приложением вакуума на стадии (v) после перевертывания продукта по меньшей мере на двух стадиях: первого короткого приложения сравнительно невысокого вакуума (порядка от -5 до -10 кПа) и без применения какого-либо поддерживающего средства, такого как надувные кольцевые выступы в вакуумирующем средстве; последующего второго более продолжительного приложения более высокого вакуума с приведением в действие поддерживающего средства. Полагают, что более короткое приложение вакуума служит для очистки поверхности поршня и предоставляет возможность прохода материала пористого оксидного каталитического покрытия вдоль всей длины каналов перед тем, как второй, более высокий вакуум протягивает жидкий компонент материала пористого оксидного каталитического покрытия, иммобилизируя таким образом твердотельные частицы материала пористого оксидного каталитического покрытия на поверхности продукта. Время между первым и вторым приложениями вакуума может составлять 5-10 секунд, например 6-8 секунд. В случае продуктов для транспортных средств большой грузоподъемности с дизельным двигателем отчасти может требоваться третье или дополнительное приложение вакуума.

Авторы изобретения нашли, что способы по данному изобретению имеют особое применение для изготовления фильтров с протеканием через стенки, содержащих катализаторы для катализирования селективного восстановления оксидов азота азотсодержащими восстановителями, такими как аммиак и предшественники аммиака, такие как мочевина, для применения в транспортных средствах. Такие катализаторы селективного каталитического восстановления (SCR) включают V2O5/WO3/TiO2 и цеолиты с замещением переходным металлом, такие как Fe/бета-цеолит или Cu/CHA (шабазит). Особенная трудность при изготовлении таких продуктов заключается в балансировке конкурентных требований поддержания активности катализатора при приемлемом противодавлении. Высокое противодавление оказывает негативное влияние на выходную мощность и экономию топлива. Поскольку нормы выпуска, т.е. количества загрязняющих веществ, которые допускается к выпуску транспортным средством, например Евро 5 и Евро 6, становятся все жестче, они также включают законодательные требования в отношении использования бортовой системы диагностики (OBD) для контроля продолжающейся эффективности катализатора. Требования бортовой системы диагностики (OBD) особенно относятся к каталитическим фильтрам, поскольку производители транспортных средств обычно включают периодическое активное удаление твердотельных частиц, остающихся на фильтре, в их конструкцию транспортного средства, чтобы поддерживать эффективные характеристики двигателя, при этом температуры выхлопных газов увеличиваются при использовании, например, управления двигателем посредством инжекции топлива, и/или топливо инжектируется в выхлопные газы в нижнем течении двигателя и сгорает на соответствующем катализаторе. Поскольку производители транспортных средств нуждаются в каталитических продуктах, имеющих срок службы, соответствующий сроку эксплуатации транспортного средства в целом, производители каталитических фильтров пытаются противодействовать деактивации катализатора с течением времени посредством первоначальной загрузки на фильтр как можно больше катализатора. Однако, как указывалось ранее, увеличение загрузки катализатора приводит к нежелательному увеличению противодавления на фильтре. Несмотря на то что возможно противодействовать некоторым из сопутствующих трудностей посредством применения основ фильтров с более высокой пористостью, такие основы являются более хрупкими и более трудными в обращении. Альтернативным средством для избежания неприемлемого противодавления является ограничение количества нанесенного каталитического покрытия. Однако уменьшение количества катализатора селективного каталитического восстановления (SCR) приводит к более низкой конверсии NOx и способности к аккумулированию NH3, которая важна для конверсии NOx при пониженной температуре.

При разработке способа загрузки материала пористого оксидного каталитического покрытия с катализатором селективного каталитического восстановления (SCR) на основу фильтра с протеканием через стенки авторы изобретения исследовали обычные методы нанесения покрытия, такие как те, что раскрыты в WO 2005/016497, в которой основа фильтра с протеканием через стенки погружается вертикально в дозу суспензии катализатора таким образом, что верхний конец основы располагается непосредственно над поверхностью суспензии. А именно, суспензия материала пористого оксидного каталитического покрытия приводится в соприкосновение со стенкой с входной стороны каждого канала, однако предотвращается от соприкосновения с выходной стороной каждой стенки. Образец выдерживается в суспензии в течение примерно 30 секунд. Основа удаляется из суспензии, и избыточная суспензия удаляется из основы фильтра с протеканием через стенки вначале посредством предоставления возможности ее вытекания из каналов, а затем посредством продувки сжатым воздухом (против направления проникновения суспензии), и после этого посредством вытягивания вакуумом со стороны направления проникновения суспензии. В заявке WO '497 утверждается, что посредством использования этого метода суспензия катализатора пропитывает стенки основы, хотя поры не закупориваются до такой степени, что чрезмерное противодавление будет создаваться в конечной основе. Покрытая основа затем сушится, типично при примерно 100°C, и обжигается (или прокаливается) при более высокой температуре, например, от 300 до 450°C. Процесс может быть повторен, чтобы покрыть выходную сторону фильтра с протеканием через стенки.

Позже, производители фильтров с протеканием через стенки начали предлагать продукты с предварительным покрытием на входной их стороне с поверхностной мембраной, содержащей высокодисперсные огнеупорные частицы, чтобы улучшить, помимо прочего, фильтрацию частиц. См., например, патент EP 2158956 NGK Insulator Ltd. и техническую статью 2008-01-0621 Общества автомобильных инженеров (Society of Automotive Engineers (SAE)) от Международного конгресса (2008 World Congress), проведенного в Детройте, шт. Мичиган, 14-17 апреля 2008 г., названных авторов EP '956. Авторы данного изобретения отметили особые трудности при нанесении покрытия на эти так называемые «мембранные фильтры» с применением обычных методов нанесения покрытия по WO '497. См. также WO 00/01463 и WO 2010062794.

В частности, обычное нанесение покрытия на фильтр погружением в суспензию катализатора приводит к накапливанию нанесенного покрытия в мембранном слое, что обусловлено, как полагают авторы данного изобретения, большими капиллярными силами, которые направляют нанесенную суспензию в мембранный слой. Мембранный слой может блокироваться (или «забиваться») нанесенным покрытием, и результирующий фильтр имеет существенно увеличенное противодавление. Применение этого обычного способа нанесения покрытия для того, чтобы покрыть как впускные, так и выпускные каналы мембранных фильтров, например, покрытиями с катализатором селективного каталитического восстановления (SCR) на базе цеолита с замещением переходным металлом, приводит к тому, что катализатор селективного каталитического восстановления (SCR) блокирует структуру мембраны и результирующий фильтр, покрытый катализатором селективного каталитического восстановления (SCR), имеет высокое противодавление.

Авторы изобретения сделали заключение, что высокое противодавление, обусловленное применением обычного способа нанесения покрытия погружением, чтобы покрыть как впускные, так и выпускные каналы мембранных фильтров, могло бы быть существенно уменьшено нанесением покрытия погружением лишь на выпускные каналы, т.е. впускные каналы фильтра, на которых производитель основы предварительно нанес покрытие на поверхность мембраны, не покрываются катализатором селективного каталитического восстановления (SCR). Однако, когда авторы изобретения предприняли эту попытку, они нашли, что нанесение покрытия погружением (через выпускные каналы) приводит к градиенту в нанесенном покрытии при более высокой доле покрытия из катализатора на задней стороне фильтра, часть которого они определили как размещенное в структуре мембраны, несмотря на то что катализатор был нанесен на сторону стенки канала, противоположную предварительно нанесенному поверхностному мембранному слою.

Затем авторы изобретения нашли, что посредством применения способа по данному изобретению для того, чтобы нанести покрытие лишь на выпускные каналы основы фильтра с протеканием через стенки, имеющей впускные каналы, покрытые мембранным слоем, способа с применением подходящего содержания твердотельных частиц в материале пористого оксидного каталитического покрытия и сравнительно быстрого приложения вакуума, выпускной канал может быть покрыт более равномерно, т.е. меньшее количество или по существу отсутствие катализатора селективного каталитического восстановления (SCR), нанесенного на выпускные каналы, обнаружено во впускном мембранном слое.

В соответствии с другой особенностью данное изобретение предоставляет способ нанесения покрытия на выпускные каналы монолитной основы фильтра с протеканием через стенки, на впускные каналы которой производителем монолитной основы фильтра с протеканием через стенки предварительно нанесен поверхностный мембранный слой, содержащий высокодисперсные неорганические твердотельные частицы с по существу равномерным в осевом направлении пористым оксидным каталитическим покрытием, данный способ включает стадии.

Преимущества этой особенности данного изобретения включают то, что нанесение пористого оксидного каталитического покрытия (через выпускные каналы) уменьшает градиент в нанесенном покрытии и предоставляет более низкое противодавление при загрузке сажей, (когда аммиак или предшественник аммиака используется в качестве восстановителя) увеличенное аккумулирование NH3 и повышенную степень конверсии NOx (свежих и гидротермически состаренных) по сравнению с идентичной каталитической монолитной основой, в которой пористое оксидное каталитическое покрытие, вместо этого, нанесено на выпускные каналы обычным способом нанесения покрытия погружением (как описано в WO '497). Авторы изобретения полагают, что это улучшенная равномерность покрытия может также способствовать улучшенному распределению потока на фильтре, что важно для дозирования восстанавливающих агентов, таких как азотсодержащие восстанавливающие агенты, и последующего регулирования проскока NH3 и конверсии NOx.

Как можно видеть из Примера 1 и Фиг. 8, уменьшение количества катализатора на задней стороне фильтра также выгодно для старения в «реальных условиях», поскольку эта область обычно подвергается воздействию более жестких условий (повышенным температурам и большему воздействию золы), что может приводить к более низким каталитическим характеристикам в этой области по сравнения с характеристиками в передней части фильтра. Применение способа нанесения покрытия в соответствии с данным изобретением (через выпускные каналы вместо нанесения покрытия погружением через выпускные каналы) может уменьшать долю катализатора, нанесенного на заднюю сторону фильтра, и должно предоставлять преимущество в характеристиках в реальных условиях.

Другое преимущество способов по данному изобретению в целом по отношению к обычным способам нанесения покрытия погружением заключается в том, что селективная адсорбция компонентов из многокомпонентного пористого оксидного каталитического покрытия при расходовании одного или нескольких других компонентов материала пористого оксидного каталитического покрытия монолитной основой с сотовой структурой может быть существенно уменьшена или устранена по сравнению с обычным способом нанесения покрытия погружением.

В соответствии с другой особенностью данное изобретение предоставляет каталитическую монолитную основу фильтра с протеканием через стенки, на впускные каналы которой производителем монолитной основы фильтра с протеканием через стенки предварительно нанесен поверхностный мембранный слой, содержащий высокодисперсные огнеупорные твердотельные частицы, в которой выпускные каналы содержат пористое оксидное каталитическое покрытие с по существу равномерным в осевом направлении профилем, данная каталитическая монолитная основа фильтра с протеканием через стенки может быть изготовлена способом в соответствии с данным изобретением.

В соответствии с другой особенностью данное изобретение предоставляет каталитическую монолитную основу фильтра с протеканием через стенки, на впускные каналы которой производителем монолитной основы фильтра с протеканием через стенки предварительно нанесен поверхностный мембранный слой, содержащий высокодисперсные огнеупорные твердотельные частицы, в которой выпускные каналы содержат пористое оксидное каталитическое покрытие с по существу равномерным в осевом направлении профилем, в которой загрузка материала пористого оксидного каталитического покрытия в половине каталитической монолитной основы фильтра с протеканием через стенки в верхнем течении в осевом направлении составляет 10% от загрузки материала пористого оксидного каталитического покрытия в половине монолитной основы в нижнем течении в осевом направлении.

В вариантах осуществления пористость монолитной основы фильтра с протеканием через стенки в соответствии с последними двумя особенностями данного изобретения перед нанесением покрытия составляет от 40 до 80%. В предпочтительных вариантах осуществления пористость фильтров для применения в данном изобретении типично составляет >40% или >50% и находится в интервале 45-75%, например 50-65% или 55-60%.

В других вариантах осуществления средний объем пор монолитной основы фильтра с протеканием через стенки перед нанесением покрытия составляет от 8 до 45 мкм, например от 8 до 25 мкм, от 10 до 20 мкм или от 10 до 15 мкм. В частных вариантах осуществления средний геометрический размер пор составляет >18 мкм, например, от 15 до 45 мкм, от 20 до 45 мкм, например, от 20 до 30 мкм или от 25 до 45 мкм.

В вариантах осуществления пористое оксидное каталитическое покрытие, нанесенное на выпускные каналы монолитной основы фильтра с протеканием через стенки по данному изобретению, представляет собой ловушку NOx, каталитический сажевый фильтр с пористым оксидным покрытием, содержащим поддерживаемый металл платиновой группы, или NH3-SCR катализатор, предпочтительно NH3-SCR катализатор.

Предпочтительно NH3-SCR катализатор содержит цеолит с замещением переходным металлом, и наиболее предпочтительно переходный металл выбран из группы, состоящей из меди, железа, церия и смесей любых двух или более таких металлов, а цеолит выбран из группы, состоящей из феррьерита, шабазита (CHA), цеолита типа BEA и типа MFI (ZSM-5). Особенно предпочтительными комбинациями являются Cu/шабазит (CHA), Fe/феррьерит, Fe/ или Fe-Ce/ZSM-5 и Fe или Fe-Ce/BEA.

Для того чтобы данное изобретение могло быть понято более полно, теперь будут сделаны ссылки на ряд схематических представлений варианта осуществления устройства и стадий способа по данному изобретению, показанных на сопроводительных чертежах, на которых:

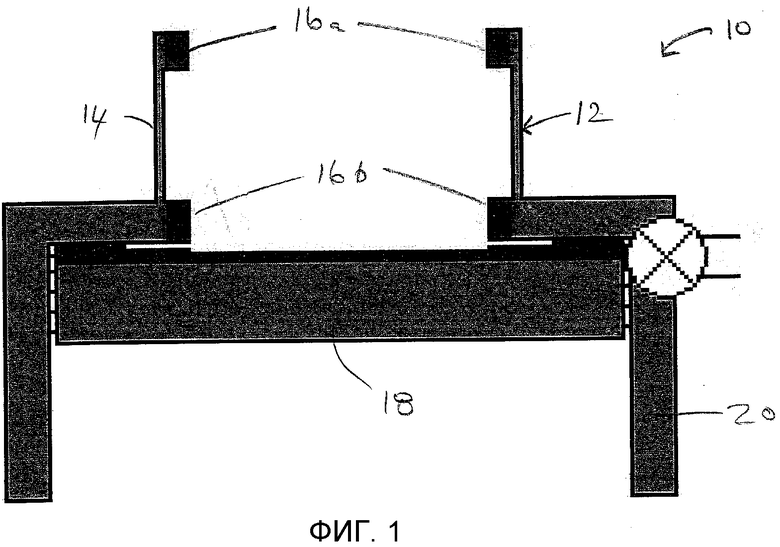

Фиг. 1 показывает исходное положение для устройства в соответствии с данным изобретением, без основы;

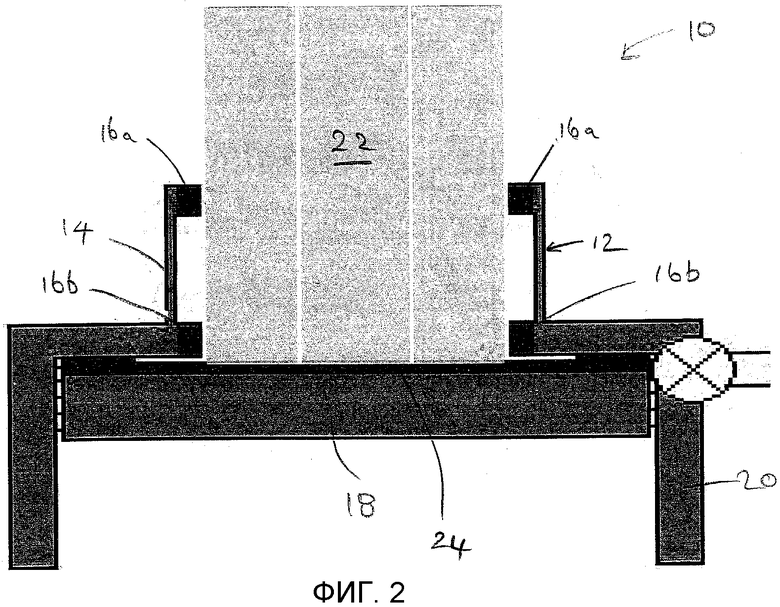

Фиг. 2 показывает устройство по Фиг. 1 со вставленной основой;

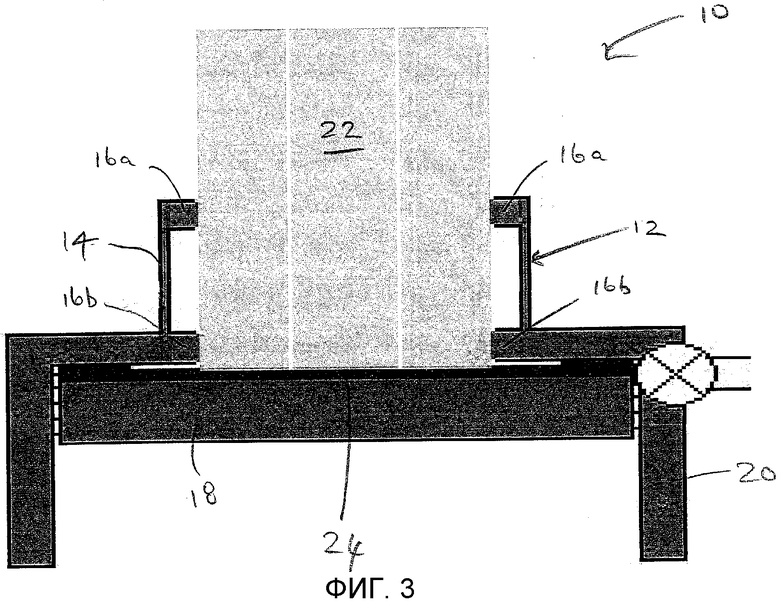

Фиг. 3 показывает расположение устройства и основы, в которой основа поддерживается приведением в действие надувных кольцевых выступов;

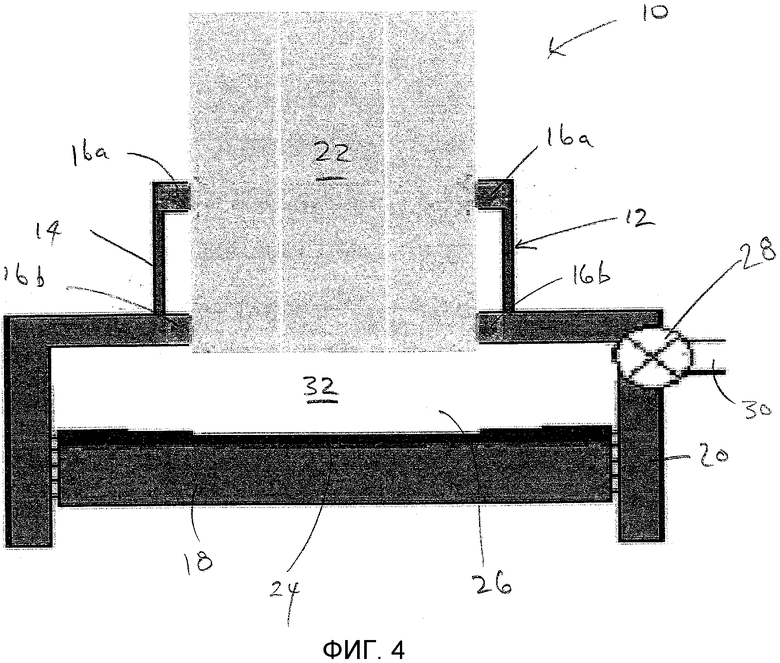

Фиг. 4 показывает расположение, в котором загрузочный поршень опущен и отмеренная доза материала пористого оксидного каталитического покрытия введена в рабочий объем через дозирующий регулирующий клапан;

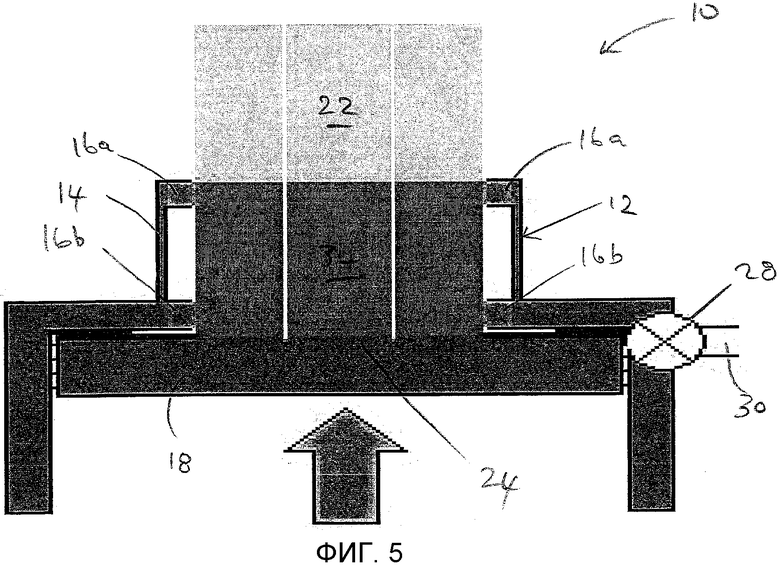

Фиг. 5 представляет расположение по Фиг. 4, в котором дозирующий регулирующий клапан закрыт и поршень выполнил загрузку материала пористого оксидного каталитического покрытия в основу;

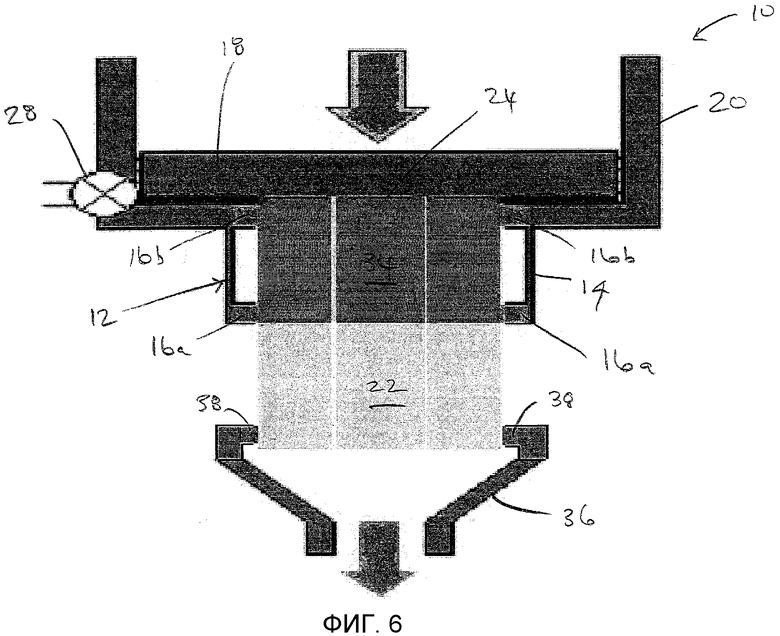

Фиг. 6 показывает расположение, в котором устройство перевернуто и нижний конец перевернутой основы вставлен в открытый конец воронки, имеющей уплотнение в виде надувного кольцевого выступа для приложения вакуума;

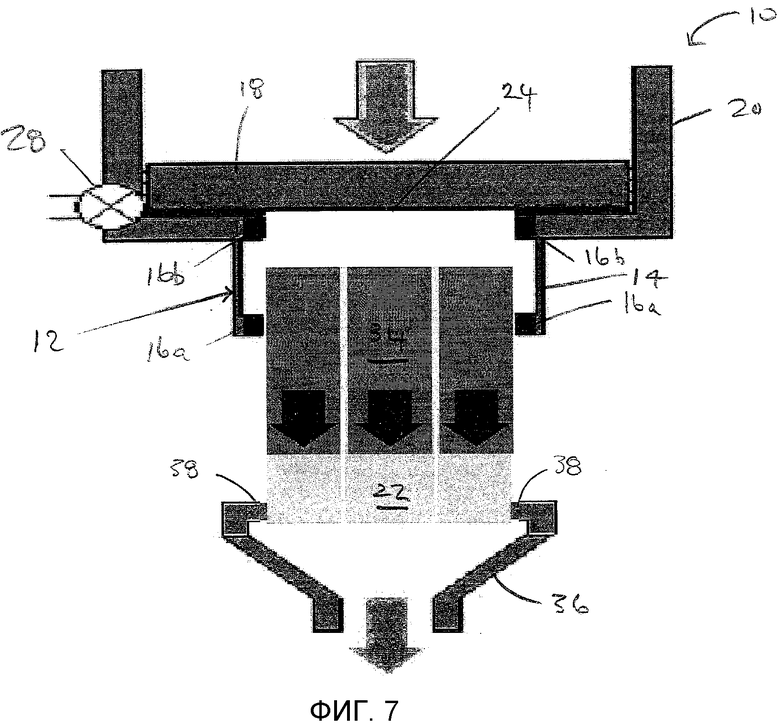

Фиг. 7 показывает стадию, на которой надувные кольцевые выступы (первого) поддерживающего средства отделены от основы, так что основа поддерживается кольцевым выступом вакуумной воронки, и вакуум прикладывается, чтобы протянуть материал пористого оксидного каталитического покрытия в монолитную основу;

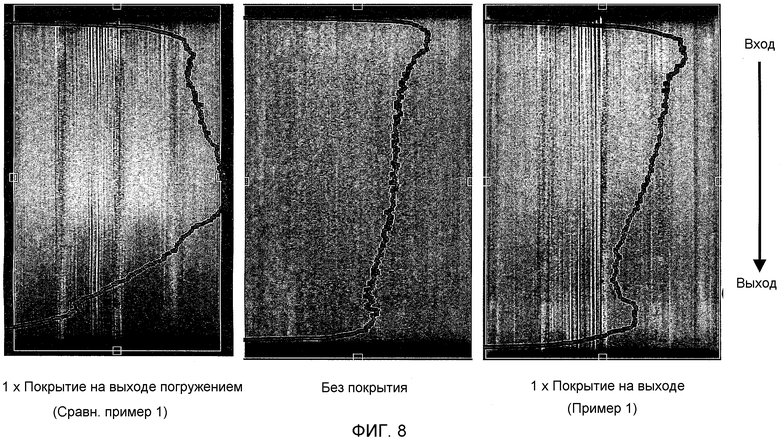

Фиг. 8 сравнивает профили рентгеновской плотности для трех фильтров с протеканием через стенки, первого (контрольного) «в состоянии поставки» от поставщика, в котором впускные каналы были предварительно покрыты мембранным слоем, содержащим высокодисперсный неорганический огнеупорный материал, второго «в состоянии поставки» и дополнительно покрытого на выпускных каналах катализатором селективного каталитического восстановления (SCR) с применением способа нанесения покрытия погружением (Сравнительный пример) и третьего «в состоянии поставки» и дополнительно покрытого на выпускных каналах тем же самым катализатором селективного каталитического восстановления (SCR) при загрузке материала пористого оксидного каталитического покрытия, аналогичной второму образцу, однако с применением способа в соответствии с данным изобретением;

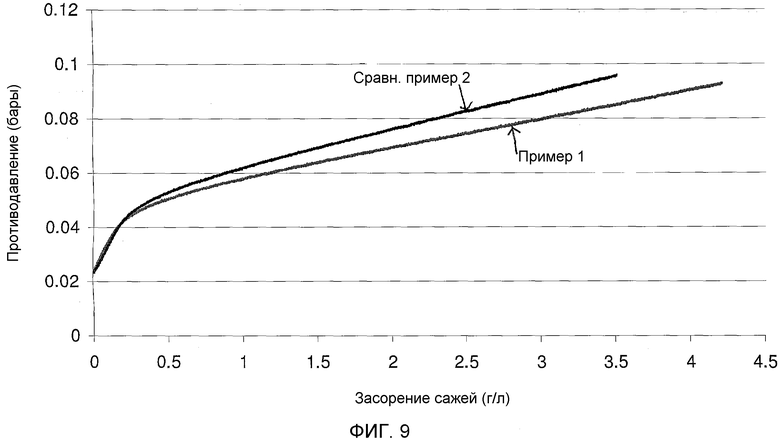

Фиг. 9 представляет собой график, сравнивающий противодавление в зависимости от засорения сажей для свежих образцов фильтров с протеканием через стенки, приготовленных способом нанесения покрытия погружением (Сравнительный пример) и способом в соответствии с данным изобретением;

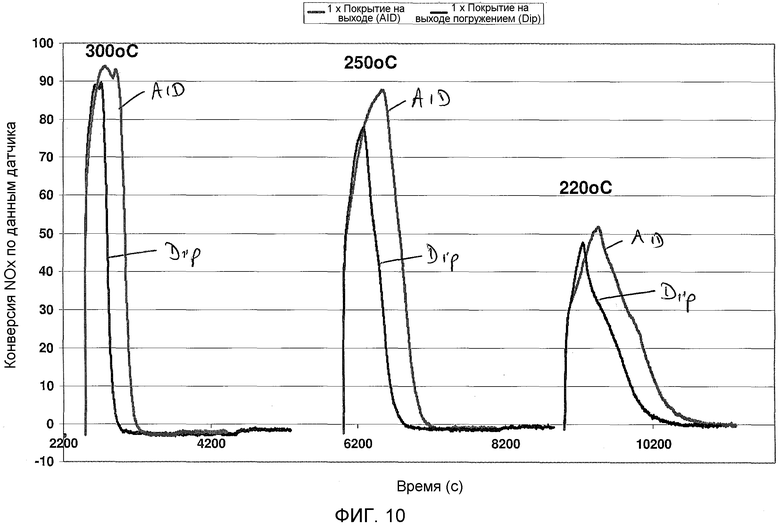

Фиг. 10 представляет собой график, сравнивающий активность конверсии NOx для свежих фильтров, приготовленных в соответствии с Примером 1 и Сравнительным примером 2, которые были установлены в выхлопную систему лабораторного стендового двигателя и испытаны в соответствии с методиками проведения эксперимента, описанными в Примере 5. На этой фигуре и последующих фигурах продукт Примера 1 обозначен как «AID», а продукт Сравнительного примера 2 обозначен как «Dip»;

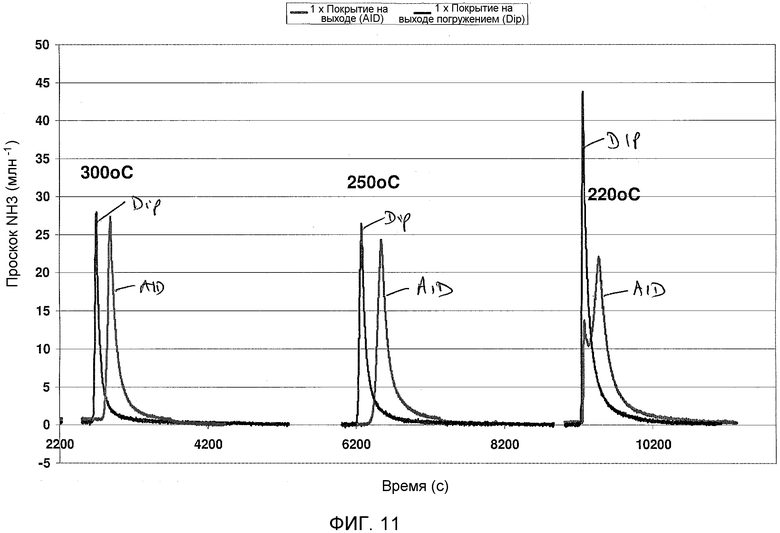

Фиг. 11 представляет собой график, сравнивающий степень проскока NH3 для свежих фильтров во время испытаний на конверсию NOx, показанных на Фиг. 10;

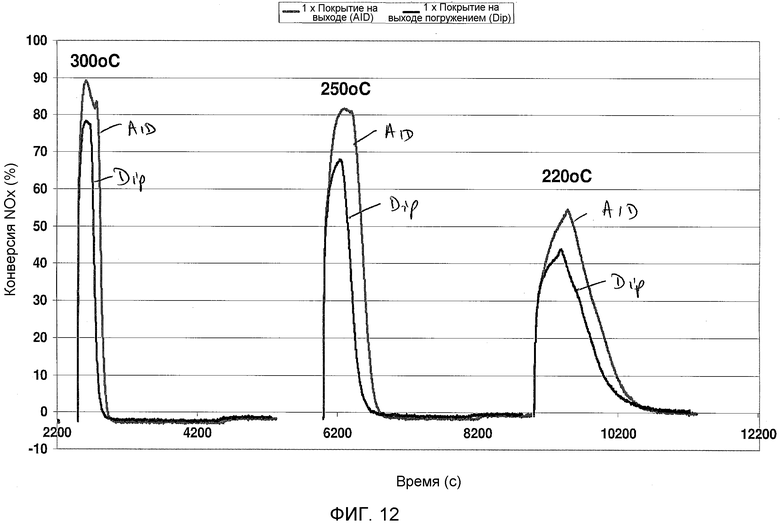

Фиг. 12 представляет собой график, сравнивающий активность конверсии NOx для состаренных фильтров, приготовленных в соответствии с Примером 1 и Сравнительным примером 2, которые были установлены в выхлопную систему лабораторного стендового двигателя и испытаны в соответствии с методиками проведения эксперимента, описанными в Примере 5; и

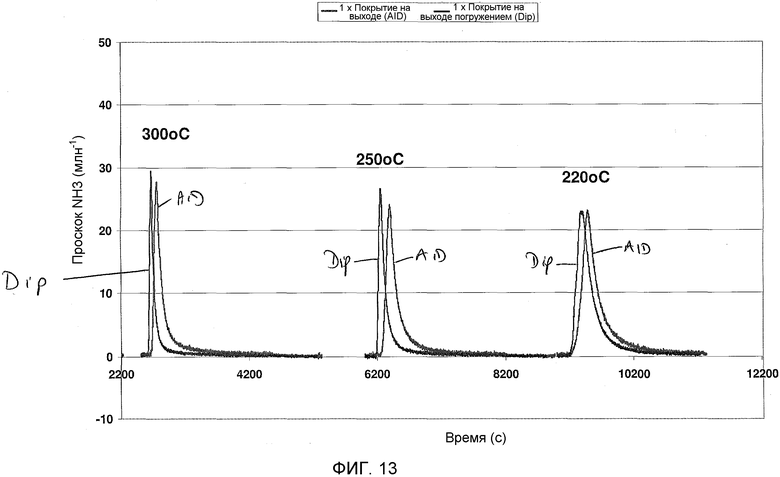

Фиг. 13 представляет собой график, сравнивающий степень проскока NH3 для состаренных фильтров во время испытаний на конверсию NOx, показанных на Фиг. 12.

Фиг. 1 показывает исходное положение для устройства 10 в соответствии с данным изобретением, в котором 12 представляет собой поддерживающее средство, содержащее корпус 14 для приема нижнего конца монолитной основы и пару надувных кольцевых выступов 16a, 16b в спущенном состоянии, при этом загрузочный поршень 18, размещенный внутри цилиндра 20, находится в выдвинутой, или первой, позиции.

Фиг. 2 показывает расположение, в котором основа 22 вставлена в поддерживающее средство 12 посредством, например, «перегрузочного» роботизированного манипулятора и поддерживается поверхностью головки поршня 24, содержащей эластомерный материал.

Фиг. 3 показывает устройство по Фиг. 2, в котором надувные кольцевые выступы 16a, 16b приведены в действие для сцепления с внешней поверхностью монолитной основы 22.

Фиг. 4 показывает состояние, в котором загрузочный поршень 18 опущен сервоприводом (не показан) до предварительно запрограммированной глубины и отмеренная доза материала 26 пористого оксидного каталитического покрытия закачивается через дозирующий регулирующий клапан 28 объемным дозатором (не показан) по линии 30 подачи материала пористого оксидного каталитического покрытия в рабочий объем 32, определяемый, отчасти, внутренней стенкой цилиндра, головкой цилиндра и головкой поршня 18.

На Фиг. 5, при закрытом дозирующем регулирующем клапане 28, загруженный материал 26 пористого оксидного каталитического покрытия протолкнут в основание основы 22. Поршень 18 возвращен к первой позиции, и поверхность эластомерного материала уплотняет поверхность нижнего конца основы 22 с введенной дозой при приготовлении к перевертыванию.

На Фиг. 6, основа 22 перевернута, например поворотом на 180°, в положение выше вакуумной воронки 36. Вакуумная воронка 36 поднимается на место посредством пневматического цилиндра (не показан). Надувной кольцевой выступ 38 в вакуумной воронке приводится в действие, и инициируется первое приложение вакуума.

Надувные кольцевые выступы 16a, 16b поддерживающего средства 12 отделяются, и вакуумная воронка 36 протягивает основу 22 вниз и от поверхности головки поршня 24 (кольцевой выступ 38 вакуумной воронки остается сцепленным, и пневматический поршень толкает основу вниз). После этого инициируются дополнительные приложения вакуума к основе 22. Может иметь место любое число приложений вакуума, однако в проиллюстрированном варианте осуществления выполняется два приложения вакуума, когда основа отделена от головки поршня. На этой стадии конечная аксиальная глубина покрытия достигается, когда жидкости удалены из суспензии материала пористого оксидного каталитического покрытия.

Посредством пневматического цилиндра вакуумная воронка 36 выталкивает основу 22 вверх, и надувные кольцевые выступы 16a, 16b повторно сцепляются. Кольцевой выступ 38 вакуумной воронки отделяется, и затем вакуумная воронка 36 перемещается вниз. Основа 22 и устройство 10 затем поворачиваются назад в первую, вертикальную позицию, так что покрытая основа может быть удалена вертикально, например, при применении «перегрузочного» устройства, для последующей сушки. Свежеприготовленная основа может быть затем вставлена в поддерживающее средство 14 устройства 10, и процедура может быть повторена.

ПРИМЕРЫ

ПРИМЕР 1 и СРАВНИТЕЛЬНЫЙ ПРИМЕР 2 - Нанесение катализатора селективного каталитического восстановления (SCR) на выпускные каналы коммерчески доступного фильтра с протеканием через стенки, имеющего мембранный слой на впускном канале, предварительно нанесенный поставщиком

В этом Примере 1 коммерчески доступный фильтр с протеканием через стенки из карбида кремния (NGK Insulators Ltd., код продукта: MSC-111), с круговым поперечным сечением (диаметром 5,66 дюйма (14,4 см)) и аксиальной длиной 6 дюймов (15,24 см)), имеющий плотность ячеек 300 ячеек на квадратный дюйм, толщину стенок каналов 0,305 мм, пористость 52% и средний размер пор 23 мкм при оценке ртутной порометрией и имеющий впускные каналы, предварительно покрытые поставщиком (т.е. NGK) мембранным слоем, содержащим высокодисперсные огнеупорные частицы, был использован, чтобы сравнить физические и химические свойства фильтра, имеющего выпускные каналы, покрытые катализатором селективного каталитического восстановления (SCR) способом в соответствии с данным изобретением и обычным способом нанесения покрытия погружением.

Материал пористого оксидного каталитического покрытия, содержащий дисперсию NH3-SCR катализатора в виде молекулярного сита из шабазита (CHA) с замещением медью (2,5 масс.% меди), наносили на 100% аксиальной длины лишь выпускных каналов продукта MSC-111 при применении устройства и способа в соответствии с данным изобретением. Содержание в материале пористого оксидного каталитического покрытия твердотельных частиц Cu/цеолитового катализатора составляло 25%, и был включен золь кремниевой кислоты в качестве связующего при 10% от твердотельных частиц материала. Была достигнута загрузка материала пористого оксидного каталитического покрытия 0,95 г/дюйм3 (0,058 г/см3). Покрытый продукт сушили в воздушном потоке при 100°C и обжигали (т.е. прокаливали) при 500°C в течение 1 часа.

Для Сравнительного примера 2 аналогичный продукт при идентичной загрузке материала пористого оксидного каталитического покрытия был получен способом нанесения покрытия погружением, описанным в WO 2005/016497, при использовании идентичного состава материала пористого оксидного каталитического покрытия, т.е. фильтр с протеканием через стенки (1) погружали в суспензию до глубины, достаточной, чтобы покрыть основы вдоль всей аксиальной длины основы с одного направления; (2) вакуумировали от покрытой стороны в течение примерно 20 секунд; и высушивали и обжигали, как в случае Примера 1.

Состаренные каталитические фильтры приготавливали посредством обеднения гидротермическим старением продуктов Примера 1 и Сравнительного примера 2 при 800°C в течение 16 часов в атмосфере с 10% кислорода (O2), 10% водяного пара, остальное азот (N2).

ПРИМЕР 3 - Анализ рентгеновской плотности покрытых фильтров

Покрытые фильтры с протеканием через стенки, приготовленные в соответствии с Примером 1 и Сравнительным примером 2, анализировали с применением анализа рентгеновской плотности и сравнивали с фильтром MSC-111 в состоянии поставки от поставщика (т.е. имеющим впускные каналы, предварительно покрытые мембранным слоем, однако без нанесения покрытия катализатора селективного каталитического восстановления (SCR) на выпускные каналы). Результаты показаны на Фиг. 8, на которой линия рентгеновской плотности наложена на рентгеновский снимок покрытого или «нетронутого» продукта. Измерительные точки рентгеновской плотности, наиболее удаленные влево для данного осевого расположения вдоль длины фильтра, указывают на сравнительно высокую плотность, например, концевые пробки фильтра с протеканием через стенки. В противоположность этому измерительные точки, наиболее удаленные вправо для данного осевого расположения вдоль длины фильтра, указывают на сравнительно низкую плотность.

Из линии рентгеновской плотности для продукта MSC-111 «в состоянии поставки» можно видеть, что градиент плотности уже существует между впускным концом и выпускным концом, что, как предполагают авторы изобретения, обусловлено мембранным слоем, нанесенным поставщиком (выпускной конец имеет более высокую плотность пористого оксидного каталитического покрытия, чем впускной конец). При сравнении с линии рентгеновской плотности для продукта «в состоянии поставки» с продуктом Сравнительного примера 2 можно видеть, что профиль покрытия увеличивается в плотности по направлению к выпускному концу. Также можно видеть, что плотность фактически уменьшается от впускного конца в направлении к середине в случае продукта Сравнительного примера 2 по сравнению с продуктом «в состоянии поставки».

Авторы изобретения предполагают, что этот профиль покрытия может быть обусловлен увеличенной плотностью твердотельных частиц на выпускном конце, вызванной неравномерным воздушным потоком во время приложения вакуума в процессе изготовления Сравнительного примера 2, так что воздушный поток вызывает высокий уровень удаления материала пористого оксидного каталитического покрытия из части, центральной в осевом направлении продукта Сравнительного примера 2. Также возможно, что этот результат наблюдений может быть обусловлен вариациями от партии к партии в продукте «в состоянии поставки».

В противоположность этому, фильтр Примера 1 имеет профиль плотности, который в основном сходен с продуктом «в состоянии поставки», включая аналогичную тенденцию изменения плотности материала пористого оксидного каталитического покрытия от впускного конца к выпускному концу.

ПРИМЕР 4 - Анализ противодавления при загрузке сажей

Возрастание величины противодавления при засорении сажей для каждого из фильтров Примера 1 и Сравнительного примера 2 при использовании дизельных выхлопных газов, содержащих твердотельные частицы, испытывали с применением дизельного генератора твердотельных частиц (DPG) и испытательного стенда, раскрытого в Европейском патенте 1850068 A1 и изготовленного Cambustion Ltd. А именно, устройства для генерации и отбора твердотельных частиц, производных от сгорания жидкого углеродсодержащего топлива, данное устройство содержит топливную горелку, имеющую сопло, данное сопло размещено в контейнере, контейнер содержит впускное отверстие для газа и выпускное отверстие для газа, указанное выпускное отверстие для газа соединяется с каналом для перемещения газа из выпускного отверстия для газа в атмосферу, средство для определения расхода газа, протекающего через впускное отверстие для газа, и средство для принуждения окисляющего газа к протеканию из впускного отверстия для газа через контейнер, выпускное отверстие для газа и канал в атмосферу, блок для отбора твердотельных частиц из газа, протекающего через канал, и средство для управления средством для принуждения газа к протеканию в ответ на обнаруженный расход газа на впускном отверстии для газа, посредством чего расход газа на впускном отверстии для газа поддерживается при желательной величине, чтобы предоставлять субстехиометрическое сгорание топлива внутри контейнера и посредством этого содействовать образованию твердотельных частиц.

Фильтры были установлены каждый по очереди в указанный блок при впускных каналах, предварительно покрытых поставщиком мембранным слоем, размещенным, чтобы первым принимать выхлопные газы, содержащие твердотельные частицы. Устройство функционировало совместно со стандартным заправочным дизельным топливом, содержащим максимум 50 млн-1 серы. Дизельный генератор твердотельных частиц (DPG) функционировал при массовом расходе газа 250 кг/ч, скорости генерации материала в виде частиц 10 г/ч при встроенном в линию фильтре твердотельных частиц из карбида кремния, поддерживаемом при примерно 240°C. Во время засорения твердотельными частицами каждого фильтра противодавление определялось с помощью датчика перепада давления и вводилось в компьютер каждые 10 секунд.

ПРИМЕР 5 - Сравнение активности свежих и состаренных покрытых фильтров на стендовом двигателе

Фильтры Примера 1 и Сравнительного примера 2 были установлены каждый по очереди в систему выхлопных газов установленного на стенде обычного железнодорожного двигателя, совместимого с Евро 4 (пригодного, например, для пассажирского вагона), с непосредственным впрыском 2 л, в нижнем течении катализатора окисления объемом 1 л (95 г/фут3 (3,35 г/дм3) при массовом соотношении 2:1 платины и палладия, нанесенных на 350 ячеек на квадратный дюйм монолитной проточной основы из кордиерита), с ориентацией фильтра таким образом, что каналы, снабженные предварительно нанесенным мембранным слоем, находились на стороне фильтра для впуска газа. Использовалось стандартное дизельное топливо с содержанием серы 50 млн-1. Инжектор мочевины для инжекции раствора мочевины (AdBlue) в выхлопные газы был размещен между катализатором окисления и фильтром. Использовалось дизельное топливо с содержанием серы <10 млн-1. Вслед за первоначальной фазой разогрева двигатель прогонялся при последовательности нагрузок двигателя, для того чтобы достигнуть желательной температуры на входе фильтра. Использованные условия испытаний были такими, как представлено в Таблице 1. «Альфа» определяется как соотношение NH3/NOx. Так, для «Альфа» 0,7 теоретический максимум конверсии NOx составляет 70% в соответствии с реакциями 4NO+4NH3+3O2→4N2+6H2O; и NO+NO2+2NH3→2N2+3H2O. Положение клапана для рециркуляции выхлопных газов (EGR), запрограммированное в стратегии управления двигателем, аннулировалось для того, чтобы отключить EGR, так чтобы стадии 3-5 суммарно заканчивались бы по прохождении разумного периода времени (вместо часов). Вся последовательность стадий с 1 по 5 была выполнена одна сразу же за другой.

Описание эксперимента для конверсии NOx и испытаний

на проскок NH3

(EGR включена)

(EGR включена)

(EGR выключена)

(EGR выключена)

(EGR выключена)

Результаты для «свежих» каталитическим фильтров показаны на Фиг. 10 и 11, на которых можно видеть, что пиковая активность конверсии NOx каталитического фильтра Примера 1 значительно лучше при каждой из трех показанных точек измерения температуры. Для испытания на проскок NH3 можно видеть, что NH3 проскакивает позднее для каталитического фильтра Примера 1, чем для каталитического фильтра Сравнительного примера 2. Это показывает, что каталитический фильтр по данному изобретению имеет более высокую способность к аккумулированию NH3, чем фильтр Сравнительного примера, что важно для промотирования конверсии NOx при низкой температуре.

Соответствующие результаты для состаренных образцов показаны на Фиг. 12 и 13 соответственно, на которых активность конверсии NOx значительно лучше для образца Примера 1, чем для образца Сравнительного примера 2. Также видна такая же задержка в проскоке аммиака, показывающая, что после старения поддерживаются те же преимущества, что и в отношении свежих образцов.

Из результатов Примеров, рассматриваемых в целом, можно видеть, что образцы фильтра с протеканием через стенки MSC-111, выпускные каналы которых покрыты катализатором селективного каталитического восстановления (SCR) в соответствии с данным изобретением, показывают более равномерный профиль покрытия, имеют более низкое противодавление при засорении сажей и увеличенную конверсию NOx NH3-SCR катализатором (как в свежем, так и в состаренном состоянии) и более высокую способность к аккумулированию NH3, чем такой же фильтр с протеканием через стенки, покрытый с применением обычного метода нанесения покрытия погружением в соответствии с известным уровнем техники.

Во избежание сомнений, все содержание каждого патентного документа, на который делается ссылка в этом описании, включено в данный документ посредством ссылки во всей ее полноте.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2570197C1 |

| ЗОНИРОВАННЫЕ КАТАЛИТИЧЕСКИЕ ФИЛЬТРЫ ДЛЯ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2609476C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, РАБОТАЮЩЕГО НА БЕДНЫХ СМЕСЯХ | 2009 |

|

RU2504668C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ | 2014 |

|

RU2721563C2 |

| БЛИЗКО РАЗМЕЩЕННАЯ СИСТЕМА SCR | 2013 |

|

RU2651917C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ (МПГ) ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ | 2012 |

|

RU2665464C2 |

| ЭКСТРУДИРОВАННЫЙ КАТАЛИЗАТОР С СОТОВОЙ СТРУКТУРОЙ | 2012 |

|

RU2637510C2 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ИМЕЮЩАЯ ОБЛАСТЬ ЗАХВАТА ДЛЯ ИСПАРЯЮЩЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2730511C2 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР С ПРОТОЧНЫМИ СТЕНКАМИ С КАТАЛИЗАТОРОМ НЕЙТРАЛИЗАЦИИ ПРОСКОКА АММИАКА | 2018 |

|

RU2755135C2 |

Изобретение относится к способу и устройству для нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора. Способ включает следующие стадии, на которых: поддерживают монолитную основу с сотовой структурой по существу в вертикальном положении; вводят заданный объем жидкости в основу через открытые концы каналов на нижнем конце основы; удерживают герметичным образом введенную жидкость внутри основы; переворачивают основу, содержащую удерживаемую жидкость; и осуществляют приложение вакуума к открытым концам каналов основы на перевернутом, нижнем конце основы, чтобы протянуть жидкость вдоль каналов основы. Изобретение относится также к каталитической монолитной основе фильтра с протеканием через стенки, на впускные каналы которой предварительно нанесен поверхностный мембранный слой, содержащий высокодисперсные огнеупорные твердотельные частицы, в которой выпускные каналы содержат пористое оксидное каталитическое покрытие с по существу равномерным в осевом направлении профилем, данная каталитическая монолитная основа фильтра с протеканием через стенки может быть изготовлена способом по любому из пунктов 1-4. Технический результат заключается в получении каталитического фильтра, имеющего более высокую способность к аккумулированию NH3, что важно для промотирования конверсии NOx при низкой температуре. 3 н. и 15 з.п.ф-лы, 1 табл., 13 ил., 5 пр.

1. Способ нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора, включающий следующие стадии, на которых:

(i) поддерживают монолитную основу с сотовой структурой по существу в вертикальном положении;

(ii) вводят заданный объем жидкости в основу через открытые концы каналов на нижнем конце основы;

(iii) удерживают герметичным образом введенную жидкость внутри основы;

(iv) переворачивают основу, содержащую удерживаемую жидкость; и

(v) осуществляют приложение вакуума к открытым концам каналов основы на перевернутом, нижнем конце основы, чтобы протянуть жидкость вдоль каналов основы.

2. Способ по п. 1, содержащий между стадиями (i) и (ii) стадию герметичного отделения внешней поверхности основы от открытых концов каналов на нижнем конце основы.

3. Способ по п. 1 или 2, в котором на стадии (v) уплотнение, удерживающее жидкость, удаляют только после приложения вакуума.

4. Способ по п. 1 или 2, в котором основа представляет собой фильтр.

5. Устройство для нанесения на монолитную основу с сотовой структурой, содержащую множество каналов, покрытия из жидкости, содержащей компонент катализатора, содержащее:

(а) средство для поддержания монолитной основы с сотовой структурой по существу в вертикальном положении;

(b) средство для введения заданного объема жидкости в основу через открытые концы каналов на нижнем конце основы;

(c) средство для удерживания герметичным образом введенной жидкости внутри основы;

(d) средство для переворачивания основы, содержащей удерживаемую жидкость; и

(e) средство для приложения вакуума к открытым концам каналов основы на перевернутом, нижнем конце основы, чтобы протянуть жидкость вдоль каналов основы.

6. Устройство по п. 5, в котором поддерживающее средство содержит корпус для приема по меньшей мере нижнего конца основы.

7. Устройство по п. 6, в котором поддерживающее средство содержит надувной кольцевой выступ, расположенный на внутренней поверхности корпуса, для сцепления с внешней поверхностью основы.

8. Устройство по любому из пп. 5, 6 или 7, в котором средство для введения жидкости содержит поршень, осуществляющий возвратно-поступательное движение внутри цилиндра.

9. Устройство по п. 8, в котором поршень совершает возвратно-поступательное движение между первой позицией, в которой головка поршня прилегает к головке цилиндра, и второй позицией, в которой внутренняя стенка цилиндра, головка цилиндра и головка поршня определяют, по меньшей мере частично, рабочий объем.

10. Устройство по п. 9, в котором поверхность головки поршня поддерживает нижний конец основы, когда поршень находится в первой позиции.

11. Устройство по п. 8, в котором корпус цилиндра содержит клапан для подачи жидкости в отверстие цилиндра.

12. Устройство по п. 8, в котором средство для удерживания герметичным образом введенной жидкости внутри основы включает поверхность головки поршня.

13. Устройство по п. 12, в котором корпус, поршень и цилиндр выполнены с возможностью переворачивания посредством переворачивающего средства.

14. Устройство по любому из пп. 5-7 или 9-13, содержащее средство для герметичного отделения внешней поверхности основы от открытых концов каналов на нижнем конце основы.

15. Устройство по п. 7, содержащее средство для герметичного отделения внешней поверхности основы от открытых концов каналов на нижнем конце основы, причем средство для герметичного отделения внешней поверхности основы от открытых концов каналов на нижнем конце основы содержит надувной кольцевой выступ.

16. Устройство по любому из пп. 5-7, 9-13 или 15, в котором вакуумирующее средство содержит воронку, более широкий конец которой используется для приема перевернутого конца основы.

17. Устройство по любому из пп. 5-7, 9-13 или 15, содержащее средство, управляемое компьютером, для управления устройством при выполнении стадий способа по любому из пп. 1-4.

18. Каталитическая монолитная основа фильтра с протеканием через стенки, на впускные каналы которой производителем монолитной основы фильтра с протеканием через стенки предварительно нанесен поверхностный мембранный слой, содержащий высокодисперсные огнеупорные твердотельные частицы, в которой выпускные каналы содержат пористое оксидное каталитическое покрытие с по существу равномерным в осевом направлении профилем, данная каталитическая монолитная основа фильтра с протеканием через стенки может быть изготовлена способом по любому из пп. 1-4.

| US 20050031514 А1, 10.02.2005 | |||

| US 5422138 А1, 06.06.1995 | |||

| СПОСОБ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО НОСИТЕЛЯ ИЛИ ФИЛЬТРА ОРГАНИЗОВАННОЙ СТРУКТУРЫ ДЛЯ КАТАЛИЗАТОРА | 2000 |

|

RU2164442C1 |

Авторы

Даты

2015-02-20—Публикация

2011-01-04—Подача