Изобретение относится к контролю герметичности пневмогидравлическим методом и может быть использовано для контроля герметичности многополостных изделий, внутренняя полость которых не замкнута.

Известен способ испытания на герметичность изделий (авторское свидетельство СССР №1631338, кл. G01M 3/06, 1988 - прототип), заключающийся в том, что создают избыточное давление газа в изделии путем погружения его свободным отверстием в жидкость так, что бы его ось была перпендикулярна поверхности жидкости, пространство над жидкостью вакуумируют таким образом, что уровень столба жидкости внутри полости должен поддерживаться постоянным и совпадающим с плоскостью свободного отверстия, о наличии течи по наружной стенке судят по выделению пузырьков газа на поверхности стенки, а по внутренней стенке - по вытеканию газа из свободного отверстия изделия. При опускании изделия в жидкость газ в полости 8 сжимается от атмосферного давления Ратм до давления Ратм + qgH, где q - плотность жидкости; Н - высота столба жидкости; g - ускорение силы тяжести.

При этом уровень жидкости в изделии поднимается выше среза (поверхность 7). В процессе вакуумирования давление в пространстве над жидкостью уменьшается, газ в полости 8 изделия расширяется, выталкивает жидкость из изделия и уровень жидкости приближается к срезу. При достижении определенного давления P1 уровень жидкости совпадает со срезом, при этом давление в полости изделия равно атмосферному Ратм. Исходя из равенства давлений на срезе изделия, имеем Ратм=P1+qgH.

Дальнейшее уменьшение давления над жидкостью не беспредельно и определяется давлением насыщенных паров жидкости Ps. Если над поверхностью жидкости давление меньше давления насыщенных паров, то происходит интенсивное испарение жидкости и появление на ее поверхности пузырьков газа, мешающих испытанию на герметичность.

Давление вакуумирования над поверхностью жидкости определяется плотностью, давлением насыщенных паров жидкости при данной температуре, глубиной погружения изделия в жидкость и выбирается из условия (Ратм-qgH)=P1≥Ps.

При этом посторонний источник создания давления не требуется, а глубина погружения Н, например, для воды должна быть менее 10 м.

Недостатком известного способа является то, что он не позволяет определять расположение мест течей на поверхности внутренней стенки и величину утечки газа через них.

Указанная задача достигается тем, что в полость изделия, сообщающуюся с атмосферой и ограниченную внутренней стенкой, заливают жидкость и при заливке определяют объемы залитой жидкости, соответствующие ступенчатому уменьшению или полному прекращению утечек газа из свободного отверстия изделия, и по полученным значениям объемов жидкости и геометрическим размерам внутренней полости изделия определяют расположение мест течей на внутренней стенке.

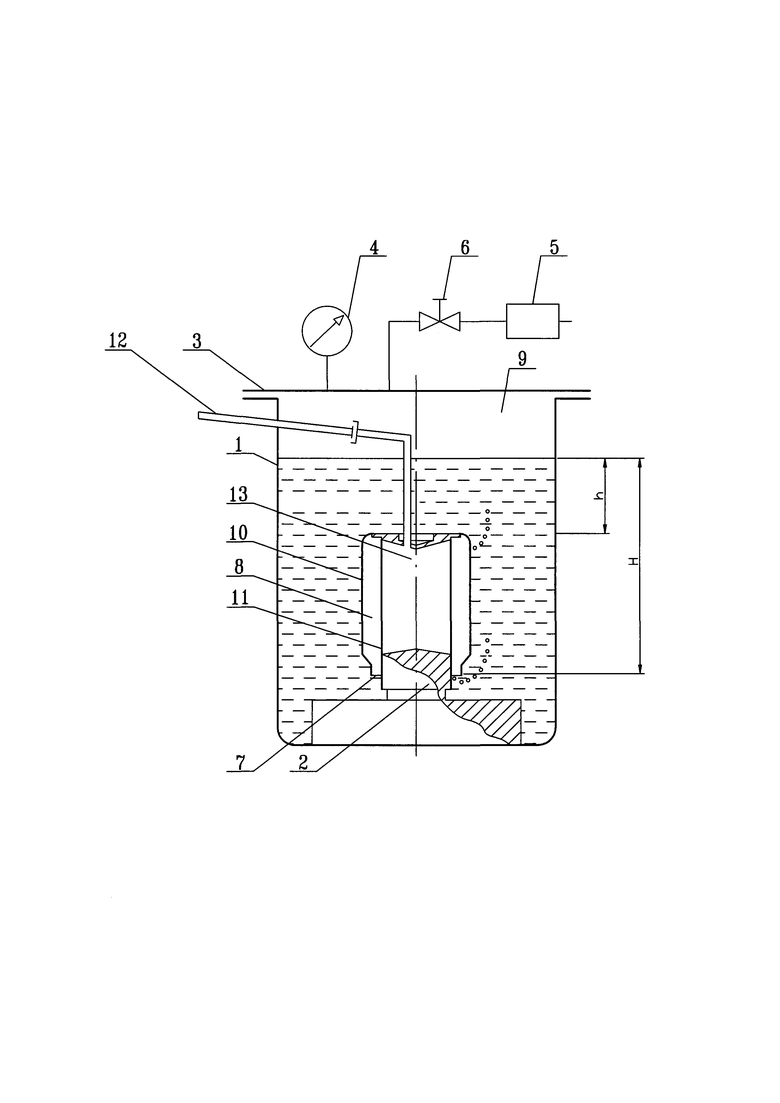

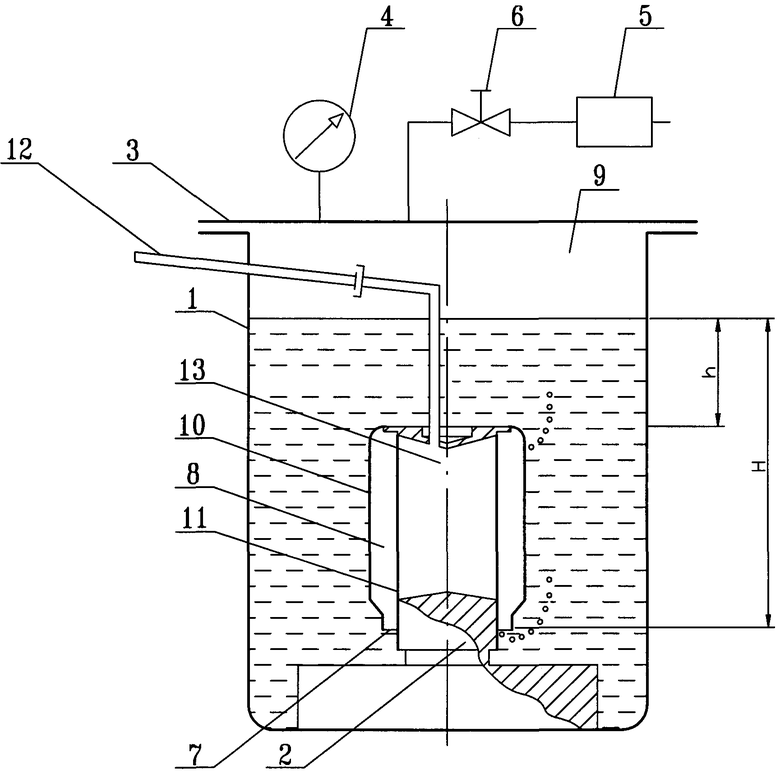

На рисунке 1 представлена схема устройства для осуществления способа.

Устройство содержит емкость 1 с жидкостью, в которую погружено испытываемое изделие 2, внутренняя полость которого соединена трубопроводом 12 с атмосферой, крышку 3, установленную на емкость 1, вакуумметр 4, размещенный на крышке 3 и сообщающийся с внутренней полостью емкости 1 и вакуумный насос 5, соединенный посредством вентиля 6 с внутренней полостью емкости 1.

Способ осуществляется следующим образом.

Испытываемое изделие 2 устанавливают в емкость 1 с жидкостью, ориентируют открытой поверхностью 7 параллельно горизонтальной плоскости так, чтобы сохранить в незамкнутой полости 8 газ, погружают на глубину Н и соединяют полость 13 изделия с трубопроводом для заливки жидкости 12. Затем закрывают емкость 1 крышкой 3 и полость 9 между жидкостью и крышкой 3 вакуумируют насосом 5, предварительно открыв вентиль 6.

После вакуумирования полости 9 до давления Рвак в полости 8 создают давление Рвак + qgH. Газ, находящийся в полости 8 и первоначально сжатый, расширяется, частично вытекает и полностью заполняет полость 8. Под действием перепада давления, изменяющееся от нуля (поверхность 7) до qg⋅(H-h) в верхней точке полости 8, из имеющихся мест течей на контролируемой поверхности наружной стенки 10 изделия 2 образовываются и отрываются пузырьки газа, по которым судят о герметичности изделия. Одновременно (при наличии течей по внутренней стенке 11) пузырьки газа выходят с открытой поверхности 7.

При наличии течей по внутренней стенке 11 через трубопровод 12 заливают жидкость в полость 13 и при заливке определяют объемы залитой жидкости, соответствующие ступенчатому уменьшению или полному прекращению утечки газа из свободного отверстия 7 изделия 2, и по полученным значениям объемов жидкости и геометрическим размерам внутренней полости 13 изделия определяют расположение мест течей на внутренней стенке 11.

Полагаем, что внутренняя полость 13 изделия представляет цилиндр с площадью поперечного сечения S. На наружной поверхности цилиндра имеются две одинаковые по величине течи и расположены они на расстоянии L1 и L2 от нижней точки внутренней полости.

В начальный момент заливки из свободного отверстия изделия вытекает суммарная утечка газа по двум течам, при дальнейшей заливке жидкости первая течь, расположенная на расстоянии L1, перекрывается и утечка газа из свободного отверстия изделия уменьшается примерно в два раза. В этот момент определяется объем залитой жидкости V1 и величина L1 вычисляется по формуле L1=V1/S. Дальнейшая заливка жидкости приводит к перекрытию второй течи, расположенной на расстоянии L2, и к прекращению выделения пузырьков газа из свободного отверстия изделия.

После прекращения утечки газа определяют объем залитой жидкости V2 и вычисляют L2 по формуле L2=V2/S.

Для определения величины утечки газа через перекрываемые жидкостью течи, расположенные на внутренней стенке изделия 11, измеряют утечки газа до и после перекрытия каждой течи жидкостью и по разнице показаний определяют величину утечки газа через перекрытую течь. Измерение утечек проводят, например, путем определения величины образовывающихся и отрывающихся пузырьков газа на свободной поверхности изделия 7 и частоты их образования в единицу времени.

При выборе жидкости для заливки во внутреннюю полость изделия необходимо исключить возможность изменения давления газа в полости 8 между внутренней и наружной стенками изделия за счет возможного проникновения жидкости через течи внутренней стенки и ее испарения.

Испарение, проникшей через течь жидкости, может привести к повышению давления газа в полости 8 и к искажению результатов испытаний. Чтобы это исключить необходимо выбирать жидкость для заливки с давлением насыщенных паров равным или менее давления в полости 8 между внутренней и наружной стенками изделия.

Учитывая, что при испытании на герметичность выявляются течи микронных размеров, то количество жидкости, которое может проникнуть через внутреннюю стенку изделия в полость 8, ничтожно мало.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания на герметичность изделий | 1989 |

|

SU1696925A1 |

| Способ очистки и обнаружения места течи полых изделий | 1988 |

|

SU1706731A1 |

| Расходомер для определения герметичности изделия | 1991 |

|

SU1827557A1 |

| Способ испытаний на герметичность многополостных изделий | 1977 |

|

SU678371A1 |

| Способ контроля герметичности полых изделий с открытым торцом | 1989 |

|

SU1698658A1 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ НЕГЕРМЕТИЧНОСТИ ОБЪЕКТА (ВАРИАНТЫ) | 2000 |

|

RU2193173C2 |

| Способ испытания на герметичность изделий | 1988 |

|

SU1631338A1 |

| Способ испытаний многополостных изделий на суммарную герметичность | 2023 |

|

RU2818989C1 |

| Способ обнаружения места утечки трубопроводов | 1980 |

|

SU957029A1 |

| Устройство для испытания сосудов на герметичность | 1990 |

|

SU1728693A1 |

Изобретение относится к области исследования устройств на герметичность и может быть использовано для испытания многополостных изделий, внутренняя полость которых не замкнута. Сущность: создают избыточное давление газа в изделии (2) путем погружения его свободным отверстием (7) в жидкость так, чтобы его ось была перпендикулярна поверхности жидкости. Пространство (9) над жидкостью вакуумируют таким образом, чтобы уровень столба жидкости внутри полости (13) был постоянным и совпадающим с плоскостью свободного отверстия (7). О наличии течей по наружной стенке судят по выделению пузырьков газа на поверхности стенки (10), а по внутренней стенке (11) - по вытеканию газа из свободного отверстия изделия. При наличии течей по внутренней стенке (11) в полость (13) изделия, сообщающуюся с атмосферой и ограниченную внутренней стенкой (11), заливают жидкость. При заливке определяют объемы залитой жидкости, соответствующие ступенчатому уменьшению или полному прекращению утечек газа из свободного отверстия (7) изделия. По полученным значениям объемов жидкости и геометрическим размерам внутренней полости (13) изделия определяют расположение мест течей на внутренней стенке. Технический результат: расширение функциональных возможностей. 2 з.п. ф-лы, 1 ил.

1. Способ испытания на герметичность многополостных изделий, внутренняя полость которых соединена с атмосферой, заключающийся в том, что создают избыточное давление газа в изделии путем погружения его свободным отверстием в жидкость так, чтобы его ось была перпендикулярна поверхности жидкости, пространство над жидкостью вакуумируют таким образом, чтобы уровень столба жидкости внутри полости поддерживался постоянным и совпадающим с плоскостью свободного отверстия, о наличии течей по наружной стенке судят по выделению пузырьков газа на поверхности стенки, а по внутренней стенке - по вытеканию газа из свободного отверстия изделия, отличающийся тем, что в полость изделия, сообщающуюся с атмосферой и ограниченную внутренней стенкой, заливают жидкость и при заливке определяют объемы залитой жидкости, соответствующие ступенчатому уменьшению или полному прекращению утечек газа из свободного отверстия изделия, и по полученным значениям объемов жидкости и геометрическим размерам внутренней полости изделия определяют расположение мест течей на внутренней стенке.

2. Способ по п. 1, отличающийся тем, что при наличии на внутренней стенке двух и более течей измеряют утечки газа до и после перекрытия жидкостью каждой течи и по разнице показаний определяют величину утечки газа через перекрытую течь.

3. Способ по п. 2, отличающийся тем, что жидкость для заливки во внутреннюю полость изделия выбирают с давлением насыщенных паров, равным или менее давления в полости между внутренней и наружной стенками изделия.

| Способ испытания на герметичность изделий | 1988 |

|

SU1631338A1 |

| Способ испытания на герметичность изделий | 1989 |

|

SU1696925A1 |

| JPS 61231426 A, 15.10.1986. | |||

Авторы

Даты

2020-12-24—Публикация

2020-06-16—Подача