Данное изобретение относится к движительному устройству для летательного аппарата, такого как, например, турбовинтовой самолет.

Движительное устройство, как правило, содержит генератор крутящего момента, приводящий в действие выходной вал, который с возможностью вращения присоединен к движителю через силовую коробку передач.

Генератор крутящего момента является, например, турбомашиной в случае турбовинтового двигателя или поршневого двигателя, причем винт обычно представляет собой винт с лопастями, который содержит или не содержит средства синхронизации лопастей, обеспечивающие регулирование углового положения лопастей.

Генератор крутящего момента прикреплен к раме или ложементу с помощью гибких соединений, образованных, например, изоляторами. Рама обеспечивает возможность подвешивания движительной установки к конструкции летательного аппарата, например, на крыле или на кронштейне, прикрепленном к фюзеляжу.

Силовая трансмиссия, также известная как силовая коробка передач (PGB), представляет собой коробку передач, предназначенную для уменьшения скорости вращения вала генератора крутящего момента с обеспечением приведения в действие выходного вала, на котором установлен движитель.

Силовая трансмиссия содержит корпус и, например, эпициклическую коробку передач, содержащую вращающиеся планетарные сателлиты, установленные на водиле и вращающиеся внутри коронной шестерни эпициклической коробки передач. Указанный корпус установлен на раме с помощью гибких соединений, образованных, например, изоляторами.

Изоляторы используются для изоляции вибраций, возникающих во время работы, для уменьшения шума или явления усталости.

Для обеспечения регулирования движительной установки необходимо учитывать крутящий момент, передаваемый выходному валу, который приводит в действие движитель, т.е. винт.

Для осуществления этого используемый в настоящее время способ предусматривает измерение кручения вала, соединяющего выход генератора крутящего момента и вход силовой коробки передач и называемого промежуточным валом, для точной оценки крутящего момента, создаваемого генератором и передаваемого через силовую коробку передач на выходной вал.

Этот способ имеет следующие недостатки.

Датчик крутящего момента должен быть смонтирован на промежуточном валу, так что вал должен быть удлинен, что ограничивает пространство и требует изменения общей конструкции движительной установки. Кроме того, такое измерение дает возможность измерения только крутящего момента на входе силовой трансмиссии, но не на выходе, что является необходимым для регулирования. Соответственно, необходимо вычислять крутящий момент на движителе. Эти два крутящих момента неодинаковы, поскольку существуют потери, обусловленные статическим и динамическим поведением силовой трансмиссии, в частности обусловленные трением во время ее работы, температурой, циркуляцией масла или механическим изгибом различных элементов, и эти потери трудно оценить. Также имеют место потери, которые обусловлены отбором энергии различными вспомогательными средствами, установленными на силовой коробке передач, и которые при необходимости могут быть оценены. Данные различные потери могут привести к изменению соотношения между крутящим моментом, создаваемым на выходном валу, и крутящим моментом, создаваемым на промежуточном валу, нелинейным образом.

Кроме того, измерение кручения промежуточного вала чувствительно к встраиванию и сборке различных элементов измерительной системы. Во время операций по техническому обслуживанию часто необходимо отделить генератор крутящего момента от остальной установки. Использование сложной измерительной системы на промежуточном валу увеличивает сложность и время такого отделения и повторной сборки узла, с одной стороны, и требует повторной калибровки датчика, с другой стороны, для каждой операции отделения генератора крутящего момента.

Более конкретно, целью изобретения является обеспечение простого, эффективного и экономически целесообразного решения этих проблем.

Для достижения этой цели в изобретении предложено движительное устройство для летательного аппарата, такого как турбовинтовой самолет, содержащее генератор крутящего момента, приводящий в действие выходной вал через силовую коробку передач, причем выходной вал с возможностью вращения присоединен к винту, а указанная силовая коробка передач закреплена на раме с помощью средств подвешивания, которые содержат гидравлические средства восстановления крутящего момента, содержащие по меньшей мере первую гидравлическую систему и вторую гидравлическую систему, отнесенные друг от друга, причем каждая гидравлическая система содержит камеру давления, объем которой изменяется в соответствии с положением корпуса силовой коробки передач относительно рамы, при этом камеры давления гидравлических систем соединены капиллярным каналом так, что из одной камеры давления в другую через указанный канал может проходить гидравлическая текучая среда, при этом устройство отличается тем, что оно содержит средства для измерения давления гидравлической текучей среды внутри по меньшей мере одной из камер давления и/или внутри капиллярного канала и средства для определения крутящего момента, передаваемого винту через выходной вал, в частности, как функции давления гидравлической текучей среды.

Установлено, что давление гидравлической текучей среды в камерах давления и капиллярном канале является функцией первого порядка крутящего момента, создаваемого корпусом силовой коробки передач на раме или ложементе устройства. Этот крутящий момент является показателем крутящего момента, который необходимо определить, т.е. крутящего момента, создаваемого на выходном валу и называемого выходным крутящим моментом. Таким образом, при расчете выходного крутящего момента больше не требуется учитывать вышеуказанные потери, возникающие во время работы силовой коробки передач.

В случае, когда силовая коробка передач содержит эпициклическую коробку передач, в которой планетарная шестерня находится в зацеплении с сателлитами, установленными на водиле, и вращается внутри коронной шестерни, измеренный крутящий момент равен крутящему моменту, передаваемому силовой коробкой передач раме или ложементу движительной установки. В зависимости от того, как сборочный узел, образованный силовой коробкой передач и генератором крутящего момента, присоединен к раме, измеренный крутящий момент (который равен крутящему моменту, передаваемому силовой коробкой передач раме) соответствует выходному вращающему моменту, который необходимо определить, или равен известной или определяемой части (например 80%) выходного крутящего момента, который необходимо определить, по причинам, объясненным ниже.

Таким образом, изобретение обеспечивает возможность повышения надежности измерений при использовании измерительного оборудования невысокой сложности, которое может быть легко встроено в существующую конструкцию движительной установки, поддерживающей генератор крутящего момента и силовую коробку передач, без необходимости увеличения длины промежуточного вала. Кроме того, такое измерительное оборудование не требует повторной калибровки при снятии генератора крутящего момента или силовой коробки передач во время операций по техническому обслуживанию.

Гидравлическая текучая среда является, например, маслом.

Оборудование для измерения давления гидравлической текучей среды может содержать датчик относительного давления или датчик абсолютного давления.

Если датчик давления является датчиком относительного типа, измеренное давление сравнивается с эталонным давлением, которое может представлять собой, например, давление воздуха снаружи движительной установки.

Датчик абсолютного давления, при условии обеспечения им возможности непосредственного измерения реального давления, является более дорогостоящим и требует большего технического обслуживания.

С другой стороны, датчик относительного давления является более дешевым и надежным, но не позволяет производить прямое измерение реального давления гидравлической текучей среды. Такой датчик обеспечивает возможность сравнения давления гидравлической текучей среды с эталонным давлением. Если используется, например, давление воздуха снаружи движительной установки, то следует учитывать изменение этого внешнего давления в зависимости, например, от высоты и/или температуры. Однако такая регулировка не является очень сложной для выполнения, поскольку различные параметры уже измеряются системой управления двигателем. Предпочтительно эталонное давление является давлением, которое не изменяется во время рабочего цикла движительной установки.

В различных местоположениях в измерительных камерах и/или капиллярном канале могут быть размещены один или более датчиков давления. Предпочтительно для ограничения затрат используется только один датчик.

Средства подвешивания могут содержать по меньшей мере один изолятор, установленный между рамой и корпусом силовой коробки передач.

Изолятор образован, например, элементом, выполненным из эластомерного материала и представляющим собой элемент типа амортизирующего блока.

В этом случае может оказаться проще разместить измерительный датчик в капиллярном канале, соединяющем камеры давления, чтобы не изменять конструкцию изолятора.

Каждая гидравлическая система может содержать цилиндр, присоединенный к раме, и поршень, установленный в указанном цилиндре с возможностью перемещения и вместе с цилиндром ограничивающий камеру давления, при этом поршень присоединен к корпусу силовой коробки передач.

Благодаря малому поперечному сечению капиллярный канал обеспечивает возможность прохождения текучей среды между двумя цилиндрами в случае потоков текучей среды с низкой скоростью, т.е. при низкочастотных вращениях, создаваемых изменениями крутящего момента двигателя, обычно от 0 Гц до 10 Гц. В этом рабочем режиме две камеры давления расположены в противофазе и противодействуют вращению силовой коробки передач, при этом реактивное давление в камерах возрастает пропорционально вращению силовой коробки передач. Изоляторы не влияют на систему подвешивания. За пределами вышеуказанной частоты капиллярный канал заблокирован, гидравлическая система открыта, и к жесткости изоляторов добавляется сжимаемость текучей среды в камерах давления. Давление в каждом цилиндре при этом состоит из статической величины, обусловленной крутящим моментом, прикладываемым корпусом силовой коробки передач, в его низкочастотной составляющей и более высокочастотной динамической составляющей, генерируемой вибрациями силовой коробки передач и рамы, на которые оказывают влияние сжимаемость текучей среды и динамическая жесткость изоляторов. Таким образом, форма и размеры камер давления и капиллярного канала соответственно регулируются в зависимости от типа переходного явления, которое необходимо обнаружить.

Указанные две камеры давления могут быть расположены с обеих сторон от срединной осевой плоскости, проходящей вдоль выходного вала.

Средства определения крутящего момента, передаваемого винту, могут учитывать параметры окружающей среды или работы движительной установки, такие как, например, температура и/или давление воздуха снаружи устройства, высота, полетные параметры, температура гидравлической текучей среды и т.д.

Эти входные параметры могут затем использоваться вычислительными средствами для регулирования определения выходного крутящего момента.

Капиллярный канал и/или камеры давления могут быть выполнены с обеспечением противодействия колебаниям крутящего момента с частотами до 5 Гц, предпочтительно до 10 Гц.

Выше этой предельной частоты вибрации не оказывают влияния на измерение давления. Таким образом, в частности, при полете рама, поддерживающая движительную установку, подвергается воздействию изгибающего момента так, что рама вибрирует на частотах выше 10 Гц. Эти вибрации подавляются, например, изоляторами и не влияют на качество измерения статического давления гидравлической текучей среды.

Устройство может содержать датчик температуры гидравлической текучей среды, присоединенный, например, к вышеуказанному датчику давления, при этом средства для определения крутящего момента, передаваемого винту через выходной вал, выполнены с возможностью учета давления и температуры гидравлической текучей среды.

Изобретение также относится к способу определения крутящего момента, передаваемого выходному валу движительного устройства вышеописанного типа, отличающемуся тем, что он включает этапы, на которых:

(a) измеряют давление гидравлической текучей среды в камере давления и/или капиллярном канале,

(b) определяют путем вычисления крутящий момент, передаваемый винту через выходной вал, в частности, на основании давления гидравлической текучей среды.

При запуске устройства и/или работе устройства в режиме холостого хода давление гидравлической текучей среды может быть измерено таким образом, чтобы определить эталонное значение, принимаемое в расчет на этапе (b) для вычисления крутящего момента, передаваемого движителю через выходной вал.

При запуске движительной установки и/или работе ее в режиме холостого хода лопасти винта могут быть расположены под критическим углом, соответствующим так называемому флюгерному положению, для обеспечения минимизации или даже устранения силы тяги, создаваемой турбореактивным двигателем. Во время такого запуска или работы в режиме холостого хода тяга, создаваемая устройством, соответственно, равна нулю или по меньшей мере является недостаточной для обеспечения движения воздушного судна.

Измерение давления, выполняемое в этом рабочем режиме, обеспечивает получение эталонного значения для регулирования всех измеренных значений при наличии движения.

Кроме того, подвешивание силовой коробки передач и генератора крутящего момента может быть выполнено в по меньшей мере двух аксиально разнесенных зонах или рамах, соответственно передней раме, расположенной около движителя, и задней раме, расположенной, например, в турбине низкого давления в случае, когда генератор крутящего момента является турбомашиной. Обычно приблизительно 80% создаваемого крутящего момента относится к передней раме и 20% - к задней раме. Другими словами, в этом случае реактивный крутящий момент, создаваемый корпусом силовой передачи на раме, в частности на передней раме, соответствует приблизительно 80% крутящего момента, создаваемого на выходном валу. Отношение крутящего момента, проходящего через переднюю раму, к крутящему моменту, проходящему через заднюю раму, может изменяться в зависимости от режимов работы двигателя и конструкции двигателя.

Таким образом, для определения выходного крутящего момента путем вычисления с использованием измерения давления гидравлической текучей среды также может быть целесообразным учет распределения сил между различными областями, в которых расположены средства подвешивания.

Такое распределение может быть измерено на испытательном стенде, поскольку такая операция уже выполняется в настоящее время и не требует каких-либо дополнительных затрат. Полученная таким образом калибровочная кривая зависит, в частности, от жесткости рамы и жесткости изоляторов. Эта калибровочная кривая не зависит непосредственно от генератора крутящего момента, так что отсутствует необходимость выполнения повторной калибровки в случае замены или удаления генератора во время операций по техническому обслуживанию.

Однако такая операция калибровки должна выполняться в случае изменения всех средств подвешивания или их части, например, в таком случае данная операция калибровки будет выполняться по другим причинам.

Параметры, установленные во время калибровки, должны быть переданы в электронный блок управления (ECU), который обычно связан с генератором крутящего момента.

Движительное устройство может содержать по меньшей мере один чип с памятью, например чип с радиочастотной идентификацией (RFID), в котором хранятся калибровочные параметры для введения в электронный блок управления, связанный с новым генератором крутящего момента, в случае замены или технического обслуживания генератора крутящего момента.

В случае операций по техническому обслуживанию, требующих замены генератора крутящего момента, различные калибровочные параметры должны быть введены в электронный блок управления, связанный с новым генератором крутящего момента. Использование такого чипа упрощает этот этап.

Чип может быть прикреплен к раме гидравлических систем.

Изобретение станет более понятным, а его другие особенности, характеристики и преимущества станут очевидны при прочтении нижеследующего описания, приведенного в качестве не ограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

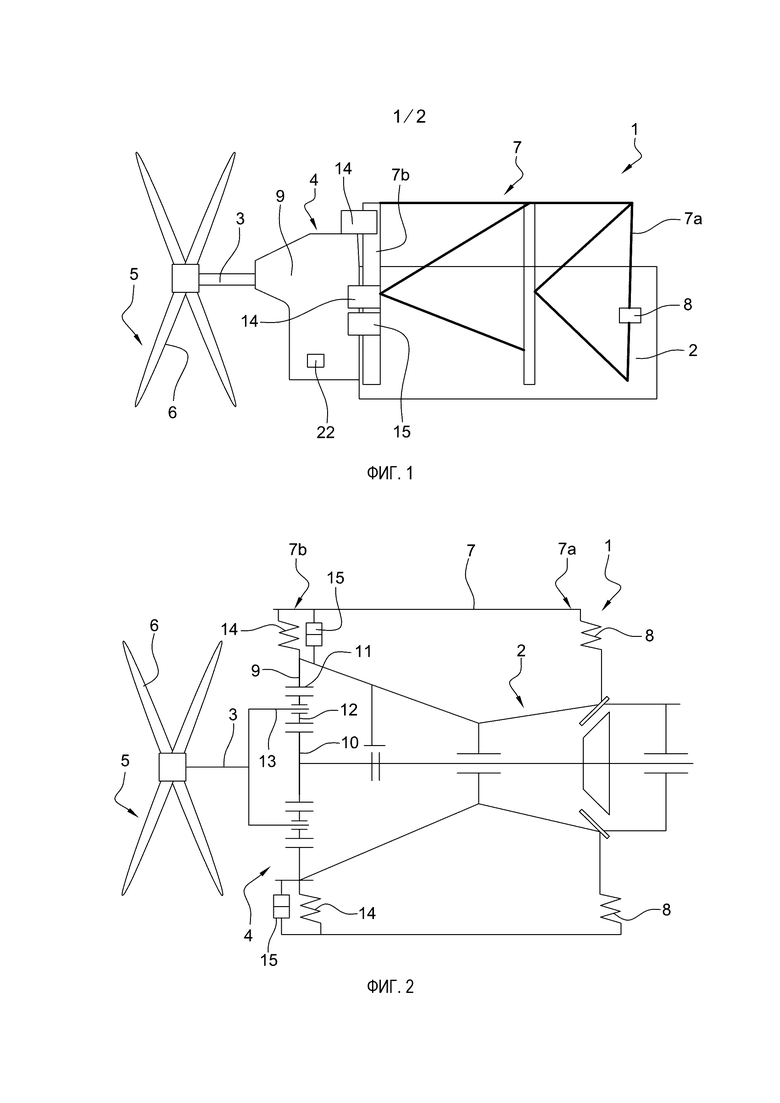

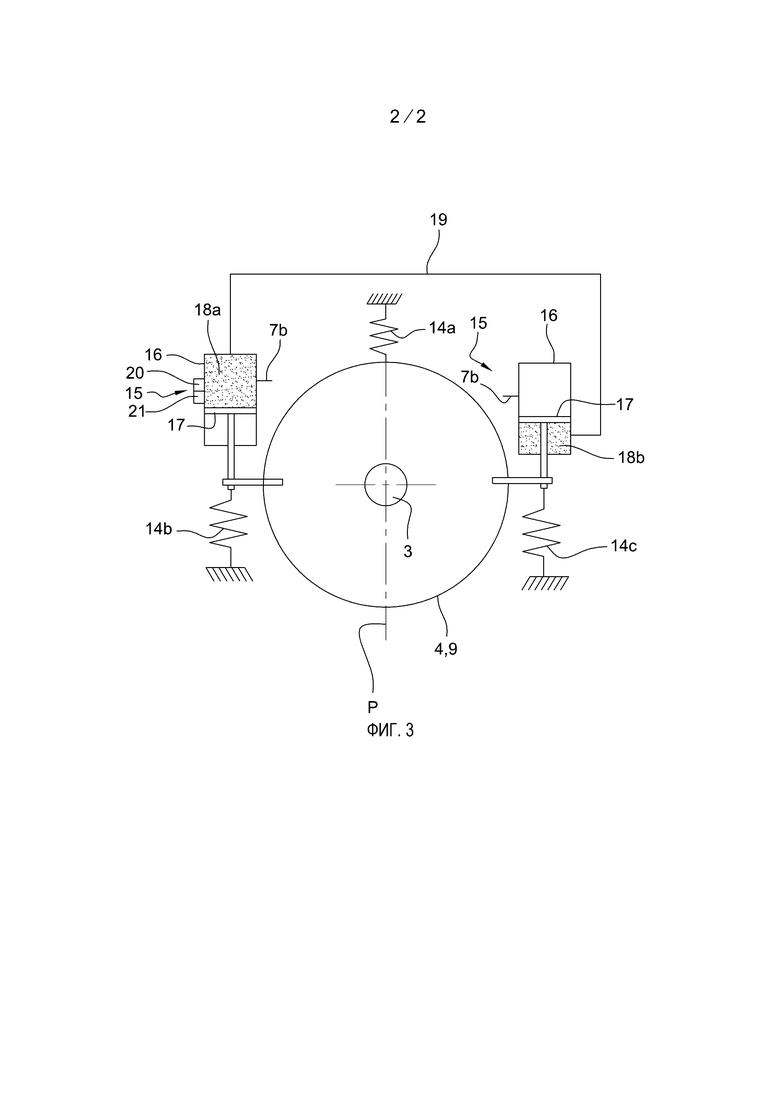

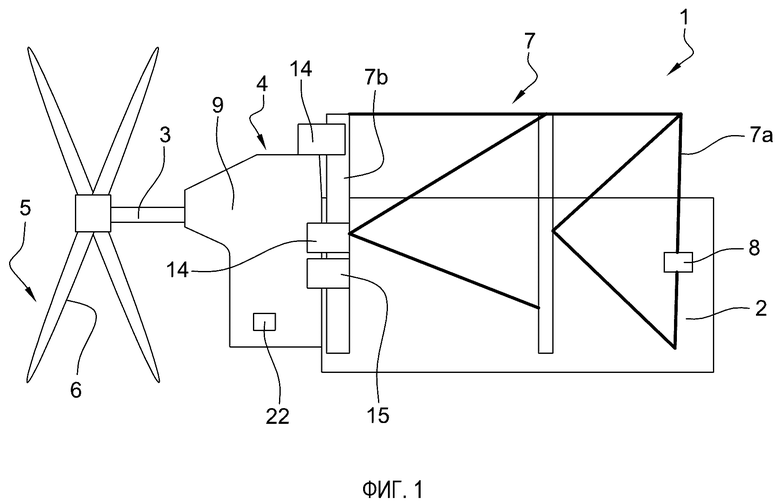

фиг. 1 и 2 изображают схематические виды спереди движительного устройства для летательного аппарата согласно одному варианту выполнения изобретения,

фиг. 3 изображает схематический вид спереди части движительного устройства.

фиг. 1-3 изображает движительное устройство 1 для летательного аппарата согласно одному варианту выполнения изобретения.

Данное движительное устройство 1 для летательного аппарата содержит генератор 2 крутящего момента, приводящий в действие выходной вал 3 через силовую коробку 4 передач, причем выходной вал 3 с возможностью вращения присоединен к винту 5.

Генератор 2 крутящего момента в данном случае является турбомашиной, винт 5 представляет собой винт с лопастями 6, который содержит или не содержит средства регулирования лопастей, обеспечивающие возможность регулирования углового положения лопастей 6 относительно их осей, ориентированных перпендикулярно выходному валу 3.

Генератор 2 крутящего момента прикреплен к раме или ложементу 7, в частности к так называемой задней раме 7а рамы 7, с помощью изоляторов 8. Рама 7 обеспечивает возможность подвешивания движительного устройства 1 к конструкции летательного аппарата, например, на крыле или на кронштейне, прикрепленном к фюзеляжу (не показан).

Силовая коробка 4 передач представляет собой коробку передач, предназначенную для уменьшения скорости вращения вала 2 генератора крутящего момента с приведением в действие выходного вала 3, снабженного движителем 5.

Силовая коробка 4 передач содержит корпус 9 и эпициклическую коробку передач, содержащую планетарную шестерню 10 и коронную шестерню 11, которая находится в зацеплении с сателлитами 12 (фиг. 2). Выходной вал 3 прикреплен с возможностью вращения к водилу 13, поддерживающему оси, вокруг которых установлены с возможностью поворота сателлиты 12. Корпус 9 установлен на так называемой передней раме 7b рамы или ложемента 7 при помощи изоляторов 14 и гидравлических систем 15.

Указанные изоляторы 8, 14 обеспечивают возможность предотвращения или ограничения передачи вибраций, создаваемых во время работы, в частности, для уменьшения шума или явления усталости.

Изоляторы 8, 14 в данном случае представляют собой упругие стойки, выполненные из эластомерного материала и образующие амортизирующие блоки.

Например, имеется три изолятора 14, присоединенных к передней раме 7b, и расположенных в областях соответственно на 9 часов, 12 часов и 3 часа, по аналогии с часовым циферблатом. Другими словами, первый изолятор 14а (фиг. 3) расположен на осевой срединной плоскости Р, проходящей через выходной вал 3, а второй и третий изоляторы 14b, 14с расположены с обеих сторон от указанной плоскости Р симметричным образом, как показано на фиг. 3.

Каждая из гидравлических систем 15, которые выполнены в количестве двух штук и расположены, например, в областях на 3 часа и 9 часов, содержит цилиндр 16, в котором с возможностью перемещения установлен поршень 17, при этом цилиндр и поршень ограничивают камеру 18а, 18b давления.

Каждый цилиндр 16 присоединен к раме 7 или, соответственно, к раме 9 коробки 4 передач, а каждый поршень 17 присоединен к раме 9 коробки 4 передач или, соответственно, к раме 7.

Камеры 18а, 18b давления соединены капиллярным каналом 19 и заполнены гидравлической текучей средой так, что, когда корпус 9 коробки 4 передач перемещается (в частности при вращении вокруг выходного вала) относительно рамы 7, гидравлическая текучая среда проходит из одной камеры 18а в другую камеру 18b через канал 19 по принципу сообщающихся сосудов. Таким образом, две камеры 18а, 18b расположены в противофазе, и объемы камер 18а, 18b изменяются одновременно, при этом гидравлическая текучая среда противодействует вращению корпуса 9 коробки 4 передач вокруг выходного вала относительно рамы 7.

Гидравлическая текучая среда является, например, маслом.

Камера 18а давления, камера 18b давления и/или капиллярный канал 19 снабжены по меньшей мере одним датчиком 20 давления и по меньшей мере одним датчиком 21 температуры, выполненными с возможностью измерения соответственно давления и температуры гидравлической текучей среды.

Датчик 20 давления является датчиком абсолютного типа или датчиком относительного типа, при этом эталонное давление представляет собой, например, давление воздуха снаружи устройства 1.

Предпочтительно только одна камера 18а, 18b снабжена датчиком 20 давления и датчиком 21 температуры, которые сгруппированы вместе с образованием единого измерительного модуля.

Как указано выше, давление гидравлической текучей среды в камерах 18а, 18b и канале 19 является функцией первого порядка крутящего момента, создаваемого корпусом 9 коробки 4 передач на раме или ложементе 7 устройства 1. Этот крутящий момент является показателем крутящего момента, который необходимо определить, т.е. крутящего момента, создаваемого на выходном валу 3.

Таким образом, выходной крутящий момент можно определить путем вычисления с использованием алгоритма на основании измерения давления гидравлической текучей среды.

Указанный алгоритм также может учитывать другие параметры, в частности параметры окружающей среды или работы движительного устройства, такие как, например, температура и/или давление воздуха снаружи устройства, высота или полетные параметры.

Изоляторы 8, 14 предназначены для поглощения колебаний крутящего момента или высокочастотных вибраций, например, с частотой выше 10 Гц, а гидравлические системы 15 предназначены для противодействия низкочастотным колебаниям крутящего момента, например, с частотой от 0 до 10 Гц, для исключения избыточных статических напряжений на упругих стойках. Таким образом, измерение давления отражает величину «статического» момента на выходном валу 3, но также подходит для измерения пиков крутящего момента, вызванных переходными явлениями, при условии, что частотный диапазон этих пиков совместим с частотным диапазоном камер 18а, 18b и канала 19. Таким образом, форма и размеры камер 18а, 18b и канала 19 соответственно регулируются в зависимости от типа переходного явления, которое необходимо обнаружить.

Движительное устройство 1 может содержать по меньшей мере один чип 22 (фиг. 1) с памятью, например RFID-чип, в котором хранятся калибровочные параметры для введения в электронный блок управления, связанный с новым генератором 2 крутящего момента, в случае замены или технического обслуживания генератора 2. Например, чип 22 прикреплен к корпусу 9 коробки 4 передач.

Как указанно выше, в случае операций по техническому обслуживанию, требующих замены генератора 2, различные калибровочные параметры должны быть введены в электронный блок управления, связанный с новым генератором 2. Использование такого чипа 22 упрощает этот этап.

Во время работы генератор крутящего момента должен подвергаться регулированию. Для этого он снабжен бортовым компьютером, который обычно называют электронным блоком управления двигателем.

Важным элементом для такого регулирования является вычисление выходного крутящего момента, т.е. момента, генерируемого на выходном валу 3.

Для этого, как указано выше, используют измерения температуры и давления гидравлической текучей среды и вышеуказанные параметры окружающей среды или работы движительной установки. Как указано выше, калибровочная кривая, полученная во время испытаний, также используется для определения процента или доли указанного выходного крутящего момента, проходящей (проходящего) через гидравлические цилиндры 15 и переднюю раму 7b.

Таким образом, в изобретении предложены способ и движительное устройство 1, обеспечивающие возможность эффективного регулирования генератора крутящего момента исходя из крутящего момента, создаваемого на винте 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХРОТОРНЫЙ УЗЕЛ ДЛЯ ПЕРЕДАЧИ УСИЛИЯ НА ВАЛ | 2013 |

|

RU2627252C2 |

| СИСТЕМА И СПОСОБ ДЛЯ ФОРСИРОВАНИЯ ГЛАВНОЙ СИЛОВОЙ УСТАНОВКИ | 2017 |

|

RU2743603C2 |

| РАБОЧАЯ МАШИНА | 2006 |

|

RU2403348C2 |

| УСТРОЙСТВО ГИДРАВЛИЧЕСКОЙ ТРАНСМИССИИ | 2014 |

|

RU2650339C2 |

| ТРАНСМИССИОННОЕ УСТРОЙСТВО, В ЧАСТНОСТИ ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА, И СПОСОБЫ УПРАВЛЕНИЯ ЭТИМ УСТРОЙСТВОМ | 1994 |

|

RU2117199C1 |

| ТРАНСМИССИЯ ГУСЕНИЧНОГО ТРАНСПОРТНОГО СРЕДСТВА С ВОДЯНЫМИ ДВИЖИТЕЛЯМИ | 2017 |

|

RU2658221C1 |

| СИСТЕМА УПРАВЛЕНИЯ ДЛЯ КОРОБКИ ПЕРЕДАЧ С НАСОС-МОТОРОМ ПЕРЕМЕННОГО РАБОЧЕГО ОБЪЕМА | 2007 |

|

RU2415320C1 |

| ТРАНСМИССИЯ С УСТРОЙСТВОМ ПОСТЕПЕННОГО ЗАПУСКА, В ЧАСТНОСТИ, ДЛЯ АВТОМОБИЛЯ | 1994 |

|

RU2133896C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКИЙ РЕВЕРСОР ТЯГИ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ С СИСТЕМОЙ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ СТВОРОК | 2003 |

|

RU2323360C2 |

| КОНТУР ПОДАЧИ ТОПЛИВА ДЛЯ АВИАЦИОННОГО ДВИГАТЕЛЯ | 2010 |

|

RU2532081C2 |

Изобретение относится к летательным аппаратам. Движительное устройство (1) для летательного аппарата, такого как турбовинтовой самолет, содержит генератор (2) крутящего момента, приводящий в действие выходной вал (3) через силовую коробку (4) передач. Выходной вал (3) с возможностью вращения присоединен к движителю (5), а силовая коробка (4) передач закреплена на раме (7) с помощью средств (8, 14, 15) подвешивания, которые содержат гидравлические средства восстановления крутящего момента, содержащие по меньшей мере первую гидравлическую систему (15) и вторую гидравлическую систему (15), отнесенные друг от друга. Каждая гидравлическая система (15) содержит камеру давления, объем которой изменяется в соответствии с положением корпуса (9) силовой коробки (4) передач относительно рамы (7). Камеры давления гидравлических систем (15) соединены капиллярным каналом так, что из одной камеры давления в другую через капиллярный канал может проходить гидравлическая текучая среда. Изобретение обеспечивает возможность повышения надежности измерений. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Движительное устройство (1) для летательного аппарата, такого как турбовинтовой самолет, содержащее генератор (2) крутящего момента, приводящий в действие выходной вал (3) через силовую коробку (4) передач, причем выходной вал (3) с возможностью вращения присоединен к винту (5), а указанная силовая коробка (4) передач закреплена на раме (7) с помощью средств (8, 14, 15) подвешивания, которые содержат гидравлические средства восстановления крутящего момента, содержащие по меньшей мере первую гидравлическую систему (15) и вторую гидравлическую систему (15), отнесенные друг от друга, причем каждая гидравлическая система (15) содержит камеру (18a, 18b) давления, объем которой изменяется в соответствии с положением корпуса (9) силовой коробки (4) передач относительно рамы (7), при этом камеры (18a, 18b) давления гидравлических систем (15) соединены капиллярным каналом (19) так, что из одной камеры (18a) в другую камеру (18b) через указанный канал (19) может проходить гидравлическая текучая среда, отличающееся тем, что оно содержит средства (20) для измерения давления гидравлической текучей среды внутри по меньшей мере одной из камер (18a, 18b) давления и/или внутри капиллярного канала (19) и средства для определения крутящего момента, передаваемого движителю (5) через выходной вал (3), в частности, как функции давления гидравлической текучей среды.

2. Движительное устройство (1) по п. 1, отличающееся тем, что средства подвешивания содержат по меньшей мере один изолятор (14), установленный между рамой (7) и корпусом (9) силовой коробки (4) передач.

3. Движительное устройство (1) по п. 1 или 2, отличающееся тем, что каждая гидравлическая система (15) содержит цилиндр (16), присоединенный к раме (7), и поршень (17), установленный в указанном цилиндре (16) с возможностью перемещения и вместе с цилиндром (16) ограничивающий указанные камеры (18a, 18b) давления, при этом поршень (17) присоединен к корпусу (9) силовой коробки (4) передач.

4. Движительное устройство (1) по одному из пп. 1-3, отличающееся тем, что указанные две камеры (18a, 18b) давления расположены с обеих сторон от срединной осевой плоскости (P), проходящей вдоль выходного вала (3).

5. Движительное устройство (1) по одному из пп. 1-4, отличающееся тем, что средства для определения крутящего момента, передаваемого винту (5), выполнены с возможностью учета параметров окружающей среды или рабочих параметров движительного устройства (1), таких как, например, температура и/или давление воздуха снаружи устройства (1), высота, полетные параметры, температура гидравлической текучей среды.

6. Движительное устройство (1) по одному из пп. 1-5, отличающееся тем, что капиллярный канал (19) и/или камеры (18a, 18b) давления выполнены с возможностью измерения колебаний крутящего момента, частота которых доходит до по меньшей мере 5 Гц, предпочтительно до 10 Гц.

7. Движительное устройство (1) по одному из пп. 1-6, отличающееся тем, что оно содержит по меньшей мере один чип (22) с памятью, например чип с радиочастотной идентификацией, в котором хранятся калибровочные параметры для введения в электронный блок управления, связанный с новым генератором (2) крутящего момента, в случае замены или технического обслуживания генератора (2) крутящего момента.

8. Способ определения крутящего момента, передаваемого выходному валу движительного устройства (1) по одному из пп. 1-7, отличающийся тем, что он включает этапы, на которых:

(a) измеряют давление гидравлической текучей среды в камере (18a, 18b) давления и/или капиллярном канале (19),

(b) определяют путем вычисления крутящий момент, передаваемый винту (5) через выходной вал (3), в частности, на основании давления гидравлической текучей среды.

9. Способ по п. 8, отличающийся тем, что при запуске указанного устройства (1) и/или при работе устройства (1) в режиме холостого хода измеряют давление гидравлической текучей среды таким образом, чтобы определить эталонное значение, принимаемое в расчет на этапе (b) для вычисления крутящего момента, передаваемого движителю (5) через выходной вал (3).

| FR 2916736 A1, 05.12.2008 | |||

| WO 2015074043 A2, 21.05.2015 | |||

| Воздушный винт изменяемого шага | 1959 |

|

SU134138A1 |

Авторы

Даты

2020-12-24—Публикация

2017-07-11—Подача