Теплообменник относится к энергетическому и транспортному машиностроению преимущественно к холодильной и криогенной технике и предназначен для испарения криогенных топлив для газотурбинных двигателей.

Известен кожухо-трубный теплообменник (авторское свидетельство СССР №1249296, МКИ F028D 7/16, 1985), содержащий концентрично размещенные наружную и внутреннюю обечайки с пучком труб между ними, укрепленную в трубных досках винтовую перегородку, расположенную в межтрубном пространстве, торцовые крышки и патрубки подвода и отвода среды, при этом внутренняя обечайка смещена к одной из крышек и герметично соединена с ней и соответствующей трубной доской, а внутри этой обечайки установлен дополнительный трубный пучок для третьей среды, укрепленный с одной стороны в трубной доске, а с другой - дополнительно установленной крышке.

Недостаток данного теплообменника в том, что при подаче в трубную полость криогенного продукта, а в межтрубную полость - влажного воздуха происходит намерзание и забивание льдом каналов в межтрубной полости.

Известен теплообменный аппарат (авторское свидетельство СССР №1408193, МКИ F028F 9/02, 1986), содержащий каналы и коллекторы, во входном из которых есть, по меньшей мере, одна перегородка, разделяющая его на отсеки, с каждым из которых соединена часть каналов, причем в одном, по меньшей мере, отсеке есть запорный элемент.

Недостаток данного теплообменного аппарата в том, что при подаче в трубную полость криогенного продукта, а в межтрубную полость - влажного воздуха, также происходит намерзание и забивание льдом каналов в межтрубной полости. Кроме этого при использовании данного теплообменного аппарата для газификации криогенного топлива в газотурбинный двигатель наблюдается обмерзание его каналов (технический отчет НТК «Авиамотор» при ЦИАМ. Расчет теплообменников системы подачи криогенного топлива при конденсации инея на поверхности теплообменных труб. Антонов А.Н. и др., Москва, 1990). Максимальное обмерзание каналов наблюдается на режиме малый газ, а при увеличении режима работы газотурбинного двигателя лед тает и влага уносится потоком выхлопных газов. Неравномерность обмерзания теплообменника приводит к изменению его эффективности, что влияет на работу газотурбинного двигателя.

Известен теплообменник (авторское свидетельство СССР №1779124: МКИ5 F02K 3/08, F28 F 21/00, заявл. 24.11.1989) для подогрева криогенного топлива, установленный в выходном тракте газотурбинного двигателя между турбиной и соплом, содержащий входной и выходной коллекторы для подвода и отвода криогенного топлива, внутренние полости которых соединены между собой кольцевыми трубами, расположенными в параллельных плоскостях и установленными с отношением продольного шага между ними к наружному диаметру трубки меньше или равно 1,5, перегородки, установленные в одной или нескольких перфорированных трубках, отделяющие полости коллекторов от полости трубки, при этом внутренняя полость перфорированной трубки соединена трубопроводом с источником воздуха повышенного давления и температуры, например компрессором.

Недостатки данного теплообменника в том, что, во-первых, происходит обмерзание наружной поверхности теплообменных каналов со срастанием льда в единую пластину, что приводит к снижению плотности теплового потока, а значит и эффективности теплообменника. На обмерзающем теплообменнике реализуется минимальная температура стенки снаружи равная 273,15 К. Во вторых, этот теплообменник имеет высокое внешнее гидравлическое сопротивление, а значит и высокий удельный расход топлива для газотурбинного двигателя.

Задачи изобретения: повышение эффективности теплообменника на всех режимах работы газотурбинного двигателя путем снижения наружного обмерзания.

Поставленные задачи в теплообменнике, преимущественно для газификации криогенного топлива для газотурбинного двигателя, содержащем входной и выходной коллектора соответственно с вводом и выводом для трубной среды, перегородку, размещенную во входном коллекторе и разделяющую его на отсеки, управляемый запорный элемент на входе во входной коллектор и теплообменные каналы между коллекторами, часть которых сообщена с одним отсеком входного коллектора, а остальная часть с другим, решаются тем, что с целью повышения эффективности на всех режимах работы газотурбинного двигателя путем снижения обмерзания при перераспределении расхода трубной среды по соседним теплообменным каналам, последние установлены в один ряд и соседние из них сообщены с разными отсеками входного коллектора, при этом каждый из отсеков снабжен входным патрубком, сообщенным с вводом трубной среды, а управляемый запорный элемент размещен на одном из этих патрубков, а также тем, что для теплообменника, содержащего входной и выходной коллектора соответственно с вводом и выводом для трубной среды и теплообменные каналы между коллекторами, решаются тем, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора больше расстояния Sвых между наружными стенками соседних теплообменных каналов на входе в выходной коллектор и тем, что для теплообменника, содержащего входной и выходной коллектора соответственно с вводом и выводом для трубной среды и теплообменные каналы между коллекторами, решаются тем, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора в диапазоне наружных диаметров d=10-70 мм соседних теплообменных каналов составляет S≥d ⋅ (0;923 / lg d).

В известных технических решениях признаков сходных с признаками, отличающими заявляемое решение от прототипа, не обнаружено, следовательно, это решение обладает существенными отличиями. Приведенная совокупность признаков в сравнении с известным уровнем техники позволяет сделать вывод о соответствии заявляемого технического решения условию «новизна». В то же время, заявляемое техническое решение относится к энергетическому и транспортному машиностроению преимущественно к холодильной и криогенной технике и применимо для испарения криогенных топлив для газотурбинных двигателей, поэтому оно соответствует условию «промышленная применимость».

Изобретение поясняется следующими схемами.

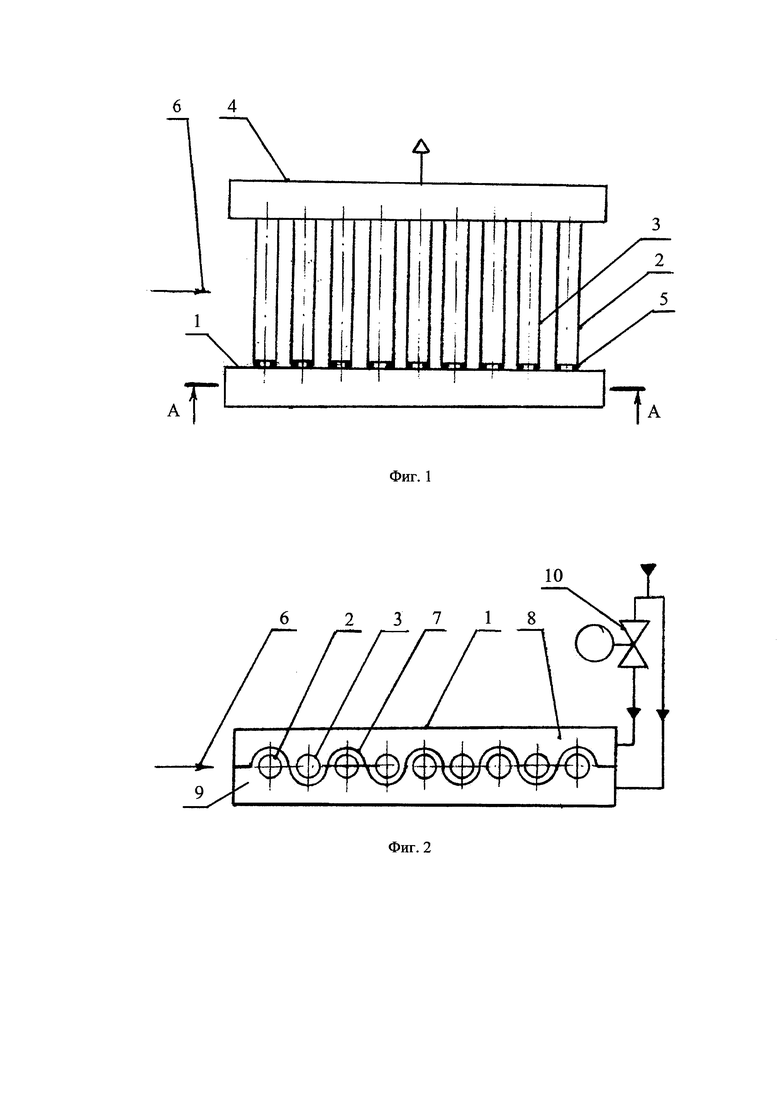

На фиг. 1 схема теплообменника.

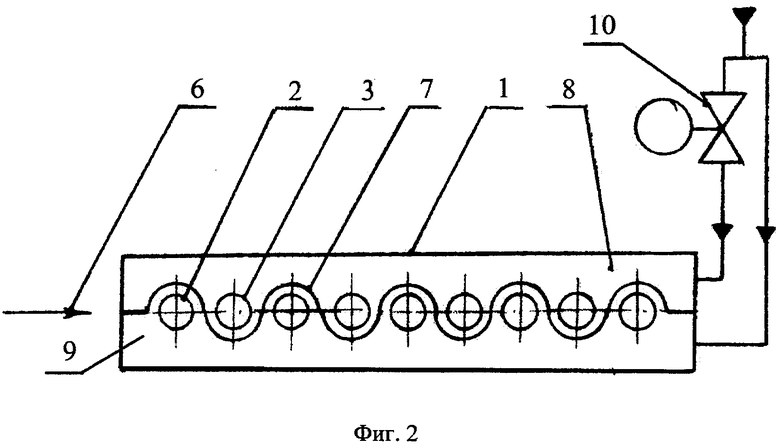

На фиг. 2 схема разреза входного коллектора теплообменника с подводом трубной среды.

На фиг. 3 схема теплообменника с различными расстояниями между соседними теплообменными каналами на их входе и выходе.

На фиг. 1 теплообменник содержит входной коллектор 1, соединенный через соседние теплообменные каналы 2 и 3 с выходным коллектором 4. На входе в соседние теплообменные каналы 2 и 3 установлены шайбы 5. Соседние теплообменные каналы 2 и 3 снаружи обдуваются поперечным потоком влагосодержащего теплоносителя 6.

На фиг. 2 входной коллектор 1 разделен перегородкой 7 на два отсека 8 и 9 так, что соседние теплообменные каналы 2 и 3 соединены с разными отсеками 9 и 8 соответственно. На входе в отсек 8 установлен управляемый запорный элемент 10, например дроссель или запорный клапан.

На фиг. 3 расстояние S между наружными стенками соседних теплообменных каналов 2 и 3 на выходе из входного коллектора 1 больше расстояния Sвых между наружными стенками соседних теплообменных каналов 2 и 3 на входе в выходной коллектор 4.

Теплообменник по п. 1 работает следующим образом (фиг. 1 и фиг. 2). Трубная среда, например криогенное топливо, поступает через входной коллектор 1 в соседние теплообменные каналы 2 и 3, где оно газифицируется и выходит в выпускной коллектор 4. При работе газотурбинного двигателя на режиме малого газа запорный элемент 10 прикрыт и поэтому весь или большая часть расхода криогенного топлива поступает в отсек 9. А из него в теплообменные каналы 2, при этом теплообменные каналы 3 с наружной поверхности прогреваются горячим потоком влагосодержащего теплоносителя 6. При увеличении режима работы газотурбинного двигателя возрастает температура греющего влагосодержащего теплоносителя 6, при этом открывают запорный элемент 10 и часть криогенного топлива поступает в отсек 8 входного коллектора 1, а из него в теплообменные каналы 3, где оно газифицируется и выходит в коллектор 4. В коллекторе 4 потоки газообразного топлива из соседних теплообменных каналов 2 и 3 смешиваются и поступают к потребителю, в частности, в камеру сгорания газотурбинного двигателя. За счет установки перегородки во входном коллекторе теплообменника 1 в каждые соседние теплообменные каналы 2 и 3 поступает разное количество криогенного топлива, что предотвращает забивание льдом внешнего межканального пространства между соседними теплообменными каналами 2 и 3, т.е. не образуется единая ледяная пластина, со стороны влагосодержащего теплоносителя 6, и улучшает эффективность работы теплообменника.

Теплообменник по п. 2 работает следующим образом (фиг. 3). Трубная среда, например криогенное топливо, поступает через входной коллектор 1 в соседние теплообменные каналы 2 и 3, где оно газифицируется и выходит в выпускной коллектор 4. Соседние теплообменные каналы 2 и 3 с наружной поверхности прогреваются горячим потоком влагосодержащего теплоносителя 6. При работе газотурбинного двигателя на режиме малого газа происходит обмерзание до 30% наружных поверхностей соседних теплообменных каналов 2 и 3 со стороны их входа. При увеличении режима работы газотурбинного двигателя от малого газа до максимального возрастает температура греющего влагосодержащего теплоносителя 6, при этом обмерзание наружных поверхностей соседних теплообменных каналов 2 и 3 со стороны их входа снижается до 5-10%. На каждом режиме работы газотурбинного двигателя толщина льда на наружной поверхности соседних теплообменных каналов 2 и 3 со стороны входа постоянна, т.к. при установившемся теплообмене между криогенным топливом и греющим влагосодержащим теплоносителем 6, часть льда снаружи плавиться и уноситься потоком греющего влагосодержащего теплоносителя 6. Максимальная толщина льда на наружных поверхностях соседних теплообменных каналов 2 и 3 на начальном участке наблюдается на режиме малого газа. Для того чтобы лед не срастался в единую пластину на начальных участках соседних теплообменных каналов 2 и 3, расстояние S между наружными стенками соседних теплообменных каналов 2 и 3 на выходе из входного коллектора 1 больше расстояния Sвых между наружными стенками соседних теплообменных каналов 2 и 3 на входе в выходной коллектор 4, где из-за достаточного теплообмена между криогенным топливом и греющим влагосодержащим теплоносителем 6 не наблюдается срастания льда в единую пластину на наружных поверхностях соседних теплообменных каналов 2 и 3. Например, наружный диаметр соседних теплообменных каналов 2 и 3 составляет 10 мм, тогда S=9,2 мм, а Sвых=3 мм. Например, наружный диаметр соседних теплообменных каналов 2 и 3 составляет 70 мм, тогда S=35 мм, а Sвых=10 мм. Гарантированное расстояние между наружными стенками соседних теплообменных каналов 2 и 3 на выходе из входного коллектора 1 не позволяет льду срастаться в единую пластину, что повышает эффективность работы теплообменника. Меньшее расстояние Sвых между стенками соседних теплообменных каналов позволяет дополнительно уменьшить габариты, вес и внешнее гидравлическое сопротивление выходного коллектора 4, что, в свою очередь, также повышает эффективность работы теплообменника.

Теплообменник по п. 3 работает следующим образом (фиг. 3). Трубная среда, например криогенное топливо, поступает через входной коллектор 1 в соседние теплообменные каналы 2 и 3, где оно газифицируется и выходит в выпускной коллектор 4. Соседние теплообменные каналы 2 и 3 с наружной поверхности прогреваются горячим потоком влагосодержащего теплоносителя 6. При работе газотурбинного двигателя на режиме малого газа происходит обмерзание до 30% наружных поверхностей соседних теплообменных каналов 2 и 3 со стороны их входа. При увеличении режима работы газотурбинного двигателя от малого газа до максимального возрастает температура греющего влагосодержащего теплоносителя 6, при этом обмерзание наружных поверхностей соседних теплообменных каналов 2 и 3 со стороны их входа снижается до 5-10%. На каждом режиме работы газотурбинного двигателя толщина льда на наружной поверхности соседних теплообменных каналов 2 и 3 со стороны входа постоянна, т.к. при установившемся теплообмене между криогенным топливом и греющим влагосодержащим теплоносителем 6, часть льда снаружи плавиться и уноситься потоком греющего влагосодержащего теплоносителя 6. Максимальная толщина льда на наружных поверхностях соседних теплообменных каналов 2 и 3 на начальном участке наблюдается на режиме малого газа. Для того чтобы лед не срастался в единую пластину на соседних теплообменных каналах 2 и 3, расстояние S между наружными стенками соседних теплообменных каналов 2 и 3 на выходе из входного коллектора 1 в диапазоне наружных диаметров d=10-70 мм соседних теплообменных каналов 2 и 3 составляет S≥d ⋅ (0,923 / lg d), где из-за достаточного теплообмена между криогенным топливом и греющим влагосодержащим теплоносителем 6 •не наблюдается срастания льда в единую пластину на наружных поверхностях соседних теплообменных каналов 2 и 3. Например, наружный диаметр соседних теплообменных каналов 2 и 3 составляет 10 мм, тогда S≥9,23 мм. Например, наружный диаметр соседних теплообменных каналов 2 и 3 составляет 70 мм, тогда S≥35,1 мм. Гарантированное расстояние между наружными стенками соседних теплообменных каналов 2 и 3 не позволяет льду срастаться в единую пластину, что повышает эффективность работы теплообменника.

Из-за установки перегородки во входном коллекторе теплообменника в каждые соседние теплообменные каналы поступает разное количество криогенного топлива, что предотвращает забивание льдом внешнего межканального пространства между соседними теплообменными каналами со стороны влагосодержащего теплоносителя и улучшает эффективность работы теплообменника.

Из-за соединения соседних теплообменных каналов в ряд с разными отсеками входного коллектора в них подают разное количество криогенного топлива, и поддерживают температуру стенки соседних теплообменных каналов в межканальном пространстве достаточную для предотвращения срастания льда в единую пластину, что повышает эффективность работы теплообменника на всех режимах работы газотурбинного двигателя.

За счет установки управляемого запорного элемента на входе в один из отсеков входного коллектора изменяют расход криогенного топлива через него при изменении режима работы газотурбинного двигателя, а это повышает эффективность работы теплообменника на всех режимах работы газотурбинного двигателя.

Из-за того, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора больше расстояния Sвых между наружными стенками соседних теплообменных каналов на входе в выходной коллектор не наблюдается срастания льда в единую пластину на наружных поверхностях теплообменных каналов.

Из-за того, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора в диапазоне наружных диаметров d=10-70 мм соседних теплообменных каналов составляет S≥d ⋅ (0,923 / lg d) не наблюдается срастания льда в единую пластину на наружных поверхностях соседних теплообменных каналов.

Таким образом, изобретением усовершенствован теплообменник для газификации криогенного топлива в газотурбинный двигатель, при этом на его наружной поверхности не происходит срастания льда в единую пластину, что повышает эффективность его работы на всех режимах работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ДЛЯ КРИОГЕННЫХ ПРОДУКТОВ | 2020 |

|

RU2751689C1 |

| СПОСОБ РАБОТЫ СИСТЕМЫ ПОДАЧИ КРИОГЕННОГО ПРОДУКТА | 2018 |

|

RU2705347C1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА | 2017 |

|

RU2667845C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2020 |

|

RU2746082C1 |

| ТОПЛИВНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2702454C1 |

| СПОСОБ ПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА КРИОГЕННОМ ТОПЛИВЕ | 2021 |

|

RU2772515C1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2177593C2 |

| СПОСОБ ПОДГОТОВКИ КРИОГЕННОГО ПРОДУКТА К ИСПЫТАНИЯМ ЭНЕРГЕТИЧЕСКОГО УСТРОЙСТВА | 2019 |

|

RU2704577C1 |

| СПОСОБ ПРОДУВКИ ПРОМЕЖУТОЧНОЙ ПОЛОСТИ ТУРБОНАСОСНОГО АГРЕГАТА | 2019 |

|

RU2727121C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ ПАРОГЕНЕРАТОРА | 2022 |

|

RU2791365C1 |

Изобретение относится к энергетическому и транспортному машиностроению преимущественно к холодильной и криогенной технике и может быть использовано в теплообменниках для испарения криогенных топлив для газотурбинных двигателей. В теплообменнике, содержащем входной коллектор, в котором размещают перегородку, разделяющую его на отсеки, управляемый запорный элемент на входе во входной коллектор и теплообменные каналы между коллекторами, часть которых сообщена с одним отсеком входного коллектора, а остальная часть с другим, при перераспределении расхода трубной среды по соседним теплообменным каналам, последние установлены в один ряд и соседние из них сообщены с разными отсеками входного коллектора, при этом каждый из отсеков снабжен входным патрубком, сообщенным с вводом трубной среды, а управляемый запорный элемент размещен на одном из этих патрубков. Изобретение заключается так же в том, что в теплообменнике расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора больше расстояния Sвых между наружными стенками соседних теплообменных каналов на входе в выходной коллектор, и в том, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора в диапазоне наружных диаметров d=10-70 мм соседних теплообменных каналов составляет S≥d ⋅ (0,923 / lg d). Технический результат - предотвращение забивания льдом внешнего межканального пространства между соседними теплообменными каналами, срастания льда в единую пластину на наружных поверхностях теплообменных каналов, что повышает эффективность работы теплообменника на всех режимах работы газотурбинного двигателя путем снижения обмерзания. 3 н.п. ф-лы, 3 ил.

1. Теплообменник, преимущественно для газификации криогенного топлива для газотурбинного двигателя, содержащий входной и выходной коллектора соответственно с вводом и выводом для трубной среды, перегородку, размещенную во входном коллекторе и разделяющую его на отсеки, управляемый запорный элемент на входе во входной коллектор и теплообменные каналы между коллекторами, часть которых сообщена с одним отсеком входного коллектора, а остальная часть с другим, отличающийся тем, что с целью повышения эффективности на всех режимах работы газотурбинного двигателя путем снижения обмерзания при перераспределении расхода трубной среды по соседним теплообменным каналам, последние установлены в один ряд и соседние из них сообщены с разными отсеками входного коллектора, при этом каждый из отсеков снабжен входным патрубком, сообщенным с вводом трубной среды, а управляемый запорный элемент размещен на одном из этих патрубков.

2. Теплообменник, преимущественно для газификации криогенного топлива для газотурбинного двигателя, содержащий входной и выходной коллектора соответственно с вводом и выводом для трубной среды и теплообменные каналы между коллекторами, отличающийся тем, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора больше расстояния Sвых между наружными стенками соседних теплообменных каналов на входе в выходной коллектор.

3. Теплообменник, преимущественно для газификации криогенного топлива для газотурбинного двигателя, содержащий входной и выходной коллектора соответственно с вводом и выводом для трубной среды и теплообменные каналы между коллекторами, отличающийся тем, что расстояние S между наружными стенками соседних теплообменных каналов на выходе из входного коллектора в диапазоне наружных диаметров d=10-70 мм соседних теплообменных каналов составляет S≥d ⋅ (0,923 / lg d).

| Кожухотрубный теплообменник | 1986 |

|

SU1408193A1 |

| Способ интенсификации процесса теплообмена | 1972 |

|

SU444931A1 |

| ТЕПЛООБМЕННИК | 1989 |

|

SU1708046A1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА | 2017 |

|

RU2667845C1 |

| EP 3284998 A1, 21.02.2018 | |||

| WO 2015063989 A1, 07.05.2015. | |||

Авторы

Даты

2020-12-28—Публикация

2020-08-31—Подача