Способ работы системы подачи криогенного продукта предназначен для энергетических установок наземного базирования и транспортных средств.

Известен ракетный двигатель (патент РФ №2125176, F02K 9/44, опубликован: 20.01.1999) содержит трубопровод, клапан, газодинамический дроссель, теплообменник, блок регулирования мощности, сопло. При открытии клапана газ поступает к дросселю, в котором его давление снижается и стабилизируется на требуемом уровне, в теплообменнике газ нагревается и выбрасывается через сопло, создавая реактивную тягу. При этом обеспечивается увеличение точности регулирования тяги, что необходимо для решения задач высокоточного управления положением космического аппарата.

Недостаток ракетного двигателя в том, что при использовании в качестве криогенного топлива углеводородного газа или водорода, при их сгорании образуется водяной пар, который конденсируется и замерзает на наружной поверхности теплообменника, что снижает эффективность работы, как самого теплообменника, так и двигателя в целом.

Известна система подачи криогенного топлива в камеру сгорания энергетической установки (авт. св. СССР №1795139, F02K 9/44, опубликовано 1991), содержащую криогенную емкость, соединенную через насос, теплообменник газификатор и отсечной клапан с форсунками камеры сгорания газотурбинного двигателя.

Недостаток этой системы подачи криогенного топлива заключается в том, что наружное обмерзание льдом каналов теплообменника газификатора со стороны входа криогенного топлива достигает 40% от теплопередающей площади наружной поверхности каналов на низких режимах работы энергетической установки и до 10% на максимальных режимах работы энергетической установки.

Известен способ работы двухтопливного газотурбинного двигателя, работающего на углеводородном и криогенном топливе (заявка РФ №93006021, F02C 9/00, опубликована: 30.04.1995), заключающийся в том, что при работе на углеводородном топливе в камеру сгорания через теплообменник подают и криогенное топливо в количестве, обеспечивающем охлаждение стенок теплообменника до температуры ниже допустимой температуры для конструкции теплообменников. Криогенное топливо также подают через теплообменник на режимах выше малого газа, а расход криогенного топлива через теплообменник увеличивают пропорционально увеличению температуры газов за турбиной.

Недостаток способа заключается в том, что при работе газотурбинного двигателя обмерзание льдом наружной поверхности каналов теплообменного аппарата достигает 40% поверхности в зависимости от режима работы, что снижает эффективность теплопередачи, а значит и эффективность энергетической установки.

Известна система подачи криогенного топлива (патент RU №2667845, заявл. 30.08.2017, опубл. 24.09.2018. Бюл. №27. - 11 с.), содержащая криогенную емкость, соединенную последовательно через расходный клапан, топливный насос и первый регулятор расхода с входом первого теплообменника парогенератора, состоящего из входного коллектора, соединенного через параллельные каналы с выходным коллектором, выход которого соединен через отсечной клапан с форсунками камеры сгорания, при этом подвод внешней теплоты к каналам первого теплообменника парогенератора осуществлен от горячих выхлопных газов энергетической установки, а также выход топливного насоса через второй регулятор расхода соединен с холодным входом второго теплообменника парогенератора, холодный выход которого соединен с первым входом смесителя, при этом выход криогенного топлива из первого теплообменника парогенератора соединен с горячим входом второго теплообменника парогенератора, горячий выход которого соединен со вторым входом смесителя, а его выход соединен с входом в отсечной клапан и тем, что первый и второй регуляторы расхода криогенного топлива соединены с блоком управления энергетической установки, при этом на минимальном режиме работы энергетической установки первый регулятор расхода криогенного топлива открыт не более чем на 70%, а второй регулятор расхода криогенного топлива открыт более чем на 30%, а также на максимальном режиме работы энергетической установки первый регулятор расхода криогенного топлива открыт более чем на 90%, а второй регулятор расхода криогенного топлива открыт не более чем на 10%, при этом на промежуточных между минимальным и максимальным режимами работы энергетической установки первый регулятор расхода криогенного топлива открыт в соответствии с режимом в диапазоне от 60 до 100%, а второй регулятор расхода криогенного топлива открыт соответственно в диапазоне от 40 до 0%, со стороны входа криогенного топлива на наружной поверхности канала первого теплообменника установлен датчик температуры, соединенный с блоком управления энергетической установки, при этом первым и вторым регуляторами расхода криогенного топлива управляют в зависимости от температуры стенки со стороны входа криогенного топлива на наружной поверхности канала первого теплообменника парогенератора, при этом если температура ниже 273,15 К, то первый регулятор расхода прикрывают, а второй регулятор расхода открывают до тех пор, пока температура не превысит вышеназванное значение.

Недостаток системы заключается в применении дополнительного теплообменника, а это повышает внешние тепловые потери в нем и увеличивает габаритно-массовые характеристики, как первого теплообменника парогенератора, так и системы в целом.

Задачи изобретения: повышение эффективности работы энергетической установки за счет улучшения теплопередачи в теплообменном аппарате для криогенного продукта путем уменьшения зоны внешнего обледенения каналов теплообменного аппарата, повышение надежности работы газовой турбины энергетической установки за счет снижения температуры газов в камере сгорания путем отбора теплоты к поступающей холодной газовой фазе криогенного продукта, а также снижение гидравлического сопротивления теплообменного аппарата, как с внутренней полости, так и со стороны горячих выхлопных газов путем уменьшения объема льда, намерзающего на внешней поверхности каналов теплообменного аппарата.

Поставленные задачи в способе работы системы подачи криогенного продукта заключающегося в насосной подаче его жидкой фазы, с последующим разделением ее на две части и регулированием расхода каждой части, подогреве первой части криогенного продукта до газообразного состояния в теплообменном аппарате, ее смешением со второй частью и подачей полученной смеси криогенного продукта в энергетическое устройство решают тем, что через теплообменный аппарат пропускают первую часть расхода криогенного продукта Gтa=Gсм⋅[Ср_см⋅(Тфп+ΔT)-iж]/[iг-iж], где Gсм - расход криогенного продукта на выходе из смесителя, Ср_см - изобарная теплоемкость криогенного продукта на выходе из смесителя, Тфп - температура фазового перехода криогенного продукта от жидкости к газу при давлении в смесителе, ΔT - превышение температуры газовой смеси криогенного продукта на выходе смесителя над температурой фазового перехода, iж - энтальпия первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат и второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель, iг - энтальпия газообразной фазы криогенного продукта на выходе теплообменного аппарата, при которой ее подают на первый вход в смеситель, при этом iг>Ср_см⋅(Tфп+ΔT)>iж и Gсм=Gтa+Gж, где Gж - расход второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель, а также тем, что при давлении криогенного продукта в смесителе ниже критического значения Ркр, температура Тфп фазового перехода от жидкости к газу криогенного продукта принимают равной температуре Тнас на линии насыщения криогенного продукта при соответствующем давлении в смесителе и тем, что превышение температуры смеси криогенного продукта над температурой фазового перехода после смешения газовой и жидкой фаз на выходе из смесителя задают ΔT=60°…170° для криогенного метана и ΔT=150°…260° для криогенного водорода.

В известных технических решениях признаков сходных с признаками, отличающими заявляемое решение от прототипа, не обнаружено, следовательно, это решение обладает существенными отличиями. Приведенная совокупность признаков в сравнении с известным уровнем техники позволяет сделать вывод о соответствии заявляемого технического решения условию «новизна». В то же время, заявляемое техническое решение применимо в промышленности, в частности в энергетическом машиностроении и криогенных системах и может быть использовано в системах подачи криогенного топлива в наземную или транспортную энергетическую установку, поэтому оно соответствует условию «промышленная применимость».

Изобретение поясняется следующими схемами.

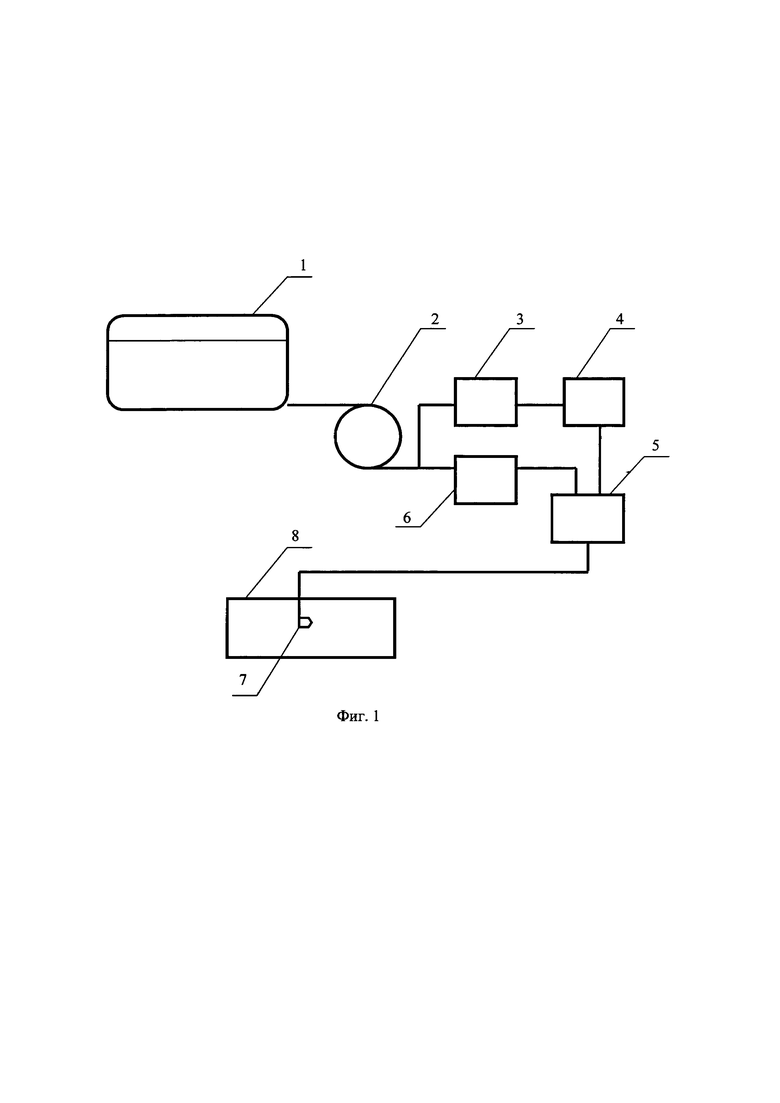

На фиг. 1 представлена схема системы подачи криогенного продукта в энергетическую установку для осуществления предлагаемого способа.

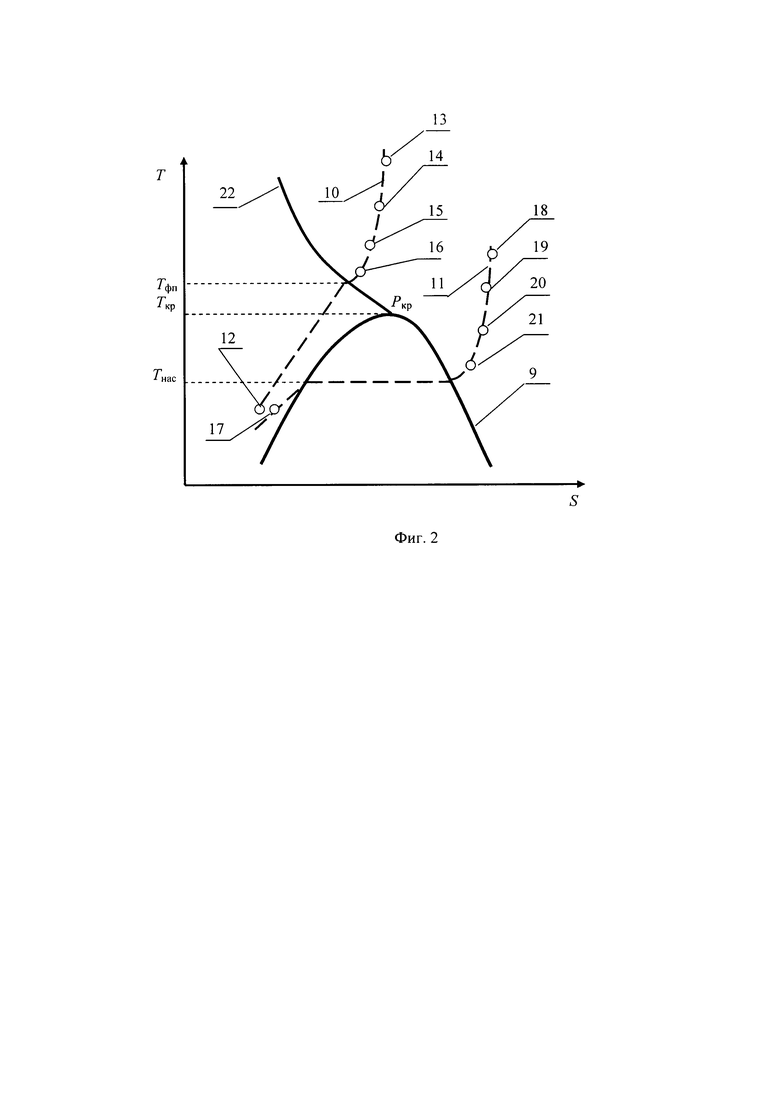

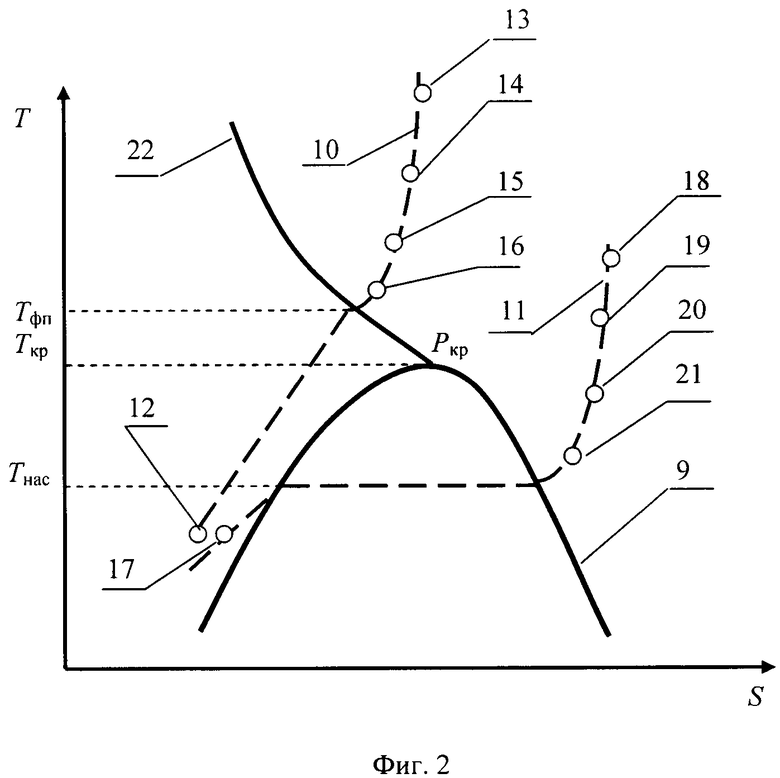

На фиг. 2 представлена схема газификации криогенного продукта в теплообменном аппарате и смесителе в координатах T-S (температура - энтропия).

Система для осуществления способа (фиг. 1) содержит криогенную емкость 1 соединенную с входом криогенного насоса 2, выход которого соединен последовательно через первый регулятор расхода 3, теплообменный аппарат 4, с первым входом смесителя 5, выход которого соединен с форсункой 7 в энергетическом устройстве 8, а также через второй регулятор расхода 6, вход которого соединен с выходом насоса 2, а выход со вторым входом смесителя 5. Расход Gта первой части криогенного продукта через регулятор 3 и теплообменный аппарат 4, расход Gж второй части через регулятор расхода 6 и расход Gсм на выходе смесителя 5 с учетом количества тепловой энергии связаны выражением:

Gта⋅iг=Gсм⋅Ср_см⋅(Тфп+ΔТ)-Gж⋅iж,

где Gта - расход первой части криогенного продукта через теплообменный аппарат 4, iг - энтальпия газообразной фазы криогенного продукта на выходе из теплообменного аппарата 4, которую подают на первый вход в смеситель 5, Gсм - расход смеси криогенного продукта на выходе смесителя 5, Ср_см - изобарная теплоемкость смеси криогенного продукта на выходе из смесителя 5, Тфп - температура фазового перехода криогенного продукта от жидкости к газу при соответствующем давлении в смесителе 5, ΔT - превышение температуры криогенного продукта выше температуры фазового перехода, после смешения газовой и жидкой фаз, на выходе из смесителя 5, Gж - расход второй части жидкой фазы криогенного продукта через регулятор 6, которую подают на второй вход в смеситель 5, iж -энтальпия первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4 и второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель 5. При этом суммарный расход Gсм криогенного продукта в энергетическую установку 8 равен сумме расходов первой части криогенного продукта Gта через регулятор 3 соединенного с входом теплообменного аппарата 4 и второй части жидкой фазы Gж криогенного продукта через регулятор 6: Gсм=Gтa+Gж. Расход Gтa первой части криогенного продукта через теплообменный аппарат 4 зависит от режима работы энергетической установки, т.е. суммарного расхода Gсм криогенного продукта и степени его подогрева в теплообменном аппарате 4: Gтa=Gсм⋅[Ср_см⋅(Тфп+ΔT)-iж]/[iг-iж]. При этом (iг>Ср_см⋅(Тфп+ΔT)>iж) энтальпия iг газа на выходе теплообменного аппарата 4 и на первом входе в смеситель 5 больше энтальпии Ср_см⋅(Tфп+ΔT) смеси криогенного продукта на выходе из смесителя 5, которая, в свою очередь, выше энтальпии iж второй части жидкой фазы криогенного продукта на втором входе в смеситель 5 и первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4.

На фиг. 2 изображена в координатах температура - энтропия схема газификации криогенного продукта по предлагаемому способу. На схеме фиг. 2 кривая 22 показывает линию фазового перехода криогенного продукта из жидкости в газ при рабочих давлениях выше критической точки Ркр, а при давлениях ниже критической точки Ркр линия полного фазового перехода из жидкости в газ совпадает с линией насыщения 9. Линия 10 показывает изменение температуры криогенного продукта при давлениях выше критической точки Ркр, а линия 11 при давлениях ниже критической точки. Линии 10 и 11 близки к изобарам, но учитывают потери давления из-за гидравлических сопротивлений элементов системы подачи криогенного продукта. Точка 12 на линии 10 показывает температуру и энтальпию первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4 и второй части жидкой фазы криогенного продукта на втором входе в смеситель 5 при давлении выше критической точки Ркр. Точка 13 показывает температуру газовой фазы криогенного продукта на выходе из теплообменного аппарата 4 и на первом входе в смеситель 5. Точка 14 показывает температуру смеси криогенного продукта на выходе смесителя 5 при ΔТ=170° для криогенного метана и ΔT=260° для криогенного водорода. Точка 15 показывает температуру смеси криогенного продукта на выходе смесителя 5 при 60°>ΔТ>170° для криогенного метана и 150°>ΔT>260° для криогенного водорода. Точка 16 показывает температуру смеси криогенного продукта на выходе смесителя 5 при ΔТ=60° для криогенного метана и ΔТ=150° для криогенного водорода. Точка 17 на линии 11 показывает температуру и энтальпию первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4 и второй части жидкой фазы криогенного продукта на втором входе в смеситель 5 при давлении ниже критической точки Ркр. Точка 18 показывает температуру газовой фазы криогенного продукта на выходе из теплообменного аппарата 4 и на первом входе в смеситель 5 при давлении ниже критической точки Ркр. Точка 19 показывает температуру смеси криогенного продукта на выходе смесителя 5 при ΔT=170° для криогенного метана и ΔТ=260° для криогенного водорода при давлении ниже критической точки Ркр. Точка 20 показывает температуру смеси криогенного продукта на выходе смесителя 5 при 60°>ΔT>170° для криогенного метана и 150°>ΔТ>260° для криогенного водорода при давлении ниже критической точки Ркр. Точка 21 показывает температуру смеси криогенного продукта на выходе смесителя 5 при ΔТ=60° для криогенного метана и ΔТ=150° для криогенного водорода при давлении ниже критической точки Ркр.

Способ по п. 1 формулы (фиг. 1 и фиг. 2) осуществляют следующим образом. Из криогенной емкости 1 с помощью насоса 2 (фиг. 1) осуществляют подачу первой части жидкой фазы криогенного продукта с температурой в точке 12 (фиг. 2) через первый регулятор расхода 3 (фиг. 1) и подогреве этой первой части криогенного продукта до газообразного состояния до точки 13 (фиг. 2) в теплообменном аппарате 4 (фиг. 1), с выхода которого газовую фазу криогенного продукта подают на первый вход смесителя 5 для последующего смешения со второй частью жидкой фазы криогенного продукта с температурой в точке 12 (фиг. 2), которую подают от выхода насоса 2 через второй регулятор расхода 6 на второй вход смесителя 5 (фиг. 1), с выхода которого газовая смесь криогенного продукта с температурой в точке 15 (фиг. 2) поступает в форсунку 7 в энергетическом устройстве 8 (фиг. 1), при этом через теплообменный аппарат 4 (фиг. 1) пропускают первую часть расхода криогенного продукта: Gтa=Gсм⋅[Ср_см⋅(Тфп+ΔТ)-iж]/[iг-iж], где Gсм - расход смеси криогенного продукта на выходе смесителя 5 (фиг. 1), Ср_см - изобарная теплоемкость смеси криогенного продукта на выходе из смесителя 5, Тфп - температура (фиг. 2) фазового перехода криогенного продукта от жидкости к газу при давлении в смесителе 5 (фиг. 1), ΔТ - превышение температуры в точке 15 (фиг. 2) смеси криогенного продукта над температурой Тфп фазового перехода после смешения газовой и жидкой фаз на выходе из смесителя 5 (фиг. 1), iж - энтальпия в точке 12 (фиг. 2) первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4 и второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель 5, iг - энтальпия в точке 13 (фиг. 2) газообразной фазы криогенного продукта на выходе теплообменного аппарата 4, и при которой ее подают на первый вход в смеситель 5 (фиг. 1), при этом iг>Ср_см⋅(Tфп+ΔT)>iж и Gсм=Gта+Gж, где Gж - расход второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель 5.

Способ по п. 2 формулы (фиг. 1 и фиг. 2) при давлении криогенного продукта в смесителе 5 ниже критического значения Ркр (фиг. 2) осуществляют следующим образом. Из криогенной емкости 1 с помощью насоса 2 (фиг. 1) осуществляют подачу первой части жидкой фазы криогенного продукта с температурой в точке 17 (фиг. 2) через первый регулятор расхода 3 (фиг. 1) и подогреве до точки 18 (фиг. 2) этой первой части криогенного продукта до газообразного состояния в теплообменном аппарате 4, с выхода которого газовую фазу криогенного продукта подают на первый вход смесителя 5 (фиг. 1) с температурой в точке 18 (фиг. 2) для последующего смешения со второй частью жидкой фазы криогенного продукта при температуре в точке 17 (фиг. 2), которую подают от выхода насоса 2 через второй регулятор расхода 6 на второй вход смесителя 5 (фиг. 1), с выхода которого газовая смесь криогенного продукта с температурой в точке 20 (фиг. 2) поступает в форсунку 7 (фиг. 1) в энергетическом устройстве 8, при этом через теплообменный аппарат 4 (фиг. 1) пропускают первую часть расхода криогенного продукта:

Gта=Gсм⋅[Ср_см⋅(Тфп+ΔT)-iж]/[iг-iж], где Gсм - расход смеси криогенного продукта на выходе смесителя 5 (фиг. 1), Ср_см - изобарная теплоемкость смеси криогенного продукта на выходе из смесителя 5, Тфп - температура (фиг. 2) фазового перехода криогенного продукта от жидкости к газу при давлении в смесителе 5 (фиг. 1) принимают равной температуре Тнас (фиг. 2) на линии насыщения криогенного продукта при соответствующем давлении в смесителе 5 (фиг. 1), ΔТ - превышение температуры в точке 20 (фиг. 2) смеси криогенного продукта над температурой Тфп (фиг. 2) фазового перехода после смешения газовой и жидкой фаз на выходе из смесителя 5 (фиг. 1), iж - энтальпия в точке 17 (фиг. 2) первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат 4 и второй части жидкой фазы криогенного продукта, который подают на второй вход в смеситель 5 (фиг. 1), iг -энтальпия в точке 18 (фиг. 2) газообразной фазы криогенного продукта на выходе теплообменного аппарата 4, при которой ее подают на первый вход в смеситель 5 (фиг. 1), при этом iг>Ср_см⋅(Тфп+ΔT)>iж и Gсм=Gта+Gж, где Gж - расход второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель 5.

Способ по п. 3 формулы (фиг. 1, фиг. 2) осуществляют следующим образом. При изменении режима работы энергетического устройства 8 (фиг. 1) ограничивают диапазон ΔT превышения температуры криогенного продукта над температурой Tфп (фиг. 2) фазового перехода после смешения газовой и жидкой фаз на выходе из смесителя 5 (фиг. 1), на фиг. 2 точка 16 соответствует превышению ΔT=60° для криогенного метана и ΔТ=150° для криогенного водорода, а точка 14 превышению ΔТ=170° криогенного метана и ΔТ=260° для криогенного водорода. Для давлений в смесителе 5 (фиг. 1) ниже критического значения Ркр (фиг. 2) температура фазового перехода Тфп=Тнас (фиг. 2) равна температуре на линии насыщения 9 (фиг. 2) при соответствующем давлении в смесителе 5 (фиг. 1), при этом точка 21 (фиг. 2) соответствует превышению ΔТ=60° для криогенного метана и ΔТ=150° для криогенного водорода, а точка 19 (фиг. 2) превышению ΔТ=170° для криогенного метана и ΔТ=260° для криогенного водорода. Малые величины ΔТ<60° для криогенного метана и ΔТ<150° для криогенного водорода приводят к появлению двухфазной среды на выходе из смесителя 5 (фиг. 1) и наружному обледенению форсунок 7 энергетического устройства 8, что ухудшает точность дозирования криогенного продукта через форсунки 7 (фиг. 1) при подаче в энергетическую устройство 8 (фиг. 1), а также приводит к его неустойчивой работе. Для ΔТ>60° для криогенного метана и ΔТ>150° для криогенного водорода форсунки 7 (фиг. 1) не получают наружного обледенения из-за высокой температуры (250…400°С) обтекающего их воздуха из-за компрессора и его расхода, который больше расхода Gсм криогенного продукта в соответствии со стехиометрическим числом. Большие величины ΔТ>170° для криогенного метана и ΔТ>260° для криогенного водорода приводят к увеличению габаритов теплообменного аппарата 4 (фиг. 1), а значит и к гидравлическим потерям в нем, как при подаче криогенного продукта Gта, так и внешнего горячего теплоносителя (горячие газы на выходе из турбины энергетической установки) из-за увеличения площади теплопередающей поверхности теплообменного аппарата 4 (фиг. 1) и увеличения наружного обледенения.

За счет газификации части расхода криогенного продукта в теплообменном аппарате и последующем смешении этой части со второй жидкой частью криогенного продукта в смесителе, уменьшено обмерзание наружной поверхности теплообменного аппарата на всех режимах работы энергетической установки. За счет снижения наружного обмерзания каналов теплообменного аппарата, в нем повышена эффективность теплопередачи. За счет снижения габаритов теплообменного аппарата уменьшены гидравлические потери в газодинамическом тракте энергетической установки, что, в свою очередь, повышает ее коэффициент полезного действия. За счет снижения температуры газовой фазы криогенного продукта на входе в камеру сгорания снижена температура выхлопных газов на ее выходе, что, в свою очередь, повысило надежность работы газовой турбины энергетической установки.

Таким образом, изобретением усовершенствована схема системы подачи криогенного продукта в энергетическую установку, в которой изменены и оптимизированы характеристики теплообменного аппарата, а также выполнено распределение потоков криогенного продукта, часть из которого газифицируется в теплообменном аппарате и смешивается со второй жидкой частью криогенного продукта для снижения обмерзания наружной поверхности теплообменного аппарата, который подогревается выхлопными газами от энергетической установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПУСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ НА КРИОГЕННОМ ТОПЛИВЕ | 2021 |

|

RU2772515C1 |

| ТОПЛИВНАЯ СИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2019 |

|

RU2702454C1 |

| СПОСОБ ПОДГОТОВКИ КРИОГЕННОГО ПРОДУКТА К ИСПЫТАНИЯМ ЭНЕРГЕТИЧЕСКОГО УСТРОЙСТВА | 2019 |

|

RU2704577C1 |

| СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ ПАРОГЕНЕРАТОРА | 2022 |

|

RU2791365C1 |

| СПОСОБ ПРОДУВКИ ПРОМЕЖУТОЧНОЙ ПОЛОСТИ ТУРБОНАСОСНОГО АГРЕГАТА | 2019 |

|

RU2727121C1 |

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА | 2017 |

|

RU2667845C1 |

| ТЕПЛООБМЕННИК | 2020 |

|

RU2739661C1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2020 |

|

RU2746082C1 |

| ТЕПЛООБМЕННИК ДЛЯ КРИОГЕННЫХ ПРОДУКТОВ | 2020 |

|

RU2751689C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ ПАРОГЕНЕРАТОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2663967C1 |

Изобретение предназначено для энергетических установок наземного базирования и транспортных средств. Способ работы системы подачи криогенного продукта заключается в насосной подаче его жидкой фазы с последующим разделением ее на две части и регулированием расхода каждой части, подогреве первой части криогенного продукта до газообразного состояния в теплообменном аппарате, ее смешением со второй частью и подачей полученной смеси криогенного продукта в энергетическое устройство. Первая часть расхода криогенного продукта Gтa=Gсм⋅[Ср_см⋅(Тфп+ΔТ)-iж]/[iг-iж], где Gсм - расход криогенного продукта на выходе из смесителя, Ср_см - изобарная теплоемкость криогенного продукта на выходе из смесителя, Тфп - температура фазового перехода от жидкости к газу криогенного продукта при давлении в смесителе, ΔT - превышение температуры газовой смеси криогенного продукта на выходе смесителя над температурой фазового перехода, iж - энтальпия первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат и второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель, iг - энтальпия газообразной фазы криогенного продукта на выходе теплообменного аппарата, при которой ее подают на первый вход в смеситель. Технический результат изобретения - уменьшение обмерзания теплообменного аппарата. 2 з.п. ф-лы, 2 ил.

1. Способ работы системы подачи криогенного продукта, заключающийся в насосной подаче его жидкой фазы с последующим разделением ее на две части и регулированием расхода каждой части, подогреве первой части криогенного продукта до газообразного состояния в теплообменном аппарате, ее смешением со второй частью и подачей полученной смеси криогенного продукта в энергетическое устройство, отличающийся тем, что через теплообменный аппарат пропускают первую часть расхода криогенного продукта:

Gта=Gсм⋅[Ср_см⋅(Тфп+ ΔТ)-iж]/[iг-iж], где Gсм - расход криогенного продукта на выходе смесителя, Ср_см - изобарная теплоемкость криогенного продукта на выходе из смесителя, Тфп - температура фазового перехода криогенного продукта от жидкости к газу при давлении в смесителе, ΔТ - превышение температуры газовой смеси криогенного продукта на выходе смесителя над температурой фазового перехода, iж - энтальпия первой части жидкой фазы криогенного продукта на входе в теплообменный аппарат и второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель, iг - энтальпия газообразной фазы криогенного продукта на выходе теплообменного аппарата, при которой ее подают на первый вход в смеситель, при этом iг>Ср_см⋅(Тфп+ΔТ)>iж и Gсм=Gтa+Gж, где Gж - расход второй части жидкой фазы криогенного продукта, которую подают на второй вход в смеситель.

2. Способ по п. 1 при давлении криогенного продукта в смесителе ниже критического значения Ркр, отличающийся тем, что температуру Тфп фазового перехода от жидкости к газу криогенного продукта принимают равной температуре Тнас на линии насыщения криогенного продукта при соответствующем давлении в смесителе.

3. Способ по п. 1 или 2, отличающийся тем, что превышение температуры смеси криогенного продукта над температурой фазового перехода после смешения газовой и жидкой фаз на выходе из смесителя задают ΔT=60-170° для криогенного метана и ΔT=150-260° для криогенного водорода.

| СИСТЕМА ПОДАЧИ КРИОГЕННОГО ТОПЛИВА | 2017 |

|

RU2667845C1 |

| ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 1973 |

|

SU453530A1 |

| ГАЗИФИКАЦИОННАЯ УСТАНОВКА | 2004 |

|

RU2289752C2 |

| US 6536208 B1, 25.03.2003 | |||

| Комбинированный гидроциклон | 1985 |

|

SU1306604A1 |

Авторы

Даты

2019-11-06—Публикация

2018-11-22—Подача