Предлагаемое изобретение относится к области производства топливных брикетов из отходов лесопромышленного и агропромышленного комплексов (опилки, кора, стружка, щепа, шелуха подсолнечника, солома, и т.п.).

Известен способ получения топливного брикета (патент РФ RU 2206603, кл. C10L 5/38, 2003 г.), включающий смешение древесного угля и древесной муки со связующим, прессование смеси и сушку, предварительно готовят при перемешивании 20-80% водную известково-глиняную пасту в соотношении 1:1, фильтруют, смешивают с частью древесного угля, перемешивают, загружают оставшуюся часть угля и древесную муку, перемешивают в течение 15-45 мин, после чего вводят лигносульфонат и производят перемешивание в течение 10-15 мин, прессование осуществляют при давлении 25,7-250 МПа, а сушку осуществляют при температуре 20-90°С и абсолютном давлении 2,6 кПа (20 мм рт.ст.) до влажности не более 7%.

Также известен способ получения топливного брикета (патент РФ RU 2628608, кл. C10L 5/44, 2017 г. - прототип), включающий измельчение, сушку, дозирование, подачу, смешивание с увлажнением связующими веществами, прессование, брикетирование и охлаждение брикетов изготовленных на основе смеси соломенной резки с добавлением древесных опилок.

Недостатком известных способов является недостаточная производительность, сложная технология обработки, а также высокие энергозатраты.

Техническим результатом является упрощение процесса, снижение энергетических и эксплуатационных затрат, а также сокращение рабочих площадей и получение качественного топливного брикета.

Технический результат достигается тем, что в способе производства топливных брикетов, включающем измельчение, сушку, дозирование, подачу, смешивание со связующим веществом с увлажнением, прессование, брикетирование изготовленных изделий на основе смеси соломенной резки с древесными опилками, согласно изобретению в качестве связующего вещества используют соломенную муку с фракцией до 1 мм и используют соломенную резку с размером частиц длиной до 150 мм, а древесные опилки - размером до 50 мм; при следующем соотношении компонентов, мас.%:

при этом прессование осуществляют при давлении не более 50 кПа.

Новизна заявленного технического решения обусловлено тем, что по данным научно-технической и патентной литературы не обнаружена совокупность признаков, позволяющая решать задачу, которая ранее не могла быть решена известными техническими решениями. В уровне техники отсутствуют решения, имеющие признаки, совпадающие с отличительными признаками предлагаемого технического решения, что свидетельствует о соответствии технического решения критерию патентоспособности «изобретательский уровень».

Соответствие заявляемого решения критерию патентоспособности «промышленная применимость» обусловлено тем, что предлагаемое техническое решение возможно использовать для отопления различных помещений.

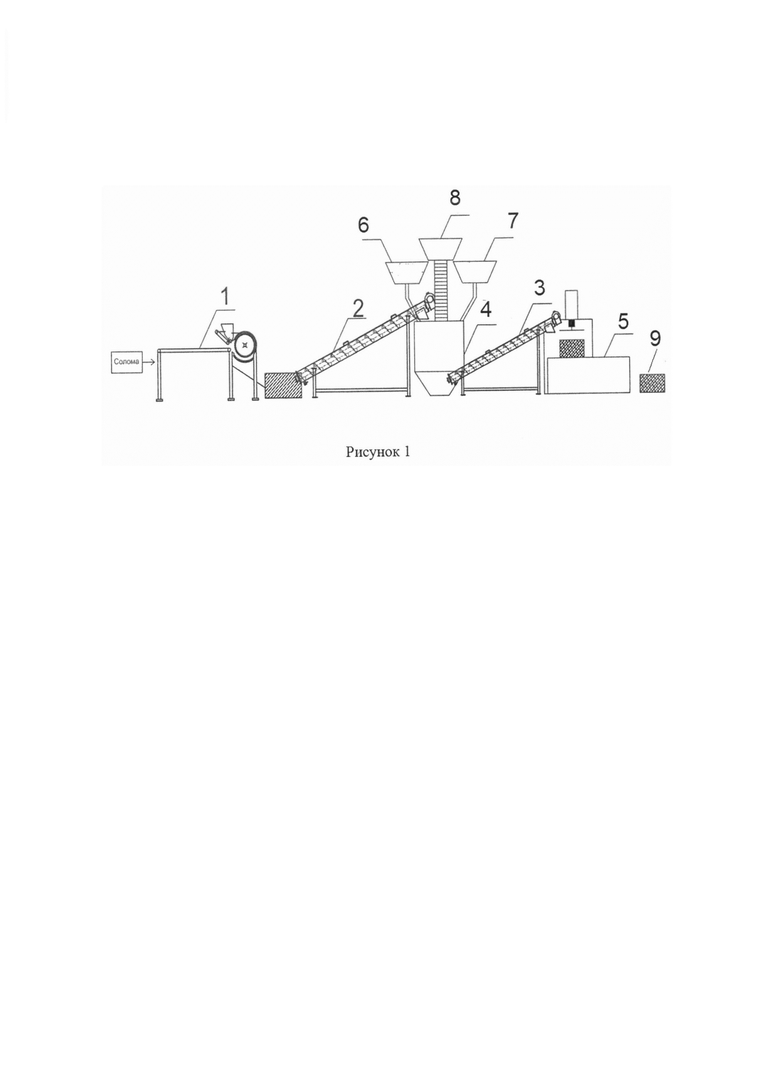

Сущность изобретения поясняется чертежом, где на рисунке 1, представлена линия для реализации способа производства топливных брикетов.

Способ производства топливных брикетов реализуется с помощью линии, которая состоит из универсальной установки 1 для приготовления соломенной муки, конвейеров 2 и 3, смесителя 4 и пресса 5, бункера 6 для подачи древесных опилок, бункера 7 для подачи воды и бункера 8 для подачи соломенной резки. Конвейер 2 установлен между универсальной установки 1 для приготовления соломенной муки и смесителем 4, который через конвейер 3 сообщен с прессом 5 для изготовления топливных брикетов 9. Бункеры 6,7 и 8 для подачи древесных опилок, воды и соломенной резки расположены над смесителем 4.

Способ производства топливных брикетов осуществляется следующим образом.

Из установки 1 соломенная мука по конвейеру 2 поступает в смеситель 4, куда из бункеров 6,7 и 8 последовательно подаются: древесные опилки, соломенная резка с размером частиц длиной до 150 мм и вода. После тщательного перемешивания с помощью смесителя 4, получают однородную пресс-массу, которая по конвейеру 3 подается на пресс 4 в камеру прессования, где происходит заключительный этап производства брикет, т.е. их прессование при давлении не более 50 кПа.

Давление, использованное для прессования вполне достаточно для получения топливных брикетов требуемой твердости.

Соотношение компонентов, из которых состоит пресс-масса для производства топливных брикетов, обусловлено следующим:

В качестве энергоносителей в брикете используют соломенную резку и древесные опилки, взятые в одинаковых количествах. Если использовать одну соломенную резку, то она быстро сгорит и то количество, в котором она представлена (35-45%) вполне достаточно, чтобы получить качественный брикет, т.к. при меньшем количестве брикет будет обладать недостаточной теплообменной способностью, а при большем - повышенной твердостью, что будет препятствовать полному выделению количества теплоты при сгорании. Что касается древесных опилок, если использовать, только их, то будет наблюдаться низкая быстрота и неравномерность сгорания, количество их также как и в соломенной резке влияет на выделение теплоты при сгорании. Обеспечение максимального выделения теплоты достигается за счет совместного использования этих компонентов.

В составе брикета соломенную муку (10-15%), используют для склеивания компонентов, входящих в состав брикета, при меньшем количестве (меньше 10%), консистенция получается рыхлой и при повышении влажности брикет теряет свою прочность и теряет форму, при большем количестве (больше 15%) брикет будет обладать повышенной твердостью, что будет препятствовать полному выделению количества теплоты при сгорании.

Применение заявленного способа производства топливных брикетов приводит к снижению энергетических и эксплуатационных затрат в 1,5 раза, а также сокращение рабочих площадей и расширения технологических возможностей приводит к снижению себестоимости продукции более чем в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| Способ производства топливных брикетов или гранул | 2016 |

|

RU2628608C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ РАСТИТЕЛЬНОГО ОРГАНИЧЕСКОГО ТОПЛИВА БЕЗ ИСПОЛЬЗОВАНИЯ ХИМИЧЕСКИХ СКРЕПЛЯЮЩИХ КОМПОНЕНТОВ И БРИКЕТИРОВАННОЕ ТОПЛИВО | 2014 |

|

RU2551856C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| Способ изготовления кормовых брикетов для КРС | 2019 |

|

RU2749078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ОКАТЫШЕЙ | 2011 |

|

RU2497935C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ОСНОВЕ БИОРЕСУРСОВ И ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ | 2003 |

|

RU2241904C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2008 |

|

RU2378325C2 |

Настоящее изобретение относится к способу производства топливных брикетов, включающему измельчение, сушку, дозирование, подачу, смешивание со связующим веществом с увлажнением, прессование, брикетирование изготовленных изделий на основе смеси соломенной резки с древесными опилками, при этом в качестве связующего вещества используют соломенную муку с фракцией до 1 мм и используют соломенную резку с размером частиц длиной до 150 мм, а древесные опилки - размером до 50 мм; при следующем соотношении компонентов, мас.%: соломенная резка 40-43%; древесные опилки 40-43%; соломенная мука 10-15%; вода остальное, при этом прессование осуществляют при давлении не более 50 кПа. Техническим результатом настоящего изобретения является упрощение процесса, снижение энергетических и эксплуатационных затрат, а также сокращение рабочих площадей и получение качественного топливного брикета. 1 ил.

Способ производства топливных брикетов, включающий измельчение, сушку, дозирование, подачу, смешивание со связующим веществом с увлажнением, прессование, брикетирование изготовленных изделий на основе смеси соломенной резки с древесными опилками, отличающийся тем, что в качестве связующего вещества используют соломенную муку с фракцией до 1 мм и используют соломенную резку с размером частиц длиной до 150 мм, а древесные опилки - размером до 50 мм, при следующем соотношении компонентов, мас.%:

при этом прессование осуществляют при давлении не более 50 кПа.

| Способ производства топливных брикетов или гранул | 2016 |

|

RU2628608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2309976C1 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| ТОПЛИВНОЕ СРЕДСТВО | 2003 |

|

RU2237083C1 |

| CN 101812345 A, 25.08.2010 | |||

| UDP-ЗАВИСИМАЯ ГЛИКОЗИЛТРАНСФЕРАЗА ДЛЯ ВЫСОКОЭФФЕКТИВНОГО ПРОДУЦИРОВАНИЯ РЕБАУДИОЗИДОВ | 2017 |

|

RU2777901C2 |

Авторы

Даты

2020-12-28—Публикация

2019-12-09—Подача